Технологическая задача

В соответствии с технологией хранения зернопродуктов необходимо контролировать температуру зерновой насыпи для того, чтобы предотвратить ухудшение качества и потери зерна в результате самосогревания. Технолог, зная начальные значения температуры в различных слоях зерновой насыпи при закладке на хранение, анализирует её изменения во времени и в случае превышения допустимого значения осуществляет технологические операции по искусственному охлаждению посредством активного вентилирования или перемещения зерна из одного силоса в другой. Учитывая, что данные операции оказывают на качество продукта отрицательное воздействие, их проведение должно осуществляться на основе достоверной информации о температурном состоянии зерновой насыпи. Для того чтобы своевременно выявлять возникновение очагов с повышенной температурой в зерновой насыпи, средства, применяемые для контроля температуры, должны обладать высокой чувствительностью и малой погрешностью измерения.

Предшествующие решения и действующие требования

На рис. 1 показан силосный корпус элеватора.

Высота силосов в таких элеваторах – до 30 метров. Зерновая насыпь с точки зрения контроля температуры – сложный объект, и от того, сколько датчиков задействовано и как они распределены в насыпи, зависит эффективность обнаружения возникающих очагов самосогревания. На основе теоретических и практических исследований [1] определены оптимальные значения погрешности измерения температуры зерновой насыпи (не более ±1°C) и интервала расположения точек измерения (не более 1,5 метров по вертикали).

Очаг самосогревания может возникнуть в небольшом слое зерна. При этом температура +35°C в зерновом слое, окружающем очаг самосогревания, достигается только через 10 суток. В это время в самом очаге температура доходит до +54°C, то есть почти до максимального значения. Другими словами, очаг самосогревания начинает увеличиваться в тот момент, когда в нём самом происходит самосогревание на последней стадии. Причём это увеличение незначительное. Температура 35°C в очаге достигается через 6 суток после начала процесса самосогревания. В этот период температура в зерновом слое около очага всего лишь 22…26°C. Таким образом, если датчики температуры в термоподвеске расположены на расстоянии более 1,5 метров, то при возникновении очага самосогревания между этими датчиками система отработает аварийную ситуацию только тогда, когда температура в очаге самосогревания достигнет критических значений. Это может привести к большим потерям зерна, что неоднократно и происходило на элеваторах.

В Ростехнадзоре приведённые требования к погрешности измерения температуры предъявляются к системам контроля температуры, устанавливаемым на элеваторах. При этом вся система в целом должна быть сертифицирована как средство измерения. Это связано с тем, что применение различного оборудования для построения системы контроля температуры может не дать требуемой погрешности измерения, даже если отдельные элементы системы сертифицированы.

До сих пор на многих элеваторах установлены системы дистанционного контроля ДКТЭ-4М, ДКТЭ-4МГ и системы дистанционно-автоматического контроля с машинами МАРС-1500 и М-5. Внешний вид пульта управления системы ДКТЭ-4М показан на рис. 2.

Основными общими элементами этих систем контроля температуры служат термоподвески, установленные в силосах элеватора. Термоподвеска состоит из медных терморезисторов, число которых обычно 5-6. Минимальная абсолютная погрешность измерения температуры зерна в таких системах составляет ±2°С. Очевидно, что данные характеристики не соответствуют упомянутым требованиям Ростехнадзора. Кроме того, все эти системы устанавливались 10-20 лет назад, поэтому кабельные линии и само оборудование в большинстве случаев находятся в неудовлетворительном состоянии. Многие элеваторы сейчас должны начинать замену устаревшего парка термоподвесок. Наряду с этим современное производство требует автоматизации процесса измерения температуры, вывода информации на компьютеры в различных службах элеватора. Автоматизация на базе старых моделей термоподвесок приводит к ощутимым затратам при тех же неудовлетворительных значениях погрешности и малом числе точек контроля.

Преимущества систем на базе цифровых датчиков

В настоящее время начали выпускаться системы автоматизированного контроля температуры на базе цифровых датчиков. Данные системы соответствуют требованиям Ростехнадзора к точности измерения температуры.

Применение систем на базе цифровых датчиков температуры обеспечивает целый ряд преимуществ.

-

Сокращаются в несколько раз затраты на кабельную продукцию.

-

Обеспечиваются стабильные метрологические характеристики системы. Благодаря применению интеллектуальных датчиков точность контроля температуры по сравнению с аналоговыми системами повышается в 3-5 раз и становится абсолютно независимой от изменения сопротивления проводов и переходного сопротивления контактов. Для сравнения: изменение сопротивления линии в старых системах на 0,25 Ом увеличивает погрешность на 1°С.

-

Значительно сокращаются пусконаладочные и эксплуатационные расходы при ощутимом повышении надёжности системы. Система не содержит промежуточных коммутаторов, концентраторов и аналого-цифровых преобразователей, требующих калибровки и метрологической поверки. В десятки раз сокращается количество клеммных и паяных соединений. Сокращаются на порядок трудозатраты на монтаж оборудования. Монтаж может осуществляться местной службой эксплуатации и не требует специальных знаний. Система не требует обслуживания в процессе эксплуатации.

Пример реализации

В качестве примера рассмотрим разработанную сотрудниками ООО «Предприятие КОНТАКТ-1» систему автоматизированного контроля температуры АСКТ-01, которая имеет Разрешение Ростехнадзора № РРС 00 -23115 на применение и Сертификат RU.C.32.004.A № 24971 об утверждении типа средств измерений.

Аппаратура

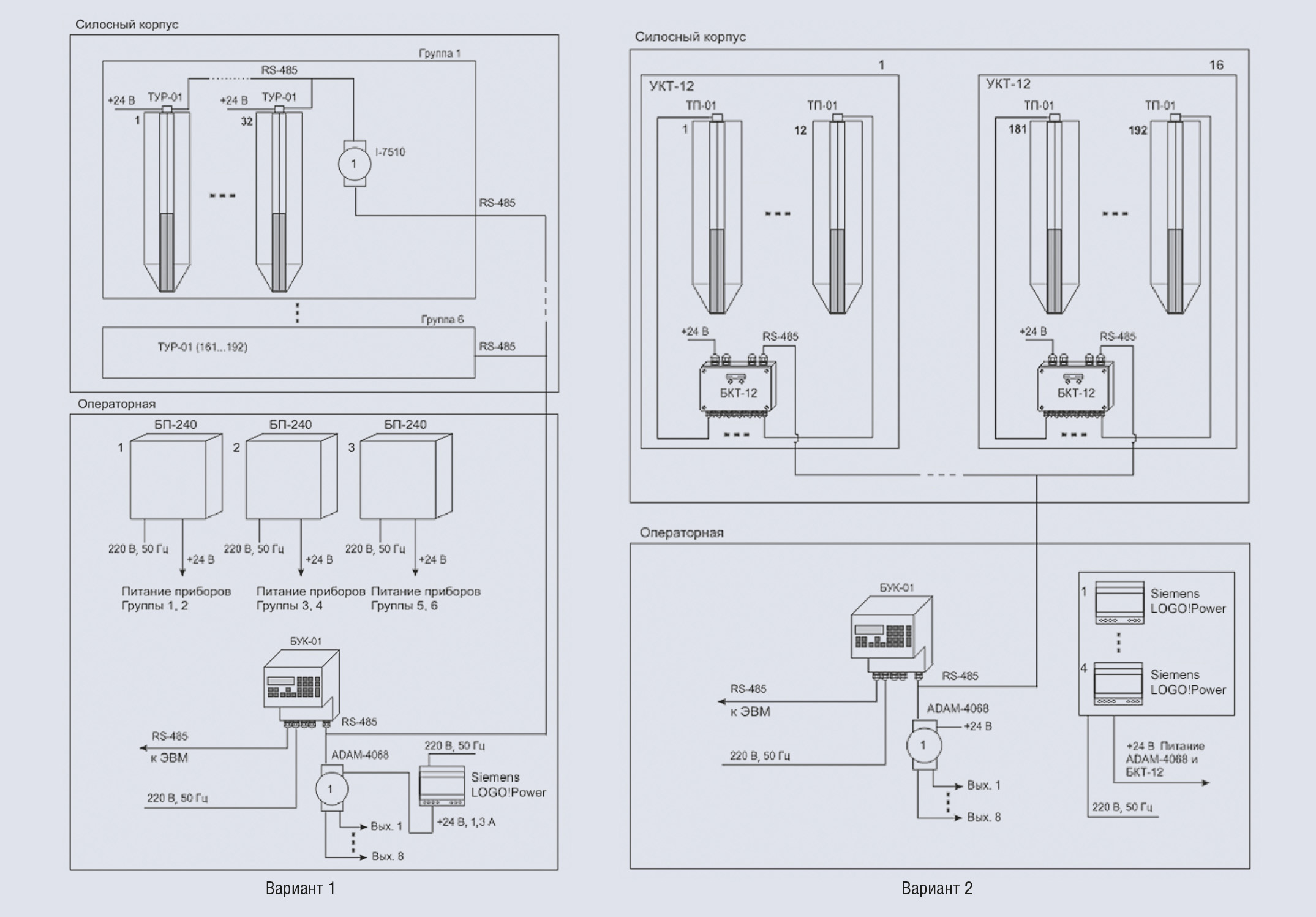

Структурные схемы системы приведены на рис. 3.

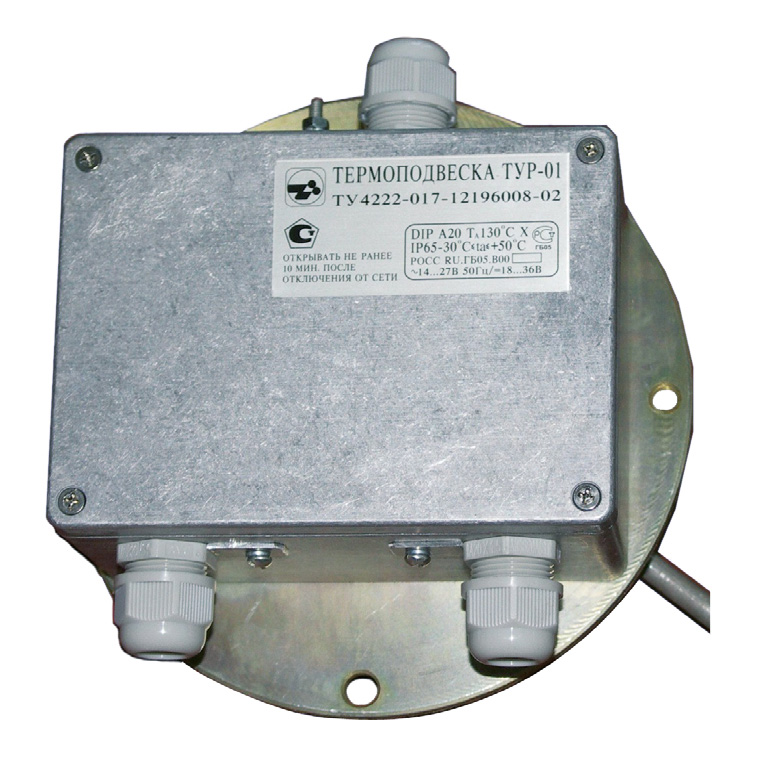

При применении термоподвесок ТУР-01 (рис. 3, вариант 1) система строится следующим образом. Термоподвески ТУР-01 (рис. 4) подключаются по шести линиям (32 прибора на одну линию). На каждую линию (группу) устанавливается модуль I-7510 для усиления сигнала интерфейса RS-485. Для питания термоподвесок ТУР-01 и модулей I-7510 устанавливаются блоки БП-240 (один блок на две линии). Интерфейсные сигналы RS-485 с линий 1…6 объединяются и поступают на блок БУК-01.

При применении устройств контроля температуры УКТ-12 (рис. 3, вариант 2) система строится иначе. Используются 16 устройств контроля температуры УКТ-12. Каждое устройство укомплектовано одним блоком БКТ-12 (рис. 5) и термоподвесками ТП-01 (12 шт.). Для питания БКТ-12 устанавливаются блоки питания LOGO!Power (Siemens) с номиналом 24 В (1,3 A). Блоки БКТ-12 объединяются по интерфейсу RS-485 и подключаются к блоку БУК-01.

Блок БУК-01 (рис. 6) обеспечивает выполнение следующих функций:

-

приём данных от термоподвесок ТУР-01.ХХ и/или блоков БКТ-12 по интерфейсу RS-485;

-

настройка термоподвесок ТУР-01.ХХ и/или блоков БКТ-12;

-

отображение информации о величинах измеряемых параметров и о вводимых настройках на индикаторе;

-

отслеживание достижения значениями температуры введённых уставок;

-

формирование команд на модули релейной коммутации ADAM-4068 (Advantech) по интерфейсу RS-485 при достижении уставок (при необходимости);

-

подача сигналов звуковой и световой сигнализации при достижении уставок;

-

ведение журнала событий;

-

обмен данными с ПЭВМ (интерфейс RS-485, протокол Modbus RTU).

При меньшем количестве термоподвесок ТУР-01 (устройств контроля температуры УКТ-12) в системе конфигурация выбирается в соответствии с требованиями заказчика. В одной системе могут быть использованы одновременно термоподвески ТУР-01 и устройства контроля температуры УКТ-12. Количество датчиков температуры в термоподвесках ТУР-01 и ТП-01, их длина и количество в одном силосе определяются при заказе.

Термоподвески ТУР-01 и ТП-01 обеспечивают измерение температуры продукта в 30 точках по всей высоте силоса с дискретностью 1 метр. Термоподвеска ТУР-01 обеспечивает также контроль уровня продукта. Диапазон измерения температуры от –40 до +70°C, диапазон измерения уровня до 30 метров. Динамика изменения температуры отслеживается с погрешностью ±1°С, а динамика изменения уровня – с погрешностью ±1%. Конструктивно приборы ТУР-01 и ТП-01 состоят из механически и электрически объединённых электронного модуля и измерительного шлейфа. Измерительный шлейф представляет собой трубчатую оболочку из нержавеющей стали 12Х18Н10Т, внутри которой размещены датчики температуры с кодовым выходным сигналом, подключённые к электронному модулю. Такая конструкция уменьшает нагрузку, создаваемую термоподвеской на перекрытие силоса, что позволяет успешно использовать данные приборы в металлических силосах любого диаметра.

К вторичным приборам системы АСКТ-01 относятся блоки БУК-01 и БП-240, интерфейсные модули и модули релейной коммутации, а также блоки питания LOGO!Power. Блоки БУК-01 и БП-240 изготовлены из следующих комплектующих: БУК-01 использует корпус RCP-2500 (Bopla), модуль I-7188XA (ICP DAS), модуль индикации DK8072 (ИКОС), блок LOGO!Power 24 В (1,3 A); БП-240 (рис. 7) строится на базе шкафа CONCEPTLINE 400×400×220 мм (Schroff) с использованием блоков питания LOGO!Power 24 В (2,5 A).

С учётом особенностей условий эксплуатации на элеваторах в корпусах приборов системы установлены герметичные кабельные вводы фирмы RST, обеспечивающие корпусам степень защиты не ниже IP54. Вторичные приборы прошли сертификацию вместе с термоподвесками в составе АСКТ-01 для применения на объектах хранения и переработки зерна.

Программное обеспечение

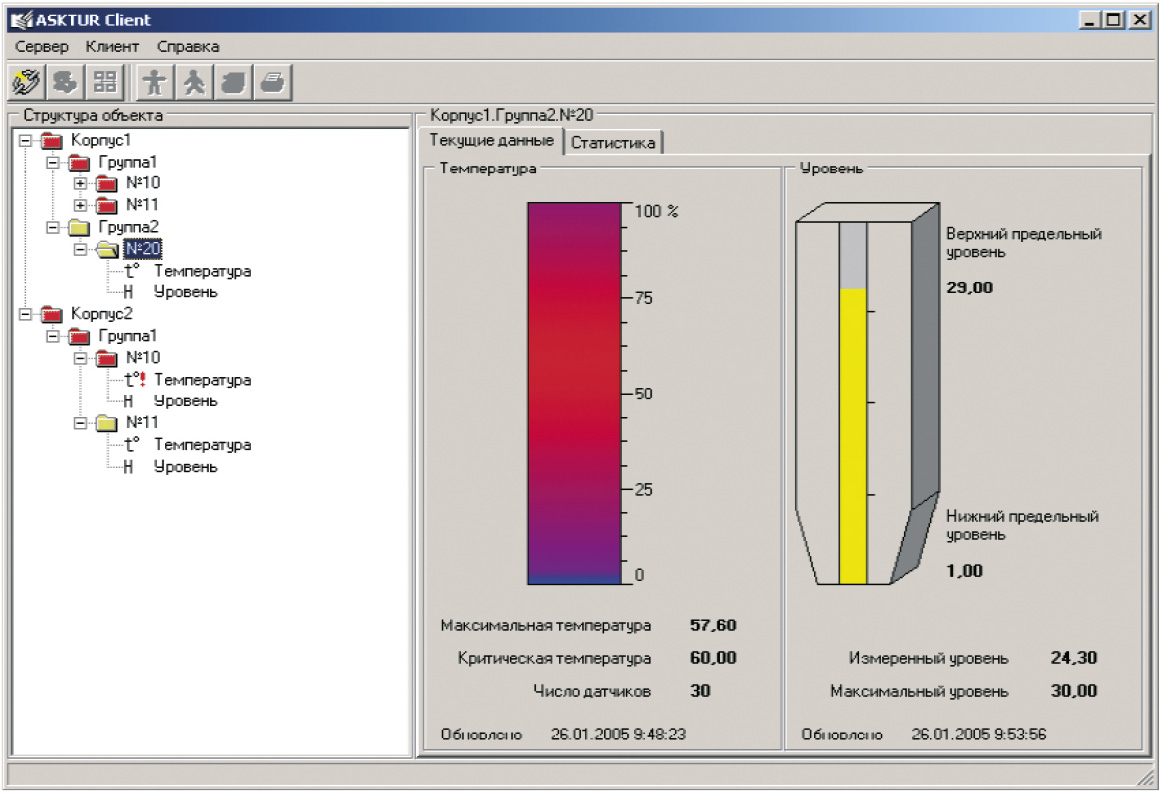

По заказу для системы АСКТ-01 поставляется программное обеспечение «АСК ТУР», которое обеспечивает отображение данных о температуре в силосах, архивирование данных, создание отчётов. Программное обеспечение поддерживает возможность отображения данных по 1024 термоподвескам. «АСК ТУР» содержит следующий набор программ: сервер опроса приборов, клиентское приложение, сервер базы данных MySQL.

Сервер опроса приборов осуществляет следующие функции:

-

опрос блоков БУК-01 (до 5 шт.);

-

сохранение в архиве данных о температуре и уровне продукта;

-

ввод уставок по уровню и температуре для каждого силоса.

Клиентское приложение осуществляет следующие функции:

-

отображение текущих и архивных значений температуры и уровня продукта;

-

создание и печать отчётов на основе текущей и архивной информации.

Сервер базы данных MySQL осуществляет следующие функции:

-

ввод, коррекция и хранение таблиц, содержащих параметры настройки системы, текущие и архивные значения температуры и уровня продукта;

-

регистрация и проверка прав доступа пользователей к системе;

-

получение информации от сервера опроса приборов;

-

предоставление информации клиентским приложениям, установленным на различных компьютерах.

Программы сервера опроса приборов и клиентского приложения выполнены на языке Borland Delphi 6.

Главной особенностью системы АСКТ-01 является то, что она настраивается для каждого элеватора. При настройке вводятся названия силосов, осуществляется привязка к входам блоков БУК-01, вводятся геометрические размеры силосов. В системе предусмотрен ввод уставок по температуре и уровню, при включении которых осуществляется цветовая сигнализация; кроме этого, по заданным уставкам температуры производится отображение температуры в виде градиентной заливки, что обеспечивает наглядность представления информации оператору (рис. 8).

Для конкретного заказчика могут быть дополнительно разработаны мнемосхемы с изображением силосов в том виде, который применяется на предприятии.

При необходимости заказчики могут использовать свои SCADA-системы для просмотра данных. В блоке БУК-01 для связи с ПЭВМ используется протокол Modbus RTU, который поддерживается большинством SCADA-систем. Система АСКТ-01 сертифицирована без программного обеспечения верхнего уровня, поэтому возможно для отображения данных на ПЭВМ применять любые программы.

Заключение

Цифровые системы контроля температуры, выполненные на основе представленной системы АСКТ-01 с разным количеством и типом термоподвесок, установлены на нескольких десятках предприятий, занимающихся хранением и переработкой зерна, в России и странах СНГ. Среди этих предприятий ОАО «Русская пивоваренная компания» (г. Рязань) – 69 термоподвесок ТУР-01, ООО «Орловский завод по производству солода» (Орловская обл.) – 288 термоподвесок ТУР-01, совхоз «Алексеевский» (Башкирия) – 30 термоподвесок ТП-01 и др. Системы монтируются как на железобетонных элеваторах, так и на металлических силосах различного диаметра.

Имея погрешность измерения температуры не хуже ±1°C и расстояние между датчиками температуры 1 метр, данные системы позволяют своевременно и точно определять очаги самосогревания зерна и тем самым предотвращать возможность возгорания зерновой смеси, которое может привести не только к порче продукции, но и к серьезным разрушениям. При этом стоимость восстановления оборудования и потерянной продукции может оказаться в десятки раз больше стоимости системы контроля температуры. ●

Литература

1. Сергунов В.С. Дистанционный контроль температуры зерна при хранении. — М. : Агропромиздат, 1987.

E-mail: VictorGusev@inbox.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!