25 лет назад на Голицынском керамическом заводе был введён в строй цех № 4. Сушильно-печной комплекс цеха, спроектированный фирмой «Серик», был рассчитан на производство одного вида продукции – красного облицовочного кирпича.

Изначально цех был оснащён системой автоматизации на базе контроллеров РВ-600. Данные контроллеры отработали свой ресурс и уже не отвечали реалиям сегодняшнего дня. Они давно сняты с производства и требовали повышенных затрат на ремонт и обслуживание. В летнее время часто происходили сбои из-за их перегрева, после чего приходилось при помощи магнитофона перезагружать программу. Помимо этого, контроллеры РВ-600 имели ограниченные возможности по программной реализации, в частности, они не позволяли создать систему визуализации и автоматизировать документооборот отчётной документации.

Объект автоматизации

Объект автоматизации представлен двумя технологическими объектами: туннельной обжиговой печью (система «Обжиг») и группой машин, обеспечивающих толкание по печи, а также движение вагонов (вагонеток) по замкнутому циклу вне печи и подачу их для садки и выставки продукции (система «Транспорт печи»).

Туннельная обжиговая печь имеет длину 348 м. Садка на обжиговый вагон производится 12 пакетами по 832 кирпича, что в общем счёте составляет 9984 кирпича. Ёмкость печи – 57 вагонов.

Система «Обжиг» распространяется на 18 зон обжига с горелками, расположенными по обеим сторонам печи, в каждой зоне – от 2 до 6 горелок, объединённых одним технологическим циклом. Также система обеспечивает необходимые параметры технологических процессов работы дымососов, нагнетания воздуха для горелок и под вагонное пространство, рекуперации, перемешивания, ускоренного охлаждения.

Процесс обжига представляет собой повышение температуры в зонах по заданному температурному графику с плавным переходом точки кварца (фазовое превращение кварца с резким объёмным изменением при температурах 550…600°C, которое происходит как в стадии нагрева, так и в стадии охлаждения и сопряжено с опасностью растрескивания изделий) вверх, выдержку при заданной температуре, когда происходит интенсивное взаимодействие извести и кремнезёма, сопровождаемое появлением жидкой фазы с уплотнением и образованием черепка, плавный переход точки кварца вниз и ускоренное охлаждение.

Тепло получают сжиганием газа высокого давления. Отсос продуктов сгорания из печи осуществляется через управляемые заслонками дымососы и системы газоочистки.

Цель автоматизации

Цель автоматизации складывалась из следующих составляющих:

-

повышение технико-экономических показателей работы технологических агрегатов за счёт усовершенствования системы контроля и управления;

-

оперативная сигнализация и протоколирование хода технологического процесса, повышение технологической дисциплины, повышение производительности и улучшение условий труда эксплуатационного персонала;

-

выполнение требований безопасности;

-

предупреждение возникновения аварийных ситуаций;

-

повышение качества выпускаемой продукции.

Выбор средств автоматизации

На этапе выбора технических средств перед группой АСУ ТП стояла задача подобрать такое оборудование, которое обеспечило бы требуемую надёжность и безотказность системы. Нами были исследованы системы автоматизации различных производителей, проведены сравнительный анализ надёжности и оценка по критерию «цена/качество» технических средств (приборов, датчиков, исполнительных механизмов, средств сбора и обработки информации, устройств для реализации человеко-машинного интерфейса и т.д.), необходимых для решения поставленной задачи, составлена заказная спецификация.

В качестве базового оборудования были выбраны контроллеры серии S7-300 с процессорными модулями S7-315-2DP фирмы Siemens, выпускающей широкий спектр комплектующих для систем промышленной автоматизации. Фирменное программное обеспечение Step 7 содержит все необходимые средства для конфигурирования, программирования и отладки системы. Программный пакет WinCC обеспечивает визуализацию технологического процесса, управление с операторских станций, архивирование данных и формирование отчётов; кроме того, этот пакет обеспечивает возможность связи между прикладными программами пользователя и приложениями Windows.

Функции системы и решаемые задачи

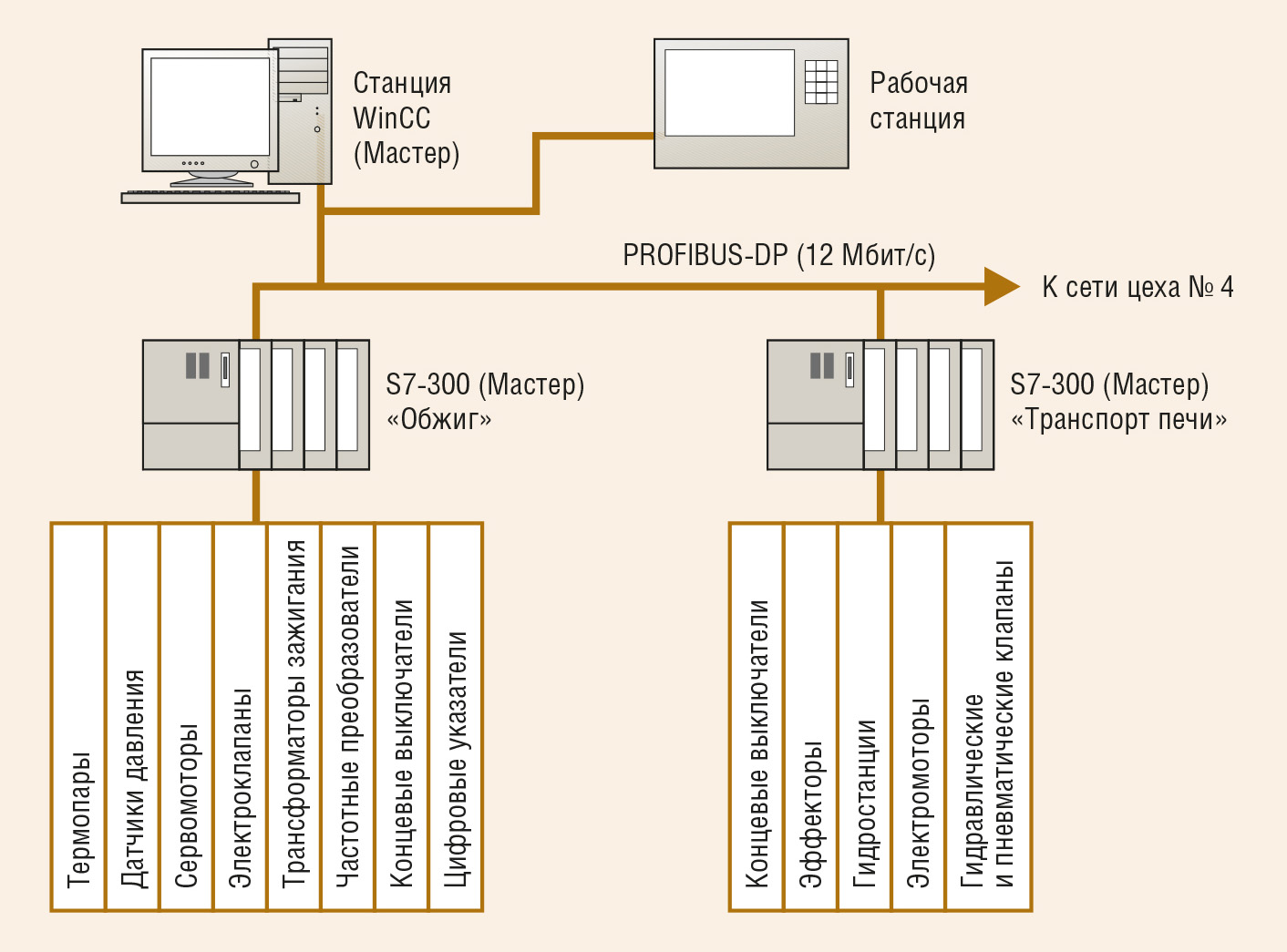

Система состоит из контроллеров серии S7-300, сервера на базе ПК с программой визуализации WinCC (станция WinCC) и рабочей станции, объединённых шиной PROFIBUS-DP в многомастерную сеть. Схема системы показана на рис. 1.

Разработанная система выполняет следующие функции:

-

автоматический розжиг и отключение горелок, контроль и стабилизация пламени;

-

сигнализация об отказе розжига;

-

поддержание заданной температуры в зонах обжига согласно режимной карте;

-

поддержание заданной аэродинамики в печи;

-

автоматический пуск печи;

-

автоматическая остановка печи при срабатывании автоматики безопасности;

-

вывод данных технологического процесса на цифровые указатели пульта оператора и на экран системы визуализации;

-

регистрация, хранение, архивирование и документирование информации о технологическом процессе;

-

усиленный контроль параметров и режимов работы технологических устройств и машин, предупреждение отказов;

-

отображение текущего состояния оборудования;

-

отображение уставок и их корректировка;

-

отображение трендов температур в зонах печи;

-

контроль работы машин и механизмов с выдачей предупреждений (звуковой и световой индикацией) и регистрацией отказов в журнале;

-

архивирование кривой обжига для каждого вагона;

-

архивирование записей по толканиям;

-

генерация отчёта за смену.

Многомастерное построение сети позволяет контроллерам работать независимо друг от друга, поэтому остановка станции WinCC либо контроллера не вызывает остановку всей системы и остальные составляющие системы продолжают работать.

Розжиг печи производит оператор путём включения тумблера на пульте, при этом запускаются дымососы и нагнетающие вентиляторы, устанавливается заданная аэродинамика печи, загорается зелёная лампа пуска печи. После этого у оператора есть одна минута, чтобы пройти 150 метров и взвести предохранительное запорное устройство Maxson на газовой магистрали перед печью. Контроллер получает сигнал «Maxson взведён» и начинает розжиг горелок. Одновременно производится розжиг не более трёх зон (в них восемнадцать горелок). Если после трёх попыток розжига горелка не разожглась, выдаётся сигнал «Отказ розжига горелки».

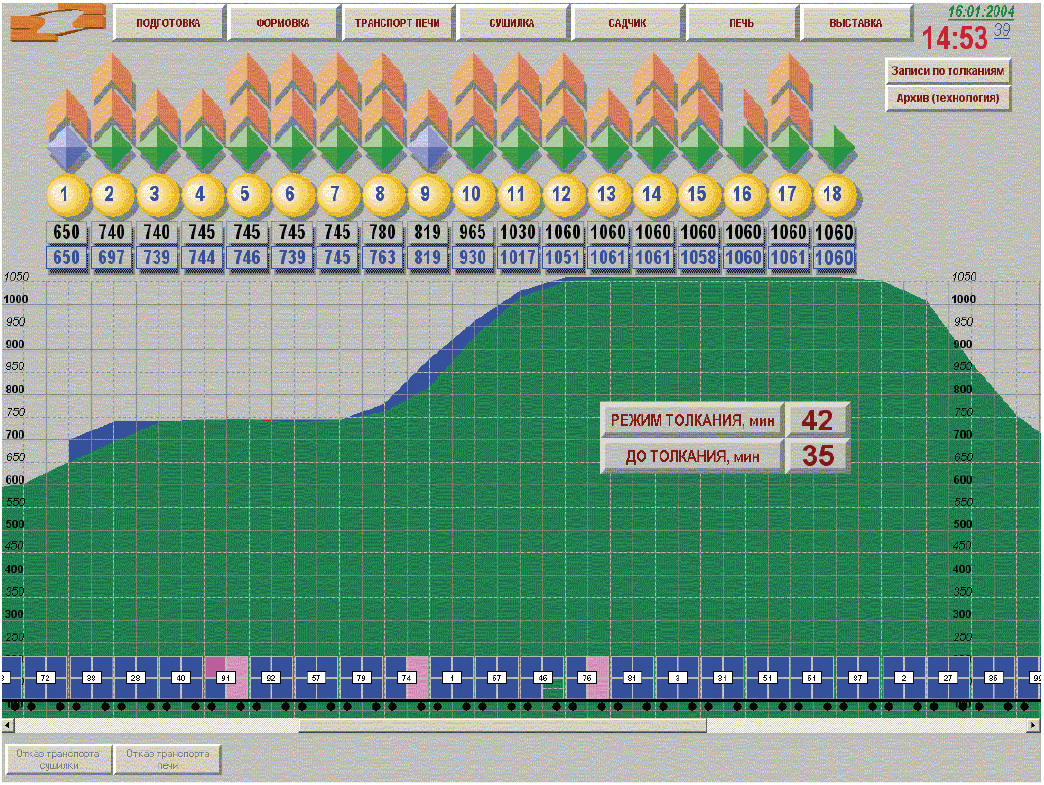

Контроллер поддерживает температуру в зоне обжига согласно режимной карте на данный вид продукции путём перевода горелок на малое или большое пламя. Температура по зонам печи и аэродинамические характеристики отображаются на цифровых указателях пульта оператора и на экранной форме «Печь» станции WinCC (рис. 2). На этой же экранной форме доступна информация о режиме толкания, времени до толкания, отказах оборудования.

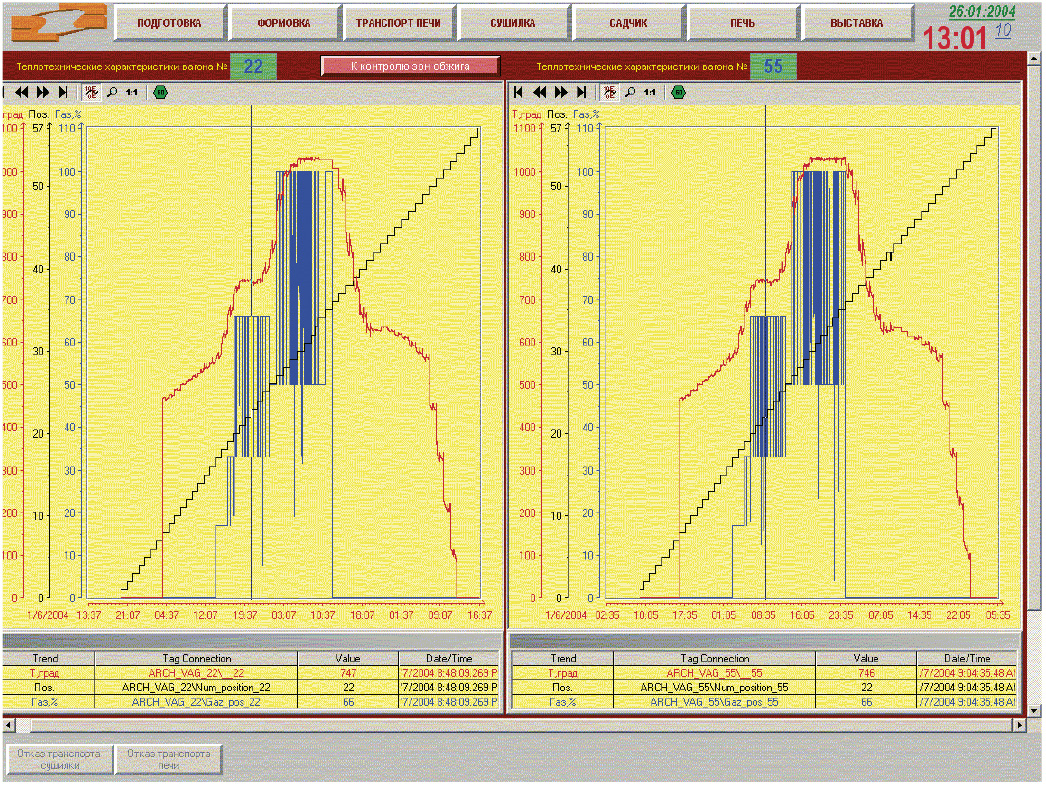

Информация о режиме обжига для каждого вагона ежеминутно архивируется, что даёт возможность технологам проверить соблюдение технологической карты путём просмотра экранной формы «Технология» (рис. 3).

Система позволяет в масштабе реального времени отслеживать местоположение каждого из ста четырёх вагонов, обслуживающих печь, а также вид загруженной продукции. При изменениях параметров режима работы машин и механизмов более чем на 10% выдаётся предупреждение с указанием неисправности и способов её устранения. При изменениях более 15% выдаётся сигнал об аварии. Кроме того, оператор имеет возможность на экранных формах «Транспорт печи» поставить на контроль любую машину и механизм.

Все предупреждения и отказы заносятся в журнал отказов, который можно просмотреть в экранной форме «Отказы печи». Наряду с этим система генерирует полный отчёт каждой смены.

Аппаратные средства

В качестве станции WinCC (рис. 4) используется IBM PC совместимый компьютер Pentium III/ 1300 МГц с сетевым адаптером СР5611 (плата, обеспечивающая связь по MPI и PROFIBUS).

В процессе реализации данного проекта возникли проблемы в связи с недостаточной мощностью этого компьютера. Действительно, станция каждую минуту производит запись данных технологического процесса для каждого из пятидесяти семи вагонов, находящихся в печи. Большое количество расчётных данных процесса и отображение процесса в динамике в реальном масштабе времени стало требовать большей производительности компьютера. В итоге расчёт скриптов и данных динамических перемещений для визуализации экранных форм WinCC стал загружать компьютер на 97-100% – компьютер стал «задумчивым». В конечном счете для решения этой проблемы все расчёты параметров процесса, данные визуализации и анимацию переложили на котроллеры. Контроллеры производят все расчёты, а станция считывает уже готовые результаты. Это позволило разгрузить компьютер станции WinCC и получить дополнительный положительный эффект за счёт того, что при временном отключении станции WinCC данные анимации не теряются и не требуют корректировки.

Контроллеры систем «Обжиг» и «Транспорт печи», размещённые в соответствующих шкафах, показаны на рис. 5.

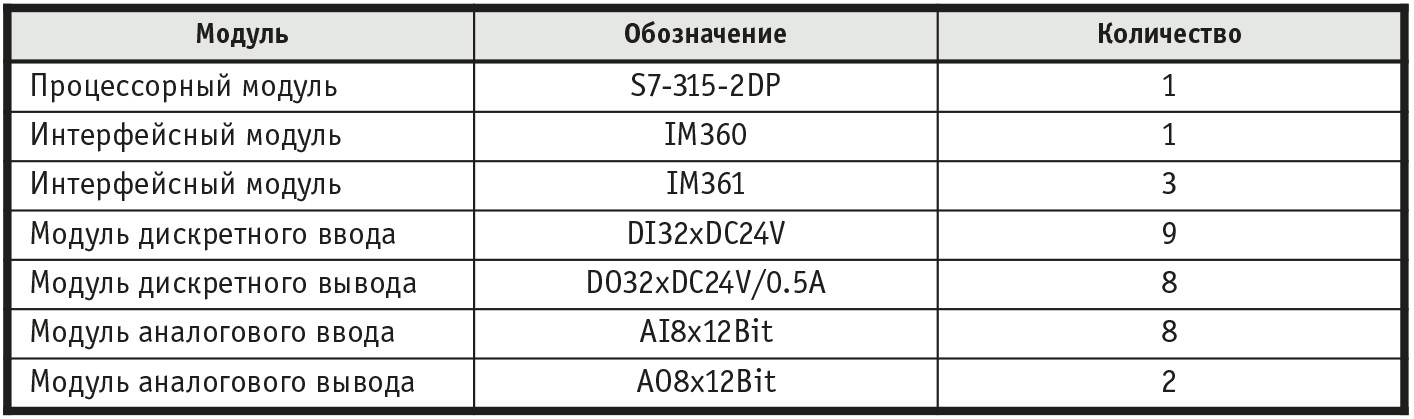

Состав контроллера «Обжиг» приведён в табл. 1.

Каналы АЦП подключены по току 4…20 мА. Термопары снабжены преобразователями температуры с программируемой нелинейностью SITRANS TK 7NG 3120-1JN00 фирмы Siemens, что дало возможность отказаться от дорогих термокомпенсационных проводов и использовать провода (протяжённость линий составляет до 380 метров) типа витая пара. Последовательно с АЦП контроллера подключены цифровые указатели MCR-SL-D-U/I фирмы Phoenix Contact, установленные на пульте оператора. ЦАП являются задатчиками для частотных преобразователей Moveret фирмы SEW-Eurodrive, управляющими двигателями вентиляторов. На газовом оборудовании использована регулирующая арматура фирмы Kronshredor. На печи установлены датчики давления Jumo и Phoenix Contact.

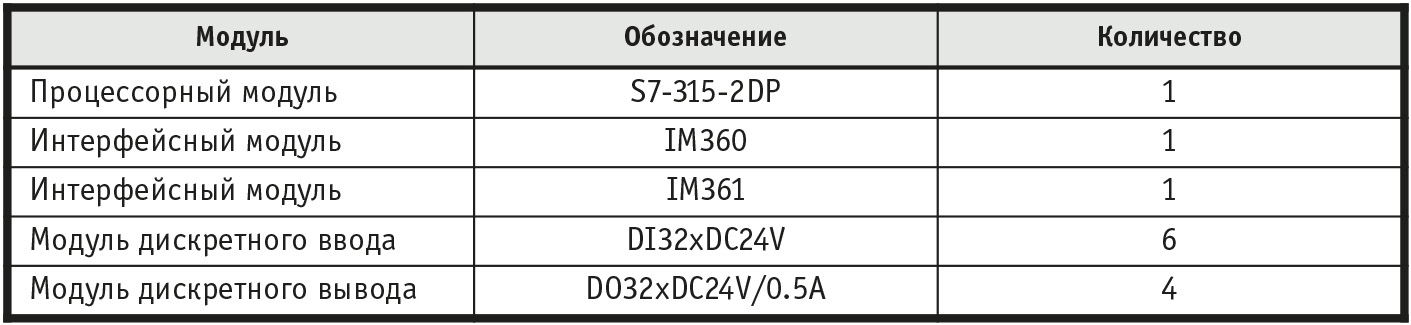

Состав контроллера «Транспорт печи» приведён в табл. 2.

Контроллеры новой системы смонтированы в шкафах от контроллеров РВ-600. В шкафах используются клеммные колодки Phoenix Contact, реле G2R-1-SN DC24(S)/10A с подложками P2RF-05-E фирмы Omron.

В проекте также задействованы фотоэлектрические и индуктивные датчики компании Pepperl+Fuchs. На их базе построены широко применяемые в системе концевые выключатели.

Рабочая станция собрана из системного блока Pentium II 500 МГц, плоскопанельного монитора от встраиваемого промышленного компьютера серии AWS фирмы Advantech, сетевого адаптера СР5611. Она предназначена для просмотра программы контроллера оператором или наладчиком сушильно-печного комплекса с целью выявления причин возникшего отказа оборудования, а также для внесения изменений в программы сотрудниками отдела АСУ ТП.

Заключение

Разработанная и введённая в эксплуатацию группой АСУ ТП система управления обжигом керамических изделий успешно функционирует. Конечно, она не была сразу развёрнута в полном объёме, а внедрялась постепенно без остановки производства. При этом учитывались изменяющиеся требования к технологии, а также изменения вида и количества машин и механизмов.

Внедрение системы обеспечило повышение производительности, безопасности и эффективности работы печного комплекса цеха № 4 по сравнению с цехом № 3, в котором используется старая система релейной автоматики и велико значение человеческого фактора. В цехе № 4 влияние человеческого фактора сведено к минимуму. Эффективность достигается за счёт более высокого уровня качества контроля параметров, более высокой оперативности защиты от недопустимых ситуаций.

Новая система позволяет дежурному и ремонтному персоналу выявлять слабые места в работе машин и механизмов, более рационально планировать предупредительный ремонт. Для технологов система автоматизировала сбор данных о технологическом процессе. При проведении экспериментов, связанных с разработкой новых видов продукции, система позволяет получать развёрнутые кривые обжига для любого вагона по всему циклу его прохождения по печи. ●

Автор — сотрудник Голицынского керамического завода

Телефон: (495) 598-2160

Факс: (495) 598-2443

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!