Цементные силосы как объект контроля

Современный цементный завод (рис. 1) представляет собой сложный комплекс оборудования и технологий, обеспечивающий переработку сырьевых материалов (известняков, мела и др.) в цемент различных видов и марок. Цемент применяется в больших количествах в качестве основного строительного материала.

В цементной промышленности автоматизация осуществляется в широких масштабах и предусматривает технологический контроль и автоматическое регулирование параметров, дистанционное управление механизмами и сигнализацию, обеспечивая стабильную работу агрегатов. Описание принципов построения таких систем автоматизации приведено во многих источниках, в том числе и в [1]. Однако, несмотря на высокую степень автоматизации в отрасли, до настоящего времени контроль уровня цемента в силосах готовой продукции часто осуществляется с помощью обычной верёвки. При этом значения уровня получаются сильно зависящими от места проведения измерения и многих субъективных факторов.

Сложность автоматизации измерений связана с тем, что цементные силосы (рис. 2) – это бетонные конструкции высотой 27-30 метров и диаметром 10-12 метров, каждый силос вмещает до 4000 тонн продукта, а засыпаемый цемент имеет температуру 100…120°C. В таких условиях измерение уровня практически исключает применение любых датчиков, контактирующих с продуктом, а также инфракрасных и ультразвуковых датчиков.

Программно-технические средства, структура и особенности системы

С 2000 года ООО «Предприятие КОНТАКТ-1» осуществляет выпуск радиоволновых уровнемеров БАРС 322И (рис. 3).

Приборы отлично зарекомендовали себя при решении задач бесконтактного измерения уровня сыпучих сред (цемента, извести, песка, щебня, руды, шихты, угля). При этом обеспечивается высокая надёжность и стабильность показаний в диапазоне от 0 до 30 м с погрешностью ±5 см независимо от воздействий дестабилизирующих факторов (широкий диапазон температур, агрессивный характер измеряемой среды, запылённость). Приборы могут работать как автономно, так и в составе АСУ ТП. Одним из примеров применения уровнемеров семейства БАРС в составе системы управления является их использование в АСУ ТП цеха углеприёма обогатительной фабрики «Сибирь» [2].

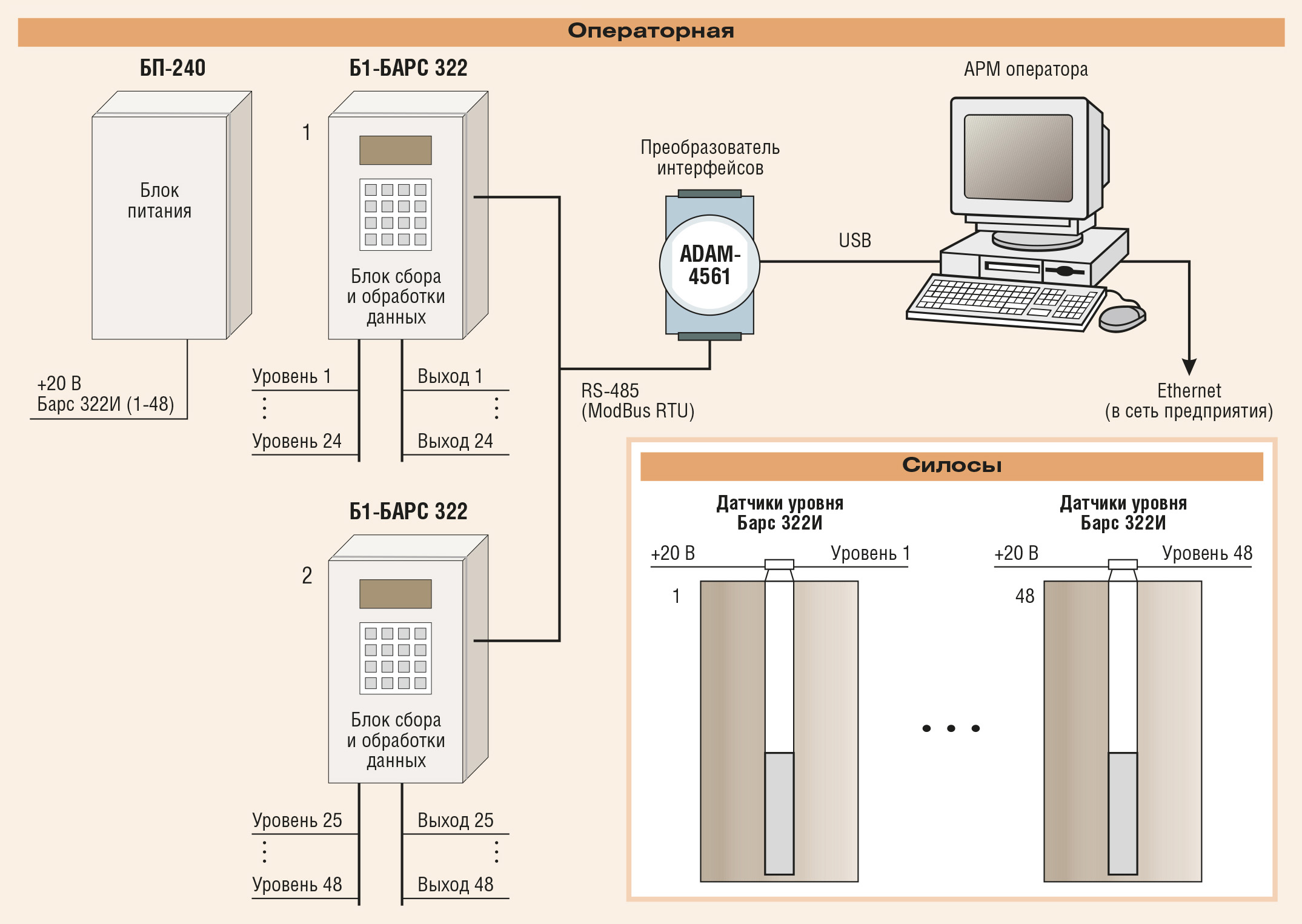

На базе радиоволновых датчиков уровня БАРС 322И была разработана и успешно внедряется автоматизированная система АСК «Цемент-Завод». Структурная схема системы приведена на рис. 4.

В системе задействованы необходимые технические средства и программное обеспечение.

Технические средства:

-

датчики уровня БАРС 322И (до 48 шт.);

-

блок питания БП-240 (1 шт.) или БП-120 (до 2 шт.);

-

блок сбора и обработки данных Б1-БАРС 322 (до 2 шт.);

-

преобразователь интерфейсов ADAM-4561 (1 шт.).

Программное обеспечение:

-

сервер опроса приборов;

-

клиентское приложение;

-

сервер базы данных MySQL.

Датчики уровня БАРС 322И устанавливаются на цементных силосах. Приборы запитываются напряжением +20 В от блока питания БП-240, который изготовлен из модулей питания Siemens Logo!Power (24 В / 2,5 A), размещённых в шкафу CONCEPTLINE 400×400×220 мм фирмы Schroff. Частотные сигналы от датчиков поступают на блок сбора и обработки данных Б1-БАРС 322, который построен на базе следующих изделий фирмы Fastwel: модуля микроконтроллера CPU188-5BS, модулей ввода сигналов TBI-24/0C-3 и модулей вывода дискретных сигналов TBI-0/24C. Блок снабжён 16-кнопочной пылевлагозащищённой клавиатурой FK-3 (тоже Fastwel) и двухстрочным индикатором PC1602L (Powertip).

Блок Б1-БАРС 322 обеспечивает выполнение следующих функций:

-

приём частотных сигналов от датчиков БАРС 322И (до 24 шт.);

-

пересчёт значений частоты в значения уровня по калибровочным точкам;

-

вычисление объёма продукта по вводимым тарировочным таблицам;

-

ведение архива (240 записей с заданным периодом);

-

ведение журнала событий;

-

отработка до двух уставок уровня по каждому каналу с формированием выходного сигнала «открытый коллектор» при их срабатывании;

-

обмен данными с ПЭВМ по интерфейсу RS-485 (протокол ModBus RTU).

Программное обеспечение для блока выполнено на языке Borland C++ 5.02.

Блоки Б1-БАРС 322 поддерживают работоспособность системы при отсутствии ПЭВМ. На рис. 5 показано, как могут монтироваться блоки Б1-БАРС 322 и БП-120.

Блоки Б1-БАРС 322 объединяются по интерфейсу RS-485 и через преобразователь ADAM-4561 (Advantech) подключаются к АРМ оператора. Протокол ModBus RTU даёт возможность при необходимости подключать блоки сбора и обработки данных к большинству SCADA-систем.

На АРМ оператора могут быть установлены как все программы системы, так и отдельные части программного обеспечения (сервер опроса, клиентское приложение).

Перечислим функции основных частей программного обеспечения.

Функции сервера опроса приборов (PlantServer.exe):

-

опрос блоков Б1-БАРС 322;

-

пересчёт значений уровня цемента в значения массы по тарировочным таблицам;

-

сохранение данных по уровню и массе цемента в архиве;

-

изменение марки цемента в силосе;

ввод уставок для каждого силоса.

Функции клиентского приложения:

-

отображение текущих и архивных значений уровня и массы цемента;

-

просмотр журнала событий;

-

создание и печать отчётов на основе текущей и архивной информации.

Функции сервера базы данных MySQL:

-

ввод, коррекция и хранение таблиц, содержащих параметры настройки системы, тарировочные таблицы, журнал событий, текущие и архивные значения уровня и массы цемента;

-

регистрация и проверка прав доступа пользователей к системе;

-

получение информации от сервера опроса приборов;

-

предоставление информации клиентским приложениям, установленным на различных компьютерах.

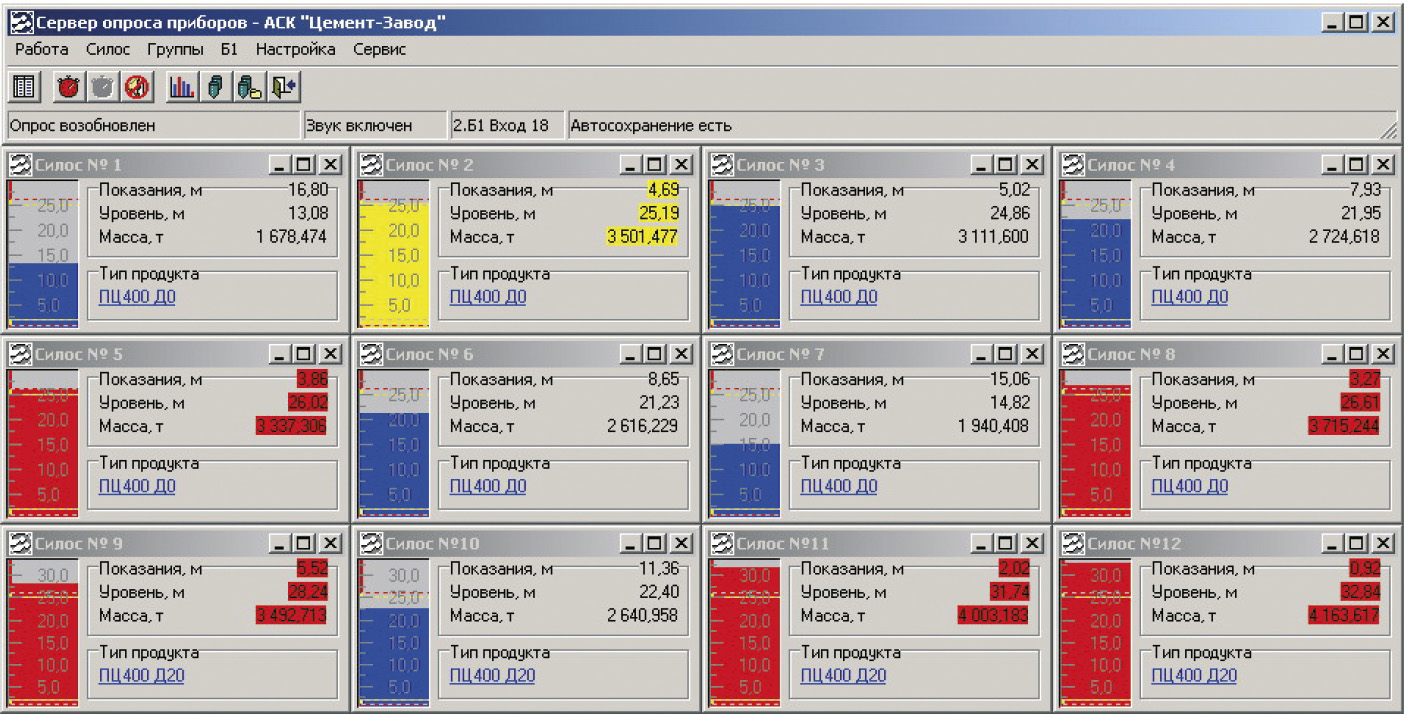

Программное обеспечение сервера опроса и клиентского приложения выполнено на языке Borland Delphi 6.

Главной особенностью данной системы является то, что она может настраиваться для каждого конкретного цементного завода. При настройке вводится название силосов, осуществляется привязка к входам блоков Б1-БАРС 322, вводятся геометрические размеры силосов. Вычисление массы продукта для каждого силоса осуществляется по тарировочным таблицам, которые вводятся для различных марок цемента. В системе предусмотрен ввод уставок уровня, при включении которых производится запись в журнал событий, цветовая и звуковая сигнализация. На рис. 6 показан экран просмотра клиентского приложения, на который выведены окна «Показания силоса», где отображаются текущие значения уровня, масса и марка цемента.

Состояние параметров характеризуется следующими цветами:

-

жёлтый – активна одна из предупредительных границ;

-

красный – активна одна из аварийных границ;

-

синий цвет индикатора – значение уровня в норме;

-

чёрный – значение не обновляется.

Время последнего измерения отображается на всплывающей подсказке при наведении указателя мыши на поле значений уровня и массы.

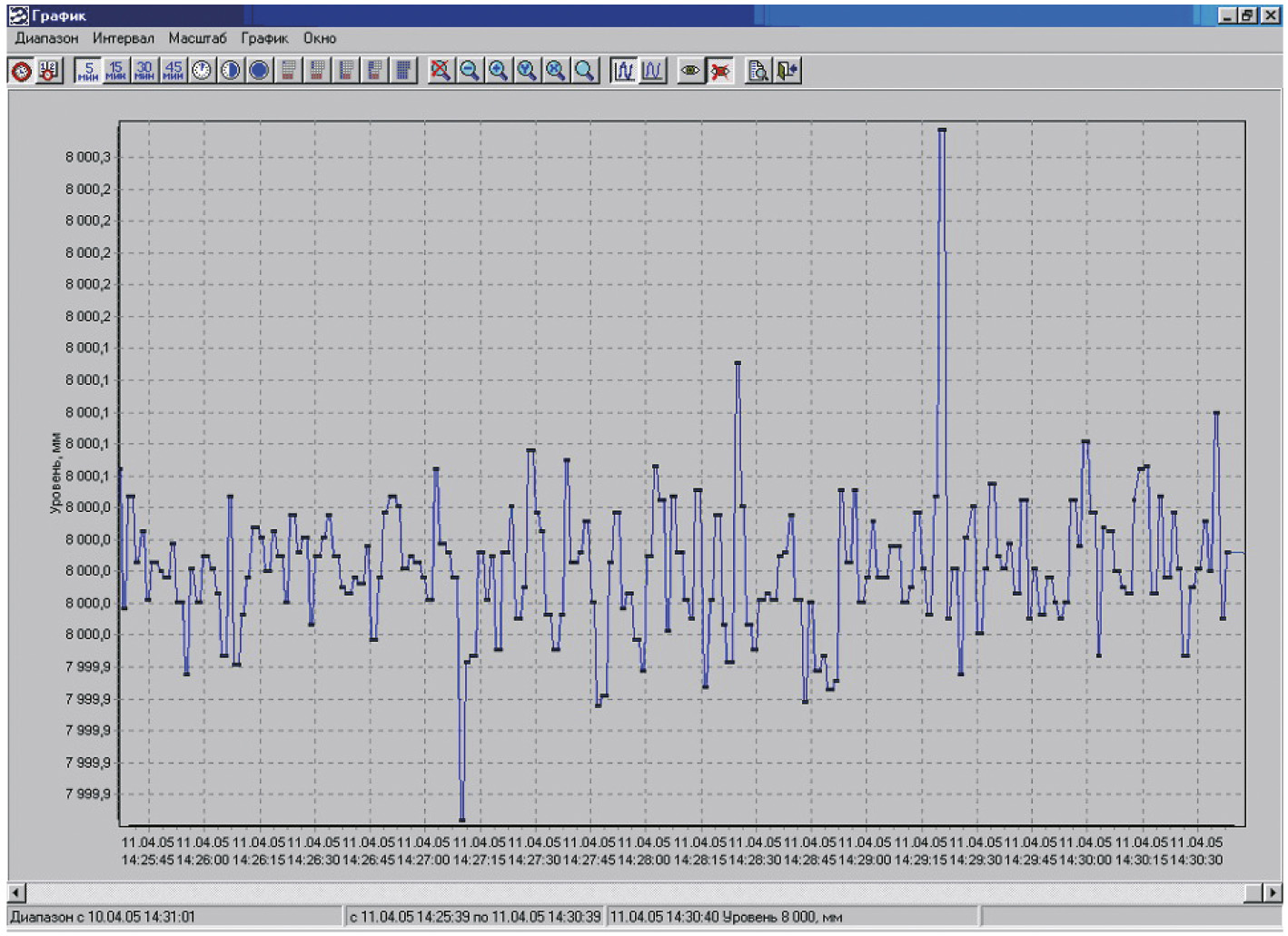

На рис. 7 представлено окно «График», на котором отображаются архивные или текущие значения выбранного параметра. Наименование объекта, отображаемого параметра и его размерность приводятся в заголовке окна. При просмотре графика можно изменять масштаб по обеим осям, задавать временной диапазон просмотра данных, включать/выключать отображение точек по узловым значениям. Система позволяет получить отчёт «График», который будет напечатан в том виде, в котором был выведен при просмотре.

Использование СУБД MySQL 3.23.51 для хранения архивов даёт возможность при необходимости экспортировать данные в АСУ предприятия. Одной из причин выбора именно этой СУБД стало стремление уменьшить стоимость ПО системы, так как MySQL распространяется бесплатно.

Опыт внедрения

В настоящее время происходит активное внедрение АСК «Цемент-Завод» на цементных заводах. Ввод системы в эксплуатацию прошёл уже на трёх предприятиях. Ещё на трёх заводах ведётся монтаж оборудования. Внедрение системы обеспечило учёт готовой продукции, оптимизацию загрузки силосов, отображение архивной и текущей информации на компьютерах в сети предприятия, передачу данных в АСУ предприятия. Исключаются случаи хищения продукта и нарушения технологии при приёме/отпуске продукта.

Использование приборов БАРС 322И для цементного производства не ограничивается силосами готовой продукции. Были разработаны и внедрены на цементных заводах автоматизированные системы управления работой шлам-бассейнов, где эти радиоволновые уровнемеры применяются для контроля уровня шлама.

ООО «Предприятие КОНТАКТ-1» благодарит ЗАО «Системы и комплексы» за плодотворное сотрудничество. ●

Литература

-

Автоматизация производственных процессов в промышленности строительных материалов : Учебник для техникумов / Под ред. А.А. Ларченко. — Л. : Стройиздат, 1975.

-

Виктор Волков, Владимир Ивайкин, Александр Лазько, Алексей Кобелев, Сергей Мечетин. АСУ ТП цеха углеприёма обогатительной фабрики «Сибирь» // Современные технологии автоматизации. 2000. № 3.

Авторы — сотрудники ООО «Предприятие КОНТАКТ-1»

Телефон: (4912) 33-3324, 38-7647

Факс: (4912) 21-4218, 36-0240

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!