Введение

Термовлажностная обработка изделий при производстве стройматериалов, таких как силикатный кирпич или ячеистый бетон, является одной из основных составляющих технологического процесса и отличается высокой энергоёмкостью. В связи с этим остро стоит вопрос о её оптимизации и уменьшении потерь и, соответственно, затрат на производство указанных видов стройматериалов.

Процесс термовлажностной обработки силикатного кирпича состоит из трёх стадий: подъём давления, выдержка при заданном давлении и сброс давления (выпуск пара).

Сброс давления может происходить как в атмосферу, или на утилизацию, так и в другой автоклав. Последнее называется перепуском пара и позволяет существенно сэкономить на паре. Поэтому одним из путей оптимизации процесса термовлажностной обработки изделий является внедрение автоматизированных систем управления с применением перепуска.

Специалистами нашей компании ООО «ПрофСистемы» (г. Молодечно) совместно с РУП «Спецремонт» (г. Минск) разработано и внедрено несколько различных проектов АСУ автоклавами. В описываемом в данной статье проекте перед нами стояла задача разработать такую систему, которая позволила бы внедрить её без длительной остановки производства, с минимальными затратами на монтаж и пусконаладку и оставляла бы возможность для её наращивания в дальнейшем. Для реализации поставленной задачи было выбрано решение на базе контроллера SIMATIC S7-300 с применением станций распределённого ввода-вывода ET200S компании Siemens.

Технические средства

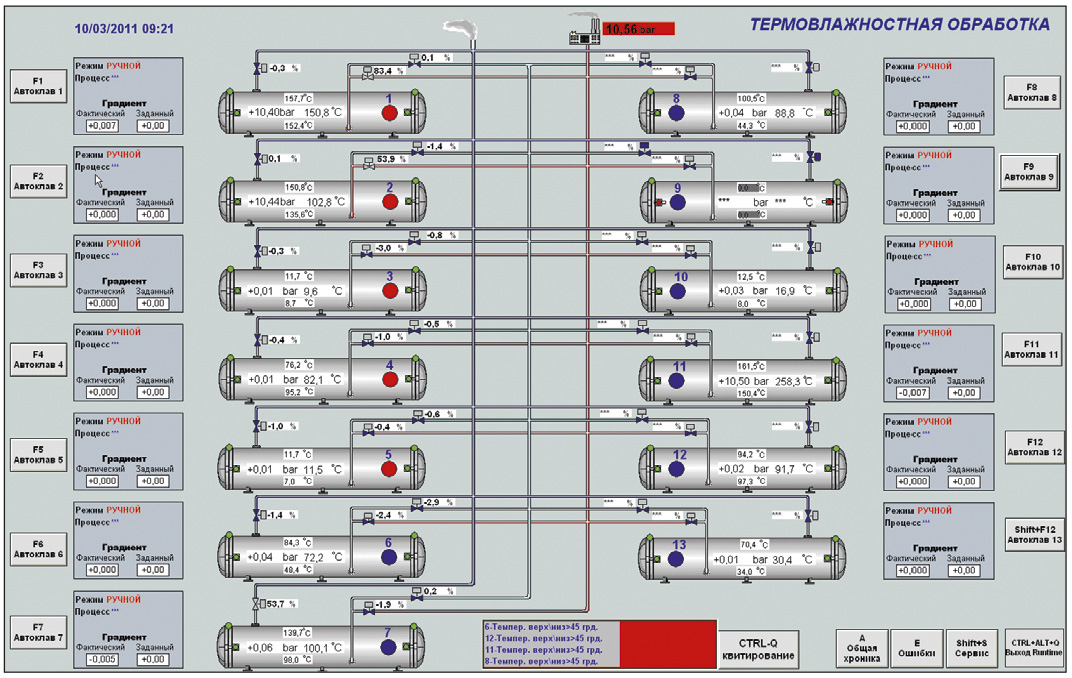

Система автоматизации термовлажностной обработки силикатного кирпича разработана для 13 проходных автоклавов АП 12-2х19У3 (общий вид автоклавов приведён на рис. 1).

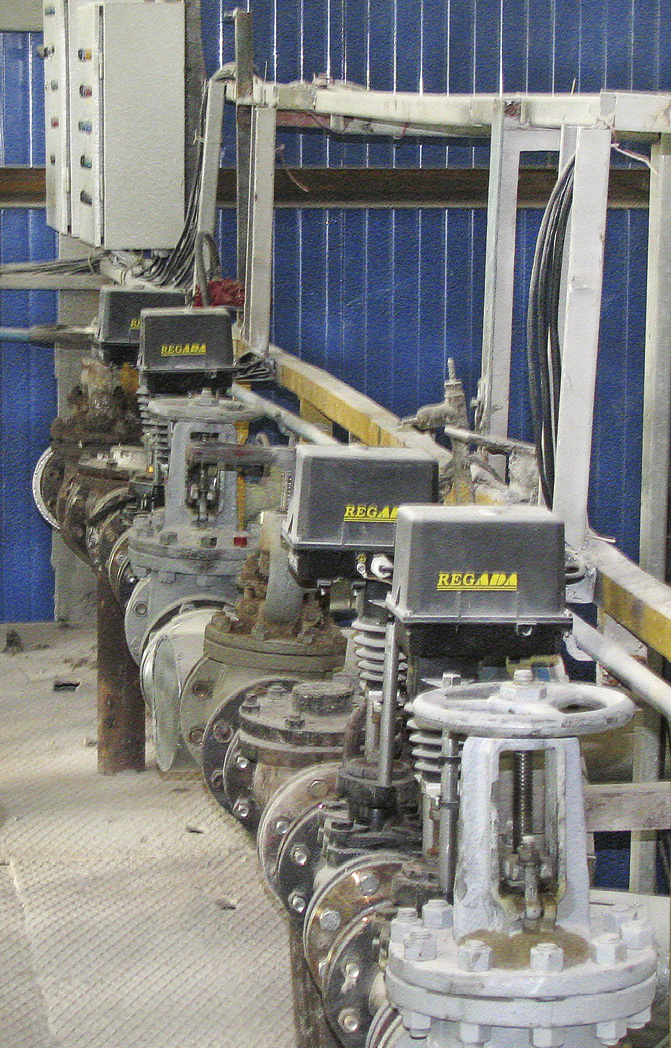

Каждый автоклав оборудован тремя запорно-регулирующими клапанами с электроприводом Regada (рис. 2), датчиками температуры среды и давления в автоклаве, датчиками температуры верха и низа образующей корпуса автоклава.

В качестве аппаратуры управления механизмами открытия и закрытия крышек, а также сигнально-блокировочного устройства нулевого значения давления в автоклаве использовано ранее установленное оборудование.

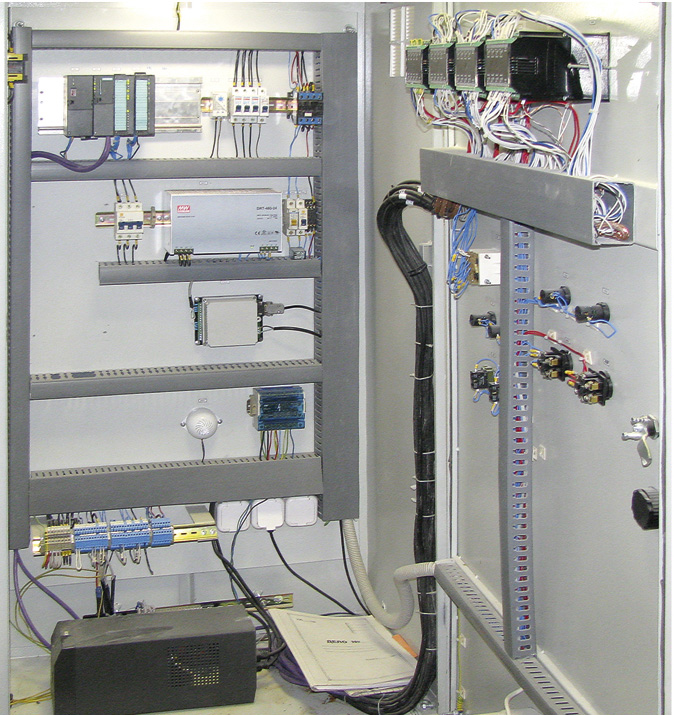

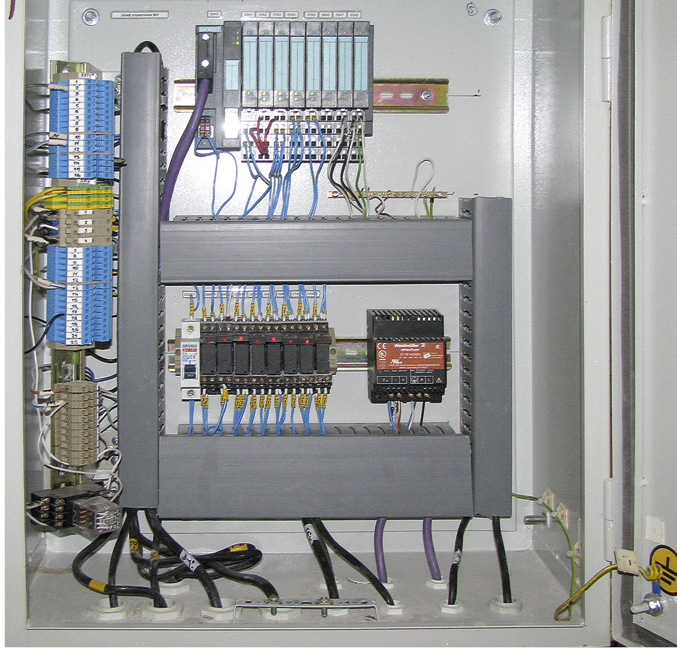

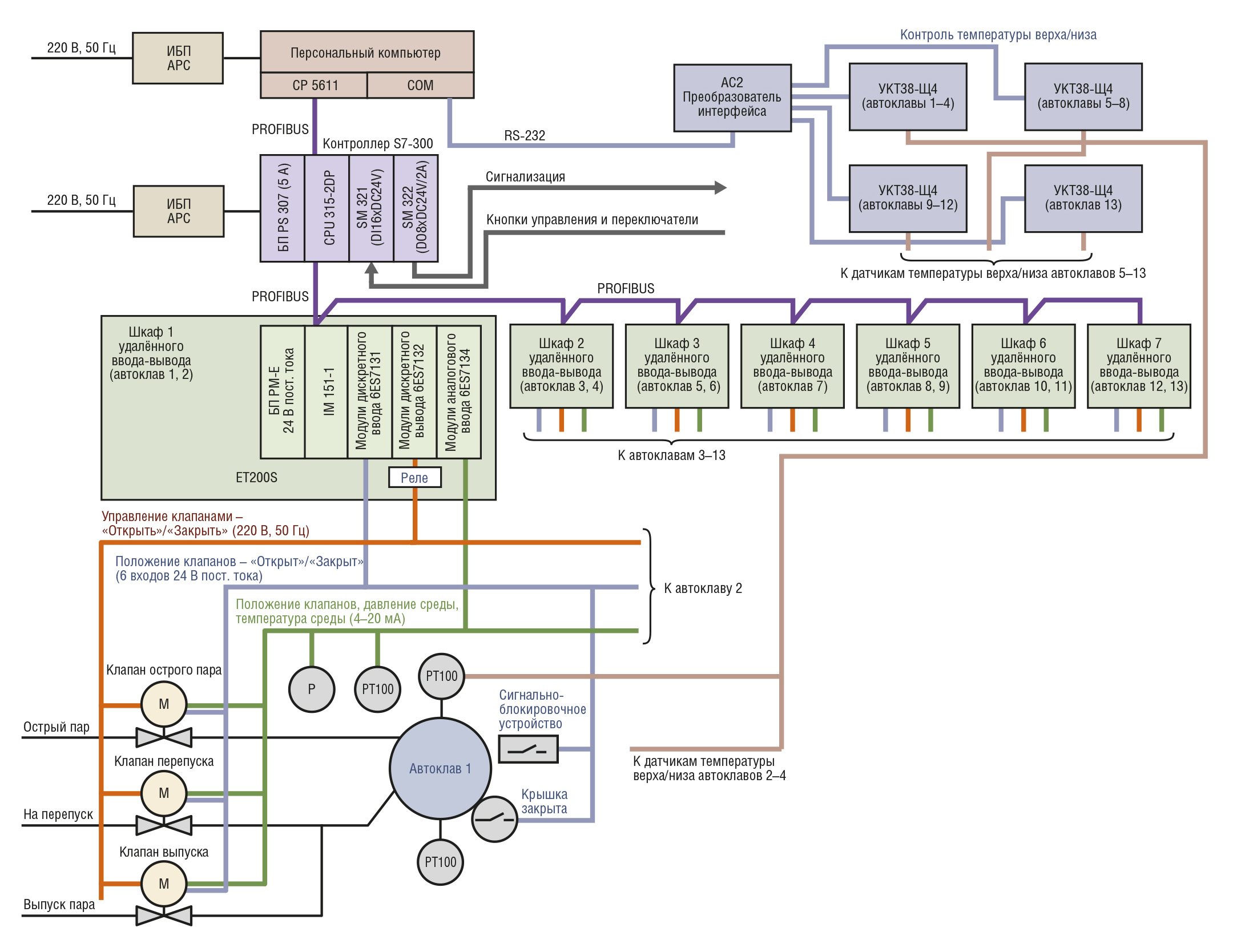

Реализация функций системы осуществляется комплексом технических средств, состоящим из электроаппаратуры шкафа управления (рис. 3) с программируемым логическим контроллером (ПЛК), шкафов удалённого ввода-вывода (рис. 4), рабочего места оператора, оснащённого персональным компьютером (ПК), и периферийного оборудования.

Шкаф управления с центральным контроллером и ПК установлены в операторской. Местные шкафы управления (шкафы удалённого ввода-вывода со станциями ET200S) размещены вблизи запорно-регулировочных клапанов по одному на каждые два автоклава. ПК, центральный контроллер и станции распределённого ввода-вывода ET200S соединены в сеть по шине PROFIBUS. Структурная схема АСУ термовлажностной обработкой представлена на рис. 5.

В качестве ПЛК использован контроллер SIMATIC S7-300 с центральным процессором CPU 315-2DP, обладающий следующими основными характеристиками:

-

рабочая память (ОЗУ встроенное) – 128 кбайт;

-

загрузочная память (устанавливаемая ММС) – до 8 Мбайт;

-

время выполнения логических операций – 0,1 мкс;

-

возможность гибкого расширения с подключением до 32 модулей.

Модуль CPU 315-2 DP имеет встроенный интерфейс PROFIBUS DP и способен выполнять программы среднего и большого объёма. Он находит применение в системах автоматизации, оснащённых развитыми системами локального и распределённого ввода-вывода.

На входной модуль SM 321 заведены кнопки управления и переключатели. Для управления световой и звуковой сигнализацией в контроллере используется модуль SM 322.

В системе удалённого ввода-вывода в составе станций ET200S применены входные модули 6ES7131-4BD01-0AA0, на которые заведены дискретные сигналы с оконечных выключателей приводов запорно-регулировочных клапанов. Исполнительные механизмы (клапаны) управляются через модули дискретного вывода 6ES7132-4BD00-0AB0 посредством реле (24 В пост. тока) c двумя парами контактов. Для получения сигналов с датчиков положения клапанов, датчиков давления и температуры используются модули аналогового ввода 6ES7134-4GB11-0AB0.

Для контроля температуры верха/низа образующих автоклава применены приборы ОВЕН УКТ38-Щ4. Через адаптер АС2 они подключены к COM-порту ПК. Контроль и изменение параметров процесса, управление, протоколирование результатов ведутся с персонального компьютера (процессор Intel Pentium 4, ОЗУ 1 Гбайт, НЖМД 120 Гбайт, видеопамять 512 Мбайт, DVD-RW), на котором установлена операционная система Windows XP Professional. Компьютер через интерфейсную плату CP 5611, установленную в его системном блоке, соединён по шине PROFIBUS с контроллером. Для вывода протоколов процесса на печать к ПК подключён цветной струйный принтер.

Защиту компьютера и контроллера от сбоев электропитания обеспечивают источники бесперебойного питания фирмы APC мощностью 720 В·А. Напряжение 24 В формируют источники компаний Siemens, Mean Well и Weidmüller.

Описание программы

Программное обеспечение для ПЛК SIMATIC, используемых в АСУ термовлажностной обработкой силикатного кирпича, написано на языках STL и LAD с помощью пакета программирования STEP7. Программа визуализации разработана с помощью пакета WinCC v6.2. Программа контроллера состоит из организационных блоков (OB), функций (FC), функциональных блоков (FB), специальных функций (SFC), блоков данных (DB). Циклически выполняемая программа организована в блоке OB1, из которого вызываются функции управления, математического расчёта, регулирования. В блоках DB хранятся переменные данные процесса, результаты преобразования аналоговых величин, данные о состоянии оборудования, данные управления процессом и т.д.

Программа составлена для ПЛК SIMATIC S7-300 с системой удалённого ввода-вывода, состоящей из восьми узлов и построенной на базе станций распределённого ввода-вывода ET200S (рис. 5). Эти станции соединяются по сети PROFIBUS с контроллером. Каждый узел сети имеет свой адрес, кодируемый с помощью DIP-переключателей на интерфейсных модулях IM 151.

Входной информацией программы являются данные о ходе процесса в автоклаве (давление среды, температура верха и низа образующих автоклава, температура среды), положении запорно-регулировочных клапанов и состоянии органов управления, которые поступают на входы программируемого контроллера S7-300 в виде входных аналоговых и дискретных сигналов, а также данные, поступающие с ПК и содержащие информацию о заданных параметрах процесса и режимах работы системы.

Выходной информацией программы являются данные, в соответствии с которыми на выходах ПЛК S7-300 формируются дискретные сигналы управления клапанами, сигналы индикации и сигнализации, а также данные, передаваемые в ПК для отображения хода процесса.

В автоматическом режиме процесс полностью управляется контроллером, и оператору необходимо только следить за правильностью его хода. Процесс может начинаться с любой точки и прерываться в случае необходимости в любой момент.

На контроллер в аналоговой форме передаются данные о давлении в автоклаве, температуре верха, температуре низа, температуре среды. На цифровые входы контроллера поступают данные о состоянии органов управления и контроля, положении запорно-регулировочных клапанов. С ПК на контроллер приходят данные о заданных параметрах процесса и команды управления процессом (старт/стоп, переход в автоматический или в ручной режим, команды управления клапанами в ручном режиме и т.д.).

Основной параметр, по которому ведётся процесс, – градиент давления в автоклаве – это скорость изменения давления за 1 минуту. Контроллер получает данные о давлении в автоклаве, сравнивает их с предыдущими значениями, вычисляет текущий градиент, который отображается на экране ПК.

Текущий (или фактический) градиент вычисляется и показывается на экране ПК постоянно, независимо от режима работы. В автоматическом режиме текущий градиент сравнивается с заданным, и по результатам сравнения выносится решение о закрытии или открытии регулировочного клапана. В зависимости от процесса система выбирает, каким клапаном необходимо управлять. При этом одновременное открытие двух клапанов блокируется.

Функционирование системы

В системе управления предусмотрены три режима работы: наладки, ручной, автоматический.

Режим наладки предназначен для наладки и ремонта установки и не может быть использован для управления процессом. В этом режиме никакие взаимные блокировки клапанов не действуют. Управлять можно только одним клапаном. Управление осуществляется кнопками «Открыть»/«Закрыть» шкафа управления.

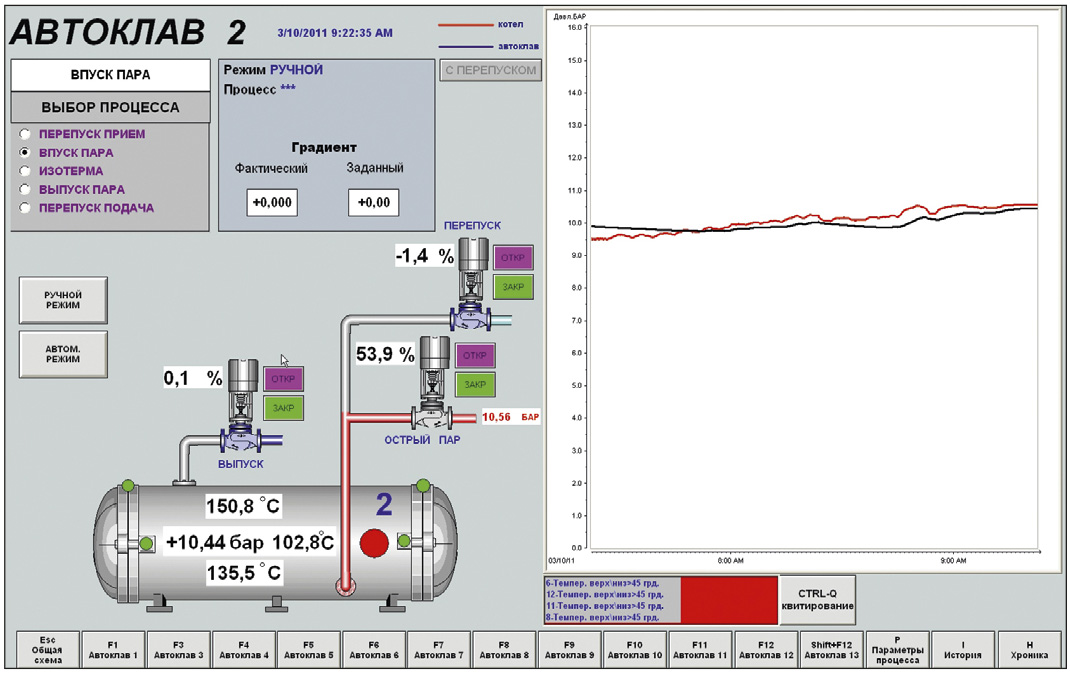

Ручной режим для каждого автоклава выбирается на экране ПК в окне управления автоклавом (рис. 6). В этом режиме с помощью мыши можно управлять клапанами и вести процесс обработки изделий. При этом система только следит за параметрами процесса и не может управлять им.

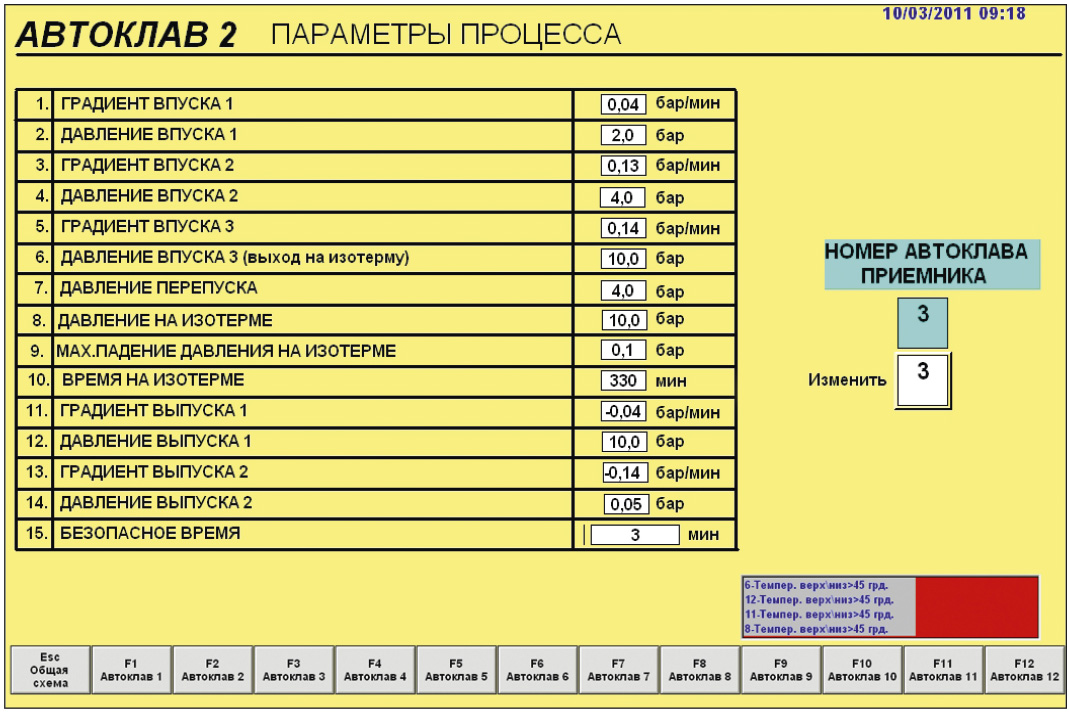

Автоматический режим для каждого автоклава выбирается на экране ПК в окне управления автоклавом. Автоматический режим может стартовать из любой точки процесса, необходимо только перед стартом выбрать одну из стадий процесса, с которой будет стартовать система. Автоматический режим может проводиться как с перепуском, так и без него. Если процесс будет осуществляться с перепуском, то перед его началом нужно указать в окне параметров автоклава-источника номер автоклава, в который будет подаваться пар. После старта автоматического режима система доведёт процесс до конца и сообщит о его завершении.

Процесс термовлажностной обработки изделий ведётся по заданному градиенту с помощью запорно-регулировочных клапанов. Состояние клапанов, заданные и текущие параметры процесса отображаются на экране монитора. Система контролирует температуру верха и низа образующих автоклава и при разнице этих температур более 45°С выдаёт предупреждение об аварийной ситуации. При этом дальнейшее открытие клапана острого пара становится невозможным.

Процесс перепуска ведётся по давлению в автоклаве-источнике. Он происходит в автоматическом режиме следующим образом: при завершении процесса выдержки под давлением автоклав-источник ожидает сигнала готовности автоклава-приёмника, номер которого задан в параметрах процесса, при этом сигналом готовности автоклава-приёмника является открытие клапана перепуска; при старте автоматического режима с перепуском автоклав-приёмник начинает процесс подъёма давления, принимая пар от автоклава-источника; процесс перепуска идёт до давления, установленного в параметрах процесса. Ожидание автоклава-приёмника автоклавом-источником длится не более 30 минут, по истечении этого времени, если автоклав-приёмник не готов, то в автоклаве-источнике начнётся процесс выпуска пара в атмосферу, то есть процесс продолжится без перепуска. Параметры процесса задаются для каждого автоклава в окне параметров (рис. 7).

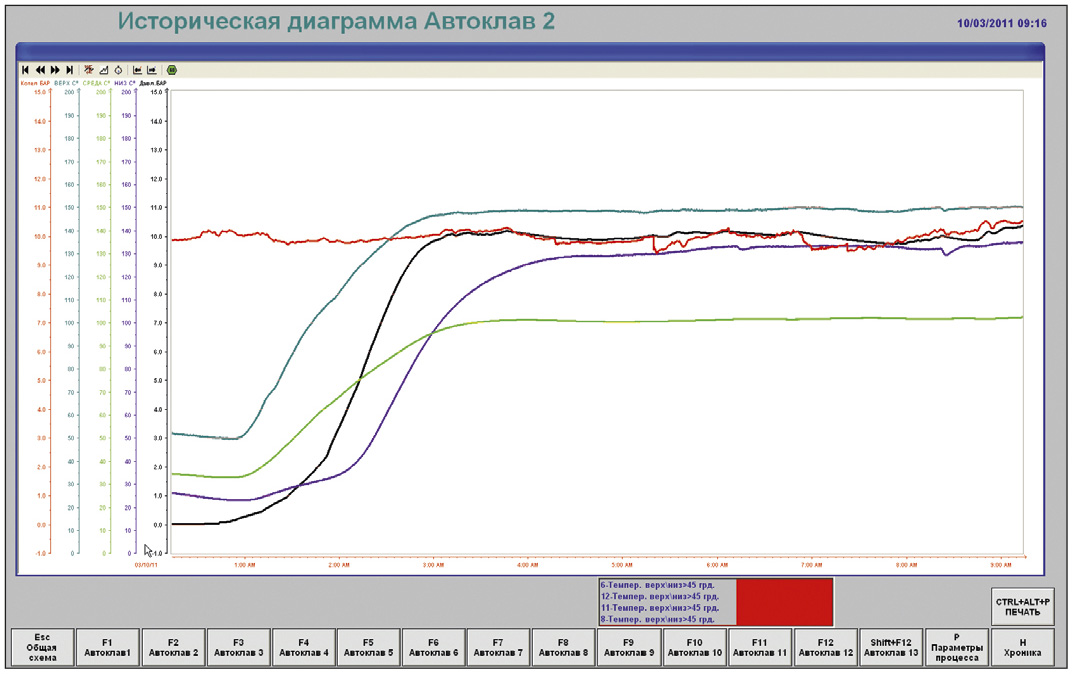

Любое изменение параметров протоколируется, сохраняется, и его можно посмотреть в окне хроники изменения параметров. Также протоколируются и сохраняются все действия оператора с указанием состояния исполнительных органов и датчиков. Ход процесса сохраняется на исторической диаграмме (рис. 8) в виде графиков (трендов) технологических параметров.

Историческую диаграмму можно просмотреть и распечатать за любой промежуток времени в течение месяца. Главное окно системы показано на рис. 9.

Полученные результаты

Применение системы удалённого ввода-вывода позволило сэкономить огромное количество кабеля, значительно уменьшить затраты на электромонтаж и провести пусконаладочные работы поэтапно. Фактический простой каждого автоклава составил не более суток, причём остальные автоклавы при этом оставались в работе. Применение перепуска позволяет сэкономить до 8% пара, и тут экономия определяется общим количеством проведённых перепусков. Проведение перепусков становится рентабельным уже при 6 автоклавах. При меньшем количестве автоклавов время ожидания автоклавом-источником автоклава-приёмника будет более 30 мин, что ведёт к потере производительности, и эти потери не компенсируются экономией пара. Количество перепусков на 13 автоклавах может быть не менее 4 в смену (смена 12 часов) при непрерывной работе и определяется количеством моментов, когда один из автоклавов готов к выпуску пара, а другой готов к впуску; в свою очередь, количество этих моментов зависит от длительности цикла пропарки (от 10 до 16 часов), ритмичности работы производства, исправности оборудования.

Простота описанной системы позволила обслуживающему персоналу быстро освоить и качественно обслуживать её. Мы предоставляем обслуживающему персоналу резервные копии всех программ, проводим обучение, в том числе и по основам программирования, и даём полный доступ к разработанному нами программному обеспечению. ●

E-mail: profsystems@mail.by

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!