Заказчик проекта уже достаточно длительное время эксплуатировал мельницы для сухого размола отсева минерального щебня, получающегося в процессе дробления известняка. Эти мельницы не имели полноценной автоматизированной системы управления, а применявшийся технологический процесс допускал значительные потери конечного продукта и отличался низкой энергоэффективностью.

Для создания технологического процесса и размещения технологического оборудования было принято решение использовать здание одного из цехов предприятия ООО «ДСЗ», находящееся в Калужской области.

Объект автоматизации

К созданию технологического процесса помола доломитовой (минеральной) муки с использованием закрытого аэродинамического объёма была привлечена австрийская фирма PM-Technologies GmbH – известный производитель и поставщик оборудования для переработки минерального сырья.

Разработанная автоматизированная система управления контролирует электродвигатели подающих сырьё конвейеров и исполнительные механизмы всего технологического оборудования процесса. Электродвигатели наиболее критических контуров подключены через устройства частотно-регулируемого привода (ЧРП). Это позволяет управлять скоростью подачи сырья, контролируя загрузку мельницы. Кроме того, ЧРП гарантирует защиту электродвигателей от перегрузки по току и превышения напряжения, а также оптимизирует режим работы электропривода.

Заданный объём сырья в промежуточном бункере контролируется датчиками уровня и поддерживается постоянным благодаря возможности регулирования скорости подающего конвейера. В качестве мельничной установки используется тангенциальная молотковая мельница со встроенным лабиринтным сепаратором (рис. 1).

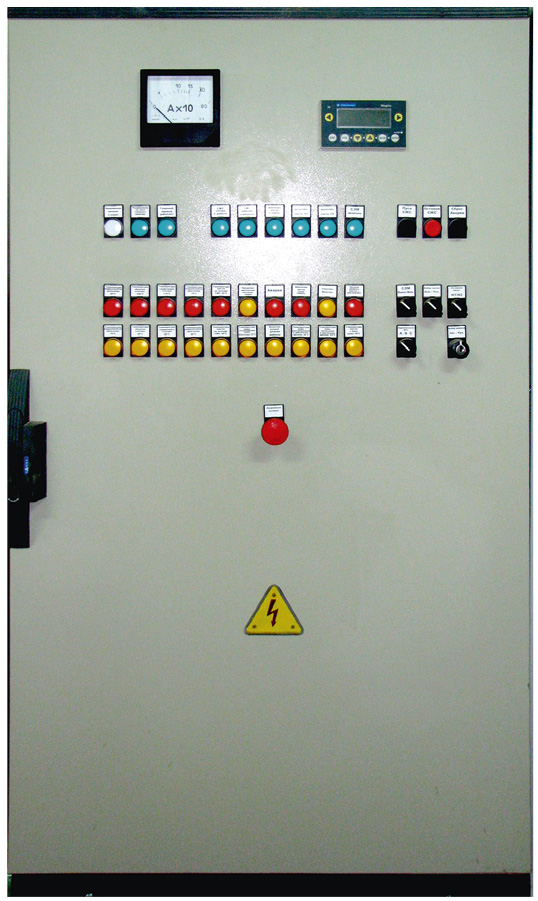

Мельница оборудована локальными системами охлаждения и смазки подшипников. Эти системы управляются из шкафа локального управления мельницей (ШЛУ) (рис. 2).

Лабиринтный сепаратор в составе мельницы используется для отделения муки необходимой тонкости помола.

Система управления производит запуск мельницы в автоматическом режиме с использованием ВТЦ-СД-Щ (стойка управления током возбуждения щёточных синхронных двигателей, производство ООО «НИПОМ» г. Дзержинск, рис. 3).

Потребляемая установкой мощность контролируется посредством измерения тока в цепи питания одной из фаз электродвигателя. Такая обратная связь позволяет АСУ ТП управлять производительностью мельницы. Все основные параметры мельницы контролируются и управляются посредством ШЛУ.

Подаваемый в мельницу материал дозируется шлюзовыми питателями с регулируемой частотой вращения в точном соответствии с потребляемой мельницей мощностью. Частота вращения роторов питателей регулируется с помощью ЧРП, управляющих электродвигателями каждого питателя.

Установка желаемого режима работы мельницы и сепаратора происходит посредством регулирования объёма выводимого циркуляционным вентилятором воздуха. Производительность вентилятора циркуляционного воздуха варьируется в пределах от 80 000 до 100 000 м3/ч.

Управление вентилятором циркуляционного воздуха осуществляется при помощи частотно-регулируемого привода большой мощности (250 кВт) SINAMICS G150 фирмы SIEMENS (рис. 4).

Система управления регулирует частоту вращения двигателя вентилятора на основе данных о температуре внутреннего воздушного потока и мощностной характеристики мельницы (потребляемый мельницей ток), обеспечивая производительность вентилятора, соответствующую текущей производительности мельницы.

Сушка сырья в процессе помола осуществляется потоком горячего воздуха на входе мельничной установки. Источником энергии для нагрева воздуха является природный газ, сгорающий в газовом генераторе фирмы SAACKE.

Газовый генератор с максимальной мощностью 8,03 МВт имеет собственную локальную систему управления, связанную с основной системой управления технологическим процессом через информационный канал. Регулировка подачи газа находится в зависимости от температуры внутреннего воздуха на выходе из мельницы, поддерживаемой при помощи отдельного вентилятора разреженного воздуха и автоматически регулируемого клапана подмеса наружного воздуха. Температура

на выходе камеры горения газогенератора поддерживается постоянной. Вентилятор разреженного воздуха (вытяжной вентилятор фильтра) управляется АСУ ТП, как и вентилятор циркуляционного воздуха, посредством частотно-регулируемого привода большой мощности (150 кВт) SINAMICS G150 фирмы SIEMENS.

На монитор оператора выводятся значения температуры газа на выходе камеры горения и на выходе мельницы, а также величина разрежения воздуха в камере горения и мощность газового генератора в процентах от номинальной.

Для повышения энергетической эффективности переменный объём выводимого из мельницы воздуха подаётся через смесительную камеру обратно ко входу в мельницу (рекуперация).

Системы автоматического регулирования динамически приводят установку в необходимый режим работы. Таким образом, при небольшой исходной влажности сырья экономится не только природный газ (дросселируются горелки газогенератора), но и электроэнергия вентилятора отработанного воздуха, а во внутреннем объёме может циркулировать около 80% подогретого газа.

В зависимости от производственных условий неиспользуемый поток отработанного газа, несущий некоторое количество минеральной пыли, очищается автоматически за счёт использования рукавного фильтра. Отработанный газ покидает технологическую установку через шумоглушитель и отводящий короб при помощи вентилятора разреженного воздуха. На рукавном фильтре происходит периодическое встряхивание полотна фильтровальной ткани в автоматическом режиме с использованием электроклапанов и осуществляется контроль температуры входящего горячего воздуха. В случае превышения установленной верхней границы температуры горячего воздуха автоматически открывается заслонка подмеса воздуха из внешней среды. Использование рукавного фильтра специальной конструкции позволяет практически полностью исключить выброс в атмосферу минеральной пыли.

Система управления контролирует работу виброгрохота, всех шнеков, а также включение и выключение компрессоров пневмотранспорта готового продукта.

Технологическое оборудование оснащено датчиками вращения, которые используются для контроля работы и получения обратной связи с системой управления.

В системе предусмотрен автоматический весовой контроль получаемого продукта, позволяющий измерять мгновенную производительность цеха и вести рабочий архив. Для мгновенного весового контроля и получения данных о производительности цеха за смену используются ударные весы фирмы Schenck Process.

АСУ ТП содержит все необходимые компоненты для осуществления управления, контроля и безопасной работы.

Состав программно-технического комплекса АСУ ТП МИНПОР

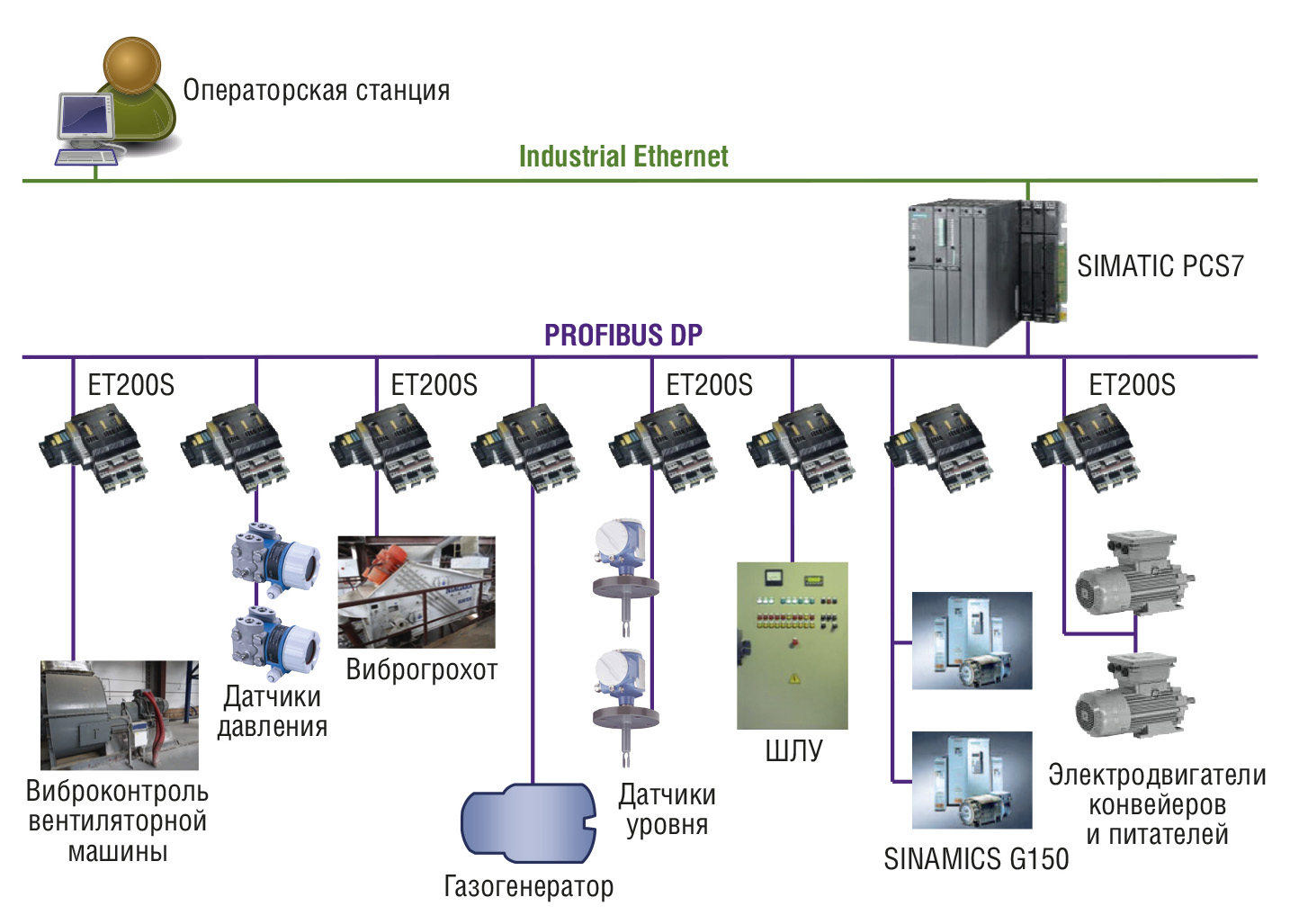

На рис. 5 представлена структурная схема АСУ ТП МИНПОР.

Средой программирования избрана СКАДА-система SIEMENS WINCC, работающая в составе распределённой системы контроля и управления PCS7 (рис. 6).

Аппаратная часть

ПТК спроектирован как двухуровневая распределённая система.

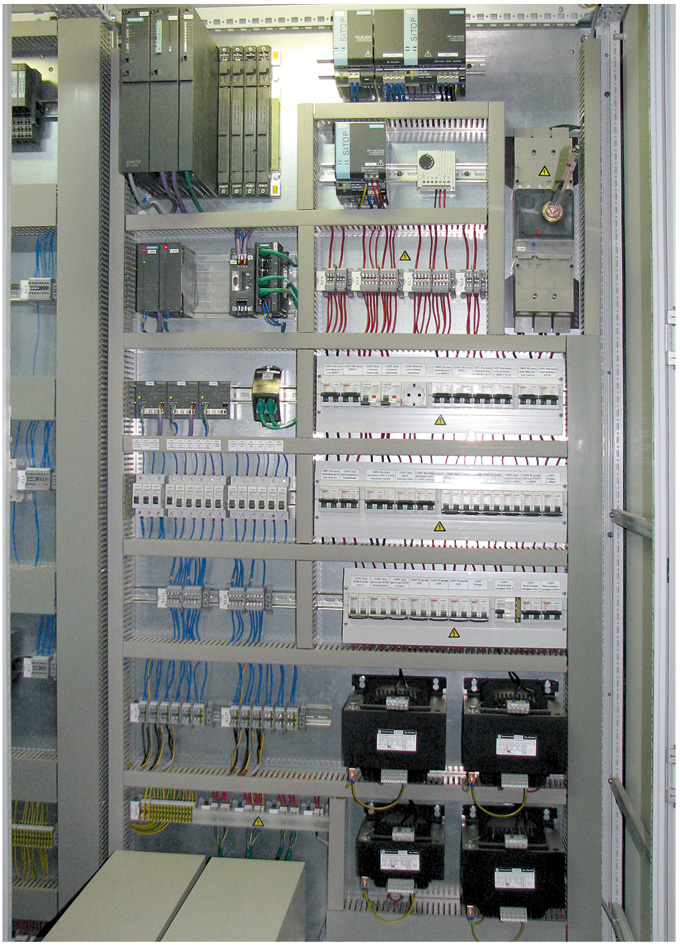

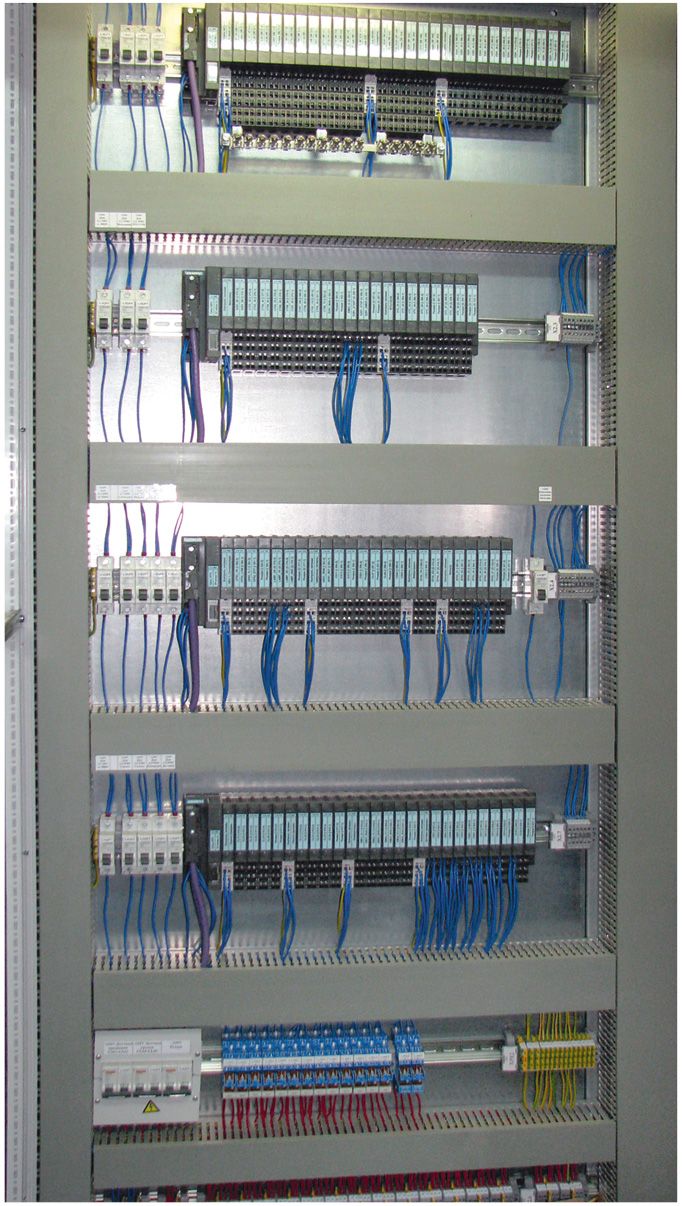

- Нижний уровень системы управления выполнен с использованием одного контроллера фирмы SIEMENS SIMATIC S7-416 2DP (рис. 7) и с применением устройств распределённой периферии ET200S и ET200M (рис. 8) для сбора и обработки информации, получаемой от датчиков и исполнительных устройств.

- Верхний уровень системы управления выполнен с использованием промышленного контроллера SIEMENS Rack PC 547B в качестве одномониторной станции оператора. Для управления технологической установкой создана прикладная математическая модель технологического процесса производства минеральной муки на основе технологического регламента, заданного фирмой PM-Technologies.

- Обмен данными между верхним и нижним уровнями управления системы происходит по протоколу PROFIBUS DP в сети Ethernet.

Рабочее место оператора находится в отдельном помещении цеха над щитовой (рис. 9).

Для осуществления визуального контроля за состоянием оборудования цеха и технологическим процессом в целом в помещении операторской предусмотрены окна.

Все технические средства нижнего уровня размещены в четырёх шкафах фирмы RITTAL, обеспечивающих степень защиты IP54. Контроллер и часть сетевого оборудования запитываются через источник бесперебойного питания фирмы EATON.

Как и контроллер, станция оператора имеет собственный источник бесперебойного питания для защиты от потери напряжения и его возможных перепадов в сети предприятия. Это гарантирует максимально возможную надёжность управления технологическим процессом в случае прекращения электроснабжения объекта.

Выводы

- Создание АСУ ТП получения минеральной муки с использованием технологии фирмы PM-Technologies позволило сократить затраты на содержание обслуживающего персонала: в прежнем процессе было задействовано 6–8 человек в течение смены, в настоящее время требуется лишь 3 работника, включая оператора установки.

- Система управления дала возможность повысить энергоэффективность: потребление электроэнергии сократилось на 35%, а потери тепловой энергии при сжигании природного газа снизились на 95%.

- Использование закрытого аэродинамического комплекса увеличило производительность процесса производства минеральной муки по сравнению с наиболее распространёнными способами минимум в три раза, с 20 до 64 т/ч.

- Использование рукавных фильтров и замкнутого аэродинамического контура сделало технологический процесс получения минеральной муки максимально экологически чистым и сократило потери готовой продукции до 0,5–1%.

- Информативность АСУ ТП и её диагностические характеристики позволяют своевременно предупреждать неисправности технологического оборудования, предотвращая возможные аварийные ситуации. ●

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!