Ответственным за модернизацию производственных мощностей является отдел промышленной автоматики, выполняющий как разработку проектов, так и монтаж и пусконаладку. Одним из проектов отдела была модернизация клеенаносящего станка OSAMA SV4-350-1800, которая включала в себя разработку на базе современных комплектующих системы автоматической подачи клея на клеенаносящие вальцы и в расходную ёмкость.

Описание объекта автоматизации

Автоматический клеенаносящий станок (рис. 1) предназначен для нанесения равномерного слоя клея на деревянные плиты разной толщины.

Плита вставляется между двумя клеенаносящими вальцами, перемещающими плиту на другую сторону станка и одновременно наносящими на неё слой клея. Станок состоит из двух пар клеенаносящих и дозирующих вальцов и расходной ёмкости для клея.

Комплектно станок поставляется только с ручным управлением кранами подачи клея на клеенаносящие вальцы и в расходную ёмкость, что часто приводит к проливам клея и, как следствие, к его лишнему расходу. Также проливы клея ведут к загрязнению оборудования, что требует более частого обслуживания станка.

Выбор оборудования

Контроллер

Одной из важнейших задач при разработке системы автоматической подачи клея на клеенаносящий станок является обеспечение её конкурентоспособной цены. Один из самых дорогих компонентов системы управления на базе промышленного контроллера – это он сам, поэтому начинать проект надо именно с его выбора. Контроллер должен обеспечивать требуемую функциональность системы, её надёжность в заданных условиях эксплуатации и при этом иметь минимальную цену. Такие требования трудно совместимы, поэтому сначала нужно выбрать бренд, за которым стоит производитель, известный своими надёжными изделиями и широкой номенклатурой продукции, а затем в перечне изделий найти контроллер нужного ценового диапазона и требуемой функциональности.Именно так и поступили при разработке проекта автоматизации клеенаносящего станка, остановив свой выбор на контроллере фирмы SIEMENS. На решение повлияло то, что на предприятии на другом технологическом оборудовании уже установлены контроллеры данного производителя, и их надёжность подтверждена длительным опытом эксплуатации.

Компания SIEMENS имеет широкий модельный ряд программируемых логических контроллеров (ПЛК). Это и высокопроизводительные ПЛК S7-400, и ПЛК для среднего уровня автоматизации S7-300, а также ПЛК для малой автоматизации S7-200/S7-1200. Возможности данных ПЛК, безусловно, обеспечили бы решение поставленной задачи, но они избыточны, поэтому был сделан выбор в пользу ещё одного семейства ПЛК SIEMENS – LOGO!.

ПЛК LOGO! – это универсальные контроллеры, предназначенные для построения простейших устройств автоматизации с логической обработкой информации. Алгоритм функционирования модулей задаётся программой, составленной из набора простейших встроенных функций. Программирование модулей контроллера может проводиться как со встроенной клавиатуры, так и с помощью программного обеспечения LOGO! Soft Comfort.

Цена модулей LOGO! настолько невелика, что их применение экономически целесообразно даже в случае замены простейших схем, включающих в свой состав пару реле времени, таймеров, а также несколько промежуточных реле.

У ПЛК LOGO! есть модули практически для любых задач, их номенклатура не менее широкая, чем у более мощных собратьев, поэтому при разработке проекта не возникало проблемы в подборе центрального блока и дополнительных модулей расширения.

Программное обеспечение LOGO! Soft Comfort очень удобно и интуитивно понятно любому программисту, при этом лицензия на ПО стоит сравнительно недорого.

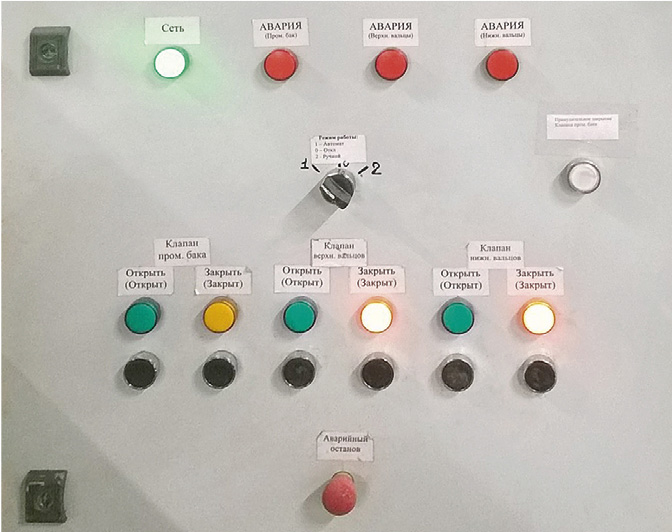

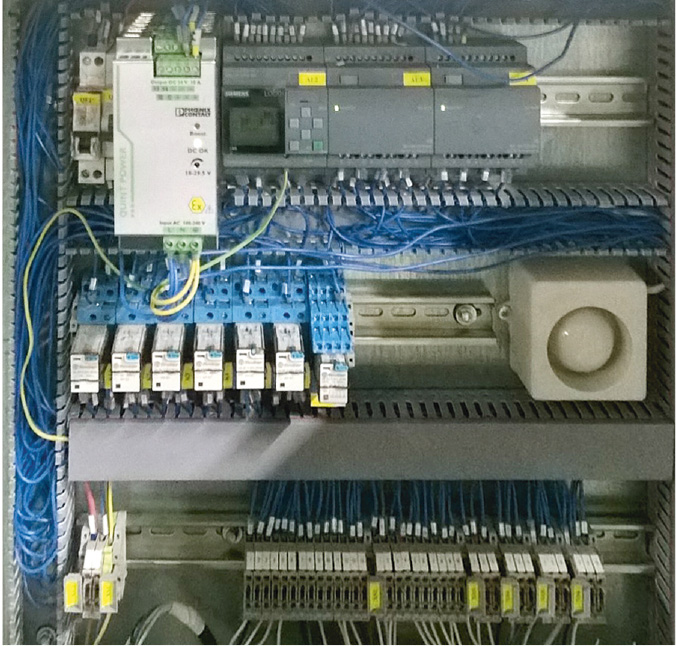

Конструктив шкафа

Для размещения электрооборудования системы было необходимо выбрать конструктив пульта автоматики, при этом не так много вариантов, как при выборе контроллера. Обычно в НАО «СВЕЗА Мантурово» отдают предпочтение продукции фирмы Rittal, поскольку именно Rittal имеет широкий спектр электрощитового оборудования со степенью защиты IP56 с монтажной панелью внутри для размещения компонентов автоматизации и ПЛК. Внешний вид и содержимое разработанного пульта представлены на рис. 2 и 3.

Коммутационная аппаратура, органы управления

При выборе коммутационной аппаратуры, такой как реле, компания обычно ориентируется на продукцию фирмы Finder, которая выпускает широкий перечень реле и сопутствующих аксессуаров. Условия эксплуатации наложили особые требования на органы управления пульта. В описываемом проекте были необходимы прочные кнопки и переключатели, выдерживающие воздействие клея.Была выбрана продукция Schneider Electric. Эта компания производит широкий спектр кнопочных выключателей, переключателей, а также светосигнальной аппаратуры, при этом обеспечивает привлекательное сочетание цены и качества.

В качестве клеммников выбрана продукция компании DKC. Изделия компактны и легко крепятся на DIN-рейку.

Исполнительные механизмы и датчики

Помимо разработки и установки пульта управления проектом предусматривалась установка датчиков. Поскольку клей, уровень которого необходимо измерять, имеет вязкую структуру, сразу были исключены контактные датчики уровня, так как после налипания клея система становится неработоспособной. Единственный способ измерения уровня клея – бесконтактный, тут выбор был между ультразвуковыми и оптическими датчиками. Ультразвуковые датчики не прошли по цене, она слишком высока, поэтому был сделан выбор в пользу оптических датчиков ЗАО «Сенсор». Они относительно недорогие и достаточно устойчивые к различным внешним воздействиям.Также для реализации проекта было необходимо установить на трубопроводах новую запорную арматуру с электроприводом. Были выбраны краны с электроприводом фирмы JES, они сочетают в себе необходимые для решения задачи качества и имеют невысокую цену.

Функционирование системы

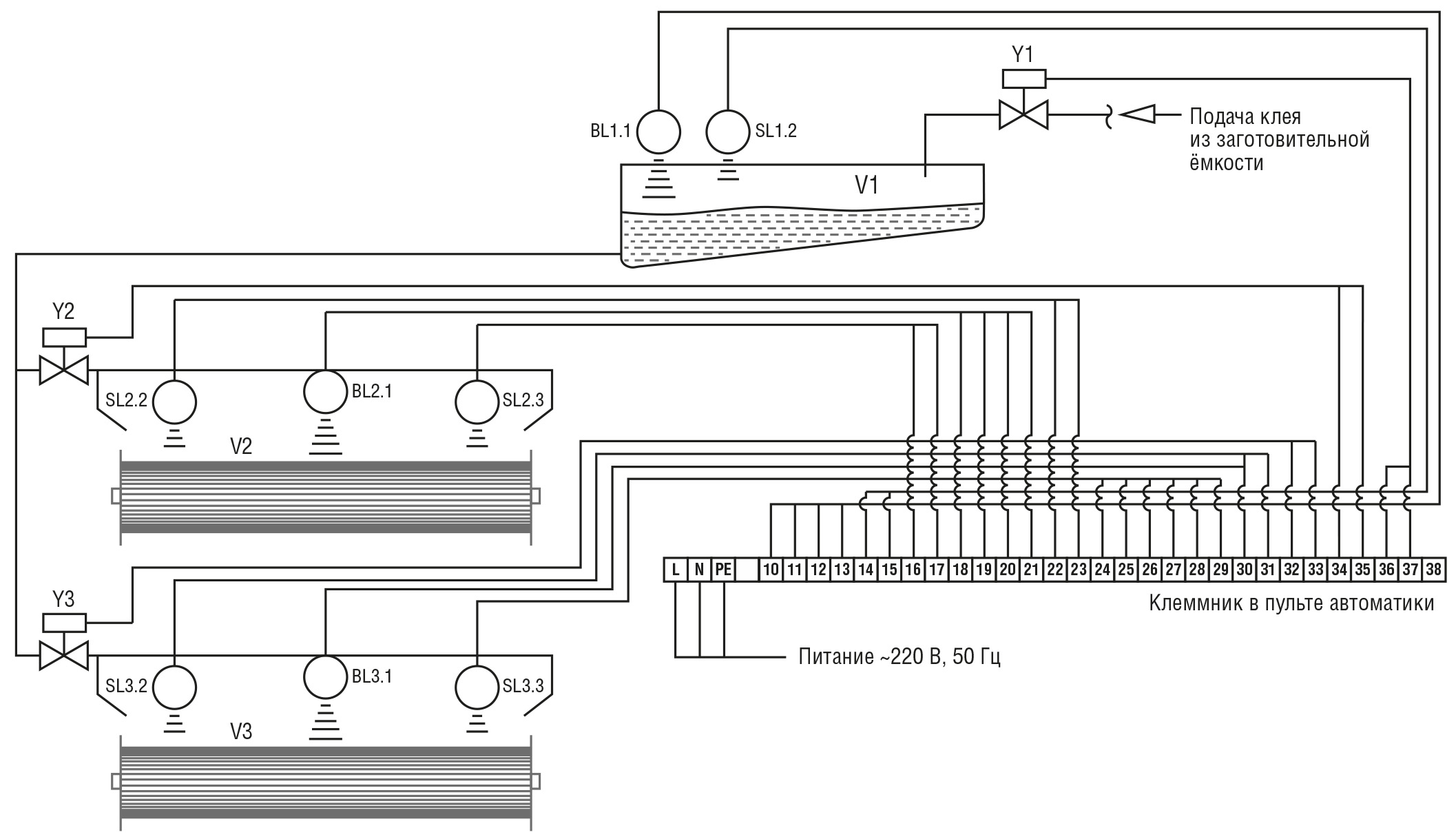

Система управления получилась довольно простой (pис. 4) и может работать в двух режимах: ручной используется для отладки; автоматический – основной режим работы системы. Сигналы с кнопочных выключателей и оптических датчиков уровня поступают на входы контроллера LOGO!. Управляющие сигналы подаются на электроприводы кранов подачи клея.

Условные обозначения: V1 – буферная ёмкость; V2 – межвальцовая ёмкость (верхние клеевальцы); V3 – межвальцовая ёмкость (нижние клеевальцы); Y1 – клапан системы наполнения буферной ёмкости; Y2 – клапан системы подачи клеевого состава на верхние вальцы; Y3 – клапан системы подачи клеевого состава на нижние вальцы; BL1.1 – датчик контроля уровня клеевого состава буферной ёмкости V1; SL1.2 – датчик аварийного перелива буферной ёмкости V1; BL2.1 – датчик контроля уровня клеевого состава на верхних клеевальцах (ёмкость V2); SL2.2, SL2.3 – датчик аварийного перелива клеевого состава на верхних клеевальцах(ёмкость V2); BL3.1 – датчик контроля уровня клеевого состава на нижних клеевальцах (ёмкость V3); SL3.2, SL3.3 – датчик аварийного перелива клеевого состава на верхних клеевальцах (ёмкость V3); L – фаза; N – нейтраль; PE – заземление; 10…38 – линии контроля и управления.

В автоматическом режиме работы управление выполняется согласно алгоритму, прописанному в программе ПЛК. Для запуска автоматического режима необходимо установить переключатель «Режим работы» в положение «Автомат» (рис. 2). При отсутствии минимального (рабочего) уровня клея в промежуточном баке, верхних и нижних вальцах будет произведено открытие соответствующих шаровых кранов. Время открытия крана промежуточного бака 36 секунд, а кранов верхних и нижних вальцов – 20 секунд. При достижении рабочего уровня клея соответствующий шаровой кран закрывается. В случае превышения максимально допустимого уровня срабатывают датчики перелива, при этом на шкафу управления включается световая и звуковая сигнализация.Результат

Монтаж, подключение кранов и электрооборудования были выполнены специалистами предприятия по разработанной технической документации. Все пусконаладочные работы были проведены также своими силами. Модернизированная система уже отработала более полугода и не вызывает нареканий в эксплуатации. •E-mail: Karpov_mihail@mail.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!