Введение

Крупнейший мировой производитель хлебопекарных дрожжей и добавок, улучшающих качество хлеба, — французская компания Lesaffre в 1995 году открыла свое представительство в Санкт-Петербурге, а в 1998 году был создан российский филиал — ООО «Саф-Нева» (рис. 1).

Сегодня компания успешно развивается и является одной из самых известных французских фирм, представленных на рынке России. Важной составляющей успеха компании является наличие производственного оборудования, отвечающего высоким требованиям к производительности и качеству выпускаемой продукции. Существенная доля производственных мощностей занята в технологических процессах по упаковке хлебопекарных дрожжей. Стремление адекватно реагировать на растущие потребности российского рынка вызывает необходимость в обновлении и модернизации оборудования технологических линий и комплексов.

Задача модернизации упаковочного оборудования

Основным функциональным узлом любой линии упаковки сыпучих продуктов является дозатор. Именно его работой определяются главные выходные характеристики линии в целом — производительность и точность дозирования. Различия в конструктивном исполнении дозаторов, их механических и динамических свойствах, а также в организации системы управления отличают одни линии от других. В данном случае модернизации подлежит высокопроизводительная линия, осуществляющая упаковку заданной дозы (веса) мелкогранулированного сыпучего продукта в пакеты из пленки. Вес одного пакета готовой продукции задаётся оператором в соответствии с установленными нормами и, как правило, составляет 50 или 100 грамм. Время выполнения полного технологического цикла линии при средней заданной производительности — менее 1 секунды. Максимальная допустимая погрешность дозирования — менее 1%.

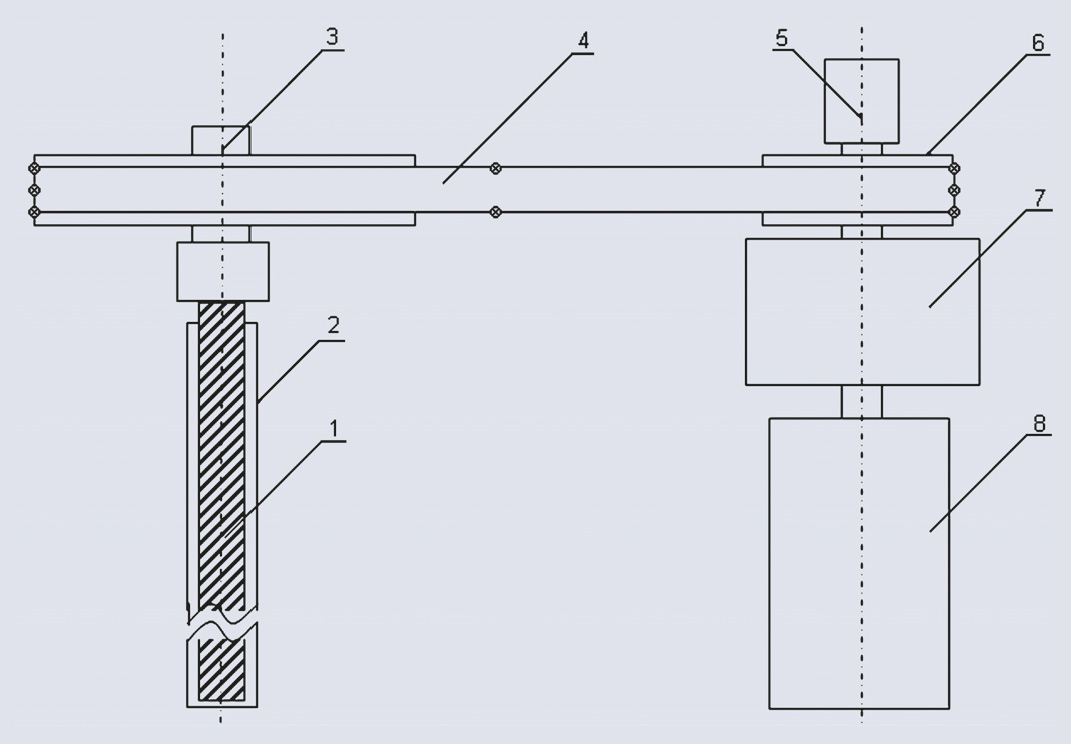

Условные обозначения: 1 — шнек; 2 — труба; 3 — зубчатый шкив D2; 4 — ремень; 5 — импульсный датчик угла поворота; 6 — зубчатый шкив D1; 7 — электромагнитная муфта; 8 — асинхронный двигатель.

Собственно дозатором в рассматриваемой линии является вертикально расположенный шнек. До модернизации (рис. 2) шнек приводился в движение асинхронным двигателем, сопряжение вала которого со шнеком производилось через передаточный механизм с электромагнитной муфтой. Вал двигателя вращался постоянно с заданной скоростью, а шнек механически входил в сцепление один раз за цикл при включении электромагнитной муфты. Производительность линии в такой схеме определяется скоростью вращения шнека, а доза — продолжительностью сопряжения шнека с постоянно вращающейся частью передаточного механизма.

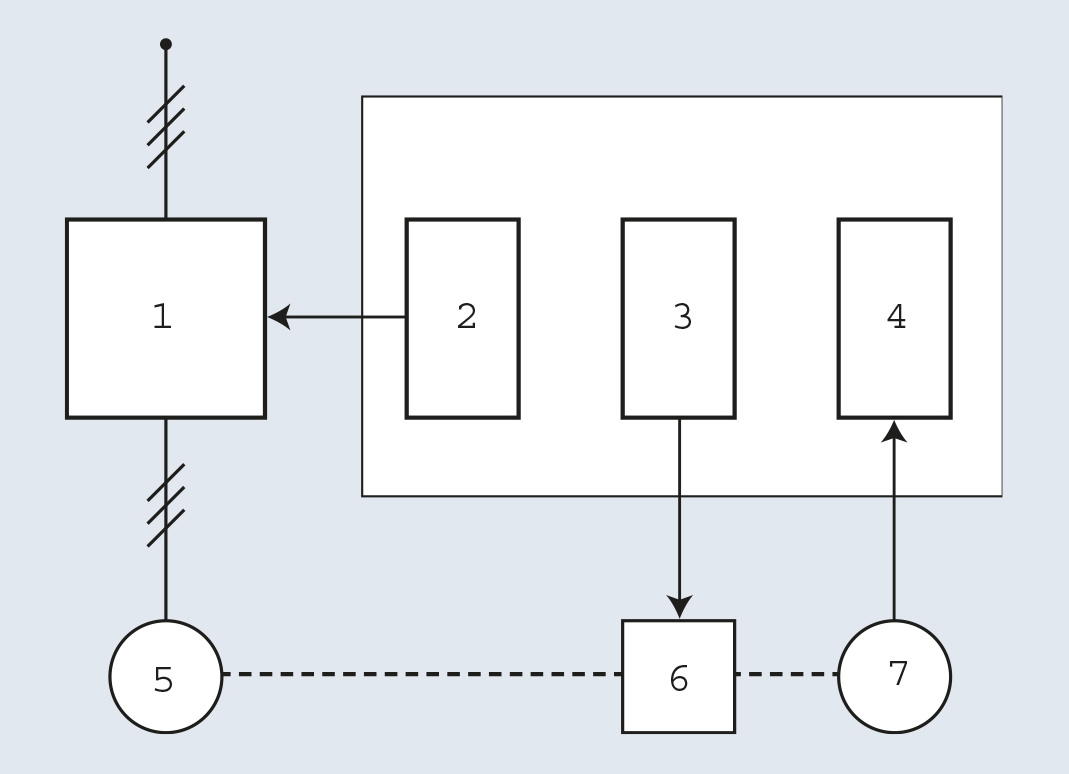

Система управления линией построена на базе программируемого логического контроллера (ПЛК) CQM1H фирмы Omron, содержащего в своем составе встраиваемую плату ввода-вывода импульсных сигналов (CQM1H-PLB21), встраиваемую плату последовательного канала связи (CQM1H-SCB41) и необходимый набор модулей ввода-вывода дискретных сигналов (рис. 3).

Условные обозначения: 1 — инвертор; 2 — плата CQM1H-SCB41; 3 — модуль CQM1-OD212; 4 — модуль CQM1H-PLB21; 5 — асинхронный двигатель, 6 — электромагнитная муфта; 7 — датчик положения.

Управление скоростью вращения вала асинхронного двигателя осуществлялось от преобразователя частоты, по команде контроллера, через последовательный канал связи (CQM1H-SCB41). Команда на включение электромагнитной муфты поступала от модуля вывода дискретных сигналов CQM1-OD212. Для коммутации внешних устройств, ток которых превышает токи модулей ввода-вывода ПЛК, были применены реле OMRON серии G2R и 3GNA-410B-DC5-24 (полупроводниковые реле). Цепи управления получают питание от импульсных источников OMRON S82K-05024. В контуре положения использовался импульсный датчик с разрешением 100 импульсов на оборот. Датчик положения был установлен на валу передаточного устройства и осуществлял выдачу импульсов в контроллер посредством модуля CQM1H-PLB21. Для организации человеко-машинного интерфейса (ввода и отображения информации) используется программируемый символьный терминал.

Алгоритм работы линии в данном случае достаточно простой. В начале каждого цикла упаковки включалась электромагнитная муфта и вводила в зацепление шнек дозатора с вращающейся частью передаточного устройства. Угол поворота шнека отслеживался импульсным датчиком угла поворота. Импульсы датчика подсчитывались контроллером и при достижении ими заданного количества (в соответствии с установленной дозой) программируемый контроллер через модуль вывода дискретных сигналов подавал команду на выключение муфты. Муфта выводила шнек из механического зацепления и последний останавливался, завершая тем самым наполнение одного пакета. Затем после выполнения технологических операций по отделению и формированию следующего пакета цикл повторялся. Асинхронный двигатель при этом вращался в течение всего времени работы линии, не останавливаясь на каждом цикле.

При всей простоте и прозрачности алгоритма работы механизмов системы такое решение обладает рядом недостатков. С точки зрения работы дозатора, все они связаны с наличием сложного электромеханического узла, а именно передаточного устройства и электромагнитной муфты. Наличие люфтов и ограниченной жёсткости механических звеньев приводит к появлению погрешности дозирования. При эксплуатации по мере износа узлов погрешность возрастает, причём отклонения веса от заданного происходят как в меньшую, так и в большую сторону. Такой вид погрешности является не учитываемым при данной структуре управления, что на практике ведёт к периодической замене износившихся узлов на новые, в первую очередь, к замене дорогостоящей электромагнитной муфты. Как следствие, увеличиваются затраты на обслуживание линии. Кроме того, такая линия требует повышенного внимания со стороны обслуживающего персонала за контролем веса выходной продукции.

Поиск возможного решения

Линии, подобные рассматриваемой, нередко используются без электромагнитной муфты. В таких случаях на асинхронный электропривод возлагается как задача управления скоростью вращения шнека, так и его позиционирование, то есть асинхронный электропривод работает в циклическом режиме. На каждом цикле преобразователь частоты разгоняет машину до заданной скорости, стабилизирует её, а затем по команде контроллера переводит в режим торможения. Выдача команды торможения, как и в первом варианте, определяется по датчику положения. Недостатком этого варианта по сравнению с предыдущим следует считать тяжёлый режим работы асинхронного двигателя. Напомним, что продолжительность каждого цикла при средней производительности не превышает одну секунду. Ввиду короткого времени работы на установившейся скорости двигатель регулярно находится в переходных режимах пуска и торможения. Это приводит не только к нагреву двигателя, но и в значительной мере осложняет настройку привода. Таким образом, асинхронный электропривод накладывает ограничение на увеличение производительности линии при сохранении заданных требований к точности дозирования. В такого рода задачах предпочтение отдают сервоприводам переменного тока.

Применение сервоприводов в станочной сфере — явление не новое. В большинстве случаев благодаря их использованию достигаются наилучшие характеристики систем автоматизации и нередко их применение является единственно приемлемым. Современный сервопривод способен управлять скоростью, моментом и положением. Принцип его действия подразумевает возможность решения задач стабилизации и слежения. Эти характеристики позволяют применять сервоприводы в основном на тех объектах, где предъявляются высокие требования к динамике и точности работы электромеханических систем. Дозатор рассматриваемой упаковочной линии относится именно к такому классу объектов.

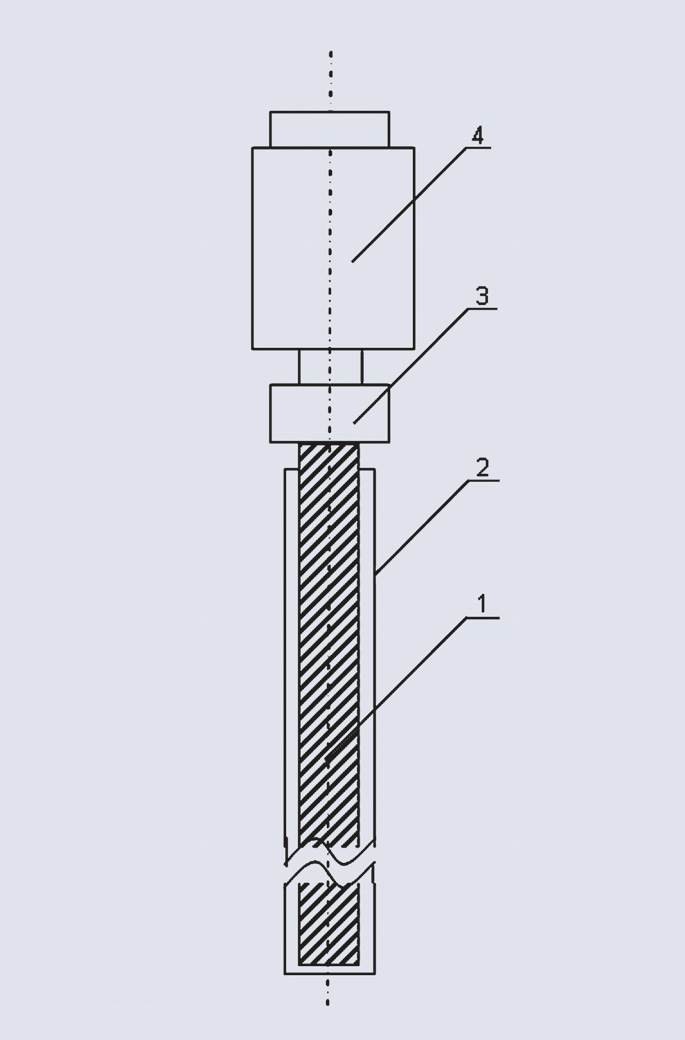

Использование сервопривода в управлении дозатором кардинально меняет подход к наличию и учёту погрешности дозирования. В отличие от предыдущих вариантов из системы исключается не только электромагнитная муфта, но и весь ранее использовавшийся передаточный механизм. Теперь вал сервомашины жёстко сочленяется непосредственно со шнеком дозатора. Такой конструктив освобождает систему от наличия описанных погрешностей. В данном случае шнек, вал сервомашины и датчик положения находятся на одной оси (рис. 4, 5).

Условные обозначения: 1 — шнек; 2 — труба; 3 — муфта соединительная; 4 — серводвигатель.

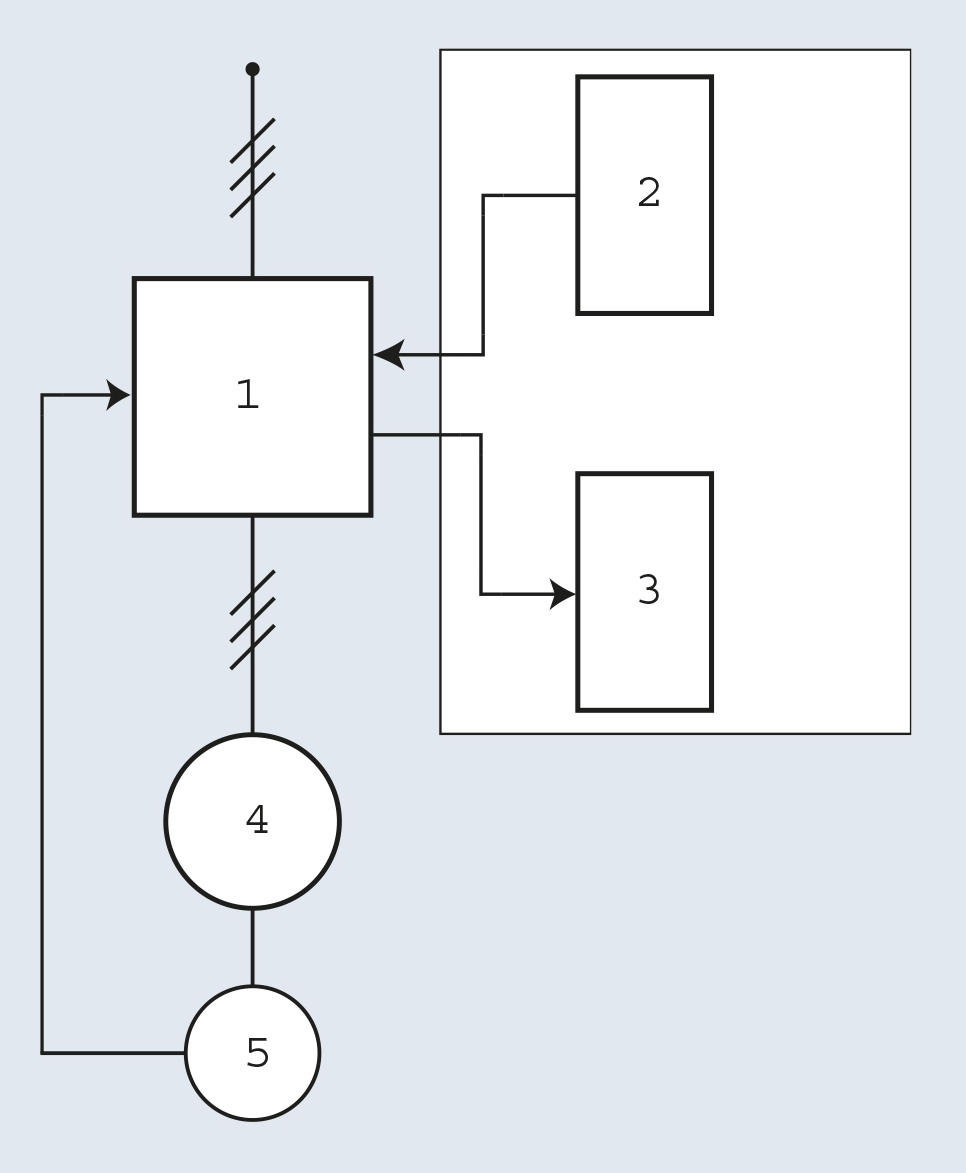

Для организации системы управления не требуется дополнительного оборудования. Более того, на основе имеющихся модулей программируемого контроллера возможны различные варианты решения. В первом из них (рис. 6) программируемый логический контроллер подаёт сигналы управления на преобразователь сервопривода через модуль вывода дискретных сигналов CQM1-OD212.

Условные обозначения: 1 — сервопривод; 2 — модуль CQM1-OD212; 3 — модуль CQM1HPLB21; 4 — сервомашина; 5 — встроенный датчик положения.

В частности, подаются три дискретных сигнала, один на пуск сервопривода в работу (RUN), а два других — на переключение скорости с заданной (SPD2) на нулевую (SPD1). Импульсный датчик угла поворота (вмонтирован в корпус серводвигателя) подключается только к преобразователю сервопривода.

Такой вариант решения является самым простым из всех возможных. По существу, дискретные сигналы, приходящие в прежнем решении от ПЛК на управление электромагнитной муфтой (включение/выключение), теперь поступают на сервопривод (устанавливают заданную и нулевую скорость). Требуемая скорость сервопривода в данном варианте устанавливается непосредственно с лицевой панели преобразователя как один из его внутренних параметров (Internal speed setting). Таким образом сервопривод работает в режиме многоступенчатого (в частности, двухступенчатого) управления скоростью через дискретные входы управления. Как видно, изменился не только принцип задания требуемой скорости, но и сама процедура её установки по отношению к прежнему решению. Ранее эта операция производилась непосредственно с пульта управления и не требовала непосредственного доступа к электроприводу. Заметим, что требуемая скорость не относится к параметрам, требующим регулярного или оперативного изменения. Эта процедура производится лишь при переналадке линии.

Можно отметить следующие преимущества такого варианта.

- Из состава оборудования линии исключается электромагнитная муфта и ременный передаточный механизм.

Недостатки наличия этих узлов описаны при анализе прежнего решения. Собственно основная задача модернизации линии заключалась в обеспечении стабильных показателей точности и производительности работы. - Не требуется введения дополнительного оборудования в автоматизированную систему управления линией.

Этот фактор является весьма важным как при модернизации существующих, так и при создании новых подобных линий. При модернизации — это сокращение дополнительных затрат на её проведение. При создании новых подобных линий – снижение затрат на оборудование (стоимость передаточного узла и электромагнитной муфты) и построение системы управления (стоимость платы последовательного канала связи CQM1H-SCB41). Более того, ввиду упрощения задач, возлагаемых на ПЛК, последний может быть выбран с меньшими функциональными возможностями, а следовательно, и менее дорогостоящий. - Короткий срок выполнения работ по модернизации.

При таком варианте не требуется внесения серьёзных изменений в программу контроллера. Малый объём работ по модернизации способствует сокращению времени простоя линии. - Сокращение затрат на эксплуатацию.

Перечисленные преимущества делают этот вариант наиболее привлекательным по сравнению с другими решениями. В частности, модернизация по такой схеме была произведена для линии упаковки ТМЕ500P.

На модернизированной линии используется комплектный сервопривод серии OMNUC W фирмы Omron мощностью 1000 Вт (модель R88D-WT10HF) с сервомашиной R88M-W85015F-S2 (1500 об./мин). Cервомашина снабжена встроенным семнадцатиразрядным инкрементным датчиком положения.

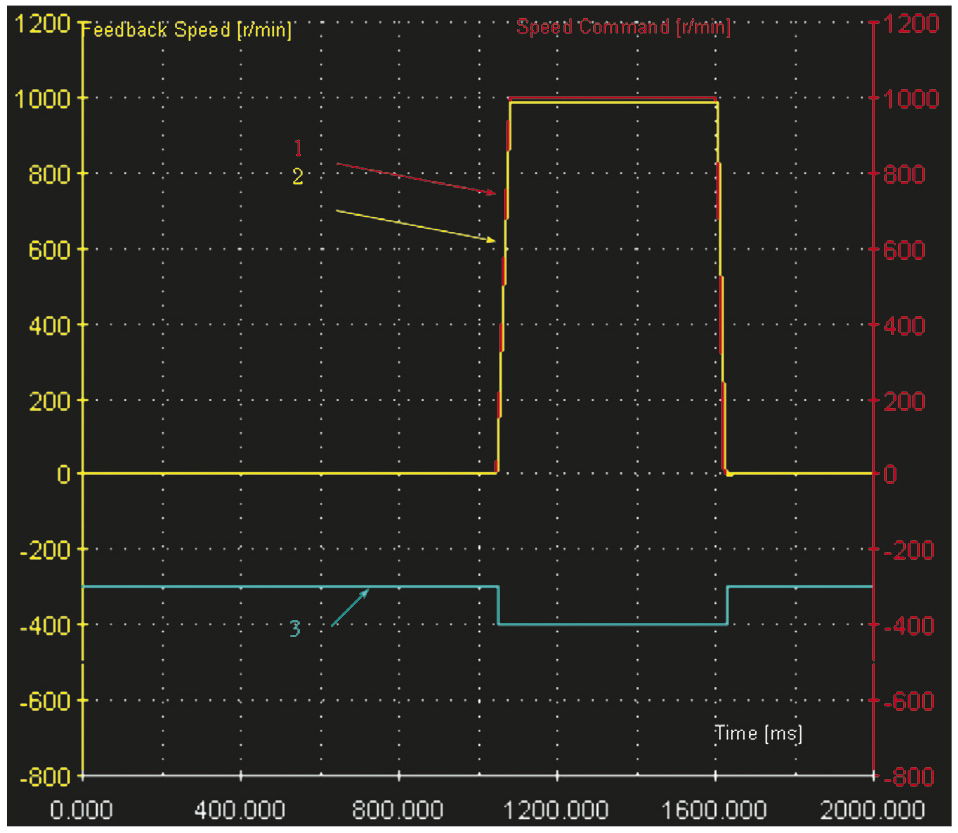

Условные обозначения: 1 — заданная скорость (Speed Сommand); 2 — реальная скорость (Feedback Speed); 3 — сигнал TGON.

На рис. 7 представлены осциллограммы скорости: 1 — заданная скорость (Speed Command) и 2 — реальная скорость шнека, значение которой определяется датчиком положения (Feedback Speed). Сигнал TGON меняет своё состояние, когда скорость сервомашины превышает некоторое заранее запрограммированное значение (Rotation speed for motor rotation detection). В данном случае этому параметру было установлено значение 1 оборот в минуту (минимальное из возможных). Из представленных осциллограмм следует, что при таком варианте решения отсутствует ошибка, вносимая сервоприводом в погрешность дозирования.

При проведении эксперимента производилась упаковка пакетов весом 100 грамм (максимальная технологическая доза). Видно, что при таком весе при скорости привода 1000 оборотов в минуту собственно процесс дозирования протекает менее 0,6 секунды (рис. 7, кривая 3). Значения параметров переходных процессов по скорости позволяют сделать вывод о существенном запасе производительности (выбранный сервопривод способен работать на скоростях до 3000 оборотов в минуту). Во время дальнейшей эксплуатации линии привод продемонстрировал высокое качество работы при различных заданных дозах и требуемой производительности.

До модернизации линия была способна паковать с заданной погрешностью не более 50 пакетов в минуту, независимо от их веса (50 или 100 г).

На данный момент производится упаковка пакетов весом 100 г по 55 штук в минуту, а пакетов весом 50 г — 60 штук в минуту, что соответствует увеличению плановой производительности на 5 и 10%. С момента пуска линии в опытную эксплуатацию внештатных ситуаций и сбоев в работе не наблюдалось, узел дозатора не подвергался какому-либо техническому обслуживанию или ремонту (не было необходимости), в то время как до модернизации линия требовала еженедельного обслуживания.

Возможны и другие решения по применению сервоприводов при модернизации подобных линий. Так, например, управлять скоростью в сервоприводах OMNUC W можно внешним аналоговым сигналом ±10 В. Однако при этом в систему управления линией потребуется добавить модуль вывода аналоговых сигналов. В данном случае при применении ПЛК CQM1H можно использовать модуль CQM1-DA021 совместно с источником питания CQM1-IPS01. С технической точки зрения, этот вариант является достаточно гибким с позиции формирования сигнала задания скорости.

Рассмотренные варианты сходны между собой. Отличие заключается в способе задания скорости: внешним аналоговым сигналом или переключением ступеней скорости посредством внешнего дискретного сигнала.

Выводы и рекомендации

Динамические характеристики сервоприводов позволяют удовлетворить высокие требования к производительности и точности работы современных автоматизированных линий для упаковки сыпучих продуктов. Установка сервомашины непосредственно на вал исполнительного механизма дозатора высвобождает из состава линии оборудование с низким жизненным ресурсом (электромагнитные муфты, передаточные устройства, редукторы), вносящее в конечном итоге погрешность в процесс дозирования. В современных машинах для упаковки продуктов сервоприводы используются не только в механизмах дозаторов, но и в электромеханических системах подачи упаковочного материала. Это способствует более существенному росту производительности технологических линий, гибкости в настройке при переходе к другим видам сырья и упаковочных материалов.

Подводя итоги, можно сказать, что оборудование для пищевой промышленности – одна из самых перспективных сфер применения сервоприводов. ●

Автор — сотрудник ООО «НПФ Ракурс»

Телефон: (812) 252-3244

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!