Введение

Ни для кого не секрет, что нефтедобыча и нефтепереработка — это локомотивы российской экономики, которые обладают высокими финансовыми возможностями. Именно на объектах этих отраслей самые передовые разработки из области hi-tech находят наиболее широкое распространение, и именно здесь системы контроля и управления технологическими процессами становятся всё более востребованными. Установка подготовки высокосернистой нефти (УПВСН), размещённая в районе Акташского товарного парка НГДУ «Заинскнефть» (ОАО «Татнефть»), в этом отношении не является исключением.

Объект автоматизации

Нефть, выкачиваемая из подземных пластов, имеет в своём составе, кроме пластовой воды, различные нежелательные примеси, процент содержания которых в ней различен. Он зависит как от состояния пласта, из которого добывается нефть, так и от географического положения месторождения.

Добываемая в Татарстане нефть в подавляющем большинстве случаев обладает повышенным содержанием серных примесей, в основном сероводорода и его образующих. Эффективная очистка от серных примесей – одна из основных задач, стоящих в данном регионе перед цехами подготовки нефти.

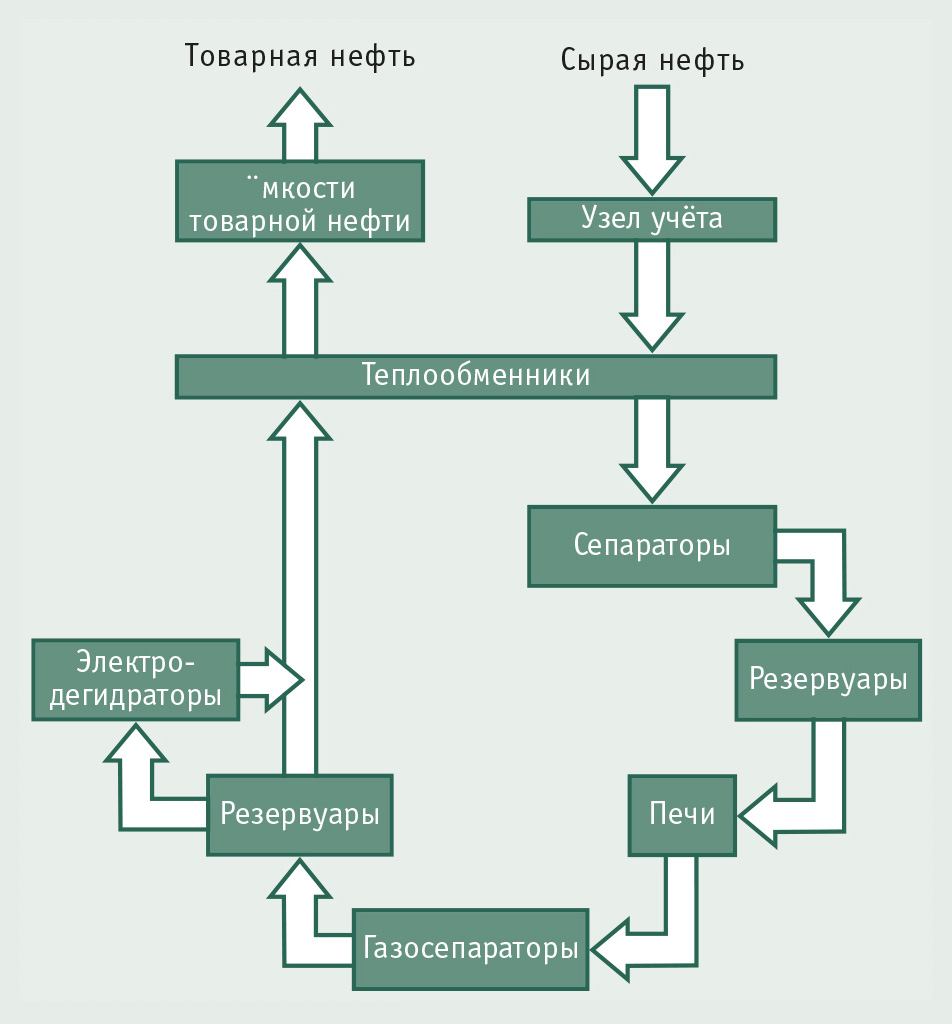

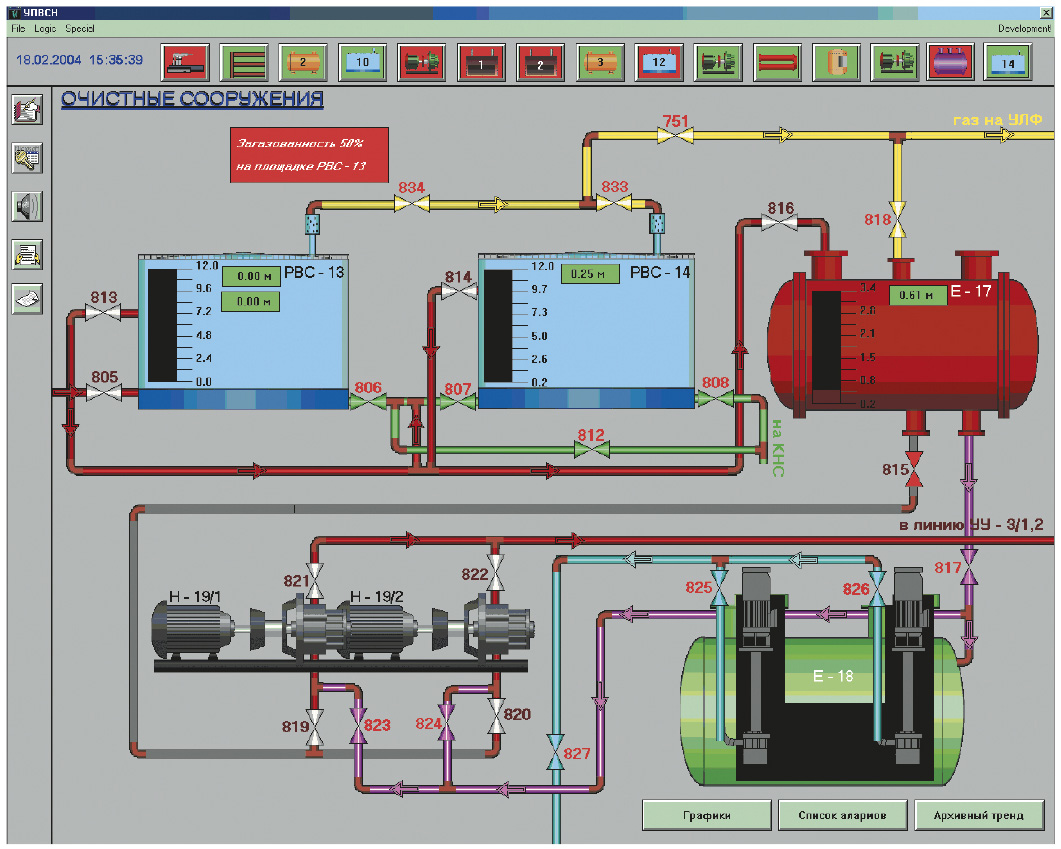

Процесс очистки нефти можно представить в виде схемы, показанной на рис. 1.

Узел учёта предназначен для учёта количества нефти, поступающей на Акташскую УПВСН из двух цехов добычи нефти и газа (ЦДНГ) и одной дожимной насосной станции (ДНС). От каждого из ЦДНГ и ДНС подходят к установке по два трубопровода (основной и резервный). Количество поступающей по каждому трубопроводу нефти контролируется турбинными счётчиками, импульсные сигналы которых заводятся на вторичные преобразователи расхода.

После узла учёта нефть через делитель фаз, отделяющий пластовые воды, поступает сначала в сепараторы, предназначенные для отделения лёгких газообразных примесей (разгазирование), а затем — самотёком в резервуары, где отстаиванием понижается обводненность нефти с 30 до 5%. Из резервуаров очищенная нефть через буферные ёмкости непрерывно подаётся насосами в печи, в которых происходит её нагрев до 55-60°С с целью подготовки для последующего отделения газообразного сероводорода в газосепараторах, а также глубокого обезвоживания и обессоливания в специальных резервуарах. Из этих резервуаров нефть через теплообменники, предназначенные для нагрева потока поступающей сырой нефти, перекачивается в ёмкости товарной нефти. В случае получения некондиционной нефти в резервуарах она для дополнительного обезвоживания подаётся к теплообменникам через электродегидраторы.

Отстоявшаяся вода из резервуаров поступает на очистные сооружения, где скапливается в дренажных ёмкостях для повторного отстоя, так как такая вода содержит некоторое количество нефти. Нефть из дренажных ёмкостей откачивается насосами и вновь проходит описанный технологический цикл.

Отделённый от нефти газообразный сероводород сбрасывается в специальные ёмкости, где хранится до момента отправки на химический комбинат для переработки. Лёгкие газы подаются в газосушитель для отделения водяных паров, после чего используются как печное топливо.

В состав УПВСН входит также узел дозирования химических реагентов, откуда дозирующими насосами химические реагенты подаются на нейтрализацию сероводородов.

На всех участках УПВСН осуществляется контроль загазованности и предельно допустимых концентраций сероводорода.

Назначение и цели внедрения АСУ ТП

Проектом реконструкции Акташской УПВСН предусматривается увеличение её производительности с 1 миллиона до 2 миллионов тонн в год по товарной нефти путём поэтапного увеличения производственных мощностей с использованием эффективных технологий и современных средств КИП и АСУ ТП, направленных на сокращение капитальных и эксплуатационных затрат.

Ключевым этапом на пути достижения удвоенной производительности товарного парка нефти без увеличения численности обслуживающего персонала стало создание АСУ ТП УПВСН.

Целями внедрения АСУ ТП на УПВСН Акташского товарного парка являлись:

-

получение в режиме реального времени информации о ходе технологических процессов;

-

внедрение автоматизированных средств диагностирования и предупреждения возникновения аварийных ситуаций;

-

контроль состояния исполнительных механизмов и вспомогательных агрегатов;

-

замена ручного ведения документооборота автоматизированным;

-

замена устаревших средств КИПиА на современные, повышающие надёжность и точность измерений, обеспечивающие удобство в обслуживании и более высокий организационный уровень, а также снижающие трудоёмкость управления технологическими процессами.

Описание решения

Измеряемые параметры

В качестве технологических объектов АСУ ТП приняты:

-

резервуары предварительного сброса воды и подготовки нефти;

-

сепараторы и газосепараторы;

-

теплообменники;

-

насосы;

-

печи;

-

дренажная ёмкость с погружными насосами;

-

насосная дождевых стоков с погружными насосами;

-

уловитель летучих фракций;

-

трубопроводы нефти, газа и воды;

-

узел дозирования.

Основными измеряемыми параметрами и контролируемыми сигналами являются следующие:

-

расходы контролируемых сред, измеряемые различными методами (с помощью турбинных счётчиков, сужающих устройств, используемых как с блоком извлечения корня —БИК, так и без него);

-

значения температур, измеряемые различными приборами (ТСПУ, УКТ-38, УМС-3);

-

уровни в резервуарах и ёмкостях;

-

давление нефти и газа;

-

дискретные сигналы сигнализации загазованности, состояния насосов и задвижек от сигнализаторов предельного уровня и давления.

Особенности системной интеграции

При выборе технических средств для построения АСУ ТП Акташской УПВСН разработчики системы были вынуждены учитывать следующие факторы:

-

максимальное использование датчиков и приборов, функционирующих в составе аппаратуры установки, так как большая часть из них уже была обновлена в недавнем прошлом;

-

обеспечение простоты интеграции системы в проектируемую локальную сеть предприятия стандарта Ethernet;

-

обеспечение возможности включения дополнительного АРМ оператора в любом сегменте сети предприятия.

Перед разработчиками АСУ ТП стояла непростая задача интеграции в единую систему множества разнотипных устройств, не всегда имеющих унифицированные выходы и, более того, имеющих нестандартные внешние интерфейсы обмена данными. В качестве примеров таких устройств можно привести три широко распространённых прибора.

-

Устройство контроля температуры УКТ-38. Данный прибор может одновременно работать с 8 датчиками типа ТСМ (термопреобразователь сопротивления медный) или ТСП (термопреобразователь сопротивления платиновый). Тип выхода — токовая петля. Для подключения этих приборов к верхнему уровню необходимо использовать специальный адаптер сети АС-2 от производителя УКТ-38, который преобразует сигналы токовой петли в сигналы RS-232. Одновременно к разным каналам AC-2 можно подключить до 8 приборов УКТ-38 (забегая вперед, отметим, что на практике именно этот прибор оказался наименее приспособленным к интеграции в АСУ ТП).

-

Вторичный преобразователь VEGA. Установленные на Акташской УПВСН вторичные преобразователи расхода VEGA не имеют стандартных внешних выходов и интерфейсов. Данный прибор периодически, при накоплении заданного объёма поступившей нефти, выдаёт дискретный сигнал на пробоотборники нефти.

-

Устройство многоканальной сигнализации УМС-3. Данный прибор работает в комплекте с 16 датчиками типа ТСМ. Он имеет один выходной токовый канал 0...5 мА, на который по очереди коммутируются сигналы со всех 16 входных каналов. Параллельно по четырем дискретным каналам с прибора выдаётся двоичный код, определяющий номер коммутируемого в данный момент входного канала.

Комплекс технических средств

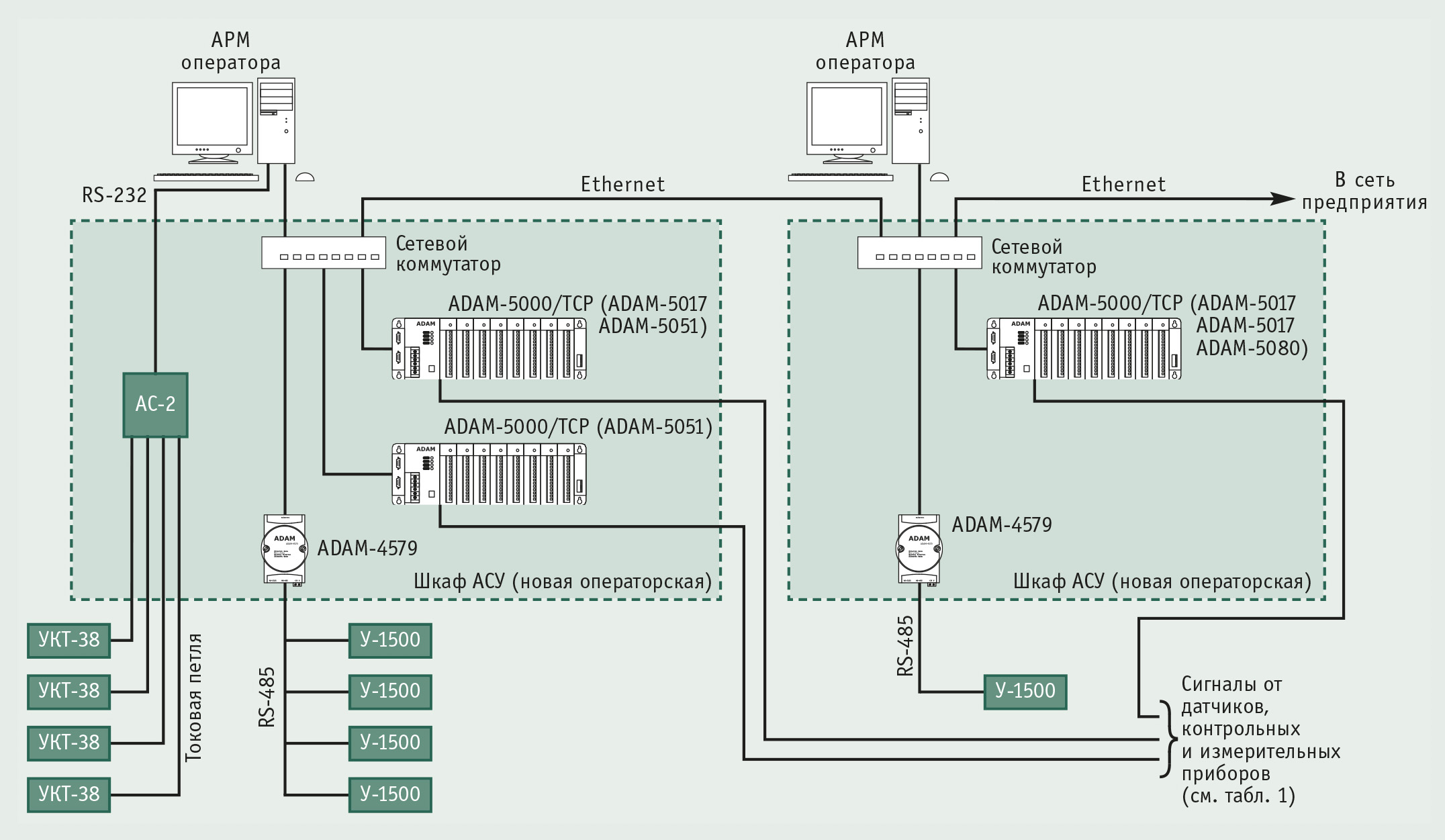

С учётом всех перечисленных факторов и на основе анализа существующих приборов, с которых необходимо собирать данные, специалистами фирмы «Эталон ТКС» решено было построить АСУ ТП Акташской УПВСН на базе контроллеров сбора данных и управления ADAM-5000/TCP фирмы Advantech с промышленной шиной Ethernet (рис. 2).

Условные обозначения: УКТ-38 — прибор замера температуры; АС-2 — адаптер сети для прибора УКТ-38; У-1500 — уровнемер.

Контроллеры ADAM-5000/TCP укомплектованы модулями ввода серии ADAM-5000 следующих типов:

-

ADAM-5017 – 8-канальный модуль аналогового ввода (8 шт.),

-

ADAM-5051 – 16-канальный модуль дискретного ввода (8 шт.),

-

ADAM-5080 – 4-канальный модуль ввода частотно-импульсных сигналов (1 шт.).

Для организации передачи данных от приборов с внешними интерфейсами стандартов RS-232 (температурных преобразователей УКТ-38) и RS-485 (уровнемеров У-1500) в сеть Ethernet было решено использовать модули-шлюзы ADAM-4579.

Однако на практике принимать информацию от УКТ-38, используя ADAM-4579 и АС-2, оказалось невозможным. Дело в том, что для коммутации опрашиваемых адаптером сети АС-2 каналов необходимо непосредственно на контакты его разъёма RS-232 подавать определённое для каждого канала количество тактов.

Данное обстоятельство могло стать серьёзным препятствием на пути выполнения одного из основных требований, предъявляемых к АСУ ТП Акташской УПВСН, — обеспечить включение дополнительного АРМ оператора в любой точке сети предприятия без потери сигналов, в том числе и от приборов УКТ-38. Чтобы соответствовать этим требованиям, необходимо было не только ввести данные фактически по нестандартному протоколу, но и адаптировать их для Ethernet.

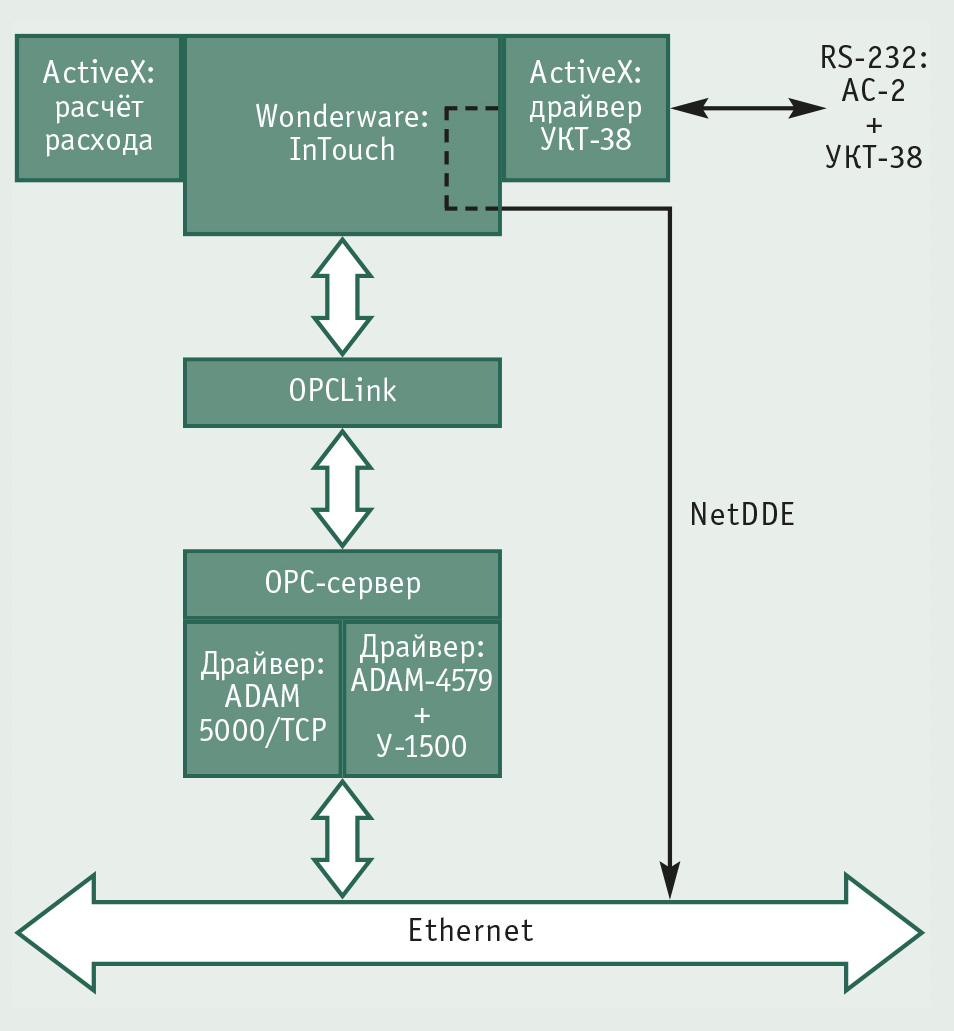

Специалисты фирмы «Эталон ТКС» нашли хотя и несколько нестандартный, но приемлемый выход из столь затруднительного положения. В настоящее время адаптер сети АС-2 подключен непосредственно к COM-порту одного из АРМ оператора. В SCADA-систему (Wonderware InTouch) этого АРМ внедрен ActiveX-компонент для получения данных с приборов УКТ-38 по нестандартному протоколу. Передача данных другим АРМ оператора по сети Ethernet происходит при их обращении по протоколу NetDDE, поддерживаемому SCADA-системой (рис. 3).

Только таким образом все предъявляемые к АСУ ТП требования удовлетворяются. В подобном построении системы есть один недостаток — АРМ, к которому подключён адаптер сети АС-2, невозможно без потери данных переместить в другое помещение либо отключить.

Таким образом, ADAM-4579 используется только для получения данных с уровнемеров У-1500, имеющих оригинальный протокол обмена.

В настоящее время выпускаются приборы У-1500 с поддержкой протокола ModBus/RTU. В случае замены уровнемеров на новые модели (или их усовершенствования) возможна модернизация программно-технического комплекса АСУ ТП: отпадает необходимость использования модулей ADAM-4579, так как контроллеры ADAM-5000/TCP могут самостоятельно поддерживать сети RS-485 с протоколом ModBus/RTU, реализуя функции преобразователя интерфейсов Ethernet (ModBus/TCP) в RS-485 (ModBus/RTU).

Каждый из приборов УМС-3 подключён непосредственно к контроллеру ADAM-5000/TCP и использует один аналоговый вход и четыре дискретных, на которые поступает двоичный код номера канала, коммутируемого в данный момент на аналоговый вход. Двоичный код расшифровывается на АРМ с помощью скриптов в SCADA-системе, и текущее значение температуры присваивается нужному тэгу. Сигналы двух других приборов УМС-3 вводятся через модули ADAM-5017 и ADAM-5051.

Импульсы, поступающие с турбинных счётчиков нефти, параллельно передаются и на приборы VEGA, и на модули ввода частотно-импульсных сигналов.

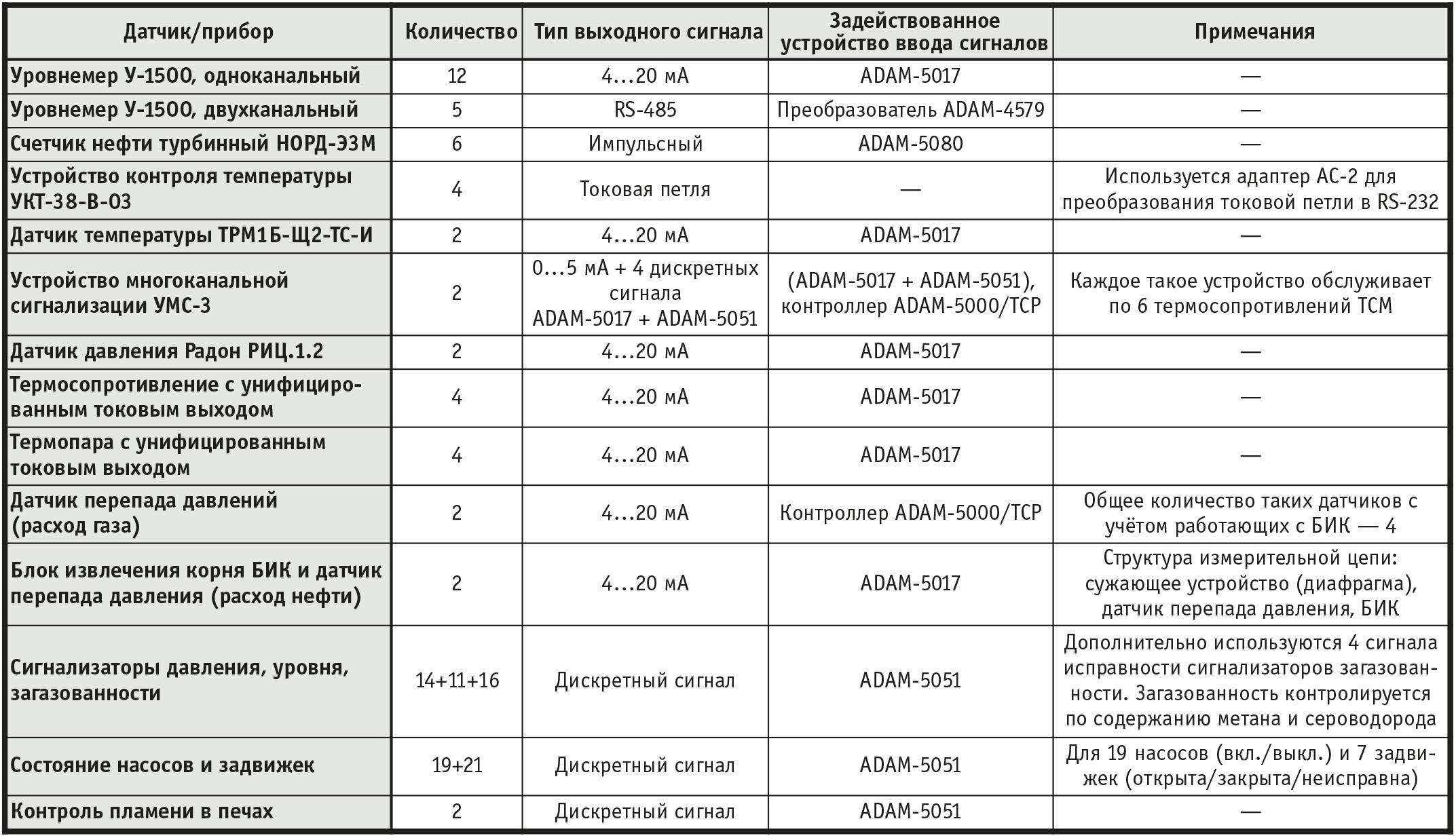

Общее представление о задействованных в системе датчиках и контрольно-измерительных приборах даёт табл. 1.

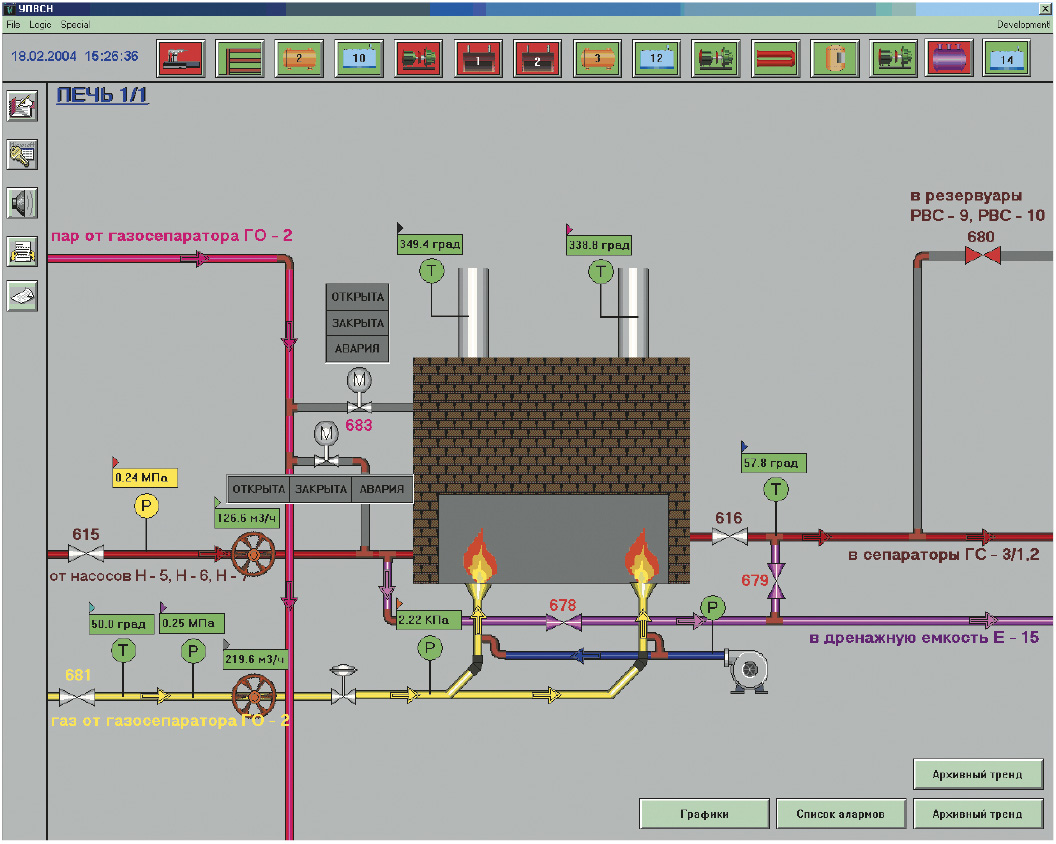

АРМ операторов базируются на персональных ЭВМ стандартной комплектации под управлением Microsoft Windows 2000. В качестве SCADA-системы используется InTouch версии 7.1 из пакета Wonderware Factory Suite 2000.

АРМ оператора можно установить в любой точке предприятия без необходимости комплектации его дополнительным программным обеспечением, достаточно лишь подключить его в общую сеть Ethernet.

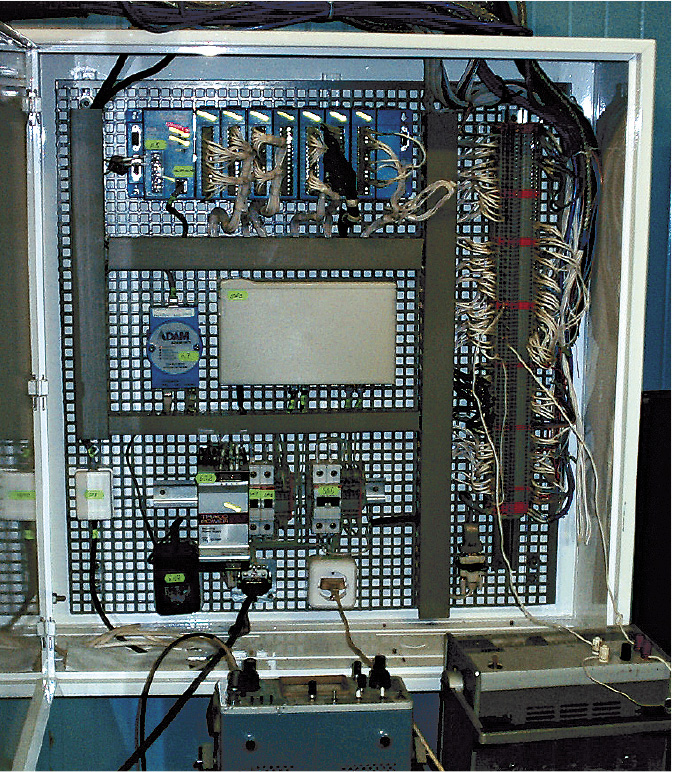

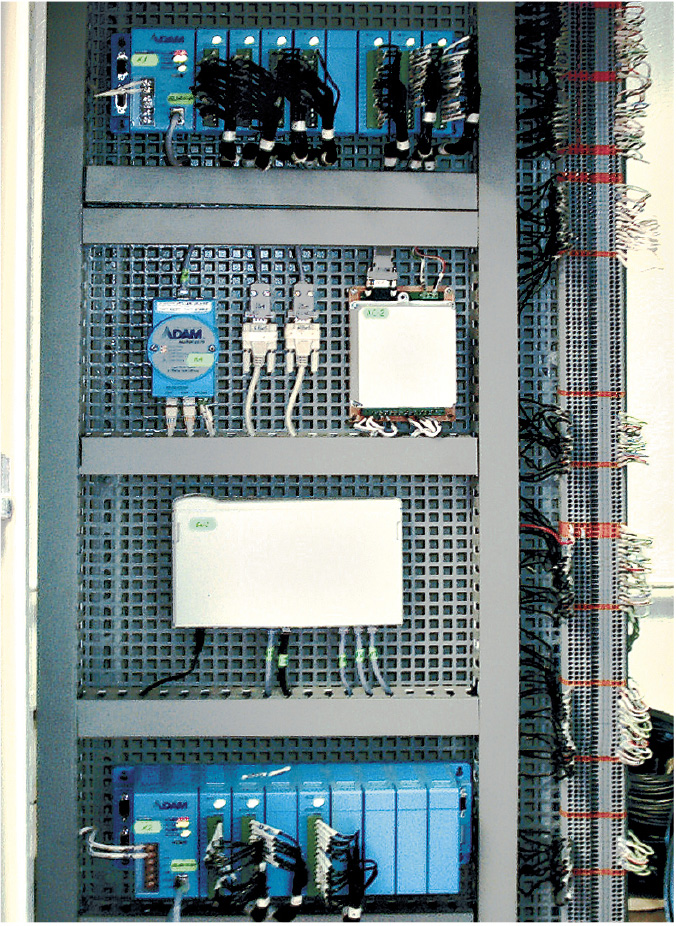

Аппаратура системы размещена в двух шкафах. Такое разбиение обусловлено тем, что часть приборов расположена в старой операторской Акташской УПВСН (рис. 4), а часть — в новой (рис. 5).

Особенности программного обеспечения

К программному обеспечению (ПО) системы заказчиком предъявлялось следующее ключевое требование, вытекающее из требований к построению структуры комплекса технических средств, — обеспечить простоту включения дополнительных АРМ в любой точке локальной сети предприятия. Но в связи с удачным выбором структуры и элементов программно-технического комплекса это требование удовлетворяется автоматически, без необходимости разрабатывать дополнительные программные модули.

Разработчиками ПО системы был решён целый ряд задач, приведём основные из них.

- Разработан OPC-сервер, поддерживающий два типа оборудования:

- контроллер ADAM-5000/TCP с протоколом ModBus/TCP;

- уровнемер У-1500 с оригинальным протоколом обмена, подключённый через ADAM-4579.

- Разработано прикладное ПО интерфейса оператора Акташской УПВСН.

- Разработаны следующие ActiveX-компоненты:

- компонент вычисления расхода газа по перепаду давлений на сужающем устройстве;

- компонент для работы с приборами УКТ-38.

Перспективы развития системы

При разработке АСУ ТП Акташской УПВСН была заложена возможность расширения её функций от только контрольных до контрольно-управляющих. Для этого достаточно лишь доукомплектовать устройства ADAM-5000/TCP необходимыми модулями вывода управляющих сигналов.

В настоящее время фирма «Эталон ТКС» ведёт проектирование системы автоматизации узла дозирования, входящего в состав УПВСН. Разрабатываемую систему автоматизации предполагается полностью интегрировать в АСУ ТП Акташской УПВСН.

Заключение

При разработке АСУ ТП Акташской УПВСН изначально существовали проблемы, связанные с интеграцией в состав создаваемой системы всего ранее сформировавшегося на объекте парка измерительного оборудования. Потребовались дополнительные усилия по включению в состав системы существующих первичных преобразователей, но специалисты фирмы «Эталон ТКС» сознательно пошли более сложным путём, так как в конечном счёте это позволило значительно сократить общую стоимость системы. Кроме того, для сотрудников отдела АСУ УПВСН была сохранена возможность работать с хорошо известными им датчиками и приборами.

Внедрение системы не только значительно облегчило работу операторов и другого обслуживающего персонала, но также позволило оперативно и качественно получать информацию о технологическом процессе, отслеживать состояние оборудования установки и контролировать значения регулируемых параметров. Следует подчеркнуть, что в разработанной системе заложены возможности наращивания и быстрой интеграции в корпоративную АСУ ТП всего предприятия. ●

Авторы — сотрудники ЗАО «Эта лон ТКС»

Телефон/факс: (8432) 72-1199/ 72-4383

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!