Введение

Необходимость в создании системы управления технологическим процессом в пункте сдачи-приёма нефти (ПСП) «Михайловка» возникла в связи с запуском в работу схемы приёмки нефти от компаний-сдатчиков в АО «РИТЭК» с дальнейшей пересдачей ее в ОАО «Северо-западные магистральные нефтепроводы», подразделение компании АК «Транснефть». Так как все сдающие компании должны представлять данные в принимающее подразделение АК «Транснефть», было решено построить единую систему управления, сбора и передачи информации на базе продуктов, разработанных ООО ПРОСОФТ-Системс. При этом к различным участкам проекта предъявлялись жёсткие, порой вступающие в конфликт между собой требования.

Так, управление технологическим процессом подразумевает минимальные временные задержки при прохождении сигналов. Желание же легко и недорого осуществлять масштабирование системы путём увеличения количества диспетчерских и просмотровых мест, не нагружая при этом имеющуюся схему и обходясь минимальным набором компонентов, подталкивает к использованию web-интерфейса. Но в этом случае разработчики сталкиваются с негарантированным временем прохождения сигнала, возможными потерями информации.

Поэтому при создании системы управления технологическим процессом и отображения информации приходится учитывать ряд основных эксплутационных факторов:

-

гарантированное время прохождения управляющих технологическим процессом сигналов;

-

предупреждение или выявление аварийных ситуаций за минимально возможное время;

-

необходимость работы системы через каналы связи различной скорости и качества;

-

возможность интегрирования в уже имеющиеся структуры;

-

создание возможностей для внесения изменений и дополнительных настроек как в визуальную часть, так и в состав входных сигналов на протяжении всего срока эксплуатации проекта;

-

максимально возможный уровень визуализации параметров.

Исходя из указанных требований, была разработана и запущена в эксплуатацию система с модульным построением, позволяющая установить различные настройки для отдельных объектов контроля, дающая возможность объединить быстроту и гарантированность передачи управляющей технологической информации и лёгкость расширения системы путём добавления новых рабочих мест.

Особенности решения

Основное предназначение проекта — предоставление возможности управления технологическим процессом диспетчерам ПСП «Михайловка», передача необходимых параметров работникам СЗМН и представление оперативно-диспетчерскому и технологическому персоналу АО «РИТЭК» всей необходимой текущей и исторической информации, получаемой путём опроса контроллеров, архивирования, анализирования и отображения текущих, исторических и аварийных значений параметров.

В основу системы было заложено несколько принципов: скорость передачи данных, унификация с имеющимися стандартами и протоколами, надёжность.

Проект функционирует как во внутренней сети (интранет) — непосредственное управление технологическим процессом, так и во внешней сети (Интернет) — отображение и ввод технологической информации. На роль базового протокола был выбран TCP/IP, получивший на сегодняшний день максимальное распространение во всем мире.

Интранет (внутренняя сеть) защищена от внешней сети (Интернет) аппаратно-программным брандмауэром, что обеспечивает дополнительный уровень безопасности, с точки зрения системы управления. Всё взаимодействие с серверами, контроллерами и различными промышленными устройствами реализуется по открытому стандарту OPC версии 2.0.

Своеобразным каркасом проекта, обеспечивающим надёжный обмен данными, является программная разработка НПФ ПРОСОФТ-Системс — коммуникационный сервер SplitOPC. Эта программа предназначена для организации маршрутизации доступа к данным в распределённой сети и является универсальным средством для осуществления обмена данными между приложениями-клиентами ОРС и удалёнными серверами ОРС. Сервер SplitOPC позволяет построить свою внутреннюю упорядоченную структуру узлов, опираясь на уже имеющуюся доменную (или аналогичную, например, на основе файлов hosts) модель имен, после чего каждому узлу при наличии прав станут доступными опубликованные в формате OPC значения тегов.

Одним из основных достоинств ПО SplitOPC является высокая производительность и устойчивость в условиях работы по каналам связи низкого качества (зачастую являющихся единственно доступными на технологических объектах) и обмена большими массивами данных. Кроме того, в программе реализован мощнейший механизм подмены имен сигналов — создания псевдонимов, с поддержкой таблицы псевдонимов, что позволяет легко реализовать масштабирование и перенос экранных форм, а также любых модулей проекта, соблюдающих определённые правила именования тегов.

Функциональные возможности программы:

-

маршрутизация запросов и организация каналов передачи данных от ОРС-серверов к ОРС-клиентам в локальных и глобальных сетях;

-

поддержка признаков достоверности сигналов;

-

поддержка интерфейса просмотра пространства имен ОРС-серверов и тегов ОРС;

-

поддержка OPC Data Access Automation Interface;

-

поддержка распределённых вычислений с использованием тегов из различных узлов сети и формированием «тега результата»;

-

реализация функции администрирования ОРС-запросов и каналов передачи данных.

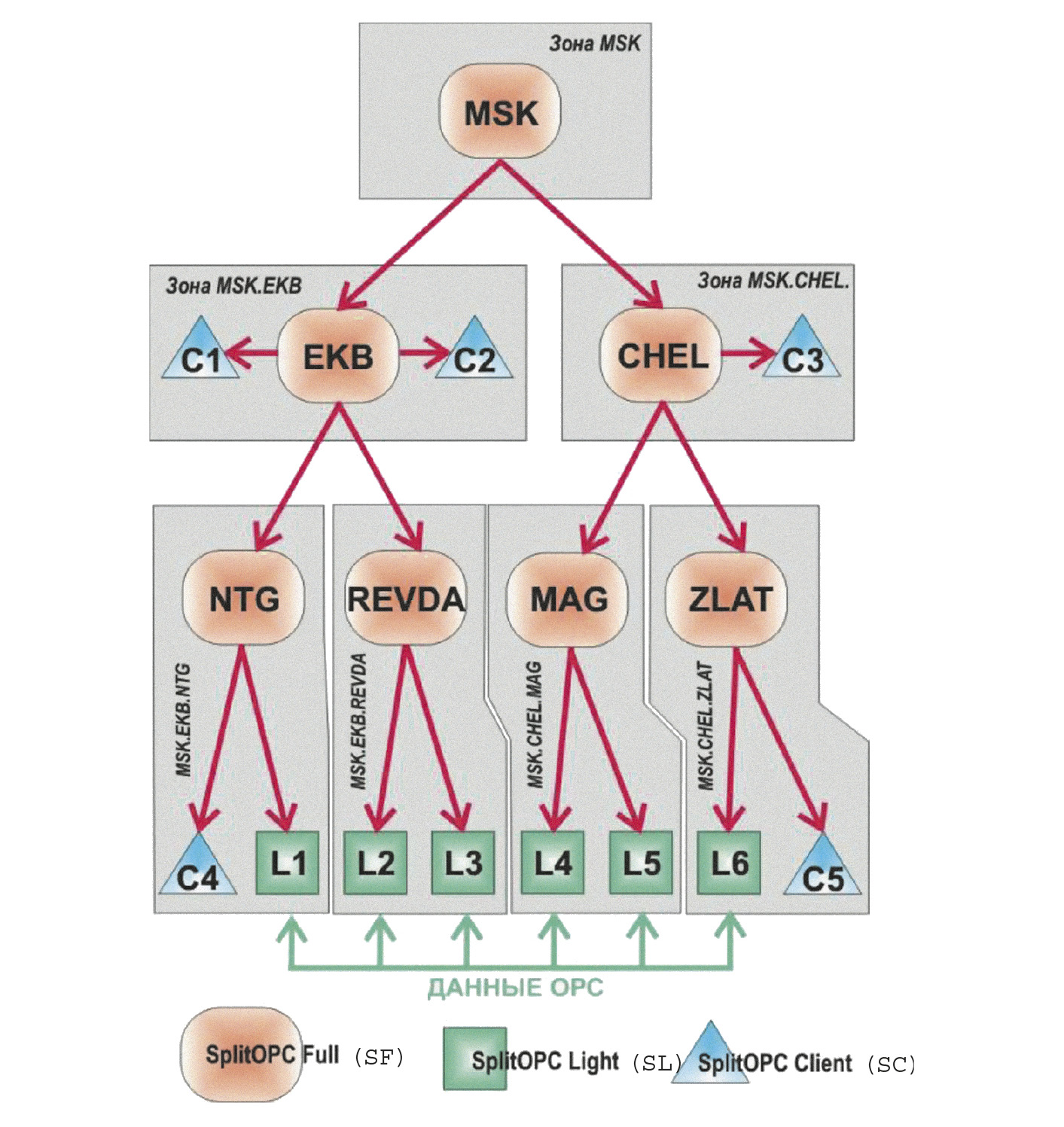

Принцип работы и систему формирования имен в сети, образованной узлами SplitOPC, удобнее рассмотреть на объектной модели сети передачи данных ОРС (рис. 1).

Host-имя может иметь любое разумное количество латинских букв и цифр. Его удобно обозначать буквами, определяющими географическое расположение клиентского места или административную принадлежность. Например, Москва — MSK, Екатеринбург — EKB, компания ПРОСОФТ-Системс — PROSOFT-S и т.д. В модели сети на рис. 1 использованы следующие исходные данные на примере условной организации:

-

Головная организация находится в Москве. Host-имя узла, на котором установлена полная версия SplitOPC Full (SF), — MSK.

-

Две дочерние организации находятся в городах Екатеринбурге и Челябинске. Host-имя узла в Екатеринбурге — EKB, Host-имя узла в Челябинске — CHEL. На обоих узлах работает версия SF.

-

Организация в Екатеринбурге имеет отделения в городах Нижний Тагил и Ревда. Host-имя узла в Нижнем Тагиле — NTG, Host-имя узла в Ревде —REVDA. На обоих узлах работает версия SF.

-

Организация в Челябинске имеет отделения в городах Магнитогорске и Златоусте. Host-имя узла в Магнитогорске — MAG, Host-имя узла в Златоусте — ZLAT. На обоих узлах работает версия SF.

-

В локальной сети Екатеринбургской организации на двух компьютерах установлена версия SplitOPC Client (SC). Host-имя одного из них С1 (Client1), другого С2 (Client2).

-

В локальной сети Челябинской организации на одном компьютере установлена версия SC. Host-имя этого компьютера С3 (Client3).

-

В сети Нижнетагильского отделения на узле с Host-именем С4 (Client4) стоит версия SC, на узле с Host-именем L1 (Light1) — версия SplitOPC Light (SL). Компьютер L1 имеет ОРС-сервер для передачи текущих значений измеренных параметров некоего технологического процесса.

-

В сети отделения в г. Ревда на узлах с Host-именами L2 (Light2) и L3 (Light3) стоят версии SL и ОРС-сервера для передачи текущих значений измеренных параметров действующего в этой промзоне технологического процесса.

-

В сетях отделений в Магнитогорске и Златоусте на узлах с Host-именами L4 (Light4), L5 (Light5) и L6 (Light6) стоят версии SL и ОРС-сервера. На узле С5 (Client5) стоит версия SC.

Конечная цель работы программы SplitOPC — организовать канал передачи клиенту ОРС текущих значений измеряемых параметров (теги ОРС) от сервера ОРС по оптимальному маршруту через узлы сети, на которых установлена программа SplitOPC. Маршрутизация запросов и каналов передачи данных производится в иерархическом пространстве имен SplitOPC (Host-имя и имя зоны) путём последовательного разрешения этих имен в IP-адреса. Host-имена сгруппированы по разным уровням и образуют зоны. Имя зоны формируется в SplitOPC на зонообразующих узлах.

На самом верху находится Host-имя корневого уровня. В нашем примере это узел со SplitOPC, версия SF, имеющий Host-имя MSK. Этот узел является зонообразующим, и все SplitOPC-узлы этой зоны будут иметь имя зоны MSK. Это верхняя точка администрирования или управления производственным процессом.

На втором уровне находятся зонообразующие SplitOPC-узлы с Host-именами EKB и CHEL соответственно. Имена зон для этих серверов образуются путем прибавления Host-имени справа от имени зоны, находящейся выше по иерархии, через точку. Имя зоны сервера EKB будет в нашем примере MSK.EKB. Аналогичным образом имя зоны сервера CHEL будет MSK.CHEL.

На третьем уровне находятся зонообразующие SplitOPC-узлы с Host-именами NTG, REVDA, MAG и ZLAT. Соответственно имя зоны узла NTG будет MSK.EKB.NTG, имя зоны узла REVDA будет MSK.EKB.REVDA, имя зоны узла MAG будет MSK.CHEL. MAG, имя зоны узла ZLAT будет MSK.CHEL.ZLAT.

Основой системы визуализации технологических процессов и архивирования параметров выбрана SCADA-система GENESIS32 разработки фирмы Iconics, благодаря её модульности, гибкости и поддержке современных стандартов и технологий (OPC, ActiveX, ODBC).

Для отображения архивированных данных (формируемых приложениями TrendWorX и AlarmWorX GENESIS32 и хранящихся в виде OPC HDA и ОРС АЕ-таблиц в MS SQL) в виде исторических трендов и таблиц событий (тревог) в проекте реализован Web-интерфейс на базе настраиваемых программных модулей. Модули выполнены на языке Java и конфигурируются для работы с любой базой данных SQL-формата.

При обмене данными между модулями комплекса используются протоколы HTTP, HTTPS, FTP.

Структура системы

На сегодняшний день в проекте можно условно выделить четыре уровня:

Уровень контроллеров → интранет (управляющие АРМ) → Интернет (отображающие АРМ) → СЗМН.

Рассмотрим их более подробно, начиная с нижнего.

Уровень 1: уровень контроллеров — в состав оборудования данного уровня входят программируемый логический контроллер (ПЛК) и устройства связи с объектами (УСО). ПЛК в совокупности с УСО обеспечивают непрерывный контроль и управление процессом сбора и перекачки нефти. ПЛК обеспечивает защиту от возникновения аварийных ситуаций и регулирование требуемых параметров (расход нефти, уровни в ёмкостях и т.д.) в автоматическом и диспетчерском режимах.

Применённые в ПЛК аппаратные средства и их аналоги на протяжении нескольких последних лет с успехом используются НПФ ПРОСОФТ-Системс в автоматизированных системах различного назначения. За это время были подтверждены заявленные их производителями высокие показатели производительности и надёжности.

Основным компонентом ПЛК является хорошо зарекомендовавший себя микроконтроллер модели 6020 фирмы Octagon Systems (на базе микропроцессора 386SX с тактовой частотой 25 МГц).

Полное управление процессом обмена между микроконтроллером и УСО системы WAGO I/O фирмы WAGO, о которых речь пойдет дальше, по протоколу PROFIBUS-DP обеспечивает коммуникационный модуль COM-PB фирмы Hilscher. Сопряжение модуля COM-PB с микроконтроллером по промышленной шине ISA осуществляется через интерфейсный модуль сопряжения FBC фирмы Fastwel.

Как упоминалось ранее, УСО организованы на основе системы WAGO I/O. Выбор данного варианта был обусловлен следующими причинами:

-

система должна обеспечивать приём и выдачу небольшого количества различных видов сигналов (общее количество сигналов около 100), поэтому модули WAGO I/O на 2-4 канала ввода-вывода обеспечивают минимальную избыточность;

-

система WAGO I/O обеспечивает возможность гибкой модификации и расширения системы как за счёт изменения конфигурации отдельных узлов УСО, так и за счёт дополнения системы новыми узлами УСО.

Питание пассивных датчиков осуществляется стабилизированным источником напряжения =24 В SITOP POWER 5.

Для проведения ремонтных и профилактических работ шкаф управления укомплектован двухстрочным вакуумно-флуоресцентным дисплеем IEE и 16-кнопочной клавиатурой фирмы Fastwel.

В связи с тем что на ПСП ранее имелась централизованная система управления и были проведены соответствующие кабельные связи к датчикам и исполнительным механизмам, было решено ПЛК и модули УСО разместить в едином корпусе.

В качестве монтажного конструктива был использован электромонтажный шкаф CONCEPTLINE фирмы Schroff (рис. 2). Подключение кабелей произведено к проходным безвинтовым клеммам WAGO.

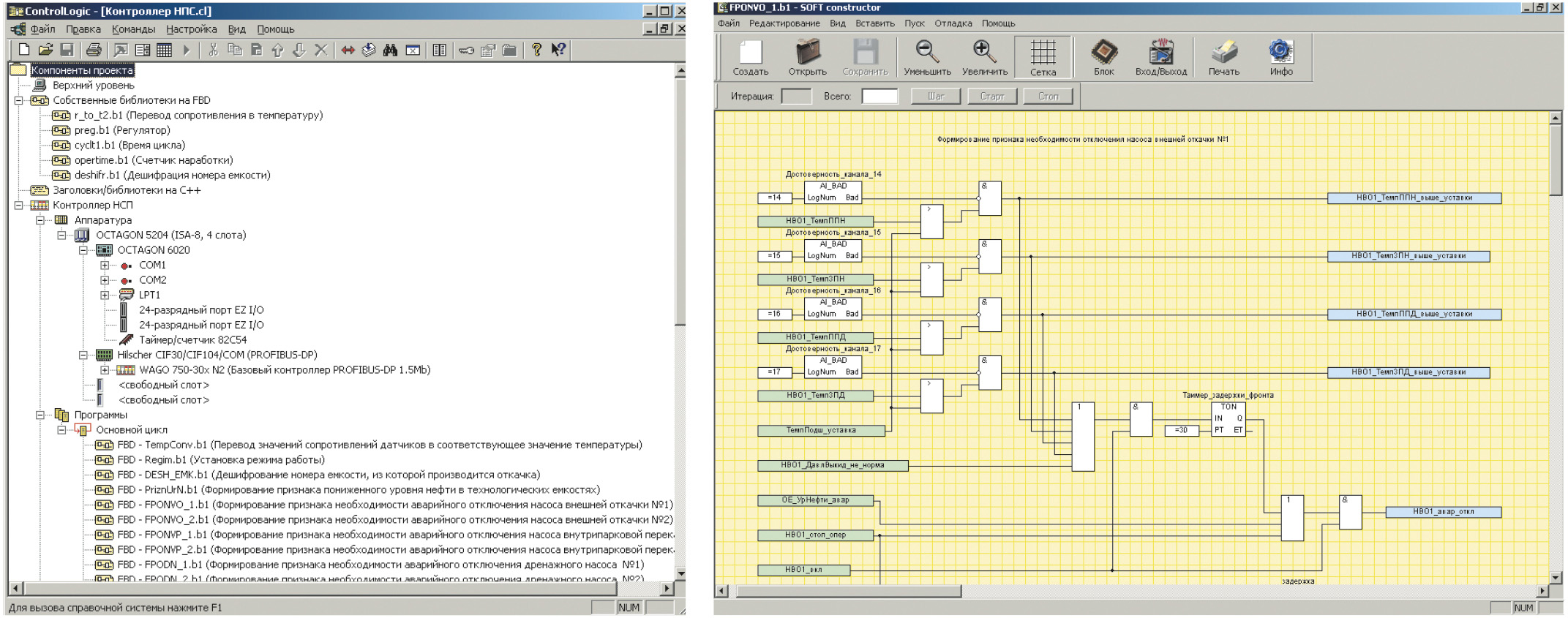

Программирование ПЛК осуществлялось в среде разработки встроенного программного обеспечения ControlLogic НПФ ПРОСОФТ-Системс. В состав пакета ControlLogic входят два основных компонента — конфигуратор и редактор функциональных блоковых диаграмм (FBD) Soft-Constructor.

Конфигуратор поддерживает все аппаратные средства Octagon Systems, Fastwel и ряда других плат в формате MicroРС, популярных на российском рынке. Конфигурирование системы, а также внесение изменений в конфигурацию, представляет собой процесс подбора оборудования из библиотеки элементов с автоматическим подключением соответствующих драйверов и привязкой физических входов-выходов системы к логическим сигналам с последующей компиляцией и записью в контроллеры с ЭВМ верхнего уровня без нарушения техпроцесса.

Написание и редактирование программ в Soft-Constructor легко и наглядно, так как алгоритмы составляются из стандартных библиотечных логических блоков неограниченной вложенности, что позволяет при желании составлять более крупные алгоритмические блоки. Поэтому привлечение профессиональных программистов для написания алгоритмов не требуется. Примеры экранных форм конфигуратора и SoftConstructor приведены на рисунке 3.

Уровень 2: интранет (управляющие АРМ) — на этом уровне находятся диспетчерские места, с которых непосредственно осуществляется управление технологическим процессом и наблюдение за контролируемыми параметрами. При необходимости с этого уровня диспетчером могут быть отданы команды на изменение уставок, перехода в ручной/автоматический режим, пуска/останова насосов.

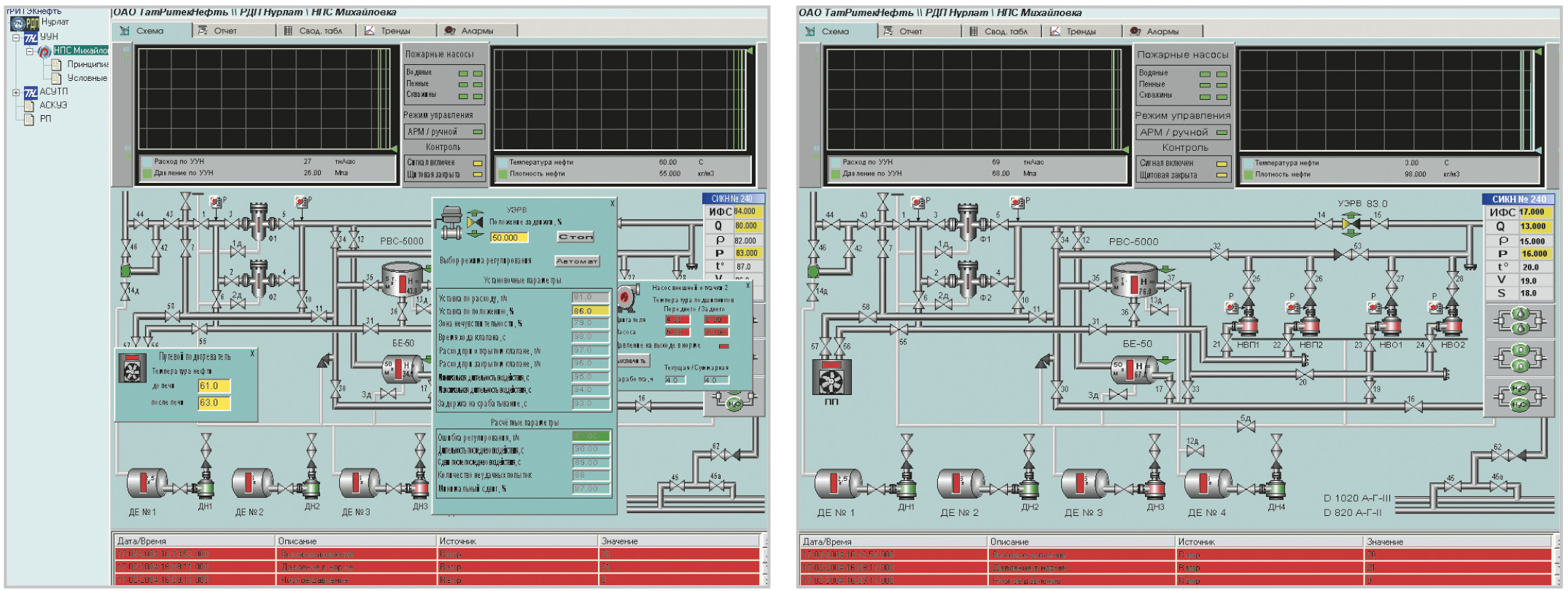

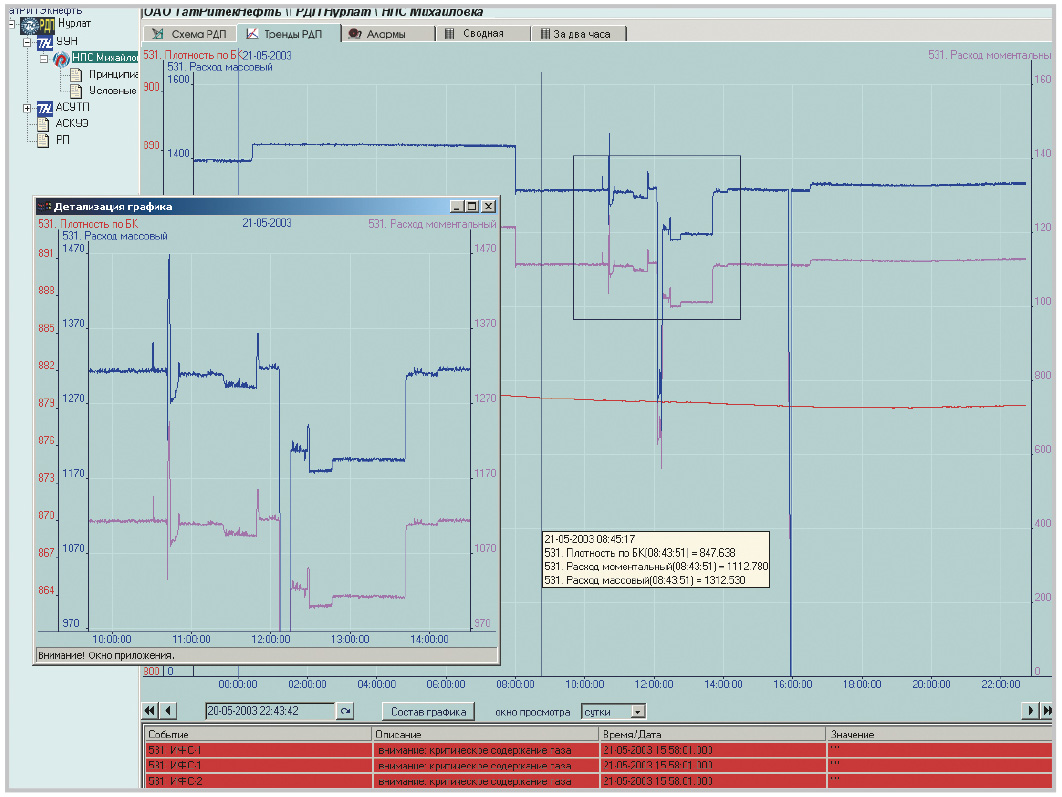

На рис. 4 отображено основное рабочее окно АРМ диспетчера, управляющего технологическим процессом перекачки нефти. В удобном для восприятия виде диспетчер может наблюдать за всеми основными технологическими элементами (задвижки, насосы, фильтры и т.п.), фиксировать их текущее состояние и в случае необходимости мгновенно реагировать, отдавая команды с помощью удобного графического интерфейса, просто выбирая требуемый объект.

Все элементы схемы, которые имеют привязку к реальным значениям технологических параметров, динамически окрашиваются в различные цвета в зависимости от своих текущих состояний. В окнах с масштабной сеткой строятся реальные графики наиболее важных, с точки зрения технологии процесса, параметров. Набор параметров для вывода по ним графиков диспетчер может устанавливать самостоятельно.

В левом верхнем углу выведено дерево проекта ПСП «Михайловка». На любом из уровней дерева имеется возможность легко добавлять новые элементы в уже имеющиеся структуры, например, включить ссылку на принципиальную схему ПСП или фото коллектива с указанием контактной информации. После внесения изменений данная информация становится доступной для всего проекта.

В нижнем фрейме экрана отображаются тревоги по всем пунктам сдачи-приёма (ПСП), которые включены в проект. У оператора имеется возможность указать предупредительные предаварийные и аварийные границы значений для каждого элемента мнемосхемы, с целью своевременного оповещения о возможности возникновения аварийной ситуации. Все сообщения о тревогах, выводящиеся в нижнее окно, дублируются звуковой сигнализацией.

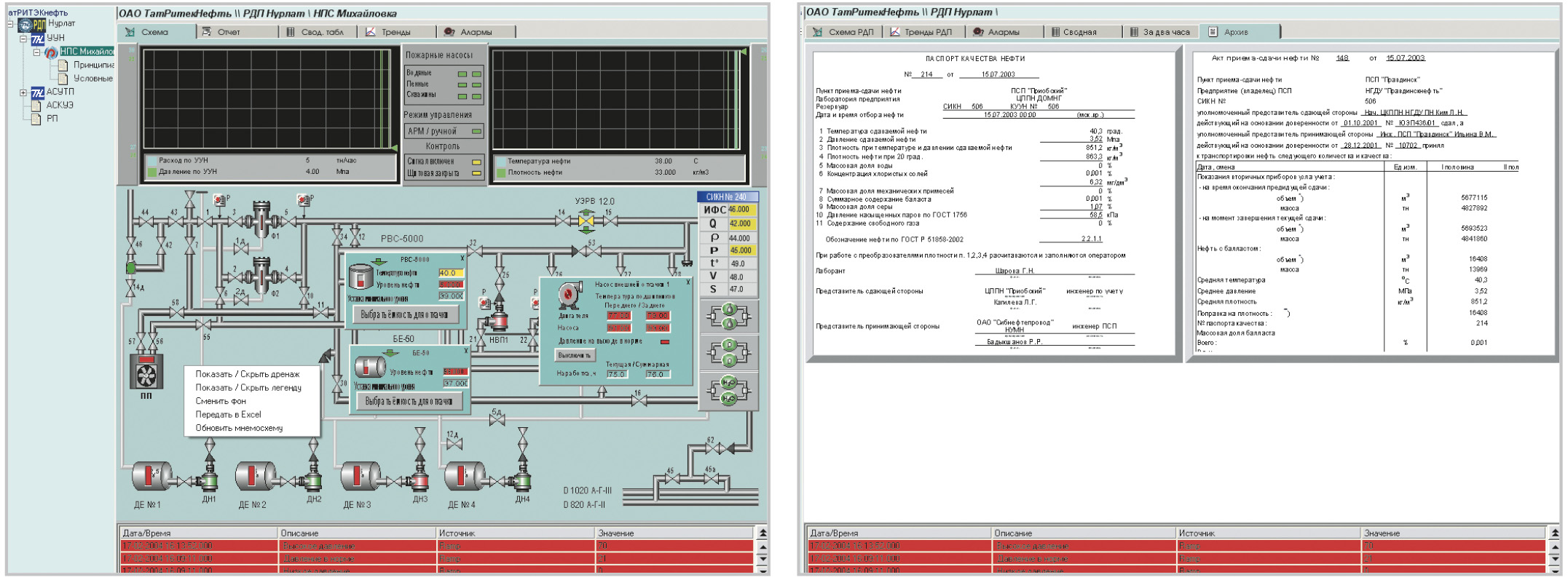

Уровень 3: Интернет (отображающие АРМ) — на этом уровне находятся рабочие места для отображения технологической информации, а также АРМ, позволяющие вводить в систему данные лабораторий (паспорта качества, акты приёма-сдачи и т.п.) и информацию из других подразделений.

На рис. 5 слева отображено рабочее окно АРМ диспетчера, контролирующего процесс перекачки нефти. Информация по всем элементам может быть представлена на любом уровне просмотра как в графическом виде, так и путём автоматической передачи в стандартный шаблон документа в виде Microsoft Excel 97 (2000, XP), доступный для редактирования и печати. При передаче в документ автоматически помещается текущее время/дата, а также необходимое количество строк примечания.

В правом окне выведены примеры документов «Паспорт качества» и «Акт приема-сдачи», автоматически заполняющиеся технологическими параметрами и вводимыми из лаборатории результатами проб.

Все значения параметров на мнемосхеме, а также внештатные события и тревоги архивируются в БД с возможностью активного отката до двух месяцев (полный архив — в течение года) для последующего анализа. В модуле тревог реализованы мощные функции поиска и фильтрации событий, обеспечивающие удобное и наглядное представление информации, а также получение хронологических отчетов до и после указанной пользователем временной точки.

На рис. 6 представлено окно модуля для работы с историческими трендами значений, получаемыми из формируемой проектом архивной БД. В данном модуле реализован механизм автоматического масштабирования оси значений, а также механизмы выделения «среза» значений графика по времени. Одновременно может быть отображено задаваемое количество динамических графиков для различных элементов с возможностью сравнения в одном окне технологических параметров с различных пунктов сдачи-приёма нефти.

Уровень 4: СЗМН (Северо-западные магистральные нефтепроводы) — на этот уровень передается информация, необходимая для анализа и контроля объёмов сданной нефти, а также паспорта и акты, и текущие значения технологических параметров.

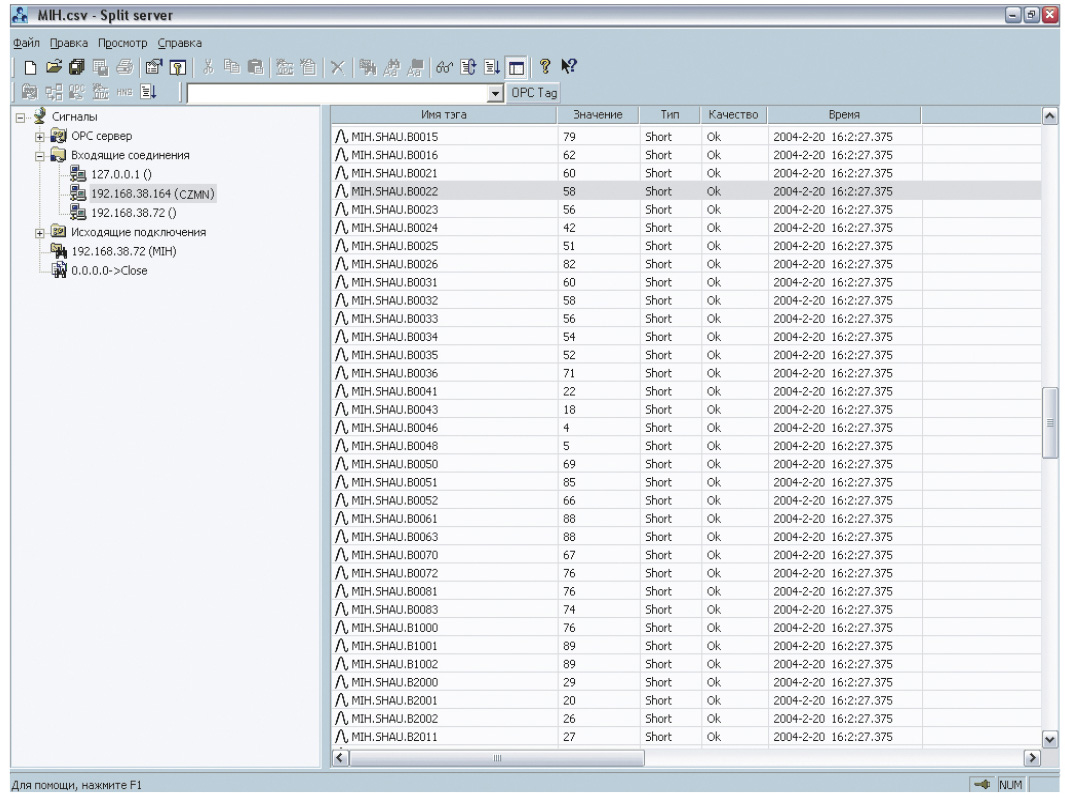

На рис. 7 изображено основное рабочее окно SplitOPC, в котором видна передача параметров между ПСП «Михайловка» и СЗМН. Полученные в ОРС-формате технологические параметры доступны для дальнейшего использования в любом приложении.

Заключение

В сентябре 2003 года система сдана в опытную эксплуатацию в ОАО «РИТЭК» на ПСП «Михайловка», в декабре 2003 года на ПСП «Набережные Челны».

Современные программные и аппаратные средства послужили базой для создания гибкой и надёжной системы управления технологическим процессом и отображения информации. В ней удалось реализовать всю полноту возможностей по непосредственному управлению разнородным оборудованием, качественному представлению визуальной информации на базе Web-интерфейсов, формированию архивной БД по любым параметрам и тревогам за требуемый промежуток времени.

Активное применение OPC-стандартов при построении проекта открывает широкие возможности по использованию аналогичных систем в областях промышленности, где применяются контроллеры и устройства, отвечающие спецификации OPC. ●

Авторы — сотрудники фирмы ПРОСОФТ-Системс

Тел: (343) 376-2820, 376-2826

Web: www.prosoft.ural.ru

E-mail: info@prosoft.ural.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!