Автор продолжает рассказ о разработке систем управления стендами, предназначенными для проверки компонентов нефтедобывающего оборудования. В этот раз представлен стенд тестирования гидрозащиты погружного электродвигателя установки электроцентробежных насосов. Подробно описаны состав стенда, процесс тестирования, а также аппаратная часть и программное обеспечение системы управления.

В [1] было рассказано о стенде тестирования погружного электродвигателя (ПЭД). Итак, прошедший все испытания и заполненный маслом двигатель отправляется работать в нефтяную скважину. Для того чтобы он работал в скважине продолжительное время, его необходимо защищать от агрессивной среды. Во-первых, во время работы ПЭД нагревается до температуры порядка 90...110°С. Это приводит к расширению масла в двигателе. Лишнее масло необходимо удалить из его полости. Однако при остановке ПЭД по какой-либо причине двигатель остынет и масла в его полости будет не хватать. Вторым наиболее неблагоприятным условием работы ПЭД в скважине является то, что давление в скважине больше, чем давление в полости двигателя. Из-за разности давлений пластовая жидкость через сальники проникает в полость двигателя, снижая тем самым его ресурс.

Именно поэтому в состав установки электроцентробежного насоса входит гидрозащита (протектор). Гидрозащита предназначена для предотвращения проникновения пластовой жидкости во внутреннюю полость электродвигателя, компенсации изменения объёма масла во внутренней полости от температуры ПЭД и передачи крутящего момента от вала двигателя к валу насоса.

В гидрозащитах (ГЗ) западного исполнения, а с недавнего времени и в некоторых типах ГЗ российского производства устанавливается опорный подшипник, который держит осевую нагрузку вала насоса — это ещё одна функция ГЗ. Однако большинство российских гидрозащит не содержит опорных подшипников, так как считается, что это функция насоса, где он и устанавливается.

Из всего сказанного следует, что ГЗ является важным компонентом установки. Для того чтобы снизить процент отказов установок из-за гидрозащит, был разработан стенд тестирования ГЗ. Стенд позволяет эмулировать агрессивную среду скважины, максимально приближая её к реальной.

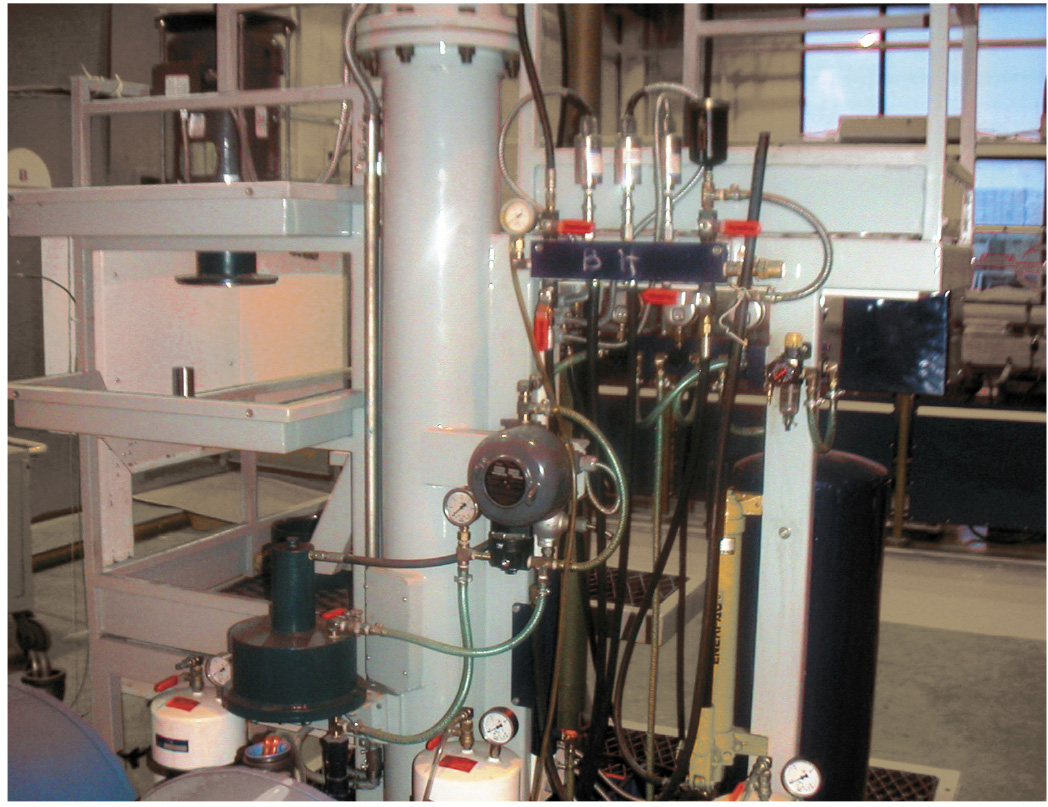

На рис. 1 представлен общий вид стенда. Основная задача металлоконструкции стенда заключается в том, чтобы оператор мог легко установить на стенд гидрозащиту любого размера.

Для этих целей предусмотрена балка с тельфером. Балка вращается вокруг вертикальной станины стенда, а тельфер снабжён направляющими роликами, позволяющими легко передвигаться вдоль балки. Таким образом, оператор без особых усилий может взять ГЗ со стеллажа и установить её на стенд. Гидрозащита крепится к станине при помощи тисков.

Силовой модуль состоит из следующих компонентов:

электродвигателя, приводящего вал ГЗ в движение;

гидравлического цилиндра, создающего осевую нагрузку на вал ГЗ;

датчика скорости и момента.

Силовой модуль подвешен на стальном тросе и сбалансирован противовесом таким образом, чтобы оператор мог руками поднимать или отпускать модуль при его установке на ГЗ. Противовес спрятан в полость центральной станины стенда.

Маслораздаточная станция имеет три ёмкости, содержащие

импортное масло для ГЗ импортного производства;

отечественное масло для отечественных ГЗ;

промывочное масло.

Масло через гидравлическую систему стенда подаётся к гидрозащите с помощью трёх электронасосов.

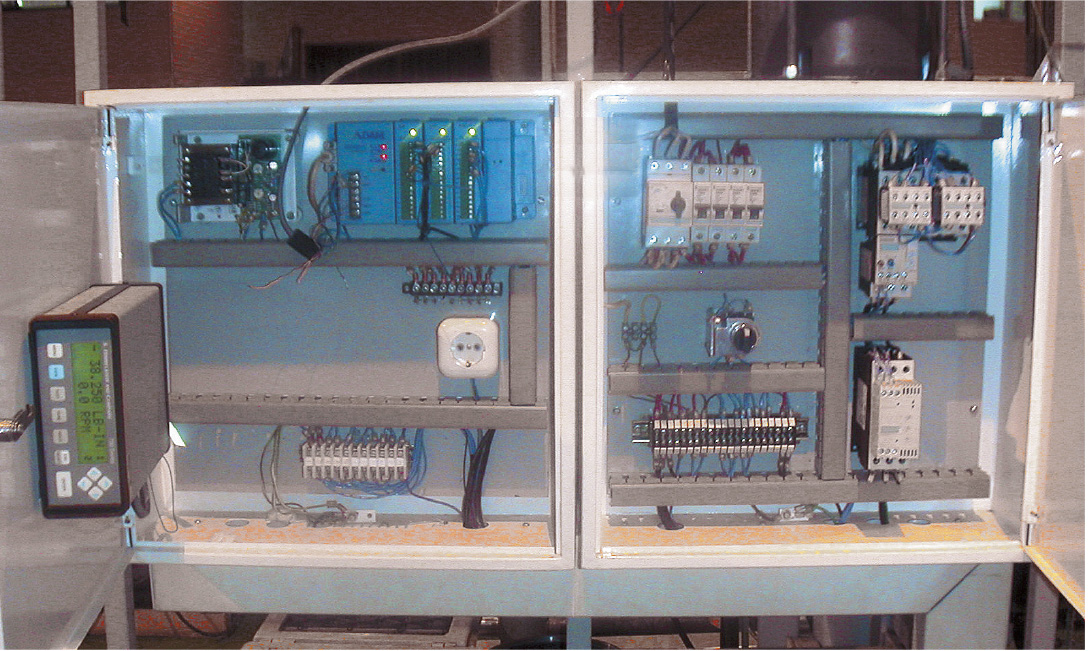

Электрический шкаф (рис. 2) состоит из двух частей. Силовая часть шкафа укомплектована изделиями фирмы Siemens серии SIRIUS, такими как блок автоматических выключателей, устройство плавного пуска, реверсивный контактор, клеммная колодка. Во второй части шкафа расположен промышленный контроллер ADAM-5510 фирмы Advantech, вторичный преобразователь L700 фирмы Himmelstein, используемый для сигналов датчиков скорости и момента, а также блок питания.

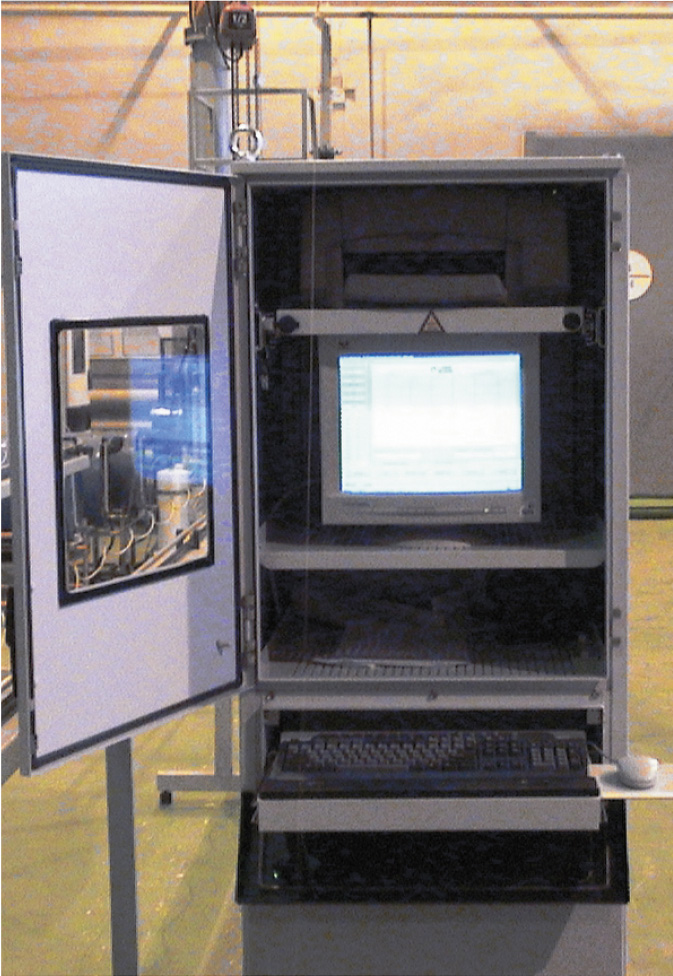

Уже традиционно аппаратура рабочего места оператора (рис. 3) была размещена в пылевлагозащищённом (степень защиты IP55) шкафу PC Cabinet серии PROLINE фирмы Schroff. Шкафы этой фирмы очень удобны в эксплуатации. Они допускают двухстороннее обслуживание, а также имеют большой ассортимент дополнительного оборудования (телескопические и стационарные полки, выдвижные ящики, блоки розеток и т.д.), которое очень легко крепится на любой высоте внутри шкафа. Так как шкаф «напичкан» дорогостоящей аппаратурой, то немаловажную роль играют замки, которыми снабжены все двери и ящики.

Количество этапов тестирования зависит от типа ГЗ. Все типы гидрозащит и допуски измеряемых параметров (температура, мощность, давление открытия клапанов или срабатывания диафрагм), с которыми потом сравниваются результаты теста, введены в базу данных. Итак, оператор установил ГЗ на стенд, выбрал в программе соответствующий тип и начинает проводить испытания.

Прежде всего, из ГЗ сливается всё масло, которое находится внутри. Затем производится опрессовка торцевых уплотнителей. Это очень важный момент, так как полость ГЗ связана с полостью двигателя, и если торцевой уплотнитель не держит внешнее давление, которое действует на него в скважине, то пластовая жидкость попадёт в протектор, а следовательно, и в двигатель. Опрессовка производится воздухом под высоким давлением. Если уплотнитель держит давление и воздух не просачивается через него, значит, он исправен.

После опрессовки ГЗ заполняют маслом. Как уже отмечалось, масло для западных и отечественных ГЗ разное. Кроме того, импортную ГЗ заполняют горячим маслом (90°С).

После заправки маслом на гидрозащиту устанавливается силовой модуль. Оператор выбирает направление вращения и запускает двигатель. Начинается процесс тестирования ГЗ.

Если протектор без опорного подшипника, то на него не дают осевую нагрузку. Такой протектор обкатывается в течение 20-30 минут. При этом контролируют потребляемую мощность. В начале обкатки мощность завышена. С течением времени подвижные детали притираются и мощность снижается. Затем она входит в норму и не изменяется до конца тестирования.

Так же контролируется температура ГЗ. Измеренные параметры сравниваются с допусками, и делается вывод о пригодности протектора.

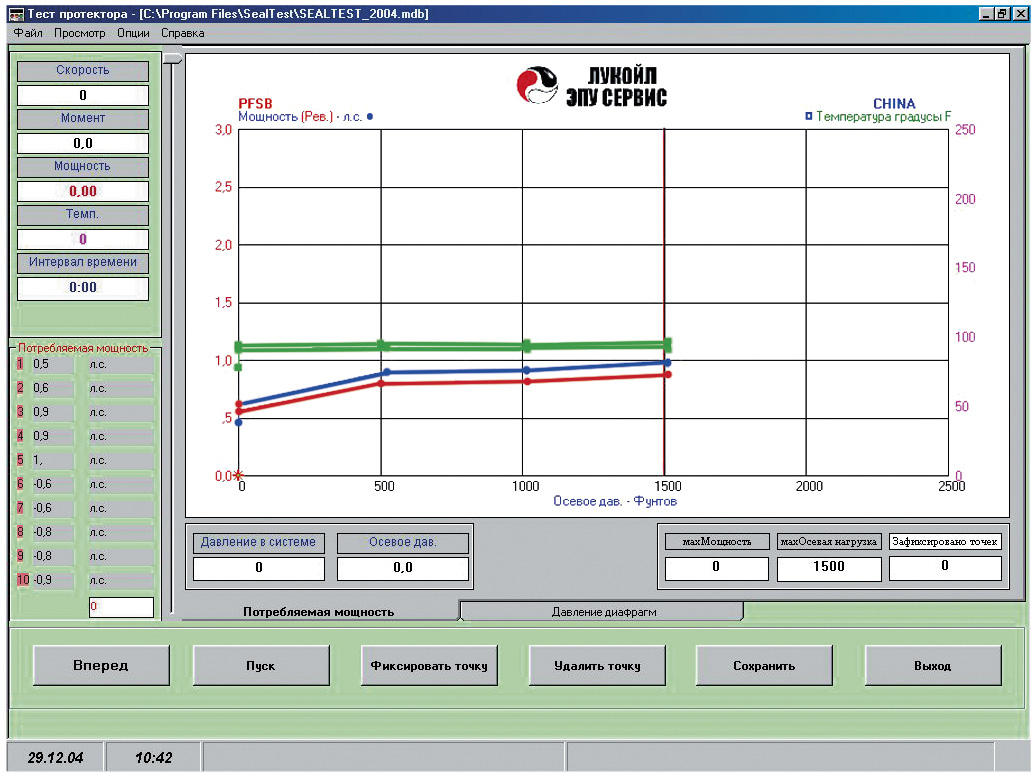

Если ГЗ имеет опорный подшипник, то гидроцилиндр силового модуля даёт на вал осевую нагрузку. Проанализируем результаты тестирования ГЗ с осевой нагрузкой по графику, показанному на рис. 4. Ось абсцисс — осевое давление в фунтах. Ось ординат имеет две шкалы: шкалу температуры (справа на графике) и мощности (слева). График синего цвета соответствует мощности при прямом вращении, а красного – при реверсивном. Зелёным цветом изображён график температуры. По синему графику видно, что при увеличении нагрузки на вал от 0 до 500 фунтов мощность возрастает от 0,6 до 0,9 л.с. При дальнейшем увеличении нагрузки до 1000 фунтов мощность держится на уровне 0,9 л.с. Это означает, что ГЗ справляется с нагрузкой. При максимальной для этого типа протектора нагрузке, равной 1500 фунтов, потребляемая мощность равна 1 л.с. При реверсивном вращении (красный график) мощность снизилась. Это объясняется тем, что детали притёрлись.

Весь процесс тестирования можно проводить как вручную, так и в автоматическом режиме.

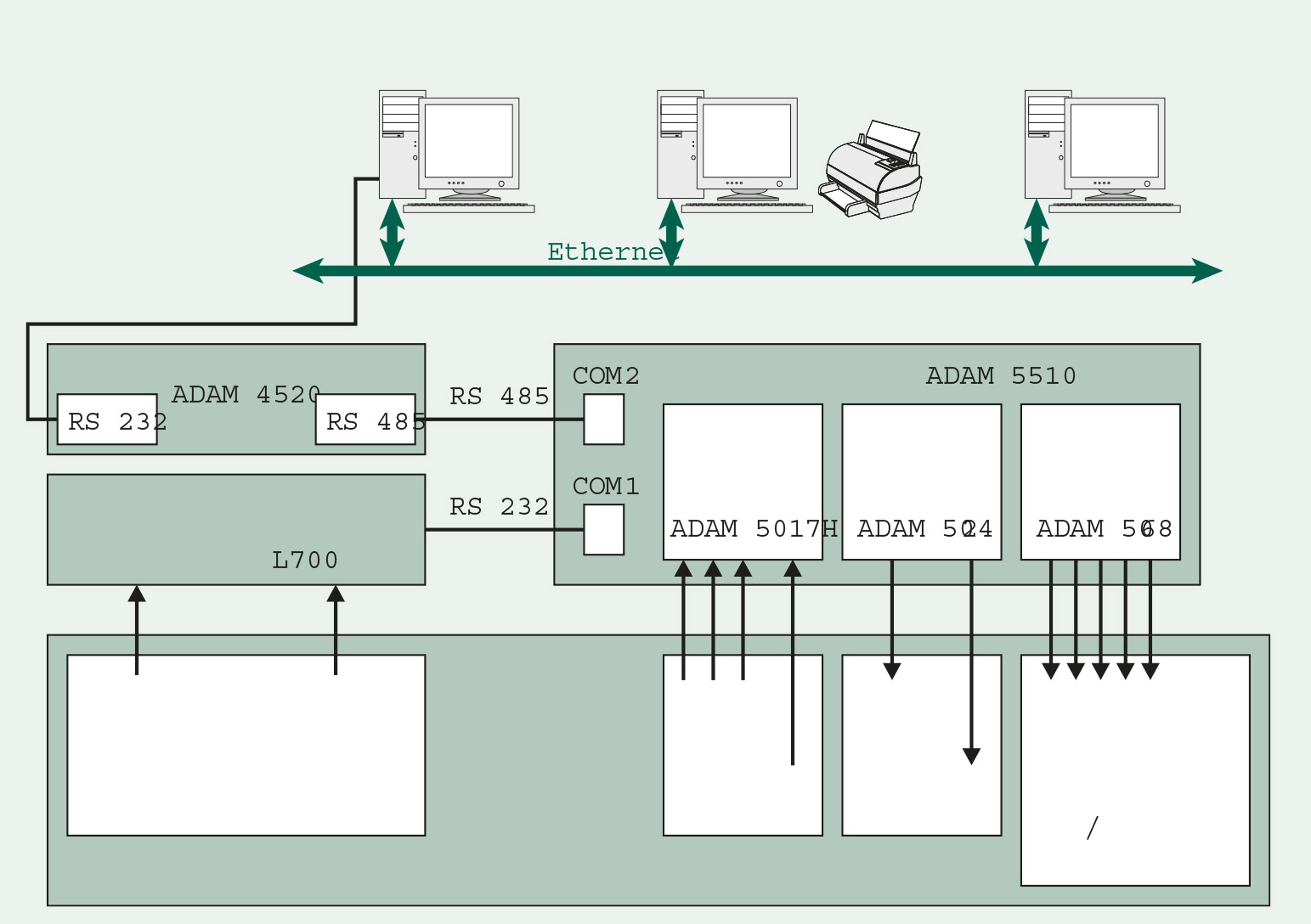

Функциональная схема системы управления стендом тестирования гидрозащиты погружного электродвигателя приведена на рис. 5.

Система управления построена на базе промышленного контроллера ADAM-5510. Выбор контроллера обусловлен его высокой надёжностью и вычислительными возможностями, а также большим ассортиментом модулей расширения и наличием необходимого набора последовательных портов. В данной системе управления были задействованы следующие модули:

восьмиканальный модуль аналогового ввода ADAM-5017H;

четырёхканальный модуль аналогового вывода ADAM-5024;

восьмиканальный модуль релейной коммутации ADAM-5068.

К модулю аналогового ввода подключаются три датчика давления Setra и датчик температуры Omega TX92. К модулю аналогового вывода подключён электропневмопреобразователь фирмы Fisher, который через усилитель связан с гидроцилиндром силового модуля, создающим осевое давление при испытаниях. Второй канал аналогового вывода связан с дозатором масла. Релейный модуль обеспечивает коммутацию цепей управления электронасосами маслораздаточной станции, а также переключение режимов привода (пуск/стоп, реверс).

Расположение датчиков и исполнительных устройств показано на рис. 6.

Для нагрева масла служит ёмкость с тэном. Заданную температуру постоянно поддерживает терморегулятор ИТР 2527. Объединённый датчик момента и скорости вращения вала насоса Lebow соединён с вторичным преобразователем L700, который, в свою очередь, по интерфейсу RS-232 через последовательный порт COM1 передаёт информацию контроллеру ADAM-5510.

Связь контроллера с АРМ оператора реализована через порт контроллера СОМ2, интерфейс RS-485 (протокол ModBus RTU), преобразователь интерфейсов RS-232/RS-485 ADAM-4520 и интерфейс RS-232. АРМ оператора стенда тестирования ГЗ объединено сетью Ethernet с АРМ операторов других стендов, а также с АРМ мастера и компьютером учебного класса. На каждом стенде АРМ оператора управляет только соответствующим тестом. На АРМ мастера поступают отчёты со всех стендов и при необходимости распечатываются. Мастер не полномочен вмешиваться в процесс тестирования, однако наблюдать за ним может. Компьютер учебного класса не наделён управляющими функциями, а служит только для отслеживания действий оператора и организации просмотра в реальном масштабе времени текущих мнемосхем процесса тестирования.

В самое ближайшее время стенды, объединённые промышленной сетью, планируется подключить к уже готовой корпоративной сети предприятия.

Программное обеспечение промышленного контроллера ADAM-5510 разрабатывалось с применением системы UltraLogik32. В частности, для стабилизации осевого давления использовался готовый ПИД-регулятор из штатной библиотеки UltraLogik32.

Сразу хочется отметить преимущества 32-разрядной версии данной системы разработки программного обеспечения. Во-первых, увеличился список поддерживаемых промышленных протоколов, а процедура привязки сетевых переменных к портам контроллера при этом осталась такой же простой. Во-вторых, отпала необходимость собирать вручную объектные файлы внешних процедур. В-третьих, встроена поддержка нескольких языков программирования. Ну и, наконец, теперь можно создавать библиотечные модули и разрабатывать для них свой интерфейс.

Программное обеспечение верхнего уровня разработано в среде Visual Basic 6.0. Если вернуться к рис. 4, то на его примере можно показать возможности, предоставляемые программой верхнего уровня оператору в режиме ручного управления: на экране монитора отображаются показания датчиков, слева от графика размещён ползунок-регулятор, управляющий осевым давлением, в нижней части экрана расположены активные кнопки управления. Графики характеристик, построенные по результатам тестирования, выявленные значения параметров и заключение о состоянии ГЗ включаются в отчёт, который пересылается на АРМ мастера.

Разработанный стенд позволяет снизить количество отказов установок электроцентробежных насосов, используемых для добычи нефти, по причине выхода из строя гидрозащиты.

Стенд работает в жёстких условиях цеха, в двухсменном режиме, поэтому его аппаратная часть укомплектована современными средствами автоматизации фирмы Advantech, которые уже зарекомендовали себя как надёжные и безотказные компоненты систем управления других стендов. Модульный принцип построения контроллера ADAM-5510 снижает затраты на ремонт: заменить вышедший из строя модуль гораздо дешевле, чем менять весь контроллер.

Открытая архитектура применяемых контроллеров и IBM PC совместимость делают их удобными для программирования и позволяют использовать общую среду разработки.

Высокая степень унификации на программном уровне достигается благодаря использованию ОРС-технологии. ●

Комелин А. Автоматизированная система управления стендами тестирования погружного электрооборудования// Современные технологии автоматизации. — 2004. — № 3.

Автор — сотрудник ЗАО «Лукойл ЭПУ Сервис»

Телефон/факс: (34667) 497-50/46

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1075 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1188 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1102 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1390 0 0