Описание технологического процесса

Полное наименование объекта, описанного в данной статье, – установка комплексной подготовки газа (УКПГ). УКПГ разработана и изготовлена ЗАО НТК «Модульнефтегазкомплект» (г. Уфа). Рабочий проект привязки выполнен ООО НИПФ «ТЭРМ» (г. Тюмень). Внешний вид установки показан на рис. 1.

Она была введена в эксплуатацию в 2007 году. Расположена на территории Ямало-Ненецкого автономного округа (среднегодовая температура воздуха минус 7,8°С, среднемесячная температура воздуха наиболее холодного месяца января минус 26,4°С, а самого жаркого месяца июля – плюс 15,4°С, абсолютный минимум минус 56°С, абсолютный максимум плюс 34°С).

Установка предназначена для:

- приёма и замера поступающих с месторождения (с разведочных скважин и кустовых площадок) газа и конденсата;

- подготовки газа до товарных кондиций (по ОСТ 51.40-93);

- подготовки и стабилизации конденсата (по ОСТ 51.65-80);

- хранения товарного конденсата в резервуарах;

- очистки метанола от пластовой жидкости.

Закачка товарного конденсата производится в автоцистерны при помощи автоматической системы налива. Товарный газ подаётся в трубопровод ОАО «Сургутгазпром» при помощи дожимной компрессорной станции (ДКС), находящейся на территории УКПГ.

Подготовка газа производится за счёт низкотемпературной сепарации газа (эжекции) и расширения в сепараторах.

На установке подготовки газа реализованы следующие процессы:

- редуцирование давления и учёт газа по входным газопроводам (шлейфам) от площадок кустов скважин газа;

- очистка газа от капельной жидкости и механических примесей, выносимых из пласта;

- осушка газа методом низкотемпературной сепарации;

- охлаждение сырого газа и подогрев осушенного газа;

- подача газа в газопровод;

- разделение газа и пластовой жидкости;

- разделение пластовой жидкости на конденсат и водно-метанольный раствор (ВМР);

- подача газа на собственные нужды и замер по направлениям (потребителям);

- аварийное дистанционное отключение шлейфов от УКПГ и переключение их на горизонтальный факел;

- защита технологического оборудования при аварийных ситуациях;

- аварийное опорожнение оборудования и сжигание газа на вертикальном факеле;

- подача метанола по метанолопроводу на кусты скважин для дозирования в газопроводы с целью предотвращения гидратообразования.

Все технологические объекты соединены внутриплощадочными трубопроводами, линиями автоматизации, управления и электроснабжения. Коммуникации проложены на опорах, трубопроводы теплоизолированы, а трубопроводы сброса с предохранительных клапанов, продувки и дренажа аппаратов дополнительно обогреваются электрически. Основное технологическое оборудование установки комплексной подготовки газа размещено на открытой площадке с твёрдым покрытием.

Продукция с кустов скважин газоконденсатных месторождений лицензионного участка ООО «Севернефть-Уренгой» поступает на УКПГ через блок входных манифольдов, который позволяет осуществлять подключение и отключение кустов скважин от УКПГ, а также продувку шлейфов. На входных трубопроводах установлены первичные и вторичные приборы контроля температуры и давления. Из блока входных манифольдов с кустов газоконденсатных скважин газожидкостная смесь поступает двумя потоками на вход установки во входные сепараторы С-1 и С-2. В этих трёхфазных сепараторах из газового потока отделяется жидкая фаза – газовый конденсат и водно-метанольный раствор. Очищенный от капельной жидкости газ входных сепараторов через узел измерения и регулирования подаётся в теплообменные аппараты, где охлаждается потоком подготовленного газа. Выделившаяся жидкая фаза отделяется в дополнительно установленном сепараторе С-7. После сепаратора С-7 газ через узел регулирования с давлением 2,5 МПа поступает в выходной трёхфазный сепаратор С-3, в котором происходит окончательная очистка газа от капельной жидкости. Очищенный в С-3 от капельной жидкости газ направляется в теплообменники АТ 1…4 на рекуперацию (возврат) холода входному потоку газа. Поток газа после АТ подаётся на площадку узла переключения потоков и далее на ДКС. Учёт газа, подаваемого в магистральный трубопровод, осуществляется на узле коммерческого учёта газа. Часть очищенного от капельной жидкости газа из сепаратора С-3 направляется в блок измерения и регулирования (БИР) расхода газа на собственные нужды.

Отстоявшаяся тяжёлая жидкая фаза (водно-метанольный раствор) из трёхфазных сепараторов С-1 и С-2 через клапанную сборку подаётся в ёмкость метанола ЕМ-1. Газовый конденсат (отстоявшаяся лёгкая жидкая фаза) из трёхфазных сепараторов С-1 и С-2 направляется в блок разгазирования конденсата высокого давления трёхфазного сепаратора С-4 и далее через концевую сепарационную установку в резервуарный парк. Отгрузка газоконденсата из резервуаров осуществляется в автоцистерны при помощи автоматической системы налива.

Программно-технический комплекс

Полевое оборудование и нижний уровень АСУ ТП

Для автоматизации технологического процесса УКПГ необходимы датчики, позволяющие осуществлять дистанционный контроль температуры, давления, расхода газа и жидкостей, а также исполнительные устройства, с помощью которых производится регулирование уровней жидкости и давления газа в технологических аппаратах.

В качестве первичных измерительных преобразователей системы автоматизации УКПГ используется следующее оборудование:

- измерение температуры – интеллектуальный датчик температуры 248H фирмы Emerson Process (выходной сигнал 4…20 мА, HART-протокол), термопреобразователи ТСПУ Метран 276;

- измерение давления в трубопроводах и технологических ёмкостях – датчики избыточного давления 2088 фирмы Emerson Process (выходной сигнал 4…20 мА, HART-протокол);

- измерение уровня жидкости и уровня раздела сред (конденсат – ВМР) – преобразователи уровня AT100 фирмы K-TEK (4…20 мА, HART-протокол), буйковые преобразователи уровня «Сапфир»-22ДУ (выход 4…20 мА) производства ОАО «Теплоприбор»;

- сигнализация предельного уровня жидкости в технологических ёмкостях и аппаратах – преобразователи магнитные поплавковые ПМП фирмы НПП «Сенсор», термодифференциальные сигнализаторы LS51SC производства Delta M;

- измерение расхода газа в трубопроводах – интеллектуальные вихревые расходомеры модели 8800D фирмы Emerson Process (выходной сигнал 4…20 мА, HART-протокол).

Широкое использование приборов с поддержкой протокола HART позволяет проводить настройку и диагностику приборов при помощи HART-коммуникаторов непосредственно от шкафов управления. Это ускоряет как обнаружение неисправностей полевого оборудования, так и восстановление работоспособности системы.

Для определения характеристик подготовленного газа используется интерференционный анализатор точек росы «КОНГ-Прима-10» производства НПО «Вымпел». Данный прибор осуществляет непрерывный контроль основных параметров природного газа – влагосодержание и содержание тяжёлых углеводородов. В интерференционном анализаторе точек росы реализован конденсационный принцип измерения с регистрацией процессов конденсации оптическим методом. Сущность метода заключается в измерении температуры, до которой необходимо охладить прилегающий к охлаждаемой поверхности слой влажного газа, для того чтобы довести его до состояния насыщения при рабочем давлении. В состав «КОНГ-Прима-10» входят первичный преобразователь (преобразователь точки росы – ПТР) и вторичный блок, осуществляющий общее управление анализатором. Вторичный блок установлен в шкафу системы контроля загазованности и выдаёт температуру точки росы по воде и по углеводородам в виде сигналов 4…20 мА на аналоговых выходах.

В связи с взрыво- и пожароопасностью объекта большое внимание при проектировании уделялось системе контроля загазованности. Из-за большой площади, занимаемой УКПГ, и отсутствия удалённых станций децентрализованной периферии основным датчиком загазованности, устанавливаемым на открытых площадках, был выбран газоанализатор СГОЭС производства ЗАО «Электростандарт-при-бор». Данный датчик, кроме унифицированного выходного сигнала 4…20 мА, имеет также интерфейс RS-485 с поддержкой протокола Modbus RTU. Использование интерфейса RS-485 позволило значительно сократить длину кабельных линий. Также весомым фактором при выборе данного датчика стал его широкий диапазон рабочих температур от –60 до +85°С. Все датчики были разделены на три группы по территориальному принципу. Подключение каждой группы выполнено посредством шлейфа, состоящего из информационного кабеля МКЭКШВ и кабеля КВВГ, подающего питание 24 В.

В блоках подачи метанола и блоках насосных установлены детекторные блоки датчиков загазованности ГСМ-05, произведённые НПП «Томская электронная компания».

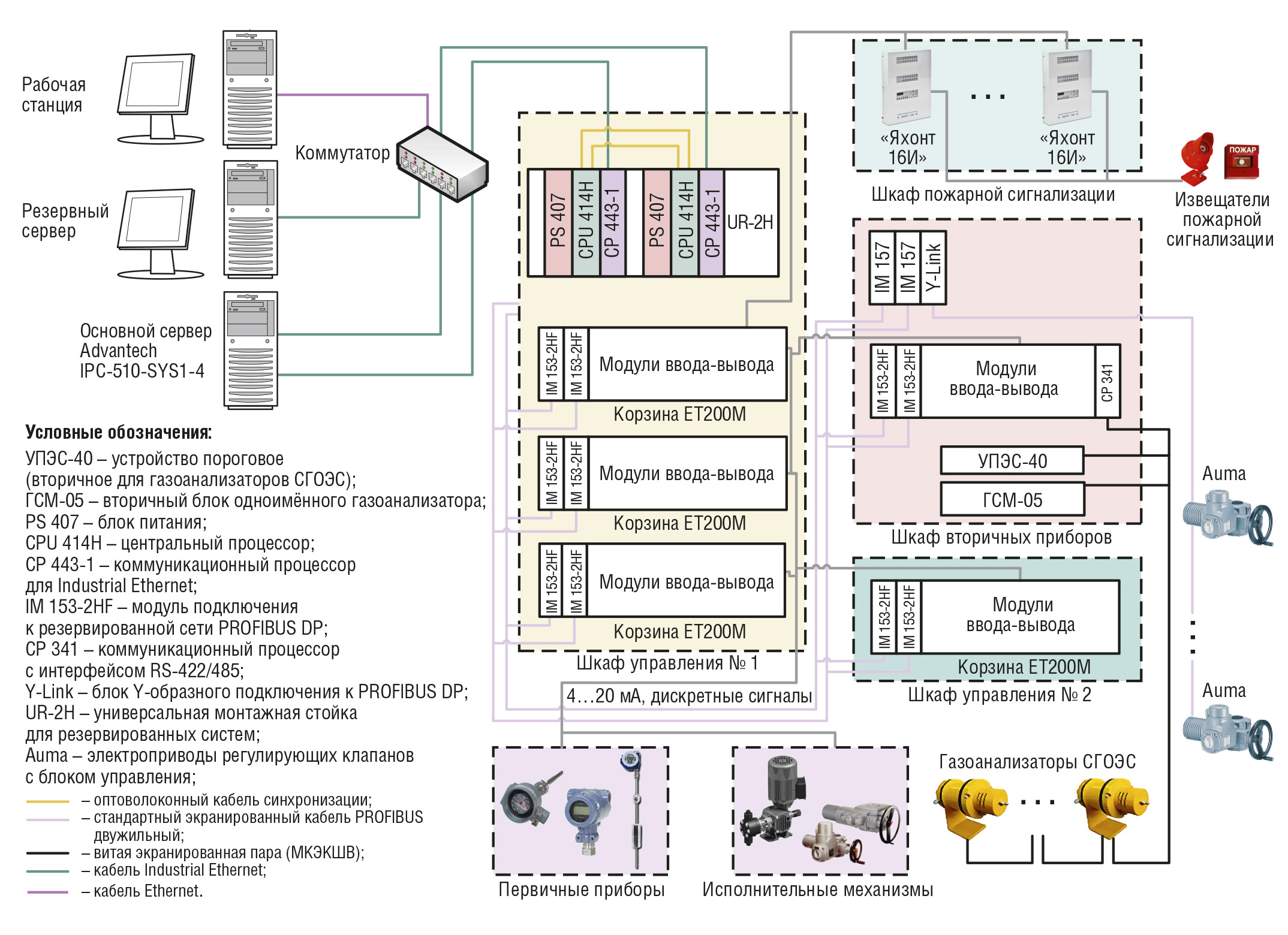

Общее число шкафов автоматики АСУ ТП УКПГ – 4, все они находятся в помещении операторной установки. Оборудование распределено по шкафам в соответствии с функциональным назначением:

- шкаф управления № 1 содержит центральные процессоры, корзины децентрализованной периферии SIMATIC ET200M;

- шкаф управления № 2 содержит корзины децентрализованной периферии SIMATIC ET200M;

- шкаф пожарной сигнализации содержит приборы контрольно-пожарные «Яхонт»;

- шкаф вторичных приборов содержит детекторные блоки датчиков загазованности ГСМ-05, пороговое устройство измерения уровня загазованности УПЭС-40, вторичный блок анализатора «КОНГ-Прима-10», а также блоки децентрализованной периферии SIMATIC для управления светозвуковой сигнализацией на технологических площадках установки, коммуникационные процессоры SIMA-TIC CP 341 для опроса устройств с интерфейсом RS-485 по протоколу Modbus RTU и блок Y-образного подключения к PROFIBUS DP.

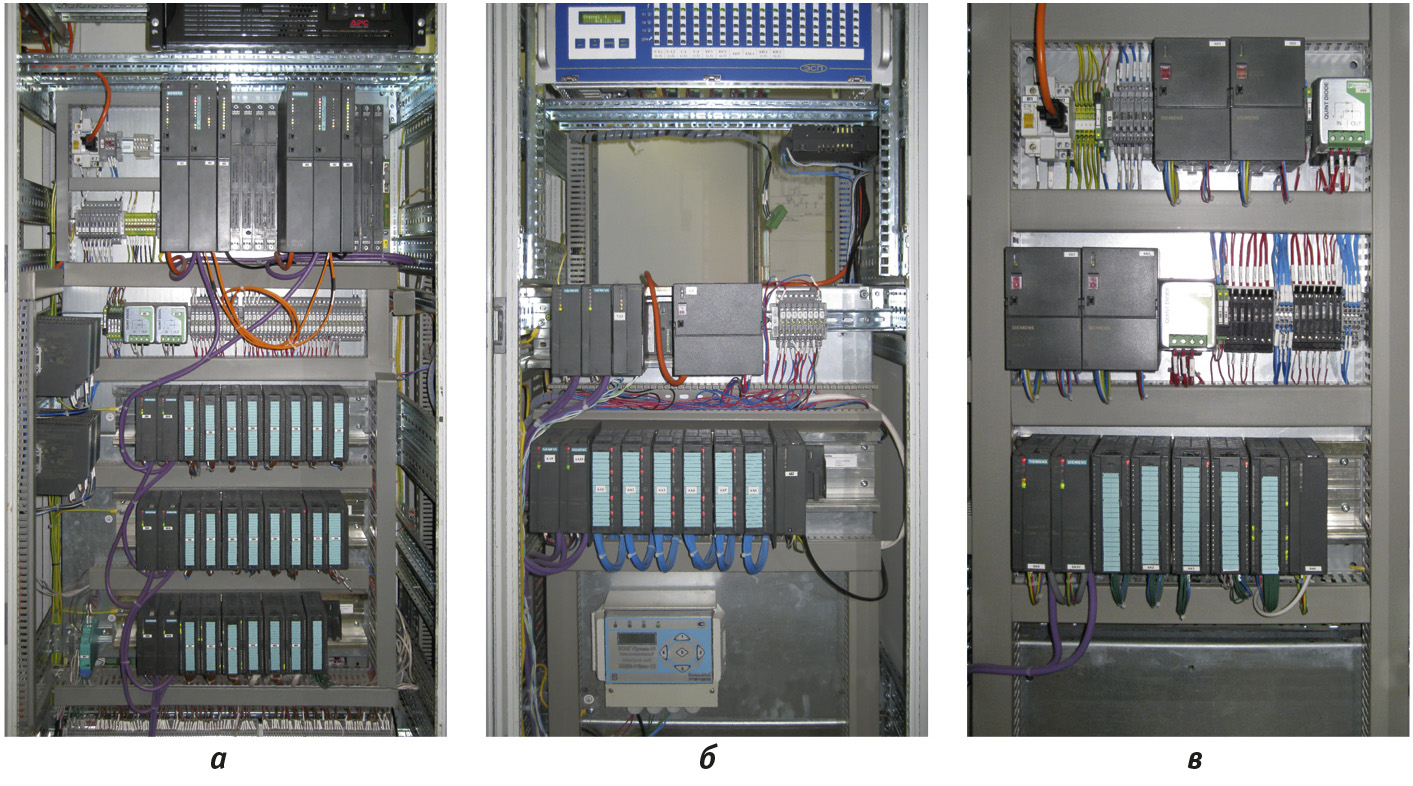

Каждый шкаф автоматики также содержит развязывающие реле, клеммные колодки, источники питания. Высокой надёжности работы оборудования способствует применение источников бесперебойного питания (компания APC). Все шкафы и конструктивные элементы производства фирмы Rittal. Фотографии основных шкафов описываемой системы приведены на рис. 2.

Система автоматизации УКПГ имеет классическую трёхуровневую структуру (рис. 3). На верхнем уровне располагаются серверы и рабочая станция, на среднем – контроллер системы S7-400H, на нижнем – датчики и исполнительные механизмы.

В качестве основы при проектировании АСУ ТП УКПГ была выбрана система автоматизации S7-400H, удовлетворяющая высоким требованиям по коэффициенту готовности, интеллектуальности и децентрализации, которые предъявляются к современным системам автоматизации. Кроме того, она предоставляет все необходимые функции для сбора и подготовки данных процесса, а также для управления, регулирования и контроля агрегатов и подсистем. Система автоматизации S7-400H и все остальные компоненты SIMATIC согласованы друг с другом. Полная универсальность в масштабах системы от пункта управления до датчиков и исполнительных устройств является само собой разумеющейся и гарантирует максимальную производительность системы.

В целях обеспечения высокой надёжности и постоянной готовности к функционированию в систему S7-400H заложен принцип резервируемости. Это означает, что все её существенные компоненты могут быть дублированы. В нашем случае достаточно было обойтись минимальным набором дублируемых компонентов:

- центральный процессорный модуль (CPU);

- блок питания;

- коммуникационный процессор;

- аппаратура для соединения центральных процессорных модулей;

- модули связи с децентрализованной периферией ET200M – IM 153-2.

Модули ввода-вывода не дублируются, так как это неоправданно увеличило бы стоимость АСУ ТП. Технологический процесс допускает выход из строя отдельных модулей ввода-вывода из состава ET200M. На этот случай имеется набор резервных модулей ввода-вывода, позволяющий достаточно быстро заменить любой отказавший модуль без угрозы останова технологического процесса.

Исходя из данных условий и требований, оптимальной была признана одноканально коммутируемая структурная форма периферии. Реализация такой формы возможна на базе устройства децентрализованной периферии ET200M, имеющего активную шину на объединительной плате (backplane bus) и резервный подчинённый (slave) интерфейсный модуль PROFIBUS DP – IM 153-2. Когда система находится в режиме резервирования, к модулям ввода-вывода могут обращаться обе подсистемы. В одиночном режиме главная подсистема всегда может обращаться ко всей коммутируемой периферии. Каждая подсистема S7-400H соединена с одним из двух slave-интерфейсов PROFIBUS DP устройства ET200M (через главный интерфейс PROFIBUS DP).

Блок Y-образного подключения (Y-Link) является шлюзом между резервированной ведущей системой PROFIBUS DP на базе S7-400H и нерезервированной ведущей системой PROFIBUS DP. Он позволяет подключать устройства, имеющие лишь один интерфейс PROFIBUS DP, к системе S7-400H в качестве коммутируемых систем ввода-вывода. Через Y-Link к резервируемой системе S7-400H подсоединяется одноканальная master-система PROFIBUS DP для связи с регулирующими электроприводами фирмы Auma.

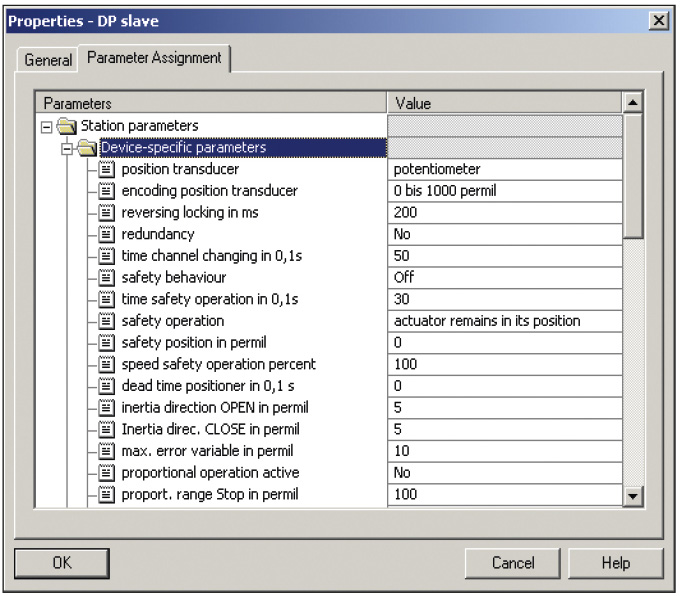

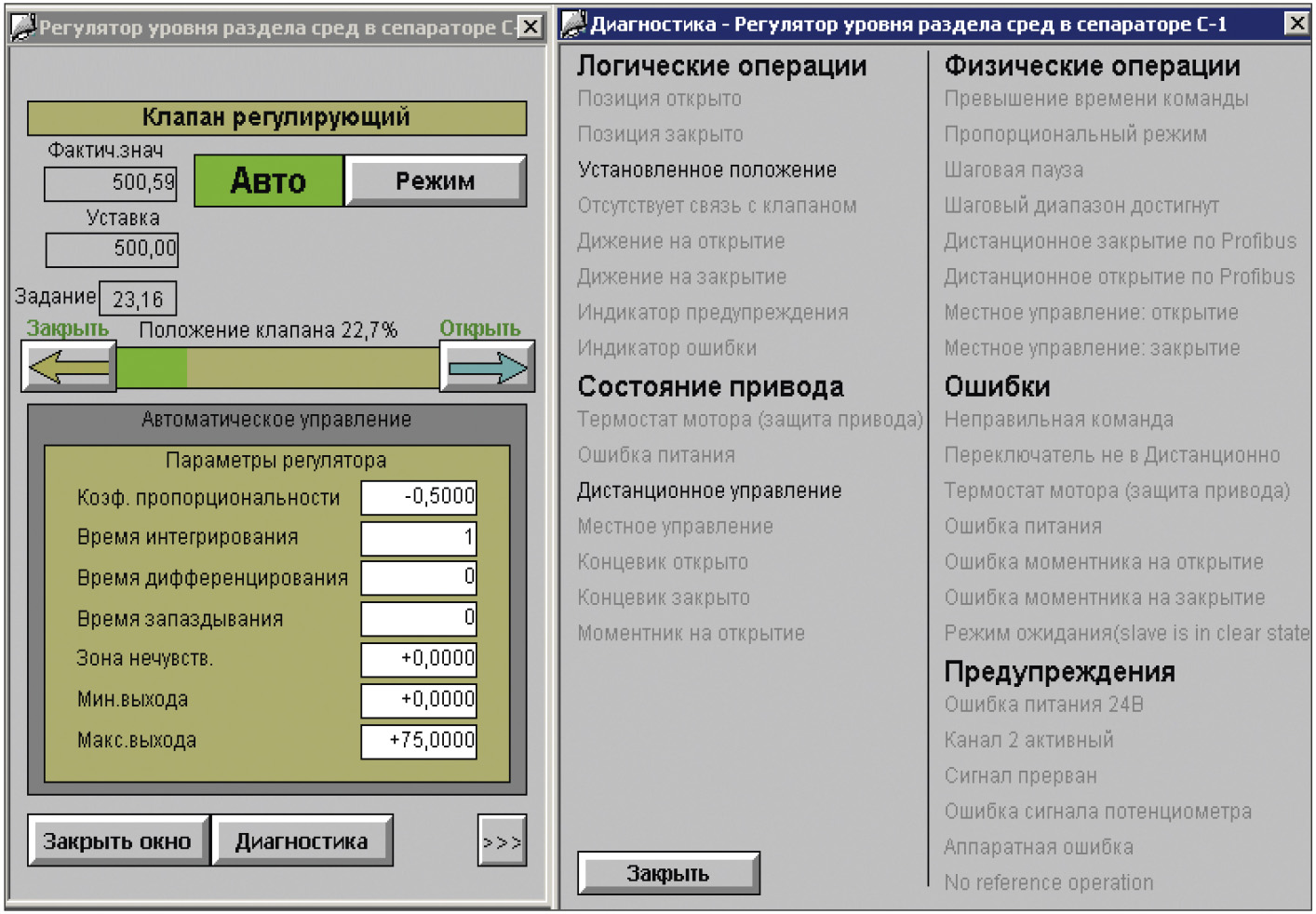

Использование в качестве регулирующей аппаратуры приводов с интерфейсом PROFIBUS DP создаёт условия для уменьшения требуемой длины кабельных линий. Все электроприводы соединяются последовательно одним кабелем. Использование интерфейса PROFIBUS позволяет с программатора при помощи пакета STEP7 (рис. 4) задавать параметры работы каждого клапана (чувствительность, временны́е характеристики, действия электропривода при возникновении какой-либо ошибки). Также по интерфейсу PROFIBUS передаётся полная диагностическая информация о каждом клапане (рис. 5), содержащая коды отказов электропривода и полную информацию о его текущем состоянии.

Верхний уровень АСУ ТП

В качестве основного сервера верхнего уровня АСУ ТП применяется промышленный IBM PC совместимый компьютер IPC-510-SYS1-4 компании Advantech с установленной операционной системой Windows XP.

В качестве приложения визуализации и сбора данных используется программный пакет SIMATIC WinCC 6.0, так как именно эта система человеко-машинного интерфейса (HMI) позволяет без лишних усилий использовать все возможности взаимодействия с контроллерами SIMATIC S7 (быстрый и резервированный канал обмена, обработка диагностических сообщений, выдаваемых непосредственно контроллером).

Верхний уровень реализован по технологии клиент–сервер и представлен основным сервером WinCC, клиентской рабочей станцией, а также резервным сервером. Резервный сервер по совместительству является и рабочей станцией, то есть предназначен для взаимодействия с технологическим персоналом. Основной же сер-вер организационно не предназначен для штатной работы на нём операторов.

Изначально была запроектирована схема с одним АРМ оператора. Но в процессе пусконаладки выявились следующие недостатки такой схемы:

-

в связи с запуском технологической установки до завершения процесса пусконаладки оборудования было неудобно совмещать на одном АРМ и наблюдение за технологическим процессом, и отладку аппаратного/ программного обеспечения;

-

в случае зависания программного обеспечения или выхода из строя аппаратных компонентов системного АРМ процесс восстановления работоспособности непозволительно затягивался;

-

процесс опытной эксплуатации выявил необходимость обеспечения возможности одновременного просмотра нескольких мнемосхем технологического процесса.

На основании этих замечаний было принято решение о закупке дополнительных рабочих станций. Одна станция выполняет функции резервного сервера WinCC, вторая является клиентским АРМ для основного сервера.

В случае долговременного сбоя основного сервера на клиентском АРМ запускается клиентское приложение, использующее данные резервного сервера.

Набор возможностей, предоставляемых системой WinCC, обычен для современных SCADA-систем: графическое отображение технологического процесса и его параметров, обеспечение управления процессом со стороны операторов, оповещение оператора о критическом состоянии процесса, архивирование текущих данных процесса и сообщений о событиях.

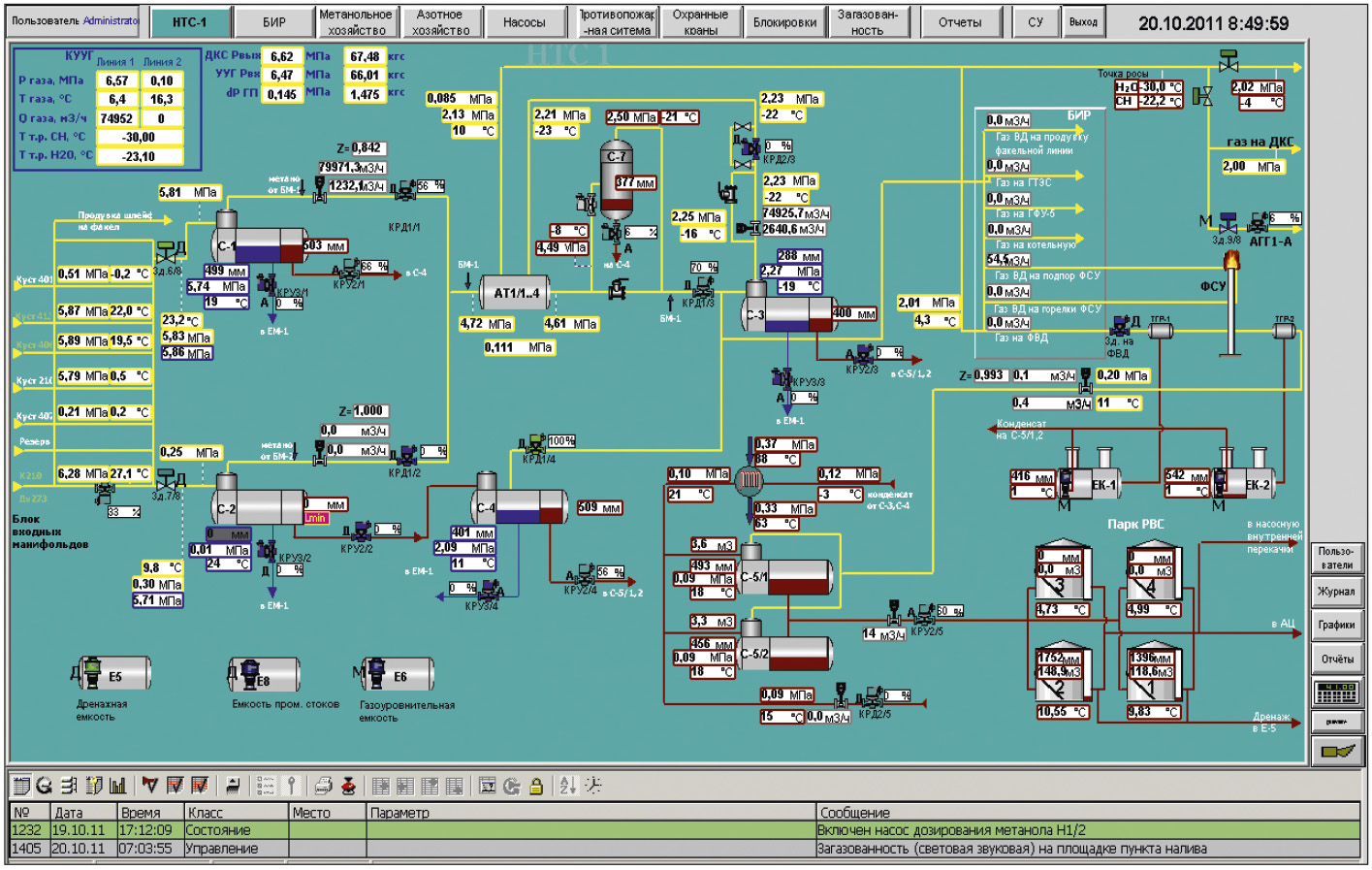

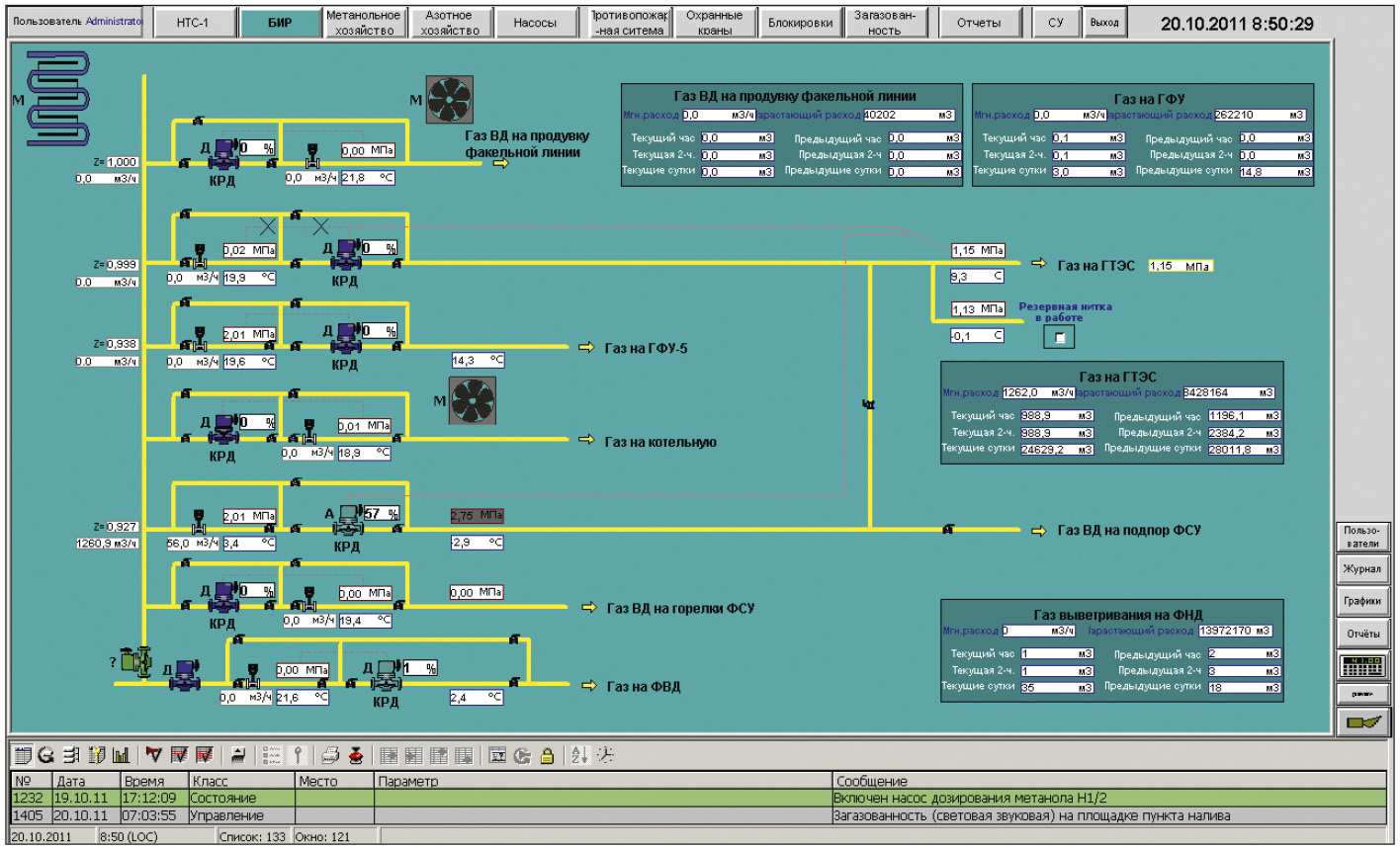

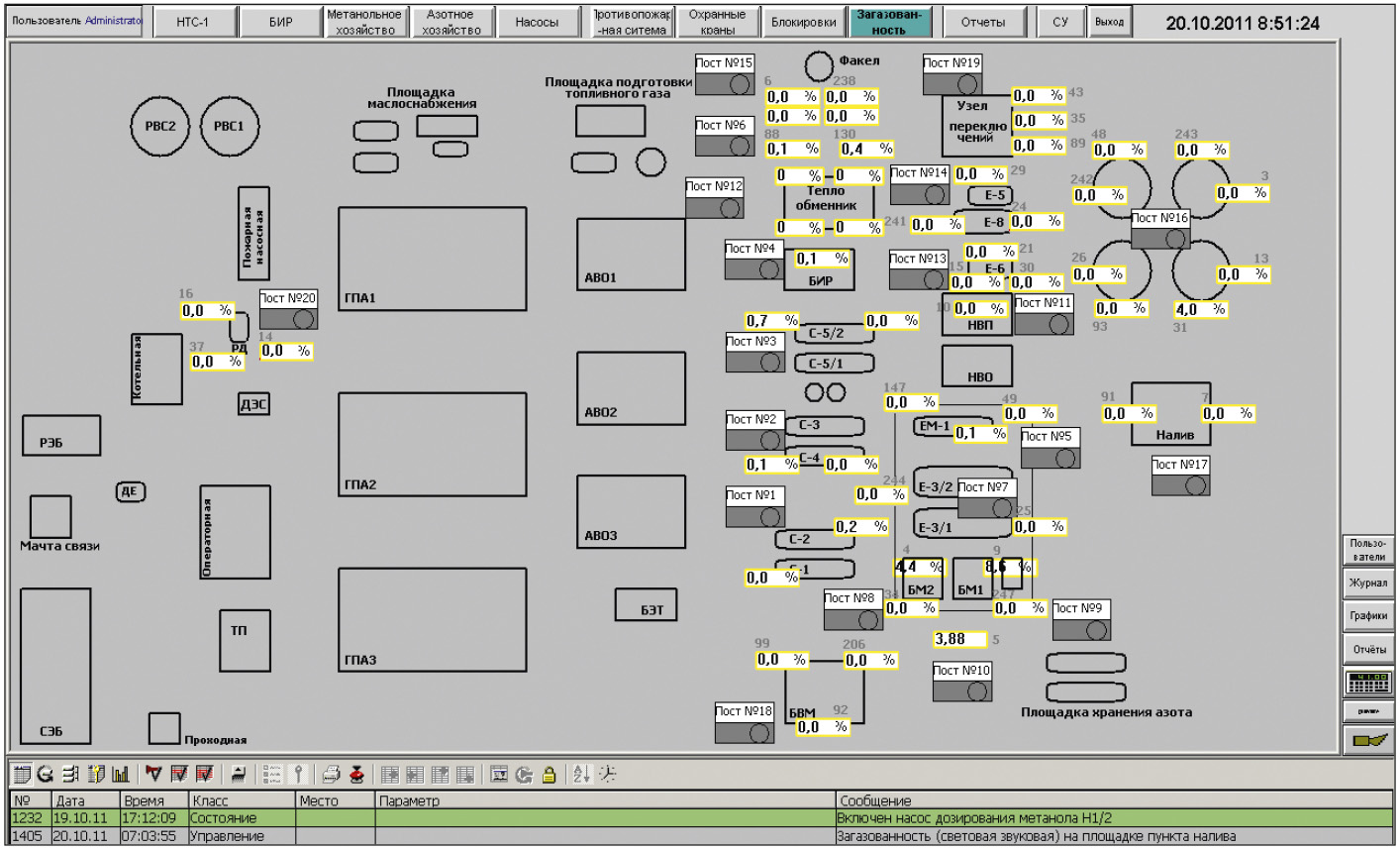

Мнемосхемы отображения технологического процесса разбиты по функциональному назначению: «НТС» (низкотемпературная сепарация, рис. 6), «БИР» (блок измерительно-регулирующий, рис. 7), «Загазованность» (система контроля загазованности, рис. 8) и т.д.

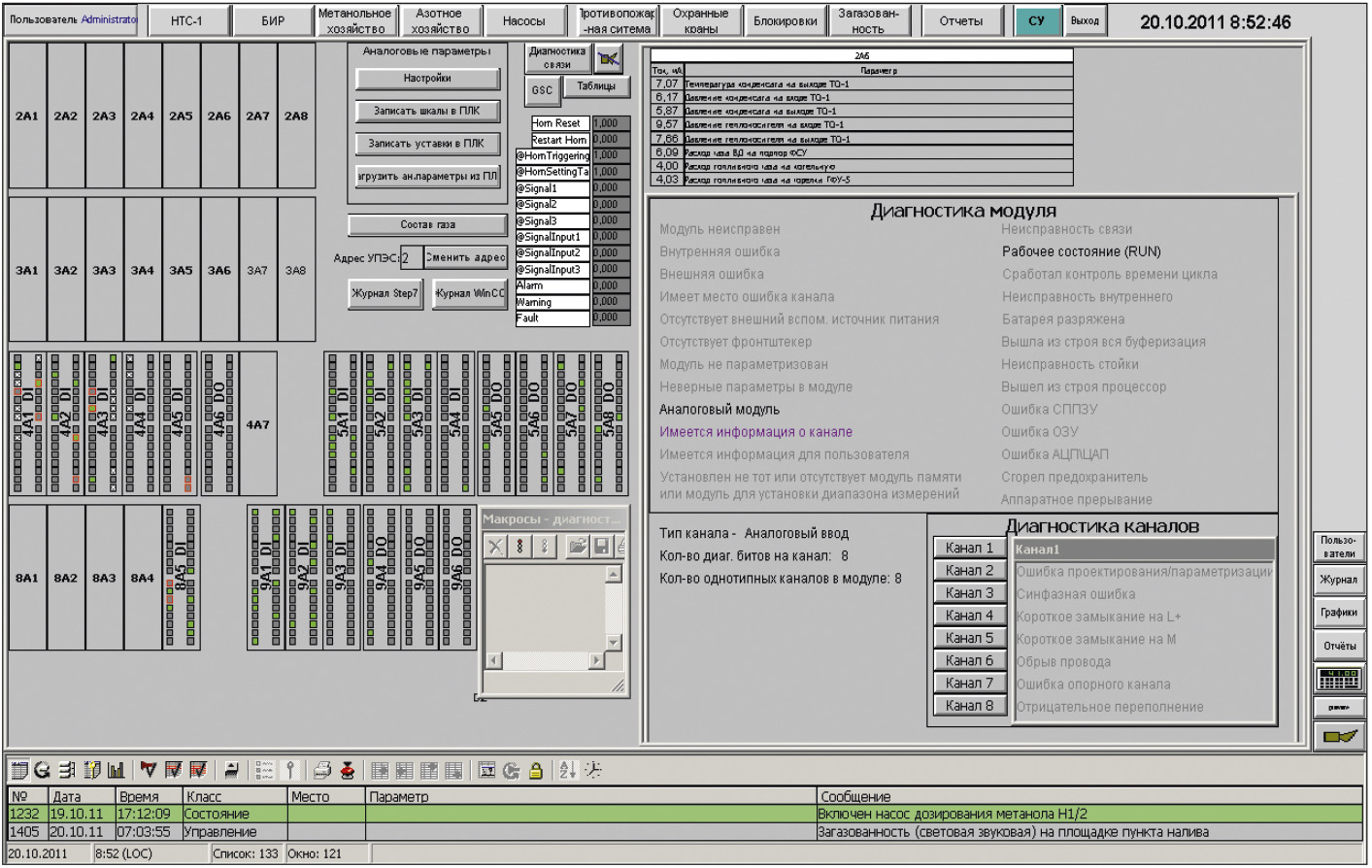

Для удобства обслуживания АСУ ТП специалистами службы КИПиА была разработана мнемосхема «СУ» (станция управления, рис. 9).

Эта мнемосхема отображает состояние всех модулей ввода-вывода, позволяет получать диагностическую информацию как по всему модулю, так и поканально (для аналоговых модулей). Для дискретных модулей можно задавать логику срабатывания входа-выхода (нормально разомкнутый или замкнутый сигнал); кроме того, есть возможность блокировать как входной, так и выходной сигналы (так называемое маскирование).

Серверное приложение в дополнение к своим основным функциям также обменивается данными с другими технологическими серверами (сервер телеметрии газопровода, сервер телеметрии газоконденсатного промысла, сервер дожимной компрессорной станции), являясь одновременно и OPC-сервером, и OPC-клиентом.

Заключение

В процессе эксплуатации оборудование АСУ ТП УКПГ показало себя надёжным и удобным в использовании. Возникающие неисправности и отказы оборудования легко диагностируются. Использование отказоустойчивого контроллера S7-400H позволяет заменять и добавлять новые компоненты системы, вносить изменения в программу контроллера и аппаратную конфигурацию, не допуская останова технологического процесса.

В целом архитектура АСУ ТП позволила эксплуатирующему персоналу уже после завершения пусконаладочных работ провести ряд мероприятий, расширяющих функциональность системы:

- добавление новых сигналов ввода-вывода;

- добавление новых объектов управления (регулирующие клапаны, электрозадвижки);

- изменение алгоритмов управления технологическими объектами. ●

E-mail: KamskyPaul@gmail.com

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!