Статья описывает информационно-измерительную систему контроля газовых скважин, реализованную ТОО «ВОТУМ» (г. Ивано-Франковск, Украина) по заказу «Регал Петролеум Корпорейшн Лимитед» на одном из газоконденсатных месторождений в Полтавской области. Целью разработки системы было повышение оперативности действий персонала для оптимизации отбора газа от каждой скважины.

При проектировании современных АСУ ТП разработчик имеет в своём распоряжении широкий спектр оборудования для реализации функций автоматизации. При выборе этих средств предпочтение отдаётся современным средствам полной интеграции, позволяющим объединить в одном программном пакете функции нижнего и верхнего уровней автоматизации. Эти средства, разработанные ведущими фирмами, как правило, имеют дополнительные возможности для работы со средствами автоматизации других фирм с помощью стандартизованных интерфейсов связи. Примером такой системы является широко используемая система управления процессами SIMATIC PCS7 (Process Control System 7) фирмы Siemens.

Система управления процессами SIMATIC PCS7 является системой управления технологическими процессами, построенной в соответствии с концепцией Siemens «полностью интегрированная автоматизация». Эта система может быть применена для автоматизации технологических процессов в различных отраслях промышленности. Она базируется на использовании стандартных изделий семейства SIMATIC S7. При этом допускается использование и средств автоматизации других фирм, обладающих необходимыми технико-экономическими характеристиками.

В 2013 г. ТОО «ВОТУМ» (г. Ивано-Франковск, Украина) выполнило разработку и успешное внедрение системы автоматизации установки комплексной подготовки газа на базе системы управления процессами SIMATIC PCS7 фирмы Siemens с интеграцией в эту систему контроллеров фирмы Phoenix Contact, а также разработало набор дополнительных функциональных блоков для контроля и управления технологическими параметрами. Система отличается широкими возможностями визуализации по сравнению с имеющимися аналогами.

Объектом автоматизации является установка комплексной подготовки газа на газоконденсатном месторождении в Полтавской области (Украина). Девять газовых скважин находятся в поле в радиусе до 10 км от места расположения установки комплексной подготовки газа (УКПГ) и центра управления. Возможность использовать централизованное электроснабжение для всех газовых скважин отсутствует. Поэтому по техническому заданию необходимо было предусмотреть возможность автономного питания.

Цели создания системы:

Система предназначена для сбора информации о состоянии технологических параметров устья скважин (рис. 1) и представления её в удобном виде на мониторе автоматизированного рабочего места оператора (АРМ).

Она предусматривает измерение на каждом устье скважины следующих параметров:

а также аварийную сигнализацию при отказе оборудования системы.

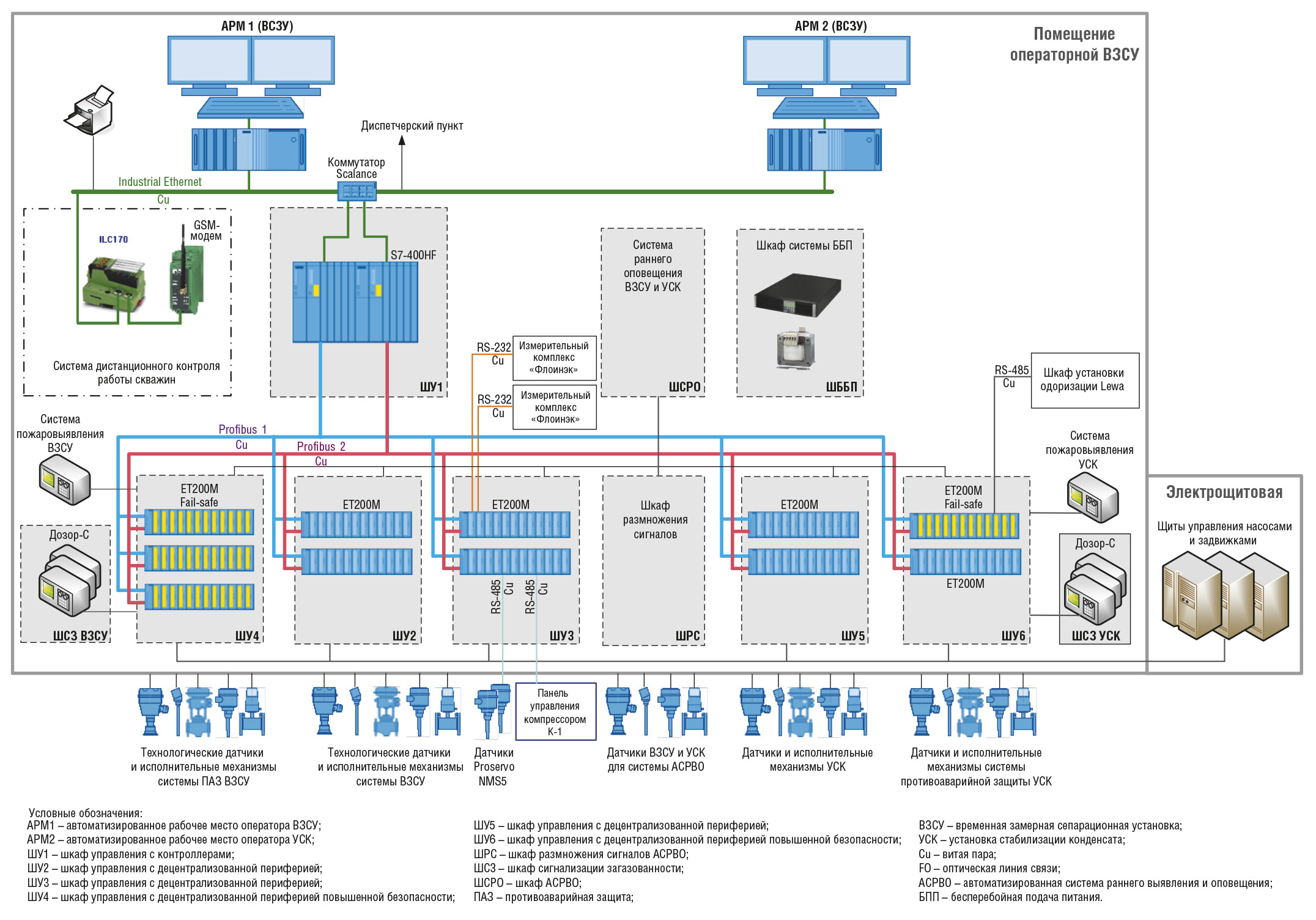

Для создания распределённой автоматизированной системы управления установки комплексной подготовки газа (УКПГ, рис. 2) использован резервированный контроллер S7-400HF с функциями безопасности и противоаварийной защиты (F-система), а также система управления непрерывными процессами SIMATIC PCS7 фирмы Siemens.

Реализация функций безопасности и противоаварийной защиты в контроллерах S7-400FH поддерживается программами безопасного управления (F-программами) центрального процессора, а также специальными сигнальными модулями (F-модулями).

Архитектура разработанного программно-аппаратного комплекса базируется на промышленных стандартах открытых систем и обеспечивает возможность его поэтапного развития и модернизации в течение всего жизненного цикла. Созданная система дистанционного контроля параметров скважины предусматривает возможность расширения и подключения дополнительных объектов и новых скважин. На рис. 3 показана разработанная структурная схема АСУ УКПГ.

Энергоснабжение шкафов контроля локальных контроллеров ряда скважин выполнено с использованием солнечных батарей RAD-SOL-SET-24-200IF фирмы Phoenix Contact. С целью уменьшения потребляемой мощности предусматривается применение датчиков давления Emerson 2051T-G с пониженным энергопотреблением и выходным сигналом в диапазоне 1–5 В. Остальные шкафы контроля системы питаются от стационарной сети электроснабжения с напряжением 220 В и частотой 50 Гц.

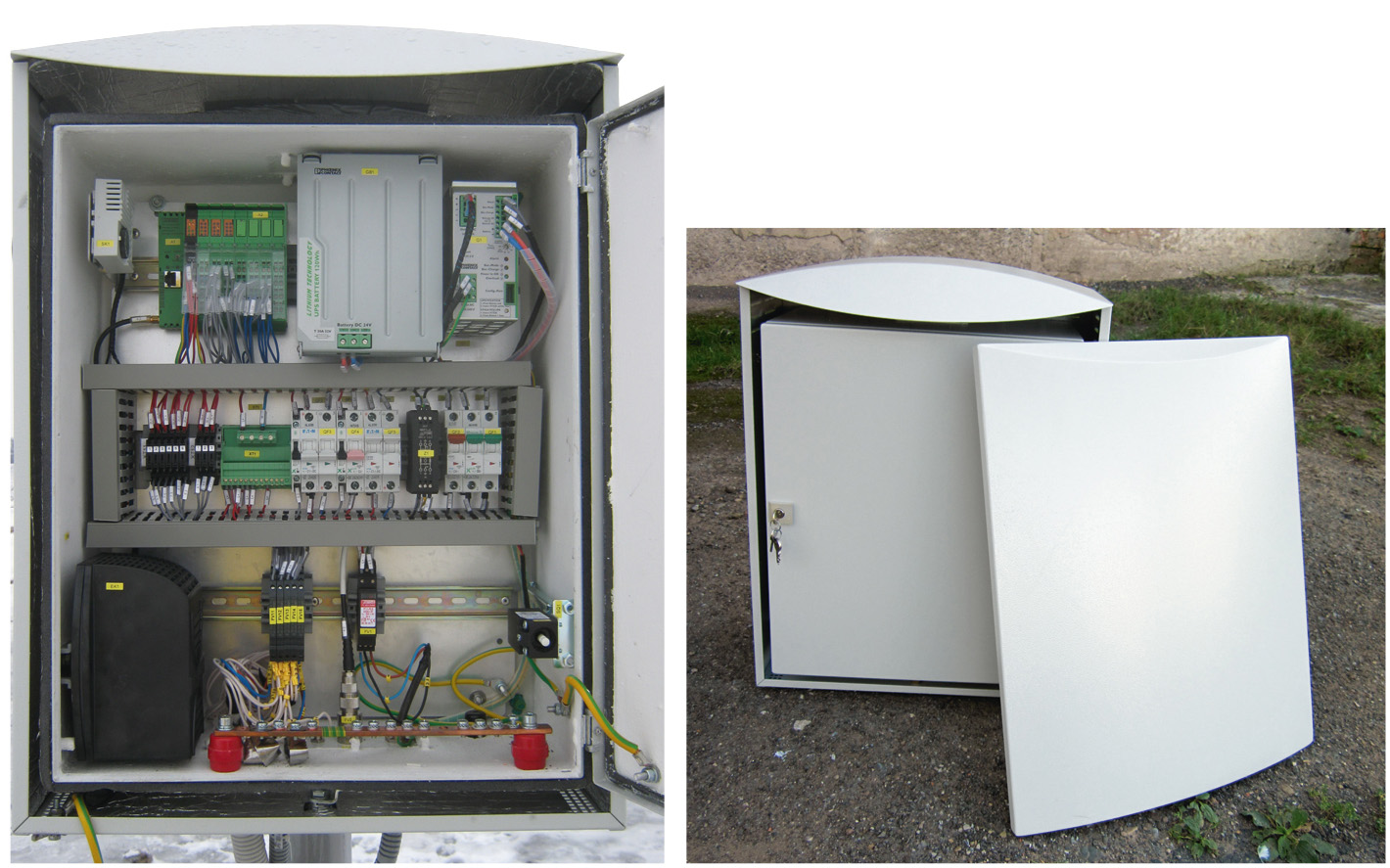

Внешний вид шкафа контроля в антивандальном корпусе и система в сборе на площадке показаны на рис. 4 и 5.

Корпус шкафа контроля с целью теплоизоляции и предотвращения образования конденсата изнутри покрыт сверхтонкой жидкой теплоизоляцией TSM Ceramic, отличающейся низкой теплопроводностью – не более 0,001 Вт/(м·°С). Для сравнения приведём данные о том, что пустотелый кирпич имеет теплопроводность 0,44 Вт/(м·°С), а пенопласт ПС1 – 0,037 Вт/(м·°С). TSM Ceramiс – это микроскопические (0,03–0,08 мм), пустотелые керамические шарики, которые находятся во взвешенном состоянии в жидкой композиции.

Номинальная мощность стандартной системы питания фирмы Phoenix Contact RAD-SOL-SET-24-200IF на солнечных батареях составляет 200 Вт. При использовании двух дополнительных солнечных панелей по 50 Вт мощность может быть увеличена до 300 Вт. Для обеспечения бесперебойной работы шкафов контроля использованы аккумуляторы с номинальной ёмкостью 100 А·ч. Такая ёмкость аккумуляторов обеспечивает бесперебойную работу шкафа контроля в течение примерно пяти дней без прямого потребления солнечной энергии.

Аккумуляторы упакованы в контейнер со степенью защиты IP67 и закопаны в землю на глубину 1 м (среднегодовая температура внешней среды +5°С).

При выборе контроллера упор был сделан на низкую потребляемую мощность, что особенно важно при питании от солнечных батарей, и на возможности беспроводной коммуникации.

Данные о параметрах технологического процесса, условиях работы, а также сообщения об отказе каких-либо устройств в центр управления могут быть переданы посредством SMS, GSM-модема или через GPRS-соединение (General Packet Radio Service), которое хорошо подходит для задач удалённого управления. Преимуществами выбора GPRS при решении задачи удалённого управления являются хорошее покрытие сети и низкие капитальные затраты по сравнению с другими методами передачи данных.

GPRS является надстройкой над стандартом GSM, предназначенной для пакетной передачи данных. Это означает, что при передаче данные разделяются на пакеты и соединяются при приёме. Теоретическая скорость передачи данных 171,2 кбит/c. Однако на практике число доступных тайм-слотов в кадре ограничивается техническими возможностями мобильной станции и мобильных сетей связи. Максимальная скорость передачи данных, которая может быть достигнута на практике, составляет 53,6 кбит/с. Реальная скорость передачи данных зависит от соотношения сигнал–шум, от текущей пропускной способности сети и выделенных тайм-слотов.

С помощью программного пакета PC WORX устанавливается соединение GPRS_CONNECT с контроллером ILC 150 GSM/GPRS. Для связи через это соединение используются TCP/IP блоки. При этом передача данных производится по протоколу TCP/IP.

Модем PSI-GPRS/GSM-MODEM обеспечивает связь по протоколам GSM/GPRS и поддерживает четыре диапазона частот: 850, 900, 1800 или 1900 MГц. Для подключения антенны предусмотрено антенное гнездо SMA 50 Ом. PIN-код сохраняется в модеме. Имеется встроенный стек протоколов TCP/IP, а также функция самостоятельного восстановления соединения. Модем рассчитан на использование обычной SIM-карты. Периодичность сбора данных (опрос датчиков с ведением архивов) не менее 1 раза в минуту, а периодичность передачи данных – не реже 1 раза в 5 минут с возможностью изменения периодичности дискретно (10 с, 1, 5, 15 мин) при возникновении аварийных ситуаций (выход за пределы аварийных уставок, изменение положения задвижек и т.д.). При разрыве связи контроллер накапливает данные в энергонезависимой памяти. При возобновлении связи непрочитанные данные начинают передаваться на пульт управления оператора. Считывание архивных данных, хранящихся в энергонезависимой памяти контроллеров ILC 150 GSM/GPRS (в случае возобновления связи после её утраты), проводится с помощью программного пакета WinCC ODK v7.0 (Open Development Kit),который представляет собой набор функций на языке С и С++. В архивных данных есть метка времени, по которой данные записываются в существующие архивы WinCC с соответствующей датой и временем. Объём данных, хранящихся в энергонезависимой памяти контроллеров сбора информации, соответствует периоду работы скважины не менее трёх суток.

Стоимость передачи данных по каналу GPRS зависит прежде всего от объёма данных, а также от частоты запросов. С целью уменьшения стоимости передачи данных запросы генерируются с помощью специально разработанного драйвера (WELL’s), написанного на языке PureBasic.

Технологические параметры устья скважин измеряются первичными преобразователями и поступают в контроллер, расположенный в непосредственной близости от датчиков. Контроллер обрабатывает полученную информацию и через встроенный модем передаёт её в операторную УКПГ через GPRS-соединение.

Датчики подключены кабелями к соответствующему шкафу контроля, в котором находится локальный программируемый контроллер ILC 150 GSM/ GPRS. Он обрабатывает полученную от датчиков технологическую информацию и с периодичностью 1 раз в 5 минут передает её с помощью встроенного модема GSM/GPRS через сеть мобильной связи на АРМ оператора скважин в помещении операторной УКПГ.

Скважина № 059 для организации беспроводной передачи данных имеет датчики температуры и давления, а также преобразователь дискретного входа. Питание датчиков осуществляется от модулей питания 701PBKKF фирмы Emerson, срок службы которых 10 лет (при периоде опроса 1 мин). Для организации беспроводной передачи данных от скважины № 059 в шкафу контроля ШК59 установлен беспроводной шлюз, который обеспечивает связь самоорганизующихся сетей WirelessHART с любой операционной системой. При этом обеспечивается:

Для организации беспроводной связи используются:

Беспроводной шлюз обеспечивает надёжную защиту данных, облегчает интегрирование с системой верхнего уровня без использования дополнительного программного обеспечения, а также непрерывно оптимизирует производительность сети для получения максимальной достоверности данных и увеличения времени работы беспроводных устройств от модулей питания.

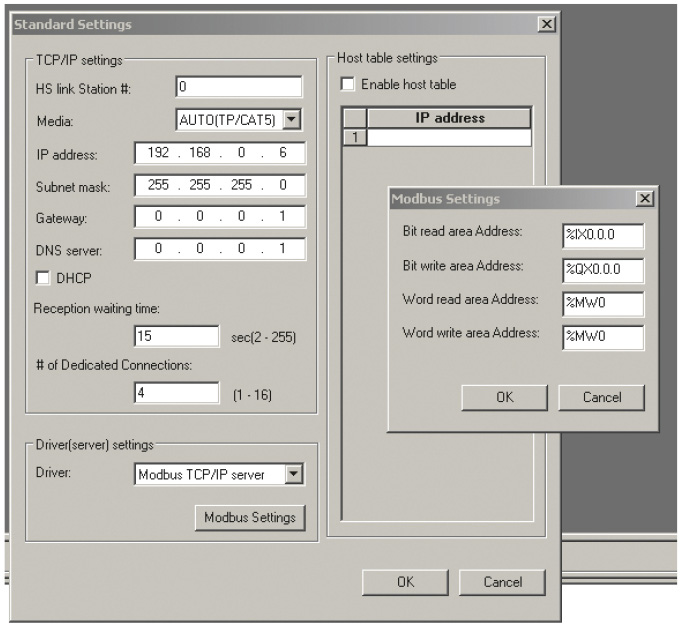

Конфигурирование беспроводной сети осуществляется с помощью web-страницы шлюза. Технологические параметры, полученные по беспроводной сети, хранятся в шлюзе в ModBus-регистрах, адреса которых установлены при конфигурации беспроводного шлюза, который по локальному интерфейсу Ethernet соединён с контроллером. По этой сети с помощью программного пакета PC WORX, используя библиотечные блоки, организуется обмен данными между шлюзом и контроллером.

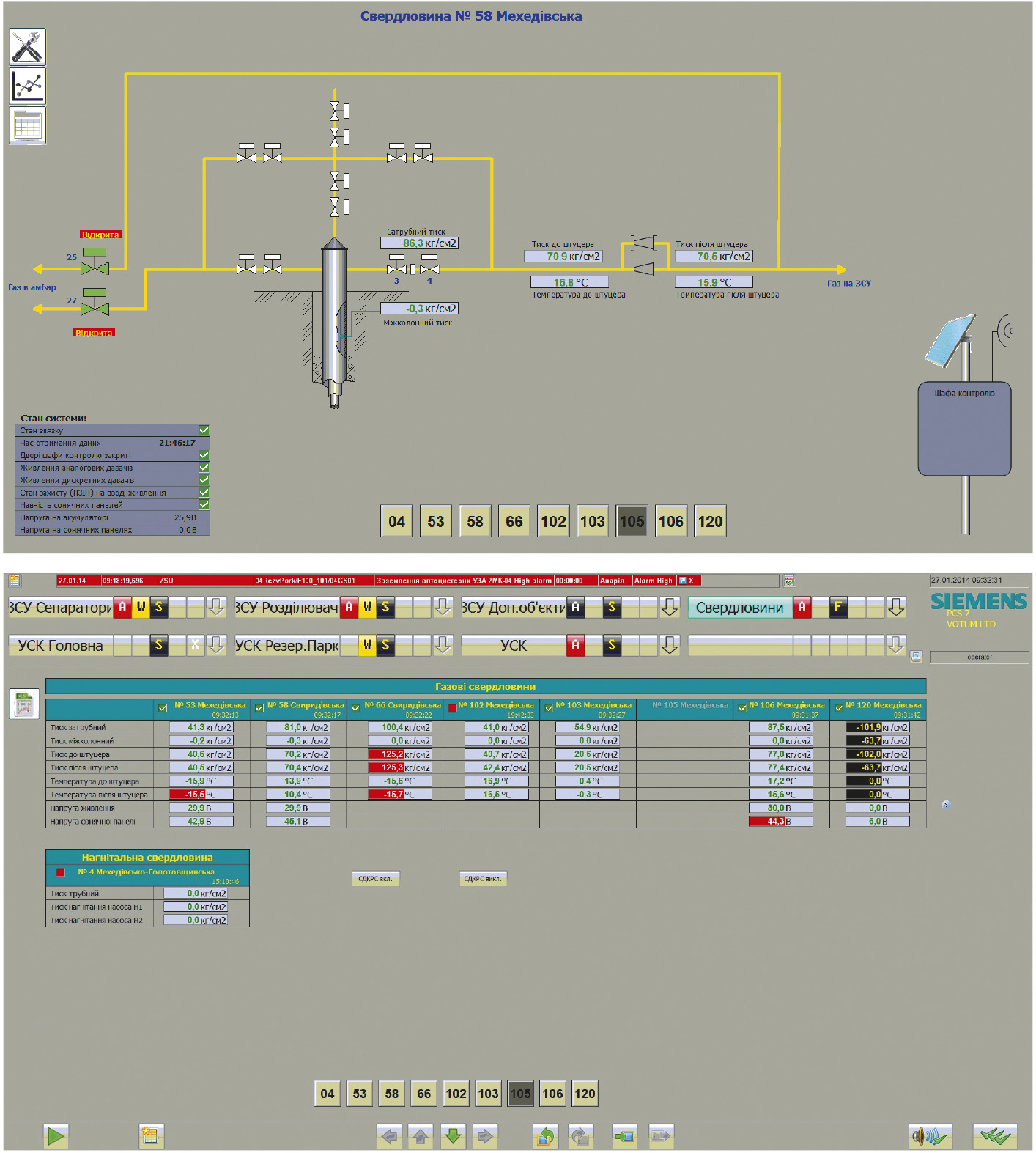

Весь аппаратно-программный комплекс интегрирован в систему управления SIMATIC PCS7. Операторская станция выполнена на базе персонального промышленного компьютера с соответствующим программным обеспечением (WinCC фирмы Siemens) для обработки, архивации и визуализации полученной информации. В операторной УКПГ (рис. 6) размещается операторская станция (OS), на которую поступает информация от контроллеров через внешний модем (PSI-GPRS/ GSM-MODEM), соединённый с OS по интерфейсу Ethernet.

Модем по запросу операторской станции принимает информацию от локальных контроллеров скважин по GPRS-каналу (протокол TCP/IP) и выводит эту информацию на экран монитора (рис. 7).

Прикладное ПО операторской станции обеспечивает:

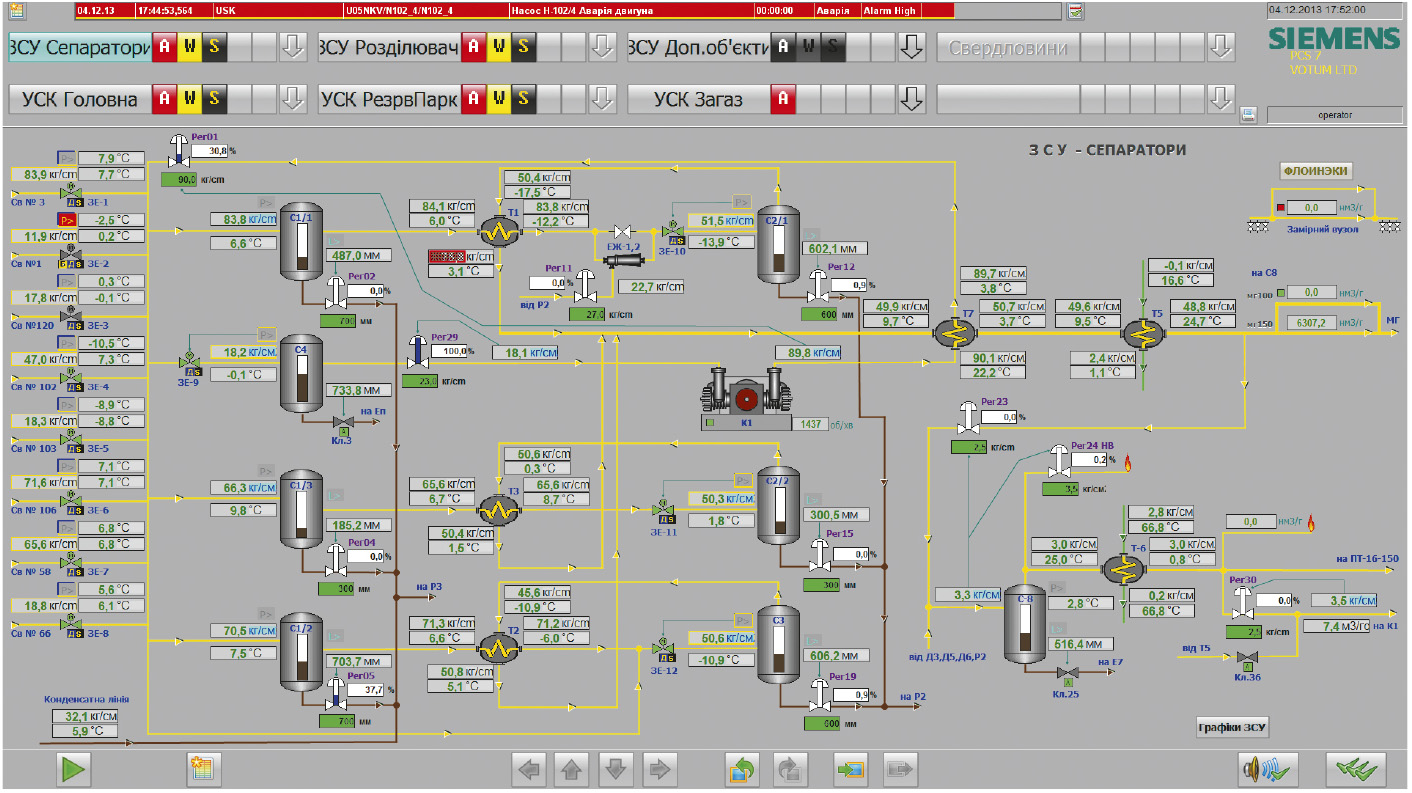

Проект визуализации разработан с использованием программы WinCC v.7.0 из пакета SIMATIC PCS7 фирмы Siemens. Этот же пакет используется и для визуализации и управления всей установки УКПГ. На рис. 8 показан пример мнемосхемы УКПГ.

Для связи с аппаратурой фирмы Siemens используется драйвер SIMATIC S7 Protocol Suite\Named Connections\S7 Connection fault-tolerant, а для связи с аппаратурой Phoenix Contact – драйвер Modbus TCP/IP.

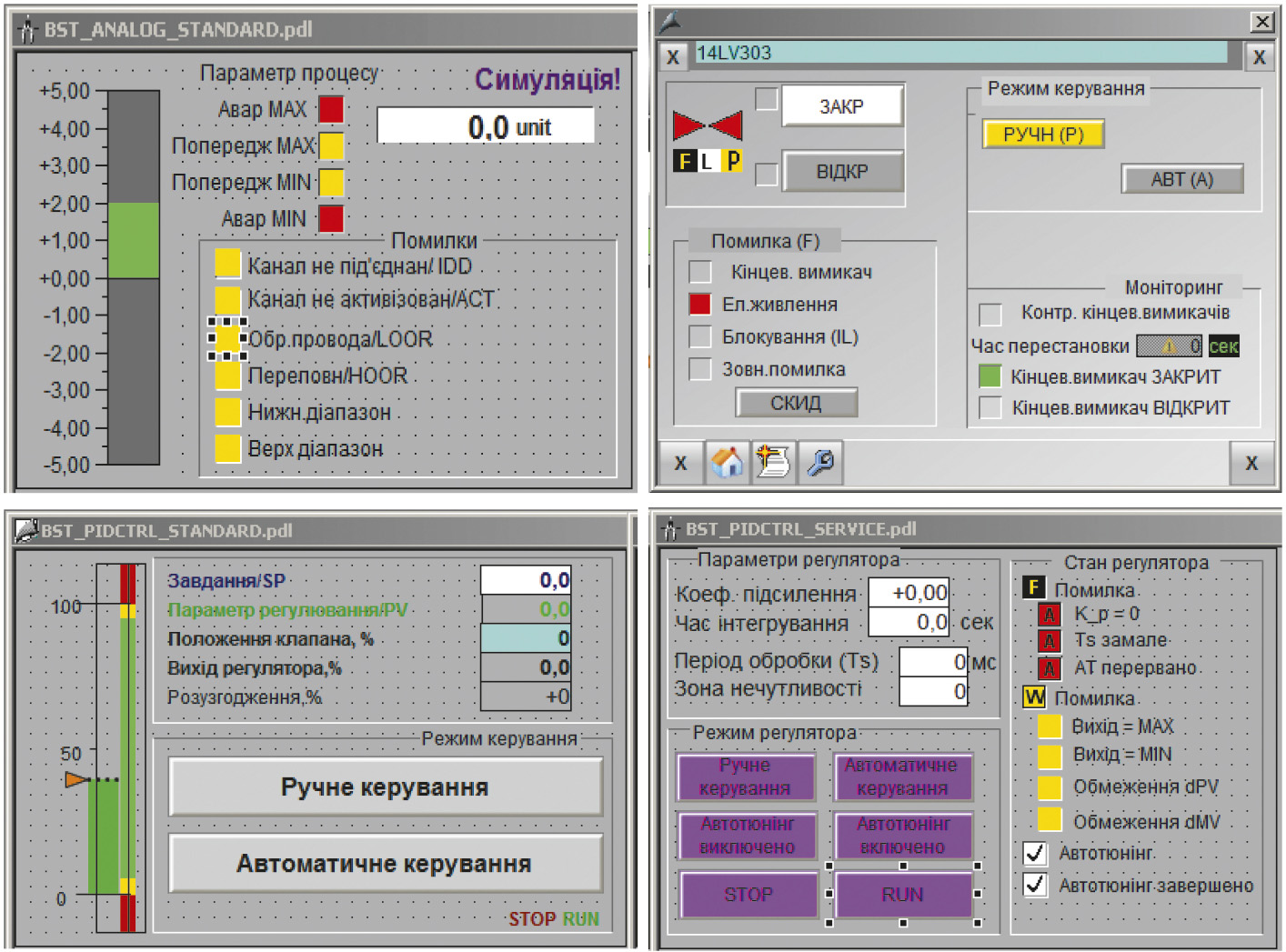

В современных SCADA-системах для контроля и управления технологическими параметрами широко применяются методы визуализации. При этом на основной мнемосхеме каждому технологическому параметру и исполнительному механизму соответствует значок (block-icon) с изображением основного параметра. Все остальные параметры, в т.ч. сигналы диагностики, а также органы управления, находятся на лицевой панели, которая вызывается в отдельном окне с помощью этого значка.

Лицевая панель содержит графическое представление всех элементов технологического блока, которые предназначены для управления и наблюдения. Лицевая панель существует для каждого типа технологического блока в библиотеке SIMATIC PCS7.

Для контроллеров других фирм был разработан набор дополнительных функциональных блоков для контроля и управления технологическими функциональными объектами, а также соответствующие значки и лицевые панели. Каждый функциональный блок, кроме своей основной функции обработки и управления, имеет в составе статусное слово и командное слово. Статусное слово – это набор битов, которые определяют статус параметра или актуатора: предупреждение, авария, симуляция, а также режим управления: автомат/ручной, местный/дистанционный и т.п. Командное слово – это набор битов, с помощью которых подаются команды управления пуск/стоп, открыть/закрыть, а также режим управления (автомат/ручной, местный/дистанционный и т.п.).

По каждому типу привода, а также дискретному и аналоговому сигналу можно с использованием лицевой панели, на которой указаны органы управления, получить информацию о статусе всех соответствующих параметров и сигналов. Цвета, используемые для анимации функциональных объектов на мониторе операторской станции, соответствуют требованиям IEC 60073. На рис. 9 приведены примеры различных лицевых панелей.

В ходе выполнения проекта был разработан набор дополнительных функциональных блоков для контроля и управления технологическими параметрами. В табл. 1 приведён список разработанных функциональных блоков, для каждого из которых создан структурный тег WinCC. Все функциональные блоки написаны на языке ST (Structured Text) согласно IEC61131-3, усечённый вариант которого поддерживается контроллерами Phoenix Contact (программный пакет PC WORX). WinCC-теги адресуются с помощью Modbus-регистров, которые хранятся в области памяти М. Для контроллеров устанавливаются область памяти и начальный адрес Modbus (рис. 10).

Необходимо отметить, что структурные теги WinCC, указанные в табл. 1, созданы как типы. При создании инстанций (с образца делаются копии) этих типов достаточно указать начальный адрес первого параметра типа. Все остальные адреса определяются автоматически по смещению, указанному в типе.

Обмен тегами между драйверами Modbus TCP/IP и SIMATIC S7 Protocol Suite осуществляется с помощью редактора Global Script\C-Editor\Global action (входит в состав SCADA WinCC), используя встроенные функции GET TAG, SET TAG.

Проект системы дистанционного контроля работы скважин и его внедрение выполнены согласно «Правилам безопасности в нефтегазовой промышленности Украины», которые требуют минимизировать пребывание обслуживающего персонала возле устья скважины.

Дистанционный мониторинг давлений в трубном, затрубном и межтрубном пространствах и температуры в боковых отводах обеспечивает высокую оперативность контроля за состоянием этих параметров непосредственно на пункте управления УКПГ. Это позволяет как обеспечить оптимальные режимы работы скважины, так и уменьшить риски возникновения аварийных ситуаций на них.

При использовании системы управления технологическими процессами SIMATIC PCS7 достаточно легко удаётся внедрить в эту систему средства автоматизации других фирм. При этом разработанная система отличается хорошими технико-экономическими показателями. ●

E-mail: bogdankudlak@gmail.com

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1069 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1183 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1096 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1375 0 0