История создания системы

Система телемеханики создавалась в рамках реализации проекта «Строительство линейной части наружной сети инженерного обеспечения Якутс-кой ГРЭС-2. Газоснабжение. Наруж-ные сети для инвестиционного проек-та „Строительство Якутской ГРЭС-2“ (первая очередь) Республика Саха (Якутия)».В процессе выполнения данного проекта была разработана проектная документация на систему телемеханики, выполнена сборка и поставка шкафов системы телемеханики контрольных пунктов телеметрии (далее – КПТМ). Также были разработаны прикладное программное обеспечения контроллеров управления и графический интерфейс оператора для сенсорных панелей управления контрольных пунктов телеметрии и автоматизированного рабочего места диспетчера (далее – АРМ). Был выполнен комплекс пусконаладочных и шеф-монтажных работ.

Сроки реализации проекта были очень сжатыми – чуть более месяца, с 22 июня по 31 июля 2015 года, однако это не помешало выполнить его качественно, в срок и учесть все пожелания заказчика.

Объект автоматизации представлял собой резервированную линию магистральных трубопроводов природного газа для Якутской ГРЭС-2 (ЯГРЭС-2). На газопроводах предусматривалось размещение крановых узлов для осуществления различных вариантов переключения между участками газопроводов с целью обеспечения непрерывности подачи газа на ЯГРЭС-2 при возможных неисправностях в крановых узлах. Данные от КПТМ должны были собираться на сервере, расположенном в здании новой операторной газофракционирующей установки (ГФУ) Якутского газоперерабатывающего завода (далее – ЯГПЗ), и далее передаваться в диспетчерскую линейно-производственного управления магистральных газопроводов (ЛПУМГ).

Перед разработчиками стояла задача создания системы автоматического управления и телемеханики для управления кранами, установленными на трубопроводах сетей газоснабжения ЯГРЭС-2, как в местном, так и в дистанционном режиме (с локальных панелей управления, из операторной ГФУ, из диспетчерской ЛПУМГ), а также для мониторинга их состояния, измерения параметров газа в газопроводах, формирования предупредительных и аварийных сигналов и для передачи этих данных на локальные панели управления и в диспетчерскую.

Система должна была отвечать требованиям к автономной работе в течение продолжительного времени при пропадании электроэнергии, при этом время автономной работы локальной телемеханики должно составлять не менее 12 часов.

Всего предполагалось размещение двух контрольных пунктов телеметрии, каждый из которых обслуживал несколько крановых узлов.

Такие условия, как удалённость крановых узлов от ЯГПЗ и сложный рельеф, обусловили необходимость использования систем телемеханики с передачей данных по радиоканалу и по каналу GSM/GPRS.

Использование проводных технологий передачи данных было нецелесообразно ввиду отсутствия существующих трасс, сложности прокладки трасс и экономической необоснованности данного решения.

Назначение и функции системы

Разработанная система телемеханики выполняет следующие функции:- сбор данных с датчиков, устанавливаемых на газопроводах;

- сбор данных о состоянии кранов;

- формирование предупредительных и аварийных сигналов в зависимости от значения измеряемых параметров, состояния оборудования и состояния охранной и пожарной сигнализации КПТМ;

- отображение данных и сигнализации на локальных панелях управления КПТМ;

- формирование журнала событий на локальных панелях управления КПТМ;

- передача данных от КПТМ на сервер ЯГПЗ и далее в диспетчерскую ЛПУМГ;

- накопление данных на сервере и формирование журнала событий и аварий;

- отображение данных на панели управления ЯГПЗ;

- отображение данных на мнемосхемах АРМ диспетчера;

- авторизация и аутентификация пользователей;

- раздельные права доступа к просмотру, управлению процессом и конфигурированию системы;

- передача сигналов управления от локальных панелей управления, панели управления ЯГПЗ и АРМ диспетчера на контроллеры КПТМ и далее на исполнительное оборудование.

Архитектура системы телемеханики

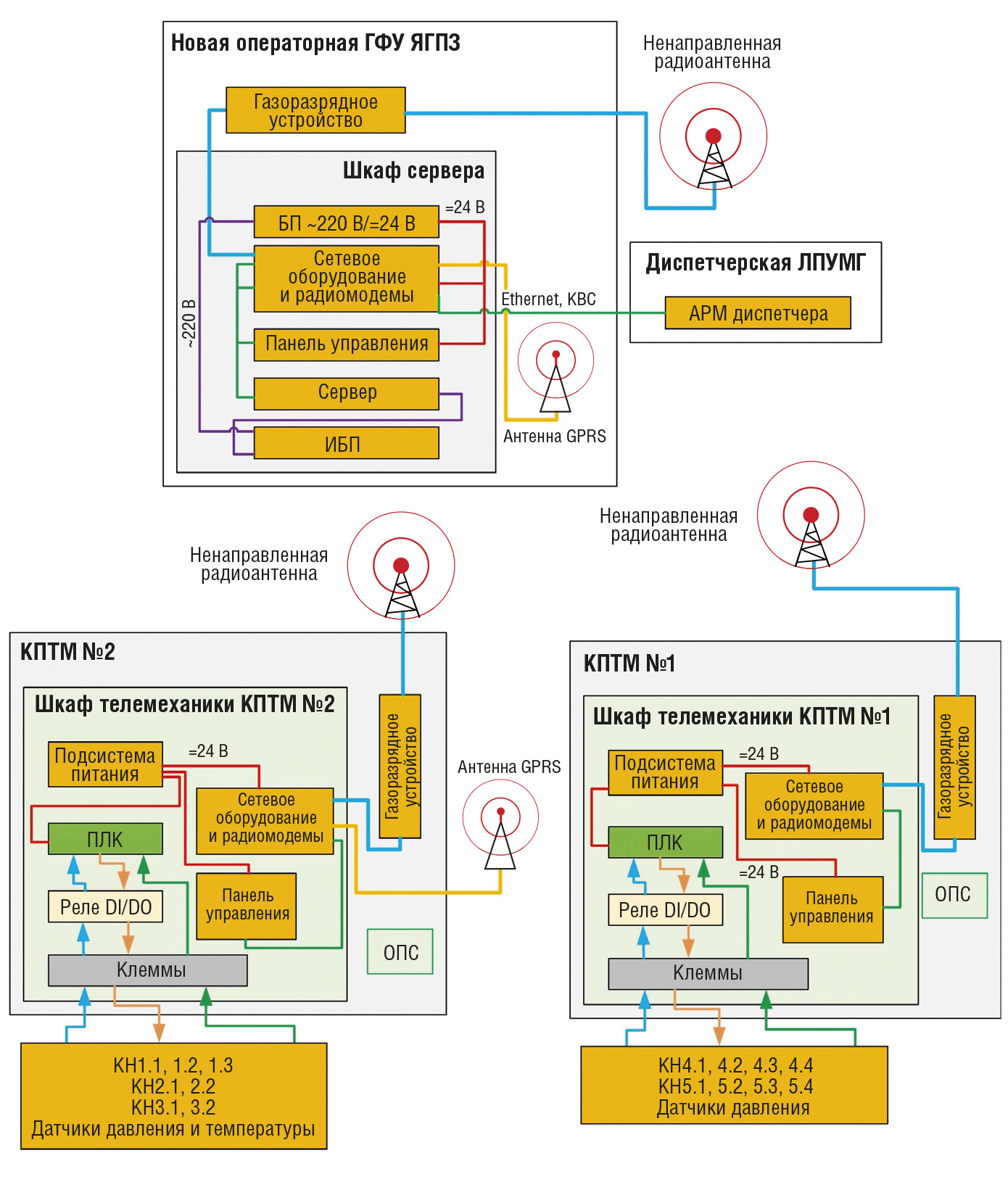

Архитектура системы представлена на рис. 1.

Условные обозначения: ГФУ ЯГПЗ – газофракционирующая установка Якутского газоперерабатывающего завода; ЛПУМГ – линейно-производственное управление магистральных газопроводов; КПТМ – контрольный пункт телеметрии; ОПС – охранно-пожарная сигнализация; КН – крановый узел; ИБП – источник бесперебойного питания.

Функционально система разбита на следующие блоки:- шкаф телемеханики КПТМ № 1;

- шкаф телемеханики КПТМ № 2;

- сервер данных с сопутствующим оборудованием;

- АРМ диспетчера.

Шкаф телемеханики КПТМ № 1 расположен вблизи ЯГПЗ и предназначен для обслуживания крановых узлов КН1, 2 и 3, реализации функций контроля давления и температуры газа в газопроводе и состояния охранной и пожарной сигнализации. Контроль и управление могут осуществляться локально (с помощью панели управления, расположенной на двери шкафа управления КПТМ № 1) или дистанционно (с панели управления серверного шкафа системы телеметрии или с АРМ диспетчера).

Шкаф телемеханики КПТМ № 2 выполняет аналогичные функции и предназначен для обслуживания крановых узлов КН4 и 5. Пост расположен на удалении около 1,5 километров от ЯГПЗ.

Связь сервера со шкафами телеметрии осуществляется с использованием радиоканала, на здании операторной установлена ненаправленная антенна, на КПТМ установлены мачты с направленными антеннами. Подключение всех выносных антенн осуществляется через грозоразрядные устройства. Ввиду сложного рельефа и выбранного частотного диапазона радиомодемов для надёжной и бесперебойной связи с КПТМ № 2 используется также резервный канал связи GSM/GPRS.

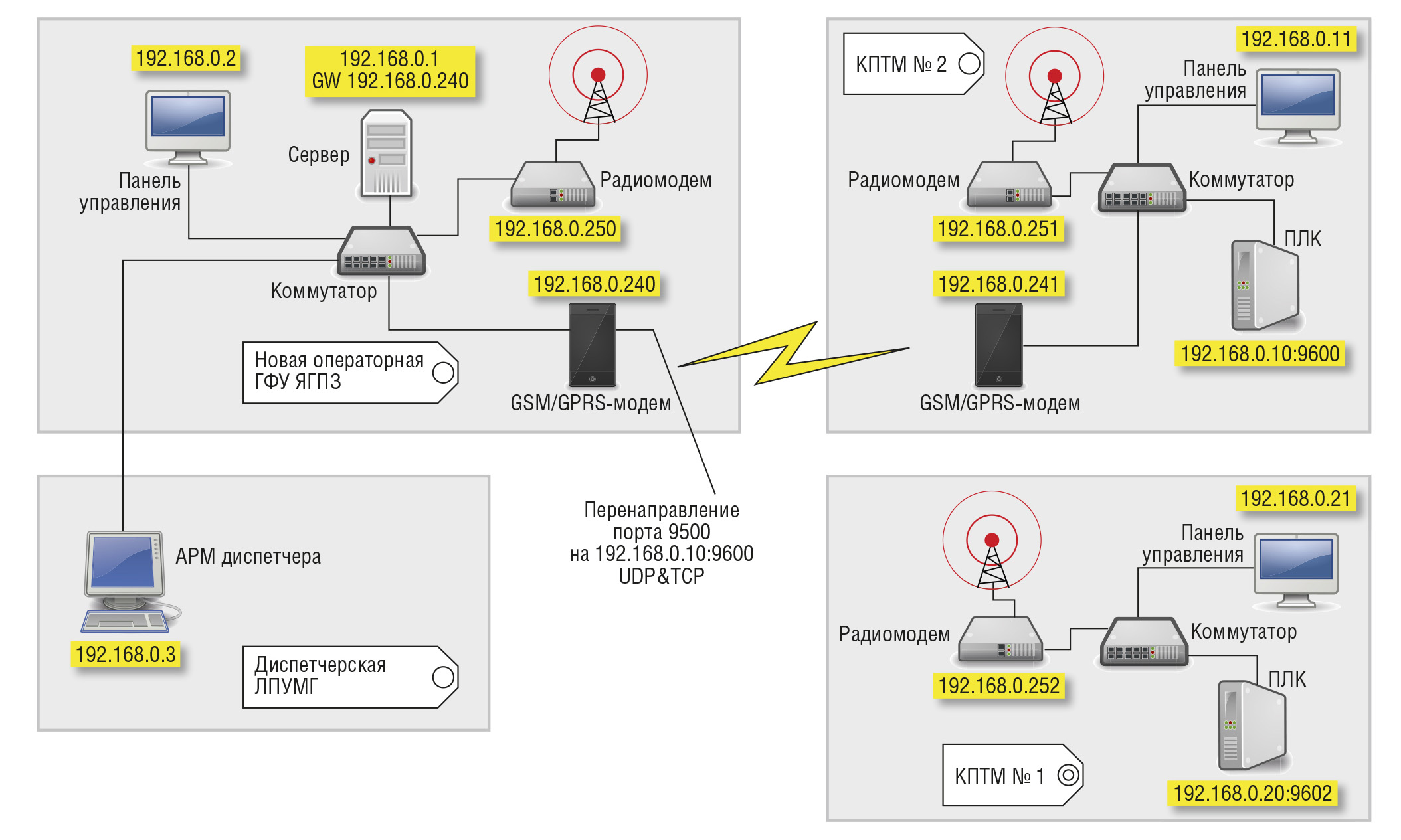

Связь между диспетчерской и сервером ЯГПЗ осуществляется через выделенную линию связи предприятия. Сетевая топология системы показана на рис. 3.

В шкафу сервера ЯГПЗ, помимо самого сервера, установлен источник бесперебойного питания (ИБП), источник питания 24 В, оборудование связи и сенсорная панель управления.

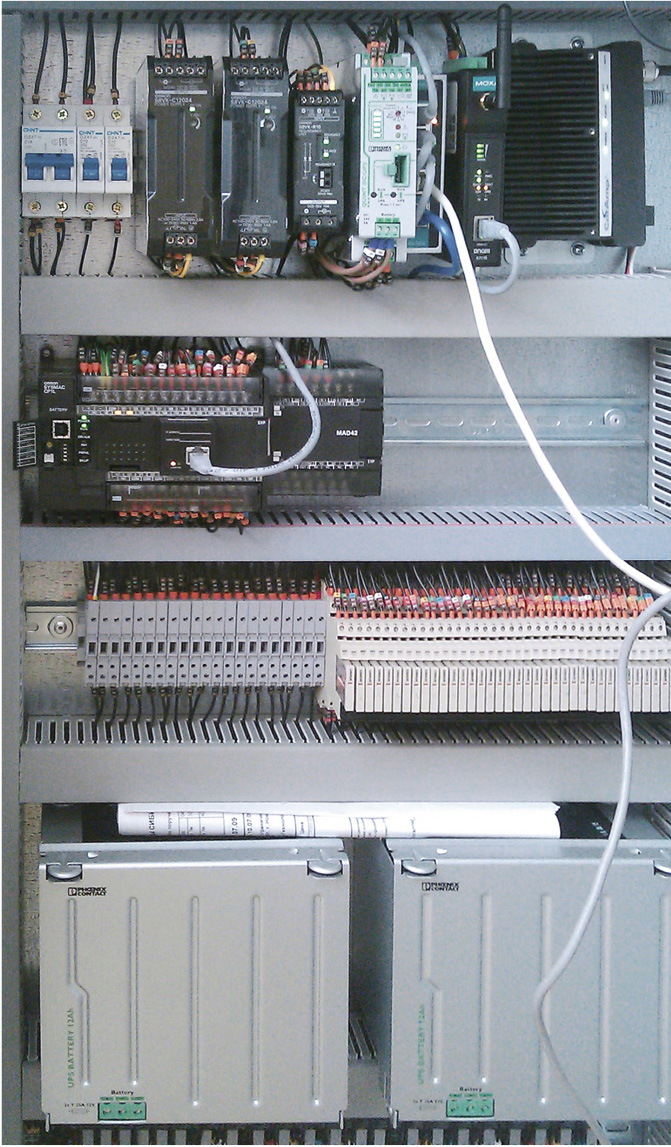

В каждом шкафу телемеханики располагается следующее оборудование:

- программируемый логический контроллер (ПЛК) с коммуникационной платой для связи с сетью Ethernet;

- модули аналогового ввода (для КПТМ № 1 – 2 шт., КПТМ № 2 – 1 шт.);

- сенсорная панель управления;

- резервированные источники питания;

- модуль резервирования источников питания;

- источник бесперебойного питания;

- комплект батарей для ИБП;

- электромеханические реле гальванической развязки дискретных каналов контроллера от полевых цепей;

- клеммы каналов ввода-вывода;

- клеммы с предохранителями;

- радиомодем, GPRS-модем (для КПТМ № 2), коммутатор Ethernet;

- нормирующие преобразователи НПТ (для КПТМ № 2).

Выбор программных и технических средств для реализации проекта был осложнён тем, что для выполнения проекта в строго установленные временныˆе рамки срок поставки основных комплектующих не должен был превышать двух недель. К тому же оборудование должно было отвечать высоким требованиям к надёжности.

Программные и технические средства системы телемеханики

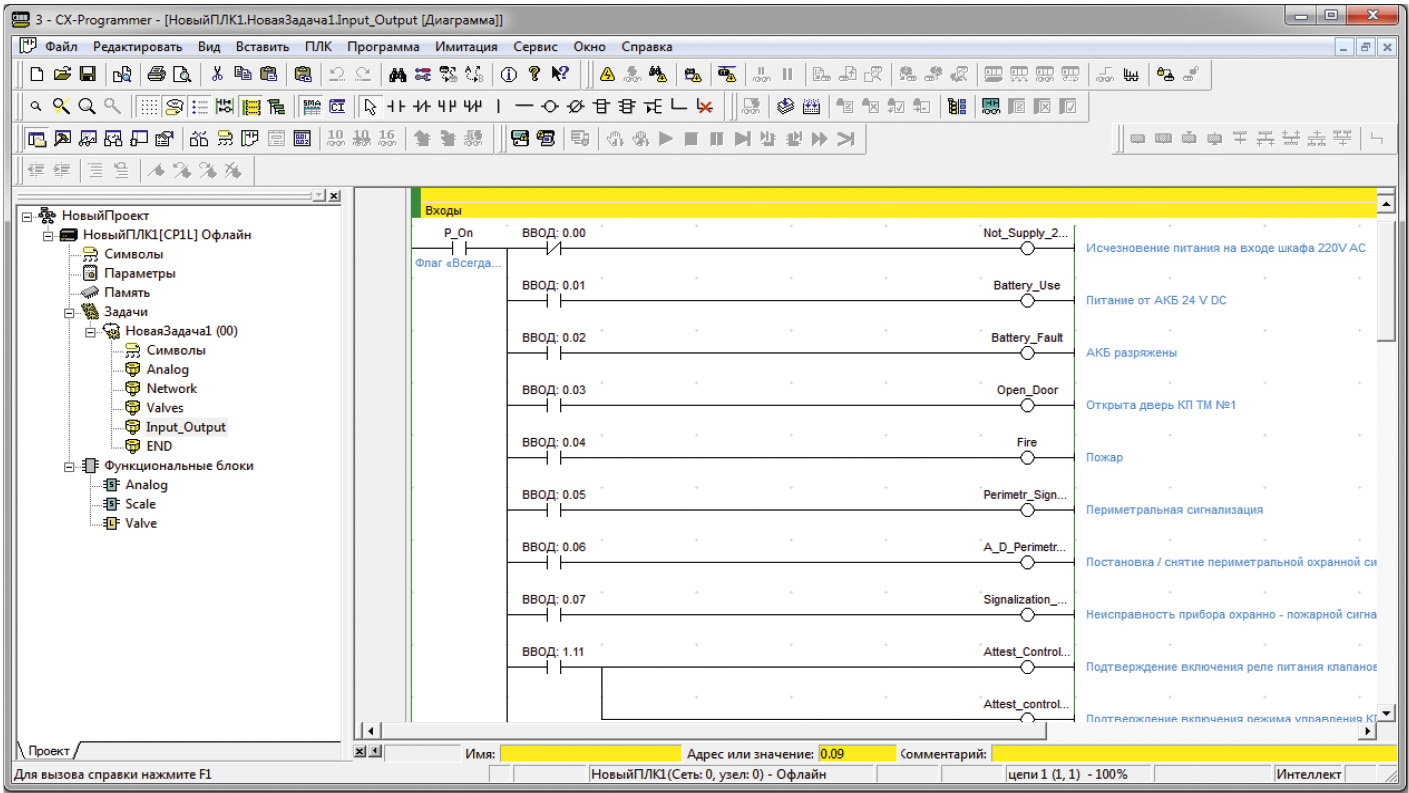

В качестве основного оборудования управления (ПЛК с модулями ввода-вывода, сенсорные панели управления, электромеханические реле), а также резервированных источников питания были выбраны устройства одного из мировых лидеров в производстве средств автоматизации – японской компании OMRON. Компактные контроллеры серии CP1L отвечают требованиям надёжности, имеют встроенный набор каналов ввода-вывода, расположенных непосредственно на блоке ЦПУ, позволяют расширять набор каналов ввода-вывода путём добавления дополнительных модулей. Контроллеры серии CP1L также имеют широкие коммуникационные возможности, реализуемые с помощью встроенных портов и плат расширения, устанавливаемых на модуль ЦПУ. Программирование контроллеров осуществляется в программном пакете CX-Programmer на языках LD, ST или SFC.Сенсорные панели управления серии NB используются для отображения мнемосхем на локальных шкафах телемеханики и в шкафу управления в операторной. С их помощью также осуществляется локальное и дистанционное (из операторной) управление оборудованием. В панелях используется цветной сенсорный TFT-дисплей с цветопередачей более 65 000 цветов, панели поддерживают подключение как через последовательный интерфейс, так и через Ethernet и USB, имеют 128 Мбайт встроенной памяти и поддержку флэш-накопителей USB, что позволяет организовать ведение журнала событий, аварий, журнала операций и хранение данных процесса. К тому же панели NB имеют тесную интеграцию с контроллерами серии CP1, что существенно сокращает время разработки. Панели поддерживают гибкую работу с окнами, локализацию, имеют широкие возможности создания анимации и макросов.

Для обеспечения бесперебойной работы шкафов телемеханики при пропадании сетевого напряжения были выбраны промышленные источники бесперебойного питания постоянного напряжения и батареи производства компании Phoenix Contact. Входное и выходное напряжение ИБП составляет 24 В постоянного тока, что позволяет применять их в цепях низкого напряжения. Такое решение позволило обеспечить работоспособность оборудования телемеханики при максимальной нагрузке в течение 16 часов, а в обычном режиме работы – более 24 часов.

Для гальванической развязки между внутренними цепями шкафов телемеханики и цепями питания полевых датчиков используется DC/DC-преобразователь производства компании Phoenix Contact.

Радиоканал реализован с использованием радиомодемов серии VIPER-SC 100 производства компании DataRadio, которые отвечают всем предъявляемым требованиям и обеспечивают подключение по сети Ethernet. Помимо этого, заказчик уже активно использовал радиомодемы данной компании.

В проекте применено сетевое оборудование компании MOXA, а именно коммутаторы Ethernet и GSM/GPRS-модемы.

Внешний вид шкафа телемеханики КПТМ, а также размещение компонентов представлены на рис. 4, 5.

В качестве АРМ диспетчера и сервера использовались персональные компьютеры компании Dell.

Для обеспечения бесперебойной работы сервера при пропадании сетевого напряжения применяется ИБП APC Smart-UPS 1500VA, установленный в шкафу сервера.

В качестве SCADA-системы для сервера и АРМ диспетчера выбрана CitectSCADA 7.20 производства компании Schneider Electric.

Общая концепция работы системы

Особенности построения системы – необходимость обеспечения минимальной вероятности ложных переключений, а также возможность работы с системой на всех уровнях, начиная от ручного управления кранами по месту установки и заканчивая управлением из диспетчерской. Эти особенности обуславливались опасностью прекращения подачи газа на ЯГРЭС-2 в случае ложных переключений, а также необходимостью вмешательства в процесс управления на любом уровне в случае нарушений в работе сетей передачи данных.В системе реализованы два режима работы – просмотр и управление. Для просмотра параметров системы на панелях управления и АРМ диспетчера не требуется никаких дополнительных действий, однако для управления процессом оператор или диспетчер должны авторизоваться в системе. Помимо программной защиты, в схеме реализована и аппаратная защита от возможных ложных переключений – управляющее напряжение на выходах управления появляется только в случае наличия у пользователя соответствующих прав и подачи данной команды управления. Помимо режимов управления и просмотра, в системе существует также режим конфигурирования системы. Конфигурирование осуществляется с помощью панелей управления либо с АРМ диспетчера.

Сигналы от аналоговых датчиков, а также от контактов состояния кранов, охранно-пожарной сигнализации, источников питания, ИБП, сигналы состояния сетевого напряжения поступают на ПЛК, где обрабатываются в соответствии с заданной программой. В ПЛК также формируются сигналы предупредительной и аварийной сигнализации. Шкалы и уставки предупредительной и аварийной сигнализации хранятся в энергонезависимой памяти контроллера и могут быть изменены не только с помощью средств конфигурирования, но и с помощью инженерных экранов на панелях управления, либо с АРМ диспетчера.

На сенсорной панели управления, помимо индикации всех параметров, осуществляется ведение журнала событий с фиксацией аварийных сигналов с разделением по приоритету и возможностью квитирования.

Контроллер через сетевой коммутатор Ethernet подключается к панели управления, радиомодему и GSM/GPRS-модему (для шкафа телемеханики № 2). По отношению к контроллерам в сети присутствует несколько Master-устройств: локальная панель управления, панель управления в операторной, сервер. АРМ диспетчера получает данные непосредственно от сервера, но может быть настроено для прямой работы с локальными системами телемеханики. Взаимодействие между АРМ и сервером происходит по сети Ethernet и протоколу TCP/IP. Взаимодействие между остальными элементами системы идёт по сети Ethernet и протоколу UDP/IP путём посылки и приёма FINS-сообщений (FINS – Factory Interface Network Service, протокол обмена сообщениями, поддерживаемый большинством контроллеров и сетей OMRON). SCADA-система также настроена на работу с контроллерами OMRON по протоколу FINS.

Для минимизации количества передаваемых пакетов в системе используется упаковка битовых данных и команд в слова и двойные слова. Такое решение позволило существенно снизить нагрузку на каналы передачи данных.

SCADA поддерживает резервирование каналов связи, поэтому для работы со шкафом телемеханики КПТМ № 2 сконфигурированы два канала связи – через радиоканал и через модем GPRS. Для обеспечения постоянной связи по каналу GPRS в GPRS-модем шкафа телемеханики КПТМ №2 устанавливается SIM-карта с привязанным постоянным публичным IP-адресом, в шкаф сервера – с динамическим IP. Каждая локальная панель управления может получить данные только от локального контроллера, а панель управления, расположенная в операторной, равно как и сервер, – от любого контроллера.

Локальные шкафы системы телемеханики

Программа контроллера написана на языке LD с использованием функциональных блоков. Программа состоит из следующих модулей:- преобразование аналоговых сигналов и формирование аварийных и предупредительных сигналов;

- управление кранами с формированием сигналов аварии;

- упаковка и распаковка битовых данных для пересылки по каналам передачи данных, формирования внешних адресов для данных.

В местном режиме управление кранами осуществляется с помощью панели управления шкафа телемеханики после ввода пароля для входа в режим управления. Задание параметров контроля показаний датчиков давления и температуры газа становится возможным после ввода пароля для входа в меню «Настройки».

Дистанционное управление осуществляется с помощью панели управления серверного шкафа системы телеметрии или с АРМ оператора.

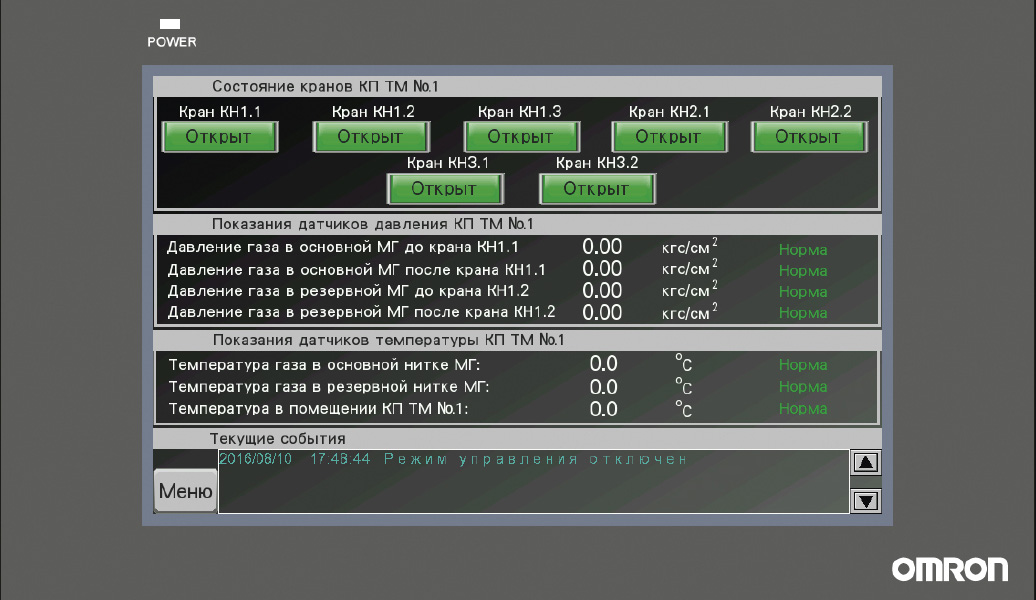

Панель управления, установленная на двери шкафа, оснащена экраном с сенсорным управлением. Навигация по пунктам меню выполняется нажатием виртуальных кнопок на экране. При включении шкафа на экране панели отобразится главный экран, показанный на рис. 7.

Навигация по графическому интерфейсу осуществляется с помощью меню, вызываемого нажатием на кнопку «Меню». На главном экране панели управления отображены следующие элементы:

- состояние кранов;

- показания датчиков давления, индикация их состояния;

- показания датчиков температуры, индикация их состояния;

- текущие события.

- «Открыт»/«Закрыт» – кран открыт/закрыт;

- «Ав. открыт» – авария при закрытии крана, кран открыт;

- «Ав. закрыт» – авария при открытии крана, кран закрыт;

- «Авария» – авария крана, кран в промежуточном положении;

- «Неопр.» – кран в промежуточном положении;

- «Открытие» – идёт открытие крана;

- «Закрытие» – идёт закрытие крана.

- «Норма» – показания датчика в норме;

- «Обрыв» – включение такой индикации происходит в случае падения тока в цепи АЦП ниже 4 мА;

- «КЗ» – ток в цепи АЦП, значение которого превышает 20 мА, идентифицируется как короткое замыкание;

- «Пред. верх» – текущие показания датчика превышают верхний предупредительный предел;

- «Пред. ниж.» – текущие показания датчика ниже нижнего предупредительного предела;

- «Ав. верх.» – текущие показания датчика превышают верхний аварийный предел;

- «Ав. ниж.» – текущие показания датчика ниже нижнего аварийного предела.

Экран диагностики

На экран диагностики выводится информация о состоянии охранной и пожарной сигнализации, состоянии источников питания и источников бесперебойного питания, состоянии сетевого напряжения.Журнал событий

Журнал событий служит для локального отображения всех сообщений о состоянии клапанов, датчиков и системы охранной и пожарной сигнализации. Активные события маркируются голубым цветом, неактивные события помечены серым цветом. Для квитирования события необходимо нажать на соответствующую надпись, после чего она поменяет цвет с голубого на белый. При использовании USB-накопителя записи журнала заносятся в ежедневный Excel-совместимый файл. Для перемещения по списку событий используется полоса прокрутки, расположенная справа от окна журнала событий.Экран управления

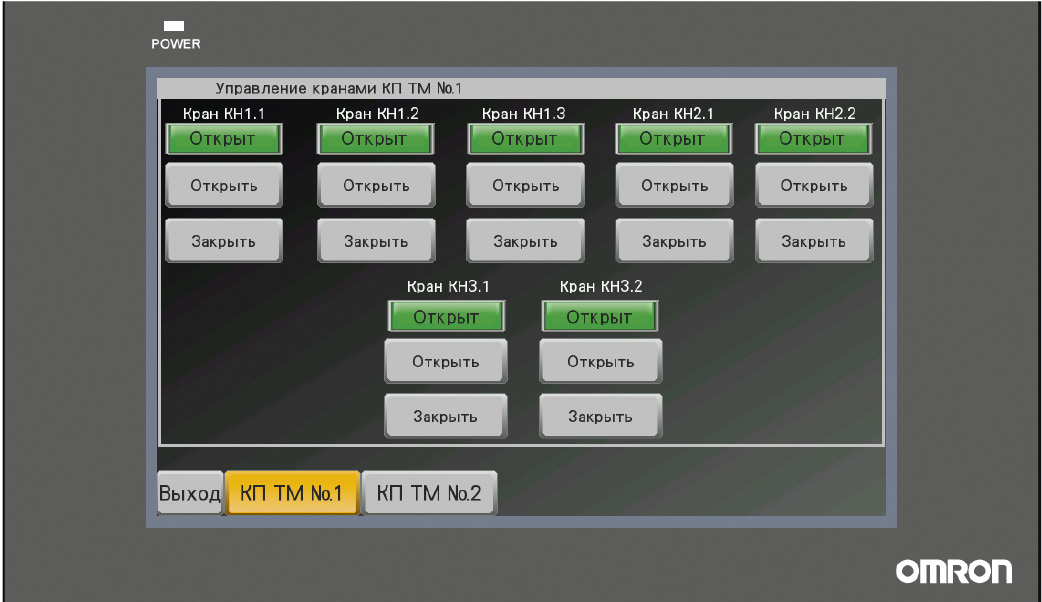

Этот экран предназначен для управления и индикации текущего состояния кранов (рис. 8).

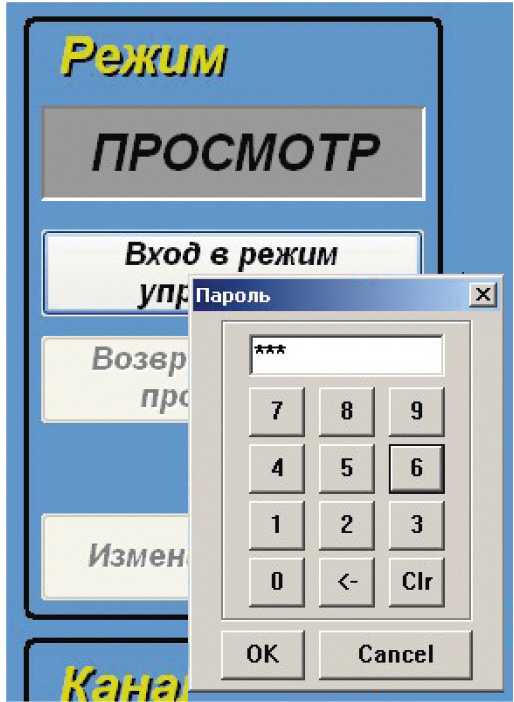

Для того чтобы открыть экран «Управление», оператору необходимо пройти процедуру авторизации в системе со вводом пароля. При успешной аутентификации в системе будет включено реле разрешения режима управления, на схему управления будет подано напряжение.

Для открытия или закрытия крана оператору необходимо нажать кнопку «Открыть» или «Закрыть», расположенную под обозначением соответствующего крана. Включится соответствующее выбранному крану реле. Для крана установлена задержка изменения положения, значение которой может быть настроено. Спустя установленный промежуток времени задержки реле отключится. Управляющее реле также отключится в случае достижения краном выбранного положения (открытого или закрытого). Если кран не изменил своего положения в течение установленного промежутка времени или не достиг нужного положения, то в журнале текущих событий отобразится аварийное сообщение, а индикация состояния крана изменится на аварийную.

Для повторного включения аварийного крана необходимо нажать соответствующую кнопку – «Открыть» или «Закрыть».

Экран настроек

Экран настроек предназначен:- для ввода значений аварийных и предупредительных уставок температуры и давления газа;

- для ввода значений измерительной шкалы (верхний измерительный предел – ВИП, нижний измерительный предел – НИП) каждого из датчиков температуры и давления газа;

- для ввода значений гистерезиса на включение/отключение аварийной и предупредительной сигнализации;

- для изменения паролей на вход в меню «Управление» и «Настройки»;

- для удаления сообщений из журнала событий.

Ввод цифровых данных (значений уставок, пределов шкалы, паролей) осуществляется с помощью цифровой экранной клавиатуры, вызываемой автоматически при нажатии на поле ввода.

Графический интерфейс панелей управления системы телемеханики КПТМ № 2 полностью идентичен представленному на рис. 8. Графический интерфейс панели управления, расположенной на шкафу сервера в операторной ЯГПЗ, представляет собой сочетание графических интерфейсов панелей шкафов телемеханики КПТМ № 1 и № 2. Переключение между экранами систем осуществляется с помощью навигационного экрана. В журнале событий отображаются сообщения всех систем.

Верхний уровень системы

Сервер

На сервере установлена система CitectSCADA 7.20, которая состоит из нескольких приложений, использующихся для конфигурирования и запуска проектов. На сервере сконфигурированы и выполняются следующие процессы:- сервер ввода-вывода;

- сервер сигнализаций и аварийных событий;

- сервер трендов;

- сервер отчётов.

На сервере не предусмотрено средств отображения информации, его настройка и мониторинг осуществляются с помощью удалённого подключения с АРМ диспетчера, однако при необходимости имеется возможность запустить графический интерфейс оператора прямо на сервере.

АРМ диспетчера

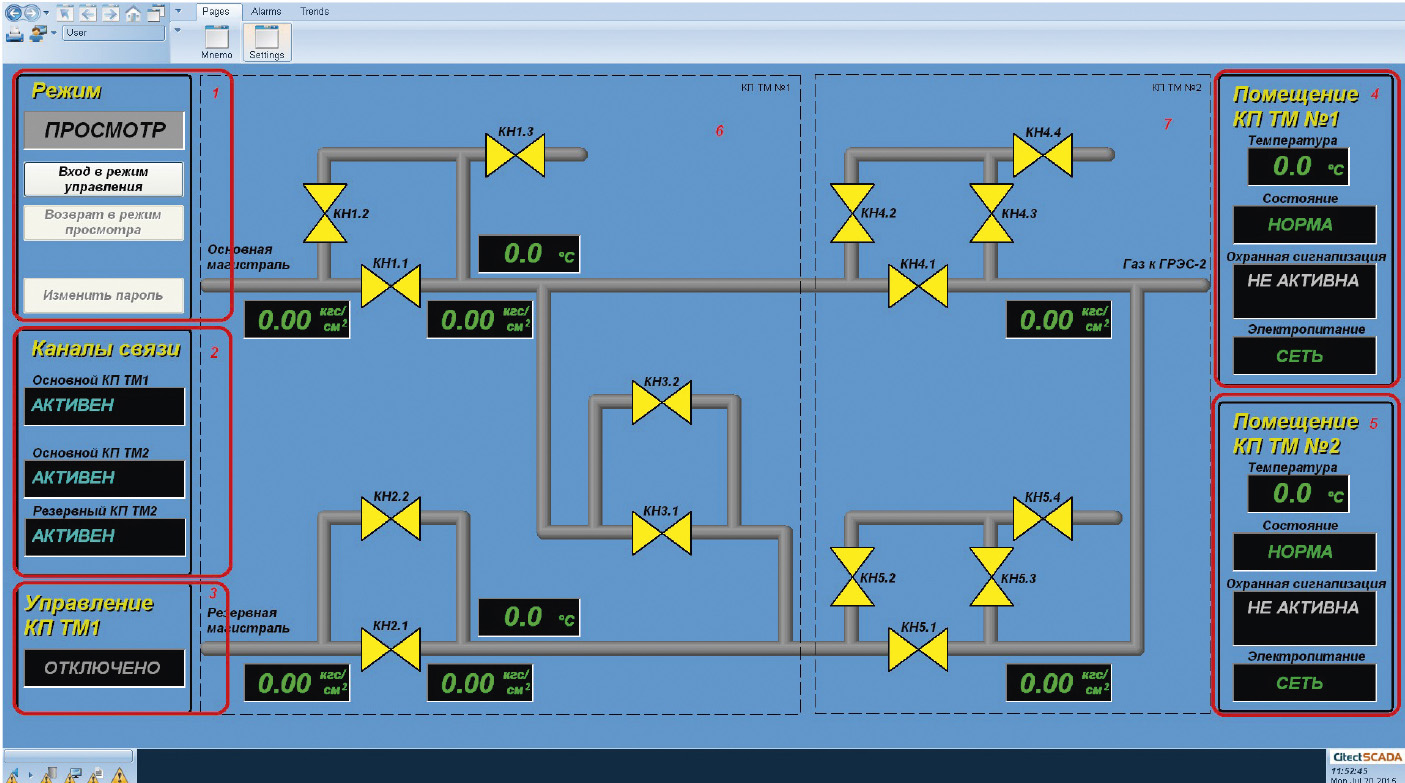

На АРМ диспетчера также установлена CitectSCADA 7.20, при этом станция выполняет роль клиента и подключается к серверу ЯГПЗ. На АРМ диспетчера реализован графический интерфейс оператора, состоящий из основных мнемосхем и всплывающих окон.Основная мнемосхема

Основная мнемосхема (рис. 9) отображает общее состояние оборудования КПТМ № 1 и КПТМ № 2, состояние охранно-пожарной сигнализации, каналов связи и режимов управления.

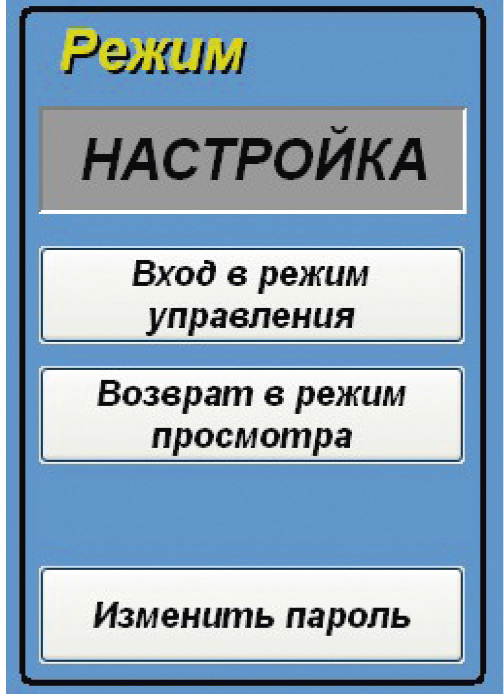

По умолчанию в системе активен только режим просмотра, для перехода в режим управления пользователю необходимо авторизоваться:

- на главной мнемосхеме нажать кнопку «Вход в режим управления»;

- ввести пароль для доступа к режиму «Управление» (рис. 10);

- при успешном вводе пароля режим будет изменён.

Управление кранами осуществляется с помощью кнопок, расположенных в командных окнах, всплывающих при нажатии на условное графическое обозначение управляемого оборудования. Режим управления с АРМ диспетчера имеет приоритет над режимами локального управления и дистанционного управления из операторной ЯГПЗ.

Экран настроек

Экран настроек предназначен для изменения аварийных и предупредительных уставок аналоговых параметров. Для изменения параметров оператору необходимо авторизоваться в системе с правами, позволяющими осуществлять конфигурирование системы (рис. 11).

Изменение параметров выполняется при помощи окна, всплывающего при нажатии на поле ввода параметра.

Журнал событий

В журнале событий отображаются сообщения о состоянии оборудования, диагностические сообщения, сигналы аварийной и предупредительной сигнализации. Каждому событию назначен приоритет, определяющий поведение системы при возникновении данного события. При появлении диагностических сообщений, а также сигналов предупредительной и аварийной сигнализации в системе включается звуковая сигнализация, графическое изображение элемента переходит в состояние, соответствующее статусу сигнала.Особенности системы

Специфика объекта управления, а именно необходимость постоянного мониторинга аналоговых параметров наряду с несистематическими изменениями состояния исполнительных механизмов, необходимость гарантированной поставки газа конечному потребителю, удалённость отдельных контрольных пунктов от мест постоянного присутствия человека, обусловили основные технические решения и особенности проектируемой системы.- Рассредоточенный тип телемеханической системы. В системе присутствуют два локальных узла обработки данных – локальные шкафы системы телемеханики КПТМ № 1 и КПТМ № 2, осуществляющие сбор данных и управление исполнительными механизмами удалённых друг от друга участков газопровода.

- Применение распределённого типа управления. Управление процессом возможно на всех уровнях системы: ручное механизированное управление кранами, локальное управление, удалённое управление из операторной, удалённое управление с АРМ диспетчера.

- Настройка системы без применения дополнительного оборудования. Возможность удалённого конфигурирования.

- Защита от несанкционированного воздействия на исполнительные механизмы на программном и аппаратном уровнях.

- Высокая степень автономности системы достигается за счёт применения источников бесперебойного питания с батареями высокой ёмкости.

- Высокая степень готовности системы обеспечивается постоянной диагностикой каналов связи, резервированием источников питания, контролем наличия управляющего напряжения, контролем включения режима управления, возможностью работы на различных каналах пере-дачи данных и их гибким резервированием.

Заключение

Специфика таких промышленных объектов, как магистральные и промысловые трубопроводы транспортировки нефти, нефтепродуктов и газа, налагает особые требования к системам автоматики и телемеханики, используемым для их безопасной эксплуатации. Современные системы телемеханики, кроме основных функций, должны обладать следующими качествами [1]:- высочайший уровень надёжности оборудования, входящего в систему;

- гарантированная безопасность информации в системе, выражающаяся как в защите от любых возможных сбоев и отказов, так и в защите от несанкционированного доступа к информации;

- удобство использования системы эксплуатирующим персоналом;

- минимальные сроки внедрения и освоения системы;

- минимальные затраты на эксплуатацию системы.

- централизация управления;

- работа в режиме реального времени;

- надёжность и достоверность доставки информации;

- эффективность использования каналов связи за счёт сжатия данных;

- первичная обработка информации, как на стороне локальных систем управления, так и на стороне центра управления;

- самодиагностика, ремонтопригодность, расширяемость и совместимость.

Литература

- Назаров А.В., Козырев Г.И., Шитов И.В. и др. Современная телеметрия в теории и на практике. Учебный курс. – СПб. : Наука и техника, 2007.

- Горюнов А.Г., Ливенцов С.Н., Чурсин Ю.А. Телеконтроль и телеуправление : учебн. пособие. – Томск : Изд-во ТПУ, 2010.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!