Технологическая революция в микроэлектронике 70-х годов ХХ века породила целые семейства разнообразных микропроцессоров и однокристальных микроЭВМ, за которыми впоследствии прочно закрепился термин «микроконтроллер». Микроконтроллеры отличались архитектурой, структурой внутренней памяти, системой команд, разрядностью информационной шины и арифметических вычислений. Однако, несмотря на разнообразие типов, у всех микроконтроллеров было одно достоинство – они прекрасно подходили для построения ПЛК, которые, в свою очередь, совершили революцию в сфере автоматизации технологических процессов. Со временем ПЛК прочно заняли место промышленных контроллеров, работающих в режиме реального времени.

Вместе с тем, несмотря на значительные перемены в исполнении, производительности и способах программирования ПЛК, структура системы управления в большинстве промышленных применений остаётся прежней, то есть централизованной. Такое положение дел объясняется не только консерватизмом разработчиков АСУ ТП и служб эксплуатации. Если говорить о предприятиях газовой промышленности и конкретно о газораспределительных станциях, то здесь определяющую роль играют требования промышленной безопасности. При всём существующем разнообразии на рынке ПЛК найдётся не так много устройств, обладающих необходимыми массогабаритными и энергетическими характеристиками, а также отказоустойчивостью, позволяющими эксплуатировать их на опасных производственных объектах в потенциально взрывоопасных средах.

Предпосылки создания системы

На заводе «Газпроммаш» в рамках выполнения собственной программы НИОКР была поставлена задача разработать серию устройств, позволяющих оборудовать каждый технологический узел газораспределительной станции блоками локальной автоматики, объединёнными общей информационной сетью. Задача построении подобных систем, на первый взгляд, не отличается оригинальностью. И всё же специфика применения и особенности функционирования разрабатываемого оборудования требуют досконального знания технологических процессов на газораспределительных станциях и блоках подготовки газа, необходимости проработки алгоритмов для каждого технологического узла и алгоритмов взаимодействия этих узлов между собой. Таким образом, система в целом не должна ограничиваться тривиальным сбором данных от датчиков, установленных на технологических узлах, и выполнять команды от верхнего уровня автоматизации. По совокупности реализуемых функций и способам информационного взаимодействия разработанная на заводе аппаратно-программная конструкция представляет собой распределённую информационно-управляющую систему – РИУС.Задача и её решение

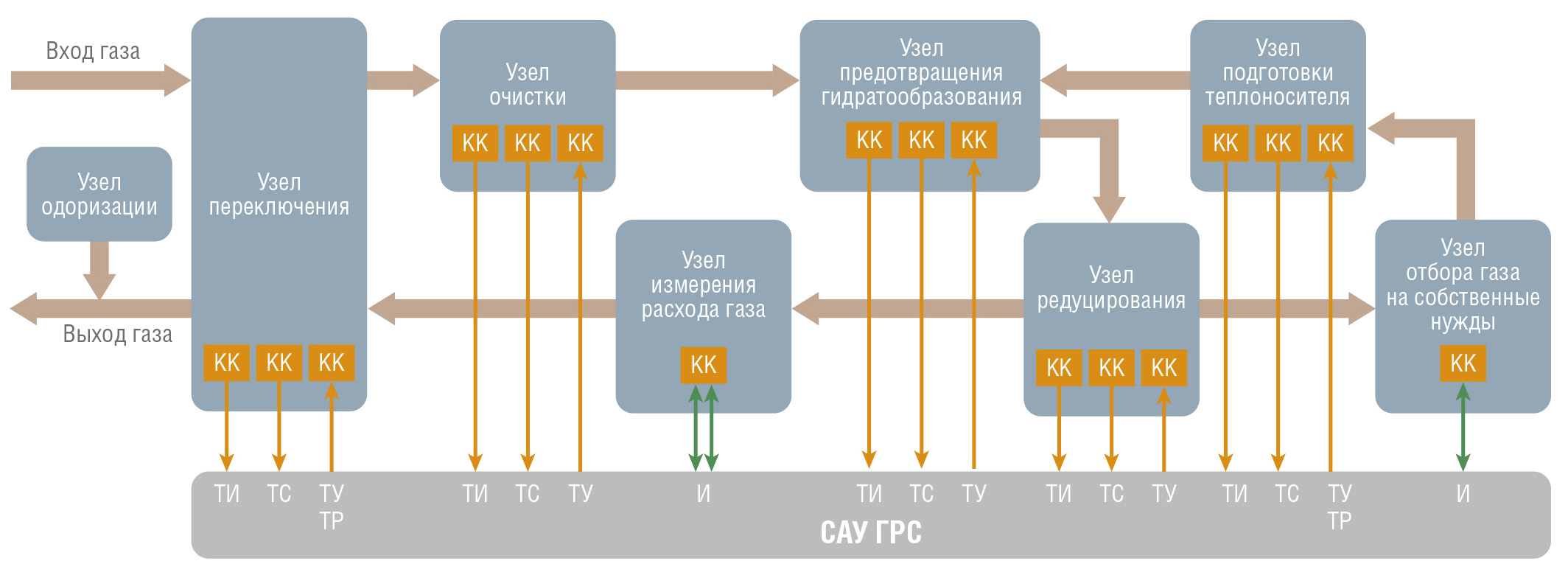

Чтобы определить необходимый объём автоматизации, достаточно перечислить состав современной газораспределительной станции (ГРС) по технологическим узлам:- узел переключения;

- узел очистки газа;

- узел предотвращения гидратообразования;

- узел подготовки теплоносителя;

- узел редуцирования газа;

- узел измерения расхода газа;

- узел отбора газа на собственные нужды;

- узел одоризации.

Условные обозначения: КК – клеммная коробка; ТИ – телеизмерения; ТС – телесигнализация; ТУ – телеуправление; ТР – телерегулирование; И – интерфейс информационной сети.

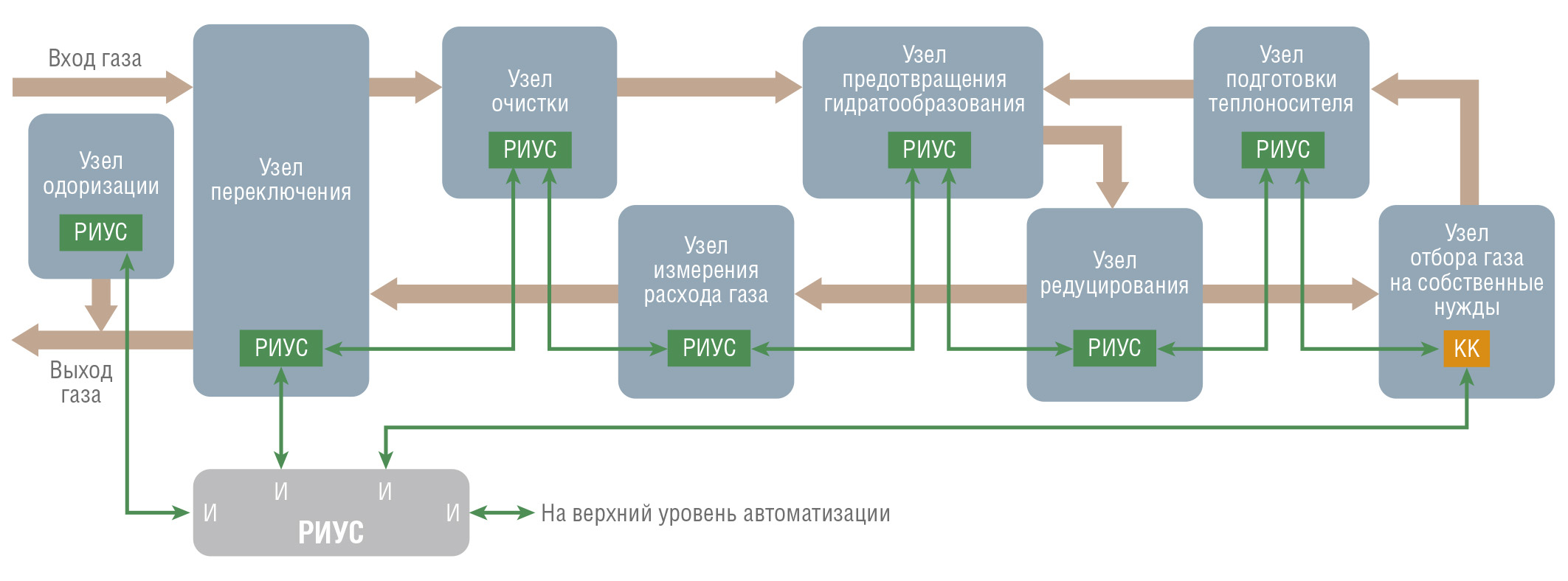

Архитектура РИУС

В случае применения РИУС структура системы автоматизации ГРС будет выглядеть как совокупность контроллеров, заключённых во взрывонепроницаемую оболочку и объединённых в единую информационную сеть, как показано на рис. 2.

Условные обозначения: И – интерфейс информационной сети; РИУС – узел распределённой информационно-управляющей системы.

Здесь каждый технологический узел ГРС оборудован собственной локальной системой автоматики, являющейся частью распределённой информационно-управляющей системы. Для каждого технологического узла характерен свой набор первичных датчиков, исполнительных устройств и определённый набор алгоритмов автоматического управления.Преимущества распределённых систем перед централизованными давно известны и описаны в различной научной и практической литературе по автоматизации. Вот лишь некоторые основные характеристики РИУС, определяющие выгоды от её применения:

- высокая надёжность (отказ одного из компонентов РИУС не приводит к отказу системы в целом);

- повышенное быстродействие, обусловленное параллельной работой нескольких контроллеров в системе;

- устойчивость к сбоям и помехам как следствие локальной установки блоков и уменьшения длины сигнальных линий;

- возможность поузлового проектирования с использованием структуры объекта управления;

- упрощённый порядок модернизации системы.

Аппаратно-программная реализация

Для реализации системы разработчиками был выбран российский модульный программируемый логический контроллер для жёстких условий эксплуатации – FASTWEL I/O. Это один из немногих контроллеров, представленных на российском рынке ПЛК, обеспечивающий необходимые массогабаритные и вычислительные характеристики для размещения во взрывозащищённом корпусе с маркировкой взрывозащиты 1ExdIIBT5. Немаловажным аргументом в пользу такого вы-бора является наличие у производителя разрешения Федеральной службы по экологическому, технологическому и атомному надзору на применение в нефтяной и газовой промышленности. Кроме того, номенклатура модулей ввода-вывода FASTWEL I/O позволяет оптимизировать аппаратную структуру для конкретного технологического узла. Например, для автоматизации узла переключения понадобится следующий набор модулей:

- программируемый контроллер узла сети Modbus RS-485 CPM712-01;

- модуль подключения источника питания 24 В/6,3 А OM752-01;

- три 8-канальных модуля дискретного ввода DIM762-01;

- два 8-канальных модуля дискретного вывода DIM719-01;

- один 8-канальный модуль аналогового ввода AIM791-01;

- один 2-канальный модуль аналогового вывода AIM730-02;

- модуль оконечной нагрузки шины OM750-01 (заглушка шины FBUS).

- аварийное отключение ГРС со стравливанием газа при пожаре и загазованности;

- аварийное отключение ГРС без стравливания при низком входном давлении газа;

- закрытие выходного крана по превышению давления газа на выходе ГРС;

- включение в работу обводной линии ГРС при неисправностях на станции;

- проверка работоспособности крана-регулятора на обводной линии;

- управление аварийной вытяжной вентиляцией.

Функционирование и особенности реализации системы

На этапе разработки алгоритмов для технологических узлов специалисты руководствовались документом ПАО «Газпром» «Перечень типовых функций, выполняемых САУ ГРС по технологическим узлам и системам». Большая часть алгоритмов была ранее написана разработчиками для централизованной системы управления ГРС.Каждый из перечисленных алгоритмов может быть инициирован автоматически, при регистрации аварийной ситуации на ГРС, запущен по инициативе оператора ГРС либо дистанционно диспетчером линейного производственного управления. Также возможна дистанционная блокировка любого алгоритма.

Кроме базовых алгоритмов, относящихся к аварийной защите ГРС, защите эксплуатирующего персонала и потребителей газа, каждый блок РИУС выполняет множество различных функций диагностики состояния периферийного оборудования КИПиА и самодиагностики контроллера.

Для датчиков аналоговых сигналов выполняется контроль обрыва и короткого замыкания кабеля, выхода измеряемого сигнала за пределы технологических уставок, а также вычисление критической скорости возрастания или убывания измеряемого сигнала и его фильтрация.

Для дискретных сигналов отслеживается целостность сигнального кабеля и при необходимости устраняется дребезг контактов датчика.

Взятый ПАО «Газпром» курс на внедрение безлюдных технологий в системах транспортировки, хранения и распределения газа существенно повышает требования к диагностике состояния эксплуатируемого оборудования, его своевременному техническому обслуживанию и ремонту. С этой целью для каждого типа оборудования, подключённого к блоку РИУС, разработаны специальные алгоритмы диагностики, предотвращения выхода из строя и предупреждения аварийных ситуаций. К примеру, шаровой кран с электропневматическим блоком, имеющий два соленоида управления и два контакта сигнализации, сопровождается следующим набором алгоритмов:

- закрытие/открытие по команде с отслеживанием достижения крайнего положения;

- контроль времени перемещения в крайнее положение;

- контроль изменений длительности открытия и закрытия крана;

- дожатие крана после регистрации конечного положения;

- контроль самопроизвольного открытия или закрытия крана;

- возврат крана в крайнее положение после самопроизвольного открытия/закрытия;

- периодическая проверка способности крана к перемещению.

Как было сказано ранее, каждый блок РИУС отвечает за конкретный технологический узел ГРС. Все блоки РИУС объединены в информационную сеть. Эта сеть может быть выполнена на базе витой пары с интерфейсом RS-485, Ethernet промышленного типа или волоконно-оптического кабеля. В двух последних случаях вместо контроллера узла сети CPM712 используется его модификация с интерфейсом Ethernet – CPM713. Один из блоков, как правило, – блок, отвечающий за обмен данными с верхним уровнем автоматизации, является координатором взаимодействия между всеми остальными блоками в распределённой сети. Для его реализации привлекательной выглядит новая разработка в линейке контроллеров FASTWEL I/O – универсальный контроллер CPM723. Заявленные характеристики производительности и развитые коммуникационные возможности кажутся перспективными в промышленных сетях со смешанной топологией, к которым относится информационная сеть РИУС.

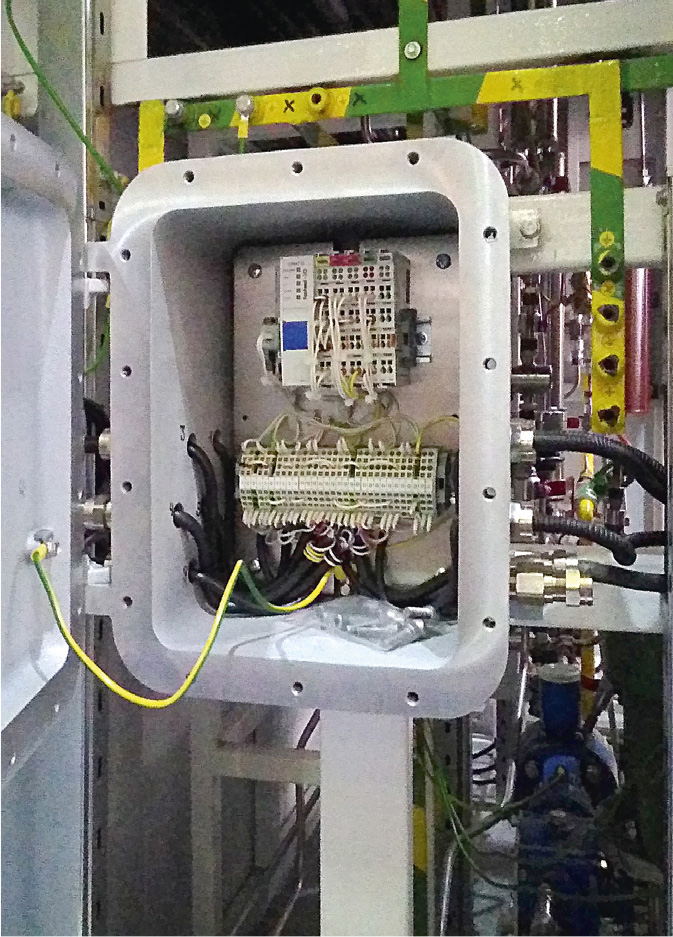

Блоки РИУС, расположенные во взрывоопасных зонах, заключены во взрывонепроницаемую оболочку. На рис. 3 представлена фотография блока, смонтированного на одоризационной установке. Блоки, установленные в невзрывоопасных помещениях, таких как операторная или помещение котельной, имеют общепромышленное исполнение. Кроме того, есть внешние блоки, отвечающие за работу подогревателя газа и одоризатора.

Заключение

Возвращаясь к преимуществам распределённых систем перед централизованными, всё же следует отметить, что наиболее рациональным применение РИУС видится на объектах блочно-модульного типа, когда технологические узлы ГРС расположены на площадке на некотором удалении друг от друга и от помещения операторной, где обычно находится главный шкаф автоматики. На таких объектах их применение выгодно за счёт сокращения межблочных кабельных линий, кабельных проходок и вводов, клеммных коробок и, как следствие, уменьшения сроков монтажных и пусконаладочных работ.С другой стороны, для моноблочных конструкций ГРС, расположенных на едином фундаменте, применение РИУС тоже может дать некоторые выгоды, как проектировщикам, так и изготовителям. Как правило, моноблочные здания имеют габариты, позволяющие перевозить их железнодорожным или автомобильным транспортом, а также модульную конструкцию, состоящую из нескольких отсеков.

На объекте эти конструкции собираются воедино. При этом кабельные линии монтируются от клеммных коробок или приборов до шкафа автоматики и тянутся по коробам и лоткам через все модули ГРС. В случае применения РИУС от каждого модуля достаточно протянуть только две-три кабельные линии электропитания и связи, что существенно сокращает время работы монтажной бригады на объекте.

Стоит остановиться на ещё одном преимуществе РИУС – это унификация технологических узлов. Разнообразие конструкций узлов одного типа ограничено заданными входными и выходными параметрами давления и производительности. Следовательно, имея ряд известных конструкций, различающихся основными параметрами, такими как давление, диаметр входного и выходного трубопроводов, число выходов и т.д., оснащённых необходимым количеством контролирующего и запорно-регулирующего оборудования с локальной системой автоматики, можно значительно ускорить проектирование и конструирование ГРС любого уровня сложности.

Работы в этом направлении в рамках НИОКР ведут специалисты завода «Газппроммаш», имея в планах внедрение подобной системы на одном из предприятий ПАО «Газпром». ●

E-mail: victor-palgov@yandex.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!