Введение

Зеркальный телескоп имени академика Г.А. Шайна (ЗТШ) – крупнейший оптический телескоп на Украине (диаметр главного зеркала 2,6 метра, рис. 1) – был построен Ленинградским оптико-механическим объединением для НИИ «Крымская астрофизическая обсерватория» в 1960 году [1].

ЗТШ – это универсальный инструмент для самых разнообразных астрофизических исследований. За полувековой срок службы на нём был получен целый ряд важных научных результатов.

Созданный в середине ХХ века, он был третьим телескопом в мире по размеру главного зеркала и в техническом отношении являлся инструментом на уровне того времени. За прошедшие десятилетия регистрирующие и анализирующие приборы, установленные на телескопе, неоднократно обновлялись, что позволяет и сегодня успешно выполнять наблюдения на телескопе по ряду важнейших научных программ. Однако система управления телескопа, разработанная на основе электромеханических и электровакуумных компонентов, оставалась неизменной с момента создания. При проектировании новой автоматизированной системы управления (АСУ) основной задачей являлась максимальная автоматизация наблюдений на телескопе, что потребовало использования накопленного на сегодняшний день опыта автоматизации больших телескопов и промышленных процессов.

Автоматизированная система управления ЗТШ

АСУ предназначена для управления работой, которую невозможно или неэффективно выполнять с необходимой скоростью и точностью без её применения. Кроме того, АСУ должна помочь принимать обоснованные решения в тех или иных ситуациях и сводить к минимуму опасность ошибочных действий персонала, а в идеале – и вовсе их предотвращать. Целесообразность внедрения АСУ определяется множеством факторов как экономического (например, энергоёмкость), так и технического (скорость принятия решений, повышение точности системы и т.п.) характера.

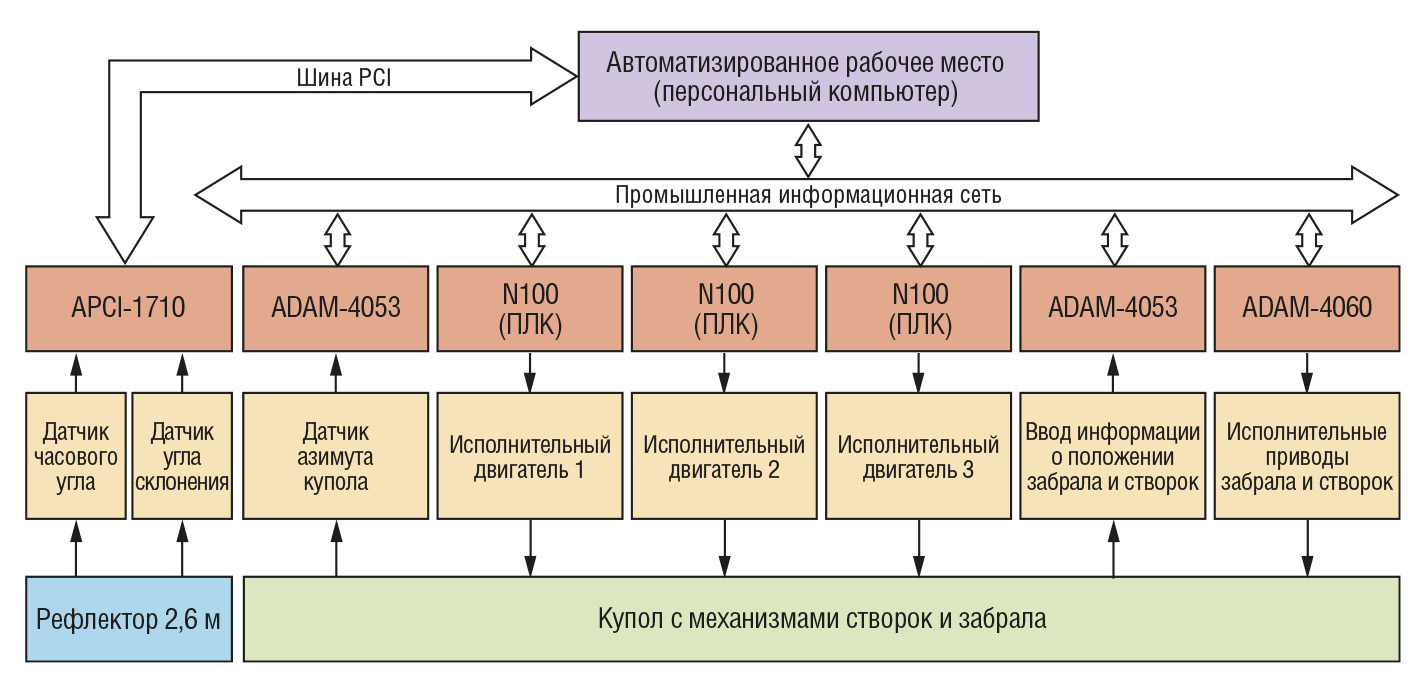

На основе анализа современного состояния в области автоматизации и предлагаемых промышленностью компонентов предложена структура новой автоматизированной системы управления ЗТШ. Она содержит большое число взаимосвязанных элементов, которые условно могут быть объединены в следующие одноуровневые подсистемы управления: рефлектором, положением диагонального зеркала, электромеханизмами купола, фокусировкой, фотогидом.

К настоящему времени разработана, изготовлена и внедрена система управления электромеханизмами купола (рис. 2), описанию которой и посвящена статья.

Система предназначена для управления положением купола по произвольному закону в режиме регламентных работ, а также для управления положениями забрала и створок (закрыто, приоткрыто, открыто). В режиме синхронизации система ориентирует центр щели купола в направлении оптической оси трубы телескопа, при этом она превращается в систему автоматического управления.

Элементы системы управления электромеханизмами купола

Положение рефлектора измеряется с помощью датчиков часового угла и угла склонения. Поскольку рефлектор не имеет как таковых осей часового угла и склонения, многооборотные абсолютные датчики установлены на осях червяков механизмов главного привода (коэффициент редукции 720). Дискрет датчика, приведённый к оси рефлектора, составляет 0,22 угловой секунды (точность старой системы управления в лучшем случае составляла 10 угловых секунд). В качестве датчиков использованы поворотные шифраторы AVM58 компании Pepperl+Fuchs [2, 3], работающие совместно с многофункциональной платой APCI-1710 фирмы ADDI-DATA [4], установленной на шине PCI управляющего компьютера. Информация о предельных положениях рефлектора вводится через модуль дискретного ввода ADAM-4053 компании Advantech [5, 6].

Объект управления представляет собой вращающийся купол ЗТШ с расположенными на нём раздвижными створками и забралом. Масса купола составляет 240 тонн, диаметр – 22 м. Угол поворота купола в азимутальной плоскости ограничен конструкцией и может изменяться в пределах от –235 до +315°. Конструктивные особенности ЗТШ допускают максимальную величину рассогласования центра щели купола и продольной оси трубы рефлектора до 5°. Этим значением ограничивается максимально допустимая погрешность системы управления при синхронизации купола с рефлектором.

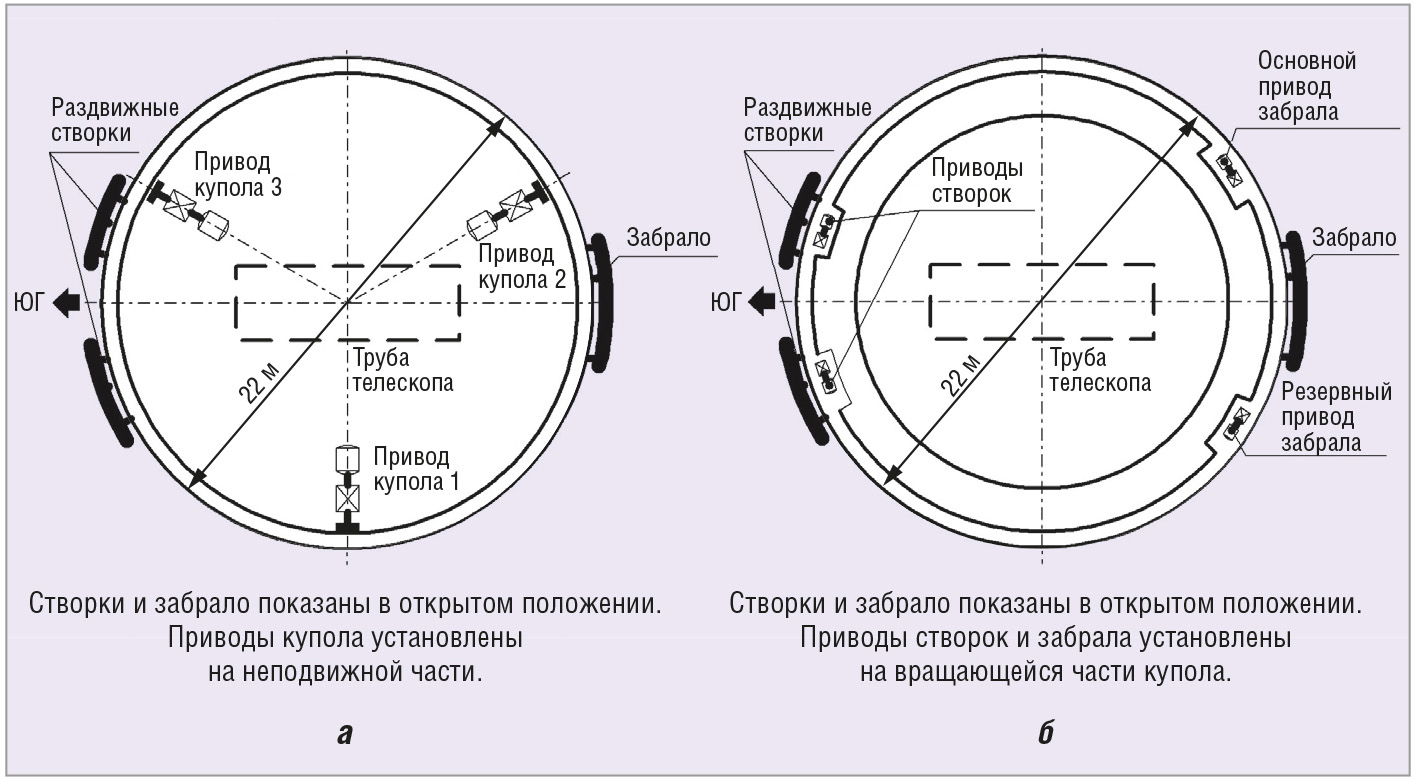

В качестве приводов купола использовались три исполнительных двигателя постоянного тока, управляемых от электромашинных усилителей и расположенных по окружности через 120° [1, 7]. В результате каждый из двигателей воспринимает треть общей нагрузки. Передача вращения от каждого из трёх электродвигателей к поверхности катания купола осуществляется через силовой редуктор, заканчивающийся ведущим катком, обеспечивающим фрикционное соединение с поверхностью катания. Таким образом, двигатели установлены неподвижно на башне, а вращение купола осуществляется посредством трёх ведущих катков (рис. 3а).

В качестве двигателей новой системы применены асинхронные электродвигатели общепромышленного типа АИР-112. Вместе с усилителями мощности (инверторы Hyundai N100) они обеспечивают параллельную работу двигателей (максимальная скорость вращения купола Ωmax = 2,4°/с). Программируемый логический контроллер (ПЛК) инвертора защищает двигатель от всех аварийных режимов, механических и электрических перегрузок. Для учёта инерционных свойств объекта управления в память ПЛК заносятся значения времени разгона и торможения двигателей.

Приводы забрала и створок работают фактически в релейном режиме (открыто/закрыто). Привод забрала предназначен для открывания забрала перед началом наблюдений или регламентных работ и закрывания его после завершения работ или наблюдений, а также при вынужденном прекращении тех или иных работ из-за выпадения осадков. Условие обязательного закрывания забрала при выпадении осадков вызвало необходимость дублирования электродвигателя. При выходе из строя основного электродвигателя закрывание забрала происходит от резервного электродвигателя [7].

Приводы раздвижных створок предназначены для открывания и закрывания створок. Каждая из створок (левая и правая) имеет индивидуальный привод. Приводы забрала и створок со своими редукторами расположены на подвижной части купола (рис. 3б). Электрическая связь с неподвижной частью осуществляется через кабельную галерею. Информация о положении и состоянии механизмов купола от датчиков через устройство гальванической развязки поступает на модуль ввода дискретных сигналов ADAM-4053. Управление электроприводами осуществляется через модуль вывода дискретных сигналов ADAM-4060. Для согласования и гальванической развязки выходных сигналов модуля со схемой управления приводами разработана плата реле.

Измерение углового положения купола производится с помощью датчика азимута купола. Вследствие невысоких требований к точности в качестве датчика использован абсолютный шифратор EP50S8 фирмы Autonics [8]. Информация об угле поворота вала шифратора представляет собой 10-разрядный двоично-десятичный код. Вес младшего разряда равен 0,35°. Связь датчика с компьютером осуществляется через модуль ввода дискретных сигналов ADAM-4053. Так как полный угол поворота купола составляет 550°, а датчик однооборотный, необходим промежуточный редуктор с передаточным числом не менее 1,53. В существующей конструкции связь шифратора с куполом осуществляется через цевочное зацепление и дополнительный понижающий редуктор. Общее передаточное отношение равно 1,71. Такая величина редукции позволит измерять угол поворота купола с дискретностью 0,6°. Этого вполне достаточно для уверенной синхронизации купола с рефлектором, что и подтвердили натурные испытания.

Объединение компонентов системы управления в единую схему реализовано на основе промышленной информационной сети. Использован наиболее распространённый тип сетевой топологии – общая шина [9, 10]. Её основные преимущества – простота и дешевизна, лёгкость переконфигурирования. Общая шина не боится отключения или подключения устройств во время работы. Применение такого интерфейса позволило увеличить помехоустойчивость системы и значительно упростить кабельную сеть. Общая шина хорошо подходит для распределённых объектов (трассы, соединяющие компоненты системы в башне телескопа, достигают 100 метров, а общая длина сети приближается к 1 километру). Она легко модифицируется в топологию звезды. Также естественным образом происходит добавление новых устройств, количество которых практически неограниченно. С «электрической» точки зрения этот интерфейс выполнен по стандарту

RS-485 [11]. В качестве среды передачи данных и для подводки питания к узлам и компонентам применён кабель фирмы Belden [12].

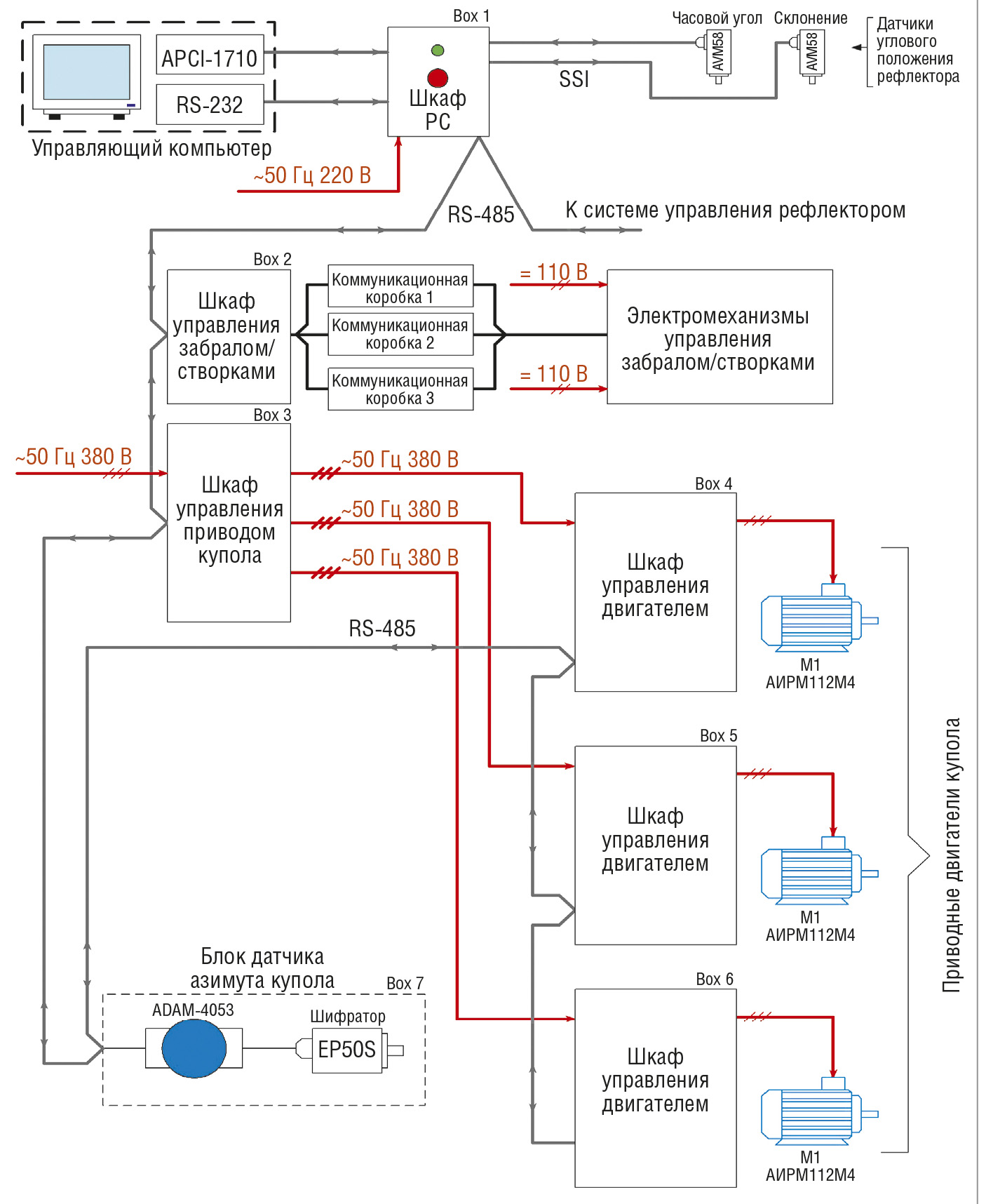

Конструкция системы управления электромеханизмами купола

Элементы системы управления по конструктивным и функциональным соображениям расположены в шести территориально разнесённых шкафах. Информационная сеть системы последовательно обходит все программно-управляемые компоненты системы (рис. 4).

Управляющий компьютер вместе с дисплеем, клавиатурой и мышью образуют автоматизированное рабочее место в помещении центрального пульта управления (ЦПУ). В шкафу РС (Box1), расположенном в непосредственной близости от компьютера, размещены преобразователь интерфейса RS-232/ RS-485, модуль питания периферийных элементов, информационная шина SSI датчиков AVM58 углового положения рефлектора и две кнопки включения и выключения всей системы. От этого шкафа информационная сеть образует два луча: к системе управления рефлектором и к системе управления электромеханизмами купола. Первым сетевым устройством на пути к системе управления электромеханизмами купола является шкаф управления забралом/ створками (Box2), расположенный тоже в помещении ЦПУ. Размещённые в нём компоненты через коммутационные коробки управляют приводами забрала и створок.

Шкаф управления приводом купола (Box3) расположен в подкупольном помещении башни. Его назначение – контроль перегрузок и управление подачей силового питания к шкафам управления двигателями. Эти шкафы (Box4, Box5, Box6) с установленными в них инверторами и тормозными устройствами размещены каждый непосредственно около своего двигателя (M1, M2, M3).

Там же установлен блок датчика азимута купола (Box7), содержащий шифратор, модуль ADAM-4053 и дополнительный редуктор.

Особенности взаимодействия рефлектора и купола

Направления осей вращения купола и рефлектора ЗТШ совпадают с направлениями осей в горизонтальной (азимутальной) и экваториальной системах координат соответственно. Для управления куполом важна только одна значимая координата – азимут. В связи с этим для решения задачи синхронизации купола с рефлектором необходим перевод координат рефлектора из экваториальной системы координат в азимутальную систему координат. Этот переход совершается в соответствии со следующими известными уравнениями [13, 14]:

tg (A) = sin (t) / (cos (t) sin (φ) – tg (δ) × cos (φ)),

cos (z) = sin (φ) sin (δ) + cos (φ) cos (δ) × cos (t),

где A, z – азимут и зенитное расстояние;

t, δ – часовой угол и склонение;

φ – широта места установки телескопа.

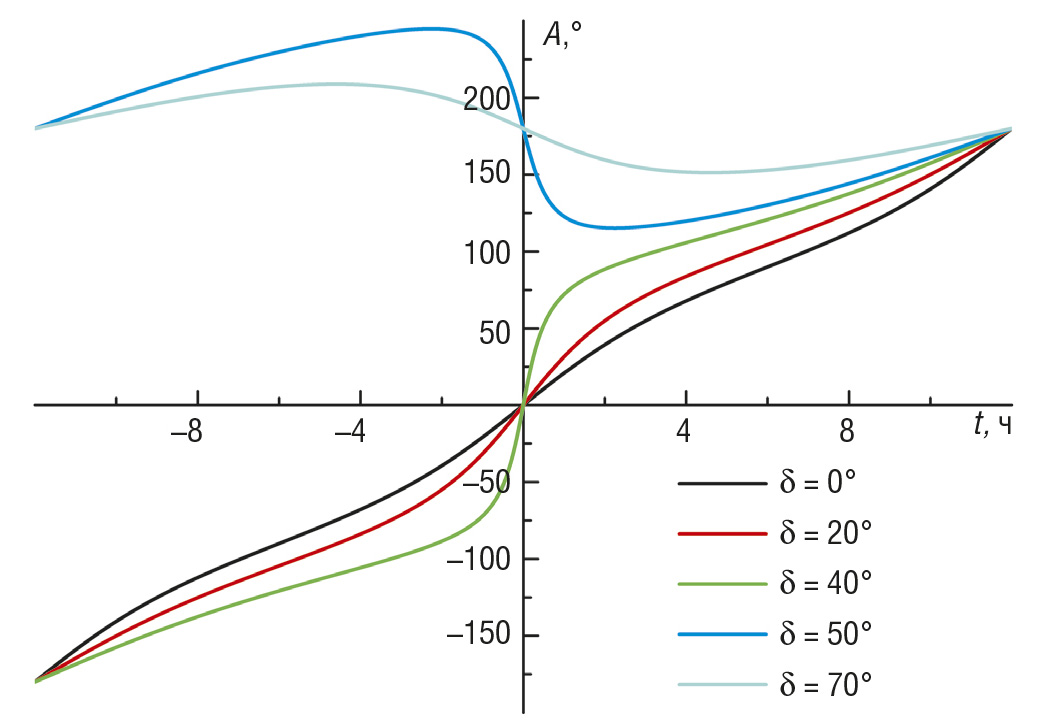

По этим уравнениям построены зависимости азимута от часового угла (рис. 5) для объектов с различными склонениями для широты Крымской астрофизической обсерватории (44,728°). Теоретически азимут может изменяться в пределах от –180 до +270°, что укладывается в физические пределы угла поворота купола.

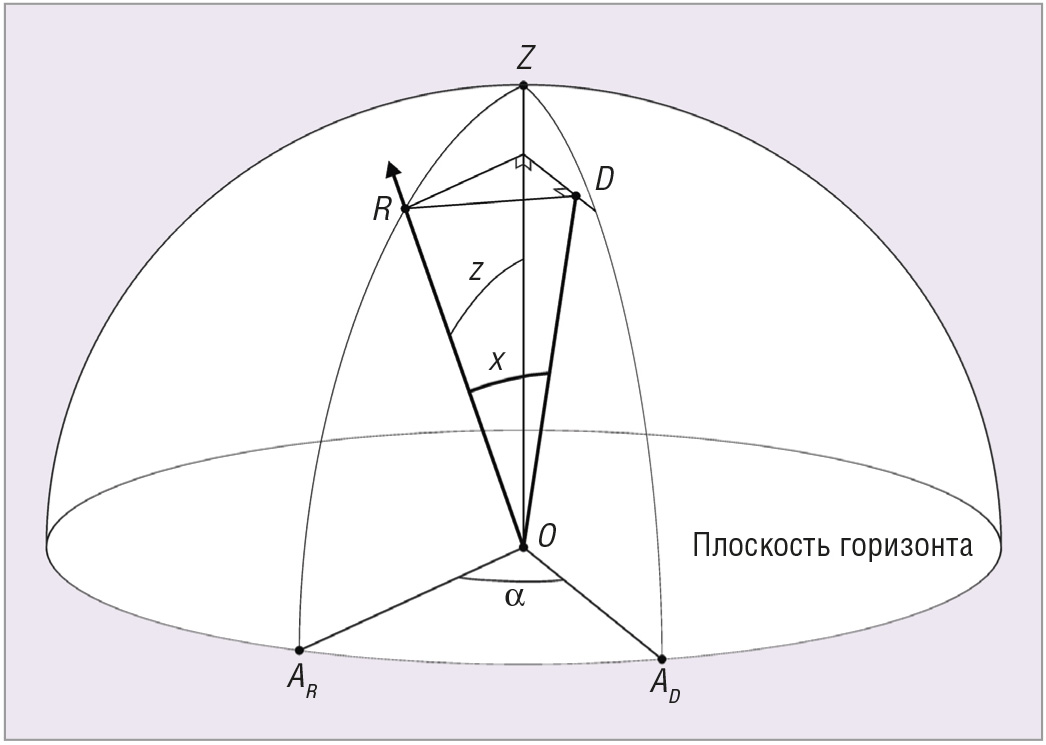

В плоскости горизонта интересующая нас погрешность будет равна разности азимутов рефлектора AR и купола AD (рис. 6: здесь O – точка расположения наблюдателя, OZ – направление на зенит). В общем случае она является углом между оптической осью рефлектора OR и плоскостью середины щели купола (OZDAD). Назовём этот угол x ошибкой по направлению.

Из рис. 6 видно, что ошибка по направлению является более информативной, так как фактически указывает на отклонение купола от оптической оси рефлектора, а не от её проекции на горизонт, причём

sin (x) = sin (z) sin (α),

где x – ошибка по направлению (∠ROD), z – зенитное расстояние рефлектора, α – разность азимутов рефлектора и купола.

Программное обеспечение

В ходе всестороннего анализа эксплуатационных потребностей, учитывая необходимость обеспечить высокую надёжность системы управления, сформулирован ряд требований к программному обеспечению (ПО):

- возможность работы в полностью автоматическом режиме;

- независимое ручное и автоматизированное управление куполом, забралом, створками;

- предоставление оператору всей необходимой информации как для наведения рефлектора, так и для контроля состояния системы в целом и отдельных её составляющих;

- исключение действий оператора, которые могли бы привести к аварийной ситуации;

- запуск программы управления через систему аутентификации пользователей с индивидуальными правами доступа;

- запись в журнал всех действий оператора, сбор статистики по эксплуатации системы для выявления возможных скрытых программных ошибок, неверных действий оператора, отказов системы при авариях и пр.

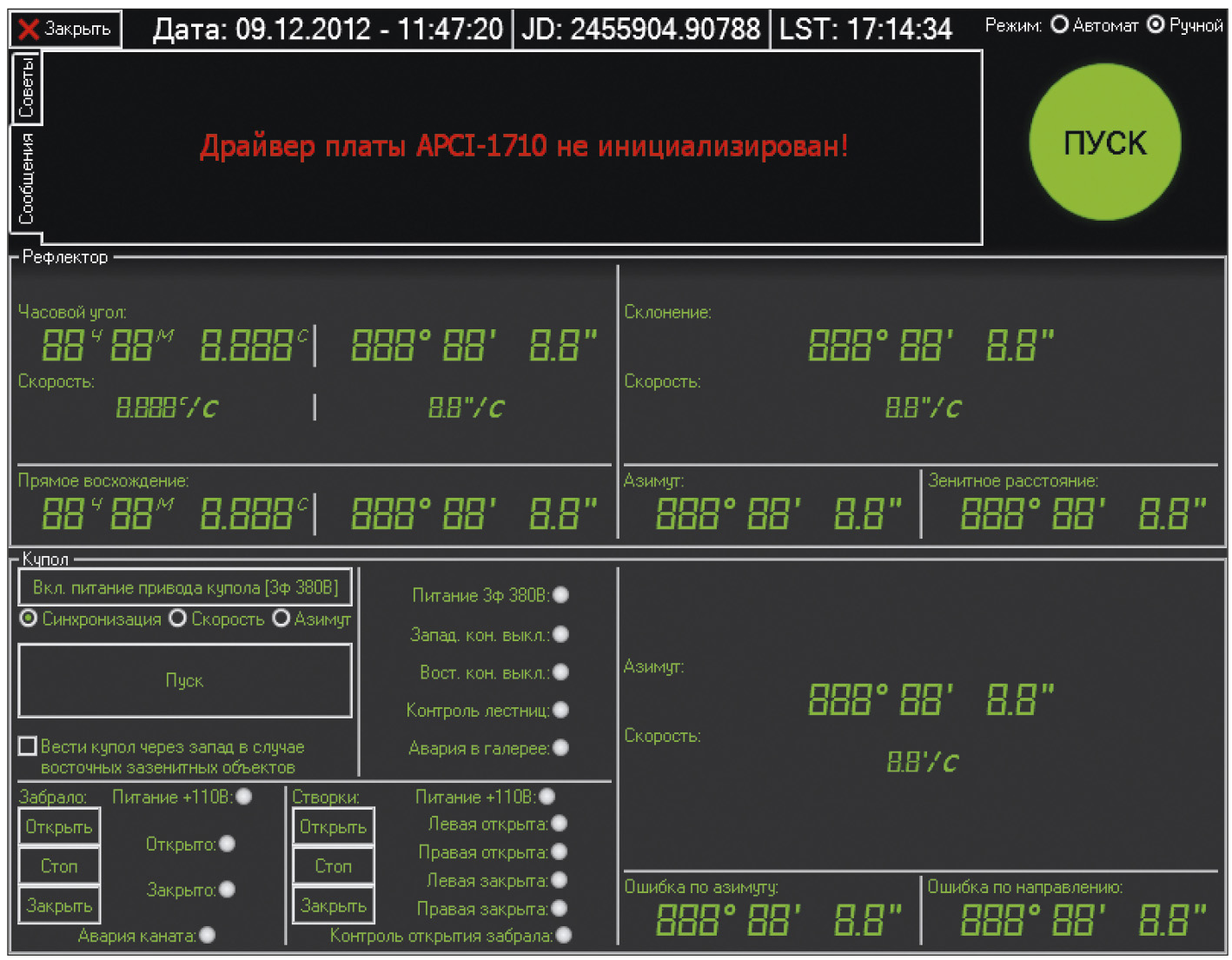

Для создания ПО были применены платформа Microsoft .Net Framework 4.0 и основной для неё язык программирования – C#. Для построения графического интерфейса использовался пакет Windows Presentation Foundation. В целом это дало возможность за сравнительно короткие сроки создать отказоустойчивую и одновременно достаточно быструю программную среду с легко осваиваемым интерфейсом пользователя. Копия экрана дисплея управляющего компьютера, сделанная при неинициализированном оборудовании, но дающая общее представление о средствах пользовательского интерфейса, представлена на рис. 7.

Как видно, рабочая область экрана разделена на несколько функциональных частей. Сверху расположены элементы управления самой программой и информационные поля.

- Кнопка «Закрыть» – завершение работы. Эта кнопка доступна только при неработающем алгоритме управления.

- Переключатель «Автомат/Ручной» – переключение режимов работы. Фактически в первом режиме система управления становится автоматической, а во втором – автоматизированной. Переключатель доступен тоже только при отключённом алгоритме управления.

- Кнопка «ПУСК» – собственно запуск алгоритма управления. После запуска алгоритма она превращается в кнопку «ОСТАНОВ» для его завершения. Данная кнопка, как и переключатель «Автомат/Ручной», может быть недоступна, если программная среда не обнаружила оборудования, необходимого для работы.

- Области для вывода информации о текущей дате/времени, по юлианскому календарю, местном звёздном времени [14], произошедших нештатных ситуациях, а также для отображения контекстной справочной информации. Дата/время – это фактически системное время ПК, день по юлианскому календарю и местное звёздное время рассчитываются на основе даты/времени и долготы расположения ЗТШ. Эта информация доступна в любой момент времени.

При нажатии кнопки «ПУСК» программа проводит инициализацию всего оборудования контура управления, а в случае автоматической работы ещё открывает забрало, а затем и створки, после чего начинает синхронизировать купол с рефлектором. После нажатия кнопки «ОСТАНОВ» на все элементы системы подаётся команда останова, а в автоматическом режиме сначала закрываются створки и забрало. На каждом этапе ведётся проверка на возникновение ошибочных или аварийных состояний, и в случае появления таковых проводятся попытка экстренного завершения всех процессов и отмена запуска алгоритма управления.

Ниже на экране расположены области, доступные только после успешного запуска алгоритма управления. Первая из них предназначена для вывода информации о текущем положении и скорости рефлектора. Информация представлена в трёх сферических системах координат: первой и второй экваториальной и горизонтальной топоцентрической. При этом часовой угол, соответствующая скорость и прямое восхождение отображаются как в градусной, так и в часовой мере.

Вторая область содержит органы управления куполом, забралом и створками, которые доступны только в ручном режиме алгоритма. Там же находятся индикаторы питания и индикаторы состояний системы, в том числе и аварийные. Справа выводится информация о величине угла поворота купола и об ошибке управления в двух вариантах – по азимуту, что является разностью между азимутами рефлектора и купола, и по направлению.

Для забрала и створок органы управления позволяют задавать направление движения (открыть или закрыть) и остановку в любом положении. Для купола предусмотрены три режима работы, которые становятся доступными только после подачи питания на его приводы. Первый режим – «Синхронизация» – предназначен для совмещения середины щели купола с оптической осью рефлектора, что соответствует автоматическому режиму алгоритма управления. Второй режим – «Скорость» – служит для поворота купола на неопределённый угол, но с заданной скоростью. Третий режим – «Азимут» – используется для поворота купола на заданный угол с максимально возможной скоростью.

Экспериментальное исследование свойств системы управления

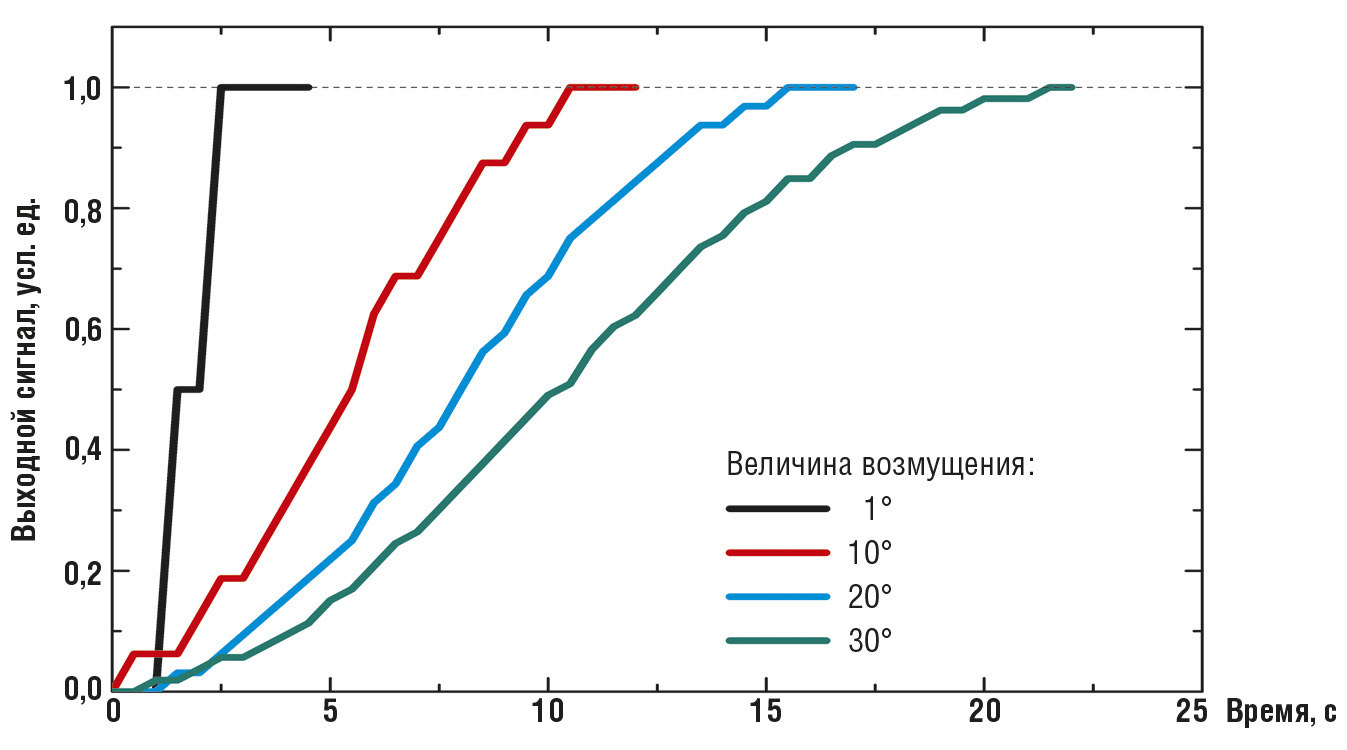

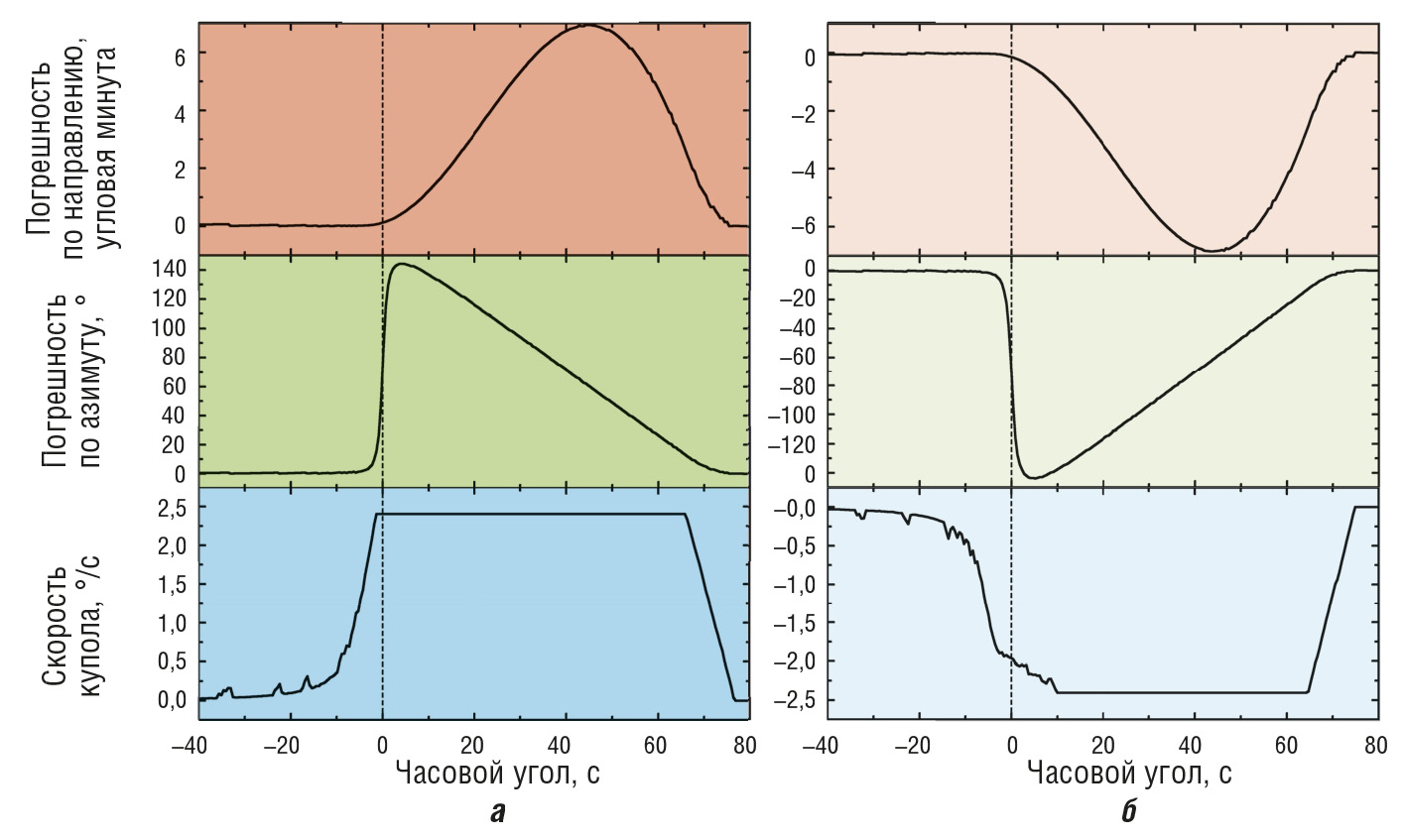

На рис. 8 приведены результаты измерений переходных характеристик системы. Измерялась реакция системы на различные величины (от 1 до 30°) ступенчатых входных возмущений.

По оси ординат отложена величина выходного сигнала в условных единицах (нормированная относительно входного воздействия). Время отработки системой ступенчатого возмущения зависит от величины возмущения. Характер этой зависимости указывает на нелинейность системы. Экспоненциальная форма переходных процессов говорит об устойчивости системы в целом.

Область зенита является самой сложной для синхронного движения купола и рефлектора. Это объясняется тем, что азимутальная скорость рефлектора стремится к бесконечности в точке зенита (см. рис. 5 для объектов с величиной склонения, равной широте места установки телескопа). Купол, имея конечную скорость вращения (см. скорость купола на рис. 9), отстаёт от рефлектора. Это вызывает рассогласование центра щели купола и продольной оси трубы рефлектора в плоскости горизонта на величину, значительно превышающую 5° (см. погрешность по азимуту на рис. 9). Однако погрешность по направлению (рис. 6) значительно меньше и не превышает максимально допустимую погрешность синхронизации (см. погрешность по направлению на рис. 9). Это позволяет иметь непрерывный ряд наблюдений для любых объектов.

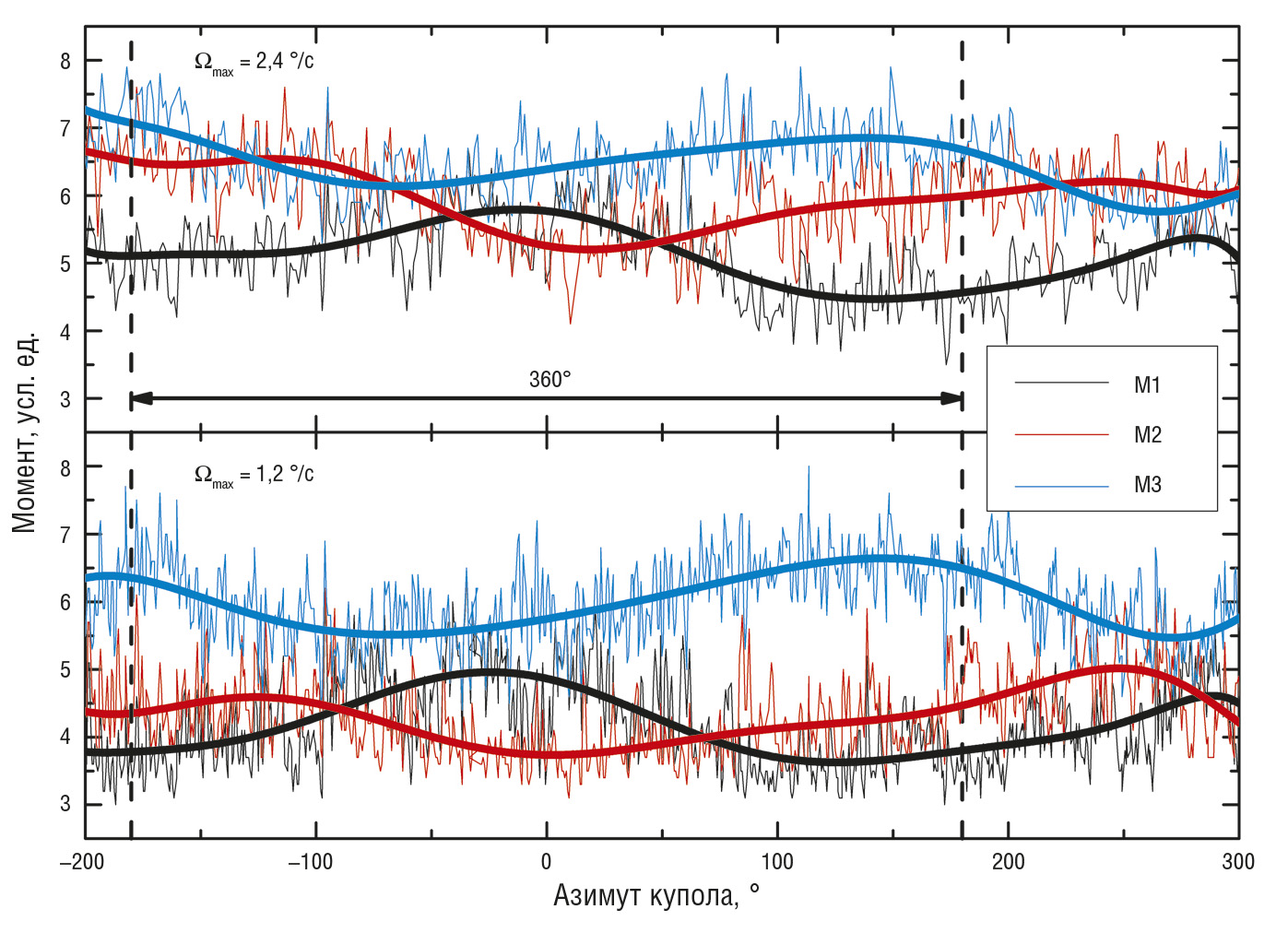

Широкий спектр возможностей новой системы позволяет контролировать и фиксировать различные параметры в процессе эксплуатации телескопа, в том числе и не связанные напрямую с наблюдениями. Сюда можно отнести учёт времени работы, контроль питающих напряжений, перерывы в энергоснабжении, температурные режимы работы и многое другое. В качестве примера на рис. 10 приведены диаграммы моментов нагрузки электродвигателей привода купола во всём диапазоне углов поворота. Характер этих диаграмм позволяет оценить состояние конструкции поворотного устройства, качество его регулировки и изменения во время эксплуатации.

Заключение

Предложенная структура автоматизированной системы управления телескопом позволяет провести работы по замене старой системы поэтапно, практически без потерь наблюдательного времени. Испытания первой из внедрённых подсистем АСУ ЗТШ – системы управления электромеханизмами купола – подтвердили правильность принципов, заложенных в её основу. Система управления обеспечивает выполнение всех поставленных задач: синхронизации купола с рефлектором, сокращения времени смены наблюдаемых объектов, значительного уменьшения энергопотребления. Она также сводит к минимуму опасность ошибочных действий персонала. Система эксплуатируется с июня 2010 года без сбоев. ●

Литература

- Иоаннисиани Б.К., Тамбовский Г.А., Коншин В.М. 2,6-метровый зеркальный телескоп им. акад. Г.А. Шайна // Изв. КрАО. – 1976. – Т. LV. – С. 208–223.

- Жданкин В. Абсолютные датчики углового положения с интерфейсом SSI // Современные технологии автоматизации. – 2004. – № 1. – С. 48–57.

- Multiturn absolute encoder AVM58-H [Электронный ресурс]. – Режим доступа : http://www.pepperl-fuchs.com/global/en/classid_363.htm?view=productdetails&prodid=45332.

- APCI-1710: Multifunction counter board, encoder, incremental counter, timer/counter, SSI, PWM [Электронный ресурс]. – Режим доступа : http://addidata.com/encoder-incremental-counter-timercounter-ssi-pwm/.

- Локотков А. Устройства связи с объектом. Модули фирмы Advantech // Современные технологии автоматизации. – 1997. – № 2. – С. 32–44.

- ADAM-4053. 16-ch Digital Input Module [Электронный ресурс]. – Режим доступа : http://www.advantech.com/products/ ADAM-4053/mod_A182A318-9A09-40B9-9F3C-9A21717F074B.aspx.

- Техническое описание электроприводов механизмов купола. – М. : ВНИИЭМ, 1960.

- EP50S Series [Электронный ресурс]. – Режим доступа : http://www.autonics.com/products/products_detail.php?catecode=01/06/02&db_uid=54.

- Локотков А. Интерфейсы последовательной передачи данных. Стандарты EIA RS-422A/RS-485 // Современные технологии автоматизации. – 1997. – № 3. – С. 110–119.

- Гусев С. Краткий экскурс в историю промышленных сетей // Современные технологии автоматизации. – 2000. – № 4. – С. 78–84.

- Guidelines for Proper Wiring of an RS-485 (TIA/EIA-485-A) Network [Электронный ресурс]. – Режим доступа : http://pdfserv.maxim-ic.com/en/an/AN763.pdf.

- Detailed Specifications & Technical Data. 9504 Multi-Conductor – Computer Cable for EIA RS-232 Applications [Электронный ресурс]. – Режим доступа : http://www.belden.com/techdatas/metric/9504.pdf.

- Михельсон Н.Н. Оптические телескопы. Теория и конструкция. – М. : Наука, 1976.

- Meeus J. Astronomical Algorithms. – Richmond : Willmann-Bell, Inc., 1991.

E-mail: shytov@mail.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!