Статья посвящена вопросу разработки и внедрения системы прямого цифрового управления главным электроприводом блюминга 1300 комбината «Криворожсталь». Представлен анализ технологических требований к характеристикам электропривода, раскрыты технические и программные решения, соответствующие этим требованиям.

Основная концепция построения систем управления главными приводами обжимных станов в 70-х и 80-х годах выражалась в максимальном повышении быстродействия электроприводов для сокращения времени цикла прокатки и тем самым увеличения производительности. Высокое быстродействие достигалось путём уменьшения динамических и статических ошибок отработки управляющего воздействия при увеличении скорости нарастания тока до предельной. Некоторые специалисты выражали сомнение в целесообразности такого подхода. Их основным аргументом являлось то, что при повышении скорости нарастания тока резко возрастали динамические нагрузки. Но главный вопрос – можно ли иметь высокую производительность стана при относительно низких скоростях нарастания тока — оставался открытым.

Кроме того, оставались недостаточно изученными вопросы рациональных статических и динамических характеристик приводов. Для станов с индивидуальным приводом актуальным оставалось решение вопросов о связи приводов через прокатываемый металл и решение задачи распределения нагрузок и скоростей двигателей. Иногда применялись регуляторы выравнивания нагрузок (токов) и скоростей двигателей. Однако при этом не учитывалось распределение моментов, токов и скоростей двигателей в зависимости от статических и динамических характеристик привода, и на практике такие регуляторы оказывались малоэффективными.

Еще одна проблема, снижавшая производительность станов, — это проблема надёжного ограничения тока в системах генератор-двигатель. Несмотря на большое количество теоретических работ данная проблема не была решена полностью. Актуальным оставался также вопрос одновременного ограничения нескольких координат в специфических для прокатки режимах.

Нерешённой была задача идентификации опасных нестационарных режимов прокатки (пробуксовок) и управления в указанных режимах. Реализованные в 70-х годах и позже системы выявления пробуксовок на практике оказались неэффективными. Достоверность их работы находилась в пределах 10…15%.

Изменение экономических условий работы металлургических предприятий в настоящее время потребовало отказа от старого лозунга «План — любой ценой!». Оборудование должно эксплуатироваться оптимальным образом с минимальным количеством аварий и простоев, резко ухудшающих экономические показатели предприятия. Эффективным способом для достижения этой цели является модернизация электроприводов крупных технологических агрегатов с использованием современных средств цифрового управления, без внесения существенных изменений в действующее силовое оборудование. Такой подход позволяет улучшать технико-экономические показатели без остановки непрерывного технологического цикла производства.

Перед специалистами НПО «ДОНИКС» была поставлена задача спроектировать, изготовить и произвести наладку цифровой системы управления главным приводом стана 1300 цеха Блюминг-2 КГГМК «Криворожсталь». Новая система должна заменить физически и морально устаревшую аналоговую систему управления.

Кратко охарактеризуем существующее оборудование.

Реверсивная клеть стана (рис. 1) предназначена для прокатки стальных слитков массой до 20 тонн в заготовки крупных размеров – блюмы и слябы.

Привод — индивидуальный на каждый валок. Электродвигатели: тип Д24-160-6,8; 6800 кВт; 0-60-90 об./мин (рис. 2). Генераторы: по 2 на каждый двигатель; тип П12-40-17к; 4000 кВт.

Использование надёжного, ориентированного на применение в промышленных системах цифрового оборудования избавляет эксплуатационный персонал от множества проблем, возникавших при использовании аналоговой элементной базы для реализации алгоритмов управления (масштабирование внутренних сигналов системы, дрейф нуля операционных усилителей, изменение характеристик элементов схем регуляторов и др.). Применение цифровой элементной базы позволило значительно увеличить функциональные возможности системы, расширить круг решаемых ею задач – как управления, так и визуализации, диагностики, протоколирования событий и т. д.

В начальной стадии проекта определилась основная концепция работы: «Система управления главным приводом проектируется для управления электроприводами валков как единой, взаимосвязанной электромеханической системой (двигатель — валки — слиток — ролики) с применением технологического контура управления».

На первых этапах реализации проекта было выполнено следующее:

рассмотрены вопросы связи приводов через металл и структура объекта управления как многосвязной электромеханической системы, определены оптимальные статические и динамические характеристики приводов с учётом указанной связи по критериям устойчивой прокатки;

произведён анализ осциллограмм работы привода со старой системой управления и работы главных приводов других станов, подобных по своим энергосиловым характеристикам стану 1300, а также выявлены возможные резервы повышения производительности стана без увеличения скорости нарастания тока;

учтён опыт предыдущих работ НПО «ДОНИКС» по данной проблеме [1];

исследованы вопросы надёжного ограничения координат приводов с использованием скользящих режимов управления;

особое внимание уделено проблемам определения статических моментов двигателей, технологической нагрузки, а также нестационарным режимам прокатки.

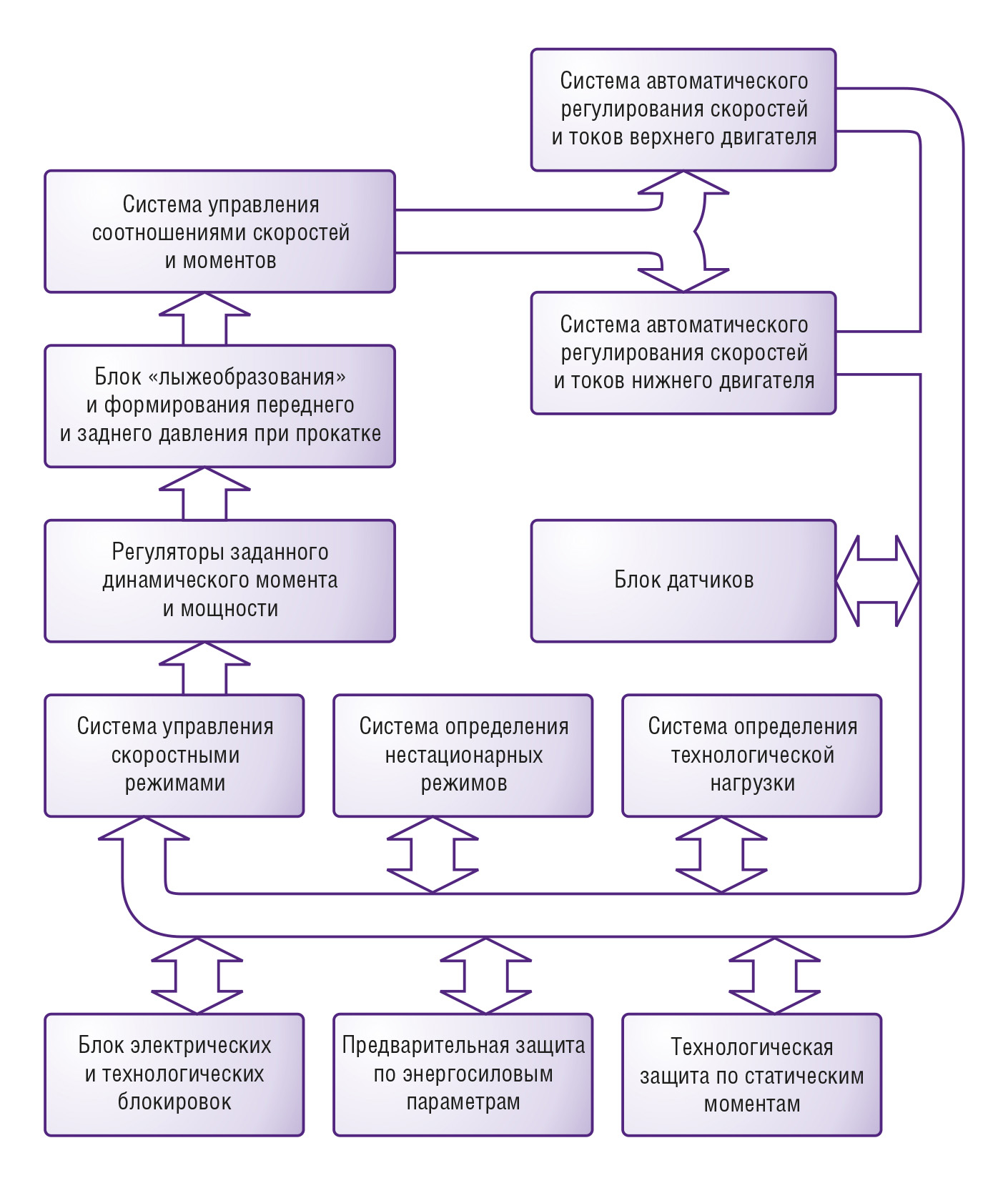

На основании проведённых подготовительных работ, изучения существующих проблем в приводах обжимных станов и принятой концепции был определён функциональный состав системы. Структура системы управления главным приводом представлена на рис. 3.

При разработке системы автоматического регулирования скоростей и токов двигателей решены следующие задачи:

обеспечена высокая производительность стана при скорости нарастания тока, не превышающей 10 номинальных значений тока в секунду;

обеспечена реакция на возмущающее воздействие апериодического характера и частичное демпфирование двигателем собственных колебаний валов привода, вызванных ударными нагрузками;

использованы скользящие режимы работы (в том числе два режима одновременно) для ограничения предельных значений тока, его первой производной и напряжения двигателей при ударных нагрузках;

обеспечен максимально возможный диапазон работы в первой зоне регулирования с использованием специальной схемы разделения зон при уровне перерегулирования по напряжению, не превышающем 3%.

В технологический контур управления входят системы регулирования, осуществляющие управление заданиями на скорость и на токи двигателей, регулирование уровней ограничений на заданные скорость и её производные во всех режимах работы, изменение структуры систем регулирования скоростей и токов. Задачей технологического контура является обеспечение устойчивого процесса прокатки путём снижения динамических и статических нагрузок при поддержании максимальной производительности стана.

Эти задачи решаются отдельными взаимосвязанными системами, регуляторами и блоками:

система управления соотношением скоростей и моментов двигателей обеспечивает динамическое регулирование механических характеристик привода клети как единой электромеханической системы отдельных приводов, взаимосвязанных через металл в процессе прокатки, а также снижение нагрузок на привод при случайном возникновении локальных нарушений контакта валков с металлом в зонах деформации из-за поверхностных дефектов слитков, наличия окалины и т.п.; данная система представляет собой регулятор, структура и значения параметров которого динамически зависят от состояния и текущих характеристик объекта управления, она позволяет значительно уменьшить количество возникающих нестационарных режимов прокатки (пробуксовок валков) и время их протекания;

система определения нестационарных режимов автоматически обнаруживает начало нестационарных режимов прокатки и вырабатывает управляющее воздействие, адекватное текущей технологической ситуации;

система определения технологической нагрузки использует специальный алгоритм и обеспечивает точную фиксацию нагрузки по обоим валкам с минимальными амплитудными и временными погрешностями;

система управления скоростными режимами позволяет оптимизировать скоростные режимы путём изменения скоростей захвата-прокатки в функции раствора валков и положения линеек манипуляторов;

регулятор заданного динамического момента позволяет снизить время работы привода в режиме ограничения тока и обеспечить управляемость приводов при перегрузках, тем самым создаются условия для увеличения допустимого значения момента прокатки на 20…25%;

регулятор мощности обеспечивает автоматическое регулирование задания на скорость во второй зоне в функции текущего момента прокатки, что фактически увеличивает допустимый момент прокатки на 15…20%;

блок «лыжеобразования» и формирования переднего и заднего давления при прокатке позволяет реализовать независимое, то есть задаваемое отдельно для каждого калибра и направления прокатки, «лыжеобразование» (загибание края раската вверх) и возможность создания переднего (верхнего) или заднего (нижнего) давления на раскат с учётом текущей нагрузки привода.

Блок датчиков включает все необходимые для работы системы датчики, в первую очередь датчики токов и датчики скоростей. Кроме того, для вычисления такого трудно измеряемого параметра, как статический момент двигателя, разработан и реализован алгоритм программного датчика с широкой полосой пропускания и высокой точностью преобразования, позволяющий контролировать статические моменты на валах вплоть до случая их колебаний на собственных частотах. Достоинством датчика является отсутствие каких-либо механических частей и практически неограниченный ресурс работы. По итогам предварительных испытаний выяснено, что качество работы этого датчика не уступает качеству работы физических датчиков. Информация о вычисленных статических моментах позволяет более точно оценить текущую технологическую нагрузку прокатной клети.

В системе также реализована предварительная защита по энергосиловым параметрам и по статическим моментам двигателей, обеспечивающая безаварийную и стабильную работу электропривода и, кроме того, уверенную работу оператора. Необходимый набор электрических и технологических блокировок отрабатывает соответствующий блок системы.

В связи с высокими требованиями к надежности и безопасности эксплуатации обжимных станов для систем автоматического управления главными приводами неприемлемы любые задержки в выдаче сигналов управления. Поэтому к оборудованию и программному обеспечению системы управления предъявляются особые требования.

Требования к оборудованию:

повышенная надёжность при круглосуточной работе и больших межремонтных периодах;

работа при расширенном диапазоне рабочих температур;

повышенная пыле- и виброзащищённость;

обязательная гальваническая развязка каналов ввода-вывода — 1500 В для аналоговых цепей и не менее 1000 В для дискретных;

повышенная помехозащищённость каналов ввода-вывода;

минимально возможные искажения и стабильность ввода данных для аналоговых каналов;

открытость архитектуры.

Требования к программному обеспечению:

ориентация на применение в индустриальных системах;

работа в режиме реального времени с гарантированным временем отклика;

оперативное изменение настраиваемых параметров системы;

наличие системы распределения приоритетов выполняемым задачам;

связь по сети между устройствами, входящими в состав системы;

защита от несанкционированного доступа и некорректных действий персонала.

Технический состав системы определился, исходя из условий оптимального выполнения ранее перечисленных функций:

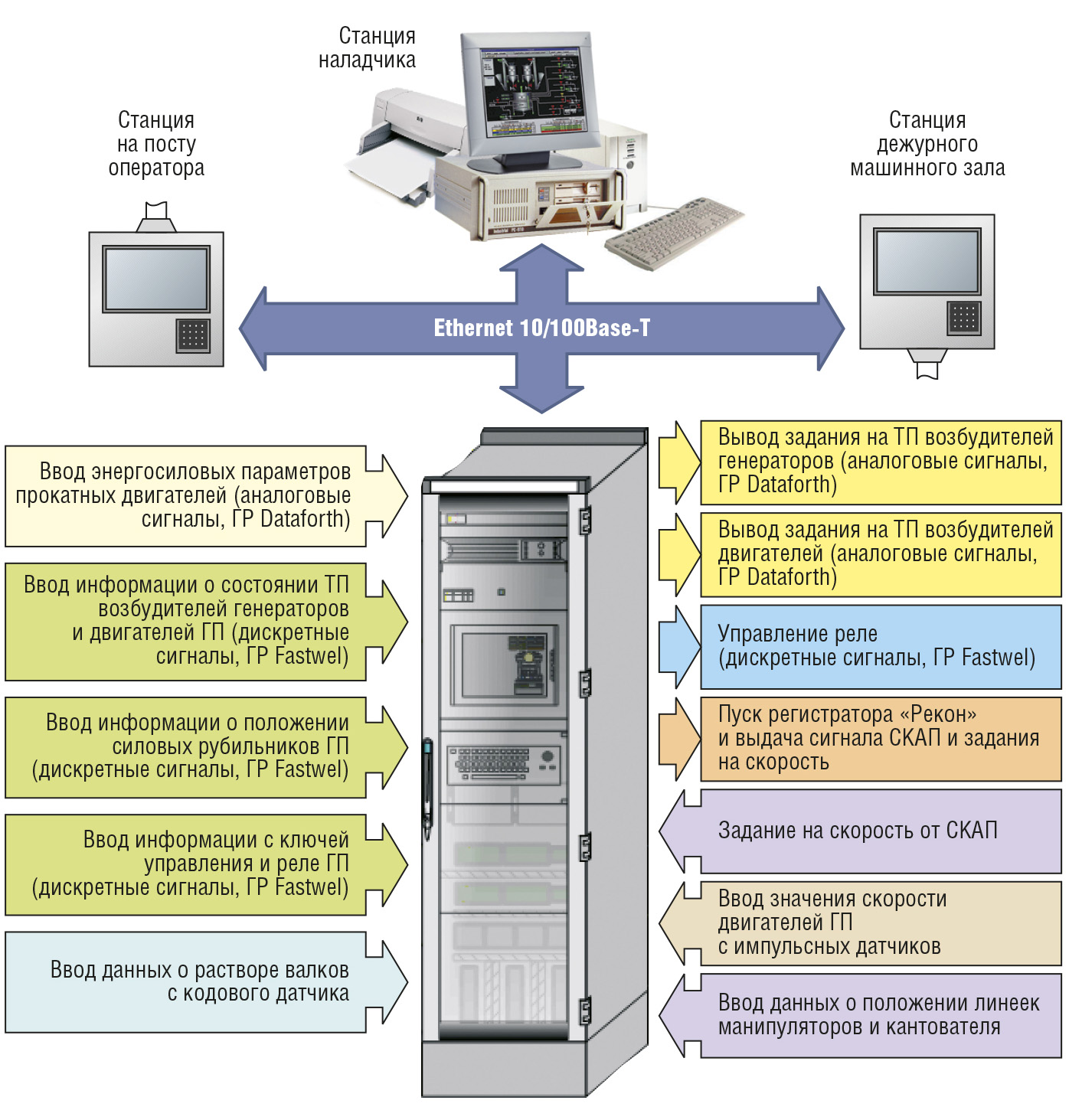

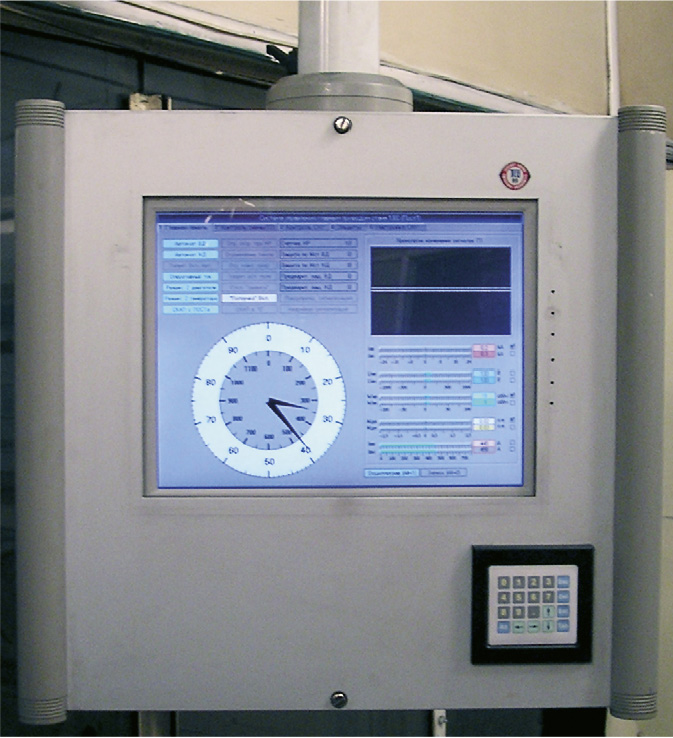

главный шкаф системы автоматического управления (САУ) со встроенным монитором (рис. 4);

рабочая станция дежурного машинного зала;

рабочая станция на посту оператора;

инженерная станция наладчика;

цифровые датчики скоростей двигателей, цифровой датчик положения нажимного устройства и датчики положения линеек манипуляторов и кантователя;

блок согласования.

Внешние соединения шкафа САУ показаны на рис. 5.

Условные обозначения:

ГР — гальваническая развязка (модули или пла ты); ГП — главный привод; ТП — тиристорные преоб разова те ли; СКАП — сель синный командоаппарат.

На начальном этапе проекта предполагаемое место установки главного шкафа САУ было в машинном зале блюминга, в непосредственной близости от тиристорных возбудителей двигателей и силовых генераторов. Летом температура в машинном зале достигает +45…50°С, что при наличии большого количества взвешенной пыли, состоящей из окалины и графита со щёточных механизмов электромашин, сделало практически невозможным применение шкафов с забором воздуха при вентиляции из окружающей среды. В дальнейшем по инициативе цеховой электрослужбы место установки шкафа перенесли в закрытое помещение, что при улучшении внешних условий привело к другим проблемам: длина кабельных трасс увеличилась до 100…160 метров, причём по большей части трассы прокладки кабелей расположены тиристорные преобразователи (ТП) различных механизмов – мощные источники помех. Несмотря на это, правильное согласование и корректный выбор фильтров в системе позволили снизить влияние помех до минимума без потери достоверности информации.

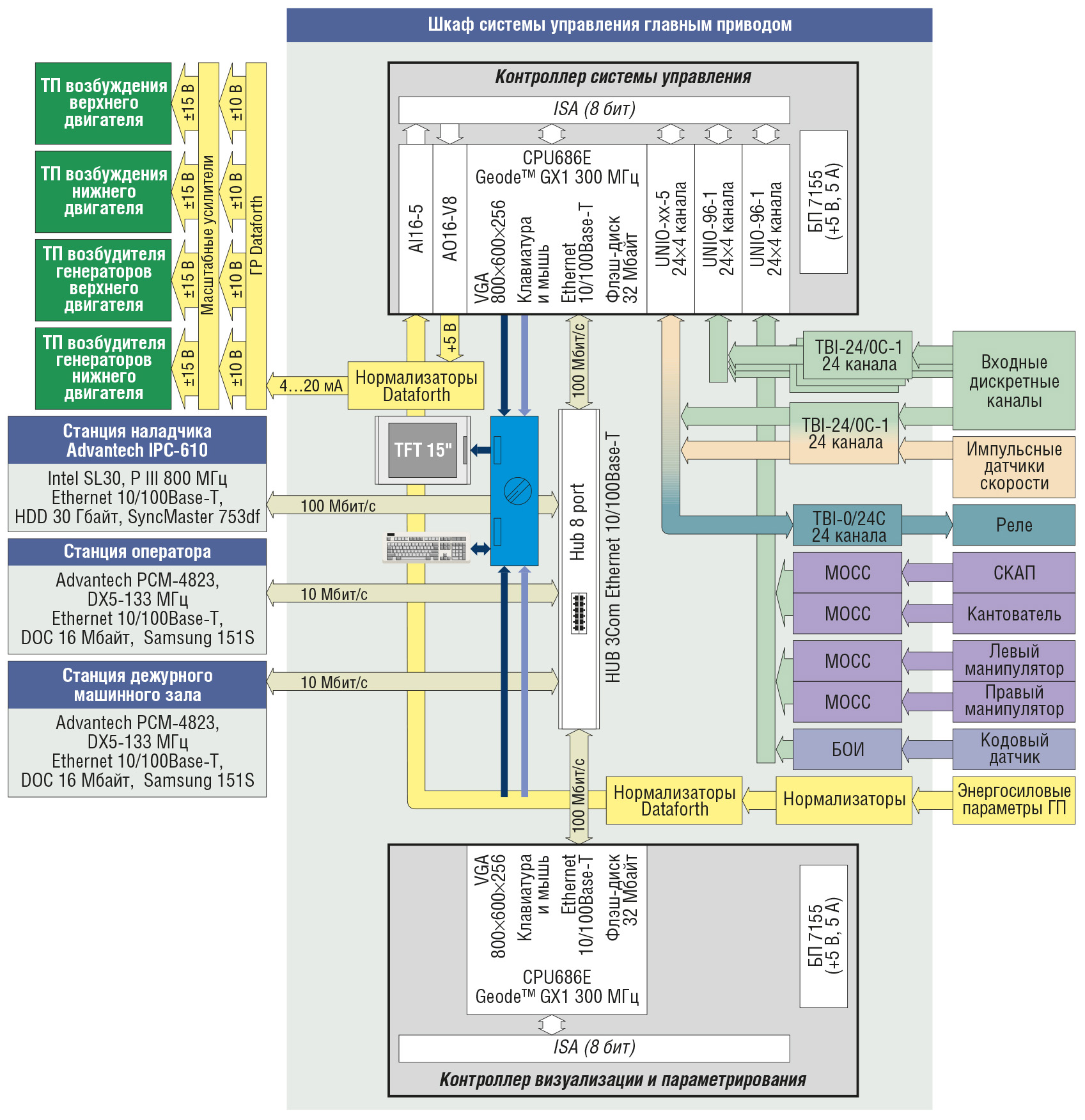

Учитывая реальные условия работы на объекте, для размещения в главном шкафу системы управления (шкаф серии TS8 фирмы Rittal со степенью защиты IP55 и установленным циркуляционным вентилятором для принудительного охлаждения) было выбрано следующее оборудование:

Внутренний состав шкафа САУ иллюстрирует рис. 6.

Условные обозначения:

ТП — тиристорные преобразователи; МОСС — модуль обработки сигналов сельсинов; ГП — главный привод; СКАП — сельсинный командоаппарат; БОИ — блок оптической изоляции; БП — блок питания; ГР — гальваническая развязка (модули и платы).

Входные и выходные аналоговые сигналы (порядка 24 каналов) имеют гальваническую развязку 1500 В. Выходные сигналы управления заданием преобразователей для исключения помех выполнены с использованием токовой петли 4…20 мА. При этом возникла проблема согласования стандартов: максимальные выходные уровни системы ±10 В, а входные уровни тиристорных преобразователей ±24 В. Для согласования уровней был изготовлен блок согласования, установленный непосредственно в один из шкафов ТП.

Дискретные сигналы (порядка 100 каналов) имеют гальваническую развязку 1000 В, при этом большинство входных сигналов выполнено по схеме «сухой» контакт и запитано от шкафа системы напряжением 48 В. Такое решение, независимо от пропаданий напряжения питания на различных удалённых контролируемых участках, исключает поступление ложной информации.

Для измерения скоростей двигателей и контроля раствора валков прокатной клети применены импульсные и кодовый датчики, разработанные Киевским институтом автоматики (КИА). Датчики скорости установлены непосредственно в задний торец двигателей через специальный конструктив, компенсирующий осевые и радиальные биения вала. Датчик раствора валков установлен непосредственно на редукторе прокатной клети через компенсирующую мембранную муфту. Разработка конструктивов, установка датчиков и авторское сопровождение производилось специалистами Криворожского отделения КИА.

Рабочие станции оператора и дежурного машинного зала выполнены на основе одноплатного компьютера PCM-4823 серии Biscuit PC фирмы Advantech. Станция наладчика представляет собой промышленный компьютер, построенный на базе шасси IPC-610 этой же фирмы.

Для разработки программного обеспечения была выбрана операционная система реального времени (ОС РВ) QNX 4.25.

Почему выбрана именно эта OC? В настоящее время многие ОС РВ показывают близкие значения показателей эффективности. Поэтому одним из наиболее важных условий успеха операционной системы (наряду с высокой производительностью) является наличие в ней развитой среды разработки, графических интерфейсов, сетевой поддержки, возможность работы на многопроцессорных средствах. Среди других известных ОС РВ операционная система QNX выгодно выделяется наиболее полным набором инструментальных средств, к которым пользователь привык в DOS или UNIX. Кроме того, благодаря архитектуре микроядра и модульности QNX обладает уникальной способностью к масштабированию как вверх (сложные распределённые системы управления), так и вниз (малогабаритные встроенные системы, включая «слепые» узлы распределённых систем). Далее приведены основные черты ОС РВ QNX, благодаря которым она и была выбрана для реализации данного проекта:

надёжная архитектура микроядра с защитой памяти;

предсказуемость;

гибкая масштабируемость и встраиваемость;

POSIX совместимый API;

наличие простого и быстрого графического интерфейса Photon;

распределённый сетевой доступ к ресурсам;

поддержка различных сетевых протоколов;

простота адаптации к аппаратным средствам.

Система управления состоит из пяти узлов, каждый из которых работает под управлением ОС РВ QNX 4.25, соединённых локальной сетью Ethernet.

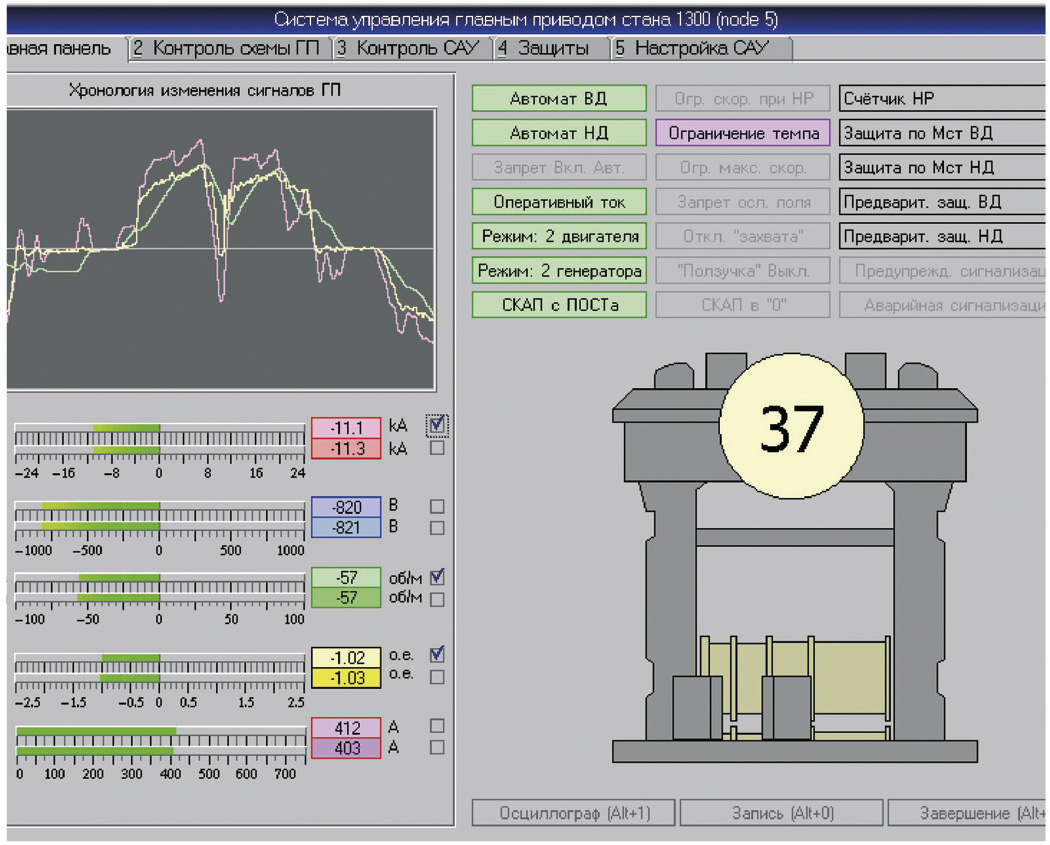

Главный шкаф системы автоматического управления главным приводом стана 1300 включает в себя два узла (контроллера). Задачами первого узла являются выполнение управляющего процесса, то есть получение сигналов с объекта управления (ОУ), последующая математическая обработка и выдача управляющих сигналов, а также коммуникация со всеми остальными узлами сети для обмена данными. В задачи второго узла входит визуализация параметров текущих процессов ОУ, изменение параметров системы управления через пользовательский интерфейс. Одно из окон графического интерфейса оператора приведено на рис. 7. Рис. 8 и рис. 9 показывают рабочее место оператора поста блюминга.

Основным требованием к управляющему процессу является жёсткое время реакции на изменение сигналов ОУ, то есть управляющий процесс должен реагировать на изменение входных сигналов в гарантированный промежуток времени, ограниченный только дискретностью работы операционной системы. В данном случае это достигается путём запуска в системе только необходимых процессов, правильным выбором их приоритетов, привязкой к таймерам реального времени ОС, что вполне осуществимо в среде QNX.

В нашем случае период работы (тик) операционной системы и соответственно максимальное время отклика установлены на уровне 2 мс; при этом управляющий процесс «расходует» в среднем лишь 1,2…1,3 мс, то есть 60…65% времени тика. Остальное время остаётся для процессов коммуникации с другими узлами сети и иных служебных функций микроядра, как-то: переключения контекстов между процессами, диспетчеризации процессов, первичной обработки прерываний, связи между процессами и т.д. При этом осуществляется самоконтроль каждого шага управляющего процесса аппаратным путём. В случае превышения времени выполнения цикла сигнал об этом поступает другим узлам, а также предпринимается ряд действий, способных устранить данную ситуацию, например, повышается приоритет управляющего процесса, выгружаются менее важные процессы и т.д.

Не менее важным является процесс коммуникации между узлами, так как без него невозможно наблюдение текущего состояния системы и коррекция её параметров. В типичной для многозадачной системы реального времени ситуации выполнения нескольких процессов одновременно ОС должна предоставить механизмы, позволяющие им «общаться» друг с другом.

Связь между процессами (Inteprocess Communication, IPC) является ключом к разработке приложений как совокупности процессов, в которых каждый процесс выполняет отведённую ему часть общей задачи. QNX предоставляет простой, но мощный набор возможностей IPC, которые существенно облегчают разработку приложений, состоящих из взаимодействующих процессов. Самым простым способом было бы использование стандартных способов связи между процессами, где микроядро ОС осуществляло бы маршрутизацию и доставку сообщений, используя свой сетевой интерфейс низкого уровня. Но данный путь хотя и прост в реализации, но достаточно «громоздкий» в плане временных интервалов, отведённых для коммуникации. Есть и более эффективный путь сетевой коммуникации: работать напрямую с менеджером сети QNX и драйвером сетевой карты. Этот путь сложнее предыдущего в реализации, так как необходимо формировать и обрабатывать запросы системных процессов, разработать свой протокол обмена, используя так называемый «сырой» протокол. Но этот способ является наиболее эффективным по временным параметрам передачи, что и послужило основным критерием для выбора данного способа передачи сообщений между процессами в качестве базового.

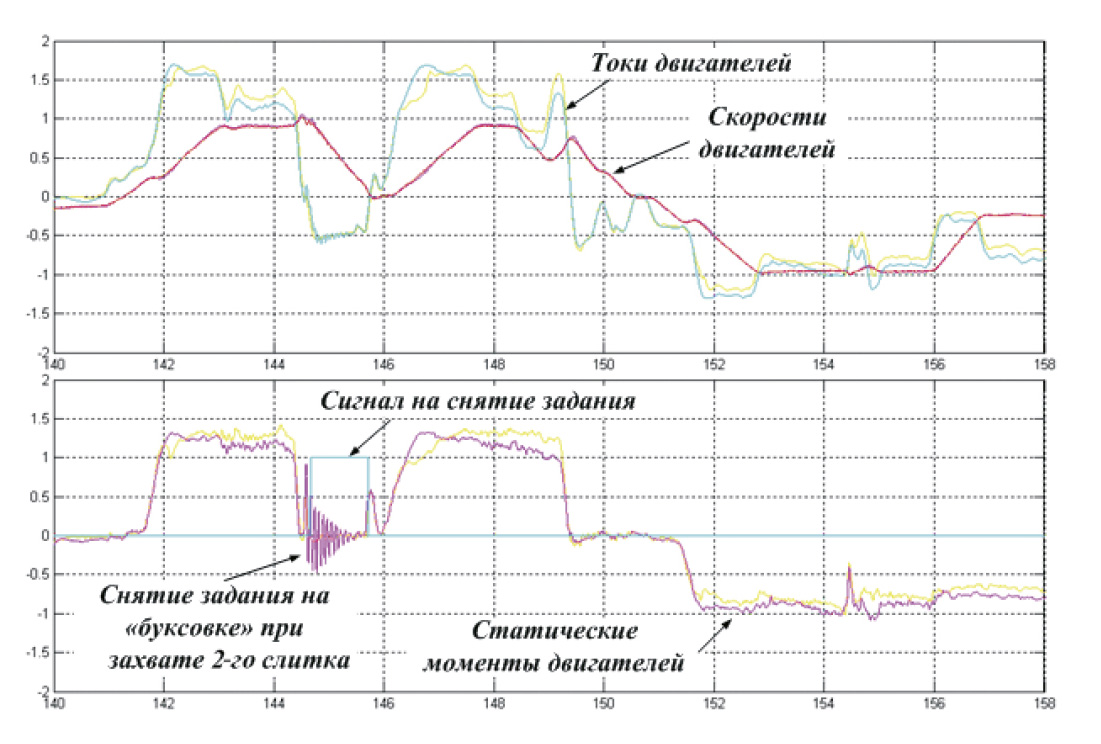

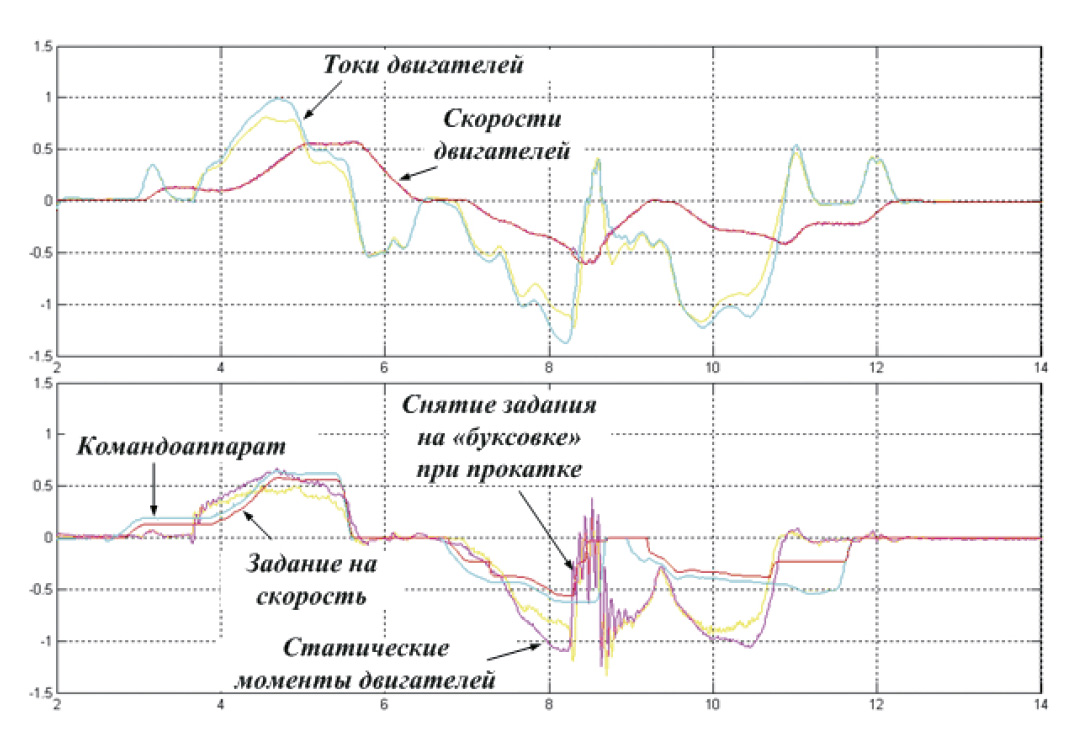

Почти годовая опытно-промышленная эксплуатация системы прямого цифрового управления главным приводом блюминга подтвердила, что все поставленные при разработке задачи были успешно решены. Несмотря на ограничение скорости нарастания тока на уровне не более 10 номинальных значений тока в секунду, время цикла прокатки не увеличилось. Кроме того, за счёт более устойчивой работы главного привода операторы работают увереннее и в большинстве смен отмечено возрастание часовой производительности по сравнению с работой на старой аналоговой системе регулирования. Возникновение нестационарных режимов по технологическим причинам предотвращено благодаря автоматической реализации рациональных скоростей захвата и прокатки, а также выбору оптимальных динамических параметров привода. В редких случаях возникновения пробуксовок они быстро выявляются и система автоматически обеспечивает выход из неустойчивого режима. На рис. 10 представлена осциллограмма выхода главного привода из пробуксовки, возникшей при захвате второго слитка, а на рис. 11 — осциллограмма выхода из пробуксовки при прокатке.

Как видно из представленных осциллограмм, система обеспечивает снятие задания на скорость ещё до того момента, когда на возникновение пробуксовки успевает среагировать оператор. Применение разработанной системы прямого цифрового управления главным приводом блюминга позволило повысить эксплуатационную надёжность этого ответственного механизма. ●

Федоряк Р., Лейковский К., Светличный А. Система контроля технологии и управления скоростными режимами прокатного стана// Современные технологии автоматизации. — 2001. — № 1.

Авторы — сотрудники НПО «ДОНИКС»

Телефон/ факс: +(380-62) 334-1651/1751

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1073 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1188 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1101 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1388 0 0