Основные сведения о технологии обжига

Обжиг «зелёных» заготовок является весьма важной стадией производства электродов и решающей, завершающей стадией в производстве обожжённых анодов. Обжиг и спекание связующего [1] являются на самом деле синонимами названия одного и того же технологического процесса, при котором коксопековая композиция превращается в монолитное изделие. Обжиг сопровождается сложными физико-химическими процессами в заготовках, происходящими в результате размягчения, дистилляции и коксования связующего – пека. На начальной стадии обжига, до температуры в теле заготовки 300…400°C, завершаются процессы смачивания и пропитки, которые не нашли полного развития в ходе смешения и прессования заготовок. В дальнейшем в результате усиленной дистилляции связующего происходят химические процессы, условно именуемые как «залечивание» труднодоступных пор и образование контактных мостиков между частицами коксовой шихты. И, наконец, при температурах порядка 1050...1100°C в заготовках образуется сплошная структурная решётка углерода. Очевидно, что при этом на качество всех реакций в процессе обжига и на свойства продукции значительное влияние оказывает температурный режим, то есть зависимость увеличения температуры заготовок от времени.

В России обжиг электродных заготовок осуществляется в многокамерных кольцевых печах закрытого типа со съёмным сводом. Общий вид такой печи показан на рис. 1. «Зелёные» заготовки загружаются в камеры печи, связанные каналами газоходов, и пересыпаются специальными шихтовыми материалами. Камера печи закрывается сводом из термопрочного материала. Далее находящиеся в камере заготовки и пересыпка подвергаются температурной обработке в течение 400-часового цикла. Нагрев от 120 до 1100-1200°C производится по заданному графику обжига со скоростью, определяемой набором физико-химических свойств изделий, которые необходимо получить. Для утилизации тепла, получаемого при работе камер с более высокой температурой, камеры объединяются в так называемую систему огня, состоящую из нескольких камер с постепенно повышающейся температурой обжига.

Начиная с 50-х годов прошлого века, схема технологического процесса и оборудование для нагрева изделий практически не изменялись. Две диффузионные горелки, установленные в своде камеры, при давлении газа 3000 Па управлялись обжигальщиком вручную и позволяли вести процесс обжига по заданному графику с точностью –50…+30°C. Контроль процесса сводился к замеру температуры под сводом камеры и записи показаний на вторичном приборе (самописце). Очевидно, что кроме низкой точности соблюдения графика обжига заготовок, такой способ управления приводил к неоправданно высокому перерасходу топлива и значительному браку на переделе из-за большого перепада температуры по высоте камеры.

В начале 1996 году на Новочеркасском электродном заводе совместно с НПК «Югцветметавтоматика» были начаты работы по переводу обжиговой печи на импульсный режим сжигания газа при нагреве заготовок. Основными целями разработки и внедрения соответствующей системы управления были следующие:

-

значительное повышение точности соблюдения режима нагрева заготовок;

-

обеспечение равномерного разогрева камер печи;

-

сокращение расхода дорогостоящего топлива;

-

уменьшение влияния «человеческого фактора» на результаты технологического процесса.

Более подробно проблемы создания системы управления обжиговой печью обсуждаются в [2]. В результате выполненной работы впервые в отечественной практике на реконструированной обжиговой печи была внедрена АСУ ТП, позволившая исключить ручное управление пробковыми кранами подачи топлива и резко (почти в два раза) сократить расход топлива на обжиг. Точное поддержание температурного режима и уменьшение перепада температуры по высоте камеры привели к снижению выхода бракованной продукции.

Технические решения и оснащение печи

Что же позволило получить такие результаты? Прежде всего, изменение схемы подачи топлива: вместо двух диффузионных горелок, используемых по традиционной схеме, она осуществляется при помощи пяти инжекционных импульсных горелок, установленных на передвижных рампах, каждая напротив своей кассеты. Сжигание топлива, в отличие от печей старой конструкции, производится в огневых шахтах, а не непосредственно над засыпкой материала. Подача топлива (природного газа) на сопло горелки происходит в импульсном режиме с заданными частотой и длительностью импульсов. Соотношение газ/воздух поддерживается автоматически за счёт инжекции воздуха, необходимого для оптимального сгорания газа, в моменты импульса газового потока, обеспечивающего требуемую кратность инжекции подсасываемого воздуха и скорость вылета газовоздушной смеси из кратера горелки.

Исполнительными органами в системе управления подачей газа служат электромагнитные клапаны, работающие с достаточно высокой частотой. Клапаны крепятся на входном патрубке горелок. Для контроля горения газа используются ионизационные датчики факела. Горелки с клапанами и датчики факела устанавливаются на специальной рампе, которая может быть совмещена со сводом камеры или перемещается отдельно при помощи цехового мостового крана. Рампы расположены непосредственно над огневыми колодцами. Общий вид рампы показан на рис. 2.

Кроме рампы с исполнительными механизмами, на своде камеры монтируются термопары для контроля температуры газовой фазы в подсводовом пространстве. Значения заданного температурного режима и измеренной температуры являются основой алгоритма подачи топлива.

Управление клапанами ведётся при помощи микроконтроллерных регуляторов расхода газа типа МРРГ-02, разработанных в НПК «Югцветметавтоматика» на базе PIC-контроллера 16C74. Для контроля температуры под сводом камеры используется термопара в чехле из бескислородной керамики. Контролируемое напряжение термопары при помощи преобразователей DSCA37S-06 производства компании Dataforth трансформируются в нормированный токовый сигнал 4...20 мА. Этот сигнал передаётся в МРРГ-02, где он оцифровывается и по шине RS-485 (протокол ModBus RTU) поступает в центральный контроллер. Использование выделенного преобразователя DSCA37S-06 обусловлено, во-первых, высокими температурами в зоне головки термопары и, во-вторых, высокими эксплуатационными характеристиками изделий такого рода компании Dataforth. После вычисления новых значений частоты и длительности импульсов подачи газа центральный контроллер пересылает эти значения в МРРГ-02, в котором генерируется последовательность соответствующих управляющих импульсов.

Кроме измерительной и управляющей частей системы управления, на рампе также монтируются обязательные устройства системы безопасности. В их состав входят ионизационные датчики контроля факела для каждой горелки и устройство защиты от погасания факела (УЗПФ), обрабатывающее сигналы от датчиков контроля факела и генерирующее сигналы тревоги для МРРГ-02. При получении такого сигнала МРРГ-02 блокирует на аппаратном уровне передачу управляющей последовательности импульсов на клапаны подачи газа и активизирует световой и звуковой сигналы тревоги на мнемосхеме печи. Кроме того, информация о погасании факела передаётся на центральный контроллер и фиксируется в отчёте тревог.

Структура системы управления

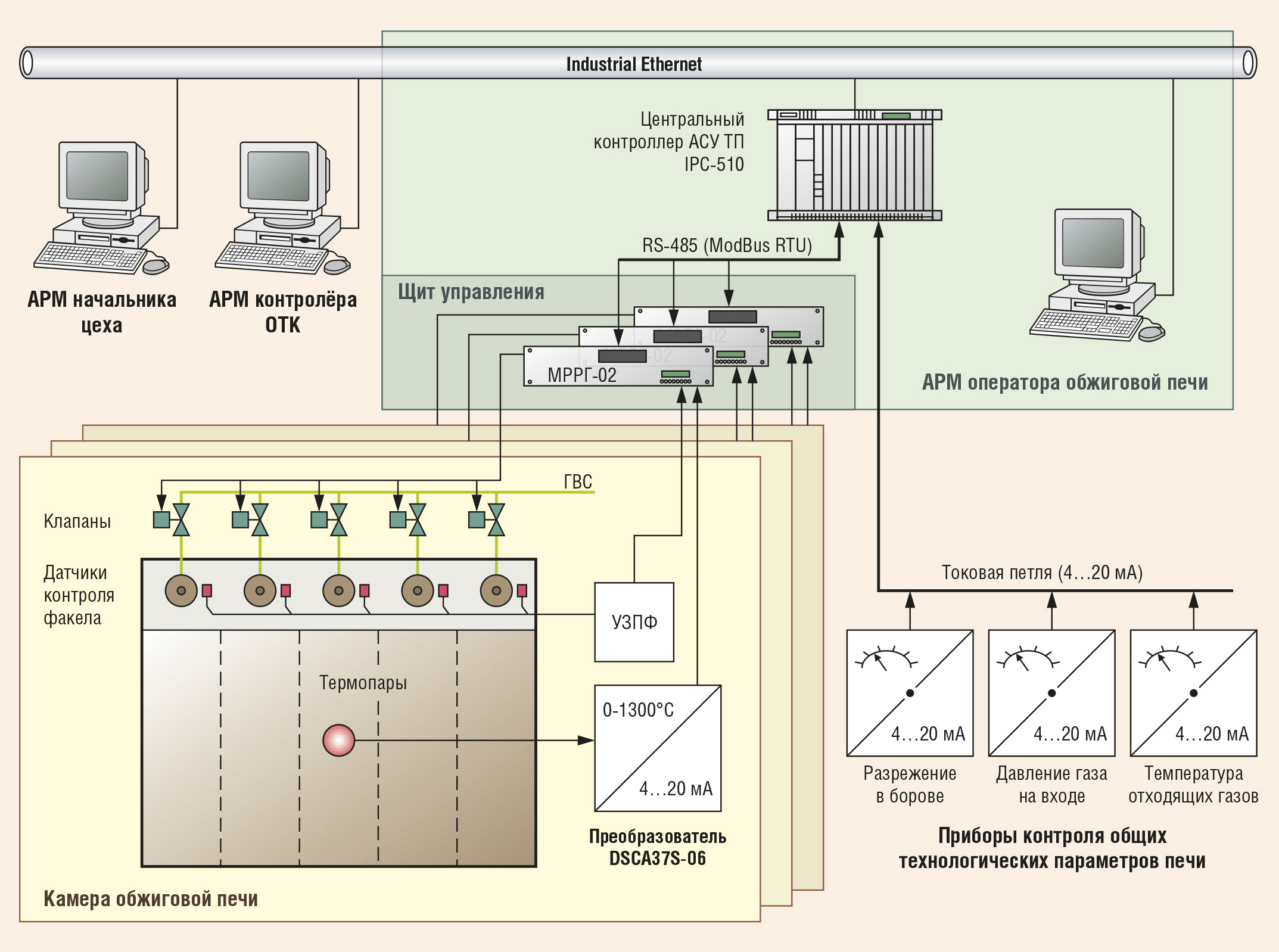

Система управления обжиговой печью имеет трёхуровневую иерархическую структуру, графически представленную на рис. 3.

Условные обозначения:

МРРГ — микроконтроллерный регулятор расхода газа; ГВС — газовоздушная смесь; УЗПФ — устройство защиты от погасания факела.

Нижний уровень системы представлен устройствами полевой автоматики и МРРГ-02. К устройствам полевой автоматики для каждой из тридцати камер печи относятся термопары и преобразователи сигнала температуры, клапаны импульсной подачи газа на горелки, ионизационные датчики и УЗПФ. Кроме перечисленных, в состав устройств полевой автоматики входят приборы контроля технологических параметров для печи в целом:

-

температуры отходящих газов в первом и втором боровах печи,

-

температуры отходящих газов до и после фильтра,

-

температуры отходящих газов перед дымососом и перед дымовой трубой,

-

разрежения на хвостовой камере в системе огня,

-

давления природного газа на входе печи.

Все эти сигналы преобразуются при помощи соответствующих преобразователей в токовые сигналы и передаются на средний уровень.

Территориально приборы нижнего уровня расположены как непосредственно на камерах печи, в газоходах, на газорегулирующем устройстве, так и в операторском помещении. В частности, в операторском помещении располагается шкаф управления, на передней панели которого расположены регуляторы МРРГ-02 для каждой камеры печи и устройства световой и звуковой сигнализации; управление сигнализацией производится по сигналам, поступающим от УЗПФ и приборов контроля общих технологических параметров печи. Такое расположение оборудования упрощает контроль параметров и управление печью как в ручном, так и в автоматическом режиме, позволяет сосредоточить органы управления несколькими печами в одном помещении и тем самым облегчить работу обслуживающего персонала.

Средний уровень системы управления предназначен для преобразования сигналов в цифровую форму, сбора данных с устройств МРРГ-02 и выработки управляющих воздействий для камер печи. Аппаратно средний уровень представлен промышленным контроллером, построенным на базе оборудования фирмы Advantech. Он состоит из 4U промышленного шасси IPC-510 с полноформатной PICMG процессорной платой PCA-6004. Для связи с МРРГ-02 использована интерфейсная плата PCL-740, а для оцифровки общетехнологических параметров печи – плата АЦП PCL-813 в комплекте с клеммной платой PCLD-8115D, на которой установлены необходимые пассивные фильтры. Использование здесь оборудования фирмы Advantech обусловлено тем, что оно показало высокие эксплуатационные качества в составе нескольких систем управления, уже использующихся на ОАО «Новочеркасский электродный завод», а также хорошим соотношением «цена/качество» и широкой номенклатурой разнообразных средств автоматизации. Внешний вид стойки управления обжиговой печи показан на рис. 4, стойка обеспечивает степень защиты IP54.

Верхний уровень системы управления предназначен для представления управляющей и измерительной информации, хранения истории проведения цикла обжига и протоколирования его результатов. В состав оборудования верхнего уровня входит АРМ оператора печи на базе офисного компьютера, а также АРМ начальника цеха и контролёра ОТК. Эти компьютеры и контроллер системы управления объединены в сеть Industrial Ethernet (100 Мбит/с).

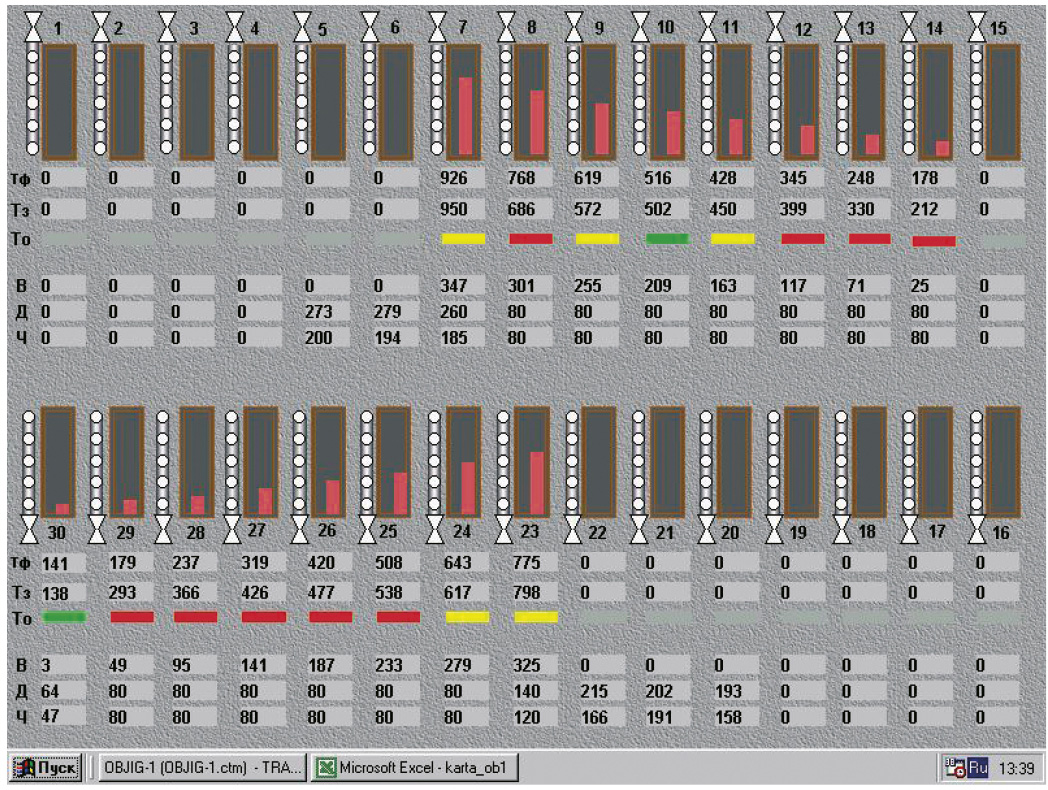

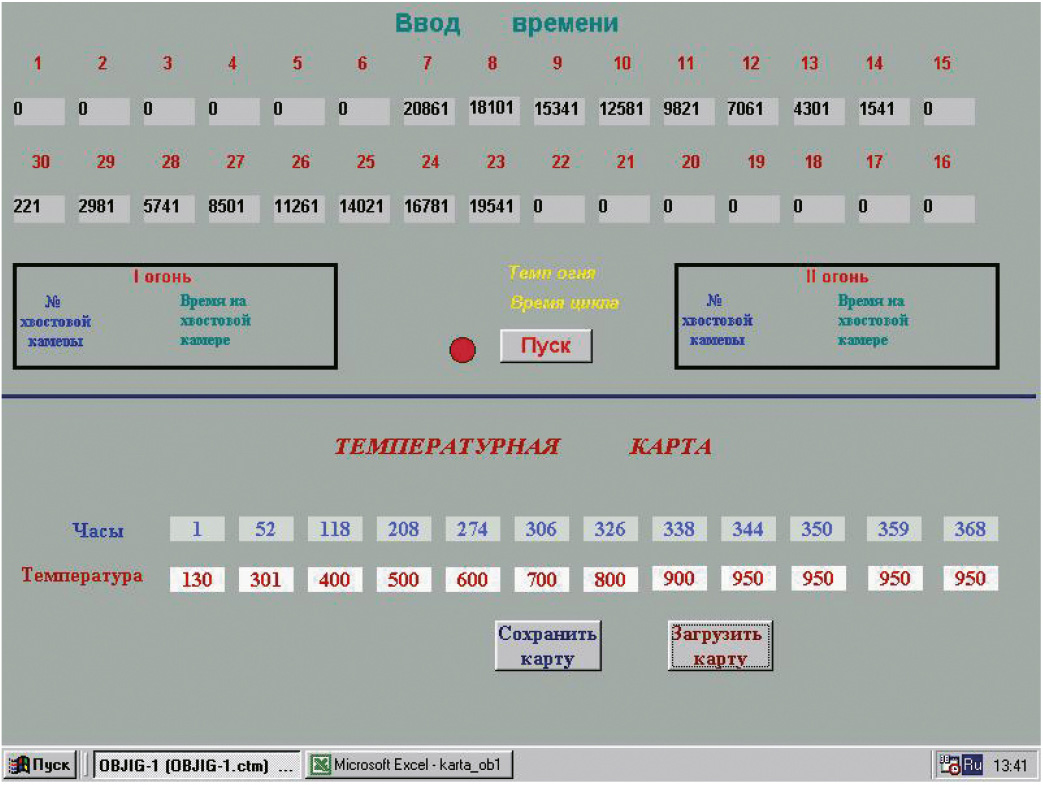

АРМ оператора печи является основным в составе верхнего уровня системы управления. При помощи мнемосхемы, отображаемой на мониторе (рис. 5), оператор может контролировать состояние печи. При помощи экрана ввода технологических параметров процесса обжига (рис. 6) можно изменять график обжига, время включения камер, контролировать общий темп огня. Для формирования и печати итоговой карты обжига электродных заготовок использован процессор таблиц Excel.

Результаты и перспективы

Внедрение принципиально нового способа сжигания газа позволило получить его экономию в пределах 50-80% по сравнению с печами, работающими по старой технологии. Кроме того, внедрение АСУ ТП обжига электродной продукции позволило:

-

соблюдать график подъёма температуры при обжиге заготовок с точностью ±2°C;

-

вести электронную паспортизацию электродной продукции на этапе обжига;

-

повысить общую производственную и технологическую дисциплину.

Однако любая автоматизированная система является «живым», постоянно развивающимся организмом. В перспективе развития представленной в данной статье АСУ ТП можно выделить следующие направления:

-

использование при управлении подачей газа таких технологических параметров, как разрежение в хвостовой (последней в системе огня) камере, температура отходящих газов, давление в магистрали подачи природного газа на рампу;

-

установка на каждой камере приборов измерения разрежения и расхода газа для управления подаваемой тепловой мощностью. ●

Литература

-

Янко Э. А. Аноды алюминиевых электролизёров. — М. : Издательский дом «Руда и металлы», 2001. — 670 с.

-

Сошкин С. В. Разработка и внедрение АСУ ТП обжига электродных изделий в камерных печах // Цветные металлы. 2005. № 10.

Авторы — сотрудники НПК «Югцветметавтоматика»,

телефон: (8672) 74-6334,

и ОАО «Новочеркасский электродный завод»,

телефон: (86352) 94-444, 94-184

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!