Если обратиться к литературным источникам по автоматизации металлургических процессов двадцатилетней давности, то можно встретить чёткую классификацию систем автоматизации по уровню сложности. На низшей ступени находятся системы визуализации, отображающие параметры технологического процесса или работы оборудования в удобной для восприятия форме. На более высоком уровне находятся системы класса «советчик оператора», которые на основании нормативно-справочной информации и поступающих от датчиков данных выдают рекомендательные сообщения. Управляющее воздействие осуществляется при этом самим оператором. И, наконец, на верхней ступени иерархической лестницы размещаются управляющие системы, непосредственно влияющие на ход технологического процесса и параметры работы оборудования.

Бурное развитие вычислительной техники за прошедшие годы в значительной степени стёрло старые границы. Локальные системы управления отдельными агрегатами объединяются в системы управления участками, данные от нижнего уровня автоматизации становятся доступными на более высоких уровнях, вплоть до системы управления предприятием.

Можно с полной ответственностью сказать, что в процесс развития систем управления в металлургии Украины достойный вклад внесли и специалисты научно-производственного общества «ДОНИКС», отмечающего в октябре этого года своё 15-летие.

Исходная задача

Рост технического уровня разработок за 10 лет с 1994 до 2004 года можно проследить на примере решения одной задачи – задачи управления скоростными режимами работы главного электропривода реверсивного обжимного прокатного стана. Сущность её состоит в том, что значения скоростей захвата и прокатки в определённых пропусках не должны превышать конкретных величин. При нарушении этого условия возможно возникновение неустойчивых режимов прокатки, вплоть до буксования металла в валках. Теоретический подход к решению этой важной задачи был сформулирован технологами-прокатчиками НПО «ДОНИКС» [1], а практическая реализация возложена на сотрудников отдела автоматизации.

С точки зрения сложности алгоритма такая задача выглядит, на первый взгляд, очень простой. Надо определить номер прохода металла и в соответствии с заданной таблицей предельных скоростей ограничить скорость вращения двигателя главного привода на уровне скорости захвата. После захода металла в валки скорость электродвигателя может быть повышена до допустимой в данном проходе скорости прокатки. На практике при реализации такой системы возникают две проблемы. Первая связана с отступлениями от заданного режима обжатий в тех случаях, когда есть дефекты слитка по расслоению или неравномерности нагрева. Оператору приходится прибегать к дополнительным кантовкам и даже дополнительным проходам для устранения таких дефектов. Вторая трудность связана с ограниченными возможностями старых систем регулирования по логике выбора требуемого уровня ограничения скорости и его реализации.

Самым необходимым показателем для определения номера прохода является раствор валков нажимного устройства. На большинстве обжимных станов, например блюмингах Донецкого (ДМЗ), Енакиевского (ЕМЗ), Макеевского (ММЗ) металлургических заводов, специалистами НПО вместе с эксплуатационным персоналом были установлены специальные датчики положения КД-3, разработанные Киевским институтом автоматики. Через кинематический редуктор арретира вращение винта нажимного устройства передаётся к входному валу датчика, который преобразует угловое вращение входного вала в параллельный двоичный код. Точность определения значения раствора валков составляет в такой системе ±2 мм и зависит в основном от состояния механической передачи (люфты, износ винтов и пр.). На Блюминге 1 комбината «Криворожсталь» в качестве датчика раствора валков использовался путевой выключатель. Естественно, что его показания могли определить только 3-4 значения раствора валков и обеспечить соответствующее количество ступеней регулирования скорости.

Следующей проблемой является разделение режимов захват/прокатка. На большинстве обжимных станов для этой цели использовались реле тока, но из-за существенной доли динамической составляющей тока такие устройства давали неточные показания. Для получения достоверной информации не только о наличии тока прокатки, но и его значении наиболее удобной была впервые использованная в системе управления блюмингом ЕМЗ модель двигателя главного привода, выполненная на операционных усилителях аналоговых ячеек унифицированной блочной системы регулирования УБСР-АИ.

Важной информационной составляющей для управления скоростным режимом работы главного привода является положение линеек манипулятора. Обычно в этих механизмах, работающих в тяжёлых по загрязненности и вибрациям условиях, в качестве датчиков положения используются сельсины. Для формирования признака положения раската относительно калибров выходной аналоговый сигнал сельсина должен быть преобразован в набор дискретных сигналов с помощью компараторов (так сделано на ЕМЗ) или в цифровой код (так сделано на ДМЗ, на Блюминге 2 комбината «Криворожсталь»).

После того как вся требуемая для работы системы исходная информация собрана, надо поставить ей в соответствие требуемый уровень ограничения сигнала задания на скорость вращения привода. Простейшими вариантами здесь являются реализация на ячейках жёсткой логики (ЕМЗ) или контроллер на базе однокристальной микроЭВМ (резервная схема ДМЗ). Такие варианты приемлемы при ограниченном по размерам и маркам сталей сортаменте слитков. В случае когда на предприятии используются различные марки стали, а размеры конечного изделия варьируются в очень широких пределах, простейшие системы не могут обеспечить эффективную работы на всём сортаменте.

Всё информационное обеспечение персонала при использовании простейших систем сводится к светодиодной линейке, на которой индицируются состояния входных сигналов датчиков и уровень ограничения скорости, выбранный в текущий момент. Однако даже такие простые системы управления скоростными режимами главных электроприводов обжимных станов с первых же дней эксплуатации показали свою эффективность. Повысилась устойчивость процесса прокатки, снизилось количество пробуксовок, а соответственно, и повышенных динамических нагрузок на оборудование. Стала возможной реализация металлосберегающих режимов прокатки (уширенной частью слитка вперёд), которая сдерживалась из-за проблем захвата раската в первых пропусках до снятия конусности.

Расширение функций

Если мы вернёмся к старой классификации систем автоматизации, то разработанные и внедрённые системы управления скоростными режимами относятся к управляющим, поскольку воздействуют на работу оборудования независимо от оператора. Но в руках оператора всё же остался ключ выбора режимов, который позволял отключать систему ограничения скоростей. Вместе с технологами, механиками и электриками обжимного цеха была выработана концепция следующего уровня системы управления скоростными режимами.

Такая система должна быть более гибкой и иметь не одну-две таблицы уровней ограничения скоростей, а столько, сколько применяется диаграмм обжатий для предотвращения снижения производительности за счёт заниженных значений скорости прокатки. Система должна контролировать работу оборудования, действия операторов и дежурного персонала с протоколированием всех событий для дальнейшего анализа. Такая система должна обеспечивать оперативный персонал подробной информацией о текущих параметрах процесса прокатки в наглядной форме. Таким образом из локальной системы управления режимом работы электропривода одного механизма выросла система контроля и управления (СКУ), предназначенная для управления скоростными режимами главных электроприводов и контроля технологии прокатки обжимного стана 950/900 Донецкого металлургического завода [2].

Аппаратной базой для реализации СКУ явились IBM PC совместимые промышленные контроллеры, а для обеспечения надёжной работы самого ответственного участка прокатного стана была выбрана операционная система реального времени QNX.

В состав СКУ вошли:

-

центральный модуль (размещённый в машинном зале шкаф управления, который содержит промышленный контроллер, устройства ввода-вывода информации, монитор, клавиатуру, устройство бесперебойного питания и регистратор аварийных событий);

-

АРМ дежурных по машинному залу;

-

АРМ оператора первого поста;

-

персональный компьютер для проведения наладочных работ и обработки накопленной информации.

Рабочая станция, установленная в помещении дежурных по машинному залу, обеспечивает визуализацию параметров работы главного привода, положения металла в клети и сообщений о предаварийных и аварийных ситуациях.

Рабочая станция, находящаяся на первом посту, используется для ввода информации о типе прокатываемого слитка и номере технологической карты, в соответствии с которой его прокатывают. Кроме того, с первого поста в центральный модуль СКУ поступает задание от педали сельсинного командоаппарата на скорость вращения валков. На мониторе рабочей станции отображаются текущие параметры прокатки: заданное и фактическое значения раствора валков, номер пропуска, скорости и токи приводных двигателей, время цикла прокатки и число прокатанных за смену слитков, информация о срабатывании технологических блокировок и защит.

На основании информации о значении статического тока, напряжения и скорости, а также времени нахождения металла в клети рассчитываются энергозатраты на формоизменение металла. Полученные значения для каждого пропуска и суммарное значение за цикл прокатки сравниваются с допустимыми интервалами изменения. Это позволяет своевременно выявить случаи поступления в клеть недостаточно прогретого металла, принять решение о его возврате на догрев или о прокатке с меньшими значениями обжатия, а также скорректировать режим нагрева слитков в колодцах.

Очень важной функцией СКУ является контроль абсолютных значений токов и скоростей приводных электродвигателей, а также их соотношений. Разность токов якорей каждого электродвигателя, а также разности токов и скоростей верхнего и нижнего двигателя постоянно контролируются с циклом 0,01 секунды. При возникновении разницы контролируемых значений производится её сравнение с уставками и в зависимости от величины рассогласования автоматически выполняется одно из следующих действий:

-

коррекция сигналов задания на скорости электроприводов верхнего и нижнего валков для уменьшения рассогласования контролируемых параметров;

-

перевод электроприводов в режим торможения до устранения рассогласования;

-

отключение автоматов главного привода.

Отключение автоматов главного привода предпринимается для исключения аварийных ситуаций, когда по какой-то причине появляется значительное рассогласование токов и скоростей электроприводов.

Система контроля и управления скоростными режимами выполняет также функции задатчика интенсивности, преобразуя ступенчатый сигнал задания на скорость, поступающий от педали оператора, в линейно изменяющийся. При этом закон изменения скорости является нелинейным: в момент трогания или изменения направления движения накладывается ограничение на вторую производную скорости и привод плавно выбирает зазоры в механической передаче; после закрытия зазоров ускорение достигает своего максимального значения, оптимального для данного пропуска.

С первых недель внедрения системы её эффективность проявилась также в повышении технологической дисциплины обслуживающего персонала и в получении информации, позволяющей оперативно выявлять и устранять неисправности, возникающие в электроприводе.

Ввод в эксплуатацию СКУ скоростными режимами стана позволил практически исключить аварии оборудования и пробуксовки валков при прокатке. Протоколирование событий по срабатыванию блокировок и защит, а также действий персонала по включению и отключению оборудования позволяет восстановить последовательность развития нештатных ситуаций.

Снова возвращаясь к старой классификации, можно сказать, что внедрённая в обжимном цехе Донецкого металлургического завода система управления скоростными режимами главных электроприводов и контроля технологии прокатки обжимного стана 950/900 является информационно-управляющей с элементами «советчика оператора» (вывод на экран технологической таблицы режима обжатий, по которому в данный момент ведётся прокатка).

От аналого-цифрового к прямому цифровому управлению

Внедрённая на обжимном стане 950/900 система являлась надстройкой над старой аналоговой системой управления электроприводами, выполненной на элементах унифицированной блочной системы регулирования УБСР-АИ. Все недостатки такой элементной базы (дрейф нуля операционных усилителей, пропадание контактов на многочисленных разъёмах и др.) никуда не исчезли, хотя их локализация значительно облегчилась.

Следующий качественный уровень в управлении главными электроприводами реверсивного обжимного стана был достигнут на Блюминге 2 комбината «Криворожсталь» [3].

Центральным модулем системы является размещённый в машинном зале главный шкаф управления, в который поступает информация от всех периферийных устройств. Два контроллера промышленного исполнения главного шкафа управления реализуют алгоритм управления. Внешними модулями системы являются станции оператора первого поста, дежурного по машинному залу и наладчика. Связь всех модулей системы осуществляется по сети Ethernet.

Так же как и на Донецком металлургическом заводе, программное обеспечение реализовано в операционной системе реального времени QNX 4.25, в наибольшей степени удовлетворяющей по быстродействию и надёжности высоким требованиям данной разработки. По тем же критериям высокого быстродействия и надёжности были выбраны контроллеры CPU686E (фирма Fastwel) формата MicroPC. Диапазон рабочих температур этих контроллеров составляет от –40 до +70°C, а установленный процессор Geode™ GX1 300 МГц не требует принудительной вентиляции, что повышает надёжность работы системы в целом. Дополнительно на процессорной плате интегрированы видеосистема и контроллер Ethernet 10/100Base-T. Для ввода и вывода сигналов применяются также модули формата MicroPC фирмы Fastwel: используемые для дискретного ввода-вывода универсальные платы UNIO96-1 и UNIO96-5, работающие в режиме АЦП модули AI16-5 и модули аналогового вывода (ЦАП) AO16-V8.

Гальваническую изоляцию дискретных сигналов обеспечивают платы TBI-24/0C-1 и TBI-0/24C (Fastwel), а аналоговых сигналов – модули нормализации серии SCM5B фирмы Dataforth. Все платы и модули, задействованные во вводе-выводе сигналов, функционируют в диапазоне температур –40…+85°C.

При разработке системы автоматического регулирования скоростей и токов электродвигателей поставлены и решены следующие задачи:

-

при относительно невысокой скорости нарастания тока (до 10 номинальных значений тока в секунду) обеспечена высокая производительность прокатного стана;

-

обеспечено надёжное ограничение предельных значений тока, его первой производной, напряжения генераторов при ударных нагрузках и переходных режимах; для регулирования указанных координат используются скользящие режимы работы, в том числе обеспечивается работа двух скользящих режимов одновременно;

-

обеспечен апериодический характер переходных процессов по току электродвигателя при ударных нагрузках стана;

-

выполнено частичное демпфирование электродвигателем собственных колебаний валов привода, вызванных ударными нагрузками;

-

производится регулирование скорости второй зоны привода по магнитному потоку электродвигателя;

-

обеспечена работа электропривода при допустимом уровне перерегулирования по напряжению до 3%, что создаёт условия для максимального использования диапазона регулирования первой зоны.

Принципиально новым решением для систем управления главным электроприводом обжимного стана явилось применение технологического контура управления. Под ним понимается совокупность всех систем регулирования, обратные связи которых по регулируемому параметру являются внешними по отношению к контуру регулирования скорости (эдс, напряжения). Воздействие на электроприводы валков при этом осуществляется путём непрерывного управления заданиями на скорости и токи электродвигателей, регулированием уровней ограничений на заданную скорость и её производные во всех режимах работы, изменением структуры систем регулирования скоростей и токов.

Значительно изменился и характер работы оперативного персонала. На смену отвёртке и комбинированному прибору наладчика пришли монитор и клавиатура промышленной рабочей станции.

От решения локальных задач к решению задач цеховых и общезаводских

Следующим этапом развития систем управления главными электроприводами реверсивных прокатных станов является их интеграция в цеховую и общезаводскую системы управления производством.

Так, в системе управления главными приводами слябинга 1150 комбината «Запорожсталь» рассчитываются энергозатраты на формоизменение металла, и по их значению определяется допустимость передачи слябов в транзитную прокатку на толстолистовой стан. Такой подход является более точным по сравнению с оценкой теплосодержания металла по показаниям оптического пирометра, поскольку пирометр определяет только температуру поверхности с погрешностями, вносимыми окалиной, паром и пылью. Формируемые в системе управления данные передаются в общезаводскую АСУ «Сталь-прокат» и включаются в общую базу показателей, характеризующих качество произведённой продукции. В этот же информационный поток данных из обжимного цеха поступает информация о геометрических размерах произведённого раската от бесконтактной оптической системы, являющейся развитием информационной системы резчика слябов [4]. Слияние этих данных в единую базу с данными, поступающими от системы управления главными электроприводами, обеспечивает технологов-прокатчиков исчерпывающей информацией обо всех параметрах прокатки, каковыми являются:

-

геометрические параметры (о размерах продукта по высоте, ширине и длине);

-

кинематические параметры (о скорости движения металла в очаге деформации);

-

энергосиловые параметры (о моменте и силе прокатки).

В прошлом совокупность таких параметров была доступна только в ходе дорогостоящих экспериментов, когда на прокатном стане временно устанавливались месдозы, высокоскоростные кинокамеры, светолучевые самописцы и другое оборудование. Теперь регистрация этих параметров производится постоянно в производственном потоке, и технологу достаточно нажать несколько клавиш на клавиатуре своего АРМ, чтобы получить их в удобном виде графиков или таблиц.

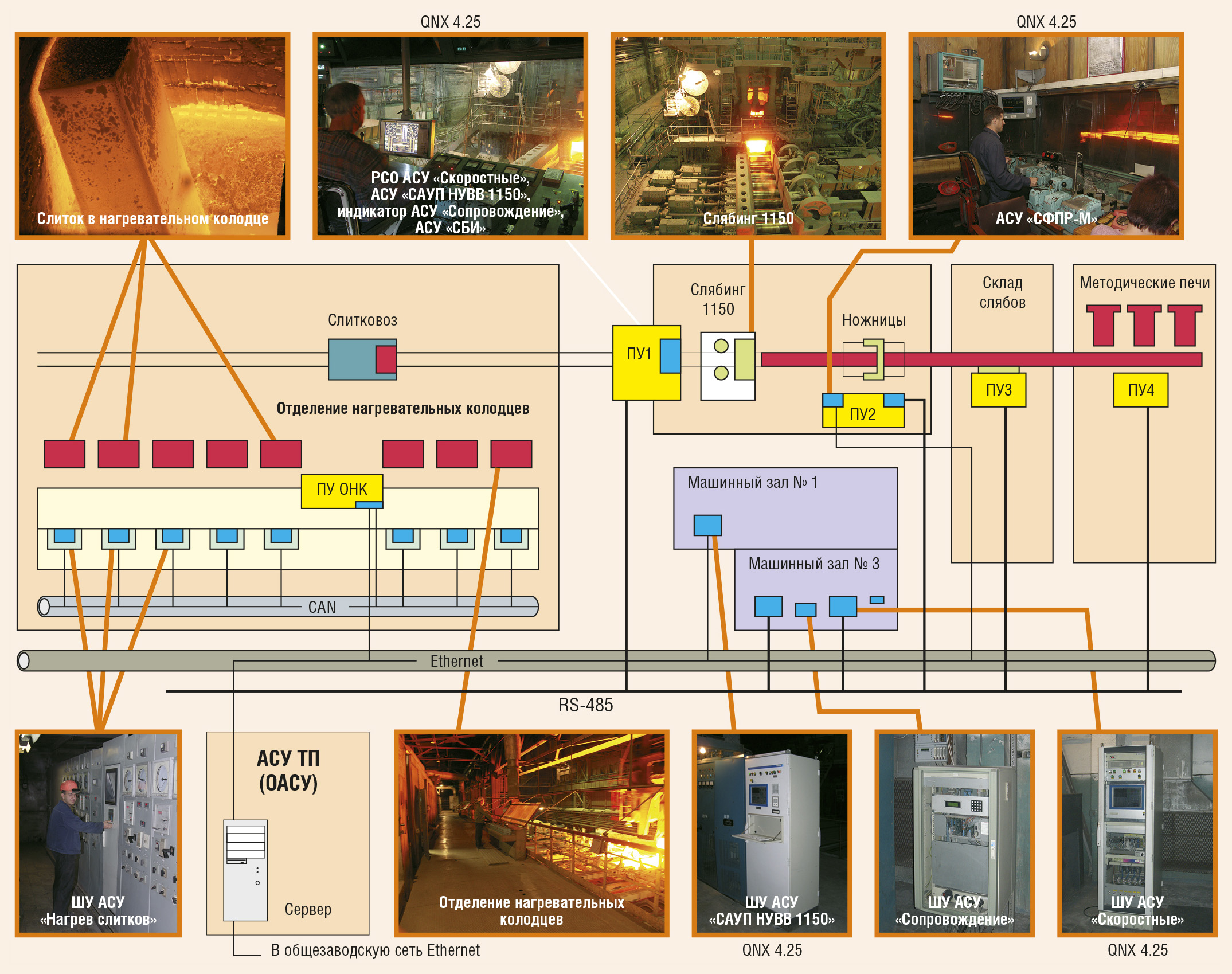

Условные обозначения:

ШУ — шкаф управления; ПУ — пост управления; ПУ ОНК — пост управления отделения нагревательных колодцев; ОАСУ — отдел автоматизированных систем управления; РСО — рабочая станция оператора.

На рис. 1 представлена структурная схема размещения информационно-управляющих систем разработки НПО «ДОНИКС» на слябинге 1150 и широкополосном листовом прокатном стане 1680 комбината «Запорожсталь». Система управления скоростными режимами главных электроприводов слябинга (АСУ «Скоростные») является одним из компонентов разветвлённой системы, обеспечивающей как управление отдельными агрегатами и участками, так и сбор информации о технологических параметрах производства и параметрах работы оборудования.

Автоматизированная система управления нагревом слитков в нагревательных колодцах (АСУ «Нагрев слитков») обеспечивает требуемое для транзитной прокатки теплосодержание слитков с оптимизацией по минимуму расхода топлива и окалинообразования. Автоматизированная система управления раствором вертикальных валков (АСУ «САУП НУВВ 1150») обеспечивает автоматическое с высокой точностью поддержание требуемого зазора, что приводит к снижению потерь металла на боковую обрезь. Контроль фактических размеров получаемых слябов производится с помощью системы бесконтактного измерения (АСУ «СБИ»). Информация о размерах выводится оператору первого поста и протоколируется в базе данных. Постоянный контроль толщины и ширины готовых слябов в производственном потоке практически исключает брак продукции по выходу за пределы допусков по размеру. Система формирования плана раскроя металла (АСУ «СФПР-М») на основании поступающих от АСУ «СБИ» данных о длине раската после слябинга автоматически рассчитывает длину головной обрези и раскройный план порезки на слябы. Расчётные значения выводятся в удобной форме оператору ножниц. Фактические длины слябов после раскроя также измеряются с помощью бесконтактной измерительной системы, выводятся на пост резчика и заносятся в базу данных. Всё это позволяет снизить потери металла на обрезь и обеспечить достоверный учёт количества металла, передаваемого для прокатки на листовом стане. Перечисленные системы управления построены на базе IBM PC совместимых промышленных контроллеров производства фирм Octagon Systems, Fastwel и Advantech. За исключением системы управления нагревом слитков, выполненной в операционной системе MS-DOS, все остальные АСУ реализованы в операционной системе реального времени QNX 4.25. Аппаратные средства распределены по помещениям машинных залов и постов операторов. Особо следует выделить рабочую станцию дежурного электрика (РСД), размещённую в машинном зале № 3, которая обеспечивает оперативному персоналу доступ ко всем параметрам работы систем управления скоростными режимами и раствором вертикальных валков (рис. 2). Наличие такой рабочей станции позволяет не только мгновенно информировать дежурный персонал об отказах оборудования самых ответственных механизмов прокатного стана, но даже определять начало развития нештатных ситуаций до того, как они разовьются в аварию.

Специальный выделенный сервер обеспечивает сбор данных от отдельных АСУ ТП обжимного цеха и их передачу в общезаводскую систему АСУ «Сталь-прокат» по сети Ethernet.

Выводы об особенностях и функциях со временных АСУ ТП в металлургии

Подводя итог, можно сказать, что современные АСУ ТП в металлургической промышленности являются информационно-управляющими и реализуют следующие основные функции:

-

управление механизмом или участком;

-

решение технологических задач, связанных с данным участком;

-

хранение и визуализация нормативной информации по технологии и режимам работы оборудования;

-

визуализация текущих параметров работы и накопление данных для последующего анализа;

-

протоколирование диагностических и аварийных сообщений, включая действия персонала по включению/отключению оборудования и изменению режимов работы;

-

определение ключевых показателей качества произведённой продукции на конкретном участке;

-

передача данных о технологических параметрах и режимах работы оборудования в АСУ высшего уровня.

Именно высокоинтеллектуальные АСУ ТП отдельных механизмов и участков являются тем фундаментом, на котором может быть построена единая интегрированная система управления металлургическим производством. ●

Литература

-

Патент 95062673 Украина, МКЛ5 B21 B 37/00.

-

Федоряк Р., Лейковский К., Светличный А. Система контроля технологии и управления скоростными режимами прокатного стана // Современные технологии автоматизации. 2001. № 1. С. 14-21.

-

Хомяк А., Светличный А., Зайченко С. и др. Система прямого цифрового управления главным приводом блюминга // Современные технологии автоматизации. 2004. № 4. С. 16-23.

-

Азин Е., Будаква С., Кузьмин А. и др. Информационная система резчика слябов в обжимном цехе // Современные технологии автоматизации. 2001. № 1. С. 22-25.

Авторы — сотрудники НПО «ДОНИКС»

Телефон: +(38-062) 334-1651, 388-9157

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!