Общие сведения о лазерных доплеровских измерителях

Лазерные доплеровские измерители скорости и длины (ЛДИС) проката появились на прокатных станах предприятий Западной Европы и Америки во второй половине 80-х годов, а в первой половине 90-х и на некоторых металлургических предприятиях России. Применяются такие измерители там, где требуется точность измерения длины и скорости движущегося объекта до 0,05% от измеряемой величины (компания Джордж Келк, LS 200, LS 2100). Примерами удачного использования лазерных доплеровских измерителей может служить измерение длины горячего раската перед порезкой, измерение длины отрезанных штанг, измерение степени дрессирования в прокатной клети по разнице скоростей раската до и после клети в процессе прокатки.

Теория работы таких измерителей подробно описана в [1]. Далее приведены наиболее существенные сведения, которые, по мнению авторов, необходимо знать при использовании таких измерителей. Все промышленные ЛДИС строятся по дифференциальной оптической схеме. По этой схеме в оптическом блоке ЛДИС лазерный луч делится на два примерно одинаковых по мощности луча, которые затем пространственно разносят. Из оптического блока выходят два когерентных луча, сходящихся под малым углом. В пространственной зоне пересечения лучей на поверхности объекта формируется интерференционная световая решётка. Прохождение через эту зону объекта вызывает рассеивание лазерного излучения, в результате которого длина его волны изменяется пропорционально скорости движения, что и позволяет измерять скорость движения объекта. Область, где возможно существование этой решетки, называют измерительной зоной. Глубина этой зоны зависит от ширины лазерного луча и угла схождения лучей. Чем больше требуемая измерительная зона, тем на большем расстоянии от оптического блока она формируется. Так, для измерительной зоны глубиной 400 мм расстояние до оптического блока составляет три метра («Вихревые технологии», ЛИ803М), а для глубины зоны 50 мм расстояние составляет 300 мм (TSI, модели LS50M или 1000).

Важное значение имеет способ разделения лазерного луча в оптическом блоке. Если луч делится с помощью полупрозрачного зеркала (TSI, модели 1000 и 2000S), то измеритель не определяет направление движения объекта. Если разделение производится с помощью акустооптического модулятора (ячейка Брэгга), то измеритель способен определять направление движения (Mesacon LV503, TSI 2000C). При разделении луча акустооптическим модулятором отклонённый лазерный луч получает частотное смещение, равное частоте модулятора. Соответственно, при демодуляции доплеровского сигнала на фотоприёмнике оптического блока сигнал оказывается смещённым на величину частоты акустооптического модулятора. По отклонению частоты отражённого сигнала вверх или вниз от частоты модулятора и можно судить о направлении движения объекта.

В качестве источника когерентного излучения используют как газовые гелий-неоновые лазеры, так и полупроводниковые лазерные диоды. Преимуществом первых являются узкий спектр и высокая когерентность излучения, необходимые для формирования стабильной интерференционной решётки. Излучение таких лазеров всегда принадлежит видимому участку спектра, что облегчает настройку и диагностику ЛДИС на месте установки, упрощает защиту персонала от поражения глаз лазерным излучением. Среди недостатков можно отметить большие габариты оптических блоков с гелий-неоновыми лазерами из-за относительно больших размеров лазеров, кроме того, газовый лазер питается высоким напряжением (при поджиге – до 1,8 кВ). Оптические блоки на полупроводниковых лазерах имеют малые размеры, и там нет высокого напряжения. Однако лазерные диоды характеризуются широким спектром и низкой когерентностью излучения. Чтобы обеспечить необходимую точность измерений, температура кристалла лазерного диода, ток через него и напряжение на кристалле должны быть стабилизированы с погрешностью не хуже 0,01%. Системы стабилизации сложны и инерционны. Измеритель выходит на рабочий режим после продолжительного прогрева. Неприятной неожиданностью оказалось, что если режим стабилизации не достигнут или один из параметров вышел из установленных пределов в процессе работы, то ЛДИС (TSI, 2000С) вообще не выдаёт на выход никакой информации о длине и скорости объекта.

Надёжная работа измерителей гарантируется производителями при условии, что зондирующие лучи ортогональны к измеряемой поверхности. При отклонении угла падения от перпендикуляра более чем на 0,5-2° резко снижается точность и надёжность измерения.

На работу ЛДИС могут влиять мощные тепловые и конвекционные потоки от горячего проката. Так, тепловая линза над ручьями машины непрерывного литья заготовок случайным образом искажает ход зондирующих лучей, снижая точность измерения. Мощные восходящие потоки воздуха с частицами пыли неоднократно приводили к ложному измерению скорости при отсутствии заготовки в поле зрения.

Хочется отметить, что доплеровские методы по понятным причинам плохо работают при близких к нулю скоростях, и хотя некоторые производители указывают на возможность работы с остановом объекта в измерительной зоне, на практике это приводит к существенному снижению точности и надёжности измерения.

Применение ЛДИС на ОАО НТМК в цехе прокатки широкополочных балок

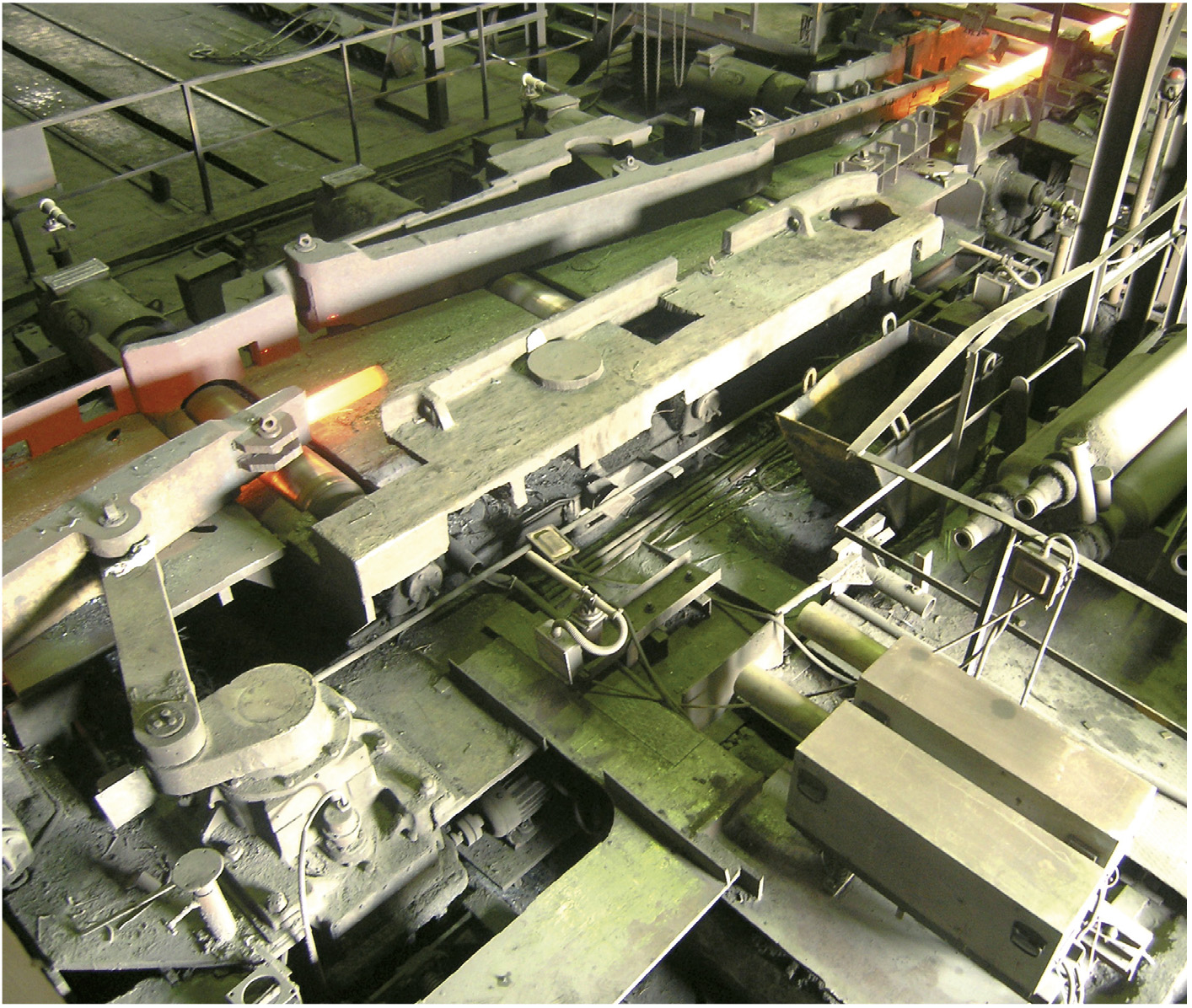

На ОАО НТМК в цехе прокатки широкополочных балок (ЦПШБ, рис. 1) с 1995 года для измерения в режиме реального времени длин горячих штанг после пил горячей резки используются два ЛДИС ЛИ803М производства фирмы «Вихревые технологии» (рис. 2).

Лазерные измерители установлены после участка пил горячей резки перед холодильниками непосредственно около отводящего рольганга. Раскат после чистовой прокатной клети поступает на участок пил горячей резки. На участке работает семь пил горячей резки, предназначенных для удаления дефектных концов раската и порезки раската на штанги заказанной длины. Длина штанг определяется предварительной расстановкой пил горячей резки. В одном приёме резки может быть задействовано от 1 до 7 пил одновременно. Готовые штанги по отводящему рольгангу подаются на холодильник через измерительную зону ЛДИС. Получение длин отрезаемых штанг в режиме реального времени позволяет оператору пил горячей резки производить непрерывный контроль за положением пил горячей резки, выбирать схему порезки для получения штанг заказанной длины и в заказанном количестве.

В измерителях ЛИ803М применён гелий-неоновый лазер мощностью 15 мВт и акустооптический модулятор для разделения луча. В электронном блоке использовался следящий фильтр c кольцом фазовой автоподстройки частоты, выход которого подключён к частотомеру. Аналоговый метод обработки сигнала приводил к ошибкам в измерении длины штанги, связанным с захватом следящим фильтром шумов, высших гармоник доплеровского сигнала или потерей сигнала в процессе измерения. Надёжность измерений не превышала 90%, ошибки в определении длины приводили к ошибкам в определении количества прокатанных штанг конкретной длины, соответственно, прокатывались лишние штанги, или, наоборот, при отгрузке возникала недостача штанг определённых длин. Было принято решение перейти на цифровую обработку сигнала.

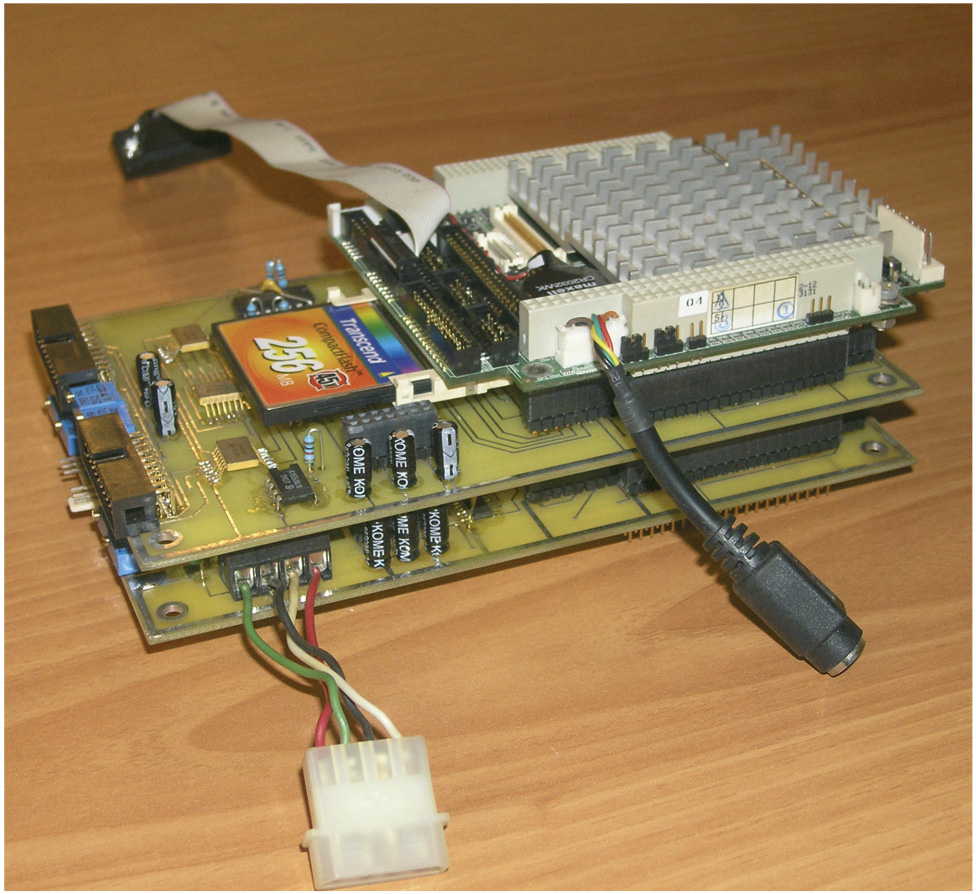

Изготовленный цифровой блок обработки сигнала для ЛДИС состоит из платы аналого-цифрового преобразователя (АЦП) с буферной памятью и встраиваемого высокопроизводительного промышленного компьютера фирмы Advantech РСМ-3370 в формате РС/104+ с процессором Celeron 650 МГц (рис. 3). Программное обеспечение встраиваемого компьютера написано в среде жёсткого реального времени QNX 6.2 Momentics. АЦП по сигналу компьютера производит оцифровку 1024 значений входного доплеровского сигнала с частотой выборки 1 МГц и сохраняет результаты в буферной памяти. В качестве АЦП используется 12-разрядная микросхема ADC803 фирмы Burr-Brown. В момент заполнения буферной памяти на шине РС/104+ выставляется флаг готовности, по которому компьютер извлекает данные из памяти, выдаёт команду на получение следующей порции значений платой АЦП и приступает к обработке данных. Компьютером производится быстрое преобразование Фурье (БПФ) массива мгновенных значений сигнала. Время БПФ на таком компьютере составляет 3 мс. Испытания на реальном прокате различной формы (балка, круг, шпунт Ларсена) показали, что скорость движения объекта характеризуют не более трёх расположенных рядом спектральных составляющих, близких по мощности, причём их мощность на порядок выше, чем шумовые составляющие сигнала. Исключением является мощная нулевая составляющая спектра, характеризующая постоянную засветку поверхности объекта лазерным излучением. Наличие трёх составляющих в спектре, по-видимому, объясняется неравномерностью интерференционной решетки по глубине измерительной зоны и смещением проката в боковом направлении. По результатам испытаний выявлено, что скорость объекта достаточно точно определяется по максимальной мощности спектральной составляющей в заданном частотном диапазоне. При кратковременном пропадании сигнала производится замещение значения скорости её последним достоверным значением. Наличие объекта в поле зрения ЛДИС определяется по двум лазерным барьерным датчикам, выходные сигналы которых обрабатываются по прерыванию с высшим приоритетом. Длительность одного полного цикла обработки сигнала выбрана 10 мс. Для получения значения длины штанги производится умножение полученной скорости на 10 мс и на пересчетный коэффициент «частота-скорость». Дополнительно определяется момент срабатывания барьерных датчиков внутри цикла обработки сигнала и производится коррекция длины штанги. Метрологическая калибровка измерителя сводится к определению упомянутого пересчётного коэффициента.

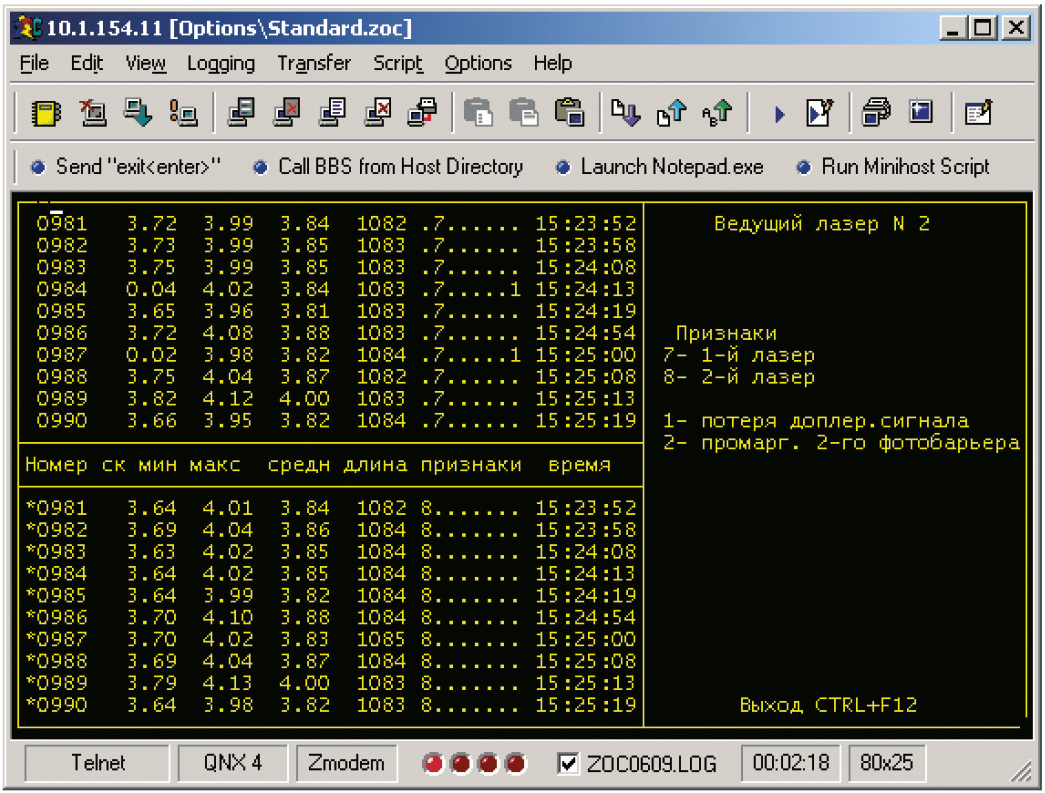

После окончания процесса измерения штанги цифровой блок по интерфейсу RS-485 отправляет в контроллер сообщение, в котором содержится информация о порядковом номере штанги, длине штанги, минимальной, максимальной и средней скоростях, зафиксированных в процессе измерения, факте пропадания входного сигнала, достоверности измерения. Для увеличения надёжности работы в месте измерения установлены два измерителя со смещёнными друг относительно друга измерительными зонами.

Измерители с цифровым блоком обработки сигнала работают в цехе прокатки широкополочных балок ОАО НТМК с января 2006 года. За это время модернизированные ЛДИС показали погрешность измерения длин штанг 0,2%, надёжность измерений 99% при рекомендованной надёжности измерений для металлургии 95%. Особенно заметно улучшилась точность измерения длины круглой заготовки, что показательно, поскольку зондирующие лучи падают на поверхность не перпендикулярно.

Учёт горячего проката в ЦПШБ на базе ЛДИС

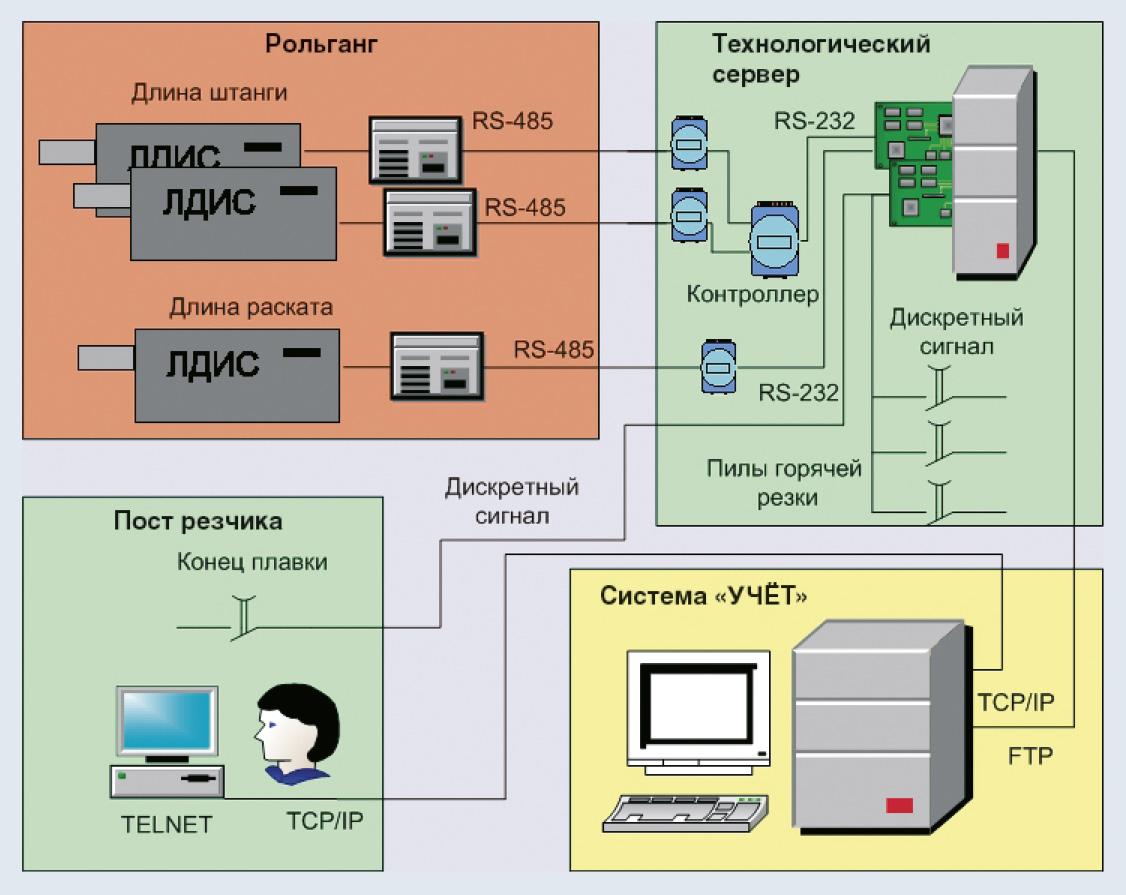

Структурная схема системы показана на рис. 4.

Сообщение от цифровых блоков через преобразователи RS-485/RS-232 поступают в контроллер. Контроллер сводит данные от двух измерителей, дополняет их временем измерения и сохраняет всю эту информацию по замеру в буфере своей оперативной памяти. Контроллер по интерфейсу RS-232 связан с технологическим сервером сбора данных, работающим в среде операционной системы QNX 4.25.

Сервер осуществляет:

-

сбор сигналов от лазерных барьерных датчиков наличия горячего металла, расположенных на прокатном стане, сигналов концевых датчиков «пила в резе» и кнопки «конец плавки» на пульте резчика (ввод сигналов в сервер производится через плату дискретного ввода PCLD-782 фирмы Advantech);

-

приём информации по интерфейсу RS-232 от измерителя длины раската ЛДИС TSI 2000C, установленного после чистовой клети;

-

приём информации по интерфейсу RS-232 о длинах порезанных штанг от буферизующего контроллера (ввод информации осуществляется через четырёхпортовую плату PCL-746+ фирмы Advantech);

-

визуализацию полученных данных и передачу их в цеховую систему «Учёт».

По режиму обмена информацией сервера с буферизующим контроллером сервер является главным устройством (master), а контроллер — подчинённым устройством (slave). Сервер с периодом в 1 с опрашивает контроллер на наличие непереданных данных о замерах. При наличии таких данных контроллер передаёт их и ждёт подтверждения того, что переданная информация успешно доставлена в сервер приложений системы «Учёт». Только после получения такого подтверждения информация удаляется из буфера контроллера. Буфер вмещает измерения за 30 минут работы цеха, что даёт возможность в течение этого времени проводить обслуживание сервера, перезапуски и т.п. без потери информации. Часы реального времени в используемом контроллере оказались неточными, поэтому технологический сервер каждые пять минут передаёт сигналы времени для их подстройки. Время самого сервера синхронизировано с корпоративным сервером времени.

Обработка информации о замерах длин штанг на технологическом сервере сводится к выбору «лучшего» замера из двух. Лучший замер определяется, исходя из признака достоверности, формируемого самим измерителем, и значений переданных скоростей. Лучшим считается замер с ошибками наименьшего приоритета, при равенстве приоритетов* лучшим считается замер ведущего измерителя. Ведущим измерителем назначается тот измеритель, который на текущем типе профиля статистически показывает лучшие результаты измерений. Разная надёжность измерений на разных типах профиля объясняется разной пространственной настройкой измерительных зон ЛДИС как по углу наклона, так и по положению относительно стенок рольганга. Всего выделяется три типа проката: прокат с поверхностями, перпендикулярными лучу лазера (двутавровые балки, швеллеры, квадратные заготовки), круглые заготовки и прокат с наклонными поверхностями (шпунт Ларсена).

* Приоритет ошибок определяется их влиянием на конечную длину штанги. Если зафиксировано только пропадание доплеровского сигнала в момент измерения, но минимальная и максимальная скорости близки к средней, то это ошибка меньшего приоритета, так как скорость удалось интерполировать в момент пропадания сигнала. Если зафиксирована нулевая минимальная скорость, то интерполяцию провести не удалось — это ошибка более высокого приоритета. Тот же приоритет у ошибки, если максимальная скорость вдвое превышает среднюю — это был захват второй гармоники сигнала. Ещё выше приоритет неоднократного срабатывания лазерных барьерных датчиков, вызываемый, например, водой, стекающей с горячей штанги. Водой охлаждаются пилы горячей резки; если она попадает на прокат, то не успевает испариться и двигается по его поверхности практически без трения на паровой подушке. Сливаясь с конца штанги, вода может вызывать ложные срабатывания барьеров, фиксируемые системой по малому промежутку времени между срабатываниями. Самый высокий приоритет — несовпадение контрольной суммы при передаче сообщения – пока не встречался.

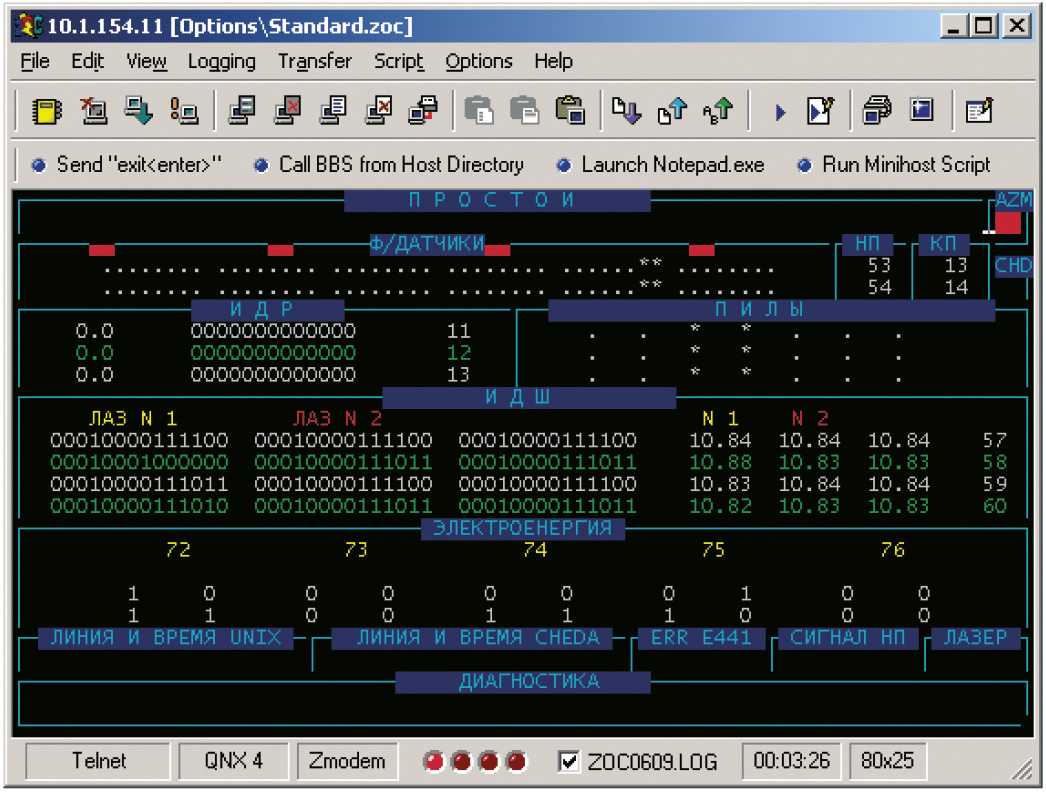

Визуализация данных осуществляется на двух экранных формах сервера и технологической экранной форме монитора резчика. На первой экранной форме монитора сервера (рис. 5) показывается обобщённая информация по всем датчикам, на второй более подробно отображаются данные от измерителей длин штанг. На экранной форме монитора резчика (рис. 6) показываются длины штанг последнего раската и общее число штанг по текущей плавке. Доступ резчика к этой экранной форме организован через удалённый вход по TELNET.

Информация из технологического сервера передаётся на сервер приложений цеховой системы «Учёт» через локальную сеть по протоколу FTP в виде текстовых файлов определённой структуры. На сервере приложений постоянно исполняется программа, которая анализирует полученные файлы и записывает информацию в базу данных системы учёта.

Организация учёта горячего проката в реальном времени позволила повысить эффективность производства благодаря постоянному контролю за расстановкой пил горячей резки, определению величины отходов (обрези) путём сравнения длины раската и суммарной длины полученных штанг, производству штанг по длинам и количеству в строгом соответствии с портфелем заказов ОАО НТМК. ●

Литература

-

Дубнищев Ю.Н., Ринкевичюс Б.С. Методы лазерной доплеровской анемометрии. – М. : Наука, 1982.

Авторы — сотрудники Нижнетагильского металлургического комбината

Телефон: (3435) 49-0087

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!