В металлургическом производстве технология прокатки слитков на блюмингах считается довольно традиционной и поэтому не слишком привлекала внимание разработчиков контрольно-измерительных систем. Одной из операций, производимых над слитком, является его порезка на заготовки-блюмы, а также отрезание дефектных головного и донного участков. С точки зрения разработчиков измерительных систем условия здесь тяжёлые: старые производственные площадки с наличием большого количества пыли и пара, а также старое и сильно изношенное оборудование, для которого характерна сильная болтанка слитков, особенно в поперечном направлении. До настоящего времени требования к точности порезки слитка на блюминге были невысокие. Однако современные тенденции управления производством потребовали включения в автоматизированные системы практически всех производственных участков, в том числе и блюминга. Дополнительно возросли требования к снижению ненормативной обрези при порезке. Всё это определило поиск новых технических решений.

Постановка задачи

Для точной порезки слитков на заготовки требуется предоставить резчику информацию о текущем положении слитка относительно ножниц. Для этого на рольганге обычно устанавливаются специальные метки, служащие ориентирами остановки слитка при выбранной длине порезки. Ориентируясь по этим меткам, оператор производит порезку слитка. Однако при такой системе слишком велико влияние квалификации оператора на точность раскроя слитков. Более того, при частых сменах планов раскроя слитков и при высоком темпе проката вероятность ошибок со стороны резчика возрастает.

Одним из решений проблемы является использование специализированных телевизионных систем. Пример реализации такой системы хорошо изложен в работе [1]. Её принцип основан на получении на экране компьютера цифрового изображения горячего слитка. Для точного позиционирования слитка относительно линии реза изображение с телекамеры программно совмещают с предварительно формируемой координатной сеткой. Разумеется, такая система значительно облегчает работу оператора, однако она не позволяет в полной мере решить задачу автоматизированного учёта порезки блюмов.

Способ решения

При разработке системы контроля порезки были использованы оптические корреляционные измерители собственной разработки. Такой измеритель представляет собой цифровую стереокамеру с линейными матричными фотоприёмниками. Один из каналов камеры определяет перемещение объекта в относительных единицах. Используя информацию от второго канала, определяют расстояние до объекта, и в результате перемещение изображения преобразуется в реальное перемещение объекта. Подобные измерители используются для слежения за скоростью и длиной слитка при разливке стали на машинах непрерывного литья заготовок (МНЛЗ) [2, 3]. Скорости продвижения слитка на МНЛЗ невелики, обычно это 0,01…0,05 м/с, поэтому реализация корреляционного измерителя для такого перемещения не встретила особых трудностей. Однако на блюминге скорость слитка может достигать 2,5…3,0 м/с, поэтому в данном случае для корреляционного измерителя потребовалась доработка алгоритмов слежения за положением проката.

Корреляционный принцип измерения надёжно работает в процессе слежения за перемещением проката, однако имеются трудности при обнаружении объекта. Речь идёт о том, что необходимо точно определить положение слитка при его появлении в поле зрения оптического измерителя. Но в моменты времени, когда край слитка начинает продвигаться мимо измерителя, корреляционный принцип измерения не даёт точного определения абсолютного положения края слитка. Это связано с очень сильным изменением характера получаемых изображений объекта: происходит резкое изменение амплитуды видеосигналов, а также имеют место блики и засветки от бортов направляющих рольгангов. В металлургии эту проблему решают путём размещения специальных барьерных датчиков, при срабатывании которых производят корректировку показаний оптических измерителей. Однако в настоящей работе был применён другой подход.

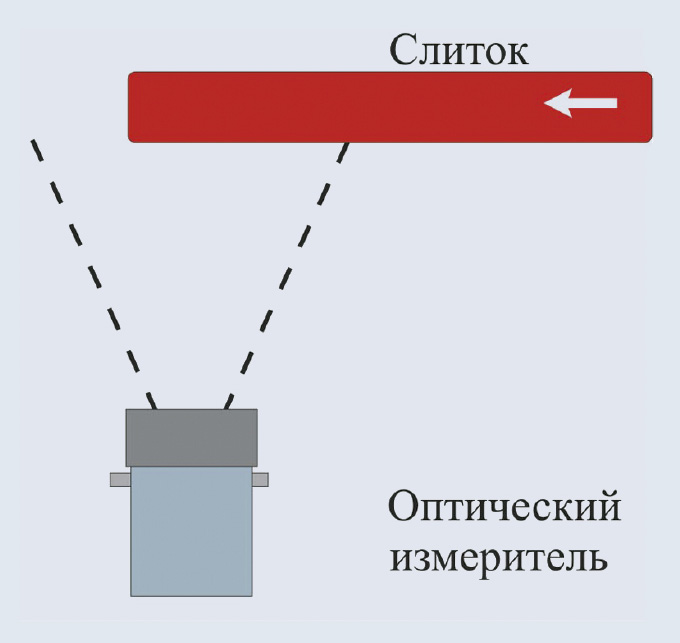

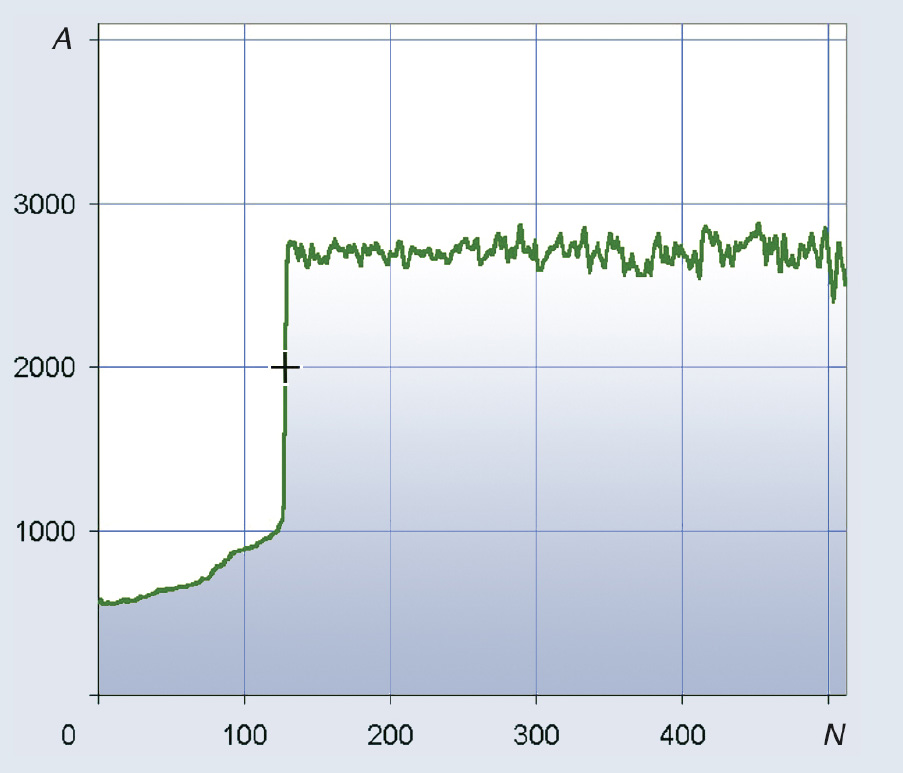

Оптический измеритель непрерывно анализирует уровень сигнала на своих матричных фотоприёмниках. В случае если уровень сигнала меньше некоторого значения, измеритель переходит в режим поиска края горячего слитка. Режим поиска края заключается в проведении управляющей программой анализа формы видеосигнала с одного из матричных фотоприёмников. На рис. 1 схематически показана ситуация, когда край горячего слитка входит в поле зрения измерителя. Форма видеосигнала представлена на рис. 2.

По оси абсцисс графика отложены координаты (N) в пикселах матрицы фотоприёмника, а по оси ординат – соответствующие значения амплитуды сигнала (A). Для определения пикселной координаты края слитка производится анализ второй производной огибающей видеосигнала. Пикселная координата, в которой вторая производная имеет значение нуля, принимается за координату края слитка. На рис. 2 маркером обозначена точка, соответствующая краю горячего слитка.

Такой способ обнаружения края позволил отказаться от применения барьерного датчика для инициализации измерений положения слитка. Дополнительный программный анализ изображения края позволил убрать оптические помехи, связанные с бликами и посторонними засветками.

После обнаружения края слитка и расчёта его положения относительно рольганга измеритель переходит в режим слежения за продвижением слитка по корреляционному алгоритму. При этом в зависимости от светимости слитка измеритель автоматически регулирует экспозицию фотолинеек для получения оптимального уровня видеосигнала.

Дополнительной трудностью при использовании оптического измерителя явилось наличие окалины на поверхности слитка. Причём самое неприятное заключается в том, что в процессе движения слитка окалина интенсивно и совершенно непрогнозируемо осыпается с его поверхностей. Визуально это напоминает хаотические оптические помехи при наблюдении объекта и приводит к тому, что корреляционный алгоритм в таких условиях даёт недостоверные значения перемещения объекта. Для парирования такого рода сбоев алгоритм расчёта был дополнен функцией слежения за монотонностью скорости. При обнаружении резкого скачка величины текущей скорости измеритель начинает выдавать экстраполированное значение скорости по заранее определённому закону (например, линейному), и это продолжается до тех пор, пока не восстановится монотонность измеряемой скорости или не исчерпается некоторый заданный интервал времени.

Подобные методы повышения надёжности измерения скорости хорошо себя зарекомендовали как при испытаниях, так и в процессе промышленной эксплуатации. Благодаря принятым мерам достоверность измерений не опускалась ниже 95% независимо от наличия окалины на слитке.

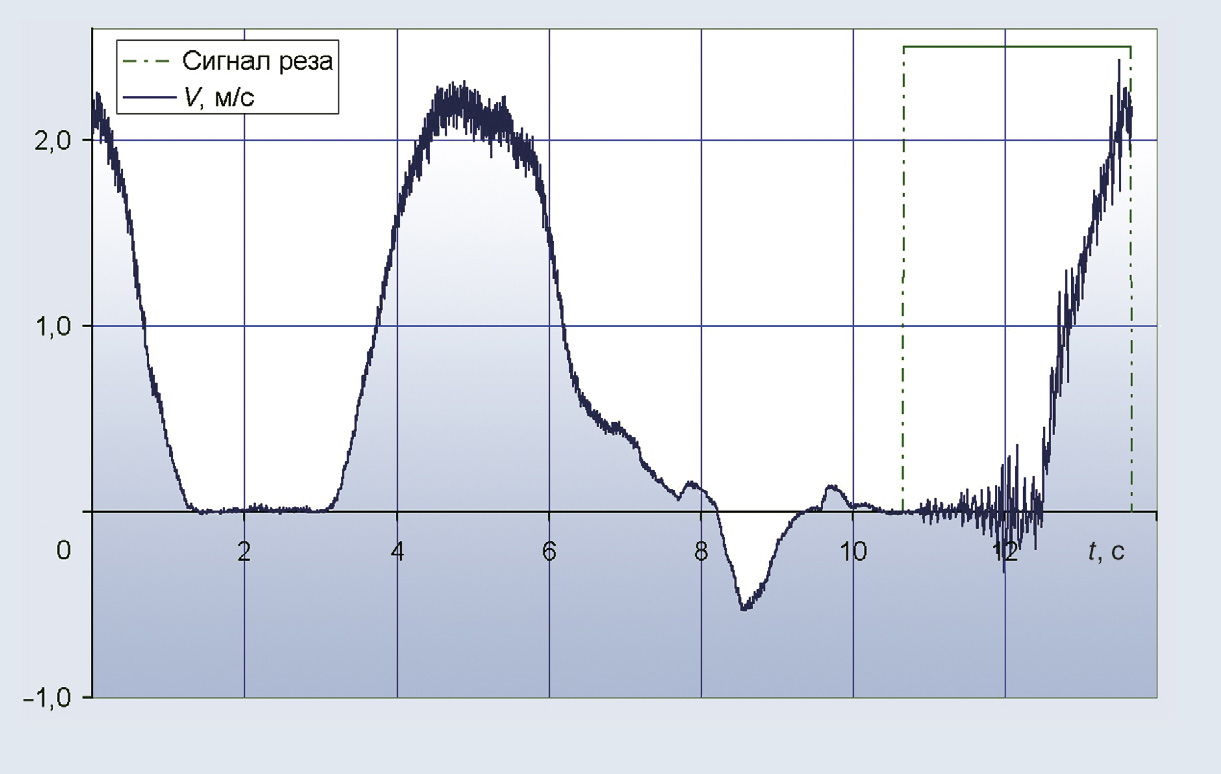

На рис. 3 показана типичная временнáя зависимость скорости слитка при его порезке. Можно видеть, что оптический измеритель подробно регистрирует все изменения скорости при неоднородном движении слитка.

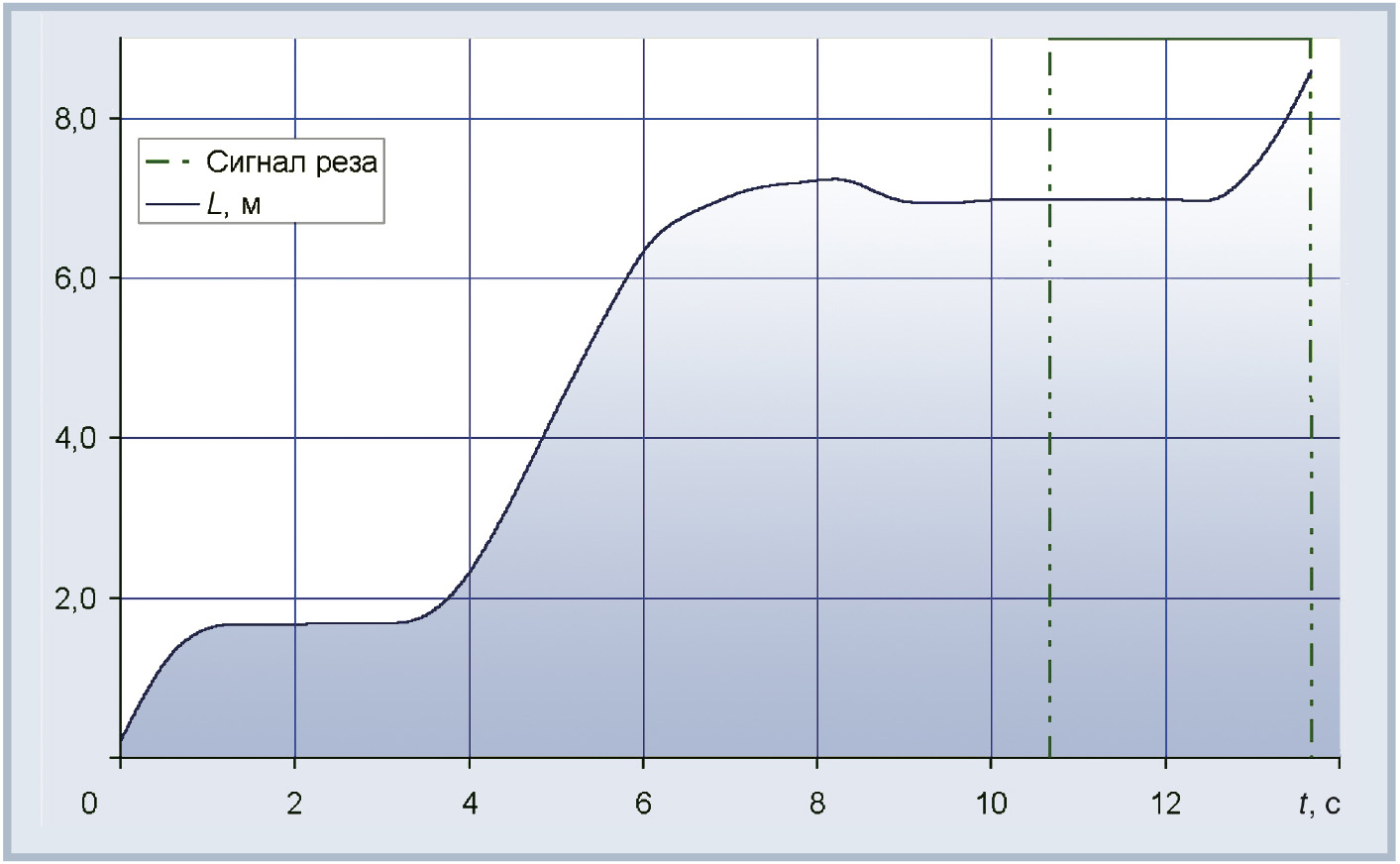

На рис. 4 приведена временнáя зависимость положения слитка относительно ножниц.

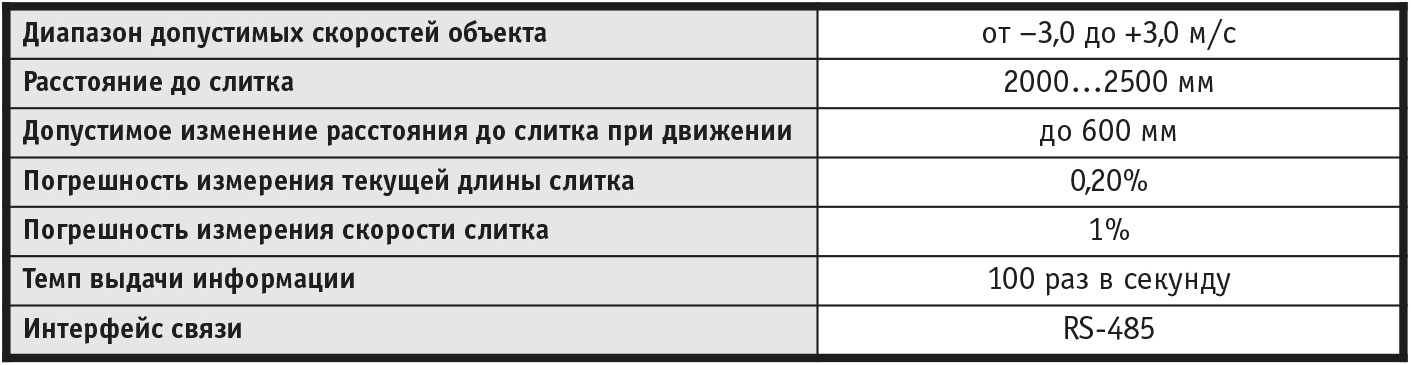

Технические характеристики оптического измерителя приведены в табл. 1.

Состав системы

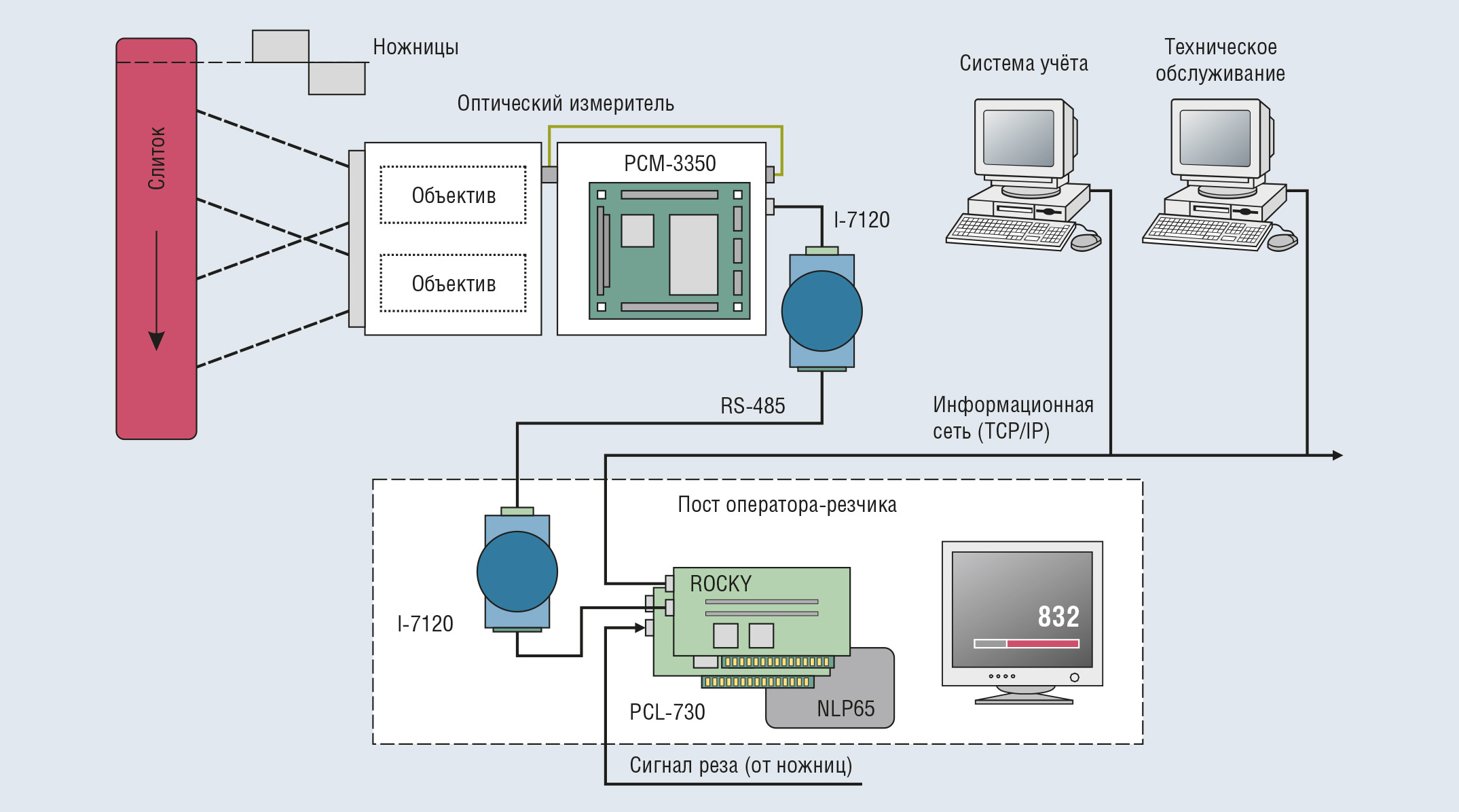

Оптический измеритель располагался вблизи подающего рольганга на расстоянии 2 м от проката, как показано на рис. 5.

Дополнительных мер по принудительному охлаждению корпуса или очистке оптики измерителя в процессе промышленной эксплуатации не потребовалось. Калибровка измерителя производилась предварительно в лаборатории, поэтому после монтажа потребовалось ввести в систему только расстояние от его оптической оси до линии реза слитка. Большой допустимый диапазон изменения расстояния до слитка существенно облегчил размещение измерителя вблизи рольганга.

В качестве встроенного компьютера измерителя использовалась процессорная плата PCM-3350 (фирма Advantech), выполненная в формате PC/104. Программное обеспечение оптического измерителя функционировало в операционной системе MS-DOS, которая позволила реализовать режим «жёсткого» реального времени. Данные передавались по интерфейсу RS-485 с темпом 100 информационных телеграмм в секунду. В каждой информационной телеграмме содержались данные о текущем положении переднего края слитка относительно измерителя, а также текущие значения скорости слитка и его бокового смещения.

Следует отметить, что обработка изображений и расчёт координат продвижения слитка производятся внутри оптического измерителя. В интерфейс выдаются уже готовые, не нуждающиеся в дополнительной обработке данные о текущем положении слитка относительно линии реза. Таким образом, весь «интеллект» полностью сосредоточен на нижнем уровне системы. Задачей потребителей информации остаётся лишь её отображение.

Благодаря такой глубокой начальной обработке данных структура системы получилась довольно простой. На рис. 6 приведена общая схема измерительной системы.

Для организации связи между измерителем и постом оператора по интерфейсу RS-485 применялся конвертер интерфейса I-7120. В промышленном компьютере, размещённом на посту оператора-резчика, использована процессорная плата ROCKY-512 (ICP) с установленным процессором GX1/300 МГц. В корпусе компьютера PAC-106 (ICP) размещался блок питания NLP65 (Artesyn Technologies). Благодаря применению процессора с малым тепловыделением вентиляторов для охлаждения не потребовалось.

В приведённой на рис. 6 структуре системы информация, полученная от оптического измерителя, выдаётся на компьютер оператора-резчика. На дисплее отображается координата переднего края слитка относительно линии реза ножниц. Ориентируясь по значению этой координаты, оператор производит порезку слитка на заготовки-блюмы требуемой длины. Для регистрации факта порезки сигнал реза от ножниц подаётся через плату дискретного ввода PCL-730 (Advantech) в компьютер, где в локальной базе данных создаётся новая запись о времени порезки, длине блюма и его порядковом номере. Программное обеспечение компьютера резчика реализовано в операционной среде Linux. Это позволило организовать в реальном времени как отображение информации для резчика, так и её передачу в систему учёта и мониторинга проката верхнего уровня.

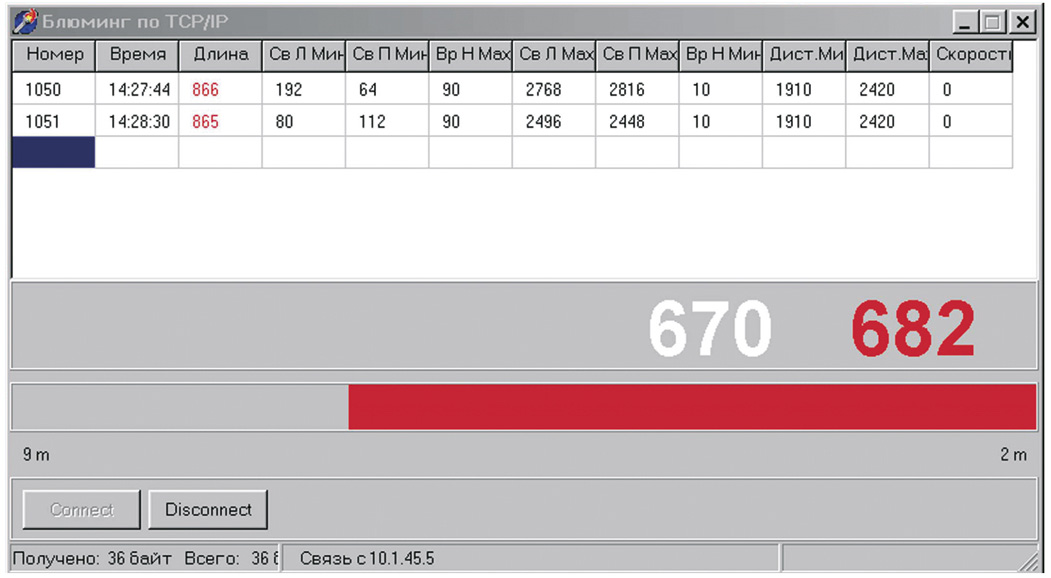

Передача информации в локальную сеть осуществляется по протоколу TCP/IP. Каждый пользователь, подключённый к сети, имеет возможность в реальном времени получать информацию и в буквальном смысле наблюдать за порезкой слитка. Это важно для технического обслуживания как системы, так и самого оптического измерителя. Кроме информации о длине слитка, в сеть передаются текущие параметры измерителя: уровни сигналов, максимальное и минимальное значения экспозиции на матричных фотоприёмниках. Ориентируясь по этим значениям, в процессе эксплуатации системы можно делать заключения об исправности оптического измерителя, а также о необходимости и срочности его технического обслуживания. На рис. 7 показан вид окна программы-клиента для наблюдения за работой системы.

Интеграция с системой учёта производства

Информационная сеть соединяет компьютер оператора с сервером системы учёта. Данные о текущей порезке в реальном времени поступают в систему цехового учёта. Существующая в этой системе информация о плавках, марках стали и заказах соотносится с текущими результатами порезки. Полученные данные выводятся в систему общего мониторинга производства в той части, которая касается прохождения металла через ножницы блюминга.

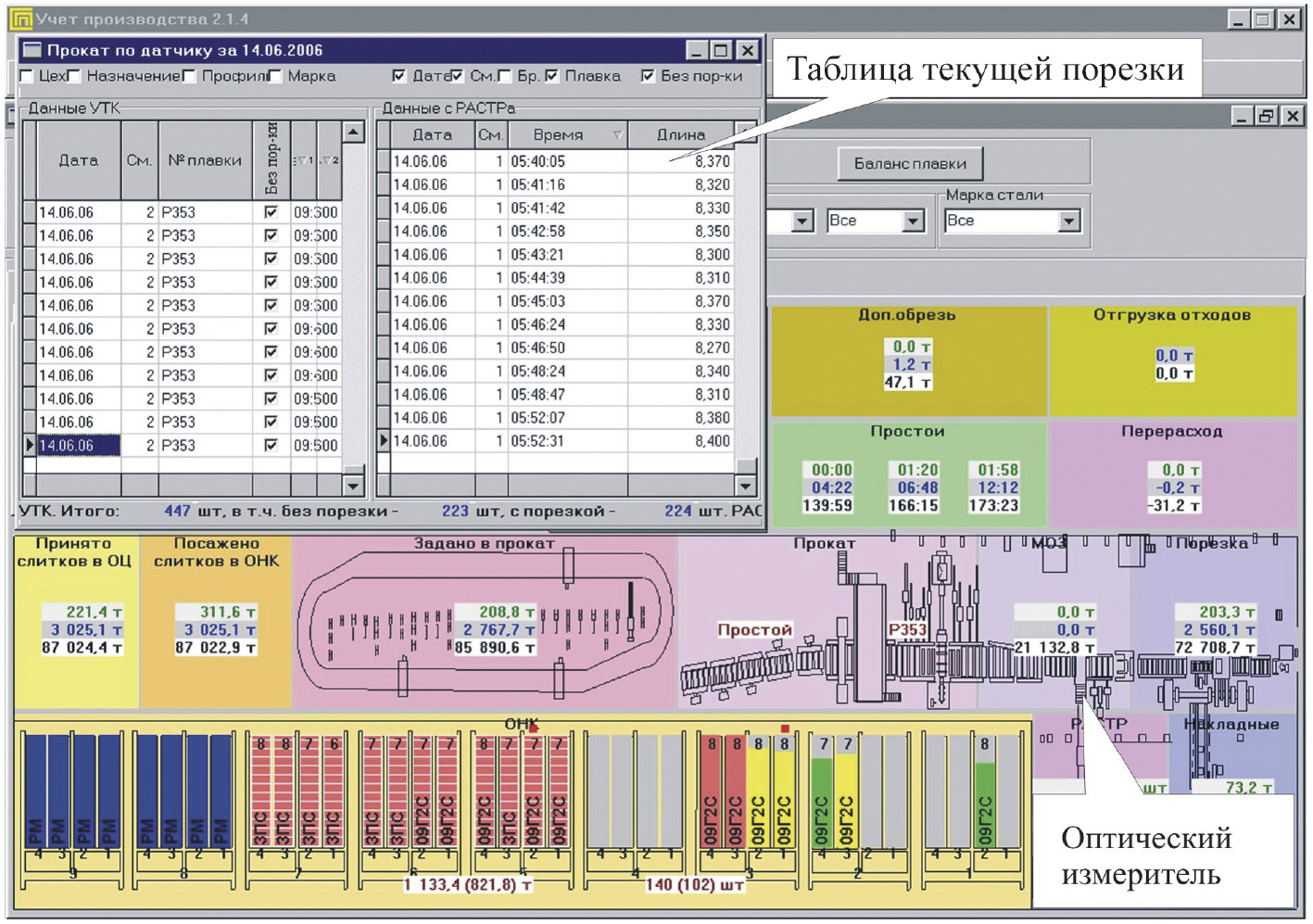

На рис. 8 показан экран рабочей программы-клиента системы мониторинга цеха. Состояние участков цеха и производственные потоки показаны в виде мнемосхем. Как правило, информация в систему учёта вводится персоналом вручную. В то же время растёт доля информации, поступающей от автоматизированных измерительных систем, в том числе и от оптического измерителя. На мнемосхеме, приведённой на рис. 8, отмечен участок ножниц блюминга, где расположен измеритель. При выборе этого участка мышью или с помощью клавиатуры на экране формируется таблица текущей порезки слитков на блюмы (на рис. 8 таблица тоже приведена). Данные таблицы обновляются в реальном времени и соответствуют темпу проката. При этом на экран выводится информация о дате, времени и длине порезки.

Заключение

Система находится в постоянной эксплуатации более 2 лет. Ежегодно производится метрологическая аттестация. Средняя достоверность измерений составила 95%, этого оказалось достаточно, чтобы на основе оптических корреляционных измерителей производить порезку слитков на блюминге.

Интеграция измерительной системы с системой учёта производства позволила ввести в мониторинг проката реальный (и полностью автоматизированный) источник информации о текущей порезке слитков.

Экономический эффект от внедрения измерительной системы составил около 350 тысяч рублей.

Успешное применение оптических корреляционных измерителей на блюминге позволило развивать дальше это направление. В настоящее время закончена разработка и ведётся опытная эксплуатация системы на основе оптического измерителя с более высокими скоростными характеристиками, соответствующими диапазону скоростей металлургического проката до 8 м/с. ●

Литература

-

Азин Е., Будаква С., Кузьмин А., Фонотов И. Информационная система резчика слябов в обжимном цехе // Современные технологии автоматизации. 2001. № 1. С. 22- 25.

-

Иерусалимов И. П., Суковатин И. В. Исследование динамики продвижения слитка в МНЛЗ // Сталь. 2003. № 4. С. 26-29.

-

Аникин А., Иерусалимов И., Суковатин И. Оптический измеритель скорости слитка машины непрерывного литья заготовок // Современные технологии автоматизации. 2001. № 4. С. 22-26.

Авторы — сотрудники Нижнетагильского металлургического комбината

Телефон: (3435) 49-0087

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!