Введение

Для стабильной работы прокатного стана большое значение имеет подготовка к прокатке опорных и рабочих валков. Поэтому одной из задач реконструкции толстолистового стана 3000 Алчевского металлургического комбината (ОАО «АМК») было сокращение времени и повышение качества ремонта опорных и рабочих валков. Для решения этих задач была полностью реконструирована вальце шлифовальная мастерская стана 3000:

-

отремонтировано помещение;

-

металлургическим комбинатом закуплены и введены в эксплуатацию новые шлифовальные станки производства фирмы HERKULES;

-

по заказу комбината коллективом Ново Краматорского машиностроительного завода (ЗАО «НКМЗ») был спроектирован, изготовлен и передан в эксплуатацию стенд сборки разборки опорных и рабочих валков.

Назначение и конструкция стенда

Стенд сборки разборки опорных и рабочих валков предназначен для одевания заранее собранных подушек на опорные и рабочие валки черновой и чистовой клетей перед завалкой в клеть, а также для снятия подушек с опорных и рабочих валков при ремонте или перешлифовке валков.

Стенд сборки разборки опорных и рабочих валков состоит из стола приёмного роликового, направляющих плит, расположенных слева и справа от стола приёмного, и двух кареток, перемещающихся по направляющим плитам.

Стол приёмный роликовый предназначен для установки на него валка, а также поддержания и вращения валка при одевании или снятии подушек. Он состоит из плиты сварной конструкции, установленной на фундамент, на которой закреплены раздаточный редуктор, две опорные стойки и мотор редуктор привода опорных роликов.

Каретки предназначены для удержания и перемещения подушек при снятии с валка или одевания на валок. Каждая каретка состоит из основания сварной конструкции и подъёмной люльки, имеющей возможность перемещаться в вертикальных направляющих каретки посредством гидроцилиндра со встроенным датчиком линейных перемещений. На люльке закреплены гидроцилиндры выдвижения штырей, с помощью которых осуществляется зажим и удержание подушки.

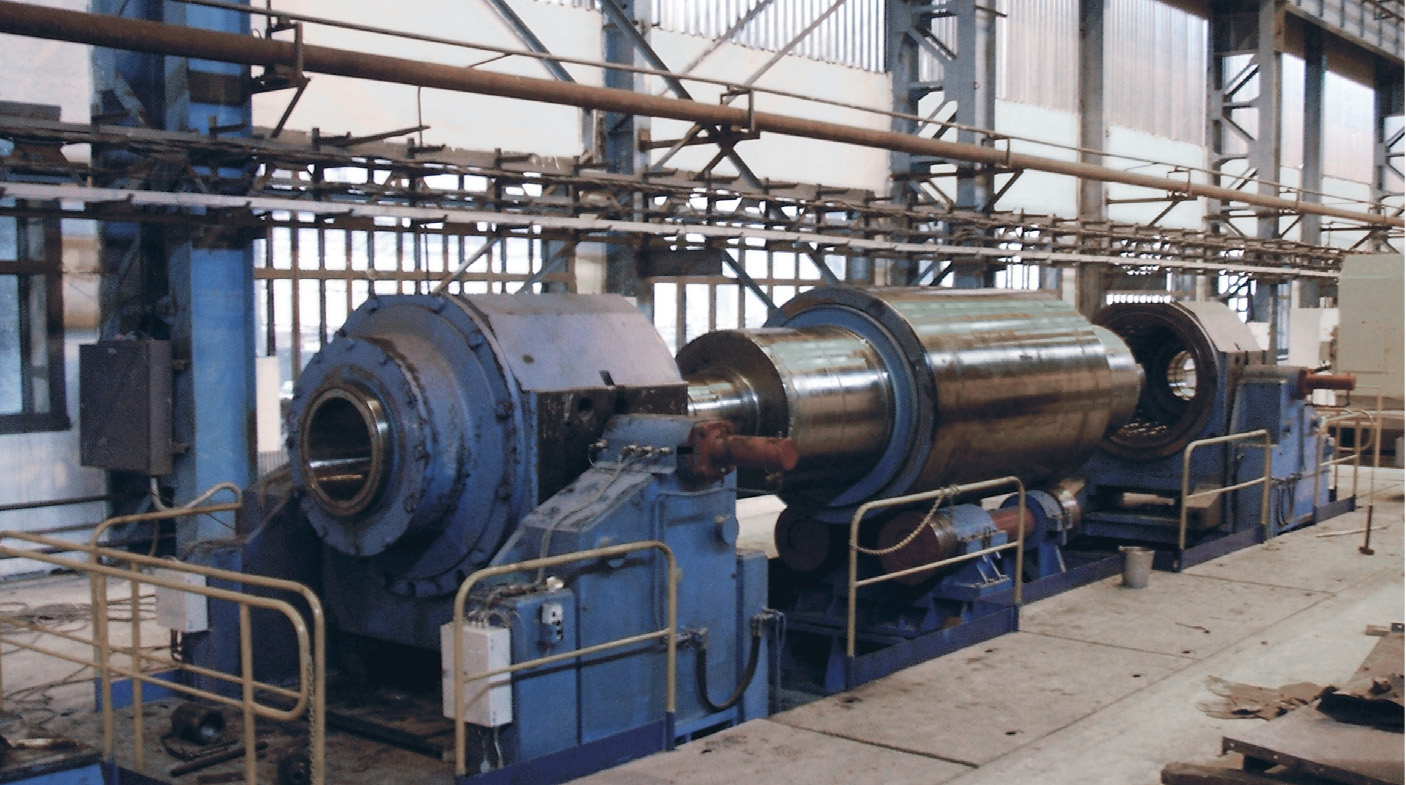

Контроль положений кареток и выдвижных штырей захватов осуществляется конечными выключателями. Высота подъёма люльки с подушкой до совмещения оси подшипника с осью валка определяется по датчику линейных перемещений, установленному в гидроцилиндре подъёма люльки. На рис. 1 показан общий вид стенда сборки разборки опорных и рабочих валков: на столе приёмном лежит опорный валок, подушки с валка сняты и отведены в стороны на каретках.

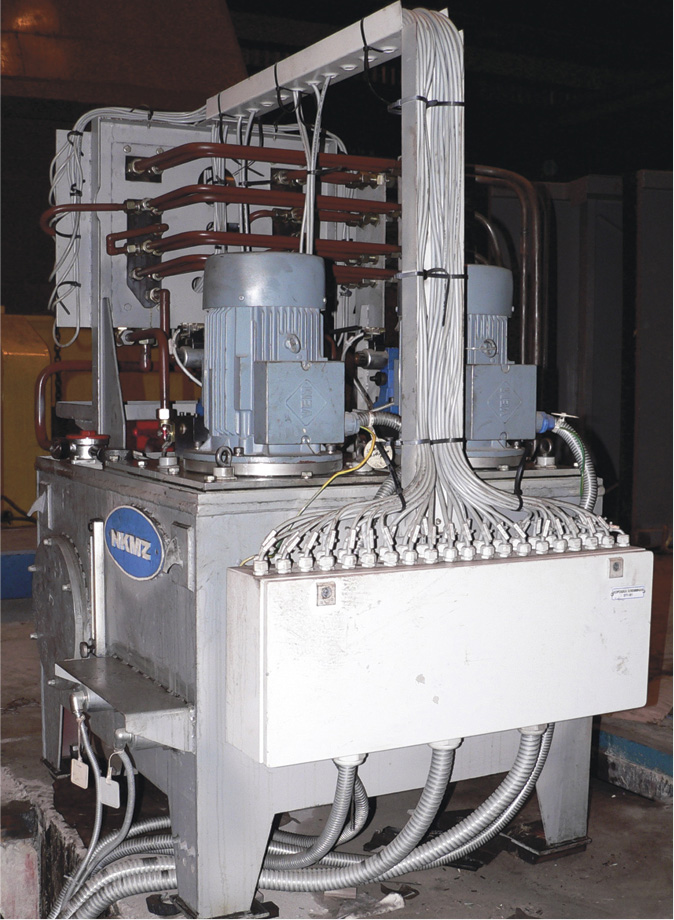

Питание гидроцилиндров осуществляется от насосной станции гидросистемы стенда. Насосная станция с гидроаппаратурой управления располагается возле стенда (рис. 2).

Пульт управления работой механизмов стенда располагается возле стола приёмного на расстоянии, обеспечивающем визуальное наблюдение за процессами сборки разборки валков.

Технические решения, заложенные в конструкции стенда, являются следствием требований к технологии монтажа и демонтажа крупногабаритных подшипников качения, к сохранению качества и работоспособности подшипниковых опор валков после разборки и сборки. При совмещении оси валка с осью подшипника в подушке в процессе разборки или сборки на стенде исключено манипулирование валком по высоте, что позволяет минимизировать время технологического процесса, а также энергозатраты на разборку и сборку. Разработанная конструкция стенда с приводными несущими роликами для вращения опорного валка в процессе снятия и одевания подушек исключает возможность нанесения продольных рисок на дорожках качения внутреннего кольца основного подшипника опорного валка, тем самым предотвращается сокращение срока службы основного подшипника. Полностью исключается воздействие на подшипник нагрузок от веса подушки в процессе съёма и одевания, а также перекос оси подшипника подушки по отношению к оси валка в горизонтальной плоскости.

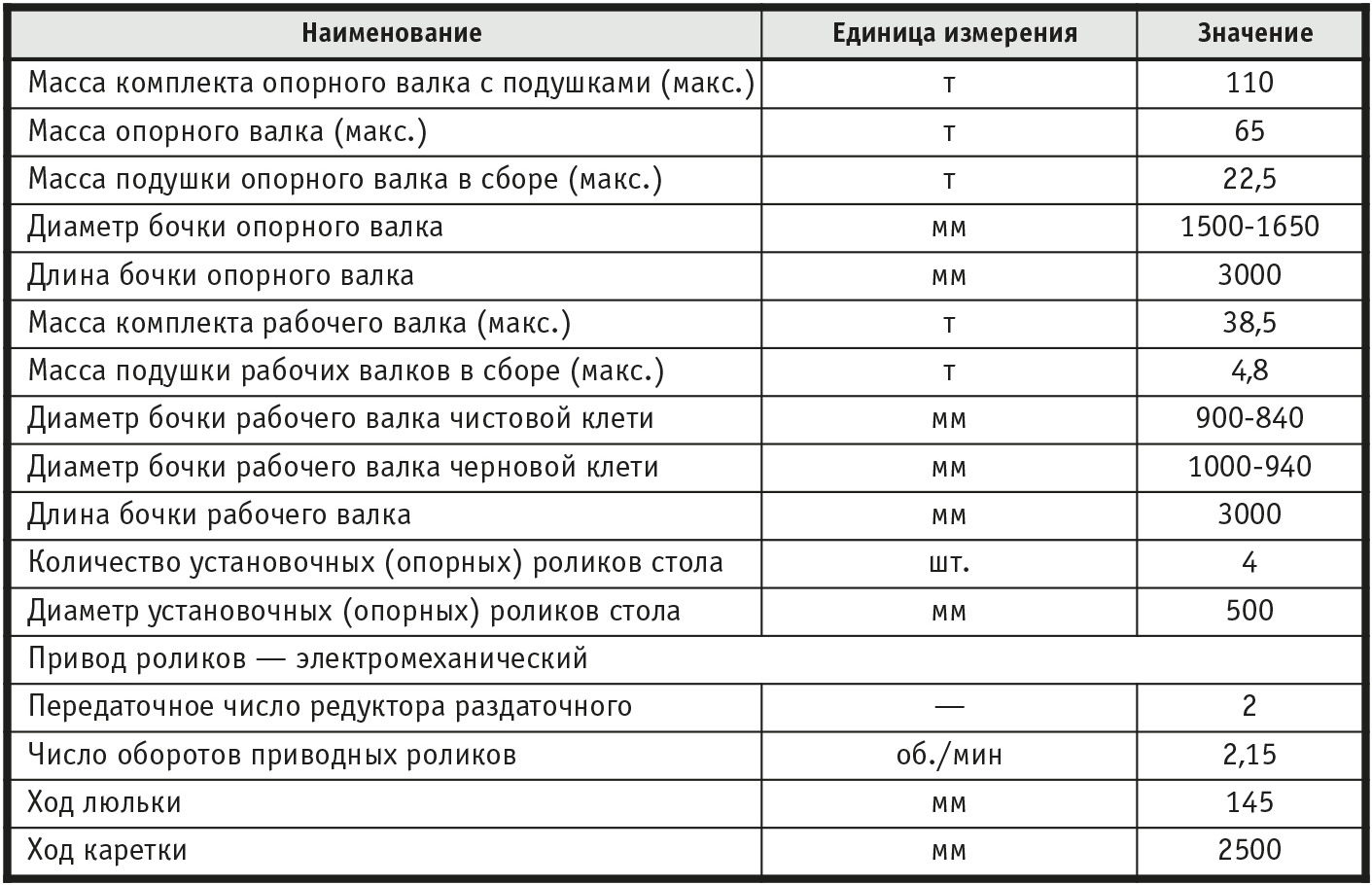

Основные технические характеристики стенда приведены в табл. 1.

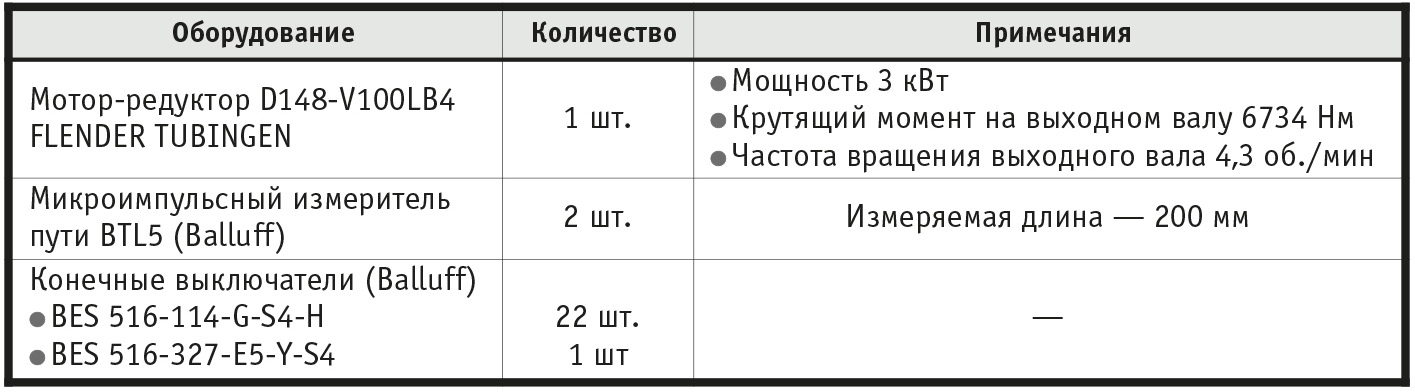

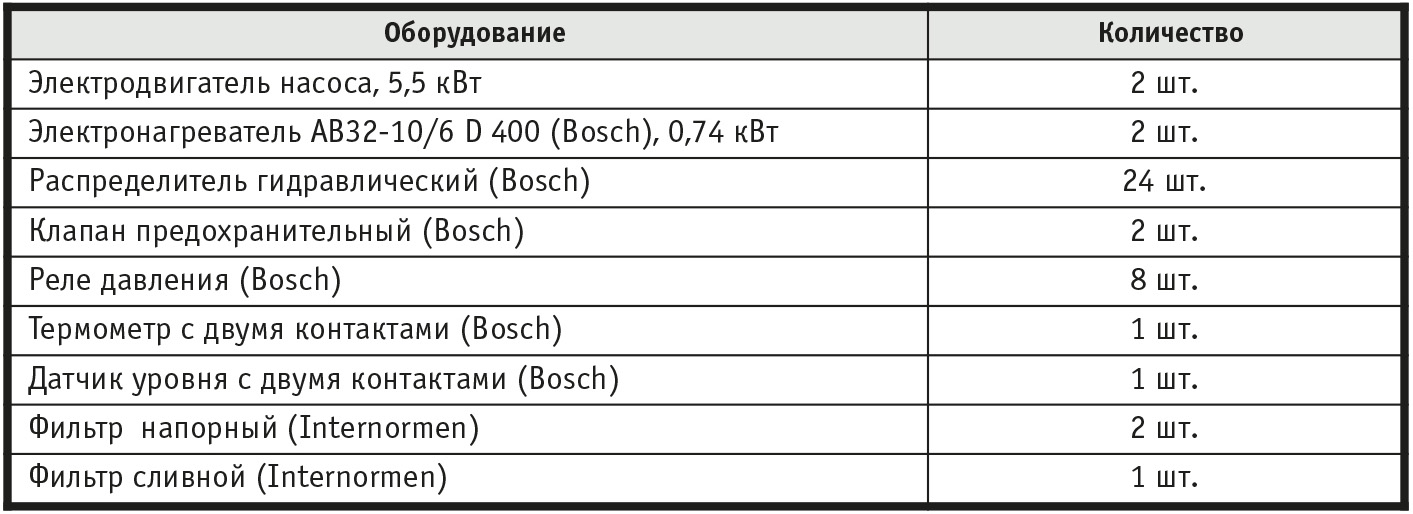

Состав электрооборудования, установленного на механизмах, а также электрического и гидравлического оборудования насосной станции отражают соответственно табл. 2 и 3.

Описание работы стенда

Перед выполнением разборки валка все механизмы переводятся в исходное положение:

-

каретки отведены в крайнее положение от стола приёмного;

-

подъёмные люльки опущены в крайнее нижнее положение и опираются на упоры (контроль по датчикам линейных перемещений);

-

штыри захватов втянуты (контроль по конечным выключателям);

-

ролики стола приёмного провернуты кратковременным включением для выбора зазоров в зубчатых зацеплениях раздаточного редуктора.

Под визуальным наблюдением кран медленно укладывает валок с подушками на ролики стола приёмного. После этого оператор с пульта управления выдаёт команду на сведение кареток до упора подушек в установочные упоры люлек. Отключение подачи рабочей жидкости в гидроцилиндры перемещения кареток производится по командам реле давления, ограничивающих давление в поршневых полостях гидроцилиндров.

Подушка освобождается от фиксации на опорном валке. После освобождения подушки оператор подаёт команду на подъём люльки до упора в подушку. Прекращение подъёма люльки гидроцилиндром производится по команде реле давления, ограничивающих давление в поршневой полости гидроцилиндра. Одновременно с прекращением подачи рабочей жидкости от насосной станции к поршневой полости гидроцилиндра подключается гидроаккумулятор, обеспечивающий взвешенное положение люльки с подушкой. Система управления запоминает показания датчиков линейных перемещений. Затем по команде оператора выдвигаются штыри захватов до упора в боковые поверхности подушки.

Оператор включает привод вращения роликов стола приёмного и отводит каретку от валка, снимая тем самым с валка подушку. Вращение валка и движение каретки прекращаются по сигналу конечного выключателя промежуточного положения каретки. Каретка останавливается. Далее оператор отводит каретку в крайнее положение с большей скоростью до срабатывания конечного выключателя. Люлька с подушкой опускается в крайнее нижнее положение.

В таком же порядке снимается вторая подушка.

После съёма с валка обеих подушек опорный валок снимают краном и отправляют в ремонт или на перешлифовку. Производятся визуальный осмотр подушек, оценка состояния подшипников и манжет уплотнений. При необходимости ремонта деталей подушки или замены подшипников подушка заменяется.

Сборка валка выполняется в обратной последовательности.

На ролики приёмного стола краном устанавливается опорный валок, подлежащий сборке с подушками. Оператор вводит в систему управления гидроцилиндрами подъёма люлек значение фактического наружного диаметра бочки валка и подаёт команду на подъём люльки с подушкой до совмещения оси подшипника с осью валка. Подъём люльки прекращается по команде датчика линейных перемещений.

После прекращения подъёма люльки выдаётся команда на подвод каретки к валку. При достижении кареткой промежуточного положения она останавливается. Проверяется совпадение оси подшипника в подушке с осью валка. Затем оператор включает привод вращения роликов стола и выдаёт команду на перемещение каретки с меньшей скоростью. Подушка одевается на валок до упора (до срабатывания реле давления, ограничивающего давление в поршневой полости гидроцилиндра перемещения каретки), после чего каретка останавливается и отключается привод вращения роликов стола приёмного.

После установки на валок обеих подушек обе люльки опускаются в крайние нижние положения. Каретки отводятся от валка таким образом, чтобы примерно 1/3 подушки оставалась в каретках. Производится строповка валка с подушками, и валок краном снимается со стола приёмного. Каретки стенда разводятся в крайние положения, и стенд готов для обработки следующего валка.

Система управления

К системам управления оборудованием в цехах предъявляются повышенные требования по надёжности и ресурсу при эксплуатации в условиях, характеризующихся перепадами температуры, повышенной запылённостью, вибрациями. Исходя из этого, для размещения аппаратуры были выбраны шкафы и пульты управления фирмы Rittal со степенью защиты IP54. В качестве аппаратной основы системы управления применены контроллеры фирмы Siemens, которые отличаются высокой стойкостью к ударным и вибрационным нагрузкам, имеют стандартный диапазон рабочих температур от 0 до +60°С и степень защиты IP20. В шкафу и в пульте управления используются переключатели, лампы, автоматы, пускатели, источники питания производства фирмы Siemens, зарекомендовавшие себя как надёжные устройства с большим ресурсом, а также клеммы фирмы WAGO, которые не только обеспечивают высокую надёжность, экономичность и быстроту электромонтажа, но и не требуют последующего технического обслуживания.

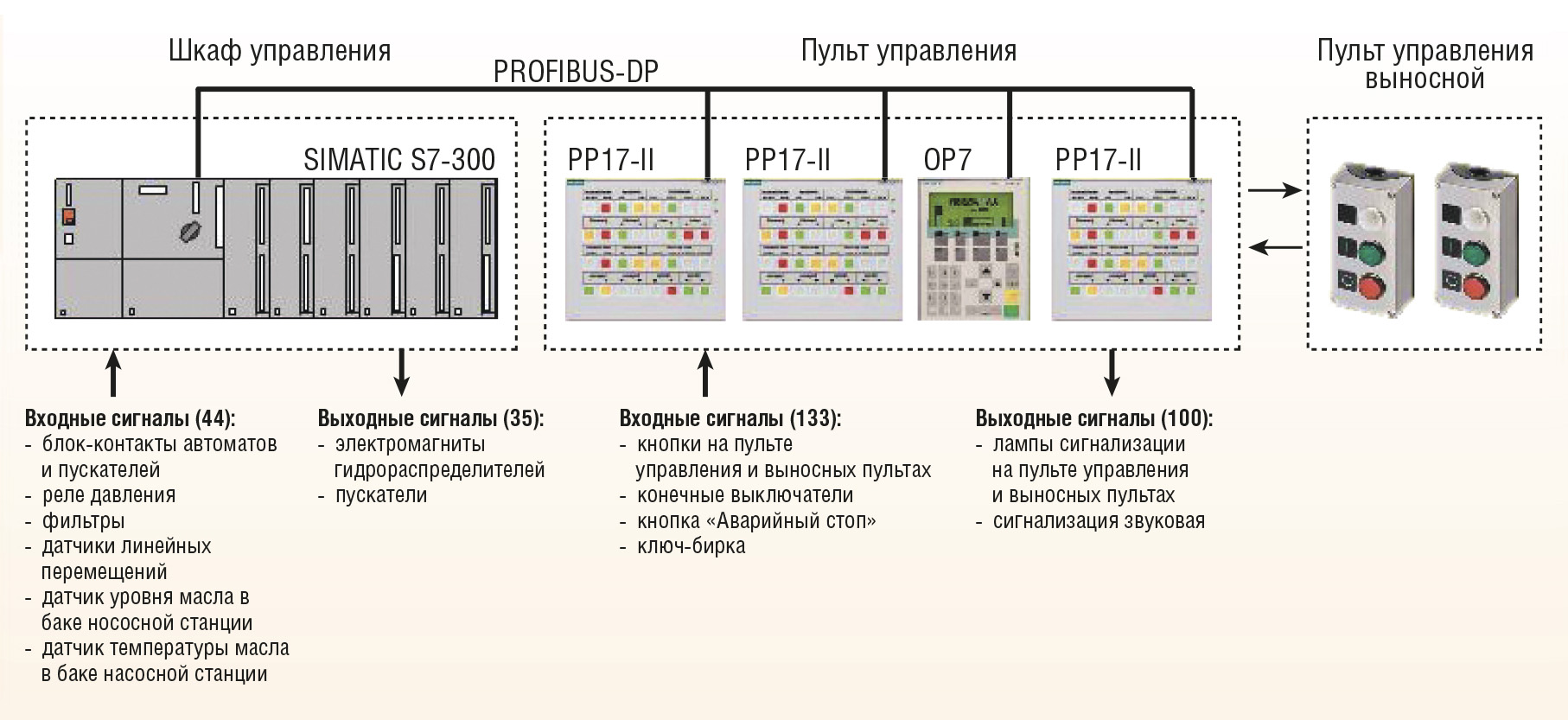

Структурная схема системы управления стендом сборки разборки опорных и рабочих валков представлена на рис. 3.

Она состоит из шкафа управления, пульта управления и двух выносных пультов управления.

Общий вид шкафа управления стендом сборки разборки опорных и рабочих валков показан на рис. 4.

Шкаф оборудован лампой освещения и обогревателем с термостатом фирмы Rittal. В шкафу установлено следующее оборудование фирмы Siemens: автоматические выключатели с дополнительными контактами контроля включения; пускатели с дополнительными контактами контроля включения для управления работой двигателей насосов; пускатель для плавного запуска мотор редуктора; источники питания напряжением 24 В; модуль центрального процессора CPU 315 2DP; модули ввода вывода дискретных и аналоговых сигналов. В шкафу расположены также реле и клеммы фирмы WAGO.

На модули дискретного ввода контроллера поступают сигналы от блок контактов автоматических выключателей, блок контактов пускателей, пускателя для плавного запуска, реле давления, датчиков уровня и температуры масла в баке насосной станции, фильтров. На модуль аналогового ввода поступают сигналы от датчиков линейных перемещений. С модуля дискретного вывода управляющие сигналы подаются на катушки электромагнитов гидравлических распределителей и на пускатели, управляющие электродвигателями насосов, тэнами, мотор редуктором.

В центральный процессор контроллера загружена программа, управляющая работой стенда сборки разборки опорных и рабочих валков во всех режимах. Программа написана с использованием пакета STEP7, который содержит набор стандартных инструментальных средств для обслуживания систем, построенных на базе семейства SIMATIC S7, и набор удобных функций для реализации всех фаз проекта системы автоматизации: конфигурирование и настройка параметров аппаратуры, конфигурирование коммуникационных соединений, программирование, тестирование, наладка и обслуживание, документирование и архивирование данных, оперативное управление и диагностика.

Управление работой стенда осуществляется оператором с пульта управления (рис. 5), расположенного непосредственно возле стенда.

Оператор управляет стендом в ручном режиме с визуальным контролем выполнения операций. На рабочей поверхности пульта размещены следующие средства управления, индикации и оповещения:

-

три кнопочные панели PP17 II:

-

«Сторона перевалки» – для управления механизмами, расположенными на стороне перевалки стенда,

-

«Сторона привода» – для управления механизмами, расположенными на стороне привода стенда,

-

«Насосная станция» – для управления насосной станцией;

-

панель оператора OP7, которая служит для отображения и ввода технических параметров, а также вывода аварийных сообщений;

-

ключ бирка (с фиксацией) на 2 положения, служащий для предотвращения несанкционированного доступа к управлению стендом;

-

кнопка красная «Аварийный стоп», которая служит для аварийного останова работы стенда и насосной станции;

-

световой индикатор белый «Напряжение подано», который указывает на то, что на пульт управления подано напряжение 220 В;

-

световой индикатор красный «Авария», который указывает на то, что при работе стенда возникла аварийная ситуация;

-

звуковое сигнальное устройство, подача сигнала с которого указывает на то, что при работе стенда возникла аварийная ситуация.

Текстовая панель ОР7 и кнопочные панели PP17 II имеют прочный металлопластиковый корпус с мембранным покрытием фронтальной панели, стойким к воздействию масел, смазок, моющих средств. Степень защиты фронтальной панели – IP65.

Кнопочные панели PP17 II содержат 32 встроенные кнопки с подсветкой, которые легко настраиваются и параметрируются, а также 16 встроенных дискретных входов и 16 выходов. На дискретные входы поступают сигналы от конечных выключателей, кнопки «Аварийный стоп», ключа бирки и от кнопок выносных пультов. С дискретных выходов управляющие сигналы подаются на звуковое устройство, сигнальные лампы пульта и двух выносных пультов управления. Кнопочные панели PP17 II и текстовая панель ОР7 связаны с контроллером по сети PROFIBUS DP.

Заключение

Наладка работы стенда производилась специалистами ЗАО «НКМЗ» и ОАО «АМК». В процессе наладки были собраны и разобраны все типы валков, используемых на стане 3000. Время сборки или разборки валка составляет 18 минут, что в несколько раз меньше времени сборки или разборки валка по старой технологии с помощью крана. Использование стенда позволит увеличить общее время работы валков за счёт увеличения срока службы основных подшипников подушек.

В январе 2007 года стенд сборки разборки опорных и рабочих валков передан в промышленную эксплуатацию. По результатам более чем годовой работы стенда не было зарегистрировано ни одного отказа системы управления стендом, как и поставленного оборудования в целом. ●

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!