В ходе реконструкции двухручьевой сортовой МНЛЗ для Омутнинского металлургического завода специалисты ЗАО «НКМЗ» выполнили модернизацию и частичную замену механического оборудования, внесли изменения в технологию разливки, а также спроектировали и внедрили АСУ ТП, использующую мощные средства промышленной автоматизации, высокоскоростные и защищённые сетевые решения, новое оборудование электроприводов. В статье описывается архитектура этой АСУ ТП, показаны возможности её наращивания и особенности программного обеспечения, представлены основные функции, режимы работы, функциональное назначение отдельных подсистем.

Омутнинский металлургический завод (ОМЗ) – одно из старейших предприятий чёрной металлургии России, основанное в 1773 году. Предприятие специализируется на выпуске горячекатаных фасонных профилей и стальных фасонных профилей высокой точности со сложными сечениями. Эта продукция используется в машиностроении, станкостроении, автомобилестроении, приборостроении и других отраслях.

Для удовлетворения всё возрастающих требований к качеству продукции руководство предприятия приняло решение о коренной реконструкции технологического процесса, в том числе о внедрении непрерывной разливки стали.

Реконструкцию двухручьевой сортовой машины непрерывного литья заготовок (МНЛЗ), изготовленной Южно-Уральским машиностроительным заводом для ОМЗ и находящейся длительное время в консервации, выполнили специалисты Новокраматорского машиностроительного завода (НКМЗ).

В ходе реконструкции была не только коренным образом изменена конструкция машины, но и внесены существенные изменения в технологию разливки. На данной сортовой МНЛЗ специалисты НКМЗ впервые применили оборудование электроприводов и АСУ ТП, разработанное и изготовленное в рамках собственного инжиниринга. Работы по проектированию, изготовлению и внедрению оборудования электроприводов и системы управления машины были выполнены конструкторскопроизводственным центром «НКМЗАвтоматика».

АСУ ТП сортовой МНЛЗ предназначена для контроля и управления всем комплексом оборудования, обеспечивающего технологический процесс разливки стали.

Целями создания АСУ ТП являются следующие:

обеспечение необходимого качества заготовок и заданной производительности МНЛЗ;

уменьшение потерь металла при разливке;

предоставление обслуживающему персоналу комплексной и достоверной информации о ходе технологического процесса в удобной для восприятия форме;

сокращение времени простоев оборудования, расширенная диагностика неисправностей;

снижение влияния человеческого фактора на качество продукции и производительность разливки;

обеспечение соблюдения норм безопасности при разливке;

улучшение условий труда персонала, повышение культуры производства.

Эффективность функционирования АСУ ТП обеспечивается совокупностью программнотехнических средств, реализующих основные функции, на правленные на получение продукции с заданными параметрами.

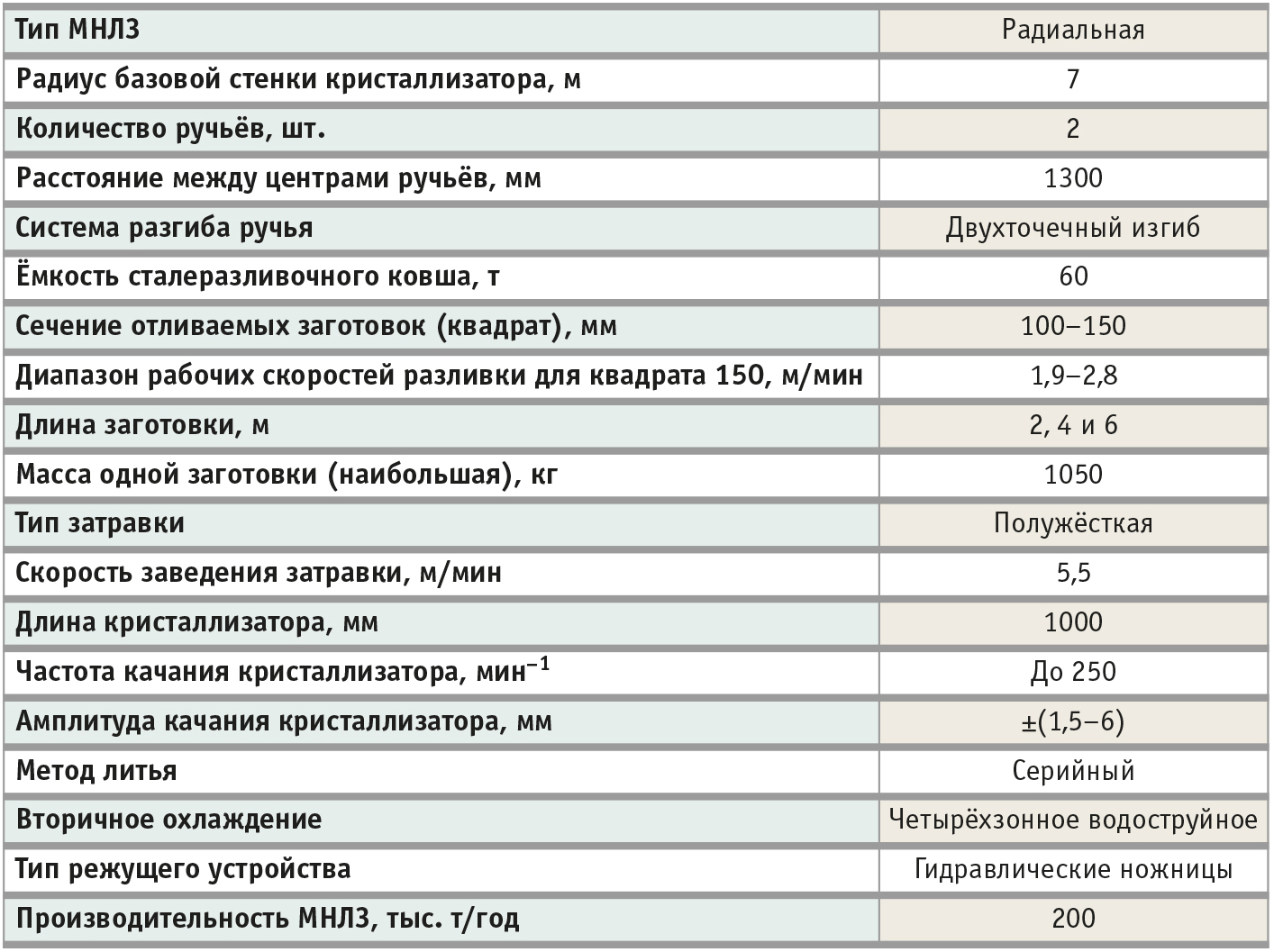

Технические характеристики МНЛЗ приведены в табл. 1, перечень разливаемых на МНЛЗ марок стали – в табл. 2.

АСУ ТП сортовой МНЛЗ представляет собой открытую систему на базе промышленных стандартов, включающую базовый уровень автоматизации, средства человекомашинного интерфейса (HMI) и средства интеграции в уровень АСУ завода. Система делится на функциональные подсистемы управления отдельными участками и механизмами МНЛЗ. Связь элементов АСУ ТП осуществляется посредством промышленных информационных сетей Industrial Ethernet, PROFIBUSDP, Simolink.

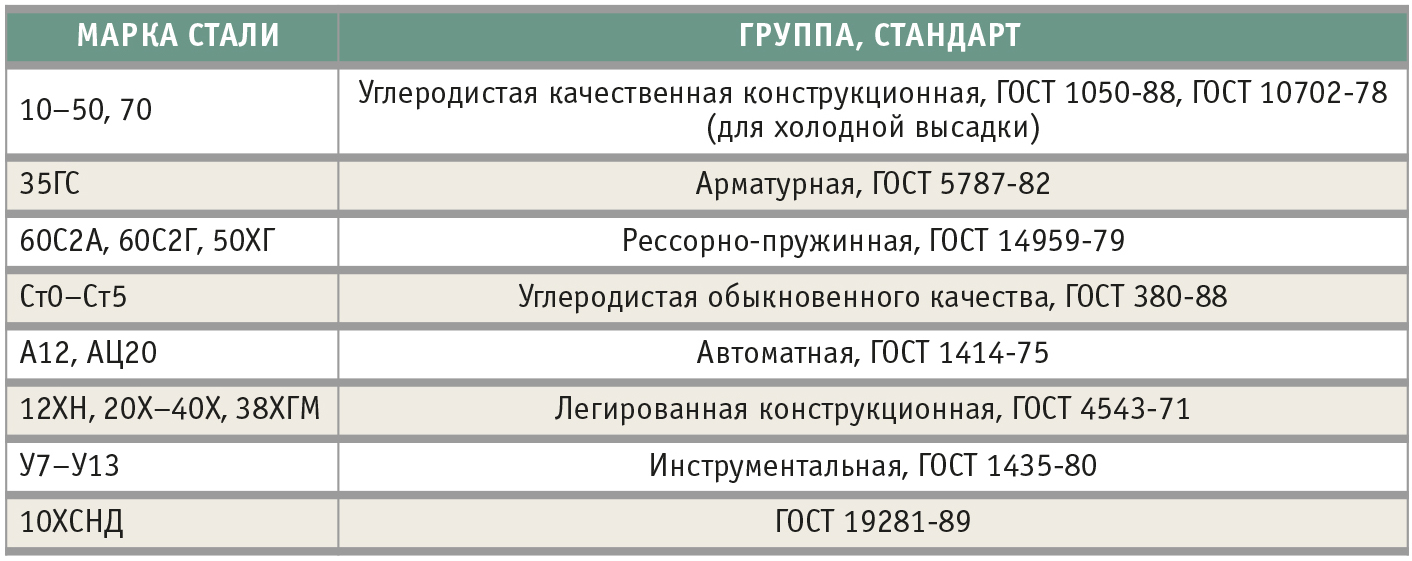

Система управления имеет возможность дальнейшего расширения как по горизонтали при подключении дополнительного оборудования (например, ручья № 3, что оговорено заказчиком в контракте), так и по вертикали путём подключения к АСУ завода через управляемый коммутатор Industrial Ethernet серии OSM (рис. 1).

Верхний уровень системы реализован на основе клиентсерверной технологии и включает в себя сервер HMI с двумя рабочими станциями операторов, расположенными на центральном посту управления. В качестве аппаратной базы выбраны компьютеры фирмы Advantech в корпусах промышленного назначения IPC611. Технологическая визуализация процесса разливки разработана в среде WinCC и представляет собой набор экранных форм, имеющих иерархическую структуру. Средствами верхнего уровня также проводятся расширенная диагностика оборудования, формирование технологических и диагностических сообщений, протоколирование параметров разливки, формирование паспорта разливки. Операторам и технологам в удобной и наглядной форме предоставляется следующая информация:

заданные режимы работы оборудования и технологические уставки;

текущие параметры процесса разливки по технологическим участкам, в том числе в виде графиков и таблиц;

общая информация по производительности машины и расходу энергоносителей;

сведения о состоянии механизмов и оборудования по технологическим участкам, в том числе в виде мнемосхем;

данные о состоянии оборудования системы управления, а также технологические и диагностические сообщения;

паспорта разливок;

текстовые сообщения оператору.

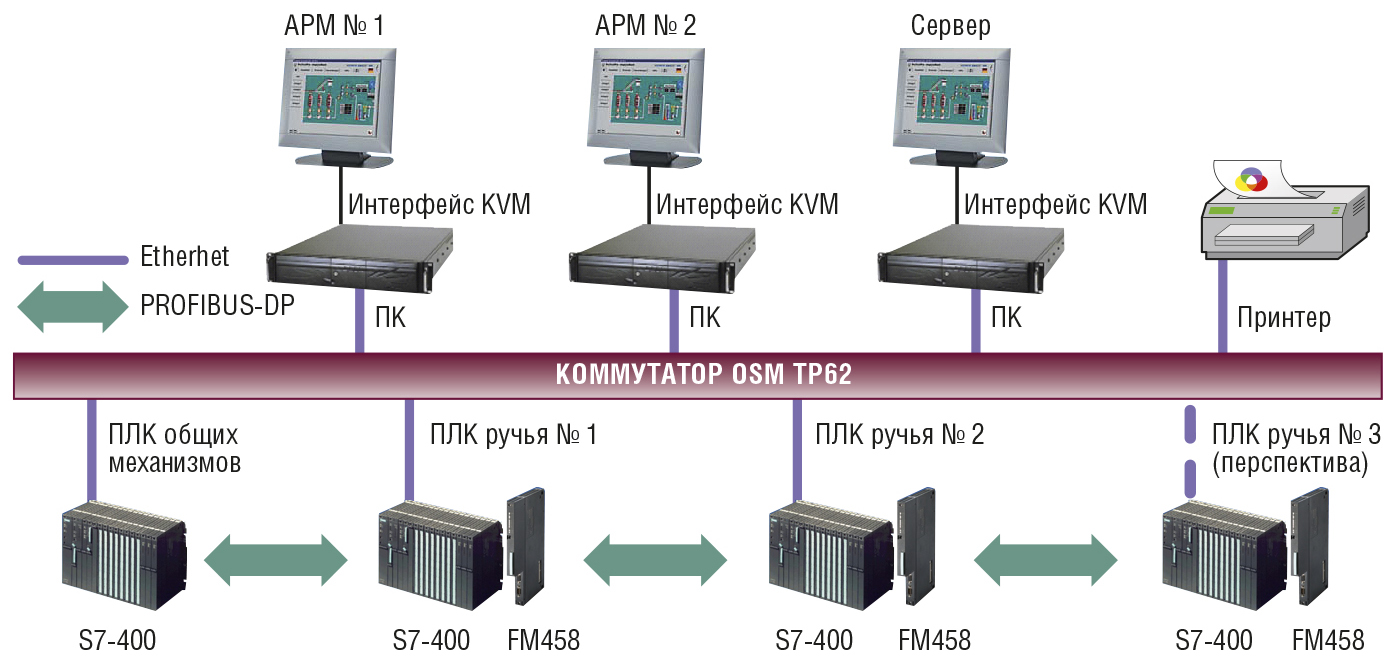

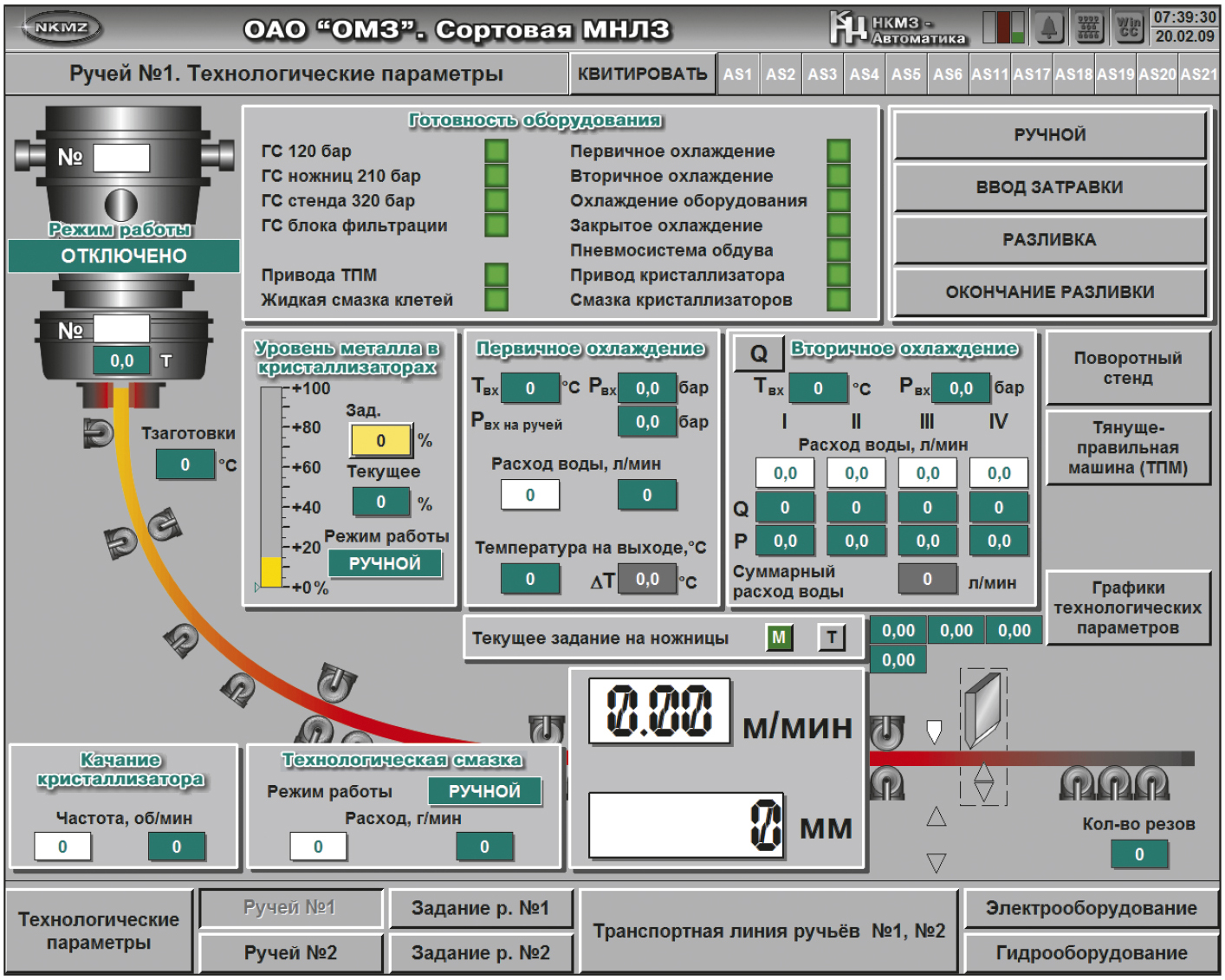

В качестве иллюстраций приведём две экранные формы HMI системы управления. Главный экран (рис. 2) отображает основные технологические параметры разливки (уровень металла в кристаллизаторах, скорость разливки, суммарную длину слитков и др.).

Также на главный экран выведены мнемосхемы состояния оборудования МНЛЗ. Для удобства оператора ему предоставлена возможность вызвать с главного экрана окна визуализации систем первичного и вторичного охлаждения каждого ручья. Экран ручья № 1 (рис. 3) предназначен для реализации функций контроля и управления процессом разливки данного ручья.

Он позволяет оператору задавать режимы работы оборудования, проводить корректировку технологических уставок, а также выполнять диагностику оборудования ручья.

Аварийные сообщения и предупреждения выдаются оператору в специальном окне в текстовом виде и сопровождаются звуковым сигналом, который можно снять только после подтверждения (квитирования) оператором их прочтения.

Все действия оператора, в том числе квитирование аварийных сообщений, состояние датчиков, значения измеряемых технологических параметров, заносятся в архив, хранящийся на сервере.

Базовый уровень АСУ ТП сортовой МНЛЗ построен на основе оборудования фирмы Siemens и содержит:

программируемые логические контроллеры (PLC) SIMATIC S7400;

комплекс станций распределённого ввода/вывода ET200M и ЕТ200S;

частотнорегулируемые приводы серии Simovert;

устройства плавного пуска асинхронных двигателей серии Sikostart;

информационные сети PROFIBUSDP;

средства индикации и управления и др.

Особенностью архитектуры базового уровня автоматизации является распределённая структура на основе широкого использования станций ET200S. При данном подходе модули для обработки сигналов могут устанавливаться максимально близко к механизмам МНЛЗ и заменяться в «горячем» режиме (без отключения питания). Такая архитектура позволяет резко снизить затраты на кабельную продукцию, повысить помехозащищённость оборудования, а также при необходимости оперативно производить модернизацию с минимальными затратами, не переделывая, а изменяя конфигурацию системы управления (во многих случаях даже без остановки оборудования).

С целью повышения живучести системы управления в условиях металлургического производства использованы оптоволоконные кабели типа PCF и применено резервирование связей при помощи кольцевой топологии сети PROFIBUSFO. Повреждение кабеля в любом из сегментов сети приводит к практически мгновенному (на лету) переключению на резервную линию, и при этом для обслуживающего персонала формируется сообщение о неисправности с указанием повреждённого сегмента. Согласование электрического интерфейса RS485 и оптических мультимодовых линий шины PROFIBUS, а также конфигурирование кольцевой резервированной структуры реализовано с использованием модулей OLM/G12 (Siemens).

АСУ ТП обеспечивает программную и аппаратную защиту от неквалифицированных действий персонала и несанкционированного доступа.

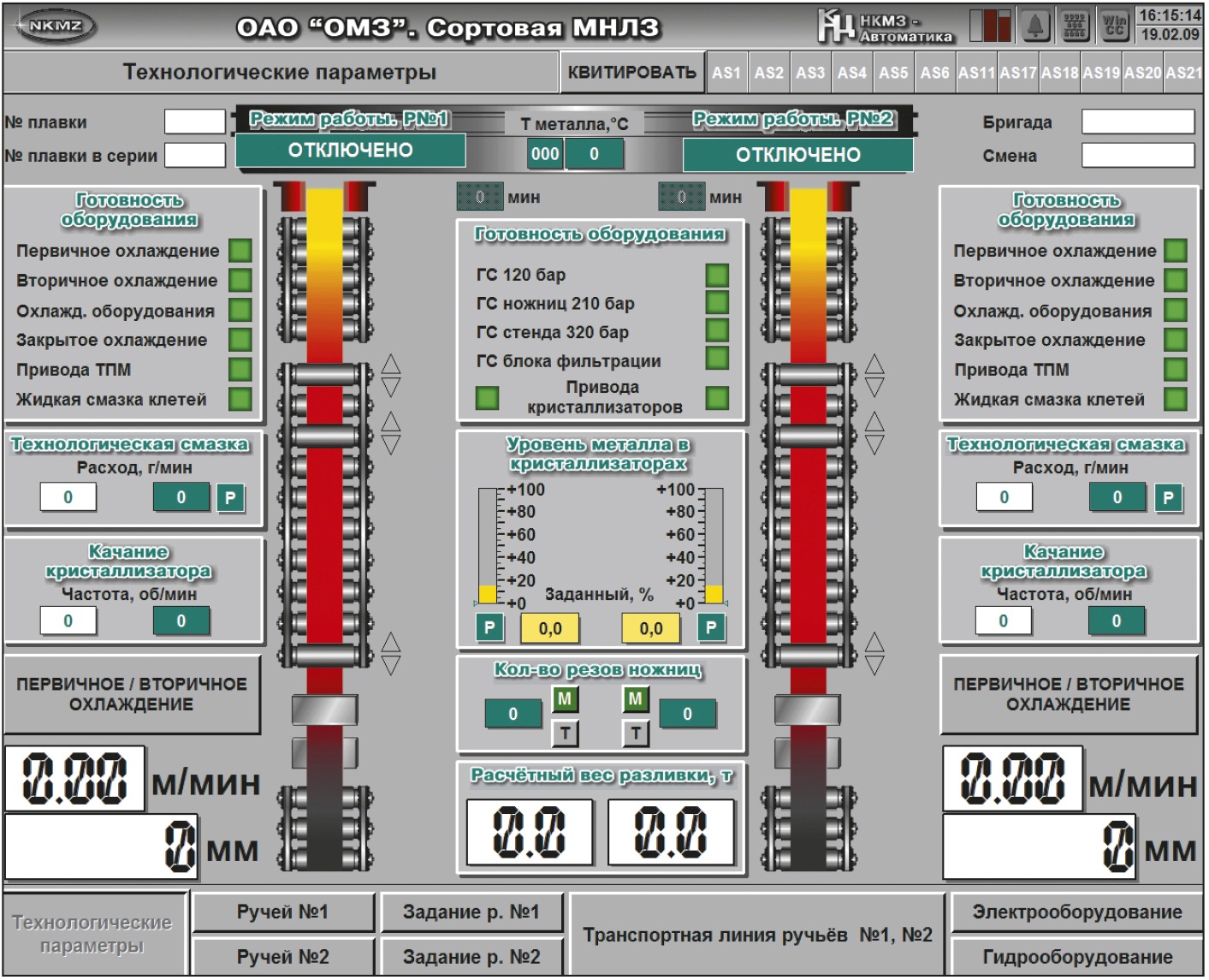

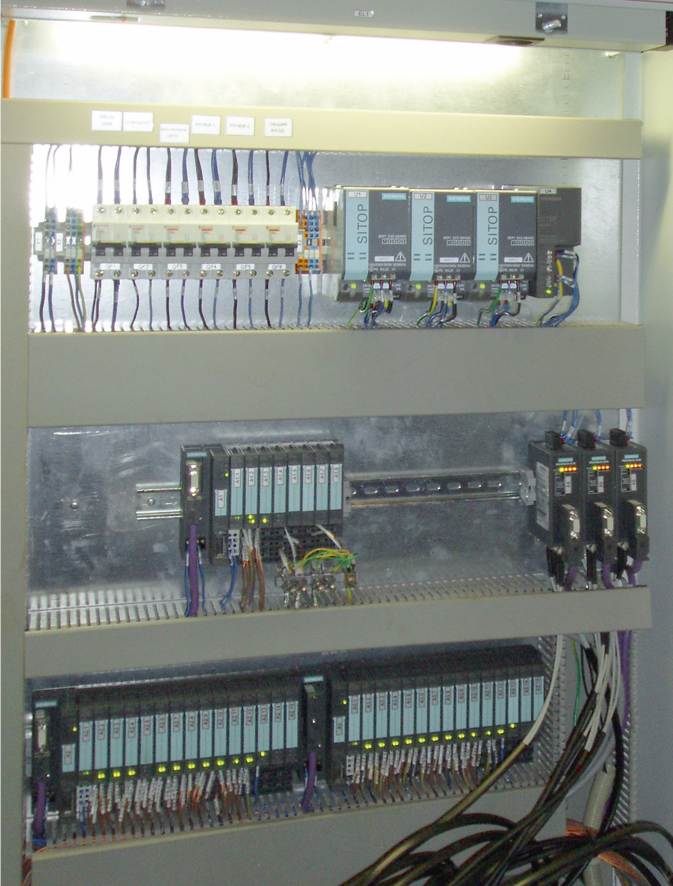

Одна из особенностей проекта состоит в жёстких климатических условиях г. Омутнинска. Абсолютные значения минимальной (январь) и максимальной (июль) температуры воздуха в цехе составляют соответственно –45°C и +37°C. Поэтому всё электрооборудование, устанавливаемое на механизмах, выбрано из числа аппаратных средств, предназначенных для применения в металлургии, имеющих соответствующее исполнение и сохраняющих работоспособность во всём диапазоне заданных температур, в условиях повышенной запылённости, вибраций, локального инфракрасного излучения и т.д. Например, в качестве датчиков линейных перемещений используются магнитострикционные датчики Balluff серии BTL5, для измерения температуры металла на выходе из тянущеправ'ильной машины (ТПМ) – пирометры Land System 4 фирмы Land в охлаждаемом корпусе, для измерения уровня жидкого металла – радиоизотопные источники 60СО в комплекте с процессорами LB3522 фирмы Berthold, для контроля положения отдельных механизмов – лазерные барьеры и фотодатчики Delta. Всё оборудование электроприводов и АСУ ТП размещается в конструктивах фирмы Rittal серии PS (рис. 4) со степенью защиты IP40 или IP54 (в зависимости от места расположения) и устанавливается в обогреваемых и вентилируемых помещениях (кроме местных пультов).

Для сохранения работоспособности оборудования при непродолжительном выходе из строя систем вентиляции и обогрева помещений все конструктивы (пульты, шкафы и ящики управления) дополнительно снабжены встроенным оборудованием вентиляции и обогрева.

В качестве корпусов местных пультов используются электротехнические ящики фирмы Rittal серии АЕ. Местные пульты, располагаемые в зоне высоких температур (например, пульты разливщиков), имеют корпус из нержавеющей стали. В качестве органов управления и индикации использованы устройства Schneider Electric серии ХВ4. Во многих пультах (например, в пультах управления центровкой промковшей, пульте верхового разливщика и др.) для стыковки с датчиками и исполнительными механизмами установлены станции распределённой периферии ET200S.

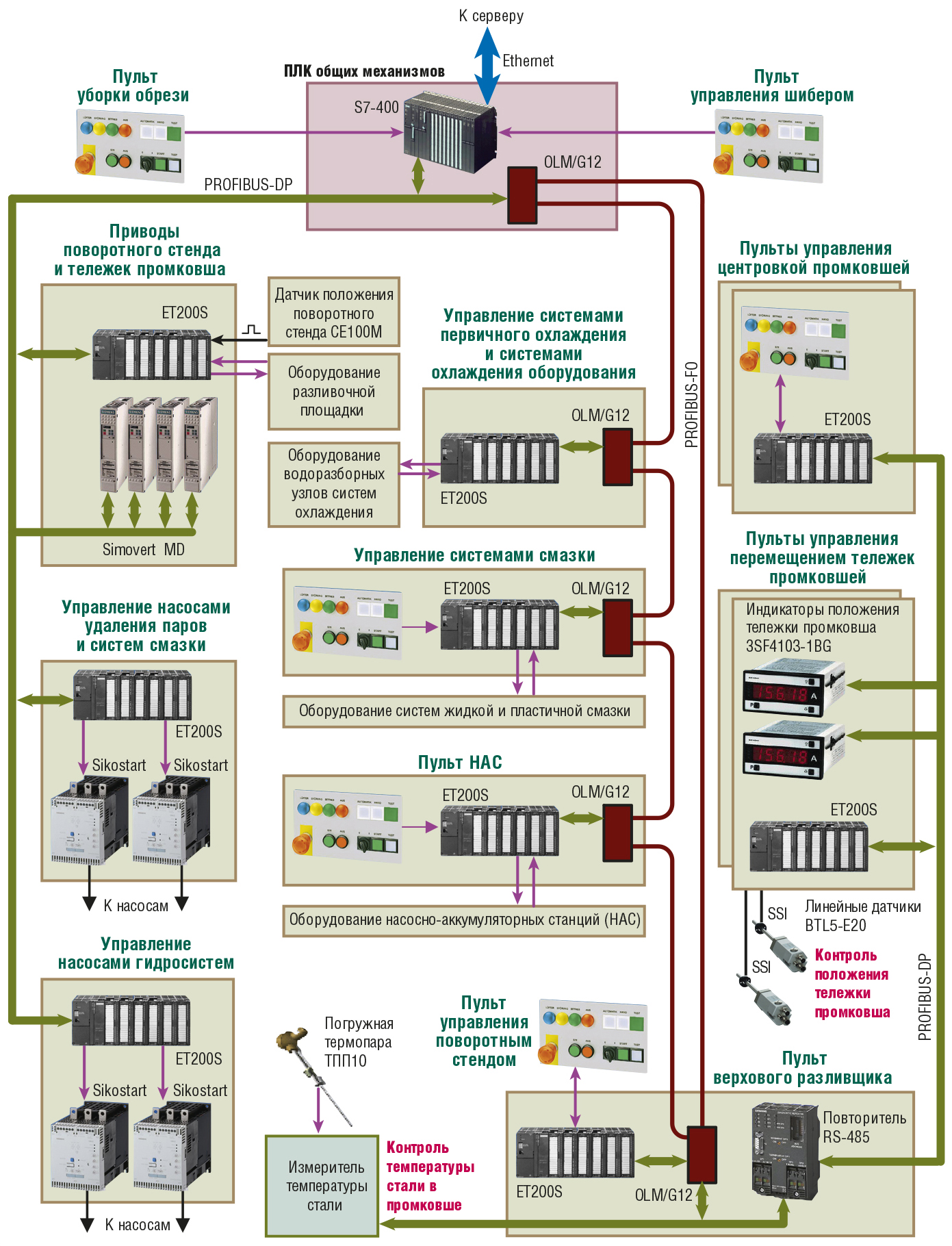

Всё оборудование МНЛЗ условно разделено на три функциональные группы: группа общих механизмов, оборудование ручья № 1 и оборудование ручья № 2. Каждая из этих групп управляется собственным ПЛК, автономно выполняющим свои функции. Связь между контроллерами (в том числе блокировки) осуществляется посредством сети PROFIBUSDP.

ПЛК группы общих механизмов реализует алгоритм работы сталеразливочного (поворотного) стенда, тележек промковшей, гидросистем и систем смазки механизмов разливочной площадки, механизмов уборки обрези (рис. 5).

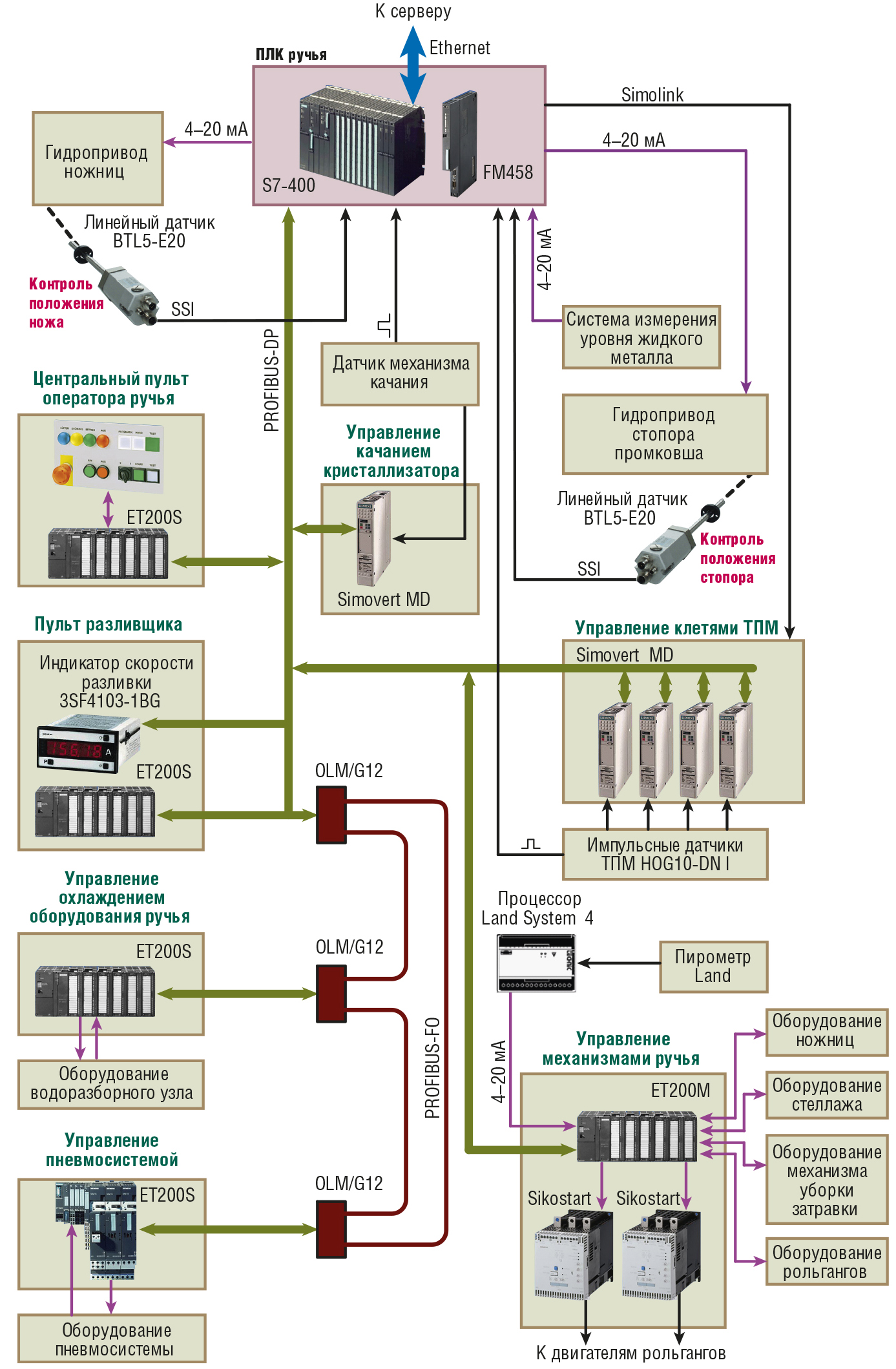

ПЛК ручья № 1 и ручья № 2 реализуют алгоритмы работы следующего оборудования (рис. 6):

механизмов качания кристаллизаторов;

систем первичного охлаждения;

систем вторичного охлаждения;

систем охлаждения оборудования;

механизмов ТПМ;

рольгангов транспортных линий;

устройств уборки затравки;

пневмосистем;

механизмов стеллажей;

гидравлических ножниц.

АСУ ТП выполняет обработку, визуализацию и протоколирование следующих параметров:

температуры жидкой стали в промежуточном ковше;

уровня металла в кристаллизаторе;

скорости вытягивания слитка;

расхода воды на кристаллизаторе и перепада температур;

расхода и давления воды в контурах зоны вторичного охлаждения;

расхода и температуры воды в контурах охлаждения механизмов;

температуры поверхности слитка;

общей длины слитка и мерных длин заготовок;

уровня жидкости в баках и давления в магистралях гидросистем систем пластичной технологической и жидкой циркуляционной смазок;

расхода аргона.

В автоматическом режиме система управления выполняет следующие функции:

подача затравки из устройства хранения к кристаллизатору в процессе подготовки МНЛЗ к разливке;

поддержание заданного уровня металла в кристаллизаторе в зависимости от выбранного режима разливки;

подача технологической смазки в кристаллизатор в зависимости от скорости разливки;

поддержание технологического режима расхода воды в каждой зоне охлаждения в зависимости от скорости разливки;

вытягивание головной части слитка с автоматическим «перешагиванием» стыка затравки и слитка с целью недопущения преждевременного отделения затравки;

отделение затравки от слитка и уборка затравки на хранение;

поддержание усилия прижима тянущих роликов к слитку для обеспечения минимальной деформации сечения слитка;

порезка слитка на мерные заготовки с возможностью вмешательства оператора (при удалении дефектных частей слитка);

компактная укладка заготовок на стеллажи с учётом их фактической длины;

рабочий разворот стенда при смене стальковша и аварийный отворот стальковша;

оптимизация режима работы гидростанции высокого давления.

Разработанная система управления и электроприводы механизмов обеспечивают надёжную работу МНЛЗ в необходимых режимах.

Режимы работы для каждого ручья выбираются оператором центрального пульта управления (ЦПУ).

«Отключено». В этом режиме блокируется работа всех механизмов ручья, в том числе блокируется возможность управления с местных пультов.

«Ручной». Этот режим используется при наладке и опробовании после ремонтных работ, при ручном вводе затравки в кристаллизатор. Управление выполняется с ЦПУ либо пультов разливщика (рис. 7).

«Основная позиция». Режим является подготовительным для ввода за травки, все механизмы выводятся в исходные положения перед разливкой.

«Ввод затравки». В этом режиме после контроля выполнения предварительных условий осуществляется автоматизированный ввод затравки. Управление производится с пульта разливщика.

«Разливка». Основной режим работы МНЛЗ. Перед запуском этого режима оператор ЦПУ проверяет с помощью системы визуализации готовность всех участков по перечню сообщений «готовность к разливке» и передаёт команду «Разливка» (мигающая сигнальная лампа на пультах разливщика). Оператор ручья выбирает режим начала разливки – ручной режим запуска ручья или автозапуск.

«Окончание разливки». Активизируется оператором ручья. Механизмы МНЛЗ по программе ПЛК последовательно отключаются по мере прохождения хвостовой части заготовки.

Управление отдельными механизмами и системами машины возможно как с ЦПУ (предпочтительный режим при разливке), так и с местных пультов. Доступ к органам управления местных пультов обеспечивается переключателями со съёмными ключами. В штатном режиме ключи находятся у руководителя работ, местные пульты дезактивированы, управление ведётся с ЦПУ. При необходимости обслуживающий персонал получает ключ на руки в соответствии с правилами безопасности труда, принятыми на предприятии, и делается отметка в журнале. Поворачивая ключ и активируя переключатель, специалист получает доступ к органам управления механизмом. При этом на экране АРМ оператора на ЦПУ выводится сообщение о перехвате управления данным механизмом с местного пульта. Передача управления одним из механизмов на местный пульт не меняет порядка управления другими механизмами и системами машины. Такая иерархия позволяет организовать бирочную систему безопасной эксплуатации оборудования обслуживающим персоналом цеха. В результате значительно повышается живучесть машины, так как даже при нарушении сетевого информационного обмена между отдельными контроллерами и сервером возможна безопасная остановка МНЛЗ с соблюдением технологических ограничений путём управления отдельными механизмами с местных пультов.

Программное обеспечение (ПО) ПЛК разработано в среде STEP7 и предоставлено заказчику в исходном виде на электронных носителях.

Одной из особенностей архитектуры ПО системы управления ручьём является то, что программные регуляторы процесса разливки (регуляторы уровня жидкого металла, скорости разливки, частоты качания кристаллизатора, положения стопора, распределения тянущих моментов в клети) реализованы на быстродействующем сопроцессоре FM458, что позволяет рационально перераспределить ресурсы аппаратного оборудования и добиться требуемого быстродействия и качества регулирования.

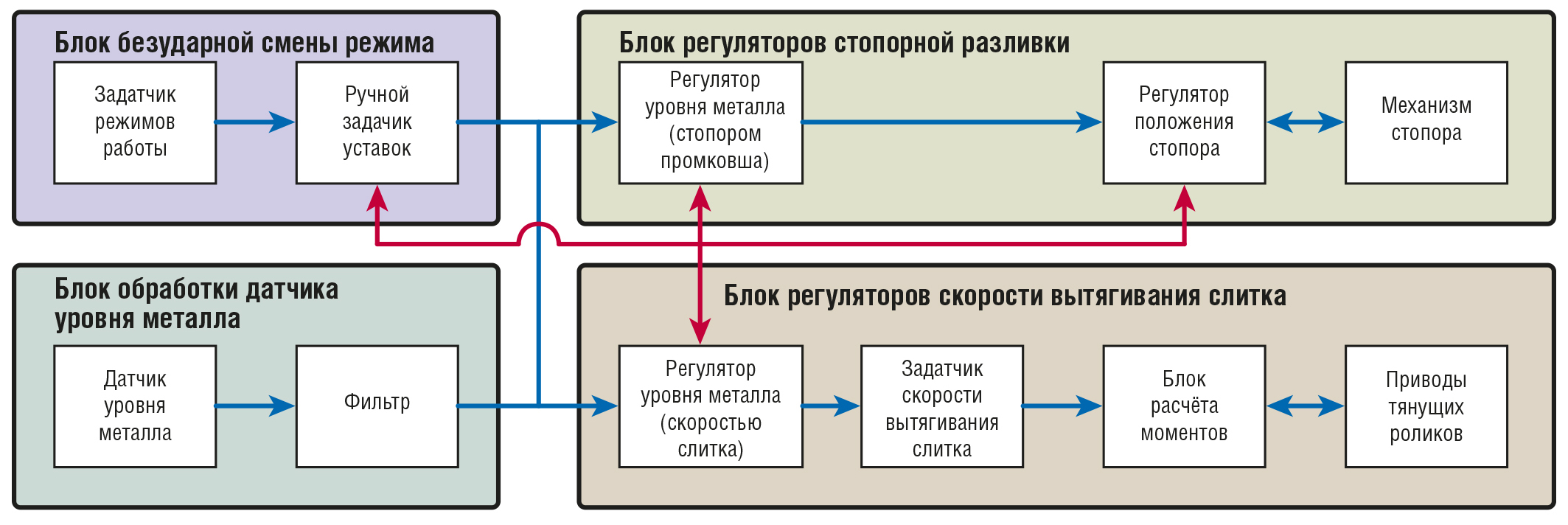

Значительное влияние на качество получаемых заготовок оказывает стабильность поддержания уровня металла в кристаллизаторе. ПО регулятора уровня жидкого металла в кристаллизаторе включает в себя несколько программных блоков, реализующих различные способы разливки (рис. 8).

На данной машине возможен как стопорный, так и бесстопорный способ разливки. Для разливки с использованием стопора промковша используется блок регуляторов стопорной разливки, содержащий контур регулирования уровня металла и контур регулирования положения стопора. Для бесстопорной разливки используется блок регуляторов скорости вытягивания слитка с дополнительным контуром распределения моментов тянущих роликов. Для обоих способов разливки используется общий блок обработки датчика уровня металла с составным фильтром помех. Блок безударной смены режимов позволяет переходить из ручного режима в автоматический и обратно без рывков и перерегулирования. В ручном режиме работы происходит переключение регуляторов на сквозную передачу уставки с запоминанием. Контур распределения моментов тянущих роликов функционирует в любом режиме работы МНЛЗ.

Контур регулирования скоростей и моментов приводов роликов ТПМ и механизма качания кристаллизатора использует скоростную оптическую сеть Simolink. Данное решение позволяет выравнивать моменты тянущих роликов ТПМ, находящихся как на линейном, так и на криволинейном участках заготовки, как с внутренней, так и с внешней её стороны. Обеспечивается «перешагивание» тянущими роликами ТПМ стыка слитка с затравкой. При этом каждый из тянущих роликов по очереди исключается из работы и выполняется автоматическое перераспределение моментов на оставшихся в работе роликах. В результате исключаются удары роликов ТПМ о заготовку, не допускается преждевременное отделение затравки, повышается точность поддержания скорости вытягивания и долговечность механических узлов.

Другой особенностью ПО ручья является комбинированное использование нескольких датчиков для определения текущего положения слитка при мерном резе заготовок. При этом автоматически отсеиваются ложные показания проскальзывающих роликов, проводится диагностика исправности датчиков, в результате чего погрешность измерения длины слитка значительно снижается, соответственно повышается точность порезки заготовки ножницами. Анализ показаний всех датчиков производится постоянно, и это создаёт возможность избежать ошибок измерения при поочерёдном проскальзывании нескольких роликов ТПМ.

Конструкция машины и архитектура ПО МНЛЗ допускают дальнейшее увеличение производительности путём ввода в эксплуатацию третьего ручья. Структура АСУ ТП предусматривает возможность такого расширения посредством простого копирования оборудования системы управления ручьём со своим программным обеспечением и подключения его к АСУ ТП сортовой МНЛЗ, как это показано на рис. 1.

Сортовая МНЛЗ с представленной в статье АСУ ТП запущена в промышленную эксплуатацию в 2007 году и даже в условиях нынешнего экономического кризиса работает ритмично и обеспечивает ОМЗ заготовками необходимого качества (рис. 9).

Решения, заложенные в данном проекте, прошли успешную проверку при запуске и последующей эксплуатации МНЛЗ и использованы в более поздних проектах конструкторскопроизводственного центра «НКМЗАвтоматика». При сдаче машины заказчику специалисты НКМЗ обеспечили выполнение всех контрактных требований и достижение оговорённых показателей качества сортовых заготовок. Это позволяет НКМЗ позиционировать себя как поставщика широкого спектра металлургического оборудования, в том числе и сортовых МНЛЗ.

В настоящее время готовы к подписанию несколько контрактов на поставку сортовых МНЛЗ в Россию и Казахстан. Ведутся переговоры с заказчиками из других стран. ●

E-mail: baks_61@mail.ru

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1071 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1187 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1098 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1385 0 0