Общая справка

Необходимость установки в линии толстолистового прокатного стана 2800 ОАО «Уральская сталь» (Орско-Халиловский металлургический комбинат) участка делительных ножниц появилась в результате реконструкции стана, выполненной по базовому инжинирингу фирмы SMS Demag (электрическая часть компании Alstom, ныне Conver-team) в 2006–2008 годах. В связи с изменением сортамента исходной заготовки и получением из неё на выходе из новой клети кварто длинномерных раскатов потребовалась предварительная порезка их на кратные длины (две, три или четыре части в зависимости от общей длины раската). В рамках технических требований по реконструкции стана 2800 ОАО «КО ВНИИМЕТМАШ» было предложено и заказчиком принято техническое решение по составу оборудования и управлению участком делительных ножниц с полным комплектом рабочей документации. Механооборудование участка ножниц изготовлено на ОАО «Ижорские заводы».

Объект управления

На делительных ножницах порезке подлежат раскаты толстых листов размерами (толщина)×(ширина)×(длина) = = (7…30)×(1500…2800)×(1900…38000) мм в холодном и горячем состоянии при температуре до +850°С.

Состав оборудования технологической линии включает установку делительных ножниц с механизмами резания, установки бокового зазора ножей, зажима и смены кассет с ножами, с установкой качающегося рольганга, рольгангами перед ножницами и за ними, устройствами водовоздушного охлаждения нижней кассеты и водяного охлаждения цилиндров зажима кассет. Перед ножницами установлены мерительный ролик с пневмоприводом прижима для измерения длины раската и бесконтактный датчик, дублирующий измерение длины мерительным роликом.

Оборудование маслогидроподвала включает циркуляционную смазочную систему, систему пластичной смазки и насосную станцию для гидроприводов зажима и смены кассет.

Ножницы поперечной резки листов с «катящимся» резом выполнены однокривошипными оригинальной конструкции (патент ОАО «КО ВНИИМЕТМАШ») вместо традиционной конструкции двухкривошипных ножниц, что позволило снизить массу и стоимость оборудования.

Все электродвигатели участка – асинхронные двигатели отечественного производства с короткозамкнутым ротором. Регулируемые электроприводы технологической линии реализованы на базе частотных регулируемых электроприводов серии SIMOVERT MASTER-DRIVES (Siemens), нерегулируемые электроприводы насосных установок гидравлических и смазочных систем выполнены с применением релейно-контакторной аппаратуры серии SIRIUS 3R (Siemens). Аппаратная база систем электропривода и управления фирмы Siemens принята для унификации с электрооборудованием участков ножниц поперечной резки № 3 и № 2, успешно эксплуатирующихся на ОАО «Уральская сталь» с 2000 и 2005 года соответственно (рабочая документация разработана ОАО «КО ВНИИМЕТМАШ», механическое оборудование изготовлено на ОАО «Ижорские заводы»).

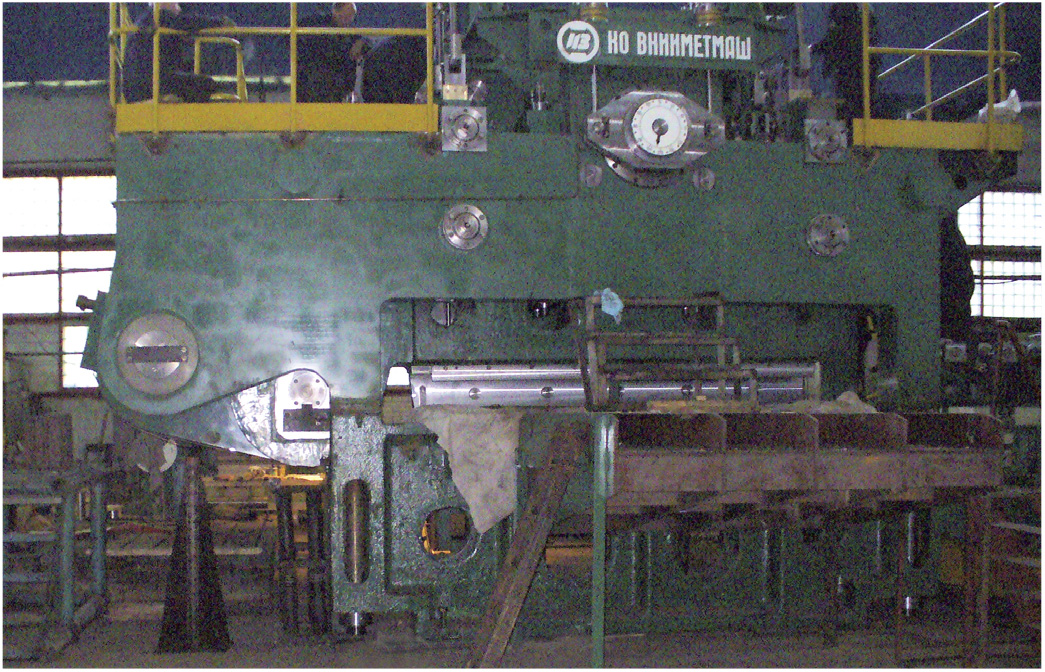

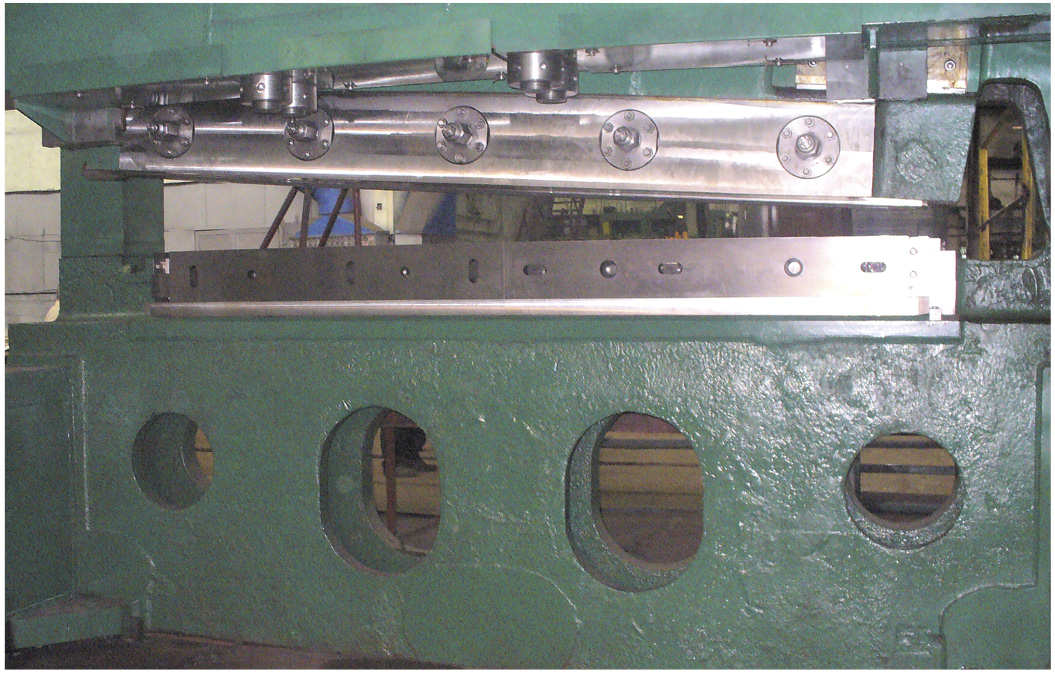

Общий вид установки делительных ножниц и механизма резания показан на рис. 1 и 2.

Основные задачи автоматизированного управления объектом

Участок делительных ножниц, так же как и остальные участки прокатного стана, имеющего протяжённые технологические линии, предусматривает установку поста управления для оператора с представлением всей необходимой информации о технологическом процессе и возможностью управления объектом в ручном и автоматизированном режимах с приоритетом вмешательства оператора при выполнении отдельных функций управления.

Управление комплексом оборудования установки ножниц в рабочем режиме должно осуществляться в следующем порядке:

-

измерение длины раската, поступающего за линию реза ножниц;

-

позиционное управление рольгангами перед ножницами и за ними с остановкой с заданной точностью для реза в соответствии с программой деления раскатов;

-

разрешение включения оператором цикла автоматической работы механизмов главного привода и качающегося рольганга (опускание при резе и подъём после реза) в синхронизированном позиционном режиме;

-

включение водяного и водовоздушного охлаждения в установленной последовательности и на заданное время;

-

транспортировка отрезанной части раската и установка оставшейся части на новый рез.

Учитывая, что рез раската производится при остановленных рольгангах и постоянно включённых роликах существующей листоправильной машины, расположенной между первой и второй секциями рольганга перед ножницами, необходимо было предусмотреть контроль выхода заднего конца раската из этой машины при резе с соответствующим расчётом плана деления раскатов.

При делении раскатов необходимо также учитывать температурный коэффициент расширения металла при измерении длины раскатов в горячем состоянии.

Структура комплекса технических средств и системы программируемого управления

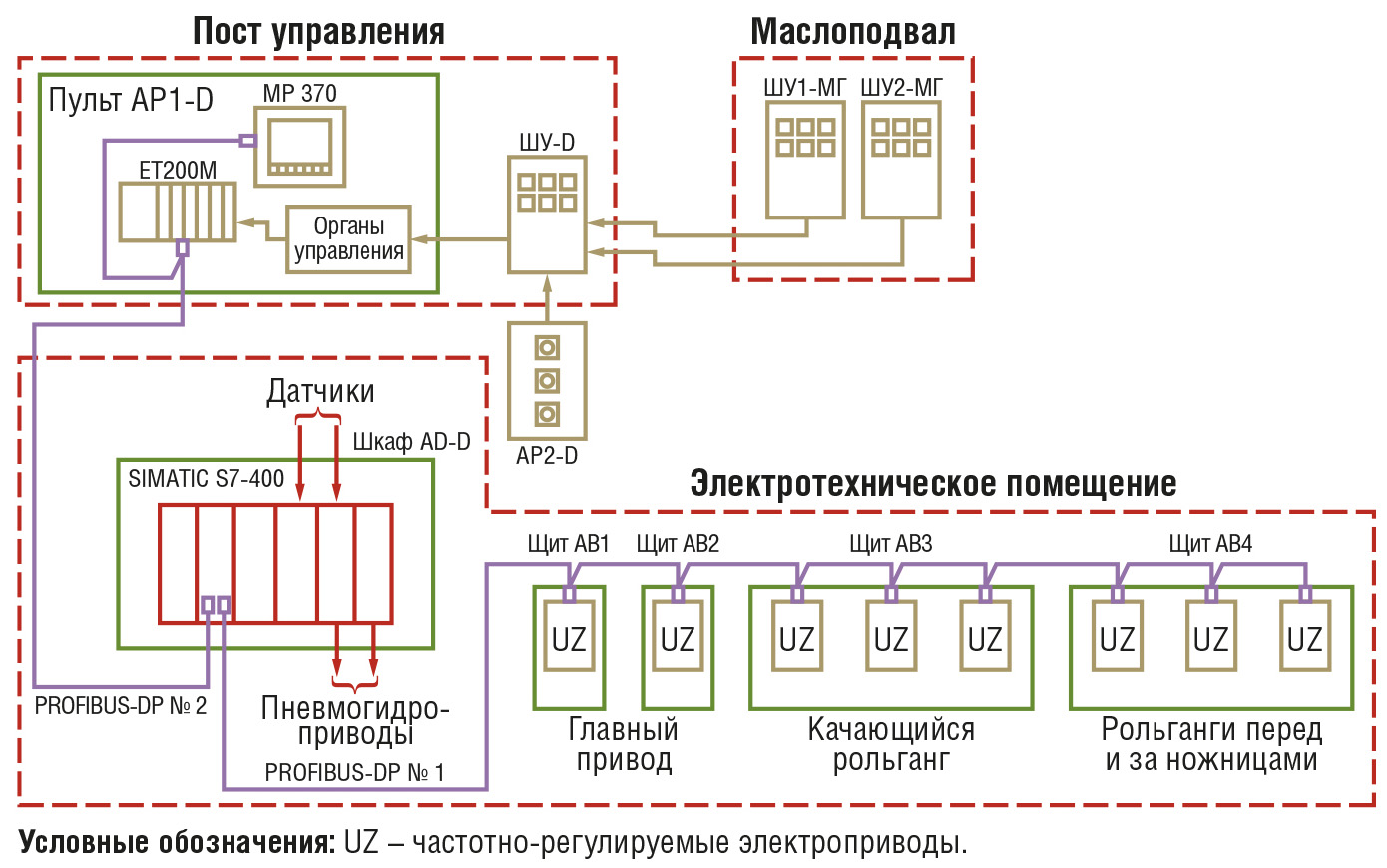

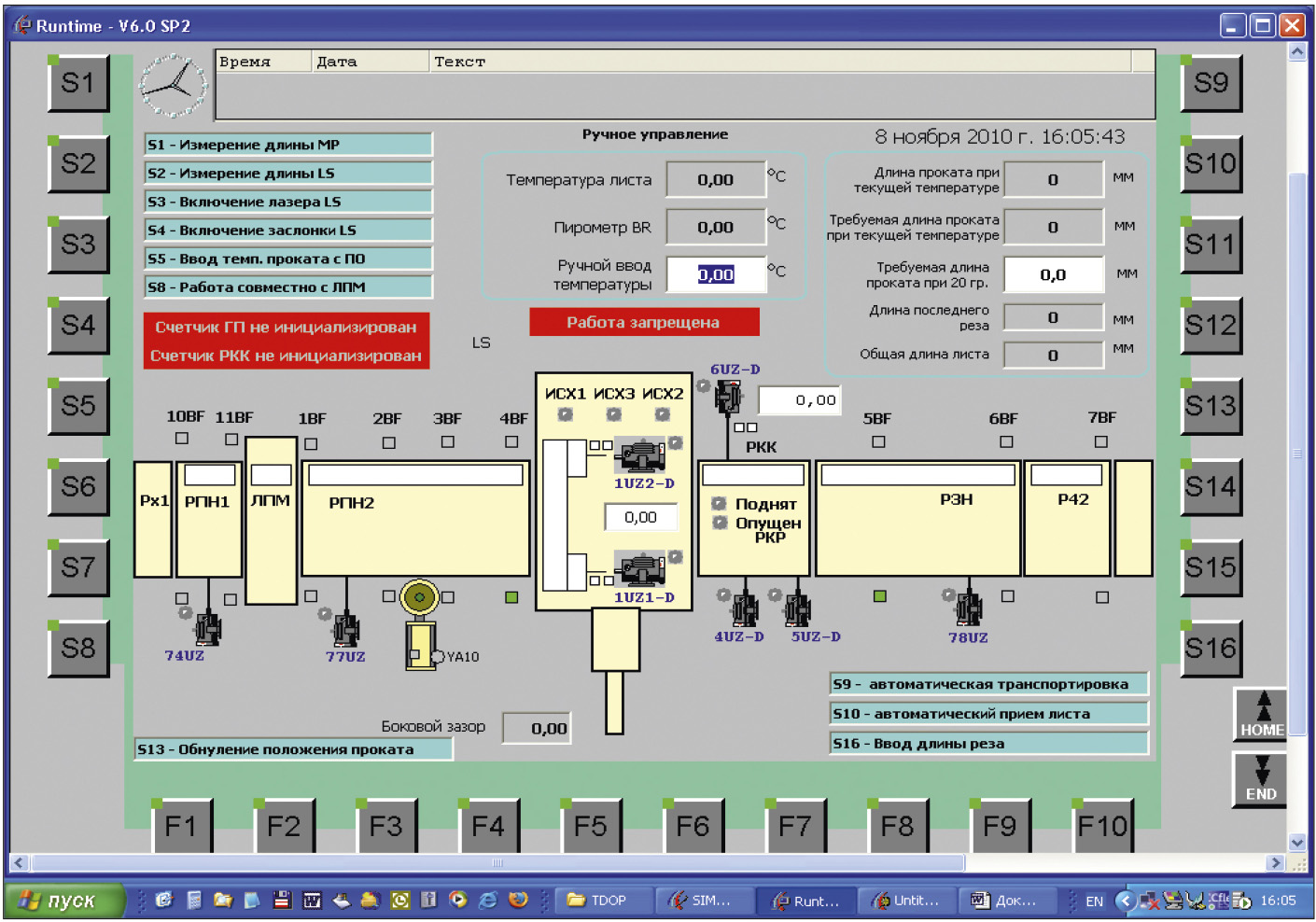

Структурная схема комплекса технических средств управления приведена на рис. 3.

Функционально технические средства управления разделены на три основные группы:

-

управление регулируемыми приводами по локальной сети PROFIBUS-DP (RS-485) и пневмогидроприводами посредством дискретных выходных сигналов контроллера с обработкой входных сигналов датчиков и пульта оператора (оборудование, работающее в цикле технологического процесса линии резки) – группа 1;

-

управление нерегулируемыми приводами с релейно-контакторным управлением для операций настройки и смены ножей с выдачей информационных и блокирующих сигналов в контроллер – группа 2;

-

управление электрооборудованием маслогидроподвала с рабочих мест и выдачей сигнализирующих и диагностических сигналов оператору – группа 3.

Автоматизированная система управления технологическим процессом участка делительных ножниц (нижний уровень) предусматривает по выбору оператора режимы ручного и автоматического управления группой технологических операций и включает в свой состав следующие подсистемы:

-

АСУ-Р – управления включением и отключением рольгангов технологической линии;

-

АСИ-D – измерения отрезаемой длины при делении раскатов;

-

АСЗ-D – задания отрезаемой длины раскатов с учётом температуры металла;

-

АСУ-D – управления позиционированием при делении раскатов;

-

АСУ-Н – управления механизмами резания ножниц и качания качающегося рольганга при резе;

-

АСУ-О – управления охлаждением оборудования;

-

АСК-D – контроля и диагностики состояния оборудования.

Подсистема АСУ-Р управляет функциями последовательного включения секций рольгангов при поступлении на них раскатов с соблюдением необходимых блокировок.

В подсистеме АСИ-D измерение отрезаемой длины производится с помощью периодически прижимаемого к раскату мерительного ролика с импульсным датчиком или с помощью бесконтактного лазерного датчика по выбору оператора. При этом в качестве реперов отсчёта координаты используются сигналы положения переднего конца проката от датчиков типа «световой барьер».

В АСЗ-D производится корректировка уставки отрезаемой длины l20, заданной при температуре 20°С, с учётом температуры раската Т (°С), измеренной бесконтактным стационарным пирометром перед ножницами по формуле:

lT = l20 (1 + 0,000012 (Т – 20)).

Измерения производятся периодически по инициативе оператора нажатием клавиши на программируемой панели.

АСУ-D реализует автоматическое позиционирование отрезаемой части раската на рольгангах при использовании информации о текущей длине из АСИ-D и заданной длине из АСЗ-D, причём величина пути торможения раската определяется с учётом уставок задания скорости и темпа замедления при торможении.

АСУ-Н предусматривает режимы управления «Работа», «Смена ножей», «Ползучая скорость». В режиме управления «Работа» с учётом особенности однокривошипного механизма резания предусмотрен реверсивный режим траектории движения верхнего ножа между двумя исходными положениями с синхронизацией поворота эксцентрика качающегося рольганга.

АСУ-О обеспечивает ручной и автоматический режимы оперативного управления подачей воды и воздуха в форсунки охлаждения кассет с ножами и мерительного ролика.

АСК-D выполняет контроль и диагностику состояния оборудования с представлением информации на экране панели оператора.

Аппаратная реализация

Комплектные устройства управления электроприводами технологической линии в шкафном исполнении расположены в электротехническом помещении и на посту управления.

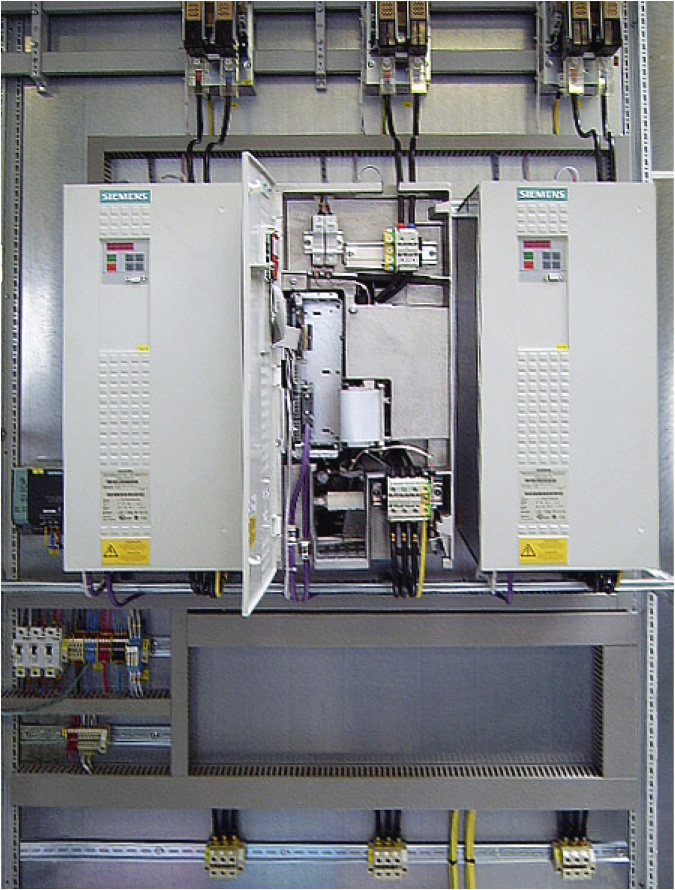

Группа 1 технических средств управления имеет в своём составе шкаф контроллера AD-D, пульт оператора AP1-D с программируемой графической панелью, а также щиты управления АВ1 и АВ2 двухдвигательным главным приводом механизма резания, АВ3 – механизмом качания и приводами роликов качающегося рольганга и АВ4 – секциями № 1 и № 2 рольганга перед ножницами и рольгангом за ножницами.

Щиты управления АВ1 и АВ2 с типовой мощностью по 500 кВт при питании от сети 380 В (50 Гц) комплектной поставки Siemens (серия 6SE71) связаны внутренней сетью SIMOLINK синхронизации приводов с заданным распределением нагрузок. Каждый из этих щитов имеет в своём составе шкаф выпрямителя с рекуперацией энергии, шкаф автотрансформатора и шкаф инвертора.

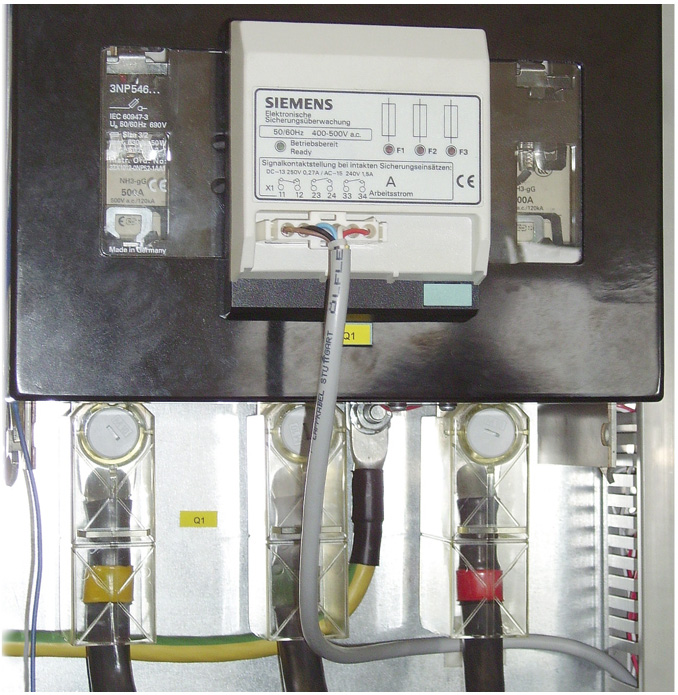

Щиты АВ3 и АВ4 управления рольгангами включают в свой состав шкафы выпрямителя с рекуперацией (рис. 4) и инверторов (рис. 5) индивидуальной компоновки на базе аппаратов серии 6SE-70 и системных компонентов Siemens.

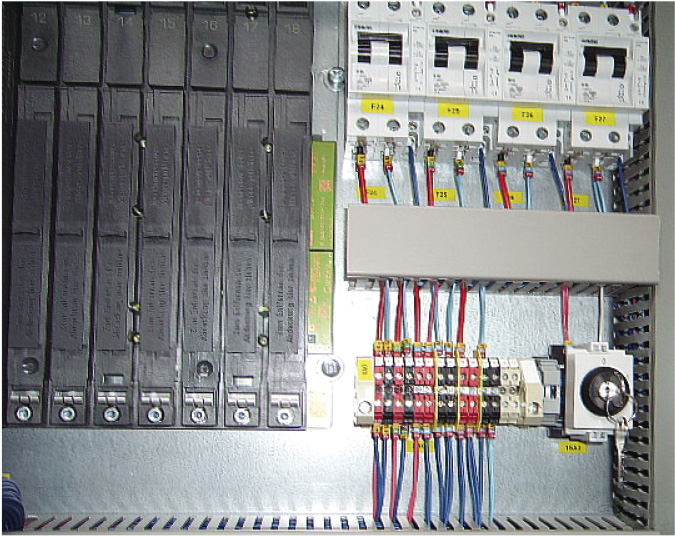

Шкаф AD-D помимо контроллера SIMATIC S7-400 содержит автоматы защиты и включения питания периферийных устройств управления (рис. 6, 7), а также релейные сборки для управления дискретными сигналами пневмогидроприводов.

Шкаф контроллера обеспечивает обработку как сигналов блокировок и диагностики типа «сухой» контакт, так и сигналов датчиков: индуктивных BES M30 и линейных BTL5 с аналоговым выходным сигналом, соответствующим положению механизмов, оптических BLE18M и BLS18M, контролирующих положение раскатов на линии стана (все перечисленные датчики – фирмы Balluff), а также импульсных FGH4 металлургического исполнения с полым валом (фирма Hubner-Giessen). Входными сигналами контроллера также являются аналоговый сигнал пирометра Optris CT (оптика 20:1) и импульсные сигналы лазерного измерителя Laser-Speed 8000 фирмы Beta LaserMike.

Пульт управления АР1-D на посту оператора имеет графическую панель SIMATIC МР 370, а также органы оперативного управления и сигнализации, информационно связанные с сетью PROFIBUS-DP благодаря встроенной станции удалённого ввода-вывода ET200M (рис. 8).

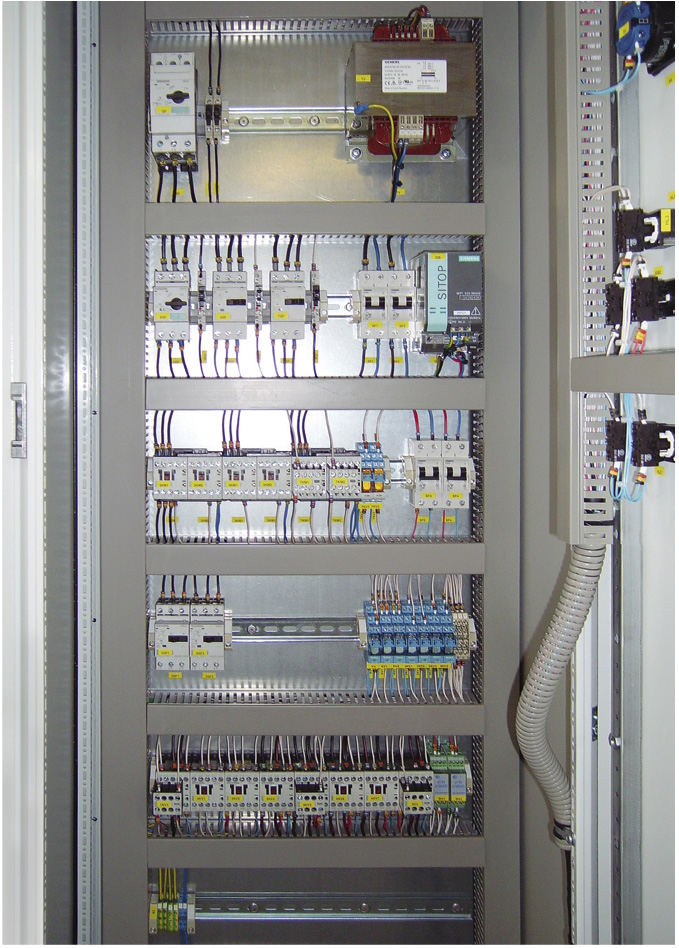

Группа 2 технических средств управления включает в свой состав шкаф управления ШУ-D (рис. 9), установленный на посту оператора и предназначенный для регулировки бокового зазора ножей, управления зажимом кассет и сменой ножей с помощью переносного пульта управления AP2-D.

На шкафу предусмотрена предупредительная и аварийная сигнализация состояния оборудования маслогидроподвала.

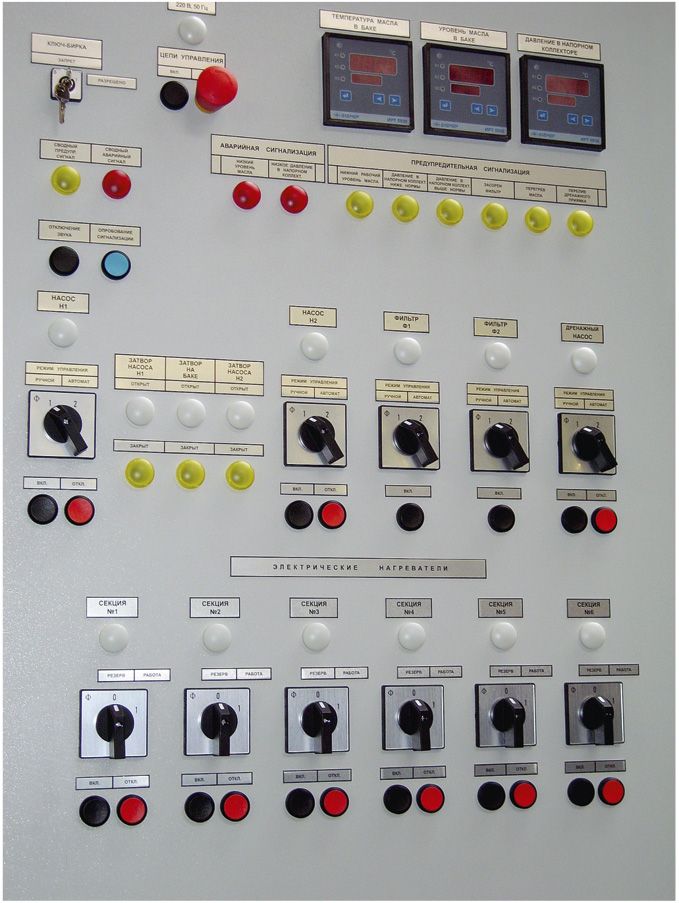

Группа 3 технических средств управления электрооборудованием маслогидроподвала состоит из шкафа ШУ1-МГ управления насосной станцией для гидроприводов и системами пластичной смазки (рис. 10) и шкафа ШУ2-МГ управления циркуляционной системой жидкой смазки.

Для размещения оборудования всех групп технических средств были использованы электротехнические шкафы компании Rittal серии TS8.

Заключение

Участок делительных ножниц установлен в линии толстолистового прокатного стана 2800 ОАО «Уральская сталь» в 2008 году и успешно эксплуатируется в настоящее время, обеспечивая требуемую производительность стана при 70…80% сортамента раскатов, подлежащих делению.

Изготовление и поставка комплектных устройств управления нестандартной компоновки с программным обеспечением были выполнены ЗАО «ЭРВиС» (г. Санкт-Петербург). Наладка электроприводов производилась с участием ООО «ЭЛЕКТРОТЕХСЕРВИС» (г. Новотроицк, Оренбургская обл.).

В отладке и вводе в промышленную эксплуатацию средств автоматики и программного обеспечения принимали участие специалисты ЛПЦ-1 ОАО «Уральская сталь». ●

E-mail: o.zementov@yandex.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!