В данной статье приводится описание проекта по модернизации оборудования и обеспечению возможности реализации режимов термообработки трансформаторной и динамной стали, включая общую модернизацию и улучшение показателей работы системы управления и выдачи автоматических отчётов о работе агрегата – линии нормализационного отжига кремнистой стали. Проект выполнен компанией «СиЭмАй-Стальпроект Липецк» (CMI-Stalproekt Lipetsk) совместно с американской компанией CMI-EFCO. Линия нормализации расположена в цехе производства динамной стали (ПДС) на Новолипецком металлургическом комбинате (НЛМК).

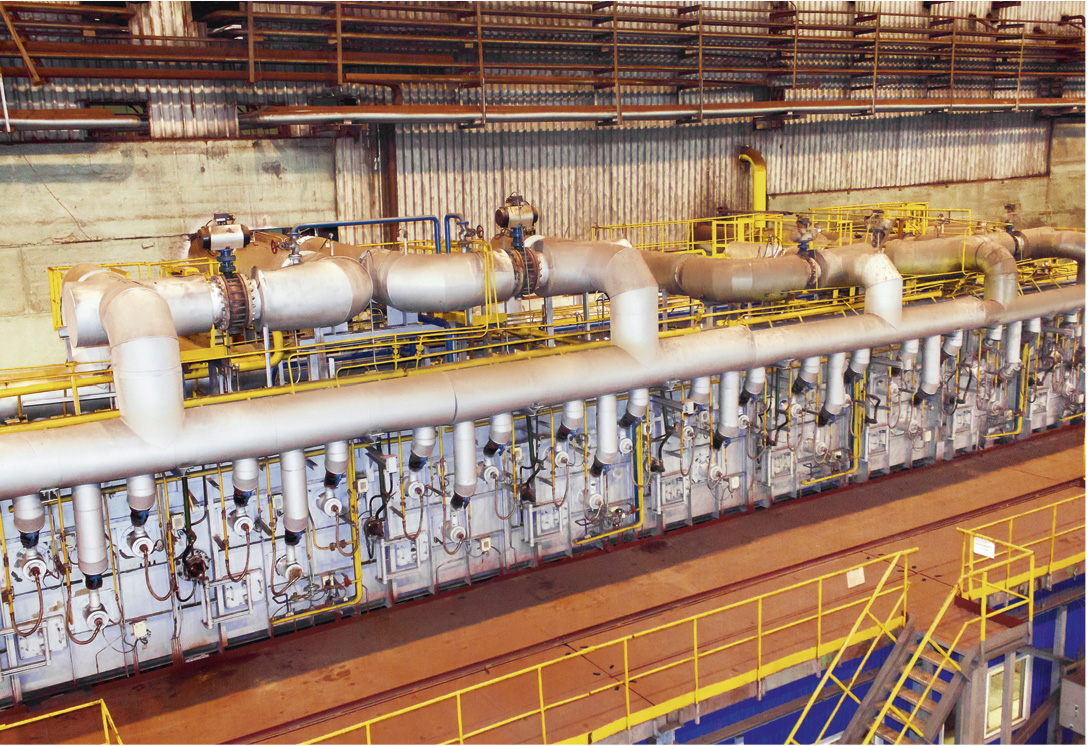

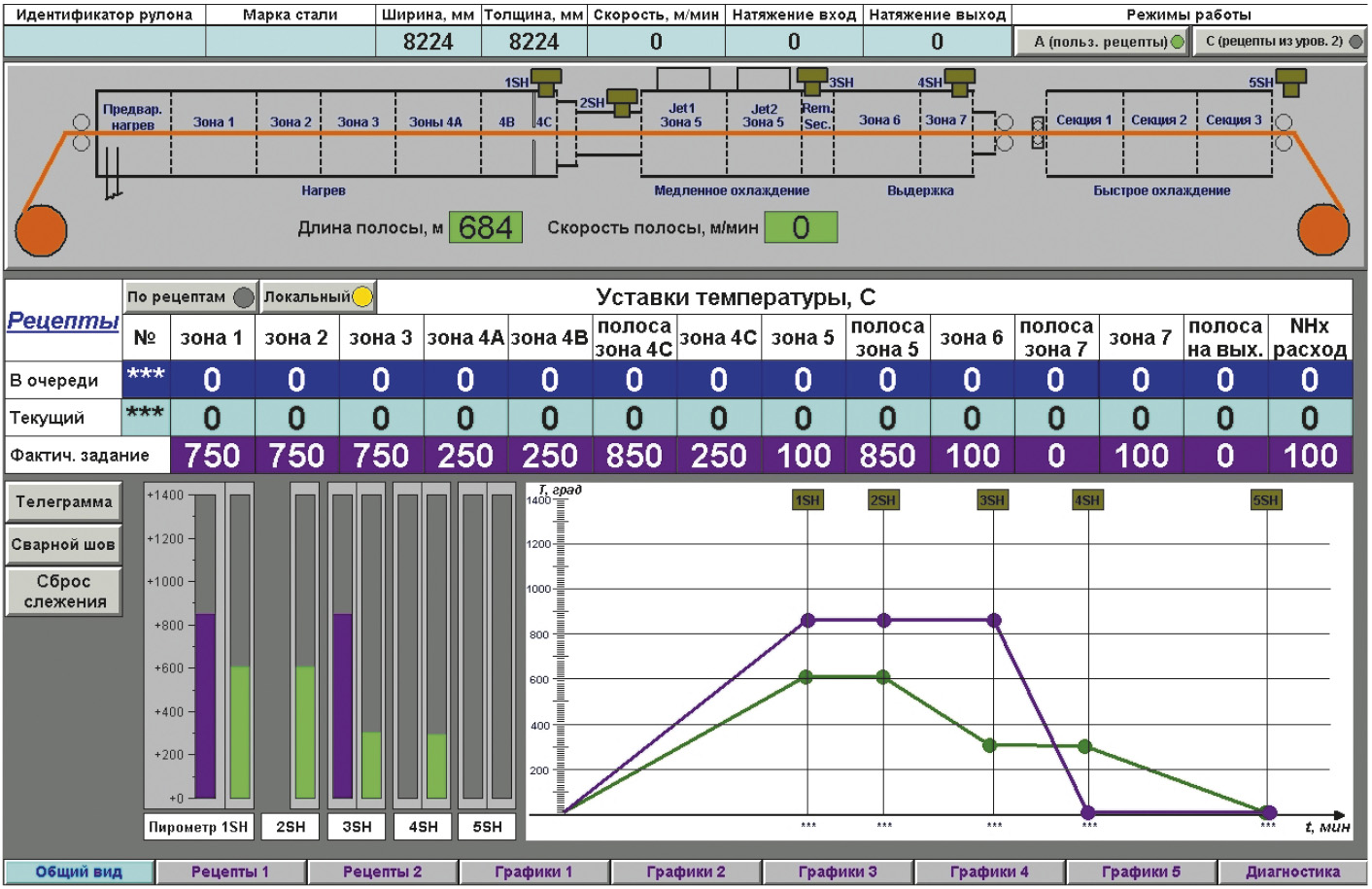

На рис. 1 показан общий вид реконструированной линии нормализационного отжига.

Реконструкция существующей на НЛМК линии нормализационного отжига кремнистой стали наряду с модернизацией всего оборудования имела главной целью обеспечение возможности реализации режимов термообработки как стали с неориентированным зерном, так и стали с ориентированным зерном.

Характеристики исходного материала

В качестве исходного материала в технологическом процессе используются:

- анизотропная электротехническая сталь (содержание кремния менее 3,2%);

- изотропная электротехническая сталь (содержание кремния для второй группы менее 1,75%, для третьей группы – менее 2,6%, для четвёртой группы – менее 3,25%).

Все материалы, поступающие в печь, являются горячекатаными рулонами с прокатной окалиной на поверхности и в силу этого имеют при поступлении в печь величину «видимого» коэффициента черноты более 0,5.

На рис. 2 показаны складированные рулоны стали.

Описание конструкции агрегата

По составу оборудования агрегат нормализации подразделяется на входную, печную и выходную части. Привод большей части оборудования агрегата находится на левой (по ходу полосы) стороне, поэтому она получила название сторона привода. Правая сторона агрегата названа стороной управления.

Краткое описание технологического процесса

При движении через печную часть агрегата (рис. 3) горячекатаная полоса подвергается нормализации.

Реконструкция агрегата нормализационного отжига предусматривает возможность использования двух основных циклов термообработки:

- для изотропной (динамной) стали;

- для анизотропной (трансформаторной) кремнийсодержащей стали.

Основные режимы термообработки

-

Изотропная (динамная) сталь при скорости полосы до 50 м/мин:

• к моменту выхода из камеры нагрева полоса нагревается максимум до 1050°C;

• выдержка при температуре 1050°C во всех остальных камерах до камеры быстрого охлаждения;

• охлаждение с 1050 до 200°C в камерах быстрого охлаждения. -

Анизотропная (трансформаторная) сталь при скоростях полосы от 20 до 25 м/мин:

• к моменту выхода из камеры нагрева полоса нагревается максимум до 1150°C (приблизительно 95–125 секунд);

• статичная выдержка (без нагрева) при температуре 1150°C от 5 до 10 секунд в переходном тамбуре/ камере выдержки;

• замедленное регулируемое охлаждение до 915°C в камере первоначального охлаждения/выдержки со скоростью 8–10°C/с;

• выдержка при 915°C в камере электровыдержки (приблизительно 60–120 секунд);

• ускоренное охлаждение с 915 до 200°C в камере быстрого охлаждения со скоростью не менее 40°C/с.

Нагрев

В начале печной части агрегата расположена камера нагрева, предназначенная для нагрева полосы до необходимой температуры в защитной атмосфере, получаемой при сжигании природного газа с коэффициентом расхода воздуха 0,95–1,05 в потоке защитного газа, отводимого из камеры выдержки.

Входная часть камеры (секция подогрева) предназначена для нагрева поступающей в агрегат полосы теплом газов, отводимых из камеры нагрева. Она оснащена роликовым затвором. Устройство роликового типа предназначено для предотвращения утечки дымовых газов через вход полосы в печную часть агрегата и исключения подсосов воздуха при прекращении горения в камере.

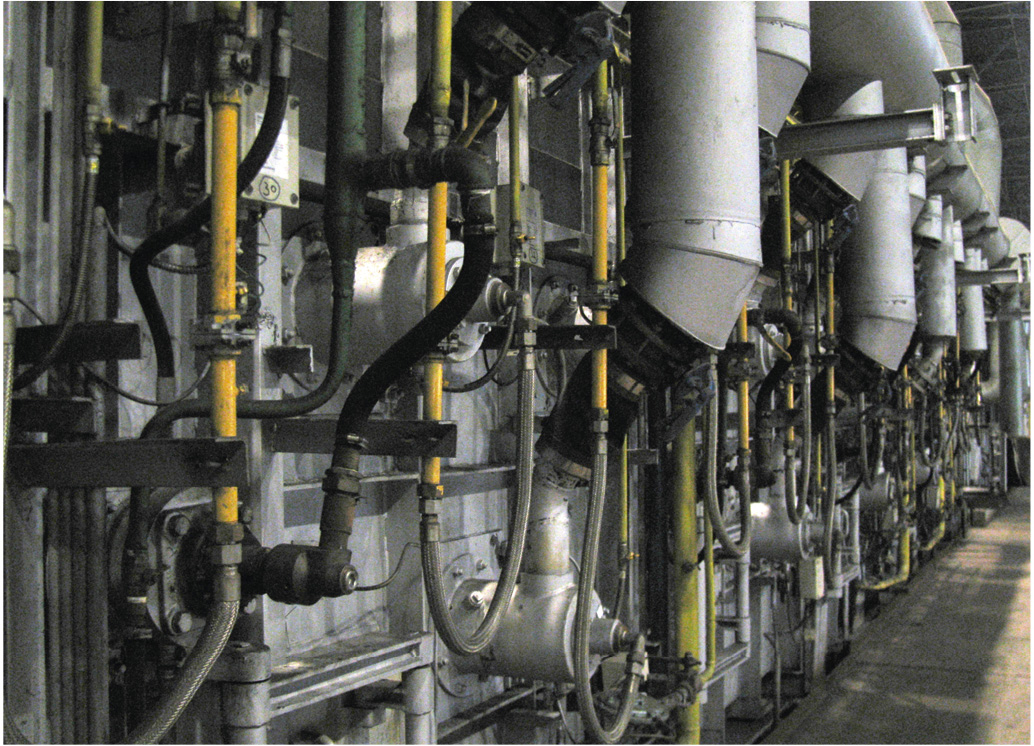

Всего в камере нагрева имеется 56 горелок.

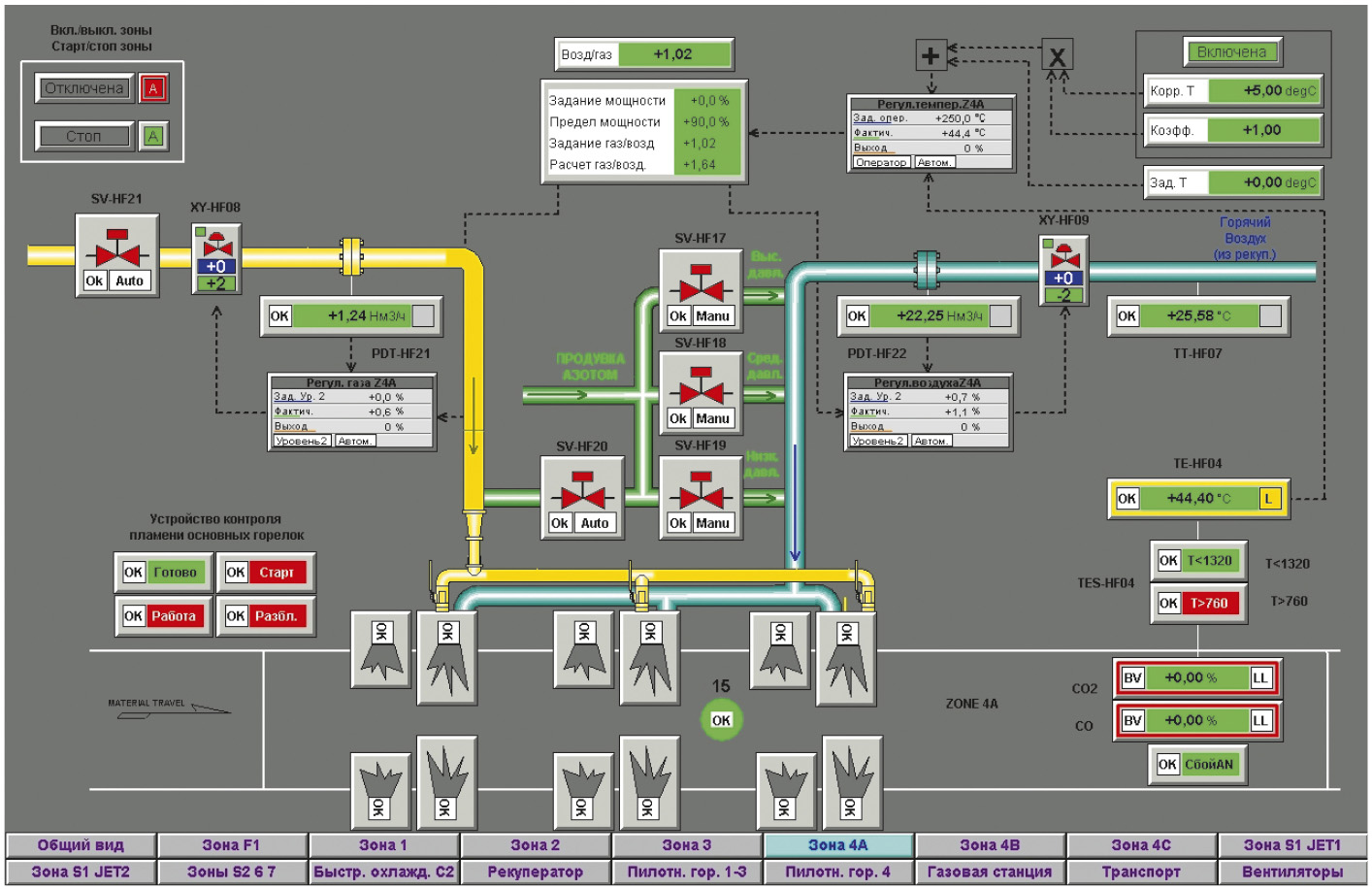

Камера нагрева (рис. 4) имеет 4 зоны контроля температуры, а также системы контроля пропорции топливо/воздух, контроля очерёдности зон и продувки азотом при остановке полосы. В 4-й зоне дополнительно выполняется контроль пламени пилотных горелок.

Воздух для сжигания газа в главных горелках подаётся двумя воздуходувками (одна резервная). К пилотным горелкам воздух подаётся также двумя воздуходувками (одна резервная). Объём воздуха горения, поступающего к горелкам каждой зоны, регулируется воздушным клапаном с пневмоприводом, который приводится в движение оборудованием регулирования температуры.

Подача природного газа осуществляется пропорционально подаче воздуха зон камеры нагрева газовым клапаном с пневмоприводом, который управляется оборудованием, задающим соотношение газ/воздух. Это соотношение регулируется и поддерживается автоматически в диапазоне от максимального до минимального расхода топлива. Продукты сгорания природного газа отводятся из секции подогрева камеры через её боковые стены по двум дымопроводам с помощью двух дымососов (эксгаустеров), один из которых резервный.

В корпусе главной горелки установлена пилотная горелка, работа которой контролируется детектором пламени со светозвуковой сигнализацией на тепловом щите агрегата. Воздух к горелкам дожигания поступает от вентиляторов подачи воздуха к главным горелкам камеры нагрева.

Предусмотрены предохранительные отсечные клапаны для основных линий подачи топлива на горелки, а также необходимые реле и реле давления, установленные таким образом, чтобы автоматически прекращать подачу топлива при отключении электропитания, подачи воздуха для горения или топлива.

Горелка дожигания входит в систему управления дожиганием, включающую в себя также узел регулирования расхода воздуха дожигания в зависимости от величины суммарного коэффициента расхода воздуха в камере нагрева. Воздух к узлу регулирования поступает от вентиляторов подачи воздуха к главным горелкам камеры.

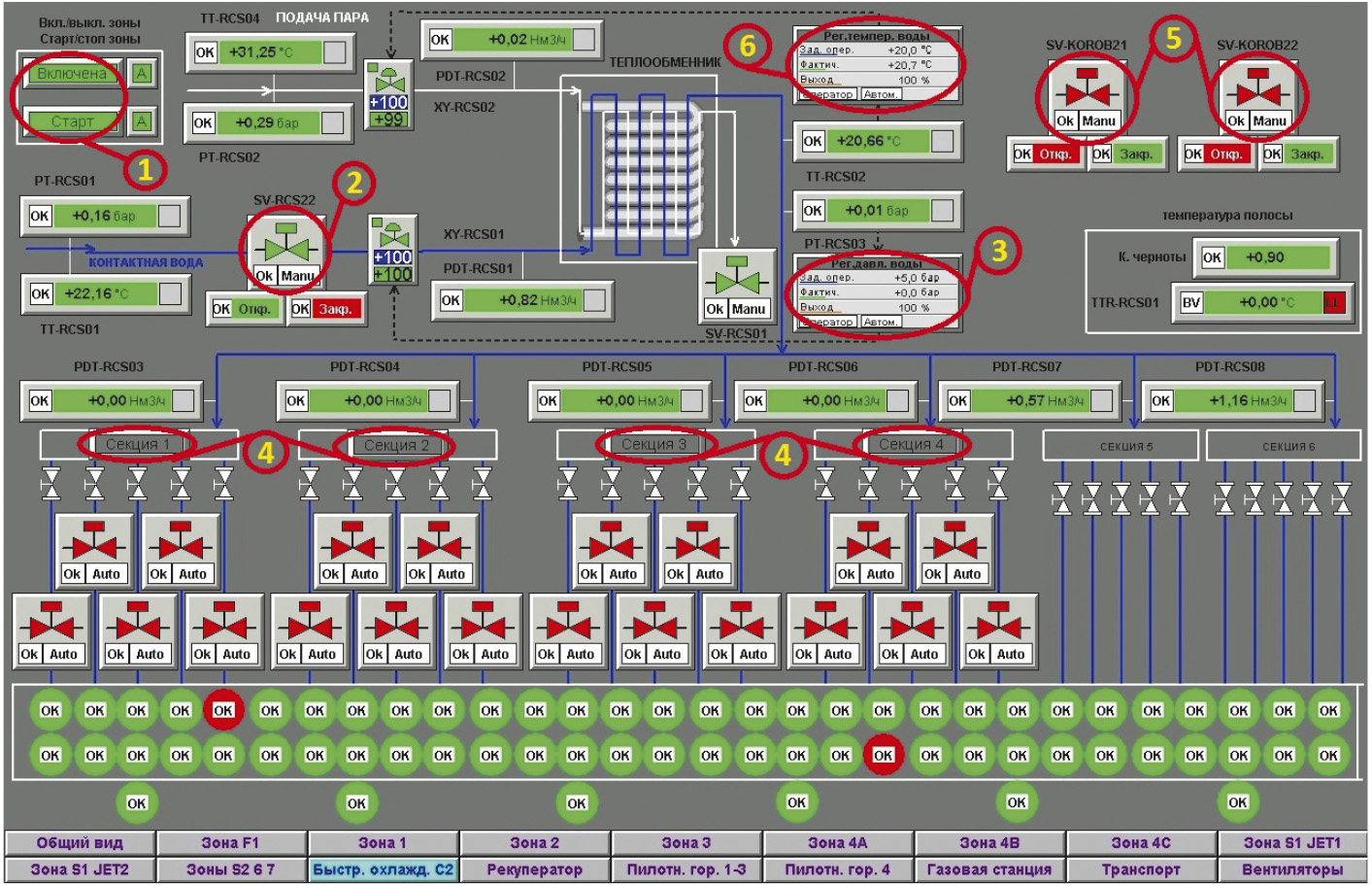

Охлаждение

Камера охлаждения/выдержки предназначена для медленного понижения температуры или выдержки температуры полосы согласно технологическому температурному циклу. Камера имеет газоплотную конструкцию и работает в защитной атмосфере азотного газа.

При производстве стали с неориентированным зерном температура полосы в данной секции поддерживается для выдержки. Камера оборудована электронагревательной системой для поддержания температуры полосы. Контроль за температурой выдержки производится с помощью термопар, размещённых внутри камеры.

При производстве стали с ориентированным зерном температура полосы снижается на контролируемую величину, соответствующую целевой температуре полосы на выходе (приблизительно 900°C) перед последующей выдержкой.

Секция, оснащённая системой струйного охлаждения, разделена на две зоны контроля нагрева и охлаждения. Каждая зона с системой струйного охлаждения оснащена рециркуляционным вентилятором и теплообменником для работы в режиме охлаждения. Каждый вентилятор оснащён приводом с регулируемой частотой (VFD), который соразмерно регулирует число оборотов вентилятора. Сигнал о числе оборотов вентилятора передаётся по линии связи высокоскоростной шины цифрового технологического оборудования.

Регулирование температуры происходит с помощью радиационного пирометра, измеряющего температуру полосы на выходе из камеры. Кроме того, радиационный пирометр используется как устройство непрерывного цикла контроля и передаёт сигнал на вход системы управления агрегатом.

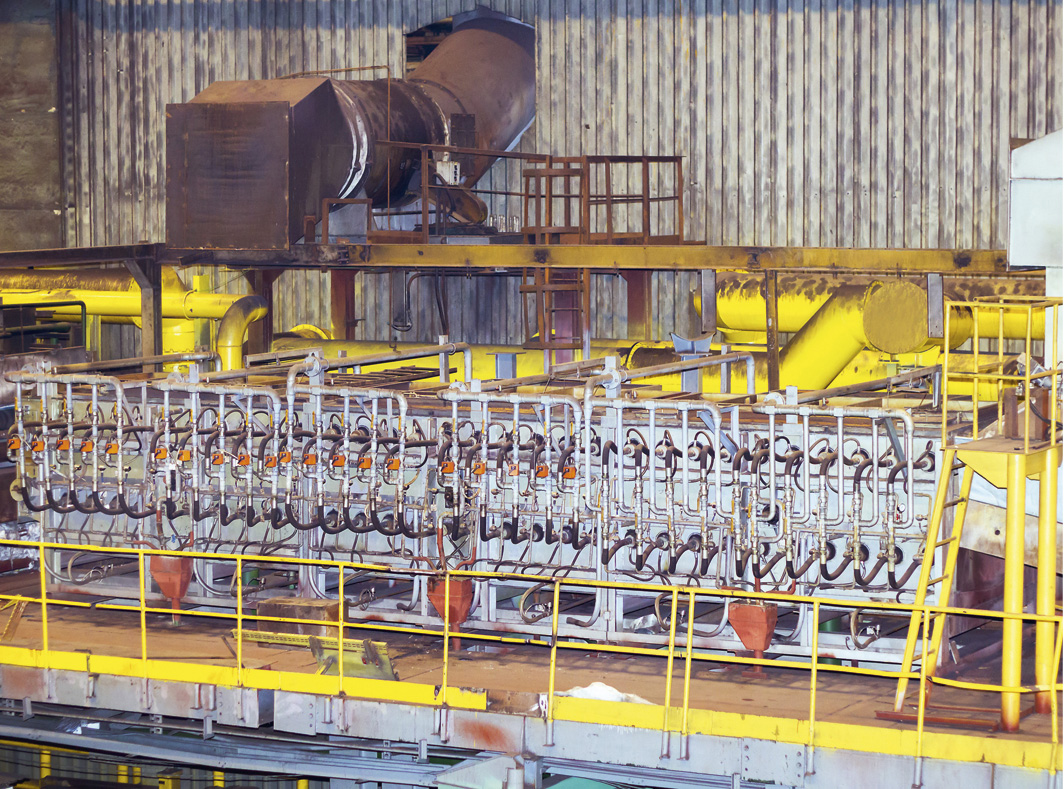

На рис. 5 показана секция медленного охлаждения.

После камеры нагрева полоса поступает через разделительный тамбур в камеру выдержки. Камера предназначена для выдержки полосы в среде очищенного азота (защитного газа). Обогрев этой камеры осуществляется с помощью электрических нагревателей, размещённых на боковых стенах камеры. Камера имеет 3 тепловые зоны, установленная мощность каждой 220 кВт. Мощность электронагревателей регулируется с помощью тиристорных выключателей.

Из камеры выдержки полоса через выходной уплотнительный тамбур поступает в камеру быстрого охлаждения.

Камера быстрого охлаждения предназначена для охлаждения полосы с регламентированной скоростью. На входе в камеру установлена воздушная завеса. Камера имеет 3 участка охлаждения. На первом охлаждение осуществляется воздухом или воздушно-водяной смесью, на втором – воздухом, на третьем – воздушно-водяной смесью.

На рис. 6 показана секция быстрого охлаждения.

Из камеры охлаждения полоса подаётся в выходной накопитель (ёмкость соответствует максимальной длине полосы 90 м), проходит через гильотинные ножницы и поступает на моталку. Смотанные рулоны взвешиваются на автоматических весах, обвязываются и отправляются на склад готовой продукции.

Оборудование автоматики

Оборудование автоматики состоит из шкафа силового (ШС), шкафа управления (ШУ), шкафов распределённой периферии (ШРП) и шкафа компьютерного (ШК).

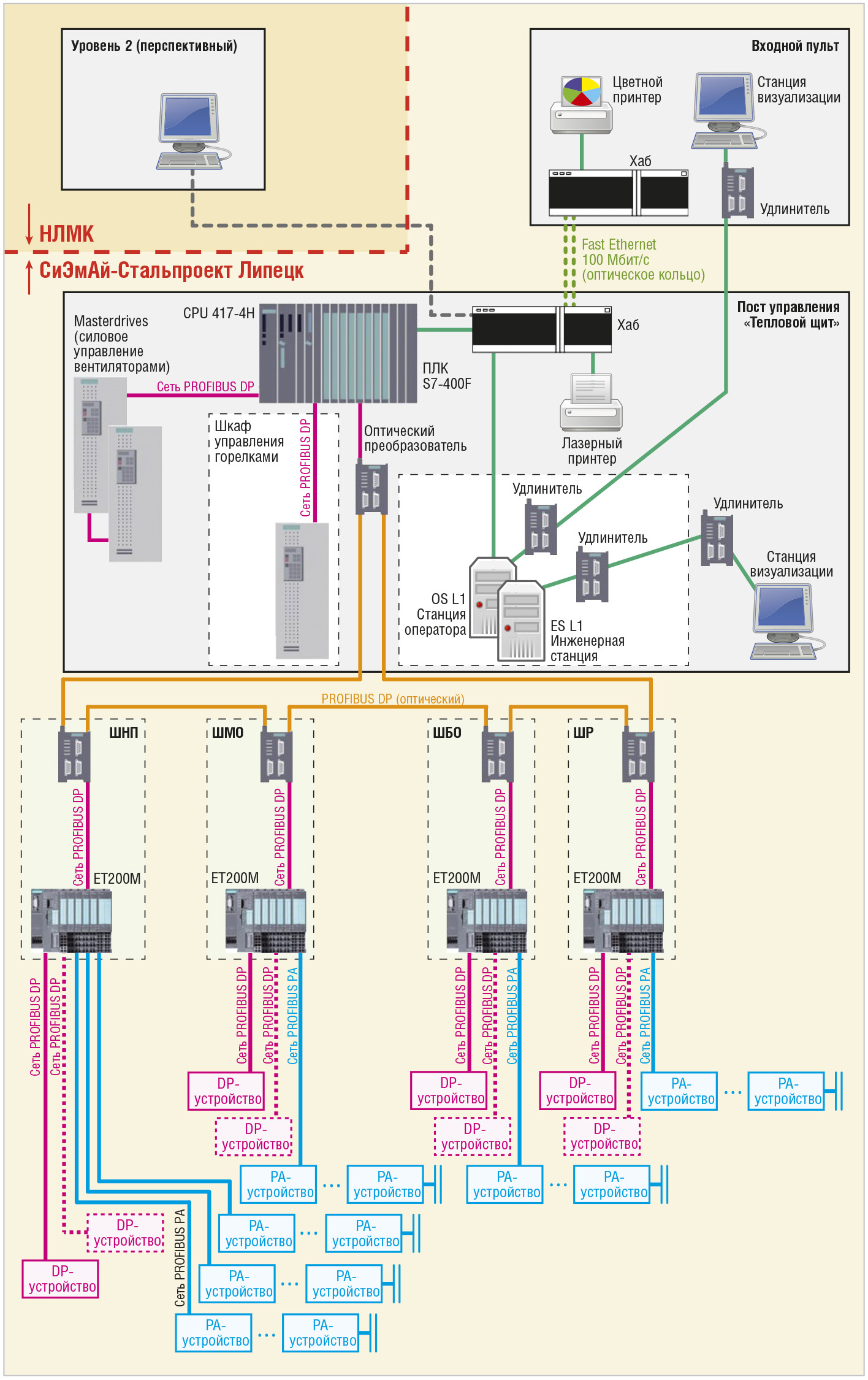

Схема взаимодействия оборудования автоматики приведена на рис. 7.

Шкаф силовой

ШС содержит устройства ввода, распределения и преобразования входного напряжения, частотные преобразователи (ЧП) для управления электродвигателями, устройства подвода питания и нагрузки к ЧП, источник бесперебойного питания мощностью 12 кВ•А.

Шкаф управления

ШУ имеет в своём составе стойку программируемого логического контроллера (ПЛК), систему противоаварийной защиты линии нормализации, источник вторичного питания 24 В, кабельные терминалы.

Система управления построена на базе программируемого контроллера фирмы Siemens с процессором CPU 417-4H.

Процессор CPU 417-4H – это наиболее мощный центральный процессор для систем автоматизации SIMATIC S7-400H и S7-400F/FH, построенных на базе одноимённых контроллеров. При дополнении лицензией F-runtime он позволяет создавать системы противоаварийной защиты S7-400F. Встроенный интерфейс ведущего устройства PROFIBUS DP существенно упрощает вопросы использования систем распределённого ввода-вывода.

Мы выбрали контроллер серии S7-400F, исходя из характеристик микропроцессора, большой ёмкости памяти и высокой надёжности данного типа оборудования, а также руководствуясь соображениями о стандартизации оборудования. Программируемый контроллер S7-400F предназначен для построения систем безопасного управления, в которых возникновение аварийных ситуаций не создаёт опасности для жизни обслуживающего персонала и не вызывает угрозы для окружающей природной среды. Используется одноканальная конфигурация на основе S7-400F для построения систем безопасного управления. При появлении аварийного сигнала технологическое оборудование переводится в безопасное состояние, технологический процесс останавливается. В состав системы входят один центральный процессор CPU 417-4H с runtime-лицензией, одна линия PROFIBUS DP, станции ET200M с интерфейсными модулями IM 153-2, сигнальные модули отказоустойчивых систем SM 326/336, подключаемые по схемам обычных сигнальных модулей (без резервирования входных и выходных каналов). Функции автоматики безопасности в S7-400F реализуются F-программой центрального процессора и сигнальными F-модулями станций распределённого ввода-вывода. Анализ расхождений входных и выходных сигналов F-системы выполняется на аппаратном уровне F-модулей.

Центральный процессор управляет ходом выполнения программы, реализует функции самодиагностики, диагностики периферийных устройств, контроля длительности цикла. При выявлении ошибки всё оборудование переводится в безопасное состояние, выполнение F-секции программы прекращается полностью или частично, программа выполнения функций стандартного управления продолжает работать.

Шкафы распределённой периферии

ШРП представлены несколькими шкафами напольного типа, расположенными в непосредственной близости от линии нормализационного отжига:

- шкаф зоны рекуператора (ШР);

- шкаф зоны нагревательной печи (ШНП);

- шкаф зоны медленного охлаждения/ выдержки (ШМО);

- шкаф зоны быстрого охлаждения (ШБО).

Конфигурация станций ЕТ200М в каждом из шкафов состоит из двух наборов модулей, установленных на отдельных DIN-рейках. Первый набор предназначен для прямого подключения внешних устройств. Отказоустойчивый модуль встроен в общий ряд. Второй набор предназначен для подключения внешних устройств (дифференциальных манометров, позиционеров) всей линии нормализации по сети PROFIBUS PA. Информационная связь между компонентами системы осуществляется по оптоволоконному кабелю сети PROFIBUS DP, для подключения к оптоволоконной линии PROFIBUS DP в каждом шкафу установлен адаптер OLM/P12. Также в каждом шкафу устанавливаются реле контроля температуры, подключаемые к отказоустойчивому модулю.

Каждый из шкафов содержит определённым образом сконфигурированный набор входных и выходных модулей для подключения групп внешних устройств, модули коммутационного процессора, блок питания, ряд дополнительных устройств для коммутации и преобразования сигналов, кабельные терминалы. Все входы и выходы модулей ЕТ200М независимо от того, задействованы они или нет, выведены на кабельные терминалы. Обеспечена возможность «горячей» замены всех модулей станции. Все цифровые выходы подключены к малогабаритным реле (24 В постоянного тока, 2 НО + 2 НЗ).

Питание 220 В на все ШРП подаётся от внешнего источника бесперебойного питания. В каждом ШРП установлены резервированный блок питания 24 В постоянного тока и трансформатор 220/110 В (500 Вт) для питания внешних устройств с выводом на соответствующие сборки кабельных терминалов (не менее 20 штук для каждого шкафа).

Наиболее ответственные внешние устройства заведены на специальные защищённые от сбоев модули Siemens (SDI, SDO).

Все ШРП – это шкафы напольного типа, которые собираются в конструктивах компании Rittal со степенью защиты IP54. С учётом возможности попадания на них воды подвод кабелей осуществляется снизу. Корпуса шкафов заземлены. На дверь каждого шкафа выведена кнопка аварийного останова, подключённая к системе противоаварийной защиты линии нормализации.

Шкаф компьютерный

ШК выполнен на базе шкафа TE 7000 фирмы Rittal. Передняя дверь прозрачная, задняя – стальная. Внутри шкафа есть места для размещения минимум четырёх системных блоков компьютеров типа SIMATIC Rack PC 840 компании Siemens.

ШК в описываемой конфигурации системы оснащён двумя компьютерами SIMATIC Rack PC 840. Внизу шкафа установлены 12 евророзеток, вводной автомат, УЗО.

Перечень используемого программного обеспечения

Далее приведены программные средства, используемые при разработке и в последующей эксплуатации агрегата:

- SIMATIC S7 STEP7 PROF ED2006 – установлено на станцию разработчика;

- SIMATIC S7 STEP7 V5.4 – установлено на станцию визуализации;

- WinCC V6.2 RC1024 – установлено на станцию разработчика;

- WinCC V6.2 RT1024 – установлено на станцию визуализации;

- SIMATIC S7 CFC V6.1 – установлено на станцию разработчика;

- лицензия F-runtime на выполнение F-программ – установлена на станцию разработчика;

- дополнительный пакет S7-F, интегрируемый в STEP7, – установлена на стацию разработчика;

- SIMATIC PDM, Software S7 V6.0 – установлено на стацию разработчика.

Контроль и автоматическое регулирование параметров газового и теплового режимов камер агрегата

Слежение за технологическим процессом выполняется на операторской станции, построенной на базе промышленного компьютера фирмы Siemens. Программа слежения позволяет формировать графическое изображение, обрабатывать аварийные сигналы, записывать события и тренды.

Для контроля параметров теплового и газового режимов агрегат оборудован контрольно-измерительными приборами и средствами автоматизации. Они расположены непосредственно на камерах агрегата или трубопроводах. На рис. 8 приведена копия главного экрана системы визуализации агрегата.

В камере нагрева контролируются и измеряются:

- температура в каждой из шести зон (1, 2, 3, 4A, 4B, 4C – см. верхнюю часть рис. 8);

- температура полосы в зоне 4;

- температура в дымопроводе перед рекуператором и перед дымососами;

- температура горячего воздуха за рекуператором;

- общий расход природного газа;

- расход природного газа в каждой зоне;

- расход воздуха в каждой зоне;

- давление в общем коллекторе природного газа;

- давление в воздухопроводе главных горелок;

- содержание окиси углерода (СО) и двуокиси углерода (СО2);

- давление в рабочем пространстве.

Автоматически регулируются:

- температура в каждой зоне;

- температура полосы в зоне 4;

- соотношение газ/воздух в каждой зоне;

- давление в общем коллекторе природного газа камеры;

- давление в воздухопроводе главных горелок;

- давление в рабочем пространстве.

Термопары устанавливаются в своде для управления и контроля возможного превышения температуры. Замеры в горячем воздухе и газе позволяют осуществлять контроль энергии от горелочных устройств.

В полном автоматическом режиме оптический пирометр, установленный в переходном тамбуре после камеры нагрева, измеряет температуру полосы, а заданный цикл регулирования определяет расход газа и воздуха, подаваемых к горелкам зоны. Один оптический пирометр измеряет температуру полосы на выходе камеры нагрева. Соотношение газ/воздух можно отрегулировать в каждой зоне. Избыток газа в зоне горения рассчитывается в оперативном режиме, а соответствующий ему объём воздуха подаётся на участок дожигания. Цель дожигания – сжигание несгоревшего газа, при этом улучшается качество нагрева полосы в камере рекуперации, применяется для дожигания оставшегося несгоревшего газа в дымопроводе.

На рис. 9 приведена копия экрана визуализации для одной из зон секции нагрева.

В камере выдержки контролируются и регистрируются:

- температура в каждой зоне;

- температура полосы на выходе из камеры;

- давление в рабочем объёме камеры;

- содержание СО и СО2;

- содержание О2;

- влажность по точке росы;

- расход защитного газа.

Автоматически регулируются:

- температура в каждой зоне;

- температура полосы на выходе из камеры;

- давление в рабочем объёме.

Один оптический пирометр измеряет температуру полосы на выходе камеры медленного охлаждения, а регулирование производится по скорости вращения вентиляторов посредством частотных преобразователей. С помощью шести термопар осуществляется управление электронагревателями.

В камере охлаждения контролируется и измеряется температура полосы после камеры быстрого охлаждения.

На рис. 10 приведена копия одного из экранов визуализации для секции медленного охлаждения.

Организация системы газовой безопасности линии нормализации

Система газовой безопасности предусматривает возможность осуществления аварийного останова линии, а также предусматривает комплекс мер по предотвращению взрыва, нанесения вреда здоровью персонала, повреждения оборудования, сбоев технологического цикла.

Система безопасности позволяет безаварийно завершить процесс в случае прекращения подачи электроэнергии, воздуха или топлива, при выходе из строя ПЛК, а также при возникновении аварийной ситуации в линии нормализации.

Аварийный останов агрегата может произойти по инициативе:

- персонала – ручной аварийный останов;

- системы аварийного отключения – автоматический аварийный останов;

- управляющей программы в контроллере – программный аварийный останов.

Причины, вызывающие аварийный останов:

- перерыв в снабжении электроэнергией;

- перерыв в снабжении охлаждающей водой;

- снижение давления природного газа;

- снижение давления в воздухопроводе;

- повышение температуры в камере нагрева и выдержки;

- остановка привода печных роликов;

- нажатие аварийной кнопки.

Результаты внедрения

Осенью 2012 года были проведены успешные гарантийные испытания агрегата. Они подтвердили высокие производственные и качественные показатели линии нормализации. Приведём некоторые из достигнутых технических показателей.

Производительность агрегата для кремнийсодержащей стали с ориентированным зерном равна 30,4 т/ч на референтной полосе 1060×2,5 мм; при этом средняя скорость перемещения продукции составляет 25 м/мин (0,417 м/с). Для кремнистой (динамной) стали производительность печи составляет 38,0 т/ч на референтной полосе 1030×2,2 мм.

Отклонение среднемассовой температуры полосы на выходе из секции нагрева от номинального значения (1150°C для трансформаторной стали, 1050°C для динамной стали) составляет максимум ±10°С. Измерения температуры производились пирометрами, установленными по оси движения полосы.

Автор статьи, лично отвечавший в описанном проекте за систему автоматизации, отмечает эффективное руководство работами со стороны директора компании «СиЭмАй-Стальпроект Липецк» (CMI-Stalproekt Lipetsk) Жана-Люка Рено и благодарит за всестороннюю помощь и поддержку главного специалиста по автоматизации ПГП НЛМК Якубова Е.В. ●

E-mail: heurbel@yahoo.com

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!