Объект автоматизации

Цех наполнения баллонов входит в состав кислородной станции № 1 ОАО «ГМК «Норильский никель», производящей технический и технологический кислород, азот и сжатый воздух для нужд Надеждинского металлургического завода, Медного завода, Никелевого завода, Норильской обогатительной фабрики и других предприятий Норильского промышленного района, а также медицинский кислород для учреждений здравоохранения г. Норильска.

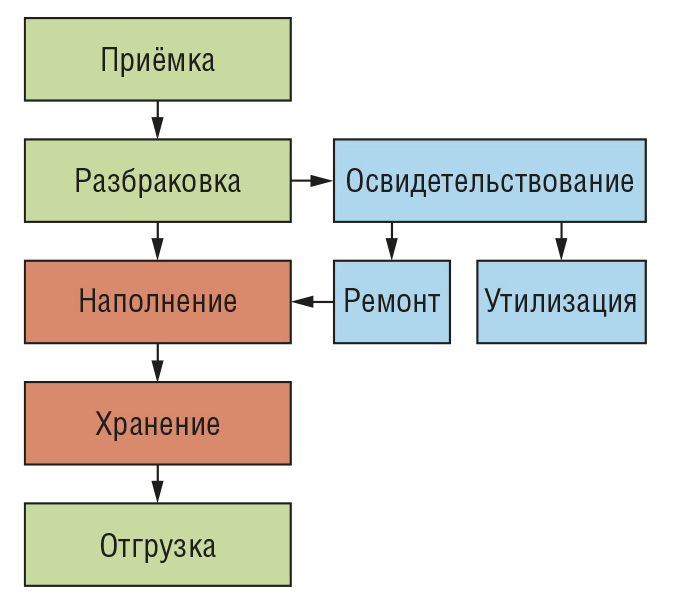

Схема технологического процесса цеха наполнения баллонов (ЦНБ) представлена на рис. 1.

Пустые баллоны поодиночке или в контейнерах по 8 штук доставляются на пункт приёма. Приёмщик сверяет информацию в накладной и на маркировке баллона, вносит в журнал информацию об обнаруженных неисправностях баллона, указывает потребителя, сдающего баллоны, формирует контейнер. Пригодные для наполнения баллоны направляются на участок наполнения; баллоны, требующие ремонта, – на участок ремонта.

Наполнение баллонов осуществляется на двух наполнительных станциях на три контейнера (24 баллона) каждая. Процесс наполнения управляется контроллером по заложенным в него алгоритмам. Команды управления подаются с пульта оператора, выполненного на базе персонального ПК. Перед наполнением производятся анализ состава и откачка остаточного газа в баллоне (вакуумирование). В случае отсутствия вакуума система автоматически блокирует наполнение баллона. Подаваемый кислород анализируется на содержание влаги, двуокиси углерода, а также на процентное содержание кислорода. Наполненные баллоны передаются на склад или напрямую на пункт выдачи.

На участке проверки и ремонта баллонов осуществляются осмотр внешней и внутренней поверхности баллона, взвешивание баллона для определения фактического веса, определение гидравлической ёмкости, а также проводятся гидравлические испытания и выполняются окраска, маркировка и утилизация баллонов.

В целях повышения эффективности работы цеха и снижения затрат на техническое обслуживание руководством Надеждинского металлургического завода им. Б.И. Колесникова было принято решение о проведении модернизации цеха наполнения баллонов кислородной станции № 1 с заменой существующих АСУ ТП на современную систему управления, охватывающую все рабочие операции и технологические процессы цеха. Проект реализует компания «Сумма технологий» (г. Санкт-Петербург).

В числе основных целей разработки и внедрения системы были обозначены:

- повышение эффективности работы персонала, уменьшение операций ручного ввода за счёт реализации системы автоматической идентификации баллонов во всех точках учёта (приём, склад порожних баллонов, ремонтно-испытательская мастерская, участок наполнения, выдача);

- увеличение производительности цеха, обеспечение безопасности баллонов и всех операций по их наполнению и перемещениям за счёт полной автоматизации процесса наполнения и учёта баллонов;

- снижение затрат на техническое обслуживание и ремонт за счёт более точного учёта регламентных и ремонтных операций с баллонами;

- повышение эффективности учёта параметров работы цеха за счёт интеграции системы со смежными АСУ и технологическим серверным центром завода.

Использование RFID для учёта газовых баллонов: проблемы и решения

Ключевой и наиболее сложной задачей проекта стала разработка надёжной и эффективной системы автоматической идентификации и учёта кислородных баллонов, их перемещений, технического состояния и местоположения. Высокая значимость этой задачи объясняется, во-первых, тем, что работа с кислородными баллонами сопряжена с различными рисками, прежде всего, в области безопасности жизнедеятельности. Так, по данным компании «Сваркомплект», за год в России взрывается около 30 баллонов, 25 из которых – промышленные 40-литровые баллоны.

Необходимо также учитывать, что баллоны относятся к категории оборотных производственных активов с длительным сроком эксплуатации (до 40 лет) и на балансе предприятия может числиться от нескольких сотен до десятков и сотен тысяч баллонов. Где и в каком состоянии они находятся? Кто использовал определённые баллоны ранее? Как давно проводилась их проверка и техническое обслуживание и когда должны быть проведены следующие? Какую сумму необходимо направить на обновление и обслуживание газобаллонного парка? Точно ответить на все эти вопросы в любой момент времени можно лишь с использованием эффективной системы учёта.

Проблема в том, что многократное считывание, сверка и занесение новых данных о баллоне занимают значительное время сотрудников как при бумажном, так и при электронном документообороте. При этом не менее 5% данных вносятся некорректно, а ценой ошибки могут стать жизни и здоровье людей. Эту проблему решает автоматизированная система идентификации и учёта баллонов, способная свести операции ручного ввода до минимума, в автоматическом режиме считывающая и обновляющая информацию по каждому баллону. Но разработке и внедрению таких систем препятствует ряд факторов, связанных со сложностью маркировки и потоковой идентификации баллонов в условиях производства.

Маркировку, нанесённую на корпус баллона, невозможно считывать без прямой видимости и необходимо часто обновлять, поскольку в агрессивной производственной среде она быстро повреждается. Некоторые предприятия уже используют для маркировки и идентификации баллонов RFID-метки, но для повышения эффективности систем на базе RFID-технологий по-прежнему есть ряд существенных ограничений.

Испытания RFID-меток различных размеров и производителей, выполненные компанией «Сумма технологий» в условиях реального производства, показали, что дальность обнаружения и качество идентификации возрастают при увеличении размера меток. Но крупные метки, обладающие приемлемыми характеристиками по дальности считывания, невозможно надёжно закрепить на корпусе, в то время как легко закрепляемые на корпусе баллона RFID-метки малого размера нельзя использовать, поскольку металлический корпус баллона создаёт дополнительные помехи, существенно ограничивая дальность считывания метки.

Эффективным решением данной проблемы является маховичок-метка производства компании «Сумма технологий». Уникальная запатентованная конструкция маховичка-метки позволяет надёжно фиксировать крупные RFID-транспондеры на газовых баллонах, устанавливая их в корпус маховичка (рис. 2).

Метка в корпусе маховичка не ухудшает его эксплуатационных качеств, надёжно защищена от воздействия климатических и производственных факторов и позволяет выполнять групповую бесконтактную идентификацию баллонов на расстоянии до одного метра при считывании стационарным терминалом и до сорока сантиметров при использовании ручного RFID-терминала.

Функциональная архитектура системы

Автоматизированная система наполнения и учёта кислородных баллонов (АСН КБ) представляет собой многоуровневый программно-технический комплекс, обеспечивающий возможность автоматизированного наполнения баллонов кислородом, выполнение учётных операций, контроль логики движения баллонов, действий персонала, состояния узлов и агрегатов. Функционально АСН КБ выстроена в соответствии с логикой технологического процесса. В её структуре можно выделить следующие подсистемы:

- идентификация баллонов;

- учёт и контроль движения баллонов;

- учёт проверок и ремонтных операций;

- наполнение баллонов.

Идентификация баллонов выполняется с помощью маховичков-меток производства компании «Сумма технологий». На контейнерах используется по два транспондера (рис. 3).

Для каждого баллона создаётся и ведётся база данных, содержащая полные сведения о происхождении, текущем состоянии баллона, его местонахождении, истории оборота у потребителей, истории выполненных ремонтов и т.д.

В подсистеме учёта проверок и ремонтных операций отображаются данные по истории ремонтов, результаты освидетельствования, взвешивания и гидравлических испытаний, а также вводятся данные о выполненных работах и использованных запчастях. Система позволяет оптимизировать учёт ремонтных операций и чётко контролировать расходование бюджетов на ремонт и обновление газобаллонного парка.

Для ввода данных, учёта и контроля движения баллонов используются стационарные и мобильные считыватели (рис. 4).

Подсистема учёта позволяет контролировать соблюдение логики движения баллонов по территории цеха, идентифицировать баллоны во всех точках учёта и определять, кто, когда и где проводил освидетельствование баллона, каковы были результаты испытаний, в каком состоянии и где находится баллон в настоящее время. В случае нарушения последовательности выполнения технологических операций система формирует и выдаёт предупредительные сообщения, а при поступлении на наполнение неучтённого или бракованного баллона она блокирует работу наполнительной станции.

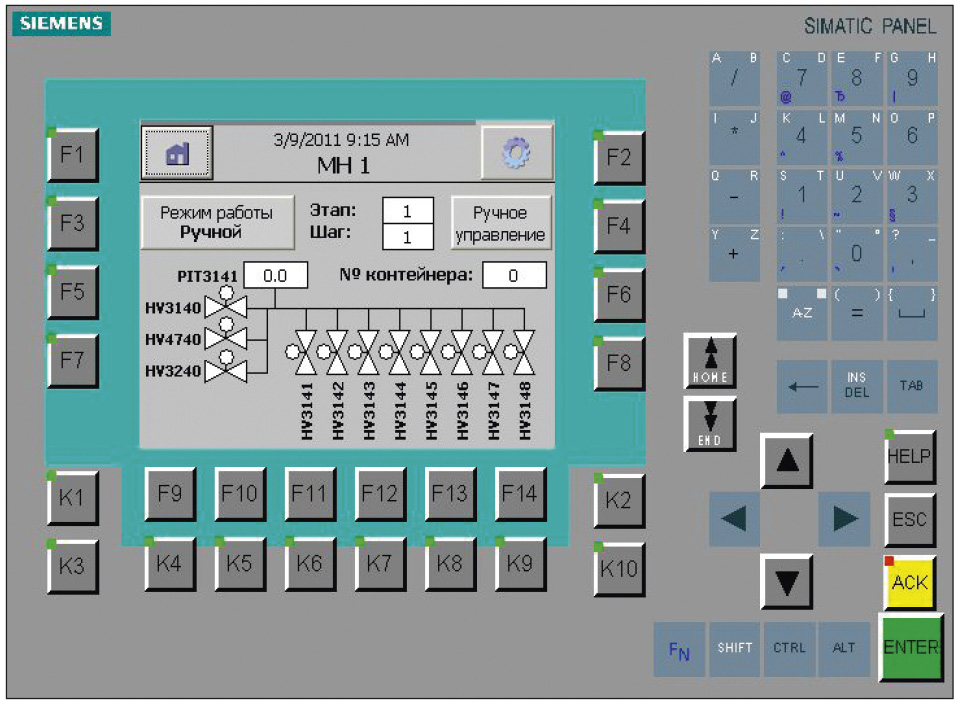

Автоматизированная система управления наполнительной станцией на базе платформы Siemens SIMATIC PCS7 обеспечивает безопасное выполнение всех технологических операций по наполнению баллонов кислородом. В системе выполняются:

- проверка подключения баллона;

- анализ остаточного газа на наличие углеводородов;

- сброс остаточного давления, вакуумирование;

- наполнение баллонов кислородом;

- контроль состава подаваемого газа;

- анализ газовой среды в помещении цеха;

- выдача сообщений оперативному персоналу при отклонении параметров технологического процесса от регламентных;

- обновление журнала наполнения и формирование сертификата на партию по результатам наполнения.

Системная архитектура

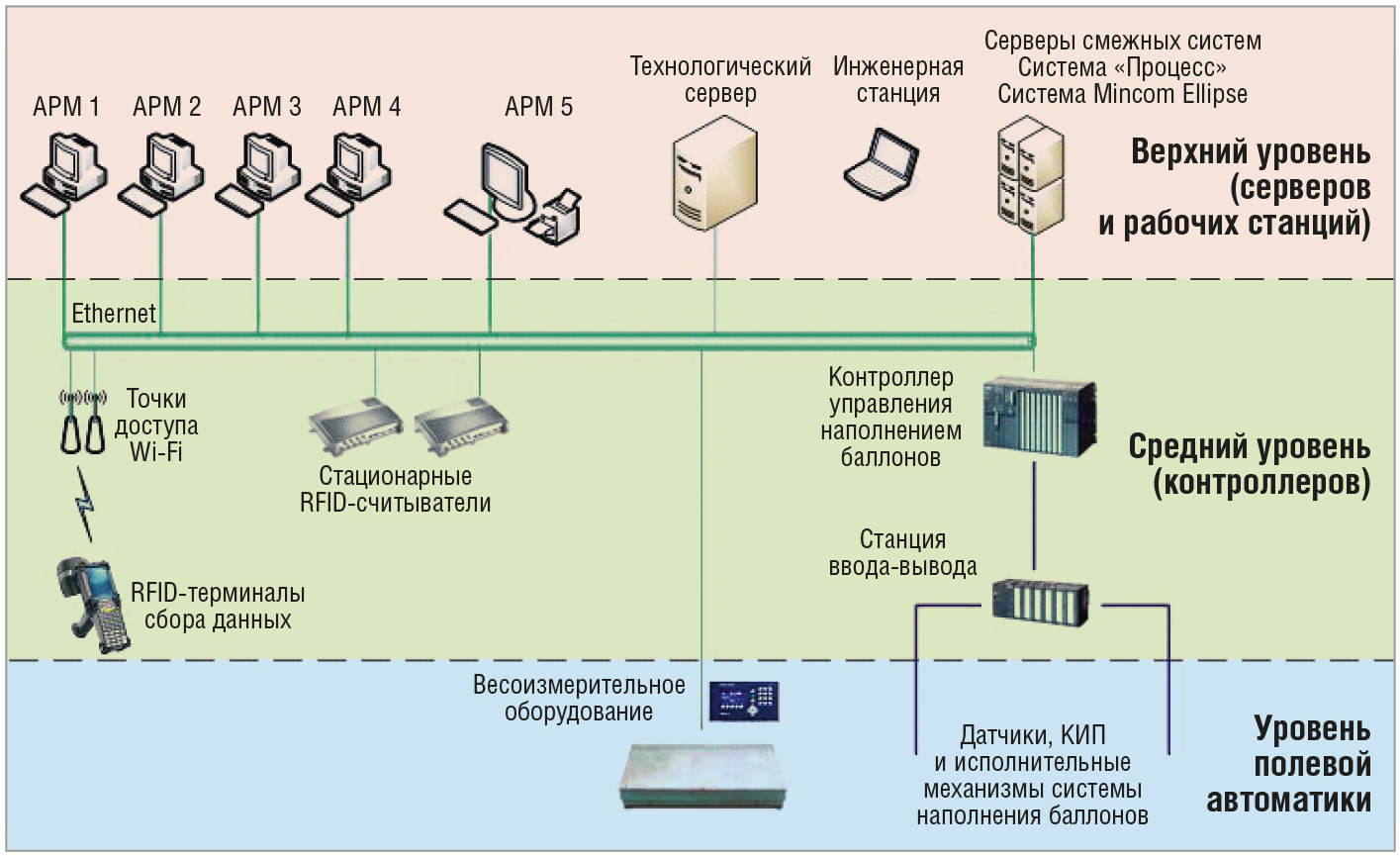

АСН КБ выполнена на базе трёхуровневой территориально-распределённой архитектуры (рис. 5).

На нижнем уровне располагаются устройства полевой автоматики, датчики температуры, давления, положения, газоанализаторы, электропневматические позиционные регуляторы, кориолисовые расходомеры, воздухораспределители, весоизмерительное оборудование ведущих фирм-производителей. Связь устройств полевого уровня c программируемым логическим контроллером (ПЛК) осуществляется по промышленной сети PROFIBUS посредством станции ввода-вывода ET200M.

Cредний уровень включает в себя резервированный ПЛК SIMATIC S7-400, мобильные RFID-терминалы на базе карманного ПК MC 9090 фирмы Bartec и стационарные считыватели Siemens RF620. RFID-считыватели производят идентификацию кислородных баллонов и передачу данных в подсистему учёта баллонов. ПЛК SIMATIC S7-400 обеспечивает приём и обработку данных с устройств полевой автоматики и приборов непрерывного газового анализа, формирует управляющие сигналы, осуществляет автоматическое управление исполнительными механизмами и отправляет информацию на верхний уровень системы управления по общезаводской Ethernet-сети.

Верхний уровень выполнен на базе клиент-серверной архитектуры, состоит из сетевого, серверного оборудования, АРМ операторов и инженерной станции. В составе проекта используются серверы IBM xSeries на базе процессоров Intel Xeon, отличающиеся высокой вычислительной мощностью, эффективной системой охлаждения и управления энергопотреблением. Передача данных между устройствами среднего и верхнего уровня, использующими сеть Ethernet, выполняется с помощью коммутатора серии Catalyst Express 500 производства компании Cisco Systems. Для обеспечения бесперебойного питания системы используется источник Eaton PowerWare серии 9125, пригодный для применения в самых сложных условиях эксплуатации. В составе АРМ оператора станции наполнения баллонов задействована панель SIMATIC OP277 (рис. 6).

В качестве инженерной станции используется переносной персональный компьютер. Учётные данные по кислородным баллонам, параметрам работы персонала и оборудования цеха наполнения кислородных баллонов визуализируются посредством панельного компьютера серии SIMATIC HMI.

АСН КБ выполнена на базе масштабируемой архитектуры и открытых стандартов, что позволяет обеспечить её совместимость со смежными системами, а также предоставить возможности для развития её функционала. Система подключена к корпоративной сети передачи данных ОАО «ГМК «Норильский Никель» по протоколу TCP/IP для информационного обмена с удалёнными пользователями системы. Данные АСН КБ хранятся в базе данных в формате MS SQL, совместимом для доступа и работы с приложениями, использующими стандартные средства работы с базами данных.

Выводы

В процессе проектирования системы было разработано уникальное решение – маховичок-метка, позволяющее значительно повысить эффективность учёта газовых баллонов. Маховичок с интегрированной RFID-меткой может быть использован любыми предприятиями, для которых актуальной является задача учёта баллонов, клапанов, кранов, задвижек и их технического состояния.

Эффективность и работоспособность рассмотренной в статье автоматизированной системы наполнения и учёта кислородных баллонов была подтверждена в рамках стендовых испытаний.

Полное внедрение системы будет выполнено после завершения на объекте строительно-монтажных работ в рамках реконструкции кислородной станции № 1.

Ожидается, что результатами реализации проекта станут:

- увеличение производительности цеха наполнения баллонов;

- снижение трудозатрат и повышение эффективности операций по учёту кислородных баллонов и их перемещений по территории цеха;

- обеспечение безопасности кислородных баллонов и рабочих операций по их наполнению;

- повышение эффективности управления технологическими процессами по наполнению, техническому обслуживанию и ремонту кислородных баллонов;

- снижение затрат на техническое обслуживание и ремонт основных производственных фондов кислородной станции № 1. ●

E-mail: summateh@yandex.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!