Необходимость модернизации

В настоящее время доля электростали в мире растёт быстрыми темпами. Это обусловлено высокой производительностью дугового процесса. Также к факторам, способствующим бурному развитию электрометаллургии, можно отнести способность переплавлять рядовой металлолом с малыми энергозатратами.Одной из основных затратных частей при выплавке стали в дуговых сталеплавильных печах является расход электроэнергии. Понимая актуальность решения данной проблемы в отечественной электрометаллургии, в 2000 году ЗАО «УРАЛТЕХМАРКЕТ» разработало систему автоматического регулирования мощности дуги сталеплавильной печи (САРМДСП), а сейчас постоянно совершенствует алгоритмы управления электрическим режимом плавки, основываясь на собственном опыте, а также на совместных разработках с Институтом металлургии Уральского отделения Российской академии наук и разработках ведущих учёных.

В процессе разработки данной системы специалисты ЗАО «УРАЛТЕХМАРКЕТ» ставили перед собой задачу создания надёжного и энергоэффективного оборудования, отвечающего специфике и всем требованиям сталеплавильного производства. В качестве базы для построения системы было выбрано оборудование компании SIEMENS (Германия).

Структура САРМДСП

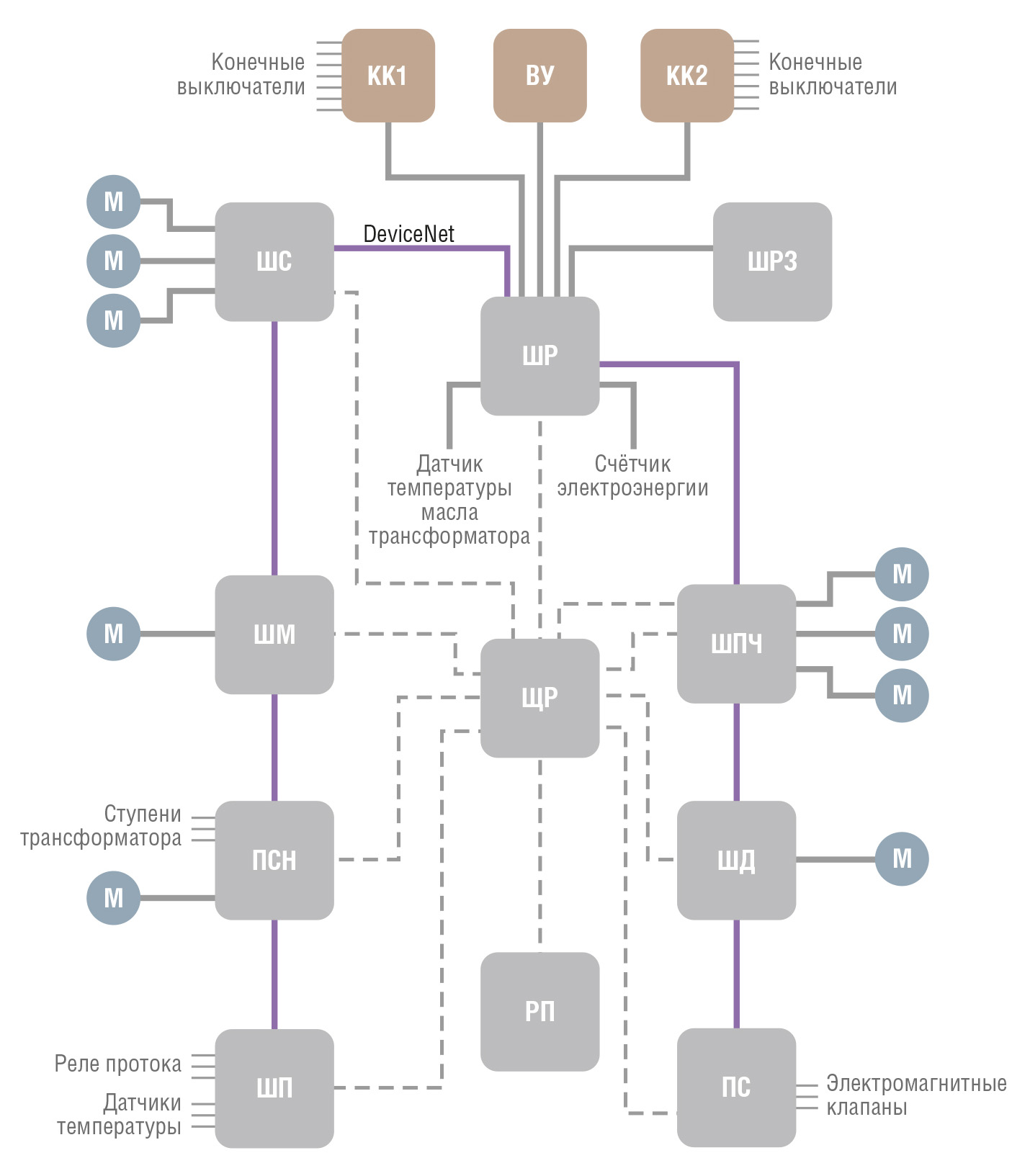

Используемые средства автоматизации SIEMENS позволяют построить модульную структуру САРМДСП, обеспечивающую оптимальную архитектуру системы управления печи, и реализовать необходимую функциональность системы в зависимости от типа и технической оснащённости печи. Один из вариантов структурной схемы ранее внедрённой САРМДСП представлен на рис. 1.

Условные обозначения: DeviceNet – промышленная сеть передачи данных; ВУ – верхний уровень; КК1 – клеммная коробка 1; КК2 – клеммная коробка 2; М – двигатель; ПС – пульт сталевара; ПСН – шкаф управления переключателем ступеней напряжения; РП – существующий пункт распределения электроэнергии; ШД – шкаф дымососа; ШМ – шкаф управления маслонасосами; ШП – шкаф контроля протока воды в системе охлаждения печи; ШПЧ – шкаф преобразователей частоты; ШР – шкаф регулятора; ШРЗ – шкаф релейной защиты; ШС – шкаф силовой; ЩР – щит распределения.

Конструктивно САРМДСП выполняется в виде нескольких шкафов. Размеры шкафов выбраны, исходя из условия обеспечения необходимых тепловых режимов для размещаемой в них аппаратуры и окружающей температу-ры до +35С, как правило, без применения принудительной вентиляции. Специфика металлургического производства в части запылённости, загазованности и повышенных температур окружающей среды требует усиленных мер защиты электронного оборудования, в связи с чем шкафы имеют степень защиты не ниже IP54. Применение закрытых шкафов и оборудования с низкой рассеиваемой мощностью обеспечивает высокую эксплуатационную надёжность САРМДСП.САРМДСП условно можно разделить на три уровня: нижний, средний, верхний.

Под нижним уровнем автоматизации понимаются датчики температуры и реле протока в каждом контуре системы охлаждения печи, реле давления и электромагнитные клапаны пневмосистемы печи, концевые выключатели конечных положений механизмов печи и т.д.

На среднем уровне установлены шкафы управления и сбора информации, оснащённые программируемыми логическими контроллерами (ПЛК), необходимыми модулями и коммутационной аппаратурой SIEMENS. ПЛК выполняют функции логического управления, преобразования, математических расчётов и обеспечения связи со всеми уровнями системы, а также модулями децентрализованной периферии.

В разработках использован современный модульный ПЛК серии S7-1500, который в реальном времени решает задачи управления оборудованием печи, задачи защит и блокировок и собственно задачу управления перемещением электродов для поддержания заданных параметров дуги по каждому из трёх электродов.

Операционная система ПЛК «зашита» в процессорном модуле и не может быть ни при каких условиях повреждена пользователем. Ориентированная на решение задач реального времени структура ПЛК и операционная система обеспечивают циклическое выполнение управляющей программы, диагностику состояния всех модулей ПЛК и обновление входов/выходов в каждом цикле управления, при этом разработчик системы управления создаёт только управляющую программу из набора инструкций ПЛК. Управляющая программа записывается в энергонезависимую память программ и не требует перезагрузок.

Быстродействие применённого ПЛК позволило реализовать цикл управления в пределах 10 мс, что, в свою очередь, даёт возможность достичь стабильного горения дуги на всех стадиях работы дуговой печи.

Для управления асинхронными двигателями привода перемещения электродов применены частотные преобразователи фирмы SIEMENS. В данных преобразователях реализован векторный принцип управления, что обеспечивает необходимые динамические характеристики привода. Кроме того, преобразователи обеспечивают защиту двигателей от перегрузок и перегрева.

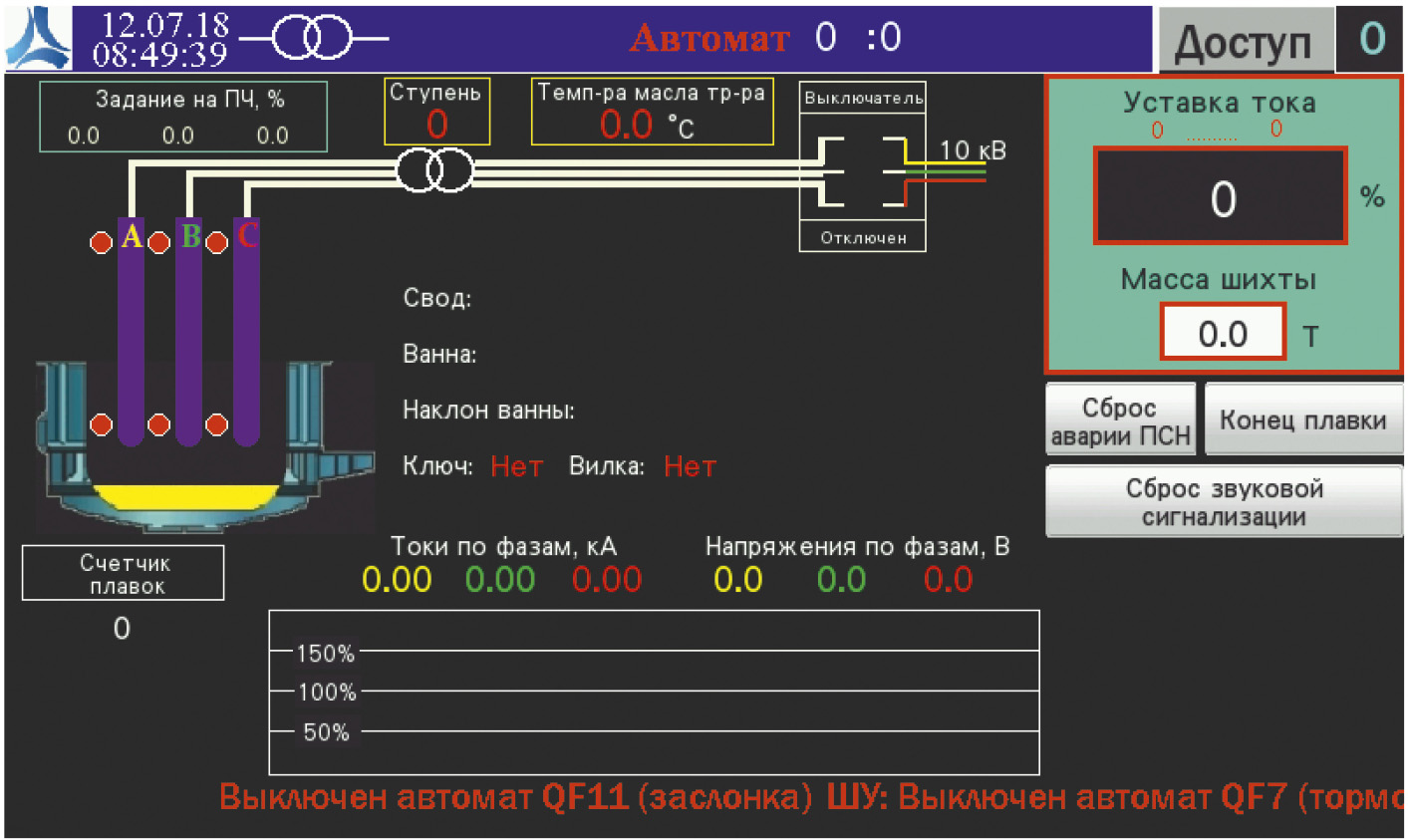

Пульт управления реализован на базе программируемого терминала фирмы SIEMENS типа TP900 Comfort. Данный терминал имеет сенсорно-чувствительный цветной ИЖК-экран (индукционный жидкокристаллический экран) размером 9ʺ (рис. 2).

Фронтальная часть терминала защищена от грязи и влаги специальным защитным экраном. На экране терминала отображается информация о ходе и параметрах плавки.

С экрана терминала производится ввод данных. Имеющаяся в терминале память позволяет сохранять и выводить в виде графиков значения токов по каждому электроду, сохранять и при необходимости отображать архив действий оператора с привязкой к реальному времени.

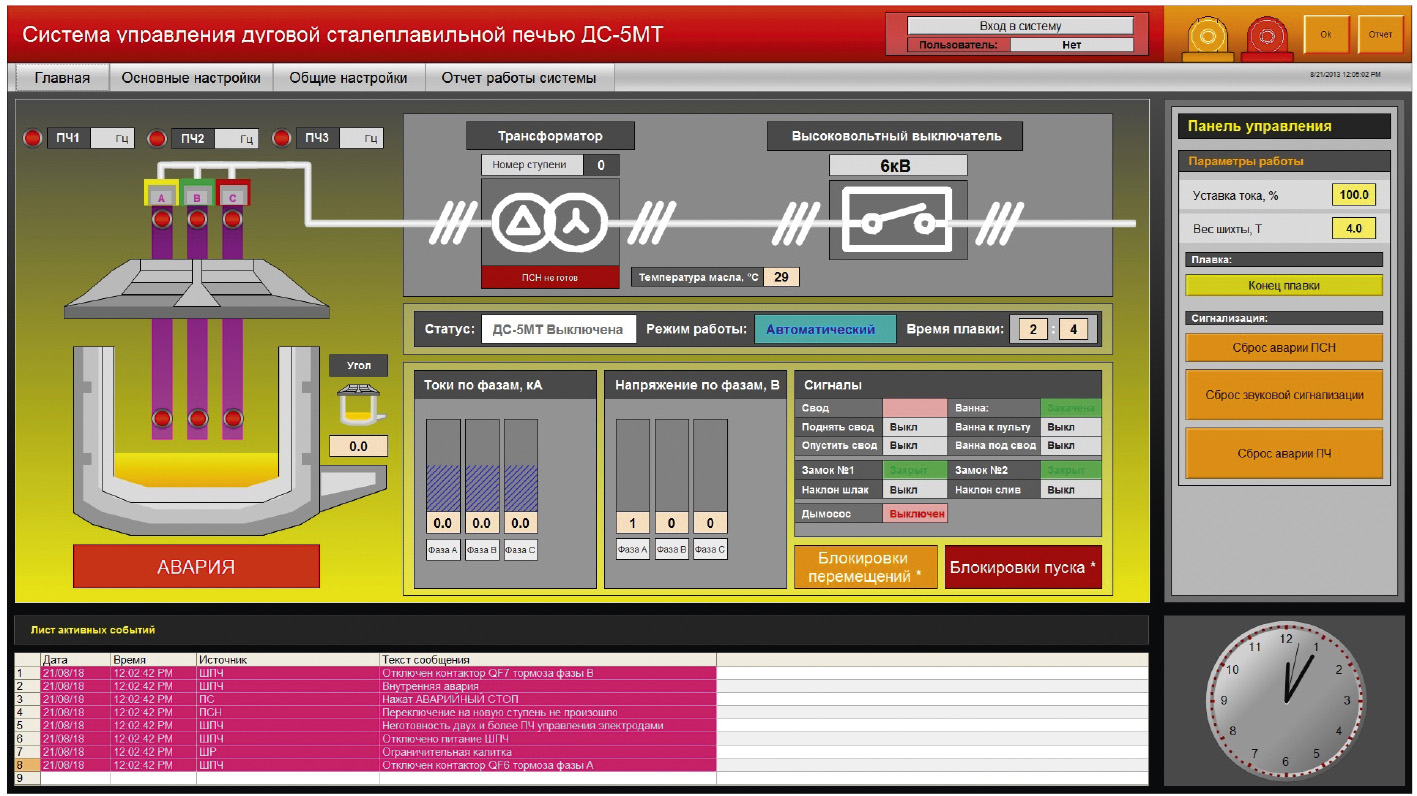

Верхний уровень (система визуализации) представляет собой автоматизированное рабочее место оператора – персональный компьютер (ПК) в промышленном исполнении с предустановленным программным обеспечением и со SCADA-системой WinCC производства SIEMENS. На мониторе АРМ отображается состояние печи, производится архивация всего технологического процесса в хронологическом порядке. Интуитивно понятный интерфейс системы визуализации (рис. 3) позволяет управлять режимом плавления персоналу с начальным уровнем подготовки.

Вне зависимости от комплектации САРМДСП система позволяет обеспечить:

- поддержание в автоматическом режиме электрической дуги на каждом электроде на заданном уровне в процессе плавки путём управления перемещением электродов;

- сбор, архивацию, непрерывную индикацию текущих и расчётных параметров печи, индикацию наличия дуги, информацию о текущих значениях тока и напряжения на каждом электроде;

- контроль технологических параметров, индикацию и выдачу управляющих воздействий на исполнительные механизмы, как в автоматическом, так и в ручном режиме;

- определение в автоматическом режиме аварийных ситуаций на технологических узлах путём опроса датчиков и анализ измеренных значений; переключение технологических узлов в безопасное состояние путём выдачи управляющих воздействий на исполнительные механизмы;

- реализацию функций защит и блокировок механизмов печи с целью предотвращения аварийных ситуаций в случае некорректных действий персонала;

- управление переключателем ступеней напряжения по командам сталевара;

- контроль температуры масла печного трансформатора;

- защиту печного трансформатора от перегрузок;

- расчёт затраченной электроэнергии на каждую плавку, в том числе удельный расход и суммарное количество электроэнергии за неделю, месяц, год и т.д.;

- блокировку работы САРМДСП при отключённом состоянии переключателя «Ключ сталевара»; ключ может быть изъят только при отключённом положении этого переключателя;

- возможность обмена данными с существующими АСУ ТП цеха.

Экономическая эффективность и надёжность

Быстродействие и многозадачность используемого в САРМДСП оборудования SIEMENS обеспечивает высокое быстродействие регулятора тока и напряжения. Этим достигается устойчивое горение дуги, что значительно уменьшает время плавления шихты и в результате увеличивает производительность печи, а также резко снижает расход электроэнергии.По оценкам технологического персонала сталелитейных цехов, где используются САРМДСП производства ЗАО «УРАЛТЕХМАРКЕТ», среднестатистические показатели работы после внедрения системы значительно превосходят показатели печей с аналогичными регуляторами, например:

- повышение надёжности работы сталеплавильной печи – коэффициент технической готовности печи изменился с 0,72 до 0,9;

- процент брака при выплавке стали снизился с 23 до 7,3% за счёт более точного и оптимального поддержания длины дуги и исключения касания металла электродами;

- увеличение производительности труда вследствие сокращения времени плавки в среднем на 15–18%;

- увеличение стойкости футеровки из-за снижения излучения электрической дуги на стены печи за счёт работы на оптимальной длине дуги.

Заключение

Система автоматического регулирования мощности дуги производства ЗАО «УРАЛТЕХМАРКЕТ» внедряется на дуговых печах различной мощности уже более 15 лет и зарекомендовала себя как надёжное и энергоэффективное оборудование. На данный момент специалистами ЗАО «УРАЛТЕХМАРКЕТ» внедрено более 40 САРМДСП на печах ёмкостью от 1,5 до 25 тонн. На каждом предприятии отмечалось повышение технико-экономических показателей работы печи.В настоящее время на базе этой системы специалисты ЗАО «УРАЛТЕХМАРКЕТ» совместно с учёными Института металлургии УрО РАН ведут разработки в области создания системы оперативного контроля параметров, отображающих текущее состояние процесса плавки. В основе данной системы лежит анализ состояния сплава, шлака и температуры металла в зависимости от параметров постоянной составляющей напряжения дуги в разных периодах плавки. Система даст возможность контролировать распределение электроэнергии по зонам рабочего пространства печи и расплава, тем самым получать подробную информацию о технологическом процессе, а оборудование SIEMENS позволит реализовать данную систему в составе САРМДСП. ●

E-mail: mahnutin.anton@yandex.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!