В различных отраслях машиностроения сохраняет свою актуальность задача нанесения на детали машин коррозионно-стойких, теплозащитных, износостойких и других покрытий. Не менее важной задачей остаётся восстановление геометрических размеров изношенных деталей. Важнейшими свойствами покрытия, как правило, являются прочность его сцепления с поверхностью детали и стабильность качества.

Лучшими свойствами обладают порошковые покрытия, нанесённые газодетонационным методом. Метод состоит в том, что в ствол установки вводится взрывчатая газовая смесь и порошок, затем в стволе инициируется детонация, продукты взрыва нагревают и частично плавят частицы порошка, а также разгоняют их до скорости порядка нескольких сот метров в секунду. Частицы порошка, вылетая из ствола установки (пушки) и попадая на поверхность детали, образуют покрытие. Процесс повторяется несколько раз в секунду. Если напыляемая поверхность имеет размеры, превышающие диаметр ствола, деталь перемещают относительно ствола с помощью манипулятора.

Детонационное напыление: особенности, на правления совершенствования и автоматизации

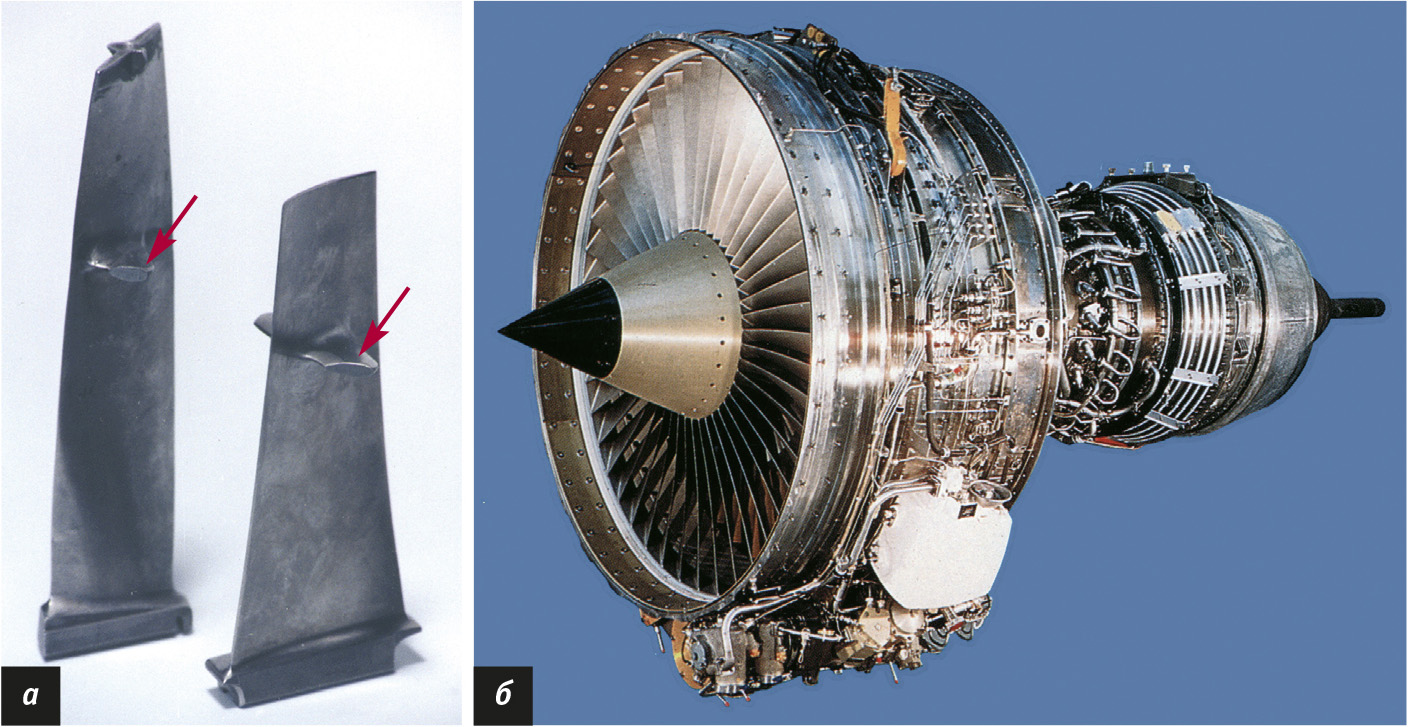

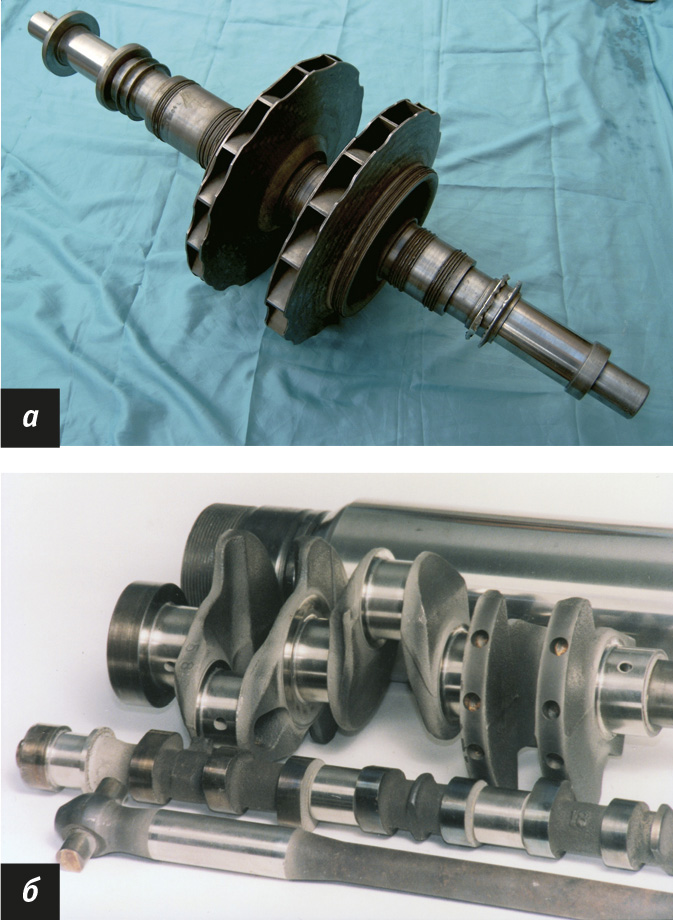

Метод существует около пятидесяти лет. Его развитие было связано в основном с упрощением настройки режимов напыления, повышением стабильности качества покрытия, совершенствованием дозаторов и манипуляторов, обеспечением взрывобезопасности, разработкой средств контроля и автоматизации всего процесса напыления. Область применения детонационного напыления весьма обширна: от упрочнения деталей авиационной техники (рис. 1) до восстановления изношенных деталей машин и механизмов (рис. 2).

Напыляемые порошки имеют размер частиц от 10 до 100 мкм и обладают большой дисперсностью. В дозе порошка, вводимой в ствол, размеры частиц могут отличаться в несколько раз. Для получения качественных покрытий необходимо заполнять ствол взрывчатой смесью переменного химического состава так, чтобы все частицы при вылете из ствола имели по возможности одинаковые энергетические параметры, прежде всего, температуру. Недогретые частицы отскакивают от поверхности детали, а перегретые либо испаряются в стволе установки, либо дробятся под воздействием газового потока, имеющего скорость порядка 1 км/с, либо расплёскиваются при ударе о деталь. Параметры частиц существенно зависят от их начального положения в стволе пушки, поэтому желателен локализованный ввод порошка в ствол. Прочность сцепления покрытия с деталью зависит от соотношения хорошо и плохо закрепившихся частиц.

Процесс напыления многопараметрический, поэтому поиск оптимального режима напыления исключительно экспериментальным путём весьма сложен. Конструкция пушки должна обеспечивать возможность математического (численного) моделирования всех процессов в стволе. Это возможно только тогда, когда известно распределение химического состава взрывчатой смеси вдоль ствола и положение частиц порошка в стволе перед взрывом.

Поскольку напыление в большинстве случаев производится наложением отдельных пятен, образующихся при одном выстреле, то для получения однородного и качественного покрытия очень важно обеспечить равномерное сканирование поверхности обрабатываемой детали синхронно с циклической работой детонационной пушки. Такое сканирование производится специализированным манипулятором, включаемым в состав детонационного комплекса для реализации замкнутого технологического цикла.

Количество выстрелов, производимое пушкой за время эксплуатации, составляет десятки миллионов. В процессе эксплуатации подвижные части пушки и манипулятора изнашиваются, режимы напыления изменяются, возможны отказы в работе механических узлов. Это чревато ухудшением качества покрытия и снижением уровня взрывобезопасности установки. Поэтому необходимы датчики для контроля работы механических устройств.

Для большинства деталей необходимы двухслойные покрытия: тонкий подслой, обеспечивающий высокую адгезию, и основной слой, обеспечивающий эксплуатационные свойства покрытия. Материалы подслоя и основного слоя различны. Для их напыления применяются отличающиеся режимы, которые необходимо оперативно переключать.

Для снижения влияния человеческого фактора также необходима автоматизация процесса.

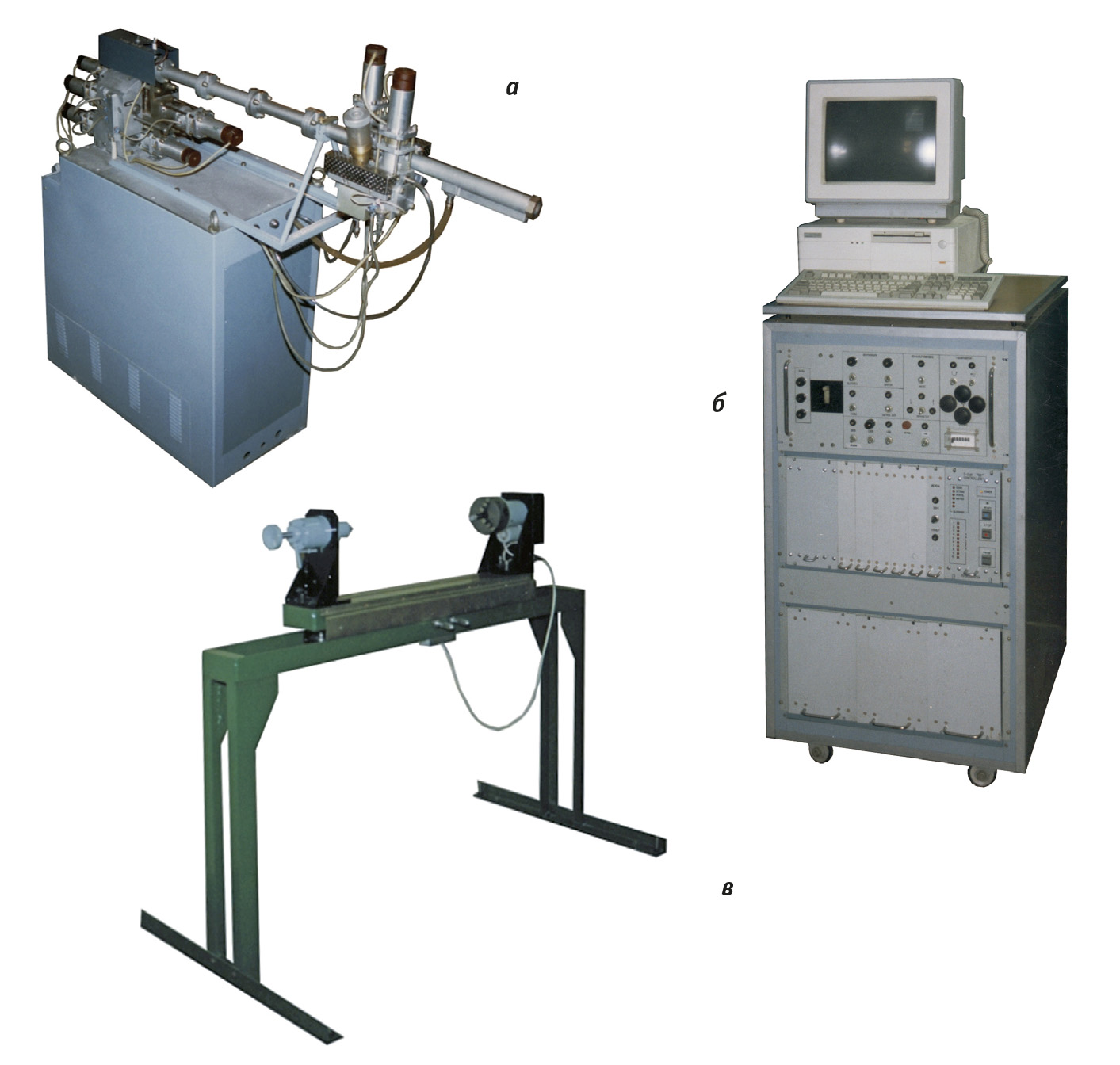

Всеми этими качествами обладает детонационный комплекс «Обь» (рис. 3), разработанный в Институте гидродинамики им. М.А. Лаврентьева.

Детонационный комплекс

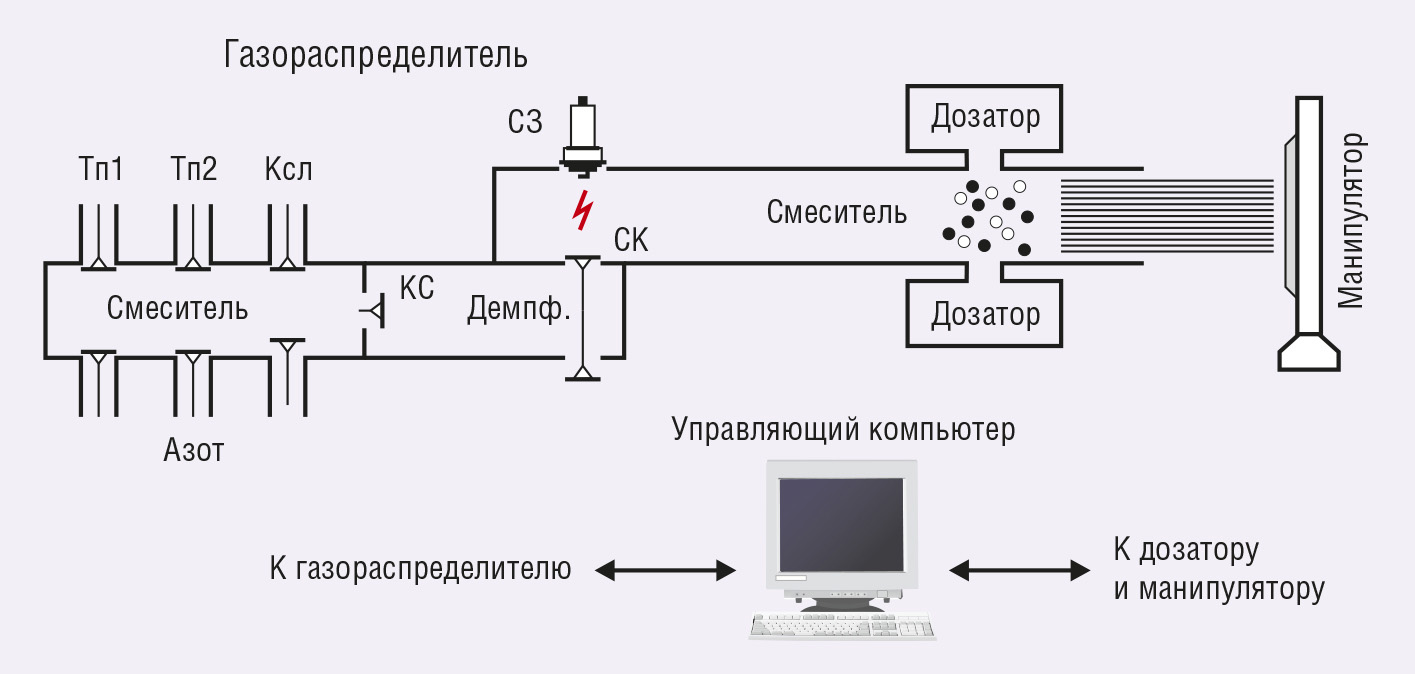

Схема детонационного комплекса представлена на рис. 4.

Условные обозначения:

Тп1 — топливо 1; Тп2 — топливо 2; Ксл — кислород; СЗ — система зажигания; СК — ствольный клапан; КС — клапан смесителя; Демпф. — демпферная камера.

Комплекс управляется компьютером с шиной ISA. Компьютер гальванически развязан с контроллером комплекса посредством оптоэлектронной связи.

Пушка содержит водоохлаждаемый ствол, два порошковых дозатора, систему зажигания, демпферную камеру и систему газопитания. Демпферная камера перед выстрелом продувается азотом, что предотвращает прорыв пламени в смеситель газов при неплотном закрытии ствольного клапана (уплотнение «металл по металлу»).

В качестве рабочих газов используются один или два горючих газа (Тп1, Тп2), кислород (Ксл) и азот. Две топливные магистрали позволяют оперативно менять соотношение топливо/кислород при напылении подслоя и основного слоя. Азот подаётся по трём магистралям. Одна служит для продувки демпферной камеры перед выстрелом и продувки ствола после выстрела, вторая – для разбавления части взрывчатой смеси, третья – для небольшого подъёма давления азота в смесителе на время выстрела, что предотвращает проникновение в смеситель горячих газов из демпферной камеры из-за неплотного закрытия клапана смесителя.

При открытии клапанов газы поступают в смеситель через калиброванные жиклёры. Благодаря стабилизации давления рабочих газов и звуковому характеру истечения газов через жиклёры, расход газов является строго расчётным и постоянным с самого начала истечения. Это позволило не использовать измерители расхода газов, которые выдают искажённую информацию при работе в импульсном режиме.

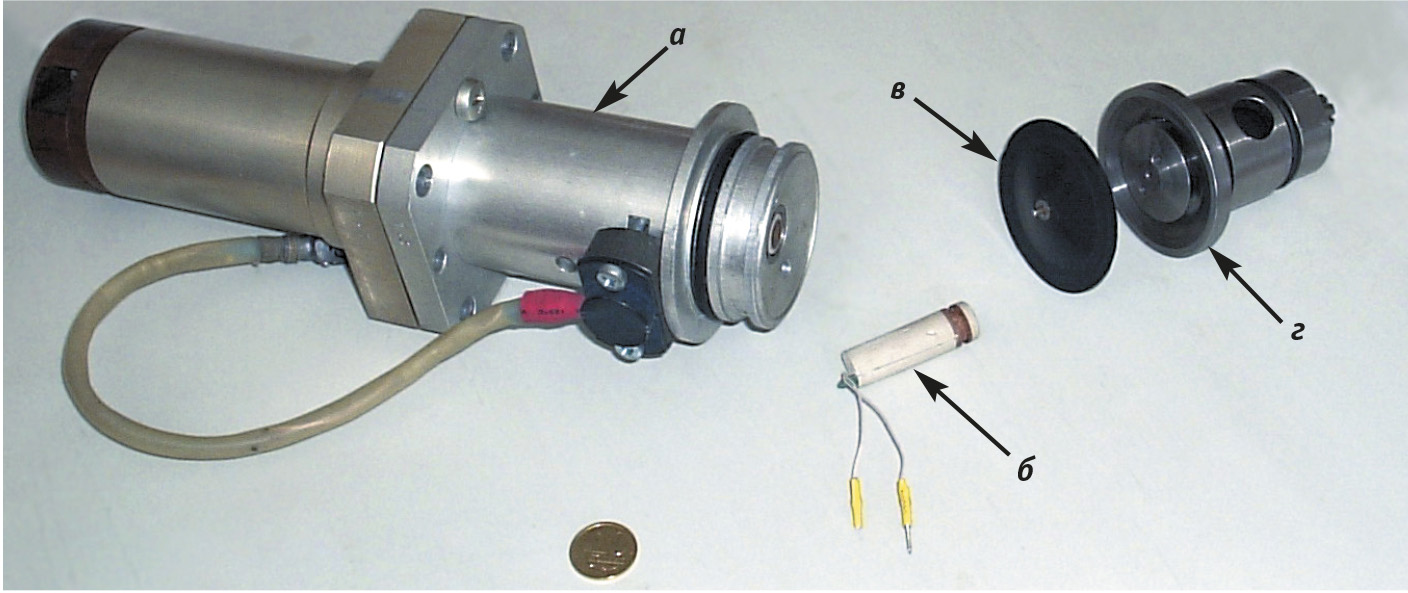

Управляющие устройства

Унифицированным управляющим устройством детонационного комплекса является электромагнитный клапан оригинальной конструкции. В первую очередь, он используется для управления газовыми клапанами в составной композиции (рис. 5), где подаёт давление азота на резиновую мембрану, которая, в свою очередь, открывает подпружиненный исполнительный клапан большого сечения (2 см2) для подачи рабочего газа в смеситель.

Срабатывание исполнительного клапана контролирует малогабаритный бесконтактный датчик (оригинальное устройство собственной разработки). Исполнительный клапан начинает открываться приблизительно через 8 мс после подачи команды на электромагнитный клапан, имеет время полного переключения около 3 мс.

Дозаторы порошка — импульсные, золотникового типа с мерной выемкой на золотнике. Ввод дозы порошка в ствол — пневматический. Перемещение золотника осуществляется с помощью мембраны и идентичного электромагнитного клапана и тоже контролируется бесконтактным датчиком.

Манипуляторы, входящие в комплекс, могут, в зависимости от назначения, различаться размерами, мощностью и числом степеней свободы. Общее у них то, что управляются они приводами на шаговых двигателях, что позволяет легко синхронизовать работу манипулятора и пушки. Применяются либо отечественные двигатели мощностью до 15 Вт, либо зарубежные мощностью до 100 Вт, достаточной для манипулирования деталями массой до 400 кг. Существенно то, что при манипулировании не требуется высокая точность позиционирования (вполне приемлема точность порядка 1 мм), поэтому в приводах используются армированные резиновые зубчатые ремни. Их упругость, как правило, позволяет избежать программирования ускорения манипулятора.

Система управления

Блок-схема, на которой отражены основные устройства и функциональные связи системы управления автоматизированного комплекса, приведена на рис. 6.

Процесс обработки напыляемой детали задаётся программой в управляющем компьютере, который посредством специализированного интерфейса общается с контроллером, связанным с управляющими устройствами комплекса.

Контроллер комплекса служит не только для связи компьютера с исполнительными устройствами, но и для предотвращения опасных ситуаций при сбое компьютера. В этом случае он блокирует компьютер и производит продувку ствола. В свою очередь у управляющих программ имеются средства проверки связи с контроллером и диагностики его неисправностей.

Управляющие программы построены на диалоговом принципе. От технологов и операторов не требуется знания принципов программирования. Обучение технологов разработке новых технологий и операторов правилам эксплуатации детонационного комплекса требует не более недели. Программы дают необходимые подсказки и выводят на экран монитора сообщения об ошибках пользователя.

Основой программного обеспечения является универсальная программа, позволяющая запрограммировать любой безопасный режим напыления и проследить за точностью его исполнения.

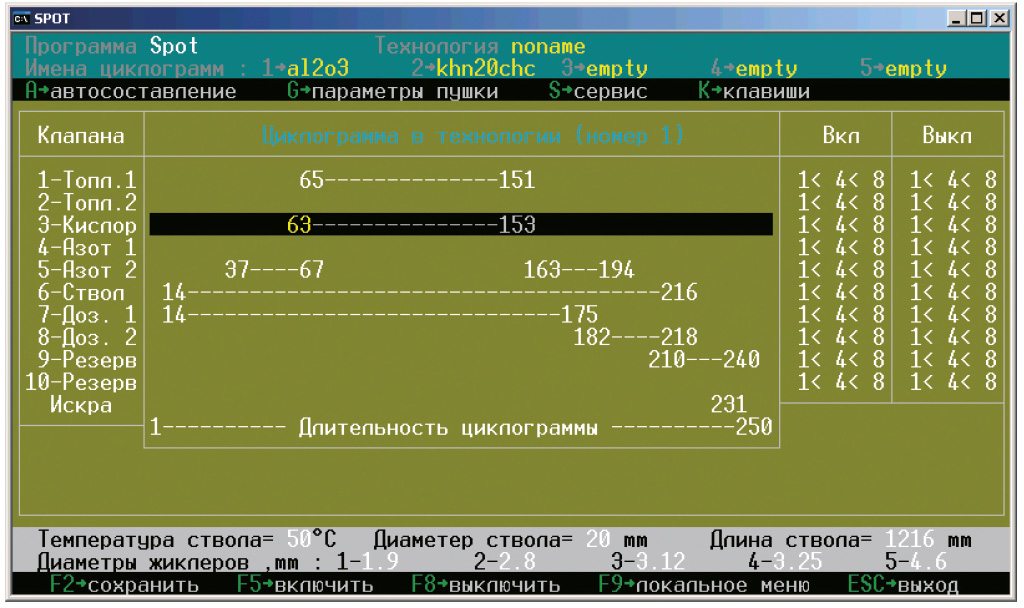

Пушка работает в соответствии с заданными циклограммами (рис. 7), определяющими, в какой момент времени (в миллисекундах) какой из клапанов должен открыться или закрыться, когда должно сработать зажигание смеси. Программа обладает средствами редактирования и запоминания циклограмм, задания точности исполнения, проверки исполнимости и безопасности циклограмм с учётом реального быстродействия клапанов. В случае ошибки на экран выводится подробная информация о ней. Кроме того, в файл циклограммы заносится информация о её назначении, о конфигурации пушки (диаметр и длина ствола, диаметры жиклёров) и другая справочная информация. Имеются средства автоматического составления оптимальных циклограмм, когда задаётся только характер заполнения ствола взрывчатой смесью.

В программе имеются средства тестирования клапанов для определения задержек исполнения и их соответствия допустимым нормам. В соответствии с реальными задержками программа автоматически отдаёт команды на исполнение с соответствующими упреждениями.

При разработке технологии программа запрашивает, когда, по какой циклограмме и сколько выстрелов должна сделать пушка, чтобы нанести тот или иной слой покрытия, какие перемещения при этом должен делать манипулятор. Разработанные технологии запоминаются. Во время напыления программа каждую миллисекунду опрашивает состояние устройств, проверяет их соответствие заданным характеристикам и отдаёт последующие команды пушке и манипулятору. При недопустимых отклонениях от технологического режима напыление прекращается, пушка продувается, а на экран монитора выводится подробная информация о сбое. Процесс напыления не является «слепым»: на экран монитора выводится текущая информация о том, на какой стадии исполнения находится технологическое задание. В случае сбоя после устранения неисправности исполнение технологического задания можно продолжить с места сбоя. Выбор действий, которые хочет произвести технолог или оператор, осуществляется посредством «выпадающих» меню.

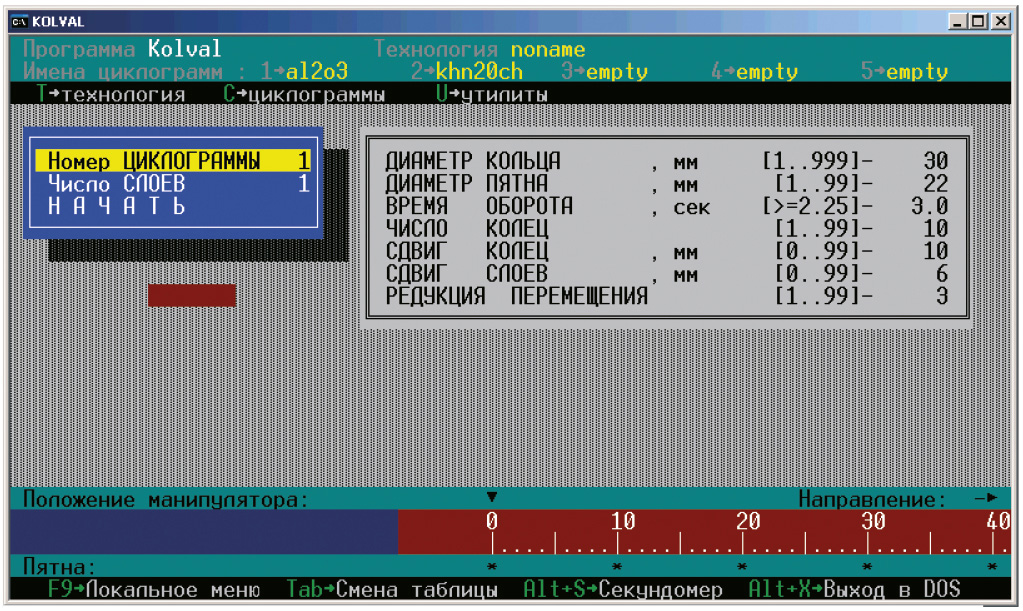

Вследствие универсальности описанной программы разработка технологий с её помощью является делом трудоёмким, что, в первую очередь, определяется необходимостью синхронизации работы пушки и манипулятора. В этой связи был разработан ряд сервисных программ узкого назначения, которые задают технологу или оператору гораздо меньше вопросов. Например, программа Kolval (рис. 8) для напыления валов запрашивает только размеры вала и сколько слоёв по какой циклограмме следует напылить. Согласование работы пушки и манипулятора она делает сама. Аналогично этому программа для напыления плоских фигур лишь просит с помощью курсора выделить на сетке, выведенной на экран, участки поверхности, на которые следует нанести покрытие.

Поскольку распределение газов и порошка в стволе пушки известно, нами была разработана вычислительная программа, позволяющая без проведения эксперимента предсказать и прочность самого покрытия, и прочность его связи с основой. Один вариант рассчитывается примерно за одну минуту. И при выводе на экран информации обо всех подробностях процесса составление циклограмм сильно упрощается. Экспериментальная доводка режимов требуется лишь в случае недостаточной точности термодинамических данных используемых материалов.

Управляющий компьютер

Основу системы управления комплекса составляет блок управления. Блок управления нового поколения построен на базе промышленного компьютера фирмы Advantech (рис. 9) следующей комплектации:

-

IPC-610BP-30ZH – корпус промышленного компьютера высотой 4U с блоком питания ATX PFC мощностью 300 Вт;

-

PCA-6104-0C1 – пассивная кроссплата на 4 слота ISA с разъёмом ATX;

-

PCA-6741L-0CA2 – процессорная плата с шиной ISA, частотой 133 МГц, SDRAM 32 Мбайт, VGA, флэш-диском MD2202-D128;

-

MD2202-D128 – флэш-диск DiskOnChip 2000 (компания M-Systems) ёмкостью 128 Мбайт.

Процессорная плата управляющего компьютера выбрана из соображений обеспечения требуемой производительности и (очень важно!) отсутствия вентилятора для кристалла процессора. Флэш-диск, выполненный в корпусе типа DIP32, установлен прямо на процессорной плате в соответствующем разъёме и содержит операционную систему и управляющие программы. Применяемая операционная система DOS фактически является самой дешёвой из систем реального времени (обычно мы используем лицензионную версию Windows 98 без загрузки графической оболочки). Обновление программного обеспечения производится либо через дискету, либо через внешний флэш-накопитель с интерфейсом USB. Порты процессорной платы для обмена информацией при работе комплекса не используются. Общение с периферийным оборудованием осуществляется через разработанный нами контроллер, который связан с компьютером через шину ISA. Контроллер также содержит блок безопасности, который блокирует работу в случае возникновения опасных ситуаций и гарантирует корректное завершение процесса. В корпус промышленного компьютера также установлены блок питания 24 В (13,5 A), 2 или 3 драйвера шаговых двигателей (тоже собственной разработки), драйверы управляющих электромагнитных клапанов и модуль зажигания.

Практически вся разводка до периферийного оборудования сделана кабелями фирмы Belden.

Применение промышленного компьютера Advantech стимулировало целый ряд прогрессивных решений: переход с трансформаторных источников питания на импульсные, переработку драйверов клапанов и шаговых двигателей с использованием современных комплектующих и разработку принципиально нового контроллера на ПЛИС Altera. Эти решения позволили «упаковать» весь блок управления в корпус формата 19 дюймов высотой 4U, уменьшив его габариты более чем на порядок (сравните рис. 3 б и рис. 9).

Заключение

Уже более чем 10-летний опыт эксплуатации последней модификации детонационного комплекса показал его высокую надёжность. Несколько десятков таких комплексов работают на предприятиях России: на Уфимском моторостроительном производственном объединении, Пермском моторном заводе, Савёловском вагоноремонтном заводе, в небольших авторемонтных фирмах Новосибирска, Сургута, Сузуна, Междуреченска. Такие же комплексы применяются и за рубежом: на Украине (г. Харьков), в Узбекистане (г. Самарканд), Китае (гг. Пекин и Шеньян) и Южной Корее (г. Поханг). Насколько нам известно, аналогов компьютеризированному комплексу «Обь» по уровню автоматизации и стабильности процесса напыления нет ни в России, ни за рубежом.

В настоящее время в Перми на ОАО «Галоген» проходит промышленные испытания первый образец оборудования, в котором система управления комплекса создана на базе промышленного компьютера фирмы Advantech с контроллером на основе ПЛИС Altera.

В мире существует насторожённое отношение к взрывным технологиям. Однако автоматизация, увеличение безопасности работы, стабильности качества производимой продукции и снижение требований к квалификации обслуживающего персонала должны привести к расширению областей применения детонационных установок. ●

Авторы — сотрудники Института гидродинамики им. М.А. Лаврентьева Сибирского отделения Российской академии наук

Телефон: (383) 333-0003

Факс: (383) 330-4851

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!