Введение

Предприятие ЗАО «Электроизолит» (г. Хотьково Московской области) является одним из ведущих производителей электроизоляционных материалов в России. В состав основного технологического оборудования предприятия входят вертикальные и горизонтальные пропиточные машины. Программно-технический комплекс (ПТК) пропиточной машины предназначен для высокоточного непрерывного контроля и управления процессом пропитки полимерными смолами, сушки и последующей нарезки на листы заданной длины рулонных стеклонаполнителей с целью придания им физико-механических и технологических свойств, необходимых для получения электроизоляционных стеклопластиков. Началу работ по модернизации пропиточных машин предшествовали предварительный анализ технологического процесса изготовления стеклотекстолита и выявление недостатков и проблем в работе пропиточных машин ЛЭСТ-1200. Главная задача модернизации заключалась в достижении значительного экономического эффекта за счёт внедрения современных средств автоматизации и новых технологических решений. В связи с этим требовалось обеспечить стабильно высокое качество выпускаемой продукции, повышение производительности, гибкое и чёткое отслеживание требований рынка с целью максимального удовлетворения требований заказчика.

Внешний вид пропиточной машины показан на рис. 1. ЛЭСТ-1200 вертикальная – это конструктивно сложная машина. Как объект автоматизации она характеризуется дискретно-непрерывным функционированием и взрывопожароопасностью. Особенностью пропиточной машины является значительное многообразие выпускаемой продукции и полуфабрикатов, а следовательно, и технологических процессов. С точки зрения автоматизации все тепловые и химические процессы инерционны. Основное технологическое оборудование размещено во взрывоопасной зоне. Старая система контроля и управления технологическими параметрами ЛЭСТ-1200 была построена на схемах релейной автоматики и приборах типа КСП-3, КСП-2 и не выдерживала никакой критики. Работы по модернизации пропиточных машин ЛЭСТ-1200 на ЗАО «Электроизолит» были завершены в 2006 году. За прошедший период накоплен достаточный опыт эксплуатации АСУ ТП двух пропиточных машин, и сегодня уже можно делать выводы об успешности данного проекта, выполненного, кстати, в условиях значительного ограничения финансовых средств, что крайне актуально в нынешних условиях глобального кризиса.

Принцип работы машины и её составных частей

В течение всего времени пропитки и сушки необходимо поддерживать заданные значения температур в восьми зонах сушильной камеры пропиточной машины, температуру и вязкость пропиточного состава (лака), а также натяжение и скорость протяжки полотна. Значения температуры и скорости зависят от типа выбранного технологического режима. Нагрев сушильной камеры осуществляется путём подачи теплоносителя в калориферы. В качестве теплоносителя применяется синтетическое масло, нагретое до температуры 250-290°C. Перенастройка значений температур, скорости протяжки, вязкости лака производится по указанию технолога методом задания уставок. Под уставкой понимается требуемое значение технологического параметра, которое необходимо обеспечить. В течение всего технологического процесса регулирование температурных параметров, вязкости лака и скорости протяжки полотна осуществляется автоматически.

Первой операцией при запуске пропиточной машины является заправка полотна через лентопротяжный тракт. Работа выполняется в ручном режиме с местных пультов управления. Далее запускается система вентиляции, выставляются требуемый по технологическому регламенту расход воздуха и значение температуры воздуха в сушильной камере (tуставки). По достижении заданной температуры (прогрева камеры) технолог задаёт уставку скорости движения полотна и нажимает кнопку «Пуск привода». По тепловому режиму камера разбита на две ветви (восходящая и нисходящая). Каждая ветвь разбита на четыре секции, которые соответствуют этажам сушильной камеры. Для охлаждения перевалочных валков подаётся охлаждённая вода, на валках предусмотрен обдув полотна воздухом. Для поддержания температуры пропиточного раствора в «рубашку» ванны и «рубашку» ёмкости подаётся нагретая вода. Температура лака в ёмкости регулируется расходом воды. Для сварки концов соединяемых рулонов стеклоткани предусмотрено сварочное устройство. В зависимости от температуры в шахте, скорости протяжки полотна, толщины ткани и количества нанесённого лака испаряется различное количество растворителя. Отсос воздуха из камеры осуществляется по специальным коробам. Работа вентиляторов контролируется датчиками потока воздуха. В пропиточной машине установлены датчики газосигнализаторов довзрывных концентраций паровоздушных смесей. Точки установки датчиков определены технологической схемой машины.

Реализация проекта

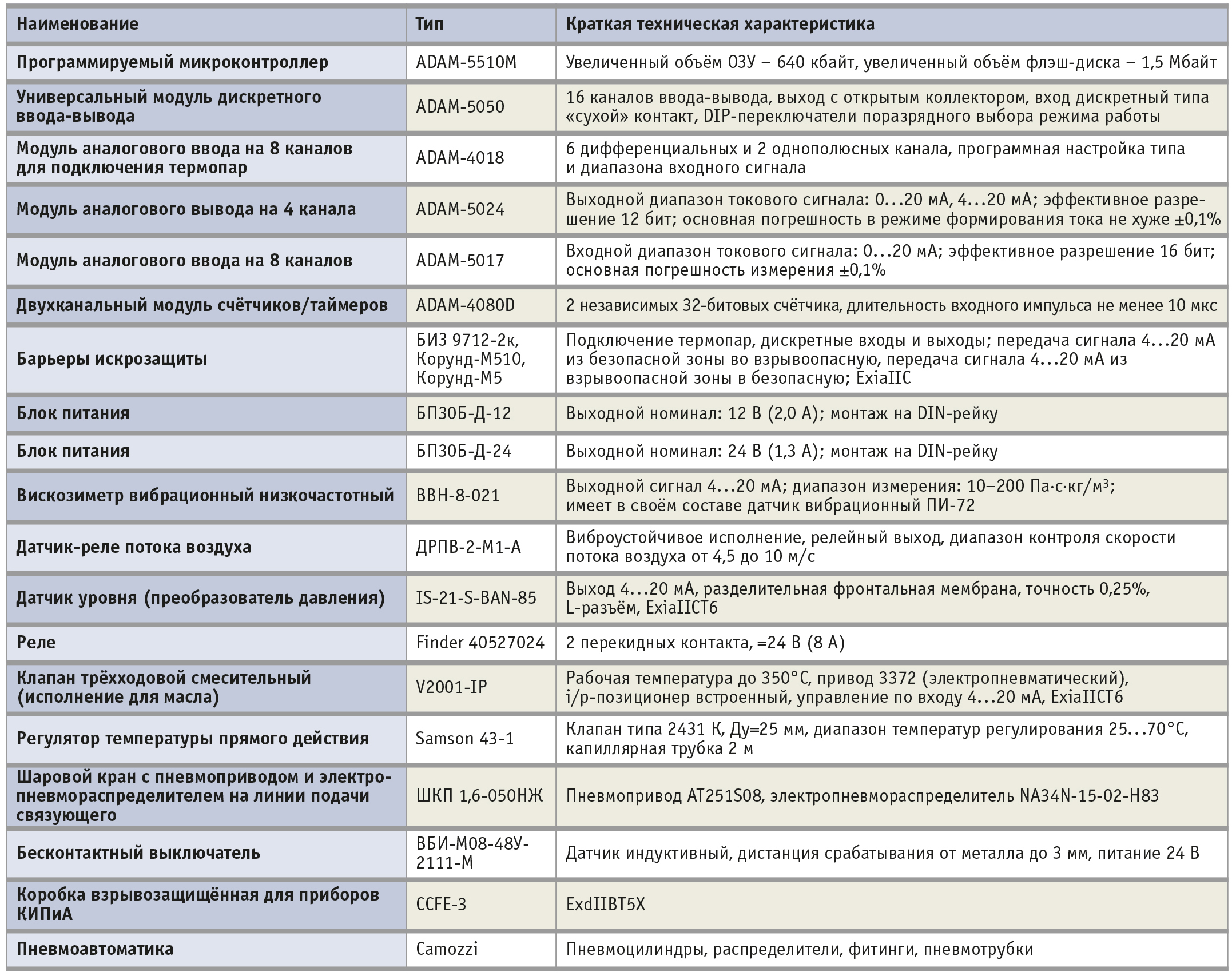

Важнейшей составляющей решения поставленной задачи был правильный выбор аппаратной базы реализации проекта. Для построения ПТК были применены комплектующие, указанные в табл. 1.

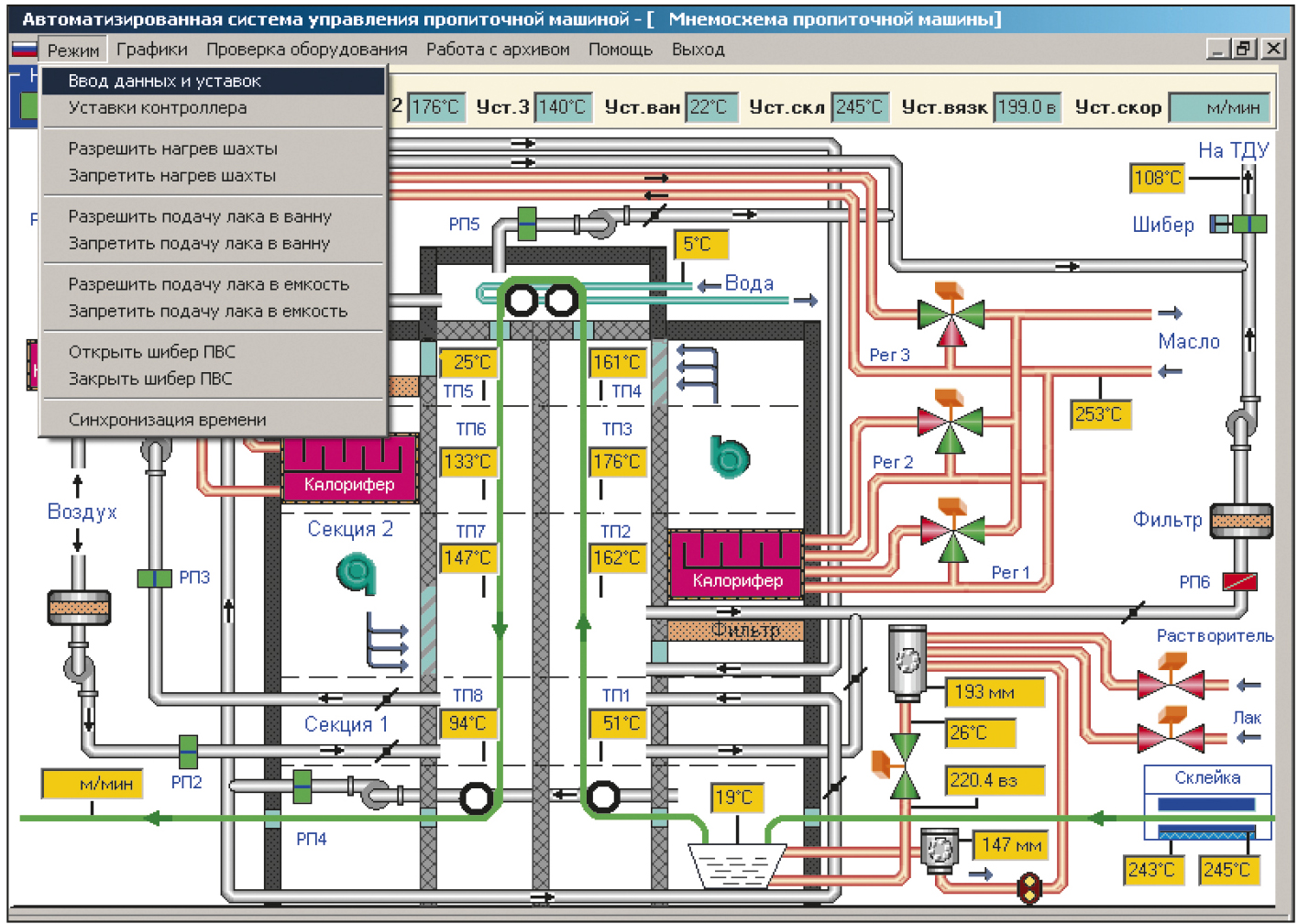

Как видно из таблицы, в проекте используются изделия как известных брендов, что в принципе создаёт фундамент высокого качества ПТК, так и продукция фирм малоизвестных, но с хорошей конструкторской и производственной базой. Проект был выполнен ведущими сотрудниками нашего предприятия. Так как мнемосхема пропиточной машины не является сложной с точки зрения графики, было принято решение отказаться от приобретения каких-либо дорогостоящих SCADA-систем. Всё программное обеспечение написано на языках С++ и Borland Delphi. Мнемосхема пропиточной машины приведена на рис. 2.

Построение системы АСУ ТП

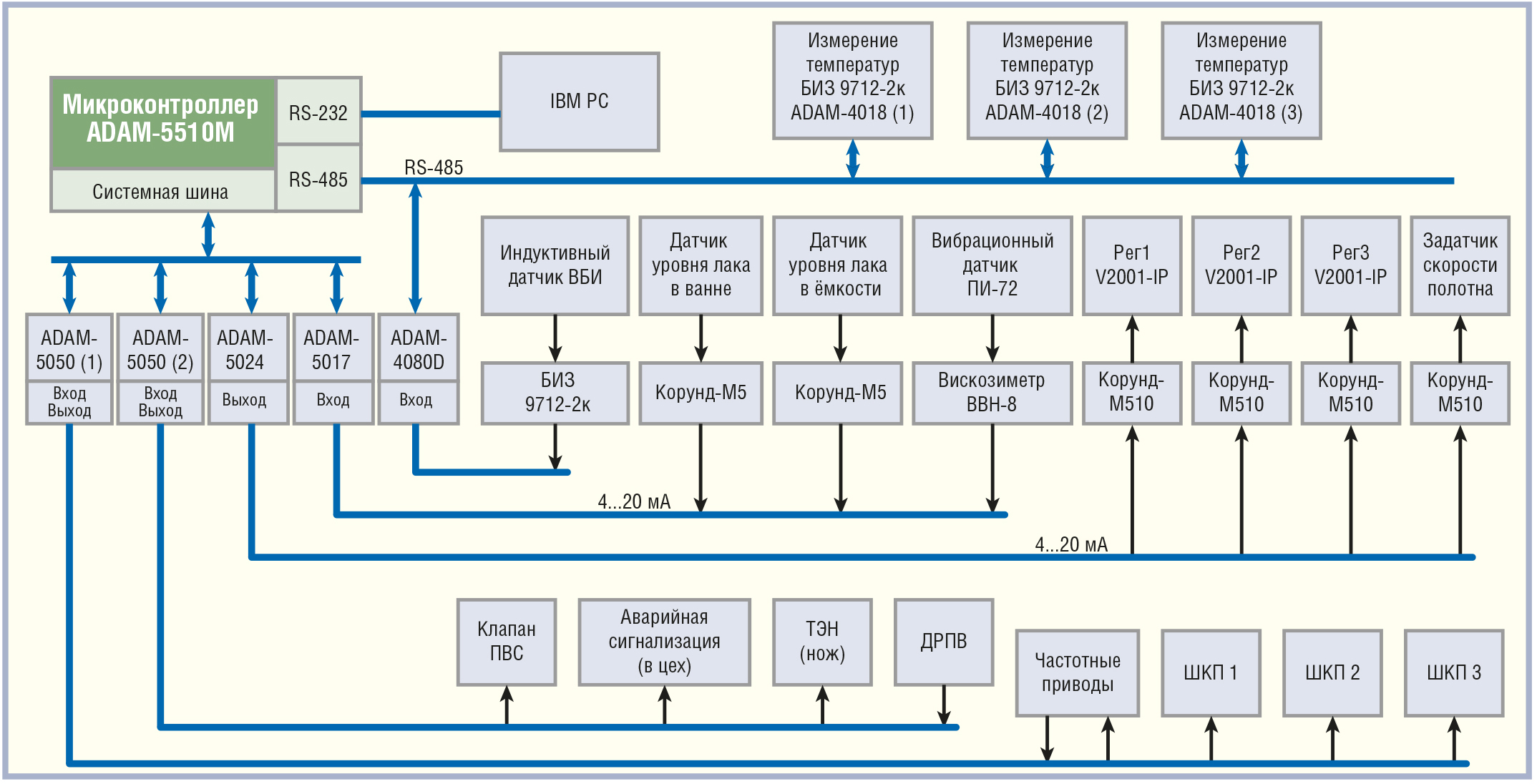

АСУ ТП является многоточечной и распределённой и имеет трёхуровневую структуру. На рис. 3 приведена структурная схема АСУ ТП пропиточной машины.

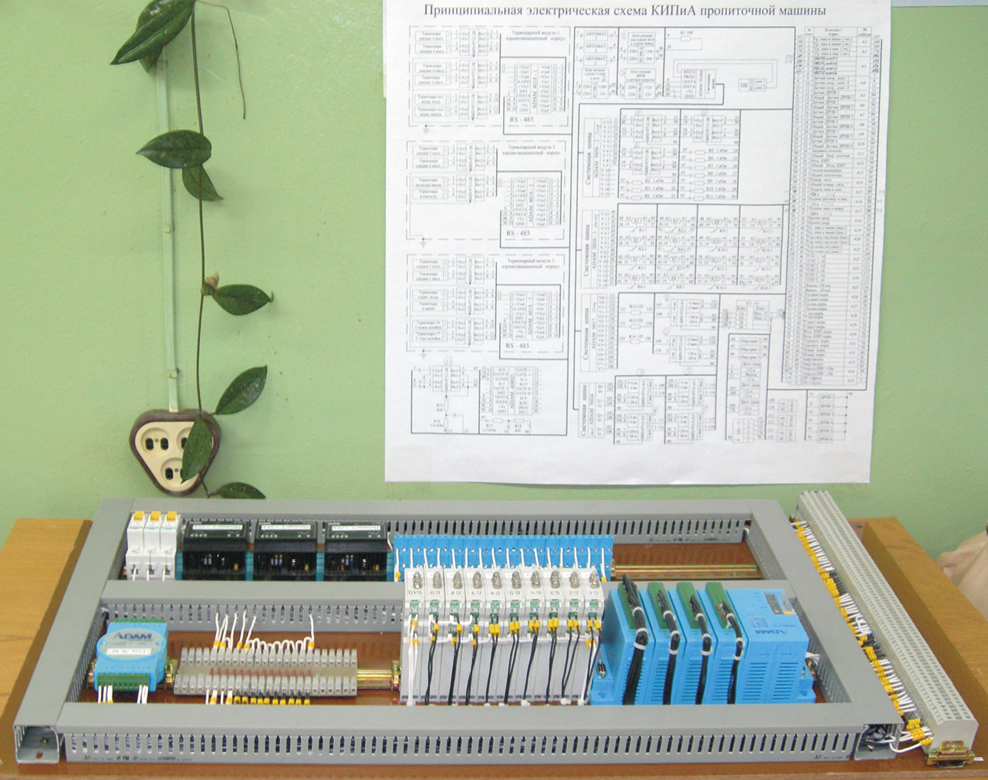

Из неё достаточно ясно видны архитектура решения и связи между основными компонентами. Шкаф автоматики вмещает в себя основную монтажную панель с микроконтроллером ADAM-5510М, модулями ADAM-5050 (2 шт.), ADAM-5024, ADAM-5017, а также модулем ADAM-4080D, барьерами взрывозащиты, блоками питания и реле. Микроконтроллер и модули серий ADAM-50xx и ADAM-40xx являются продукцией компании Advantech. В шкафу также размещён вискозиметр ВВН-8. На рис. 4 показана собранная основная панель с микроконтроллером ADAM-5510М перед установкой в шкаф автоматики. Была выполнена автономная стендовая наладка комплекса, что позволило значительно сократить сроки наладки ПТК на объекте.

Оборудование, расположенное во взрывоопасной зоне

Измерение температурных параметров

Измерение температуры осуществляется при помощи термопреобразователей сопротивления (термопар). Имевшийся набор термопар ХК обеспечивает требуемые измерения текущих значений температур. В качестве базовых устройств контроля температуры использованы модули удалённого сбора и обработки данных ADAM-4018. Барьеры искрозащиты БИЗ 9712-2к (ExiaIIC) обеспечивают необходимую взрывозащиту при подключении термопар. Модули ADAM-4018 и БИЗ 9712-2к установлены во взрывозащищённые корпуса CCFE-3 (ExdIIBT5X) фирмы Cortem S.p.A. в непосредственной близости от термопар. Длина компенсационных кабелей подключения термопар к модулю ADAM-4018 не превышает 18 метров. Построенная система сбора данных имеет интерфейс RS-485 и подключается к удалённому локальному контроллеру ADAM-5510М. Каждый модуль ADAM-4018 откликается на свой идентификационный номер величиной измеренного сигнала. Всего установлено три модуля ADAM-4018 и подключено 16 термопар:

-

8 термопар контроля температур в шахте пропиточной машины (ТП1 – ТП8);

-

термопара контроля температуры теплоносителя (масла) на входе в машину;

-

2 термопары контроля температуры охлаждающей воды (на входе и выходе с валов);

-

термопара контроля температуры тэна склейки полотна;

-

термопара контроля температуры ножа;

-

термопара контроля температуры лака в ванне;

-

термопара контроля температуры лака в промежуточной ёмкости;

-

термопара контроля температуры горячей воды (нагрев лака в ванне и ёмкости).

В шахте пропиточной машины оставлено восемь старых работоспособных местных показывающих газовых термометров ТГП-100 (0–400°C), которые позволяют рабочему осуществлять оценку температурного режима пропитки. Данные приборы являются автономными и в систему автоматики не входят.

Измерение и регулирование уровня лака в ёмкости и ванне

Пропиточный лак подаётся в промежуточную ёмкость по трубопроводу. Ёмкость оснащена мешалкой с электроприводом. Предусматривается постоянное перемешивание лака в ёмкости. При измерении уровня возможно налипание и кристаллизация лака на чувствительном элементе датчика, однако эта проблема была успешно решена. В качестве датчика уровня применён взрывозащищённый преобразователь давления IS-21-S-BAN-85 (ExiaIICT6) с разделительной фронтальной мембраной фирмы WIKA. Преобразователь конструктивно состоит из входного штуцера, корпуса и электронного блока. Входной штуцер выполнен из нержавеющей стали. Преобразователь представляет собой одноканальное средство измерения. Он обеспечивает преобразование давления жидкостей в аналоговый сигнал постоянного тока 4…20 мА. В процессе эксплуатации данный тип датчиков зарекомендовал себя очень хорошо.

Схема регулирования уровня лака включает в свой состав три шаровых крана, что видно по мнемосхеме машины (рис. 2, правый нижний угол). На трубопроводе подачи лака в ёмкость установлен шаровой кран ШКП 1. Открытие или закрытие крана определяется алгоритмом работы. В процессе пропитки лак самотёком через фильтр поступает в ванну, перетекая в резервуар насоса рециркуляции лака. При достижении максимального (не аварийного!) уровня насос включается, а при минимальном уровне выключается. На линии поступления лака в ванну установлен шаровой кран ШКП 3, выполняющий функцию отсечки. На входе в ёмкость трубопровода растворителя установлен шаровой кран ШКП 2. Его назначение – регулирование вязкости лака в процессе пропитки методом дозирования растворителя.

Управление шаровыми кранами

Краны шаровые ШКП 1,6-050НЖ производства ЗАО «НПП Автоматика» (г. Владимир) применены в качестве запорных устройств на трубопроводах подачи лака и растворителя (рис. 5).

Переключение крана из положения «открыто» в положение «закрыто» и обратно производится без остановки в промежуточном положении. Кран оснащён пневмоприводом с возвратной пружиной. Исполнение крана – нормально закрытый (НЗ). Элементом управления является пневмораспределитель с катушкой управления NA34N-15-02-H83 (Camozzi). Шаровой кран открывается при подаче управляющего сигнала 24 В пост. тока.

Измерение вязкости

Для измерения вязкости применён вискозиметр вибрационный низкочастотный ВВН-8 фирмы ОАО «Автоматика» (г. Воронеж). Вискозиметр состоит из электронного блока БЭ-63, служащего для возбуждения резонансных колебаний, постоянных по величине амплитуды, и формирования выходных электрических сигналов, пропорциональных вязкости анализируемой жидкости, а также из измерительного преобразователя ПИ-72, служащего для преобразования электрических колебаний автогенератора в механические колебания вибратора и обратно. Вискозиметр имеет выходной электрический сигнал 4...20 мА. ПИ-72 имеет маркировку взрывозащиты OExiaIICТ6 в комплекте ВВН-8 и устанавливается во взрывоопасных зонах. Сигнал 4...20 мА подаётся на модуль ADAM-5017.

Регулирование температуры в шахте пропиточной машины

Регулирование температуры в шахте пропиточной машины осуществляется исходя из заданного значения температуры и текущих температур в шахте пропиточной машины. В качестве исполнительного механизма регулирования расхода теплоносителя, проходящего через калорифер пропиточной машины, применён трёхходовой смесительный клапан V2001-IP фирмы Samson во взрывозащищённом исполнении (ExiaIICT6). Вычисленное значение величины управляющего сигнала в диапазоне 4...20 мА с модуля ADAM-5024 выдаётся на i/p-позиционер клапана. Всего на машине установлено три смесительных клапана (на мнемосхеме рис. 2 это Рег1, Рег2, Рег3).

Регулирование температуры лака в ванне и в ёмкости

В оборудовании пропиточной машины заложена возможность подогрева лака как в ванне, так и в ёмкости. Контроль температуры лака в ёмкости и в ванне осуществляется при помощи термопар ХК. Полученные данные обрабатываются микроконтроллером ADAM-5510M, и по результату вычислений вырабатывается управляющий сигнал включения или отключения нагрева воды. Циркуляция воды обеспечивается насосом. Требуемой величиной (уставкой) является температура лака в ванне. Система автоматики регулирует температуру воды в зависимости от температуры лака в ванне.

Нагретая вода поступает и в «рубашку» промежуточной ёмкости. В контуре циркуляции горячей воды промежуточной ёмкости установлен клапан прямого действия. Таким образом, регулирование температуры лака в промежуточной ёмкости осуществляется расходом горячей воды. Так же как и до модернизации, применён регулятор температуры прямого действия, являющийся более дешёвым вариантом по сравнению с регулятором взрывозащищённого исполнения. Нами установлен достаточно надёжный регулятор типа 43-1 фирмы Samson. Клапан закрывается при повышении температуры. Капилляр датчика температуры устанавливается в «карман» ёмкости. Уставка по температуре задаётся на задатчике регулятора. Так как теплоотдача ванны значительно выше, чем теплоотдача ёмкости, и при этом очень важно не допустить перегрева лака, то регулятор 43-1 работает на закрывание протока горячей воды.

Регулирование температуры сварочного ножа

Узел склейки полотна оснащён электронагревателем. В стол склейки вмонтированы две термопары. Одна термопара осуществляет контроль температуры сварочного ножа, а вторая – тэна. Регулирование температуры сварочного ножа осуществляется по закону ПИД. Длина рулона стеклоткани составляет примерно 2000 метров, следовательно, процесс склейки полотна повторяется с соответствующей периодичностью.

Измерение линейной скорости протяжки полотна

С оси вала вращение через шестерёнку передаётся на механизм-редуктор, на котором установлен датчик индукционный типа ВБИ. При вращении вала на выходе ВБИ вырабатывается импульсный сигнал. После обработки сигнала модулем счётчика ADAM-4080D информация текстовой строкой протокола ASCII передаётся по двухпроводному интерфейсу RS-485. Количество импульсов обрабатывается в микроконтроллере ADAM-5510M. Линейная скорость протяжки полотна определяется как функция скорости вращения приводного вала, коэффициента редукции, количества импульсов и расчётного коэффициента, учитывающего эффект проскальзывания полотна. Требуемая величина скорости протяжки полотна в виде токового сигнала в диапазоне 4...20 мА с модуля ADAM-5024 выдаётся в схему частотного регулирования скорости вращения валов (задатчик скорости полотна).

Контроль протока воздуха в воздуховодах

В ЛЭСТ-1200 применяется датчик-реле потока воздуха ДРПВ-2-М1-А, предназначенный для контроля скорости потока в воздуховодах. Датчик обеспечивает выдачу электрического сигнала в цепи сигнализации и управления при несоответствии скорости потока воздуха минимальному установленному значению. Датчики-реле относятся к индикаторным устройствам и не подлежат метрологической аттестации и поверке. Было принято решение использовать ДРПВ-2-М1-А и в модернизированном варианте машины. Следует отметить, что в процессе эксплуатации из всего применённого оборудования только датчики ДРПВ требуют значительных затрат времени на обслуживание и наладку.

Оборудование, расположенное вне взрывоопасной зоны

Контроллер и другие необходимые аппаратные средства системы расположены в шкафу.

Автоматизированное рабочее место технолога реализовано на базе IBM PC совместимого компьютера. Обмен информацией между ним и программируемым логическим контроллером ADAM-5510М обеспечивается по интерфейсу RS-232. Требования к ресурсам персонального компьютера минимальны и ограничиваются операционной системой Windows. Противодействие некорректным действиям оператора осуществляется на уровне программного обеспечения компьютера. На компьютер возложены функции организации человеко-машинного интерфейса и архивирования всех технологических параметров.

Работа с программой «АСУ ПМ»

При разработке программного обеспечения «АСУ ПМ» (АСУ пропиточной машины) был спроектирован интуитивно понятный интерфейс для технологического персонала. После запуска программы на экране появляется главное окно с меню и элементами отображения информации (рис. 2). Меню состоит из опций «Режим», «Графики», «Проверка оборудования», «Работа с архивом», «Помощь», «Выход». Элементами отображения являются поля для вывода значений уставок и текущих параметров, а также графические объекты, изменяющие свой цвет в зависимости от состояния. Снизу в окне размещается поле для вывода сообщений. Так, при появлении сообщений об ошибках или нарушении связи с контроллером даётся подробное указание о действиях по проверке корректности состояния АСУ ТП (все ли данные правильно заданы и введены, включено ли питание контроллера). При выборе опции «Режимы» появляется субменю с опциями «Ввод данных и уставок», «Уставки контроллера», «Разрешить нагрев шахты», «Запретить нагрев шахты», «Разрешить подачу лака в ванну», «Запретить подачу лака в ванну», «Открыть шибер ПВС» (ПВС – паровоздушные смеси), «Закрыть шибер ПВС», «Синхронизация времени». При выборе опции «Ввод данных и уставок» на экране появится окно с заголовком «Ввод исходных материалов и уставок». Окно имеет поля для ввода данных и две кнопки: «Передача контроллеру» и «Выход». При нормальном получении команды контроллером появится сообщение «Передача команды контроллеру выполнена». Если команда контроллером не получена, то появится сообщение «Передача команды контроллеру не выполнена».

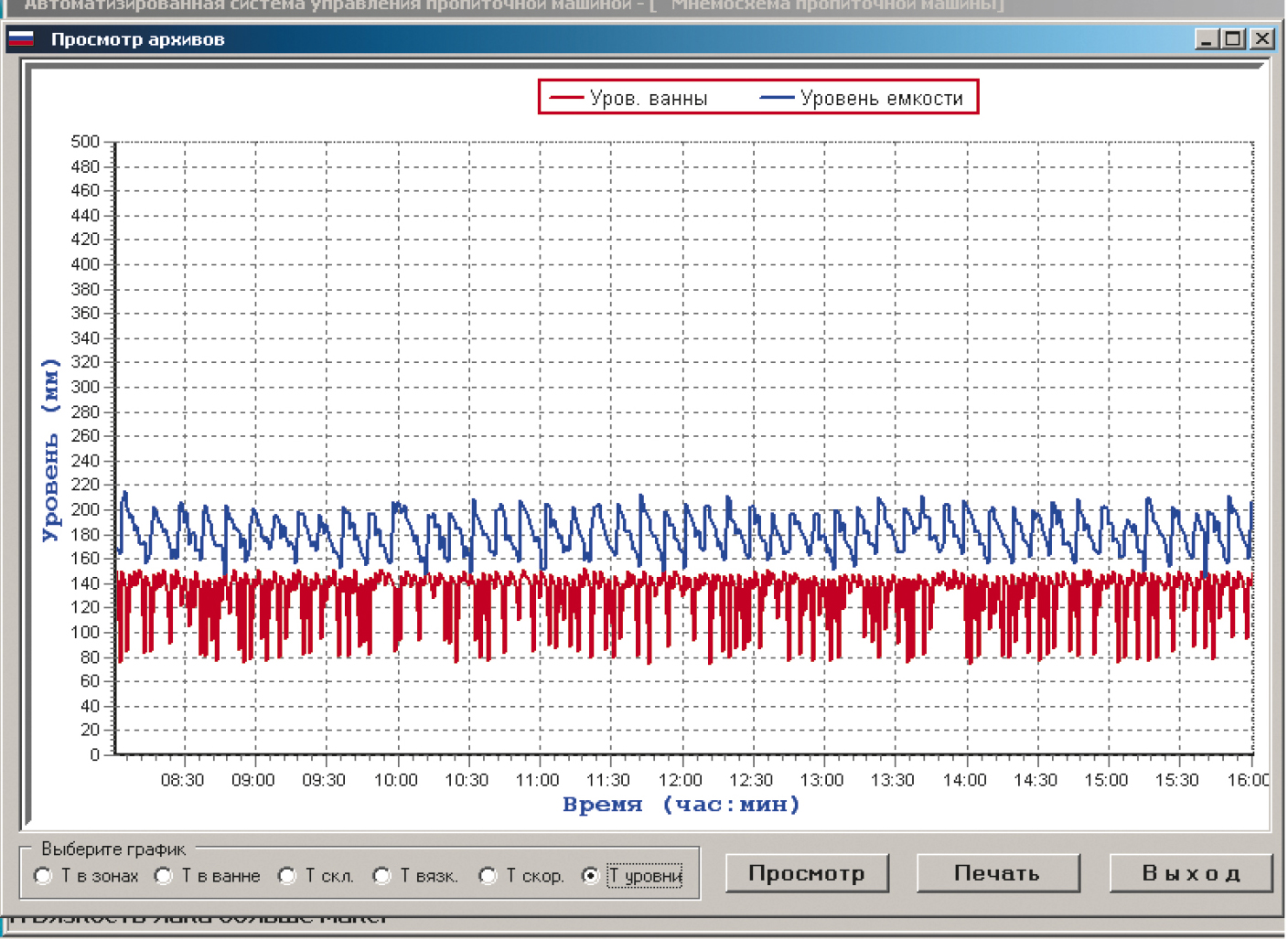

При выборе опции «Графики» появляется субменю с опциями «Температуры в зонах шахты», «Температуры лака в ванне, в ёмк., температура воды», «Температуры тэна и ножа склейки», «Вязкость лака», «Скорость полотна», «Уровни в ванне и емкости».

Опция «Проверка оборудования» используется специалистами по обслуживанию ПКТ.

При каждом запуске программы формируется имя архивного файла, в который записываются все технологические параметры. Пример формата имени такого файла – «M1_ 8.37_ 8.12.2006.arh», где поля имеют следующее соответствие: M1 – машина № 1, 8.37 – время, 8.12.2006 – дата. При выборе опции «Работа с архивом» на экране появится окно для работы с архивными файлами. Окно имеет три кнопки: «Просмотр», «Печать» и «Выход». При нажатии кнопки «Просмотр» появится стандартное окно для выбора имени файла. Нужно выделить требуемый файл и нажать кнопку «Открыть», после чего на экране отображается соответствующий график (рис. 6).

Для отмены выбора файла нужно нажать кнопку «Отмена». Для просмотра нужного графика в нижнем левом углу экрана в поле «Выберите график» устанавливается переключатель выбора параметров, при этом на экране отображается график переменных в соответствующих координатах (температура – время, уровень – время, вязкость – время). При нажатии кнопки «Печать» появится стандартное окно для печати. После выбора формата страницы и принтера и нажатия на кнопку «ОК» будет напечатан график. Для отмены печати нужно нажать кнопку «Отмена». При нажатии кнопки «Выход» происходит возврат к предыдущему окну.

Для персонала, знакомого с технологическим процессом пропиточной машины, освоение работы с программой «АСУ ПМ» занимает совсем немного времени.

Пневмоавтоматика

В составе КИПиА пропиточной машины широко применены средства пневмоавтоматики. Известно, что пневмопривод позволяет наиболее простым способом получить линейное перемещение, высокое быстродействие, большие удельные усилия, а также обеспечить нечувствительность к перегрузкам. Кроме того, пневмоавтоматика является средством взрывобезопасного применения, так как в большинстве случаев не использует электрические сигналы. Вся система пневмоавтоматики пропиточной машины построена на элементах фирмы Camozzi (Италия). Входными и выходными устройствами пропиточной машины являются пиноли размотки и намотки. Внешний вид машины со стороны пиноли размотки и магазина запаса представлен на рис. 7.

На стойке пиноли расположены кнопочные посты управления поворотом карусели, а также пневмораспределители управления включением пинолей. Закрепление рулона осуществляется осевым перемещением пинолей посредством пневмоцилиндра и маховика. Контроль обрыва полотна производится при помощи концевиков с пружинным возвратом. В технологической схеме машины имеются магазин запаса и тормоз накопителя, которые предназначены для обеспечения соединения рулонов без остановки лентопротяжного тракта. Вместимость накопителя можно менять, останавливая каретку в любом месте её движения с помощью колодочных тормозов с пневмоприводом. Тормоз накопителя входит в систему пневматики магазина запаса. Конец ткани уходящего рулона прижимается (фиксируется) на столе для выполнения операции по сварке полотна с новым рулоном. Регулирование величины перемещения штока цилиндров производится с помощью пневматического путевого выключателя. Для регулирования скорости движения штока пневмоцилиндров используется дроссель регулируемый. Конструктивно стол для сварки концов стеклонаполнителя выполнен в виде перемещающейся плиты с прямоугольным отверстием для прохода верхней прижимной плиты. Плита установлена на двух пневмоцилиндрах, перемещающих её в горизонтальной плоскости. На плите закреплено устройство для прижима конца законченного рулона. Нож выполнен в виде балки, имеющей на поверхности прижима эластичную облицовку. Прижим осуществляется посредством двух пневмоцилиндров, закреплённых на станине устройства соединения. Управление устройством производится кнопками с местного пульта. Сварка полотна происходит при одновременном нажатии двумя руками двух удалённых друг от друга кнопок «Вперёд», что позволяет уберечь рабочего от травм при выполнении данной технологической операции. Устройство центрирования обеспечивает поддержание положения края полотна материала, движущегося по лентопротяжному тракту, в заранее заданном положении. Датчик кромки состоит из приёмного и подающего сопел, между которыми проходит край полотна материала. При его смещении вырабатывается управляющее воздействие на пневматический цилиндр («тандем») с гидрокомпенсатором, который перемещает вал устройства центрирования. Принцип действия устройства основан на применении следящей системы с обратной связью. Пропитка ткани осуществляется в пропиточной ванне с системой дозирующих валов. Приводом перемещения рамы подъёмного устройства служит пневмоцилиндр. Предусмотрена регулировка высоты подъёма ванны, которая фиксируется винтовым упором (ограничителем). Прижимной вал обеспечивает транспортировку ткани с заданной силой натяжения. Вал установлен перед пинолью намотки. Прижимной вал входит в систему тянуще-охлаждающих валков. Для создания большего тянущего усилия конструкцией предусмотрена возможность прижима материала к поверхности одного из валков обрезиненным роликом. Прижим ролика осуществляется пневмоцилиндрами посредством рычагов.

Станок поперечной резки (рис. 8) представляет собой отдельный механизм и предназначен для нарезки пропитанного и высушенного материала на листы заданной длины и укладки их в стопу. При необходимости намотки пропитанного полотна в рулоны полотно заправляется в пиноль намотки и станок поперечной резки не включается. Конструкция пиноли намотки точно повторяет конструкцию пиноли размотки.

Удаление ПВС на утилизацию осуществляется по специальным коробам. Управление движением штока пневмоцилиндра, связанного с шибером ПВС, осуществляется от пневмораспределителя с электропневматическим управлением. При подаче управляющего сигнала (24 В пост. тока) шток выдвигается и открывает шибер воздуховода подачи ПВС на дожигание (утилизацию).

Контроль довзрывных концентраций ПВС в шахте пропиточной машины

Для контроля довзрывных концентраций ПВС в шахте пропиточной машины применены сигнализаторы взрывоопасности «Искра-1» (ОАО «Автоматика»). На рис. 9 показан монтаж таких сигнализаторов в комплекте с электролизёром для одной из пропиточных машин.

Предусмотрены четыре точки отбора ПВС. Сигнализатор обнаруживает в воздухе довзрывные концентрации любых горючих компонентов независимо от природы каждого из них (газ, пар и их смесь). Принцип действия сигнализатора состоит в непосредственном испытании на взрываемость с помощью искры контрольного объёма анализируемого воздуха, предварительно обогащённого заданным объёмом водорода. Элементы газового тракта изготовлены из титана и других материалов, стойких к воздействию агрессивных сред.

Заключение

На технологических линиях и в системах автоматизации, где имеется большое число объектов, полная замена всего оборудования представляет собой задачу, решение которой весьма проблематично из-за большого объёма работ и высокой стоимости. Как правило, моральное старение средств КИПиА происходит значительно быстрее, чем технологического оборудования. Фактически модернизация – это продление технического ресурса оборудования. Длительная эксплуатация техники с продлённым техническим ресурсом возможна при замене устаревших средств КИПиА на современные с использованием контроллеров и специализированных программных средств и при условии, что может быть обеспечено качественное обслуживание средств автоматизации в течение жизненного цикла оборудования.

Для построения ПТК нами были применены комплектующие, указанные в табл. 1. За три года эксплуатации практически нет отказов электронного оборудования. Сформирован небольшой ЗИП по всем позициям, что, с нашей точки зрения, позволяет оперативно выполнить ремонт и избежать простоя пропиточных машин. В последующих разработках мы широко применяем уже апробированные в описанном проекте аппаратные решения.

Важнейшими составляющими достижения успеха в данном проекте были не только правильный выбор достаточно разнообразной аппаратной базы ПТК, но и грамотная разработка гибкого программного обеспечения.

Опыт участия сотрудников завода в различных проектах автоматизации совместно как с российскими, так и с иностранными фирмами разработчиков АСУ ТП позволяет сделать вывод, что каждое предприятие должно иметь свою небольшую группу высококвалифицированных специалистов, активно подключающихся к участию в работе над проектом уже на этапе проектирования. Тогда монтаж, наладка и ввод в эксплуатацию ПТК проходят достаточно гладко и быстро. Только опыт специалистов предприятия, глубоко знающих все тонкости производства, позволяет избежать многих «подводных камней», встречающихся на жизненном пути проекта.

Выполненные работы по комплексной модернизации системы автоматики пропиточной машины ЛЭСТ-1200 безусловно можно считать успешными, так как в результате была значительно повышена конкурентоспособность предприятия в целом.

На заводе есть ещё две пропиточные машины ЛЭСТ-1200, которые ждут своей очереди на модернизацию. В перспективе прорисовывается работа по объединению локальных АСУ ТП пропиточных машин и АСУ ТП участка лакоподготовки производства стеклотекстоли та (реализована на микроконтроллере ADAM-5510M) в общезаводскую АСУ ТП. Оперативное получение объективной информации позволит оценивать истинное состояние производства и должно обеспечить принятие эффективных и обоснованных решений для планирования организационно-технических мероприятий в масштабе предприятия. Это позволит экономить трудовые ресурсы и увеличить производительность труда сотрудников информационно-аналитических служб. ●

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!