Предпосылки автоматизации агрегата

Компания «Л-Пак», основанная в 2001 году, производит трёхслойный и пятислойный гофрокартон, а также изделия из него (четырёхклапанные ящики, сложную высечную продукцию с нанесением четырёхцветной флексопечати) и вспомогательные элементы упаковки (решётки в сборе, обечайки, вкладыши).Сегодня производственные мощности «Л-Пак» позволяют выпускать в месяц до 18 млн квадратных метров гофрокартона. Хорошим спросом пользуется так называемый бесконечный картон, то есть картон определённой ширины и длиной до 780 м, уложенный в виде гармошки на погрузочные поддоны. Специально для производства такого вида продукции в декабре 2013 года установили машину для поперечного рилевания (нанесения линий сгиба) картонного полотна и дальнейшей укладки на поддоны. Поскольку полностью автоматическая машина для укладки имела габариты, не подходящие для размеров цеха, то было решено установить только рилёвочную машину, а укладку производить в ручном режиме.

Полностью ручная укладка имеет ряд существенных недостатков: неровная укладка стопы картона, малая скорость укладки. Малая скорость работы гофроагрегата, в свою очередь, влечёт за собой плохое качество изготовленного картона. Кроме того, снижается производительность линии.

Исходя из этого, было решено частично автоматизировать ручную укладку путём установки и настройки автоматизированного подъёмника с загрузкой пустых поддонов и выгрузкой готовой продукции – сложенного бесконечного картона.

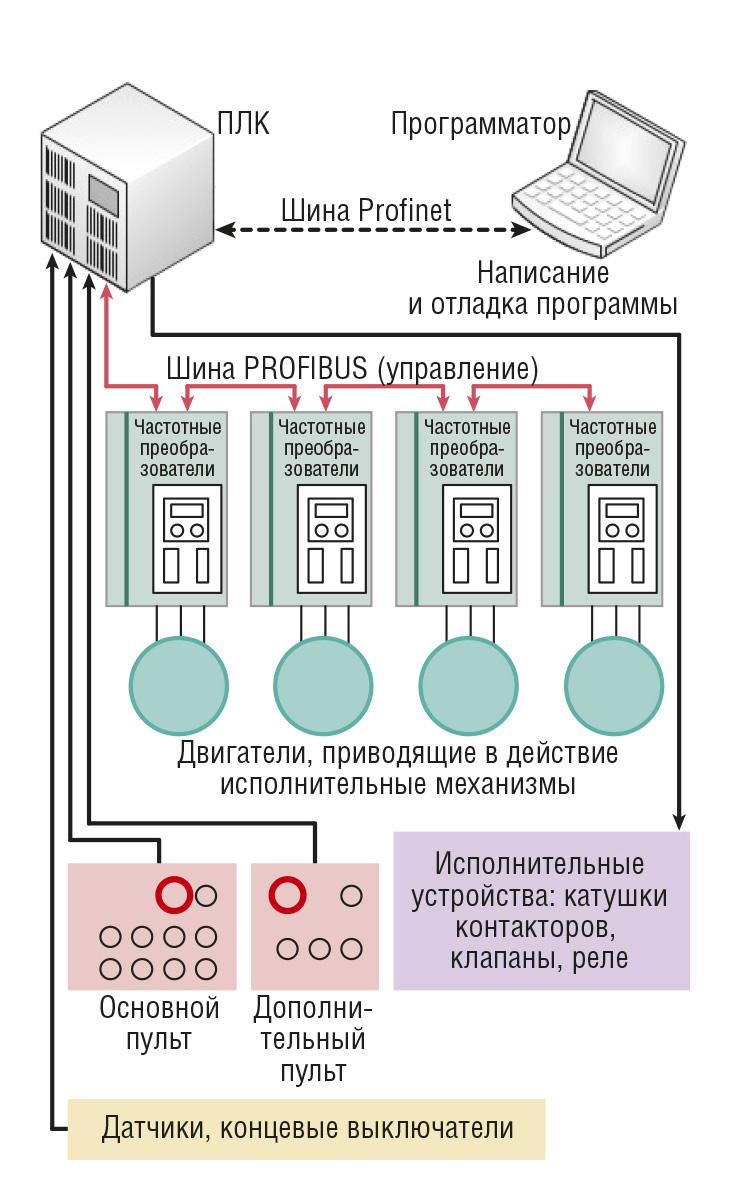

Эту задачу можно решить с помощью релейно-контакторной схемы управления, но для переделки и отладки такой схемы требуются значительные ресурсы. Ещё один путь решения поставленной задачи – использовать в схеме программируемый логический контроллер с достаточным количеством входов/выходов для управления всеми агрегатами и исполнительными механизмами. Поскольку на заводе широко используется ПЛК SIMATIC фирмы SIEMENS, то было принято решение автоматизировать агрегат с помощью контроллера серии SIMATIC S7-300. Для уменьшения количества соединительных проводов и реализации возможности плавного регулирования управлением особо ответственными частями механизма было принято решение использовать в работе частотные преобразователи. Остальные механизмы включаются в работу с помощью контакторов. Поскольку частотные преобразователи имеют возможность подключаться к контроллеру по стандартной шине PROFIBUS, это даёт дополнительные преимущества в компоновке и скорости передачи информации.

Назначение и состав системы

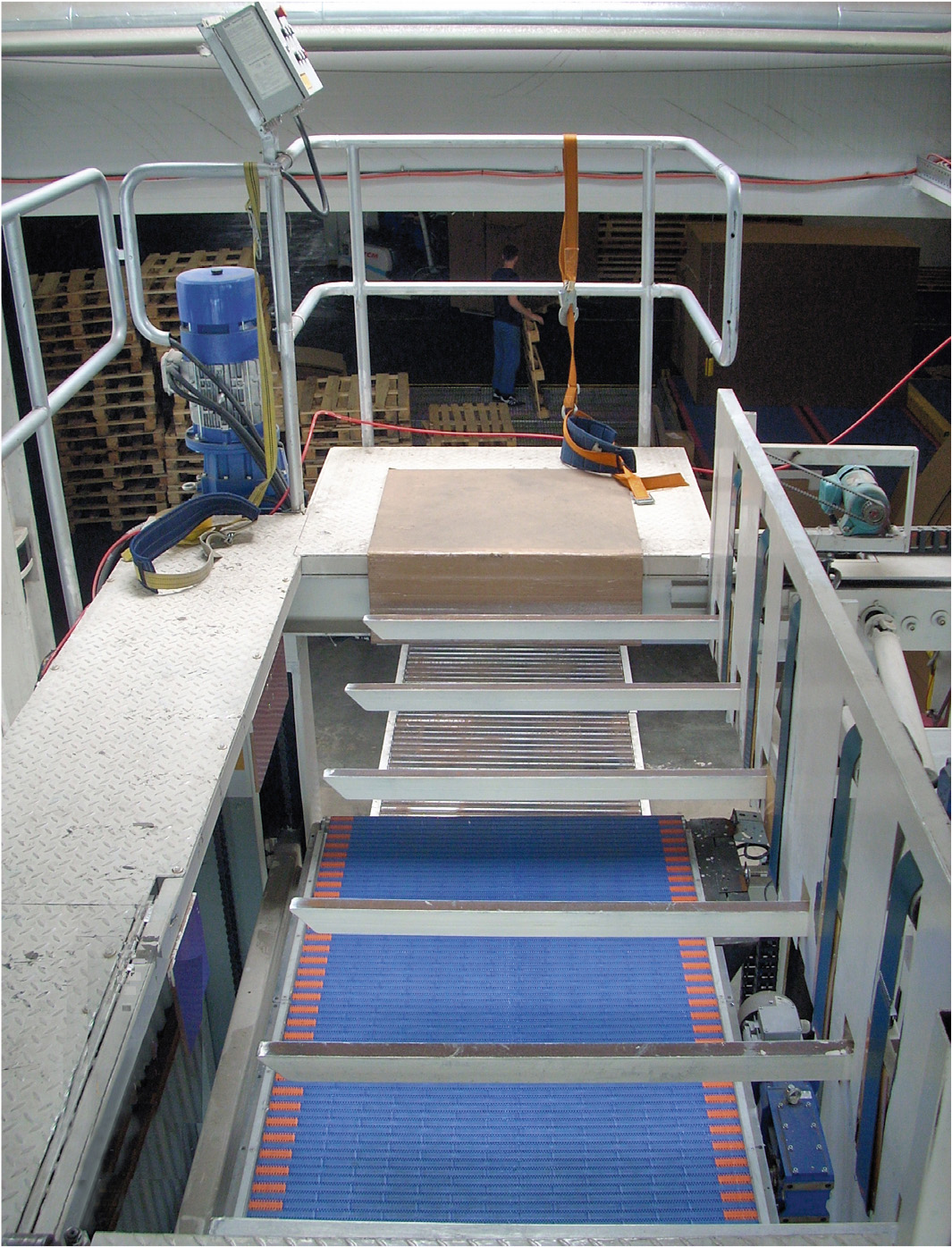

Назначение системы – облегчить работу оператора укладки картона, увеличить производительность, повысить качество готовой продукции.Система в общем виде состоит из подъёмника, пластинчатого конвейера, установленного на подъёмнике, входного и выходного рольганга для загрузки пустых поддонов и выгрузки поддонов с продукцией, а также вспомогательных агрегатов, облегчающих укладку стопы картона, таких как укладочные ленты, подбивочные пластины. Кроме того, в системе предусмотрен аварийный световой барьер, полностью останавливающий подъёмник в случае, если человек окажется в опасной зоне.

Для приведения в движение подъёмника, пластинчатого конвейера, рольгангов и вспомогательных перемещающихся агрегатов используются асинхронные двигатели, как наиболее надёжные и дешёвые. Для некоторых механизмов требуется регулировка скорости движения, плавный пуск. В данной системе для управления двигателем применяются частотные преобразователи. Общее управление системой осуществляется контроллером SIEMENS S7 315-2 PN/DP. Для взаимодействия с обслуживающим персоналом было установлено два пульта управления: основной и дополнительный, смонтированный на рабочем месте оператора по укладке картона.

Система была разработана и установлена с применением двух режимов работы: ручного и автоматического. Ручной режим используется для отладки работы системы, для ликвидации последствий аварийных и непредвиденных ситуаций, или в случае сбоя при автоматической укладке картона. Автоматический режим – основной для системы, он требует минимального участия оператора.

Основные функции системы

Функционально система является подъёмником с установленным на нём пластинчатым конвейером. Система позволяет в автоматическом режиме загружать пустой поддон, после загрузки поднимает поддон на уровень ног оператора. В это время отодвигаются блокировочные вилы, и сложенная стопа опускается на поддон. По мере складывания картона оператором производится его выравнивание с помощью выравнивающих устройств и постепенное опускание поддона со сложенным картоном. Это позволяет оператору укладывать картон из наиболее удобной позиции, что экономит силы и время на укладку. После укладывания остатка стопы оператор на дополнительном пульте нажимает кнопку разгрузки, и поддон с уложенной стопой картона опускается вниз, до уровня выгружного рольганга. Одновременно с этим выдвигаются блокировочные вилы, и оператор начинает укладывать новую стопу на эти вилы. Данное решение позволяет продолжать производство гофрокартона без останова машины по производству картона, что существенно повышает качество производимой продукции. После выгрузки полного поддона цикл работы начинается сначала: загрузка пустого поддона, подъём поддона до уровня ног оператора, отодвигаются вилы, картон, который успел накопиться на вилах, опускается на поддон, и т.д.

Алгоритм работы установки

Переход в автоматический режим возможен, только если выполняются все условия автоматического режима. Алгоритм работы установки следующий:Первый шаг: загрузка пустого поддона.

Второй шаг: перемещение подъёмника вверх, на уровень укладки картона.

Третий шаг: отодвигаются накопительные вилы, при этом уже уложенный на них картон опускается на поддон.

Четвёртый шаг: по мере укладки подъёмник опускается таким образом, чтобы верхний уровень стопы был на уровне укладки картона.

Пятый шаг: как только полотно картона закончилось, оператор нажимает кнопку выгрузки поддона, в это время подъёмник опускается вниз и на освободившееся место выдвигаются накопительные вилы, следующую стопу поддона, пока не выгрузится текущая, укладывают на них.

Шестой шаг: подъёмник останавливается в своём нижнем положении, и включаются выгружные конвейеры – пластинчатый на подъёмнике и рольганг на выходе агрегата.

Седьмой шаг: во время выгрузки полного поддона оператор подготавливает следующий пустой поддон и загружает его на освободившееся место.

Восьмой шаг: оператор проверяет правильность установки поддона и нажимает кнопку подтверждения. Агрегат переходит к выполнению первого шага.

Конфигурирование и программирование

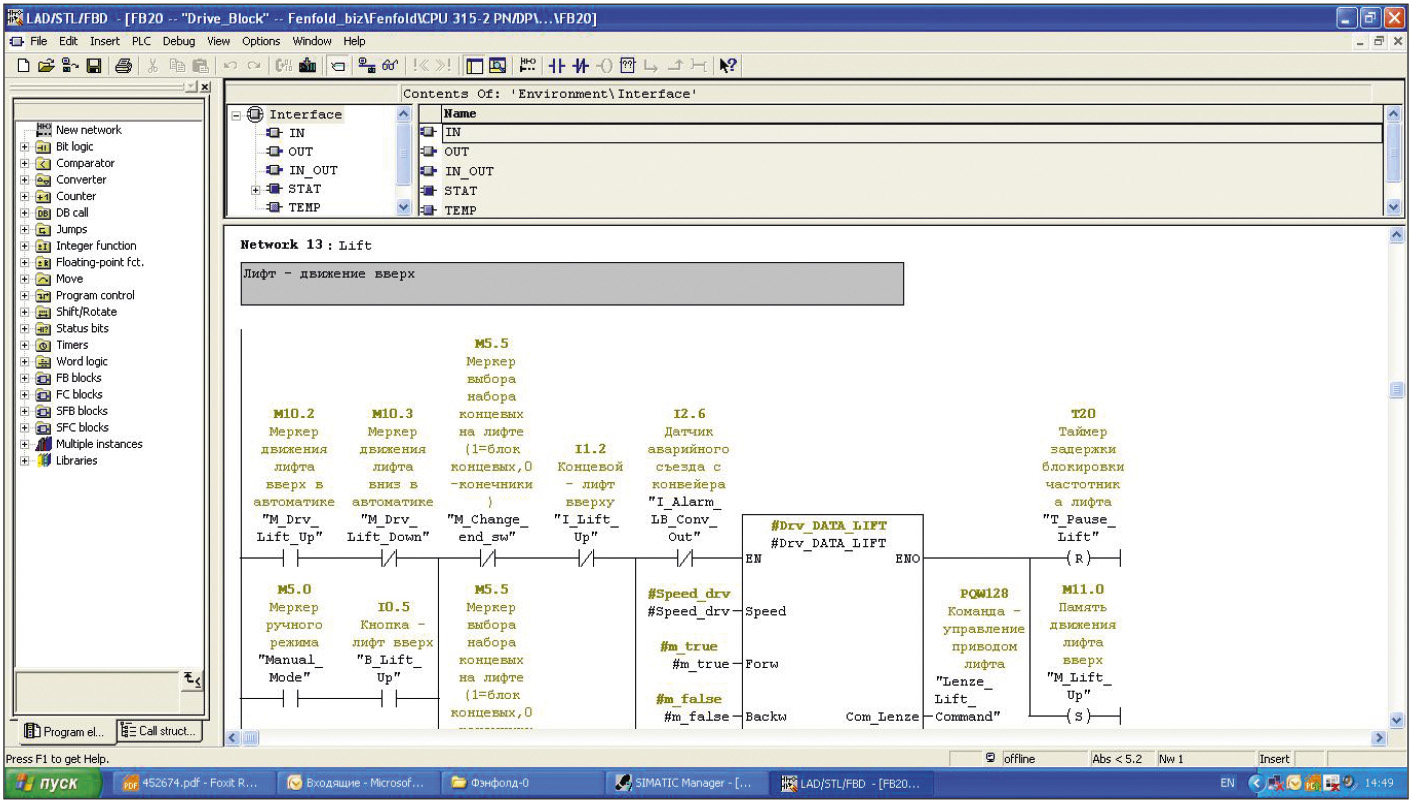

Хотелось бы отметить удобство конфигурирования и простоту настройки данной системы. Для программирования контроллера использовался программный комплекс SIMATIC STEP 7 V5.5, включающий в себя SIMATIC Manager, редактор LAD/STL/FBD, редактор таблиц переменных, конфигуратор HW Config для редактирования настроек подключённой к контроллеру периферии, а также другие вспомогательные программы.

Результаты внедрения

E-mail: SemenovOlegV@mail.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!