Введение

Разработка средств поддержания заданных условий транспортирования космических аппаратов (КА) к месту старта имеет свою историю. Первые КА после изготовления и проверки на заводе-изготовителе транспортировались на стартовый полигон в грузовых вагонах как обычный груз. Но по прибытии на полигон КА должны были снова проходить полную проверку на специальных стендах для подтверждения их готовности к запуску после перевозки. Стендовое оборудование было очень дорогим, и проверка КА требовала длительного времени.

Встала задача исключить эти непроизводительные затраты средств и времени. Её решением стало создание специальных железнодорожных комплектов средств доставки (КСД), которые обеспечивали бы поддержание температурно-влажностного режима (ТВР) КА в течение всего времени его транспортирования. Для этого КСД оборудовались агрегатами, обеспечивающими в отсеке размещения КА:

-

вентиляцию и подпор воздуха (группа вентиляторов);

-

обогрев воздуха (группа электрокалориферов);

-

охлаждение воздуха (агрегаты охлаждения воздуха);

-

осушку воздуха (совместное включение калориферов и холодильников);

-

очистку воздуха (система фильтров).

Для поддержания ТВР необходимо было создать систему управления, обеспечивающую согласованное включение и выключение перечисленных агрегатов в соответствии с заданным алгоритмом.

Первые КСД и системы поддержания ТВР были довольно примитивны: КА транспортировались в них только в пределах полигона, время транспортирования ограничивалось значениями порядка одного часа. Основным звеном в системе управления был человек-оператор, который по показаниям измерителей температуры и влажности, руководствуясь своим опытом, вручную включал в нужный момент управляемые им агрегаты. Количество агрегатов было ограниченным, так как человек был не в состоянии оценивать большое количество сигналов и управлять большим числом агрегатов одновременно.

Задачи, решаемые системой

В настоящей статье рассмотрена система управления агрегатами поддержания ТВР, разработанная для современного КСД.

Эта система в процессе эксплуатации выполняет следующие функции:

-

сбор и обработка информации, поступающей от объектов управления и контроля;

-

управление исполнительными устройствами – агрегатами ТВР;

-

контроль технического состояния объектов управления, а также собственного оборудования системы автоматизированного управления и контроля (САУК) с локализацией отказа при его возникновении;

-

отображение на пульте информации о состоянии объектов управления и собственного оборудования;

-

выдача оператору на информационное табло буквенно-цифровых сообщений о состоянии системы;

-

защита управляемых агрегатов от выхода из строя при возникновении нештатных ситуаций;

-

блокировка ошибочных действий оператора при ручном управлении.

Основным режимом работы САУК является автоматизированный. В этом режиме САУК автоматически управляет агрегатами, поддерживающими ТВР. При этом оператор наблюдает за процессом управления по средствам отображения на лицевой панели стойки САУК и вмешивается в него только при возникновении нештатной ситуации, например при отказе в системе.

В САУК также предусмотрен режим ручного управления. Он используется при проведении технического обслуживания КСД, когда поочерёдно проверяется работоспособность каждого агрегата.

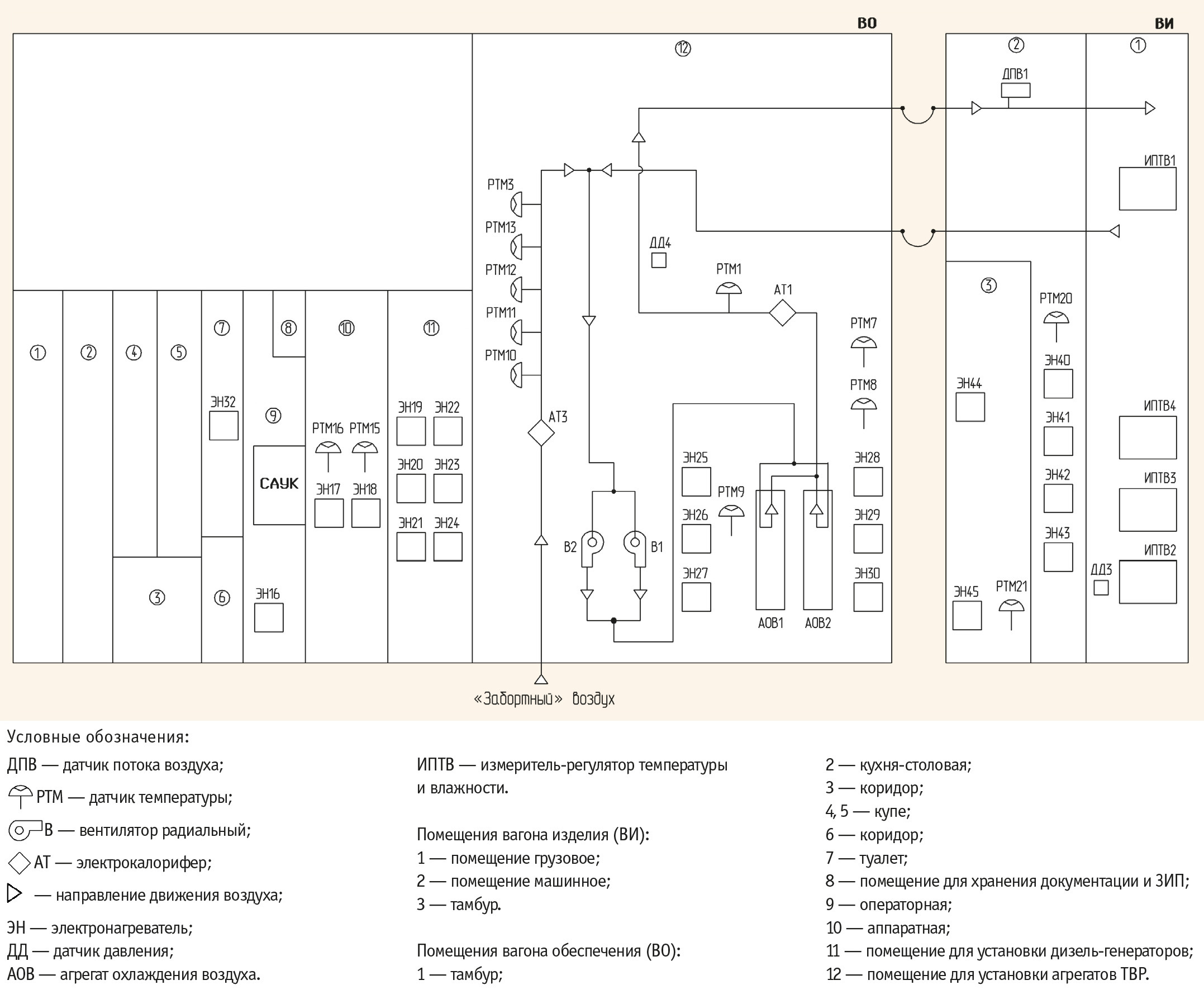

Основными составными частями КСД являются два специально оборудованных вагона: вагон изделия (ВИ) и вагон обеспечения (ВО). Оборудование, установленное в них, представлено на рис. 1.

В вагоне изделия в специальном грузовом помещении размещается КА. Грузовое помещение является частью контура термостатирования, который образуется системой воздуховодов, проходящих из вагона обеспечения через межвагонные переходы в грузовое помещение вагона изделия. В той части контура термостатирования, которая размещена в вагоне обеспечения, установлены агрегаты, поддерживающие заданные параметры воздуха в контуре. Сюда входят:

-

вентиляторы В1 и В2, заставляющие воздух циркулировать в контуре;

-

агрегаты охлаждения воздуха АОВ1, АОВ2, которые включаются при необходимости охлаждения воздуха в контуре (в состав каждого АОВ, в свою очередь, входят компрессор, собственный вентилятор, два соленоидных вентиля и электронагреватель масла; при включении и выключении агрегата эти его составные части включаются и выключаются системой в определённом порядке);

-

четырёхсекционный калорифер АТ1, секции которого включаются, когда нужно нагреть воздух в контуре.

Для компенсации неизбежной утечки воздуха из контура термостатирования и обеспечения необходимого подпора в контур подаётся дополнительный «забортный» воздух, который при необходимости нагревается четырёхсекционным калорифером АТ3. Эти агрегаты являются объектами управления для САУК.

Сигнал о наличии заданного давления воздуха в воздуховоде поступает в САУК от датчика потока воздуха ДПВ1, размещённого в ВИ. Этот сигнал используется для контроля выхода вентилятора В1 на режим при включении системы, а при пропадании сигнала ДПВ1 в ходе работы, что свидетельствует об отказе вентилятора, система автоматически переходит с отказавшего вентилятора на резервный. Если оба вентилятора исправны, то САУК включает их в работу поочерёдно через каждые 12 часов для равномерного расхода их ресурса.

Информация, необходимая для управления агрегатами, поступает от ряда датчиков, а также от самих агрегатов. Вся эта информация собирается и обрабатывается в САУК. Во взаимодействии САУК с объектами управления принят метод релейного регулирования: сигналы с датчиков имеют вид перепадов напряжения +27 В и отображают переход регулируемого параметра через некий фиксированный уровень, например «температура ниже допустимого минимума» или «влажность выше допустимого максимума». Основными датчиками состояния ТВР являются приборы ИПТВ2, ИПТВ3, ИПТВ4, размещённые в грузовом помещении. Каждый прибор выдаёт сигналы по результатам контроля трёх параметров:

-

максимальная допустимая температура (+30°С);

-

минимальная допустимая температура (+10°С);

-

максимальная допустимая влажность (80%).

Эти сигналы мажорируются в САУК по логике «два из трёх» с целью повышения их достоверности и надёжности и используются для формирования команд управления агрегатами.

В САУК поступают также сигналы от датчиков температуры РТМ1, РТМ3, РТМ10-РТМ13, контролирующих работу электрокалориферов АТ1 и АТ3: РТМ1 и РТМ3 выключают соответствующие электрокалориферы при перегреве, РТМ10-РТМ13 управляют включением четырёх секций АТЗ.

Отдельную группу образуют датчики, размещённые в агрегатах охлаждения воздуха АОВ1 и АОВ2 (на рис. 1 эти датчики не показаны). В каждом агрегате используются три датчика, которые контролируют процессы включения, работы и выключения агрегата.

Сигналы этих датчиков анализируются в САУК. Если поведение сигналов отличается от штатного, САУК отключает работающий АОВ и включает в работу резервный агрегат. Кроме перечисленных сигналов от датчиков, в САУК поступают также донесения от каждого управляемого агрегата, подтверждающие его включение по команде от САУК.

Использование этих донесений позволяет в случае, если агрегат не включается, сразу переключаться на запасной агрегат.

Следующая группа сигналов поступает в вычислитель САУК от тумблеров включения агрегатов оператором при ручном управлении (тумблеры размещены на лицевой панели стойки САУК). Это даёт возможность блокировать ошибочные действия оператора, которые могут привести к выходу агрегатов ТВР из строя. Общее количество входных дискретных сигналов, принимаемых САУК, – 62.

В помещениях ВО и ВИ установлен ряд электронагревателей ЭН, предназначенных для обогрева помещений в зимнее время. Они могут включаться тумблерами на лицевой панели САУК. Здесь же находятся светоиндикаторы, отображающие их состояние. Получив и обработав информацию от датчиков, САУК выдаёт в соответствии с заданным алгоритмом команды управления агрегатами ТВР: включает или выключает вентиляторы, секции электрокалориферов, составные части агрегатов охлаждения воздуха. Включив или выключив агрегат, САУК контролирует появление или снятие соответствующего донесения. Команды выдаются уровнем +27 В; ток, отдаваемый формирователями команд в нагрузку, не превышает 0,4 А.

Кроме команд, выдаваемых постоянным напряжением, САУК выдаёт несколько команд переменным напряжением 220 В (50 Гц). Эти команды подаются на соленоидные вентили агрегатов АОВ1 и АОВ2, по две команды на каждый агрегат.

Всего САУК выдаёт на объекты управления 28 команд постоянным напряжением +27 В и 4 команды переменным напряжением ~220 В (50 Гц).

Средства отображения информации

В процессе работы САУК как при автоматизированном, так и при ручном управлении оператору выдаётся информация о состоянии объектов управления. Для этого в САУК предусмотрен ряд светоиндикаторов, которые включаются донесениями от соответствующих объектов управления. Отображаются также сигналы следующих датчиков:

-

ИПТВ2, ИПТВ3, ИПТВ4 после их мажорирования;

-

РТМ1, РТМ3, РТМ10-РТМ13, управляющих электрокалориферами;

-

ДПВ1 в контуре термостатирования.

Индикаторы размещаются на лицевой панели стойки САУК. На индикаторы также выводится информация об исправности вычислителя и САУК в целом.

Помимо этого в составе САУК предусмотрено информационное табло для выдачи оператору различных сообщений, облегчающих ему работу с системой. В случае отказа САУК на табло выводится сообщение об отказавшем устройстве. При автоматизированном управлении на табло выдаются сообщения о переключениях агрегатов, происходящих в системе.

Защита оборудования и контроль в системе

При ручном управлении оператор может по ошибке нарушить заданную последовательность включения управляемых агрегатов, что может привести к их отказу. В случае такой ошибки оператора его действия блокируются, а на табло выводится соответствующее сообщение.

В САУК предусмотрена защита управляемого оборудования от ошибочных действий оператора, связанных не только с нарушением последовательности включения агрегатов. Например, в состав каждого АОВ входит электронагреватель масла (ЭНМ), оба нагревателя включаются при начальном включении САУК и работают постоянно до выключения системы. Между тем, включение АОВ разрешается не раньше чем через 1 час после включения ЭНМ. При попытке оператора включить АОВ1 или АОВ2 раньше чем через час агрегат не включится, а на табло будет выдано сообщение «БЛОКИРОВКА АОВ1 (АОВ2) ПО ЭНМ». Для обеспечения защиты агрегатов все команды ручного включения подаются на них не прямо, а через вычислитель, в котором учитываются условия разрешения включения каждого агрегата.

Важнейшей задачей САУК является защита управляемых агрегатов при нештатных ситуациях. Если, например, при включённом электрокалорифере АТ1 происходит отказ вентилятора В1, а второй вентилятор тоже находится в отказе (что теоретически допустимо), то необходимо немедленно выключить калорифер во избежание недопустимого местного перегрева в контуре термостатирования. Подобные ситуации могут возникать и с другими агрегатами при появлении отказа в системе. Эти ситуации учтены в программе вычислителя САУК, который в таких случаях отключает соответствующий агрегат.

САУК обеспечивает контроль технического состояния объектов управления и собственного оборудования. В системе реализовано несколько уровней контроля.

-

Регламентный контроль перед каждой поездкой.

-

Автоматический контроль в процессе транспортирования, включающий в себя:

● контроль вычислителя;

● контроль состояния управляемых агрегатов по донесениям;

● контроль состояния управляемых агрегатов по результатам их воздействия на ТВР в контуре термостатирования.

При регламентном контроле включается вентилятор В1 или В2, после чего каждый агрегат может быть включён вручную независимо от состояния датчиков и проверен на работоспособность.

Автоматический контроль осуществляется постоянно в течение всего времени транспортирования.

Контроль вычислителя производится периодически, один раз в 5 минут, занимая примерно 1,5 секунды. Он охватывает основные модули вычислителя. При обнаружении отказа вычислителя гаснет индикатор «ИСПР», а на табло выдаётся сообщение об отказавшем модуле.

Контроль объектов управления по донесениям производится при каждом включении или выключении агрегата. При обнаружении отказа высвечивается сигнал «ОТКАЗ» на лицевой панели, а на табло выдаётся сообщение об отказавшем агрегате, например: «НЕТ ВКЛЮЧЕНИЯ КОМПРЕССОРА АОВ1».

После включения агрегата эффект его включения контролируется по показаниям датчиков ИПТВ2, ИПТВ3, ИПТВ4. Если, например, после включения секции электрокалорифера АТ1 температура в контуре термостатирования не вошла в заданные границы за заданное время, САУК включает следующую секцию АТ1. Если датчик ДПВ1 показывает снижение давления в контуре ниже допустимого, САУК выключает действующий вентилятор и включает второй и т.д.

Структура системы

Выбор структуры САУК определили следующие факторы:

-

вид и количество связей со смежными устройствами;

-

требования к надёжности;

-

условия эксплуатации;

-

применяемая элементная база.

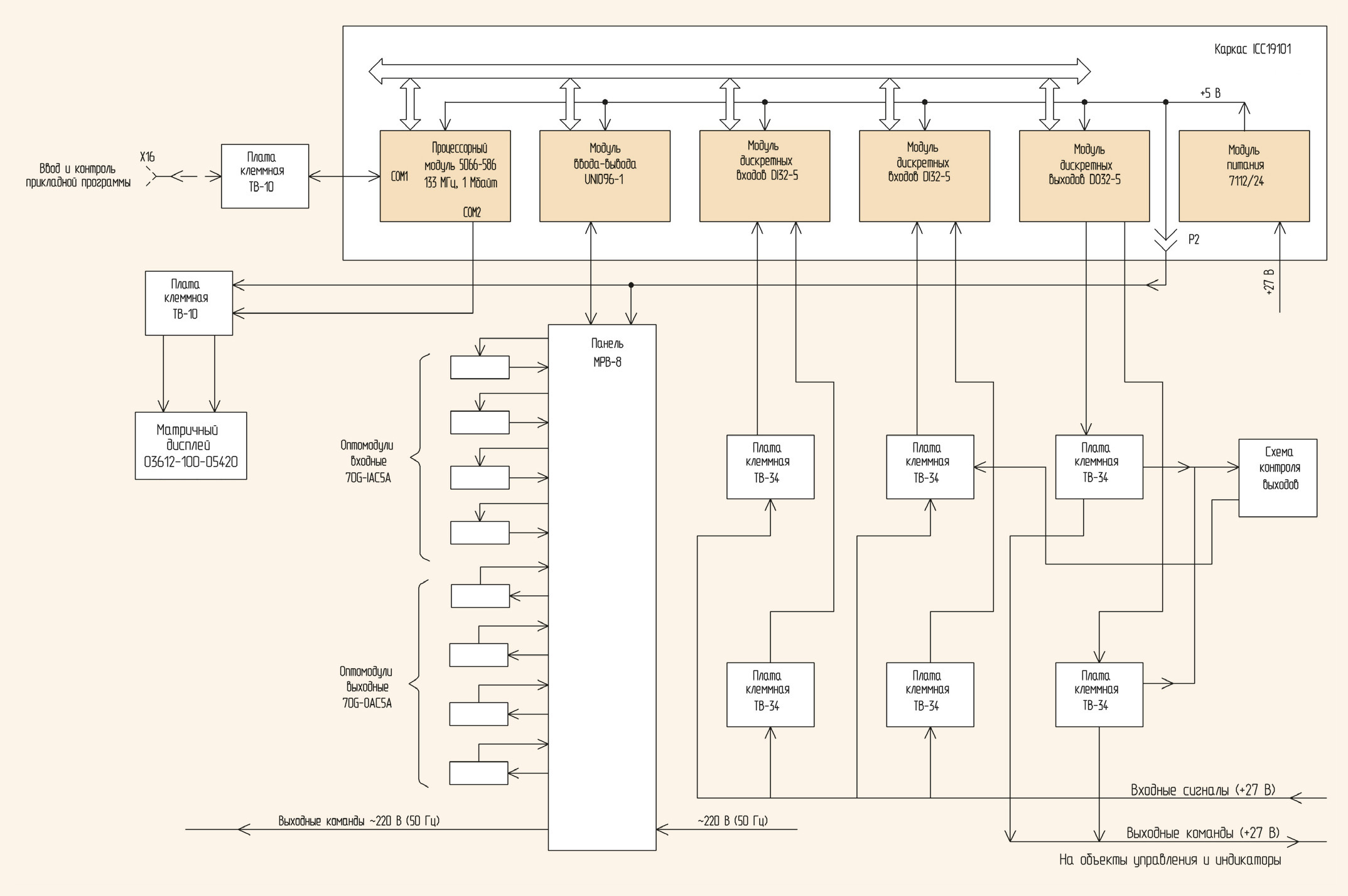

Главной задачей здесь стал выбор основного ядра САУК — вычислителя, удовлетворяющего требованиям системы. В результате анализа возможных вариантов был выбран вычислитель формата MicroPC, укомплектованный соответствующими модулями фирм Octagon Systems и Fastwel. Анализ требований по производительности и частичное оценочное программирование задач САУК на языке С++ показали, что и по быстродействию, и по объёмам памяти многие процессорные модули как фирмы Fastwel, так и Octagon Systems гарантируют надёжный запас. С учётом планов расширения в перспективе задач САУК предварительно было решено использовать процессорную плату CPU686 (Fastwel), отличающуюся широким набором функциональных возможностей. Однако в этом случае нагрузка на модуль питания 7112/24, применяемый в вычислителе, оказалась бы близкой к критической. Поэтому мы вынуждены были применить процессорный модуль Octagon Systems 5066, имеющий хоть и меньшие возможности, но обладающий достаточной функциональностью и потребляющий при этом ток в среднем на 0,5 A меньше. Следует отметить, что впоследствии, с появлением малогабаритных, надёжных и достаточно мощных модулей питания нами был проработан вариант САУК с использованием модулей, в том числе процессорных, только отечественной фирмы Fastwel.

Основными видами связи САУК с управляемыми системами по входам и выходам являются дискретные связи с уровнем напряжения +27 В. В силу этого оправданным решением стало применение модулей дискретного ввода DI32-5 и дискретного вывода DO32-5, позволивших благодаря встроенной гальванической развязке состыковаться с датчиками и объектами управления без дополнительных согласующих устройств. Для выдачи в АОВ1 и АОВ2 команд переменным напряжением 220 В (50 Гц) были применены оптронные передающие модули 70G-OAC5A фирмы Grayhill с управлением от универсального модуля ввода-вывода UNIO96-1. С целью обеспечения требуемого контроля эти команды через оптронные приёмные модули 70G-IAC5A и UNIO96-1 считываются обратно в процессорный модуль для программной обработки. Связи между передающими и приёмными модулями обеспечиваются на плате МРВ-8, на которой модули установлены.

Вычислитель имеет два канала последовательного обмена: один для связи с информационным табло, другой для ввода и отладки прикладной программы (X16). Эти связи обеспечиваются портами СОМ1 и СОМ2 процессорного модуля.

Таким образом, для решения задач САУК вычислитель имеет в своём составе процессорный модуль, два модуля дискретного ввода DI32-5 (62 входа), один модуль дискретного вывода DO32-5 (28 выходов), один модуль UNIO96-1, а также устройство выдачи и контроля команд напряжением ~220 В (50 Гц) на оптронных модулях Grayhill. Все модули предназначены для мобильных применений и эксплуатации в жёстких условиях. В таком составе вычислитель удовлетворяет требованиям, предъявляемым к САУК в части быстродействия и объёма памяти, состава и количества внешних связей, надёжности, условий эксплуатации. Поэтому в САУК была принята простая однопроцессорная архитектура вычислителя без распределения вычислительных мощностей и без введения аппаратной избыточности для повышения надёжности. Структурная схема вычислителя САУК приведена на рис. 2.

Перечисленные модули, дополненные модулем питания 7112/24, размещены в каркасе ICC19101. Клеммные платы ТВ-34 обеспечивают перевод входных и выходных связей модулей DI32-5 и DO32-5 с плоских кабелей на проводной монтаж для подключения к внешним соединителям стойки.

В описанном варианте вычислителя процессорный модуль, модуль питания и плата МРВ-8 являются изделиями фирмы Octagon Systems, а модули DI32-5, DO32-5, UNIO96-1, клеммные платы и каркас — изделиями фирмы Fastwel.

Последовательный порт СОМ2 процессорного модуля используется для выдачи информации на информационное табло. В качестве табло применён матричный дисплей фирмы IEE (4 строки по 20 символов) с расширенным температурным диапазоном. Напряжение питания дисплея +5 В подаётся от модуля питания вычислителя через соединитель Р2 в каркасе ICC19101.

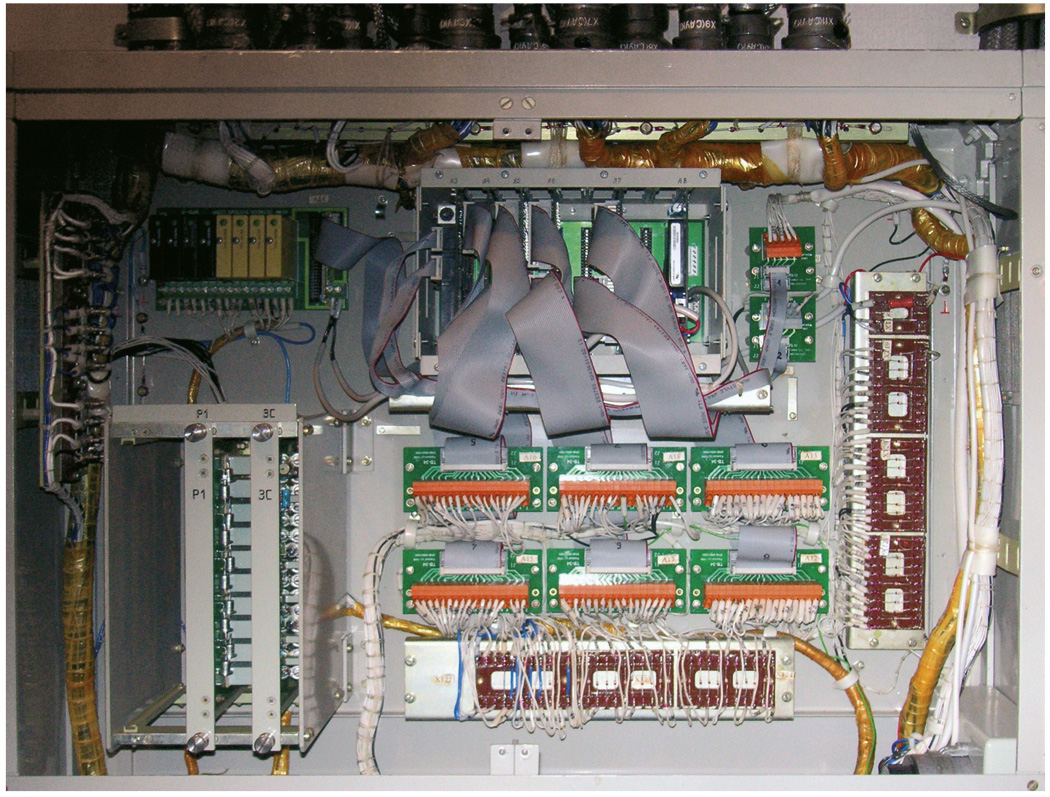

Внутренний вид стойки САУК показан на рис. 3. В стойке, кроме каркаса с модулями вычислителя, платы МРВ-8 с оптомодулями и клеммных плат, размещён каркас (внизу слева) с релейной платой Р1, обслуживающей систему обнаружения и тушения пожара, и платой звуковой сигнализации. Справа и снизу внутри стойки находятся монтажные платы с диодами и резисторами, входящими в схемы светоиндикаторов.

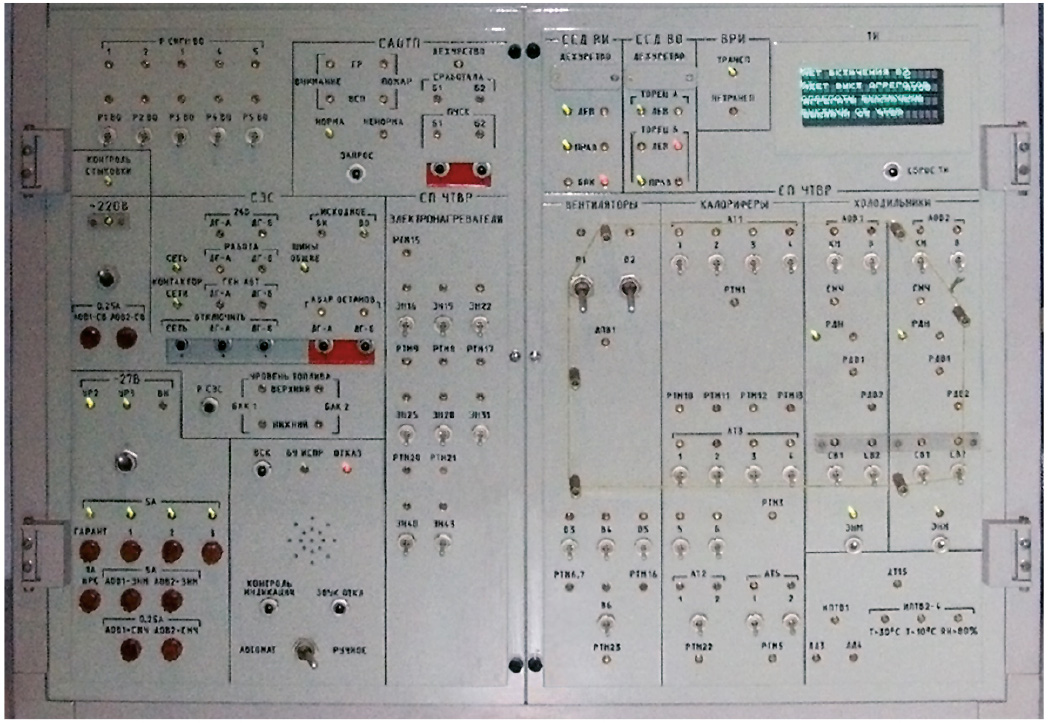

Все органы управления и отображения размещены на двустворчатой лицевой панели стойки. Вид лицевой панели показан на рис. 4. В правой верхней части лицевой панели находится информационное табло. На лицевой панели стойки САУК имеются также органы включения и индикации средств, не охваченных автоматизированным контролем и управлением вычислителя САУК:

-

средств отображения работы дизельного агрегата КСД;

-

системы обнаружения и тушения пожара;

-

средств санкционированного доступа к дверям КСД;

-

средств отображения состояния выдвижной рамы КА.

Работа этих устройств в настоящей статье не рассматривается.

В САУК реализованы технические решения, облегчающие экипажу работу с техникой. Выполнены эргономические требования к надписям, органам управления и индикации на лицевой панели стойки САУК. Существенно облегчило работу экипажа введённое в состав САУК информационное табло, которое отсутствовало в предшествующих разработках. Оно избавило оператора от необходимости постоянного осмысления сочетаний светящихся индикаторов на лицевой панели. Кроме этого, в САУК введено устройство звуковой сигнализации, сопровождающее выдачу информирующих или аварийных сообщений на табло прерывистыми сигналами различных тонов и частоты следования импульсов. Слышимость звукового сигнала – несколько метров от расположения стойки. Это освобождает оператора от утомительной обязанности непрерывно следить за состоянием оптических средств отображения на стойке САУК в продолжение вахты.

Надёжность и живучесть

При разработке системы особое внимание было обращено на надёжность и живучесть КСД в целом. То оборудование КСД, которое в процессе транспортирования невозможно заменить, зарезервировано: установлены два вентилятора В1 и В2, два агрегата охлаждения воздуха АОВ1 и АОВ2, электрокалориферы АТ1 и АТ3, каждый из которых имеет несколько независимо включаемых секций обогрева; строены датчики ИПТВ2, ИПТВ3, ИПТВ4.

Большая часть того оборудования, которое при выходе из строя может быть восстановлено заменой отказавшей составной части, непрерывно контролируется с указанием оператору отказавшей составной части. К такому оборудованию причислены основные устройства САУК. Допустимое время замены отказавшей составной части САУК – 30 минут. За это время параметры ТВР в контуре термостатирования не успевают существенно измениться вследствие инерционности контура. Конструктивное исполнение стойки позволяет заменить любой сменный модуль за эти 30 минут.

Учитывая, что расчётное среднее время наработки САУК на отказ составляет 6500 часов, коэффициент готовности САУК значительно превосходит заданное значение 0,999.

Заключение

Образец САУК, представленной в данной статье, был изготовлен, отлажен и в течение 2006 года проходил испытания в составе КСД на железных дорогах России. Испытания подтвердили выполнение требований технического задания на САУК, в том числе высокую надёжность системы. Единственная неисправность за время испытаний возникла в модуле 70G-IAC5A, включённом в цепь управления агрегата охлаждения воздуха АОВ1. Неисправность была сразу же обнаружена системой контроля, и соответствующее сообщение было отображено на информационном табло. При этом САУК автоматически отключила АОВ1 и перешла на работу с АОВ2, так что отказа в системе не возникло. Неисправный модуль был заменён на резервный.

В целом работа системы в процессе испытаний была устойчивой.

В настоящее время КСД передаётся в эксплуатирующую организацию для штатной эксплуатации.

В заключение авторы выражают признательность коллегам, Л. Апполоновой и А. Ячнику, оказавшим большую помощь при подготовке статьи к публикации. ●

Авторы — сотрудники ОАО «КБСМ»

Телефон: (812) 603-2580

Факс: (812) 295-3673

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!