Введение

Проект «Союз в ГКЦ» берёт свое начало в 2003 году, когда между концерном Европейского союза «Арианэспас» и Федеральным космическим агентством (Роскосмос) был заключён контракт на создание стартового комплекса ракет-носителей (РН) «Союз» в Гвианском космическом центре (ГКЦ). Выбор места не случаен: Французская Гвиана (заморский департамент Франции) находится в Южной Америке в нескольких десятках километров от экватора, где скорость вращения Земли придаёт ракете при запуске максимальный дополнительный импульс, что, в свою очередь, позволяет выводить на околоземную орбиту более тяжёлые объекты при меньших затратах топлива. У Европейского союза уже есть ракета тяжёлого класса – это знаменитая «Ариан-5». Пополнение номенклатуры средств выведения на существующем космодроме ракетой среднего класса, к которым относится РН «Союз», позволяет Европейскому космическому агентству расширить список клиентов и завоевать дополнительную часть рынка. Выгода же российской стороны заключается в возможности использования новой стартовой площадки для собственных нужд.

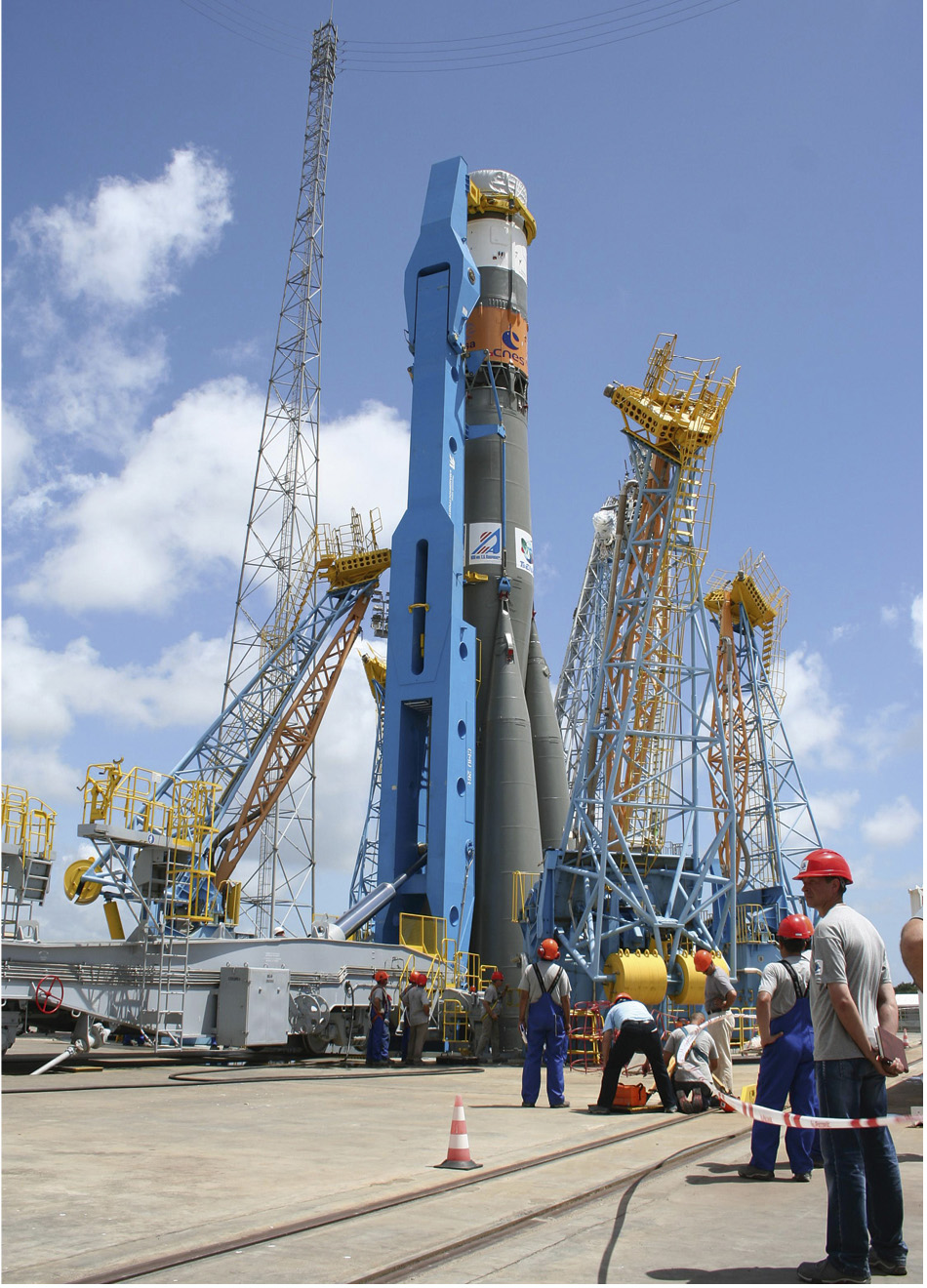

Пуск ракеты-носителя – это сложный технический процесс, для обеспечения которого требуется слаженная работа такого большого количества технологического оборудования, что только его простое перечисление займёт массу времени. Ракета-носитель сама по себе является сложным объектом, но помимо этого её необходимо подготовить, установить, обеспечить температурный режим, заправить компонентами топлива, дозаправлять по мере естественного испарения криогенных компонентов топлива, снабжать сжатыми газами и пр. (рис. 1).

Во время пуска необходимо обеспечивать слаженную работу наземных систем, осуществлять управление бортовыми системами в процессе пусковых операций, управлять наземным оборудованием, ответственным за пуск. В случае переноса или отмены пуска необходимо осуществлять соответствующие операции: слив компонентов топлива, подготовку ракеты к снятию со стартового стола и пр. Для всего этого используется комплекс наземного технологического оборудования, которым необходимо управлять.

Исторически на стартовом комплексе (СК) РН «Союз» каждой отдельной системой наземного технологического оборудования управлял собственный программно-технический комплекс (ПТК). Эти сравнительно маленькие системы управления решали свой узкий круг задач и обменивались между собой минимальным перечнем команд и сигналов. Фактически за предпусковые операции отвечали полтора десятка программно-технических комплексов, каждый из которых работал с небольшим объёмом (около сотни) сигналов и команд. Говорить о гибкости такой системы, синхронизации данных, архивировании событий не приходится.

Ещё на этапе конкурсного проектирования ЗАО «СКБ Орион» предложило принципиально иной подход к созданию системы управления СК. Суть данного подхода заключалась в том, что при создании систем, важных с точки зрения обеспечения безопасности, к которым, безусловно, относится АСУ СК, на стадии проектирования проводится анализ рисков на основе рассмотрения:

-

возможных причин отказов АСУ ТП и объекта управления;

-

факторов, влияющих на появление отказов;

-

последствий, к которым приводят отказы;

-

эффективных мер борьбы с отказами, ошибками обслуживающего персонала и вредными факторами окружающей среды;

-

вопросов обеспечения безопасности при возникновении различного рода угроз жизни людей, материальным объектам и природной среде;

-

способов подтверждения заданных показателей безопасности.

В результате была предложена структура, объединяющая разрозненные ПТК в единый информационно-управляющий комплекс. Таким образом, разнородные системы заправки жидкими компонентами и криогенными компонентами, хранения компонентов топлива, термостатирования, обеспечения сжатыми газами, пожаротушения и другие объединены в единое информационное пространство. Это позволяет:

-

значительно расширить круг задач, решаемых системой управления;

-

обеспечить оператора и руководителя работ всей полнотой информации о состоянии наземного оборудования как единого целого;

-

поднять безопасность и надёжность стартового комплекса на новый уровень;

-

значительно увеличить общую информативность системы;

-

обеспечить архивирование событий разнородных систем в привязке к единому времени;

-

автоматизировать процесс формирования отчётов.

Стартовый комплекс как объект управления обладает существенной особенностью: площадь, занимаемая технологическим оборудованием (ТО), составляет несколько квадратных километров (рис. 2), а стартовый стол, выглядящий на фотографии как бетонная площадка, представляет собой пятиэтажное здание, уходящее под землю.

И всё это пространство заполнено объектами управления: компрессорами, клапанами, насосами и, конечно, разнообразными датчиками. В связи с тем, что ракета, заправленная компонентами топлива, является взрывоопасным объектом большой разрушительной силы, персонал, управляющий пусковыми операциями, размещается на значительном удалении от стартового стола (командный пункт находится на расстоянии в 1,5 км, его местоположение отмечено на рис. 2 красной рамкой). Таким образом, система управления подобным объектом обязана быть территориально-распределённой.

Описание системы управления

Российские заказчики и европейские контролирующие органы предъявляли к системе управления наземным оборудованием два требования первостепенной важности: надёжность и безопасность.

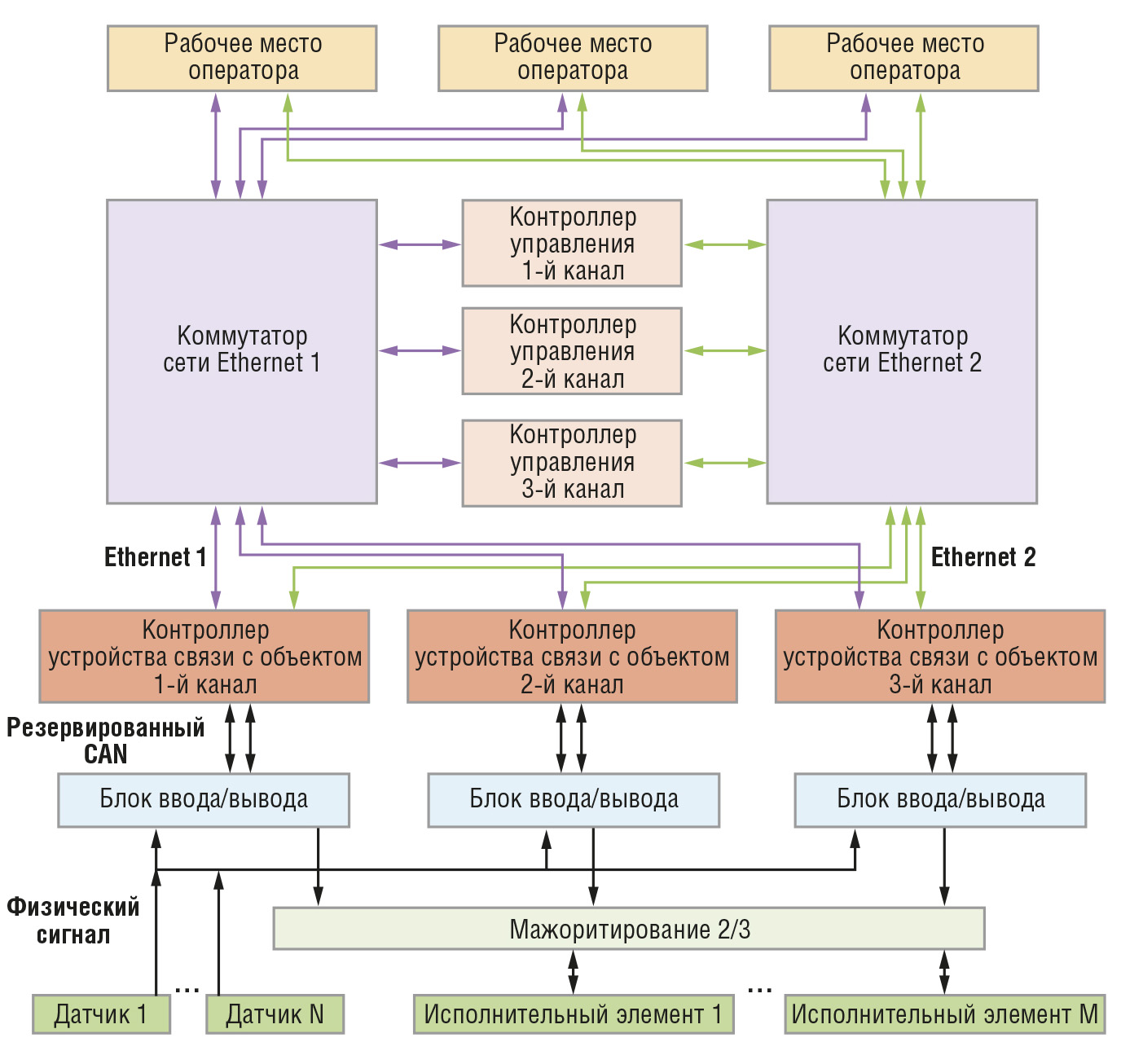

Для обеспечения надёжности система АСУ ТО является дублированной на уровне транспортировки данных (используются основная и резервная сети Ethernet) и троированной на уровне обработки. Для принятия окончательного решения необходимы голоса двух из трёх каналов системы (рис. 3).

Каждый из пультов АРМ оператора АСУ ТО оснащён тремя мониторами, каждый из которых может работать в режиме управления и в режиме отображения. Таким образом, в случае каких-либо неполадок с АРМ оператор может быстро и оперативно переключиться на резервный монитор. Контроллеры, на которых реализуются технологические алгоритмы, в устройстве управления также троированы. Каждый из контроллеров получает весь массив данных от рабочих мест оператора и устройства связи с объектом (УСО), обрабатывает их по заданным алгоритмам и выдаёт соответствующие данные для отображения на АРМ и для управления на УСО. УСО также троировано. Входные данные раздаются на все три контроллера УСО для передачи в контроллеры управления, а выходные команды мажоритируются по принципу «2 из 3» и выдаются на объект управления.

Выход из строя одного любого элемента системы управления не приводит к отказу всей системы. АСУ ТО также устойчива к ряду двойных отказов. Всё оборудование постоянно диагностируется, и его состояние в режиме реального времени отображается на отдельном пульте инженера АСУ ТО, что позволяет своевременно устранять единичные отказы.

Специализированное системное программное обеспечение (операционная система, транспортные протоколы и т.п.) минимизирует время реакции системы, осуществляет арбитраж контроллеров, синхронизацию времени и другие функции.

Ещё одной особенностью описываемой системы, разработанной и изготовленной ЗАО «СКБ Орион» для ГКЦ, является интеграция системы электроснабжения в состав системы управления. Европейская сторона предоставляет фидеры электроснабжения второй и третьей категории в определённых помещениях, а всё распределение электроэнергии, управление мощными нагрузками, формирование резервированных линий питания низким напряжением (27 В пост. тока) берёт на себя система управления. Суммарная мощность электроэнергии, находящаяся под управлением АСУ ТО, составляет более чем 1 МВт. Включение системы распределения электроэнергии в состав системы управления позволяет уменьшить период согласования интерфейсов между системами управления и электроснабжения, значительно сокращает время пусконаладочных работ (ПНР).

При создании системы использовались изделия и комплектующие ведущих фирм, специализирующихся в области технических средств для промышленной автоматизации (рис. 4): корпуса Rittal и конструктивные элементы Schroff, разъёмные соединители Harting, электротехнические компоненты Schneider Electric и ABB, контроллеры FASTWEL и интерфейсные платы ADLINK. Блоки ввода/вывода информации – собственной разработки; они реализованы на импортных комплектующих, обеспечивают диагностику вплоть до элемента блока.

Для задач сбора информации с блоков ввода/вывода ЗАО «СКБ ОРИОН» совместно с НПК ООО «АЗ» был разработан свой собственный процессорный модуль на базе ЕТХ-ядра. Этот модуль, в отличие от серийно производимых процессорных плат, имеет встроенные сервисные функции, позволяющие, в частности, аппаратно задавать адрес процессорной платы в сети (это делается для обеспечения возможности оперативной замены контроллера на аналогичный из ЗИП, его самоопределения по месту и самостоятельной закачки необходимого программного обеспечения по сети с сервера), вводить сигналы диагностики непосредственно в плату и т.п. А главное – этот модуль позволяет не зависеть от конкретных комплектующих, так как ЕТХ-ядро на плате-носителе всегда можно заменить на аналогичное изделие другого производителя.

В качестве контроллеров стоек и центральных обрабатывающих устройств (контроллеров управления) были использованы контроллеры фирмы FASTWEL. В центральных обрабатывающих устройствах использовались платы СРС502. Архитектура CompactPCI достаточно компактна и удобна для использования в подобных приложениях благодаря своей гибкости и широкому диапазону комплектующих: объединительных плат (компания Schroff), резервированных источников питания с глубокой диагностикой (компания Schroff), периферийных и интерфейсных плат (фирмы ADLINK и «Элкус»). То, что тяжело сделать с помощью стандартных промышленных ПК, гораздо проще, компактнее и удобнее реализуется с помощью устройств CompactPCI. Успешность применяемой платы СРС502 подтверждается тем, что соответствующее семейство изделий фирмы FASTWEL продолжает развиваться и уже на стадии разработки плата СРС508.

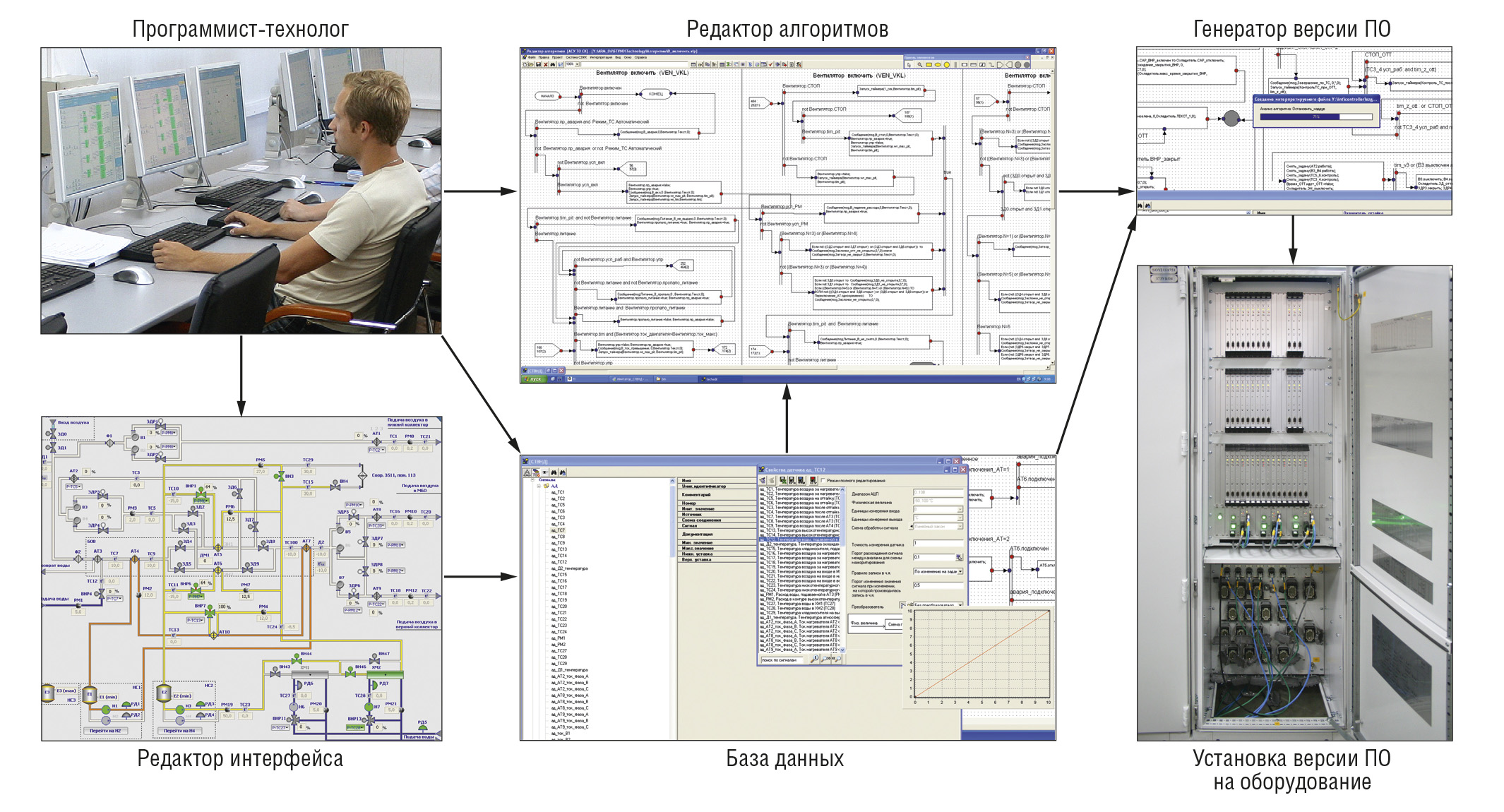

Программное обеспечение (ПО) АСУ ТО проектируется и реализуется на разработанном в ЗАО «СКБ Орион» инструментальном комплексе, позволяющем создавать ПО для систем высокой надёжности. Инструментальные средства включают в себя редактор мнемосхем, редактор алгоритмов, имитационное ПО для отладки, генератор исполняемого кода, систему контроля версий и ряд других компонентов.

Представление о технологии программирования системы управления даёт рис. 5.

Программист-технолог (для него не обязательно знание языков программирования, важно лишь понимание технологических процессов и основ алгоритмизации) средствами специальных редакторов создаёт базу сигналов (составляющая базы данных, содержащая описания сигналов системы, их характеристики, для аналоговых сигналов – ещё и интерпретационные законы; может использоваться отдельно от технологической базы данных на этапе калибровки системы и отвечает за её метрологическое обеспечение), интерфейс оператора и алгоритм управления. В базу данных программист-технолог включает всю совокупность устройств объекта управления, датчиков, сигналов управления, служебных сигналов, с которыми имеет дело алгоритм работы системы. С помощью редактора алгоритмов задаются в графической форме алгоритмы работы системы управления. В редакторе интерфейса программист задает всё, что касается диалога «человек – машина»: вид мнемосхем, активные области, органы управления, вид отображаемой информации, графики, протоколы, диалоги и пр. Генератор осуществляет трансляцию созданных знаний в машинный код, который сохраняется в виде версии ПО и передаётся исполняющим устройствам: устройствам управления, УСО, автоматизированным рабочим местам операторов. Программирование и корректировка ПО системы управления в процессе наладки не требуют навыков профессиональных программистов и использования языков программирования низкого уровня. Всю работу по переводу знаний о поведении объекта в машинный код проводит инструментальное ПО, специально разработанное для этой задачи.

Система АСУ ТО включает в себя 118 единиц оборудования и более чем 1100 кабелей. Объём программного кода, включая базу данных, системное и прикладное ПО, чрезвычайно большой. Монтажные и пусконаладочные работы такой системы должны были бы требовать большого количества ресурсов, особенно если учитывать удалённость объекта (всё-таки другая сторона земного шара). ЗАО «СКБ Орион» имеет большой опыт наладки крупных систем, благодаря которому были выработаны определённые инструменты, способствующие сокращению затрат на ПНР. Среди этих инструментов – инженерный пульт системы управления, позволяющий проводить самодиагностику системы управления в режиме реального времени с точностью до сменного блока, диагностику целостности цепей управления и сопротивления изоляции кабельной сети. Инновационная система информационного обеспечения инженерного персонала и система поддержки принятия решений позволяют оперативно снабжать эксплуатационный персонал и инженеров-наладчиков информацией о системе управления (о её структуре, взаимосвязях, следовании сигналов по кабельной сети и пр.) и элементах управляемых технологических систем (датчиках и исполнительных элементах) в виде эксплуатационной документации, однолинейных схем, данных об особенностях работы, порядке настройки и т.п. И, конечно, современный процесс пусконаладки невозможно представить без новейших средств связи. Интернет-технологии сокращают расстояния, как ничто другое. Любые вопросы, которые невозможно решить на объекте (например, те, которые предполагают экспериментальную отработку на стенде-полигоне), требуют помощи с Большой земли в виде технической поддержки из головного офиса предприятия. Особенностью ГКЦ является разница во времени с Москвой в 7 часов, что потребовало адаптации рабочего расписания службы технической поддержки к расписанию работы в ГКЦ. Использование дополнительных технологий и мер информационного обеспечения (инженерных средств самодиагностики, инструментального ПО, системы поддержки принятия решений, технической поддержки) позволяет существенно сократить затраты на наладочные работы, оперативно реагировать на особенности объекта (изменение исходных данных «на ходу» и другие знакомые всем наладчикам сюрпризы). Так, в ГКЦ все пусконаладочные работы по системе управления, стыковке с технологическими системами, комплексной отладке выполнялись усилиями не более чем двух специалистов, единовременно находящихся на объекте.

Опыт эксплуатации

Во время пусконаладочных работ, в период автономных испытаний технологических систем и комплексных испытаний стартового комплекса в целом система АСУ ТО работала в режиме «24/7» значительное время (около 2 лет). Весной 2011 года состоялись комплексные испытания СК – полный цикл работы, включая заправку и пуск РН, но без компонентов топлива. Во время комплексных испытаний проверяется работа СК во всех режимах, включая проектные аварии, что позволяет проверить работу всех систем, взаимодействие персонала, отработку аварийных ситуаций и т.д. На рис. 6 можно видеть фотографию зала управления наземным ТО в один из самых ответственных моментов комплексных испытаний стартового комплекса – имитации заправки РН.

Заправка компонентами топлива (в данном случае имитация полного цикла) проводится в автоматическом режиме, поэтому персоналу остаётся только ждать окончания технологического процесса и наблюдать за ходом работ на мониторах пультов управления. Оператор может вмешаться в ход автоматического процесса при необходимости (в случае нештатной ситуации, по команде руководителя работ, при некоторых других, строго регламентированных обстоятельствах), переведя систему в режим ручного управления. Тем не менее вмешательство оператора в любом режиме контролируется автоматическими блокировками, и это не даёт человеку совершить действия, которые могут привести к аварийной ситуации, что значительно уменьшает роль так называемого человеческого фактора.

Обратите внимание на красную табличку в левом углу ближайшего пульта оператора на фотографии (рис. 6). Это характерная особенность стартового комплекса в ГКЦ. На табличке надпись на трёх языках (русском, английском и французском): «Запрещено к использованию нероссийским персоналом». Такие таблички нанесены на всё российское оборудование, отвечающее за пуск РН. Это лишний раз показывает, что стартовый комплекс в ГКЦ будет обслуживаться исключительно российской стороной.

Следующая и гораздо более ответственная операция – пуск РН – проходит в полностью автоматическом режиме, так как необходимое время реакции на нештатные ситуации в ходе пуска недостижимо для человека. Взаимодействие технологических систем наиболее ярко видно именно в течение этой операции. Штатная работа, отбойные алгоритмы на различных этапах – всё автоматизировано полностью.

Хотя с нового СК ракеты-носители ещё не стартовали, в ходе комплексных испытаний эксплуатирующий персонал дал высокую оценку новому подходу к управлению стартовым комплексом. Эта оценка дорогого стоит, так как специалисты из эксплуатирующего персонала работают на российских космодромах Байконур и Плесецк и регулярно запускают РН «Союз», а значит, имеют большой опыт в своей области.

Наиболее ответственное испытание системе ещё предстоит. На осень 2011 года намечен запуск первой ракеты «Союз» со стартовой площадки в ГКЦ.

Выводы

Опыт создания АСУ ТО показал правильность выбранных решений, которые дали новое качество управления таким сложным технологическим объектом, как стартовый комплекс.

Новизна заключается в создании единого информационного пространства, объединяющего в себе:

- систему управления;

- информационную систему;

- систему поддержки принятия решения;

- учебно-тренировочные средства;

- имитационно-моделирующие средства.

Все перечисленные компоненты в обязательном порядке присутствуют во всех системах, разрабатываемых ЗАО «СКБ Орион». На сегодняшний день это требование жизни.

От полноты, своевременности и качества подачи информации зависят качество управления и безопасность объекта в любой отрасли, особенно в ответственных применениях, важных с точки зрения обеспечения безопасности. ●

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!