Испытание автомобильных двигателей

Comau Pico – крупнейший в мире поставщик комплексных решений для автомобильной промышленности под ключ. Обладая более чем 50-летним опытом в области автоматизированной сборки, Comau Pico предлагает беспрецедентный объём инжиниринговых услуг на рынке Северной Америки.

После заключения контракта Ford Motor с Comau Pico на заводе двигателей в Дирборне (штат Мичиган) было построено несколько тестовых стендов в составе производственной линии, причём каждый испытательный стенд генерирует несколько сотен информационных тегов. На стендах собственной разработки для тестирования двигателей Comau Pico использует в своих системах автоматизации продукт GENESIS (включающий компоненты GraphWorX™, TrendWorX™, AlarmWorX™ и Script-WorX™. Компания Comau Pico также установила это программное обеспечение на других заводах Ford Motor, в том числе в Мексике и Канаде. Пакет GENESIS был выбран в основном благодаря простоте использования, скорости работы и 100% OPC-совместимости.

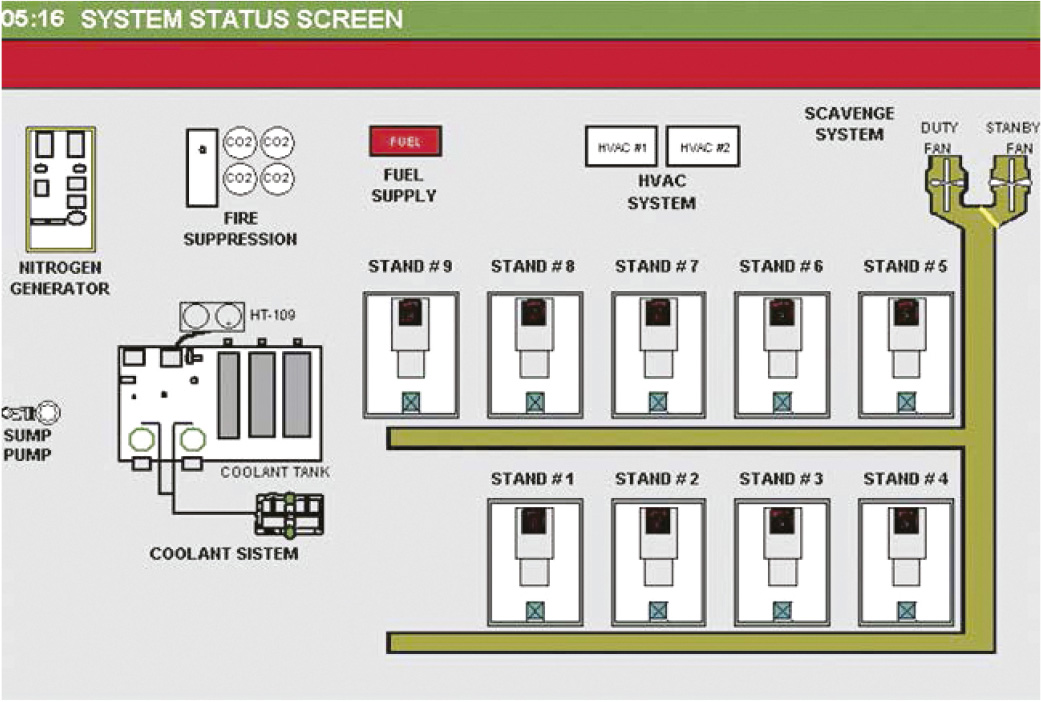

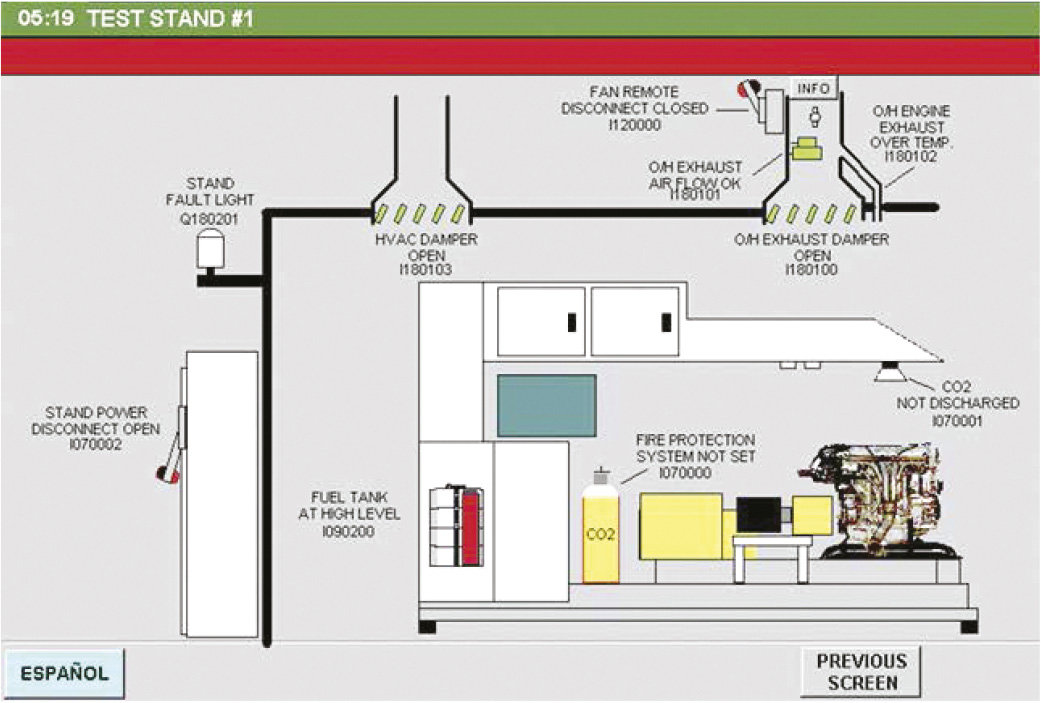

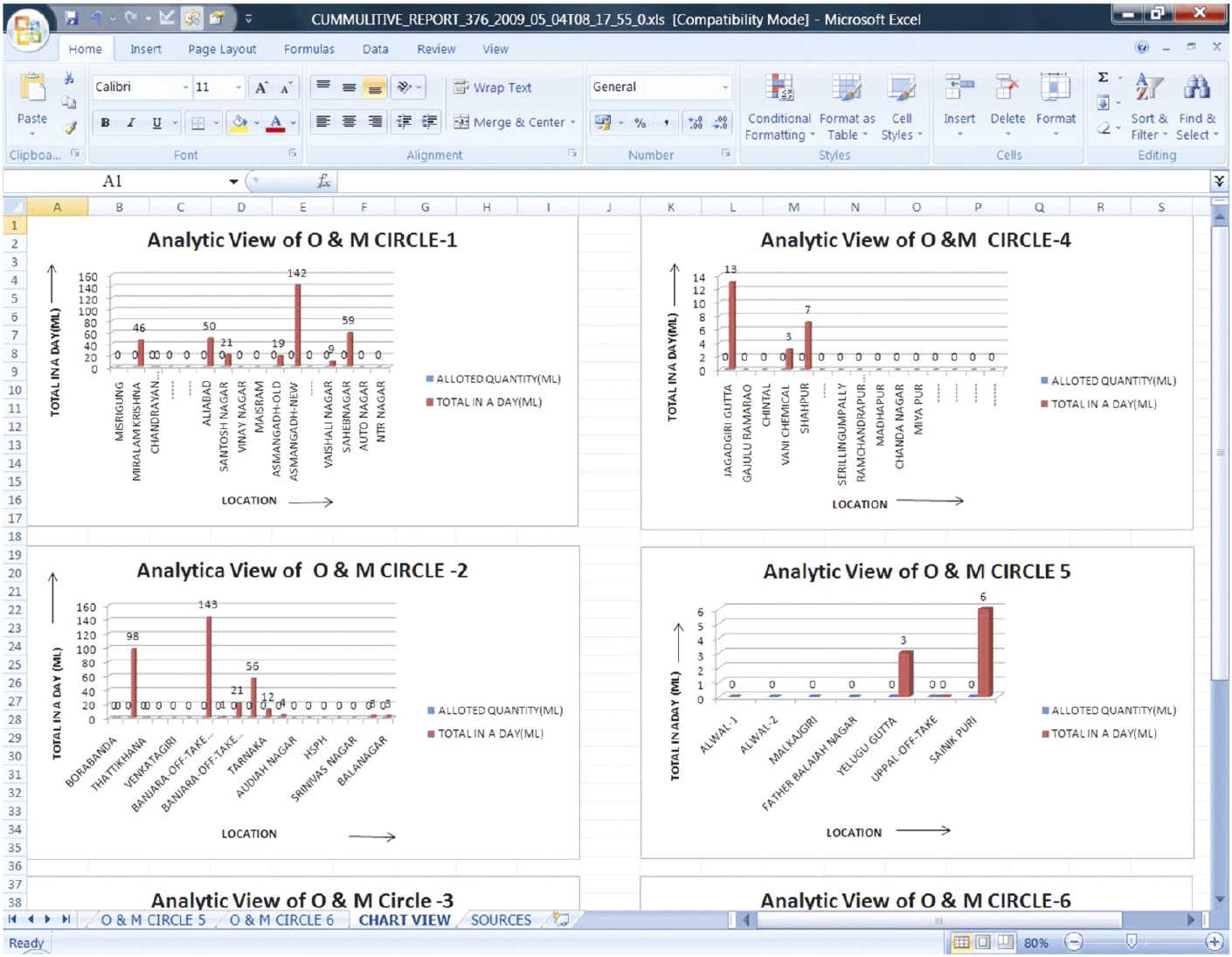

Компании Ford требовалось полное тестирование каждого произведённого на этом заводе 4- и 6-цилиндрового двигателя, а также регистрация и отслеживание результатов, как для холодного, так и для горячего тестирования. Холодное тестирование не предусматривает запуск, и двигатель в основном приводится в движение внешним приводом. При этом все жидкости в двигателе присутствуют, и он проходит определённые циклы испытаний без топлива. Горячее испытание включает запуск двигателя и прохождение различных испытательных циклов. На испытательных стендах проводится измерение нагрева и охлаждения жидкостей, а также анализ состава выхлопных газов, синхронизация зажигания и снятие динамических характеристик двигателя. Все параметры тестирования записываются через локальную сеть в архивные базы данных. Comau Pico установила более 50 таких испытательных стендов на шести заводах по производству двигателей Ford (рис. 1).

Для записи истории испытаний, производимых на каждом испытательном стенде (рис. 2), Ford использует ICONICS DataWorX™ и GraphWorX™. Затем подготовленная информация о параметрах передаётся по локальной сети Ford Motor в базу данных POSMON® на основе Oracle®. Попавшая в базу данных информация о тестировании становится доступна всем управляющим производственными цехами авторизованным пользователям, имеющим к ней доступ. Кроме того, для каждой линии тестирования двигателей доступны производственные показатели, частота отказов и анализ простоев, что позволяет Ford планировать профилактические ремонты и замену оборудования и систем на производстве. Эти показатели производительности также можно использовать для управления цепочкой поставок компонентов и сырья, необходимых для производства двигателей.

Производство шин

Компания Continental AG с центральным офисом в Ганновере (Германия) является мировым лидером, входящим в четвёрку крупнейших производителей шин. Основанная в 1871 году как производитель резины компания теперь имеет подразделения управления тормозными системами, салонной электроники, автомобильной безопасности, компонентов трансмиссий/шасси, тахографов и дополнительных аксессуаров для автомобильной и транспортной промышленности. Почти каждый третий автомобиль в Европе ездит на шинах Continental (рис. 3). Сегодня в компании работает более 227 000 сотрудников в 56 странах мира.

Continental потребовалось обновление системы анализа процессов и системы управления на площадках по производству шин для легковых машин, лёгких грузовиков и автобусов. Всего речь шла о 18 производствах, расположенных по всему миру (рис. 4). Первоначально цель состояла в разработке системы, которая могла бы справиться со сбором данных в реальном времени с производственного оборудования для анализа и оптимизации процессов.

Так родился DOPAC – это внутреннее название проекта, инициированного Continental, что означает “Database for Online Process Analysis and Control”, или «База данных для онлайн-анализа и контроля процессов».

В самом начале процесса в компании Continental было принято решение отказываться от установленных устаревших систем и, рассмотрев предложения нескольких поставщиков, в качестве основы выбрали DOPAC ICONICS HMI/SCADA. Новая система Continental должна была стать инструментом для постоянного улучшения производственных процессов компании методами статистического управления процессами (SPC), основанного на анализе ключевых данных, относящихся к характеристикам продукта. Были определены фактические данные о продуктах и процессах, на основе которых впоследствии требовалась расширенная аналитика. На пилотном этапе в Continental уделяли приоритетное внимание сбору производственных данных в реальном времени. Другой необходимостью была избыточная архитектура, включающая буферизацию данных от первичных источников. Компании также требовались интеграция систем, высокоскоростное сжатие и отображение данных. Следующим в списке приоритетов был процесс анализа. Выбранная система должна была обеспечивать механизм принятия решений и оптимизации рабочего процесса, то есть онлайн-функциональность SPC. Дополнительными требованиями Continental к функциональности были настраиваемые аналитические панели (dashboards) и возможности архивирования данных. На разработку прототипа системы ушёл год. По окончании пилотного проекта Continental DOPAC была установлена на двух площадках и на более чем десяти рабочих местах на каждом объекте. Для проверки бизнес-сценариев компания продолжает использование DOPAC в режиме выполнения определённых технических тестов. Полностью готовая система будет работать с ПЛК разных марок, обрабатывать исходные данные от групп датчиков/меток в соответствии с заданной логикой и поддерживать интерфейс с имеющимися MES-системами компании. Среди очевидных преимуществ программного обеспечения ICONICS в компании Continental отмечают его прозрачность, веб-ориентированность и лёгкость установки. После завершения пилотной фазы системы DOPAC Continental планирует внедрить решения от ICONICS на всех остальных производственных площадках (рис. 5).

Литейные машины

IDRA Presse – ведущий производитель пресс-форм для литейных машин. IDRA производит большие (развивающие усилие до 5000 тонн) машины для литья металлов под давлением и продаёт их клиентам по всему миру. Основной рынок для IDRA – это автомобильная промышленность, где машины компании используются для литья блоков двигателей и деталей кузовов автомобилей для таких известных клиентов, как Mercedes-Benz, Ford, GM, Chrysler, VW, BMW, Fiat и многих других. Среди заказчиков IDRA Black & Decker, Electrolux, Siemens. После оценки предложений девяти поставщиков, среди которых были Intellution, Wonderware, WinCC и RSView, IDRA выбрала ПО ICONICS как продукт, обеспечивающий современный мониторинг и контроль. Программный пакет GENESIS HMI, включающий GraphWorX™, Alarm-WorX™, TrendWorX™ и ScriptWorX™, обеспечивает мониторинг на каждой машине для литья под давлением. Жёсткое требование состояло в наличии программной системы с возможностью собирать данные в масштабе реального времени, так как необходимо контролировать параметры работы установки с частотой 10 000 циклов в секунду. Установки используют внешнюю систему отбора проб, оснащённую операционным программным обеспечением, работающим в реальном времени. Эта система через Ethernet связана с программным обеспечением ICONICS посредством OPC-сервера на ПК, на котором модуль системы GENESIS на основании собранных данных выделяет тренды. Затем эти данные отправляются через локальную сеть в централизованную базу данных для окончательной оценки и хранения.

Программное обеспечение ICONICS GENESIS обеспечивает контроль и визуализацию для оператора всех этапов технологического процесса по прессованию металла под давлением. Оператор имеет возможность устанавливать параметры машины и видеть важную информацию о процессе в реальном времени. Все данные о работе пресс-машины в режиме реального времени пресса собираются и хранятся в реляционной базе данных. Все собранные архивные данные также доступны на графическом дисплее. Это же распространяется и на данные ActiveX, получаемые от сторонних систем. Для отображения и хранения данных процесса IDRA использует продукт ICONICS TrendWorX™. Каждая пресс-машина оснащена двумя сетевыми интерфейсными картами: одна, для передачи собранных данных в реальном времени по локальной сети, будет храниться в базе данных, а посредством второй конечный пользователь получает доступ ко всем сохранённым данным через драйвер ODBC. Для дистанционной диагностики и обновления ПО из IDRA на пресс-машине также установлен модем. К системе пресса подключено до четырёх ПЛК Siemens, один ПЛК Allen-Bradley, и она имеет более 500 точек ввода/вывода с 300 тегами. Полная отладка была завершена IDRA в течение 18 месяцев. Использование стандартных библиотек программного обеспечения ICONICS позволяет IDRA разработать специальное ПО, персонализированное для каждого пользователя. Это также помогло разработать специальный компонент ActiveX, предоставляющий графический интерфейс для визуализации линии впрыска, интерфейс ПЛК, кнопочную навигационную панель, используемые в работе. ICONICS позволяет IDRA легко решать вопросы с индивидуальными настройками с учётом требований различных клиентов. ПО ICONICS настолько гибкое, что основанную на нём систему управления прессом в 30% случаев можно перестроить нужным образом без специального программирования.

Вода – основа жизни

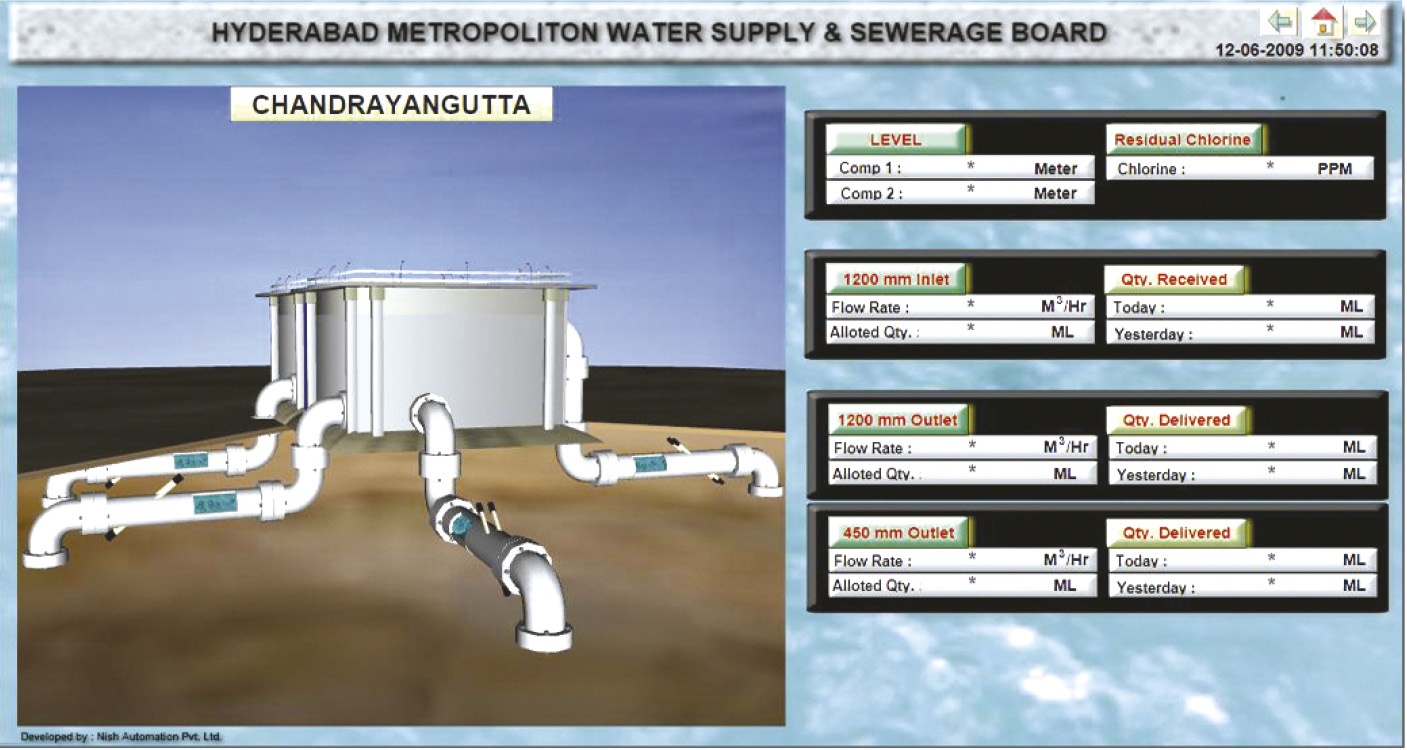

Хайдарабад – столица штата Андхра-Прадеш – является одним из быстрорастущих городских конгломератов Индии. Это типичный внутренний город, расположенный на юго-востоке страны. Для эксплуатации систем водоснабжения и канализации города в 1989 году было сформировано управление городским водоснабжением и канализацией Хайдарабада (HMWSSB). В сухие жаркие месяцы в Хайдарабаде наблюдается нехватка питьевой воды, а во время сезона дождей, который обычно длится с конца июня по начало октября, вода в относительном достатке. HMWSSB было поручено разобраться с обеспечением надёжными источниками воды и очисткой сточных вод для нужд граждан. Управление обратилось за помощью в автоматизации систем водоснабжения и канализации к компании Nish Automation, которая, в свою очередь, рекомендовала программные решения ICONICS для промышленной автоматизации, в частности, пакет GENESIS64, интегрируемый с современными 64-битными вычислительными машинами и новейшими операционными системами от Microsoft. HMWSSB требовалось решение для сбора, обработки, визуализации и контроля данных с многочисленных объектов, расположенных на обширной территории. Нужно было отслеживать движение воды в городе от источников до сброса в канализацию. Промышленные ПК под управлением GENESIS64, WebHMI (5 узлов), а также ReportWorX Lite и другое программное обеспечение ICONICS подключаются к 84 удалённым оконечным устройствам (RTU) под управлением ПЛК Schneider Electric, на которых реализован ввод/вывод, в свою очередь, подключённых через семь сотовых терминалов Matrix Simado GDT11 (FTC) и Ethernet-сервер Moxa Nport 5610. Эти системы RTU/PLC взаимодействуют непосредственно с расходомерами, датчиками уровня и прочими устройствами производства Siemens. SCADA-система верхнего уровня реализована на базе 64-битных продуктов GraphWorX64 и TrendWorX64, ReportWorX, входящих в пакет GENESIS64 (рис. 6).

В результате Nish Automation смогла удовлетворить потребности HMI/SCADA для бизнес-визуализации процессов водоснабжения и водоочистки (рис. 7).

Как связать 14 заводов

Компания ScholleIPN (Гейтсхед, Великобритания) ежедневно обслуживает миллионы людей, предоставляя им безопасные и экологичные упаковочные решения. Сегодня компания близка к тому, чтобы внедрить решения ICONICS на всех своих 14 производственных площадках, на которых работает более сотни машин. Благодаря этому ScholleIPN получит вертикально интегрированное решение для контроля качества и логистики на всех своих производствах.

Экструзия плёнки представляет собой выдавливание трубки из расплавленного полимера через матрицу, в процессе которого в несколько раз увеличивается её начальный диаметр и образуется тонкоплёночный пузырь. Этот пузырь затем остужается, и полученная плёнка используется в качестве упаковки.

Литьё под давлением – это процесс, при котором расплавленный материал впрыскивается в предварительно созданную форму. Эта процедура является самым распространённым методом изготовления деталей из пластика, особенно из термопластов и термореактивных полимеров, который хорошо подходит для производства больших объёмов одинаковых компонентов.

В управлении такими сложными и высокопроизводительными производственными процессами у компании исторически накопились различные проблемы: ScholleIPN оказалась в положении, типичном для многих организаций с глобальным распределением производственных мощностей. Управление их данными было разрозненным, возникли сотни обособленных «островов» данных. На каждом локальном объекте линейные операторы вели расчёт показателей эффективности и качества активов вручную. При обобщении этих данных команда головного офиса сталкивалась с тем, что на каждой локальной площадке эти показатели рассчитывались немного по-разному, что приводило к ещё бóльшим несоответствиям. Таким образом, вывести показатели общей эффективности оборудования не представлялось возможным. Наконец, на площадках с автоматизированной системой управления производством были внедрены разные программные платформы, что также создавало трудности. Таким образом, об обобщении показателей производительности между площадками не могло идти и речи. Традиционно линейный персонал подводил итоги смены вручную, разнося показатели в конце заказа или смены на бумаге, что снова задерживало коммуникацию и, разумеется, приводило к человеческим ошибкам. ScholleIPN на своих производствах собирает большой объём данных. Объёмы измерений на один продукт могут колебаться от 85 до 140 точек данных. Теперь же некоторые из более крупных производственных машин имеют возможность фиксировать данные процесса в объёмах свыше 1500 точек.

Для собственной ИТ-команды Scholle-IPN основные проблемы заключались в том, что каждая производственная площадка была уникальна в плане используемого ПО и решений SCADA. Были и некоторые, в основном старые, объекты, не подключённые к глобальным системам отчётности. Управление такой сетью было достаточно трудным, и без согласованной единой платформы его немыслимо было масштабировать по всему миру.

ScholleIPN провела обширный предварительный анализ конкурирующих решений в области программного обеспечения, и ПО ICONICS было выделено из прочих из-за оперативности и качества, с которыми происходит совершенствование продукта. Было отмечено, что ICONICS значительно превзошла своих конкурентов в инновационной сфере. Также компанией ScholleIPN было оценено близкое сотрудничество ICONICS с Microsoft (как для локальных систем, так и для облачных на основе Azure). В итоге компания ICONICS была выбрана в качестве поставщика решения.

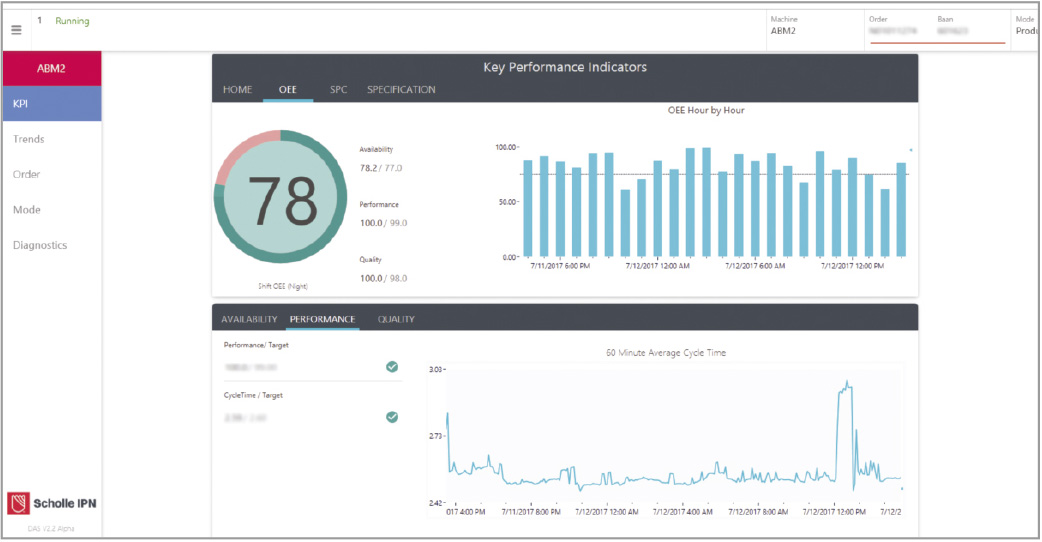

Обкатка и верификация концепции от ICONICS длилась шесть месяцев на трёх разных заводах. На базе отработанного простого решения впоследствии ScholleIPN, модифицировав некоторые его составляющие, приступила к построению рабочей системы. Всё началось с завода Гейтсхед в Великобритании. Скорость, с которой эта система была развёрнута на нескольких площадках по всему миру, свидетельствует о том, что ICONICS Bulk Asset Configurator (BAC) является полезным инструментом, несомненно сокращающим затраты и усилия по внедрению распределённых глобальных решений. При помощи инструмента BAC ScholleIPN определила классы оборудования для шести типов машин и для более 100 единиц оборудования и после этого смогла описывать до семи машин в час, включая вычисление OEE (Overall, Equipment, Effectiveness – доступность, производительность и качество) и все другие соответствующие оборудованию показатели. Это поразительное достижение, сэкономившее много дней и даже, возможно, недель разработки.

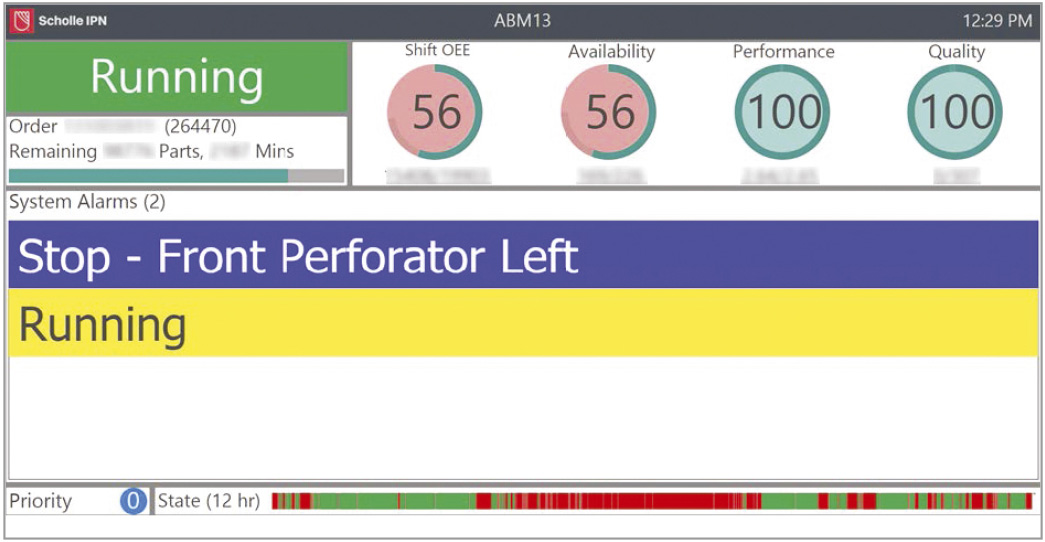

С оборудованием ScholleIPN взаимодействует множество одноплатных компьютеров Raspberry Pi, обеспечивающих интерфейсы GENESIS64™, ориентированные на отображение показателей KPI, а также передачу данных для анализа в местных офисах и диспетчерских (рис. 8).

ПО ICONICS рассчитывает статистику OEE в реальном времени текущей смены, текущего заказа и прошедшего часа (то есть каждую минуту система производит расчёт за последние 60 минут относительно текущего времени). Ползущая диаграмма в сочетании с приборной панелью ICONICS с плоским дизайном сразу указывает параметры, по которым машина вышла за пределы целевой нормы. В систему также интегрированы непроизводственные данные для передачи в существующую систему ERP (рис. 9).

Таким образом, ScholleIPN перешла полностью с бумажного сбора данных на электронные носители, при этом максимально задействовав мобильные гаджеты благодаря приложению MobileHMI, работающему на любом устройстве. Все экраны системы полностью построены на адаптированной для мобильных устройств технологии HTML5. Благодаря этому экраны информационных панелей будут масштабироваться в соответствии с конкретными параметрами устройства, на котором они отображаются.

Для сбора данных корпоративной и локальной отчётностей ScholleIPN использует ICONICS GENESIS64 Server и отправку данных в облако Microsoft Azure, на котором работает Microsoft Power BI.

Поскольку рабочая технология на всех производственных площадках уже опробована, ScholleIPN стремится подключить ещё больше своего оборудования, благо возможности подключения к существующей платформе ICONICS при интеграции новых активов и технологий не вызывают сложностей.

В качестве развития проекта Scholle-IPN планирует интегрировать в эту систему функции управления и контроля за потреблением энергии.

Обитатели океанариума довольны

В океанариуме зоопарка Блейдорп (Роттердам, Нидерланды) живёт кит, находится коралловый риф, лес ламинарий, скала с птицами и, что многие посетители считают самым впечатляющим, огромные акулы. Вода океанариума – это полностью натуральная чистая морская вода, регулярно обновляемая и подвергающаяся очистке.

Программная автоматизация технического хозяйства океанариума была поручена компании Koning & Hartman, а она выбрала в качестве основы комплекса автоматизации продукты ICONICS GENESIS64™ HMI/SCADA.

Каждый месяц почти пять процентов воды океанариума подвергается фильтрации, чтобы акулы, тропические рыбы, кораллы, королевские пингвины, морские львы и белые медведи могли чувствовать себя как дома. Многие люди даже не догадываются, насколько велики установки очистки воды в океанариуме. Многочисленные ПЛК Mitsubishi серии IQ-F гарантируют, что фильтры всегда находятся в рабочем состоянии и вода поступает в нужном количестве. С этих ПЛК всегда можно получить данные для контроля качества процесса. Из этих подключённых устройств можно извлечь массу данных, таких как уровень и температура воды в бассейне или сведения о текущем состоянии насосов. Эти данные после передачи их по сети можно визуализировать. Именно тут и появляется ПО ICONICS. Благодаря удобству использования GENESIS64 информационные и контрольные панели были настроены быстро и легко. С помощью полученного решения сотрудники зоопарка Блейдорп в режиме реального времени видят состояние всех вольеров для животных в океанариуме. Если в одном из помещений что-то пойдёт не так, генерируется сигнал тревоги. Кроме того, может быть сделан, например, обзор уровня воды в аквариуме с акулами за последний год.

В новой системе сотрудники могут просматривать текущие статусы процессов в океанариуме со своих смартфонов.

ПО ICONICS было выбрано из списка конкурентных предложений благодаря удобным интерфейсам, цене и возможности быстрого развёртывания. Вся система была реализована в сотрудничестве с техническим отделом зоопарка, и теперь сотрудники чувствуют свою сопричастность к успеху проекта, завершённого без каких-либо ожиданий помощи от третьей стороны.

Операторы океанариума зоопарка Дьергаарде Блейдорп обнаружили, что использование GENESIS64 может быть легко расширено на все системы. После дополнительного обучения сотрудников зоопарк планирует развернуть и расширить приложение: рассматривается будущая интеграция с системой управления энергопотреблением зоопарка.

Заключение

ICONICS – ведущий поставщик отмеченных наградами средств визуализации в реальном времени, HMI/SCADA, управления энергопотреблением, обнаружения неисправностей. На основе ПО ICONICS реализуются решения по технологиям производственного интеллекта, Интернета вещей и наборов аналитических решений для повышения эффективности работы. ПО ICONICS обеспечивает значительное снижение затрат на проектирование, строительство, развёртывание и обслуживание для широкого круга производственных компаний и владельцев зданий. Решения ICONICS помогли стать более прибыльными, гибкими и эффективными огромному числу клиентов компании: продукты ICONICS установлены в более чем 350 000 приложений по всему миру и работают в более чем 70% компаний из списка Global 500. ●

E-mail: textoed@gmail.com

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!