Эффективная логистика – залог успеха

С первого взгляда сложно сказать, в Мангейме вы или в Сингапуре, поскольку два распределительных центра компании Pepperl+Fuchs очень похожи друг на друга (рис. 1).

Новый американский аналог, распределительный центр (UDC) в Хьюстоне, имеет такой же внешний облик [1]. Сходство центров, конечно, неслучайно. Распределительный логистический центр в Мангейме послужил образцом близости к клиентам и надёжной логистики. Отработанная структура и передовая технология были перенесены в Сингапур и Хьюстон и получили дальнейшее развитие. Важная составляющая – автоматизированное хранение мелких деталей на высоких стеллажах. Там товары находятся в ящиках на лотках, которые полностью автоматизированными кранами-штабелёрами доставляются в нужное место – в рабочие зоны сотрудников на роликовых конвейерах. Конечно, основные задачи по сбору, контролю, передаче данных и тестированию во всех распределительных центрах решают продукты Pepperl+Fuchs и, следовательно, снова и снова доказывают свою ценность в логистических приложениях.

Полностью автоматизированное хранение

Помимо современной технологии автоматизации, основным отличием новой системы хранения от старой является комплексная система управления складом (WMS – Warehouse Management System). Она интегрирована в систему планирования ресурсов предприятия (ERP – Enterprise Resource Planning), отображает отдельные процессы гораздо более подробно, чем раньше, и может контролировать все логистические процессы. Кроме того, все предприятия Pepperl+Fuchs теперь более рационально интегрированы в материальные потоки: каждая коробка, покидающая одну из производственных площадок, получает номерную табличку в виде штрих-кода. В нём хранятся данные о материале и его количестве, и этот штрих-код можно сопоставить с кодом в системе. Если коробка поступает в один из трёх распределительных центров, там она автоматически инвентаризируется и хранится. Только в случае поставок от сторонних компаний на данный момент требуется вмешательство человека, но Pepperl+Fuchs уже ведёт переговоры со сторонними поставщиками о том, чтобы и их коробки были включены в автоматизированную систему. Сотрудники в первую очередь занимаются подбором товаров в зонах, где составляются и упаковываются индивидуальные заказы. Световые сигналы, указывающие на запрошенные детали, помогают им переупаковывать товар из складских ящиков в транспортные ящики. Эта техническая помощь, называемая подбором по световым сигналам, сокращает время поиска и количество ошибок, а также поддерживает концентрацию сотрудников. Однако, если возможно, используется принцип оперирования цельными упаковками: на производстве размеры упаковки подбираются в соответствии с различными требованиями заказчика без вмешательства человека (рис. 2).

Распределительный центр UDC

В октябре 2019 года компания Pepperl+Fuchs открыла современный распределительный центр UDC в штате Техас (США). Этот центр площадью свыше 10 000 кв. м – самый маленький из трёх глобальных распределительных центров Pepperl+Fuchs, но он является беспрецедентным образцом демонстрации возможностей датчиков Pepperl+Fuchs.Во многих отношениях UDC напоминает Европейский распределительный центр Pepperl+Fuchs в Мангейме (Германия) и Глобальный распределительный центр в Сингапуре. Все три имеют схожую структуру, технологию и организационную систему с конвейерами, насколько хватит глаз, высокой стеллажной автоматизированной системой хранения и извлечения (AS/RS – Automated Storage / Retrieval System), ярко-зелёными фирменными лотками, доставляющими товары к месту хранения и сборки заказов. Но UDC – единственный распределительный центр, который для работы своего программного обеспечения для управления складом полностью полагается на данные датчиков Pepperl+Fuchs.

Технологии на службе логистики

UDC, являющийся дистрибьюторским центром Pepperl+Fuchs в Северной Америке, служит масштабным демонстрационным залом современных сенсорных технологий компании. Для помощи в создании усовершенствованной системы обработки материалов, включающей её собственные продукты, компания Pepperl+Fuchs заключила партнёрское соглашение с SSI SCHAEFER, ведущим поставщиком продуктов и систем для обработки материалов. Компания SSI SCHAEFER взяла на себя разработку автоматизированной системы хранения и поиска (AS/RS), которая помогла продемонстрировать возможности датчиков Pepperl+Fuchs, а технологии автоматизации Pepperl+Fuchs, в свою очередь, хорошо сочетаются с технологиями управления складом SCHAEFER. В итоге система AS/RS объединила около 1000 датчиков Pepperl+Fuchs и программное обеспечение от SSI SCHAEFER.

Датчики Pepperl+Fuchs, используемые в UDC, поставляют данные программному обеспечению SSI SCHAEFER – WAMAS® и WAMAS® Lighthouse. Программное обеспечение и датчики совместно управляют всей системой и в режиме реального времени обеспечивают актуальность ключевых показателей эффективности. Программное обеспечение WAMAS Lighthouse позволяет компании отслеживать, контролировать и оптимизировать производительность. Поступающие из системы в реальном времени данные обеспечивают новый уровень видимости цепочки поставок для операций Pepperl+Fuchs в Северной Америке. Датчики Pepperl+Fuchs в системе AS/RS UDC заняты обеспечением эффективности процессов сбора и получения данных в WAMAS. AS/RS обслуживает три прохода с двумя местами приёма/отгрузки на каждом конце (рис. 3).

Кран в центре каждого прохода работает со стеллажами справа и слева от него, извлекая продукты и доставляя их к конечным точкам и обратно [2]. Триангуляционные датчики серии R100 с поддержкой IO-Link позиционируют кран относительно стойки по вертикали и горизонтали (рис. 4).

Считывающая головка PCV использует кодовую ленту Data Matrix для вертикального позиционирования крана с точностью до миллиметра. Датчик расстояния VDM100 позиционирует кран горизонтально внутри стеллажей. Наконец, оптический соединитель данных передаёт все данные по сети Ethernet со скоростью 100 Мбит/с в полнодуплексном режиме напрямую к крану и от него непосредственно во время его движения.

Система AS/RS имеет в общей сложности 18 000 складских мест хранения и в настоящее время хранит около 6000 позиций готовой продукции и 5000 позиций сырья различных видов. Сканер штрих-кода VB24, установленный на мосту сканирования, гарантирует, что все эти товары и материалы будут находиться в правильных лотках при их перемещениях в процессах комплектации и размещения на складе.Комплектация по-новому

Товары, предназначенные для отправки заказчику, автоматически извлекаются со стеллажей и доставляются на пункты комплектования на ярко-зелёных лотках. Сборщики выполняют заказы с помощью системы pick-to-light, состоящей из четырёх рабочих станций pick-to-light SSI SCHAEFER и датчика R2000 2-D LiDAR. Чтобы указать, какие продукты из лотка необходимо выбрать для заказа, система использует сигнальные лампы. Если требуется конкретная деталь или продукт, лампы подсвечивают коробку с заказанным товаром. Сборщик переносит заказанные товары на лоток, вмещающий до четырёх транспортных ящиков.

Датчик R2000 2-D контролирует транспортировочные коробки, гарантируя, что нужный продукт добавлен в нужную коробку. Каждый лоток с ящиками разделён на четыре заранее определённые зоны. Когда сборщик кладёт предмет в коробку, R2000 определяет присутствие руки рабочего в этой зоне. Если рабочий поместит предмет не в ту коробку, датчик выдаст предупреждение. После того как все заказы в лотке размещены по коробкам, сборщик нажимает кнопку, чтобы подтвердить выполнение заказа. Это служит сигналом системе для перемещения лотка с заказами на отгрузку (рис. 5).

Сочетание R2000 и системы pick-to-light обеспечивает точный безбумажный и оптимизированный процесс комплектации. Дополнительная станция комплектации для внутренних заказов позволяет сотрудникам Pepperl+Fuchs подбирать материалы, необходимые для собственных нужд компании, и доставлять их на производство.

Используя возможности датчиков собственного производства и опыт SSI SCHAEFER, компания Pepperl+Fuchs смогла автоматизировать процессы, которые до создания UDC в основном выполнялись вручную. Время приёмки товаров было сокращено с часа до 15 минут, а комплектования деталей – с четырёх до одной минуты. Получаемые дополнительные данные также помогают руководству оптимизировать численность персонала в зависимости от объёма заказов и планировать профилактическое обслуживание, за счёт которого время простоя сокращается до минимума.Тележка-робот

Давайте поговорим о горизонтальном сборщике заказов iGo neo CX 20 от STILL (рис. 6, [3]).

Инновационный помощник для логистического сектора, который будет присутствовать на каждом этапе пути, укомплектован лазерным сканером Pepperl+Fuchs R2000 2-D.

Рабочий процесс персонала на складе состоит из подъёма и погрузки, транспортировки и ходьбы. Люди, выбирающие работу сборщика заказов, должны обладать хорошей физической формой, быть стрессоустойчивыми и скрупулёзными. Как поставщик интеллектуальных решений для внутренней логистики команда разработчиков компании STILL постоянно ищет способы улучшить логистические процессы. В данном случае требовалось повысить производительность, обеспечить работу без усталости и улучшить эргономические характеристики за счёт повышения эффективности маршрутов автономных транспортных средств. Забегая вперёд, можно сказать, что цель была достигнута: сбор грузов стал эффективнее на 30%.

Раньше операторам приходилось вручную перемещать тележку для комплектования заказов. Новый комплектовщик заказов должен был автоматизировать этот процесс, двигаясь и управляясь автономно, самостоятельно следуя за операторами. Транспортное средство также должно было соответствовать строгим требованиям безопасности склада, избегая препятствий, снижая скорость при необходимости, пересекая перекрёстки только с разрешения оператора и поддерживая определённое расстояние до полок.

Двухмерный лазерный сканер R2000 (рис. 7) оказался соответствующим требованиям, предъявляемым к роботизированной системе. Фотоэлектрический датчик расстояния оснащён инновационной технологией измерения диапазона импульсов PRT (Pulse Ranging Technology) для получения надёжных и однозначных результатов измерения. Он стабильно обнаруживает объекты и не подвержен влиянию таких помех, как посторонний свет. Оптимально подходящая HD-модель из семейства R2000 установлена на iGo neo CX 20 с левой и правой стороны за сиденьем водителя. Сотрудник располагается на сборщике заказов и вручную доводит его до целевой полки. Здесь управление транспортным средством идентифицирует этого человека как ответственного сборщика данных измерений R2000 и непрерывно отслеживает их, используя распознавание многомерных объектов. Благодаря углу измерения 360° в сочетании с небольшим размером пятна, высоким угловым разрешением и диапазоном измерения, подходящим для больших расстояний, датчик обеспечивает полный панорамный обзор. Не имеет значения, находится ли оператор рядом с комплектовщиком заказов, перед ним или за ним – iGo neo CX20 его «видит». Системе управления транспортным средством на основе двух лазерных сканеров не мешают другие сборщики заказов или обслуживающий персонал. Первоначальная настройка устройства проста, и транспорт готов к использованию сразу после доставки.

Роботизированная тележка независимо следует за оператором, определяет его положение и всегда точно позиционируется по отношению к полке и человеку. Её интеллект также позволяет обнаруживать пустые полки и проходить мимо них. Всё это происходит при соблюдении многих правил техники безопасности. Например, тележка будет ждать разрешения оператора перед пересечением перекрёстков. Лазерный сканер R2000 2-D имеет интерактивный дисплей, который позволяет отображать текстовые и графические сообщения. Во время первой публичной презентации фотоэлектрический датчик следил за движениями посетителей выставки, во время ввода в эксплуатацию iGo neo CX20 эта функция стала неотъемлемым компонентом взаимодействия транспортного средства с комплектовщиком. На интерактивном дисплее датчик показывает операторам, что они зарегистрированы в выбранном роботизированном сборщике заказов, когда он находится в режиме движения, а также показывает, за кем именно следует машина. С помощью этого приложения, упрощающего повседневный сбор заказов, был сделан важный шаг вперёд во внутренней логистике.

Сингапур делится опытом

Стартовые условия в Сингапуре были похожи на существующие в Мангейме. Старый логистический центр перестал справляться со своими задачами, и модернизация процессов становилась всё более актуальной. 80 процентов продукции Pepperl+Fuchs поступает из городов государств Юго-Восточной Азии, а также из Вьетнама и Индонезии. Таким образом, было очевидно, что новый глобальный распределительный центр должен быть построен в регионе Юго-Восточной Азии. Сингапур с его современной инфраструктурой и транспортным сообщением, благоприятными для бизнеса правилами и хорошими условиями для импортных и экспортных операций предлагает для этого наилучшие условия. Директор сингапурского GDC так иллюстрирует полученную за счёт автоматизации хранения экономию времени: раньше, когда доставлялся 40-футовый контейнер (длина – 12,19 м; ширина – 2,43 м; высота – 2,59 м) с товарами, требовалось два дня на их инвентаризацию и транспортировку на стеллажи. Сегодня та же работа выполняется всего за три часа. Структура и технология логистического центра в германском Мангейме не были полностью скопированы в GDC. Конечно, там использовался опыт Германии, но системы были основательно доработаны. Обновлённая версия, отработанная в Сингапуре, была затем перенесена обратно в Мангейм, так что теперь и самый первый распределительный центр находится на столь же высоком уровне.Работа на свежем воздухе

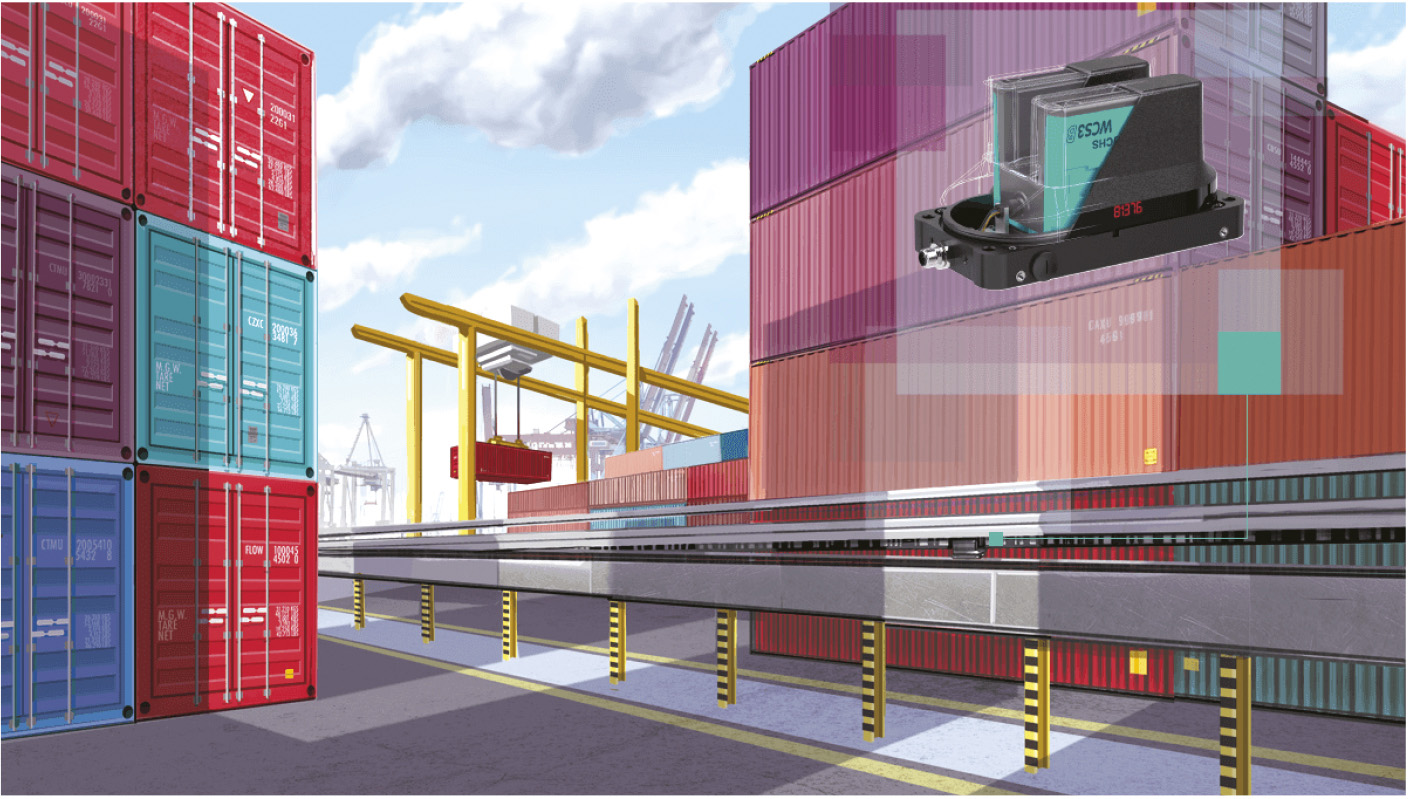

Видимая с высоты птичьего полёта суматоха в контейнерном порту не утихает: в дождь и ветер, днём и ночью транспортные контейнеры снимаются и штабелируются, загружаются и разгружаются, прибывают и отправляются в путь. По сравнению с огромными контейнерами система кодирования положения WCS от Pepperl+Fuchs (PosiTrack™ Weg Codier System) ничтожно мала, но она очень важна для этих процессов.

В 2015 году в Шанхае, крупнейшем порту мира, было обработано более 36 миллионов стандартных контейнеров – это более одного контейнера в секунду! Чтобы справиться с таким быстрым темпом, все процессы должны идти гладко. Как только океанский лайнер с 20 000 контейнеров на борту пристыкуется к причалу, разгрузочные краны перемещаются на рельсы у причала. Они тоже являются настоящими гигантами: стрела на высоте более 50 метров должна достигать поверхности больших кораблей, чтобы можно было достать транспортные контейнеры из самых дальних углов погрузочной площадки. Грузовое судно едва пришвартовалось, как начали работу контейнерные мосты. Контейнеры один за другим цепляются захватом, поднимаются, в подвешенном состоянии перемещаются на землю и затем устанавливаются там. Обычно требуется меньше минуты, чтобы забрать контейнер и переместить его в зону погрузки мобильного портального крана. Эти портальные краны меньше контейнерных мостов, но всё же достаточно велики, чтобы 40-футовый контейнер выглядел по сравнению с ними как коробка из-под обуви. Они передвигаются вперёд и назад по большим резиновым шинам или по рельсам.В рабочей зоне такого крана, который выглядит как гигантские ворота, можно плотно штабелировать до шести контейнеров друг на друга и до 14 рядов бок о бок. Это делается для ускорения работы и для экономии места, потому что пространство и время – большие ценности в порту, тем более когда разгружаемое судно велико. В современных крупных портах контролируемые людьми процессы уже в значительной степени оптимизированы. Дальнейшее повышение эффективности требует ещё более высокой степени автоматизации – для этого решения от Pepperl+Fuchs подходят как нельзя лучше.

Козловой кран, например, может работать автоматически. Важнейшей предпосылкой для этого является способность крана распознавать своё точное местоположение в любой момент времени. Тут важна максимальная точность, так как контейнеры следует ставить как можно ближе друг к другу; большие допуски измерения приводят к значительным отклонениям на протяжённых участках. Новая версия системы кодирования положения WCS, оптимизированная для использования на открытом воздухе, предлагает превосходные датчики, с точностью до миллиметра определяющие положение козловых кранов (рис. 8).

Новый защищённый датчик WCS для использования вне помещений состоит из устойчивой к загрязнению кодирующей рейки, сделанной из нержавеющей стали, и U-образных датчиков сквозного луча с мощными инфракрасными светодиодами. Рельс устанавливается сбоку от пути козлового крана, а считыватель WCS находится на самом кране. Инфракрасный свет датчика проходит через прорези в направляющей, считыватель собирает результирующую кодовую комбинацию и преобразует её в указание абсолютного положения с точностью до ±0,4 мм. Даже на высоких скоростях WCS надёжно работает в реальном времени и на расстояниях до 314 метров.

Считывание данных о положении – это бесконтактный процесс. Инфракрасный спектральный диапазон исключает любую засветку окружающими источниками света. Не влияют на него и колебания температуры. Основным нововведением этой версии WCS является двойной корпус считывателя. Система для использования на открытом воздухе снабжена дополнительным корпусом из высокопрочного специального пластика, который может выдерживать агрессивные механические воздействия, такие как удары и сотрясения. Датчик имеет степень защиты IP69, он термостойкий, водо- и пыленепроницаемый, хорошо переносит пароструйную очистку и устойчив даже к таким агрессивным веществам, как солёная вода, кислоты и щёлочи. Благодаря встроенному нагревателю, который автоматически включается при низких температурах, работа датчика возможна при температуре от –40°C. Всё это позволяет использовать устройство в портах по всему миру, от Арктики до самых жарких регионов, а также для других применений в суровых условиях гальванических производств, химической промышленности или мусоросжигательных заводов.

Гибкие возможности подключения позволяют осуществлять установку даже в стеснённых условиях. Небольшая общая ширина системы также экономит ценное пространство. В то же время с точки зрения интерфейса система WCS совместима со всеми предыдущими компонентами и может быть подключена к контрольной панели, на которую отправляются данные через последовательный интерфейс RS-485 или SSI. Для подключения к шинным системам доступен широкий спектр интерфейсных модулей. WCS появилась на рынке ещё в 1989 году как первая в мире система абсолютного позиционирования. С тех пор она зарекомендовала себя во многих областях внутренней логистики, а также в лифтовой технике и в автомобильной промышленности. Новая версия для установки вне помещений закладывает основу для полной автоматизации работы крупных устройств с длинными путями перемещения даже в суровых условиях (рис. 9).

Картина из будущего

Прогуливаясь по Карлсруэ, вы можете почувствовать пульс науки: исследовательские центры, университеты и академии сформировали город. Технологический институт Карлсруэ (Karlsruhe Institute of Technology) известен во всём мире. Здесь продвижение к Индустрии 4.0 идёт полным ходом. В рамках проекта под названием KARIS PRO [4] сеть учёных и технологических партнёров, в которую входит Pepperl+Fuchs, занимается внедрением в производственные процессы настоящего «интеллекта роя».

Когда рой начинает движение, это представляет захватывающее зрелище: мобильные конвейеры кубической формы снуют по фабрике, как трудолюбивые муравьи, перевозя ящики с товарами или объединяясь в команду, чтобы переместить целую палету (рис. 10).

Иногда они работают вместе, как большой роликовый конвейер, чтобы перемещать предметы, а когда появляется новый заказ, собираются вместе и формируют новую форму. Примечательно то, что система справляется с этим независимо, и нет необходимости в центральной панели управления.

Заказы становятся доступными через систему ERP, и независимые конвейерные блоки «договариваются» друг с другом через WLAN о том, какой из них и что будет делать, на основе различных параметров. Какие единицы доступны в настоящее время? Какие подразделения имеют кратчайший путь к перевозке грузов? У каких устройств достаточно заряда батареи? Была создана настоящая киберфизическая производственная система, которая выходит за рамки традиционного представления о жёстких процессах и поэтому намного более эффективна.

Для проекта KARIS PRO были объединены профессиональные знания множества экспертов. Лазерный сканер анализирует окружающую обстановку, особый привод останавливает транспортное средство в случае возможных столкновений, а специально разработанное шасси обеспечивает максимальную гибкость при поворотах и манёврах в ограниченном пространстве, и это лишь некоторые из установленных компонентов. Ключевая технология внутреннего интеллекта KARIS PRO – это RFID (Radio Frequency Identification – радиочастотная идентификация), поскольку она передаёт информацию о товарах на конвейерные устройства, определяя, что и куда будет двигаться.

Поскольку RFID-метки могут быть установлены на дне или на боковых поверхностях ящиков, что позволяет производственному персоналу легко получить к ним доступ, пришлось установить головку чтения/записи RFID в определённом месте, рядом с большим количеством других электрических компонентов. Это было технически очень сложно, и задача решалась на протяжении всего проекта, так что специалистам по RFID из Pepperl+Fuchs пришлось серьёзно поработать: одна из головок чтения/записи типа IQH1 была модифицирована так, чтобы она имела три особым образом расположенные в пространстве антенны, работающие независимо друг от друга. Это означает, что можно надёжно обнаруживать теги в различных точках коробки.

Путём адаптации системы и объединения отдельных компонентов автоматизации шаг за шагом было создано законченное решение, которое соединяет настоящее с будущим. KARIS PRO уже находится в стадии пилотного развёртывания в крупных автомобильных компаниях. Таким же образом эта универсальная система может быть адаптирована для работы в других областях промышленного производства.Вместо заключения

Новый центр UDC в Хьюстоне предназначен для обслуживания рынков Северной и Южной Америки, но Pepperl+Fuchs может также использовать его как региональный выставочный зал для собственных логистических продуктов, где демонстрирует на практике работоспособность решений заинтересованным клиентам.

Однако наибольшую выгоду для клиентов принесёт более быстрая и надёжная доставка, которая станет возможной благодаря оптимизированным и высококачественным логистическим процессам. Между прочим, они до сих пор являются предметом непрерывного улучшения, известного в компании как LOOP (Lean Operation and Organization in Processes – бережливая организация процессов). Склады сделали серьёзные шаги в направлении цифровой трансформации. Благодаря высокому уровню автоматизации цифровая логистика уже ощутима и может быть интегрирована в текущие процессы. Благодаря постоянному доступу ко всем данным и различным возможностям тонкой настройки процессы в распределительных центрах Pepperl+Fuchs в гораздо большей степени поддаются оптимизации. Динамическое управление техническим обслуживанием делает данные в режиме реального времени доступными для интеллектуальных систем, будь то информация от двигателей и тормозов кранов-штабелёров или от фотоэлектрических датчиков на челночных транспортёрах. Созданные модели прогнозов позволяют применять машинное обучение и, таким образом, прокладывают путь к профилактическому обслуживанию, которое значительно снизит количество внезапных отказов.

Поскольку Pepperl+Fuchs является производителем датчиков, результаты этих проектов, конечно же, чрезвычайно интересны для компании. В конце концов, мы находимся в процессе активного определения того, как будет выглядеть производство завтрашнего дня. ●Литература

- Data-Driven Partnership [Электронный ресурс] // Режим доступа : https://amplify.pepperl-fuchs.com/articles/206/data-driven-partnership.

- Material Flow with Vision [Электронный ресурс] // Режим доступа : https://amplify.pepperl-fuchs.com/articles/126/material-flow-with-vision.

- iGo Where You Go [Электронный ресурс] // Режим доступа : https://amplify.pepperl-fuchs.com/articles/123/igo-where-you-go/.

- Harnessing the Swarm [Электронный ресурс] // Режим доступа : https://amplify.pepperl-fuchs.com/articles/121/harnessing-the-swarm.

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!