Описание объекта автоматизации

Доставка жидкого аммиака потребителям от производителя может выполняться несколькими способами. Самым распространённым способом доставки является перевозка аммиака в специальных железнодорожных цистернах.

Наполнение железнодорожных цистерн аммиаком производится на эстакадах. В процессе наполнения жидкий аммиак поступает из производственных изотермических хранилищ по продуктопроводу на двухстороннюю эстакаду, с которой аммиак подаётся в железнодорожные цистерны. Одновременно с этим производится приём из наполняемых цистерн газообразного и излишков жидкого аммиака в обратную линию для обработки и возврата в производственные хранилища. Участок эстакады, обслуживающий одну цистерну, называется фермой.

Операция налива цистерны включает в себя несколько стадий:

-

подготовка цистерны к наливу (присоединение раздаточных шлангов фермы, продувка цистерны с выравниванием давления);

-

налив в цистерну аммиака до заданного уровня;

-

перевод цистерны в транспортируемое состояние (закрытие клапанов-отсекателей, отсоединение раздаточных шлангов).

Очевидно, что участие персонала в ряде стадий является обязательным.

В свою очередь, присутствие людей на эстакаде в процессе налива требует минимизации утечек аммиака, являющегося ядовитым веществом, и перевода как можно большего количества элементарных операций под контроль автоматики. Кроме этого, предотвращение утечек аммиака за счёт исключения человеческого фактора при автоматизации процесса налива улучшает экологическую обстановку и снижает производственные потери предприятия.

До недавних пор внедрение системы автоматизации налива сдерживало отсутствие датчиков уровня жидкого аммиака с требуемыми характеристиками: существующие датчики не обеспечивали однозначности срабатывания при прохождении аммиачной пены.

В 2006 году специалистами предприятия ООО НТО «Терси-КБ» (г. Саров) на заводе минеральных удобрений ОАО «Салаватнефтеоргсинтез» (г. Салават) была реализована система автоматизированного управления технологическим процессом налива жидкого аммиака в железнодорожные цистерны (далее – АСУ ТП, или просто система). В основу системы легла собственная разработка специализированного исполнения датчика уровня.

Назначение и функции системы

Основным назначением данной АСУ ТП является контроль процесса налива жидкого аммиака, преследующий такие цели:

-

снижение влияния человеческого фактора и повышение безопасности обслуживающего персонала при наливе жидкого аммиака;

-

уменьшение выбросов в окружающую среду жидкого и газообразного аммиака;

-

контроль расхода жидкого аммиака и регистрация истории технологического процесса.

В соответствии с этим система должна реализовывать следующие функции:

-

измерение и обработка сигналов, поступающих от датчиков и объектов управления, установленных на эстакаде налива жидкого аммиака в железнодорожные цистерны;

-

контроль работоспособности оборудования и средств измерения, включая компоненты АСУ ТП;

-

регистрация нештатных ситуаций со звуковым оповещением оператора и персонала на наливной эстакаде;

-

автоматическое формирование команд управления отсечными клапанами на линиях жидкого и газообразного аммиака в соответствии с технологическим регламентом выполнения данных операций;

-

управление отсечными клапанами по командам оператора;

-

автоматическое поддержание давления в сбросной линии газообразного аммиака;

-

технический учёт расхода аммиака;

-

отображение параметров технологического процесса и поддержка интерфейса с оператором;

-

накопление и хранение технологической информации во внутренней базе данных и отображение её по запросу оператора.

Кроме того, к данной АСУ ТП были предъявлены дополнительные требования:

-

разделение всей системы на две независимые части – автоматизированную систему управления (далее – САУ) и систему противоаварийной автоматической защиты (ПАЗ);

-

резервирование управляющих элементов системы;

-

учёт существующих факторов уровня полевого КИП, связанных с заменой устаревшего и установкой нового оборудования.

Разделение всей системы на независимые части САУ и ПАЗ и резервирование управляющих элементов является необходимым, с точки зрения вопросов безопасности. При этом независимыми, то есть работающими друг без друга в нормальном режиме, должны являться не только программно-аппаратные средства контроля и управления технологическим процессом, но и первичные датчики, обеспечивающие обе части общей системы АСУ ТП раздельными информационными вводами. Надо пояснить, что данное требование не означает полное разделение частей системы и отсутствие между ними информационного обмена. Оно лишь ограничивает наличие общих ресурсов, при отказе которых обе части системы одновременно потеряют работоспособность.

К факторам полевого КИП относится отсутствие на трубопроводе эстакады части необходимых датчиков. Установка новых датчиков на существующий трубопровод не представлялась возможной.

Архитектура системы

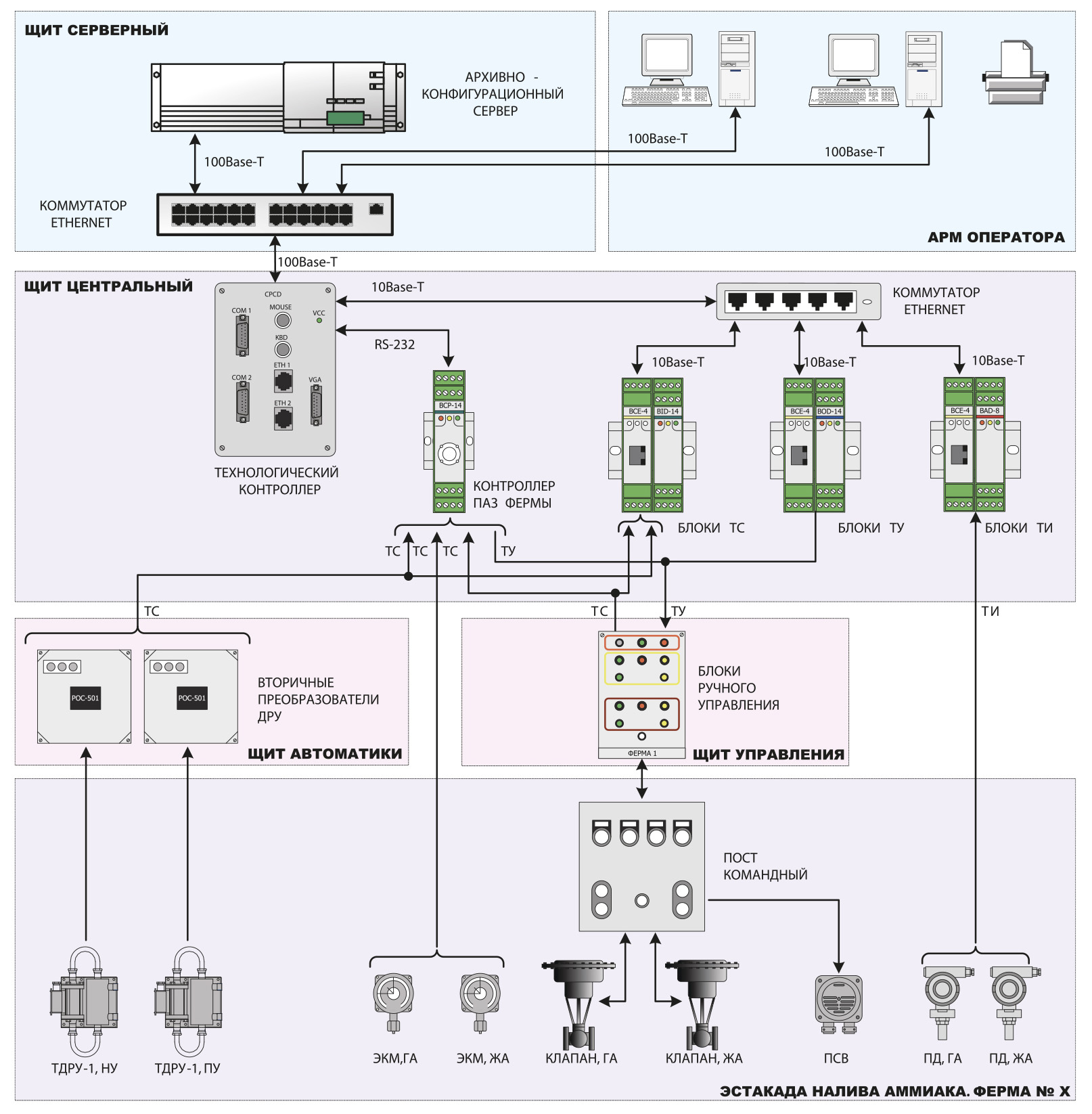

В соответствии с требованиями по безопасности и функциональности АСУ ТП предприятием «Терси-КБ» была разработана и внедрена сложная многоуровневая система, структурная схема которой показана на рис. 1.

Условные обозначения: ТИ – телеизмерение; ТС – телесигнализация; ТУ – телеуправление; ПАЗ – противо-аварийная автоматическая защита; ТДРУ-1 – датчик-реле уровня (ДРУ); НУ – нормальный уровень; ПУ – предупредительный уровень; ГА – газообразный аммиак; ЖА – жидкий аммиак; ЭКМ – электроконтактный манометр; ПСВ – пост сигнальный взрывозащищённый; ПД – преобразователь (датчик) давления.

На нижнем уровне системы находятся датчики и исполнительные механизмы, установленные на технологическом трубопроводе наливной эстакады. Часть датчиков смонтирована вместе с другим оборудованием в специальных монтажных стойках (рис. 2).

В состав монтажных стоек входят первичные преобразователи датчиков уровня, датчики давления и командный пост с элементами индикации и управления по месту клапанами-отсекателями. Дополнительно к этому монтажная стойка оборудована звуковой сигнализацией о нештатных ситуациях. Всё оборудование монтажной стойки имеет взрывозащищённое исполнение со степенью защиты от влаги и пыли IP54 и рассчитано на работу в расширенном диапазоне температур от –40 до +45°C, учитывающем климатическую зону заказчика и низкую температуру жидкого аммиака.

Ввиду того что стандартные датчики уровня в ряде случаев не обеспечивают однозначного срабатывания, предприятием «Терси-КБ» специально для данной системы был разработан новый вариант исполнения датчика уровня. Конструктивное решение разработанного датчика исключает ложные срабатывания при продувке цистерны и прохождении аммиачной пены.

На среднем уровне системы размещаются щит автоматики, щит управления и центральный щит, показанные на рис. 3.

Все щиты системы выполнены на базе шкафов производства Rittal со степенью защиты от влаги и пыли IP55. Ввод кабелей в щиты осуществляется через цоколь шкафа с последующим закреплением кабельными зажимами и герметизацией входных отверстий. Доступ ко всем щитам, кроме щита автоматики, – двухсторонний.

В состав щита автоматики (на заднем плане рис. 3) входят блоки вторичных преобразователей датчиков уровней, получающие входные сигналы от 24 монтажных стоек наливной эстакады, автоматические выключатели питания и соединительное оборудование. Данный щит имеет исполнение с односторонним доступом.

В состав щита управления (слева на рис. 3) входят блоки ручного управления (БРУ), вторичные блоки питания, клеммные наборы и реле для подключения технологического оборудования. Всего в щите размещено 24 блока БРУ, каждый из которых управляет двумя электропневматическими клапанами соответствующей фермы наливной эстакады. Реле обеспечивают дополнительную гальваническую изоляцию и требуемую нагрузочную способность сигналов управления и сигнализации.

Используемые блоки БРУ разработаны и произведены предприятием «Терси-КБ» специально для данной системы. В блоках реализованы следующие функции:

-

контроль текущего состояния клапанов;

-

постоянный контроль целостности цепей соленоидов и защита от короткого замыкания;

-

управление клапанами по внешним командам из подсистем САУ и ПАЗ, а также с помощью кнопок на передней панели БРУ;

-

cигнализация состояния запорных клапанов, целостности и короткого замыкания цепей соленоидов, прохождения команд управления.

С системной точки зрения блок БРУ представляет собой элемент АСУ ТП, выполняющий управление клапанами как с помощью собственных органов управления, так и по сигналам внешних источников. Этот элемент не является частью САУ или ПАЗ, и его работоспособность не зависит от данных подсистем. Поэтому его применение не противоречит требованию независимости подсистем САУ и ПАЗ и предоставляет персоналу резервную возможность управления оборудованием в ручном режиме вне зависимости от работоспособности САУ или ПАЗ.

Для того чтобы подсистема САУ «видела» команды управления клапанами, отдаваемые непосредственно с БРУ, и не реагировала на изменение состояния клапана как на самопроизвольную перестановку, сигналы с блоков БРУ подаются также и на блоки ввода-вывода технологического контроллера САУ.

Центральный щит системы (справа на рис. 3) содержит технологический контроллер САУ и блоки ПАЗ с вторичными источниками питания, коммутатор сети Ethernet, выключатели управления системой электропитания, клеммные наборы и барьеры искробезопасности для подключения технологического оборудования. Охлаждение щита осуществляется принудительно с помощью вентилятора с фильтром, управляемого регулируемым термостатом.

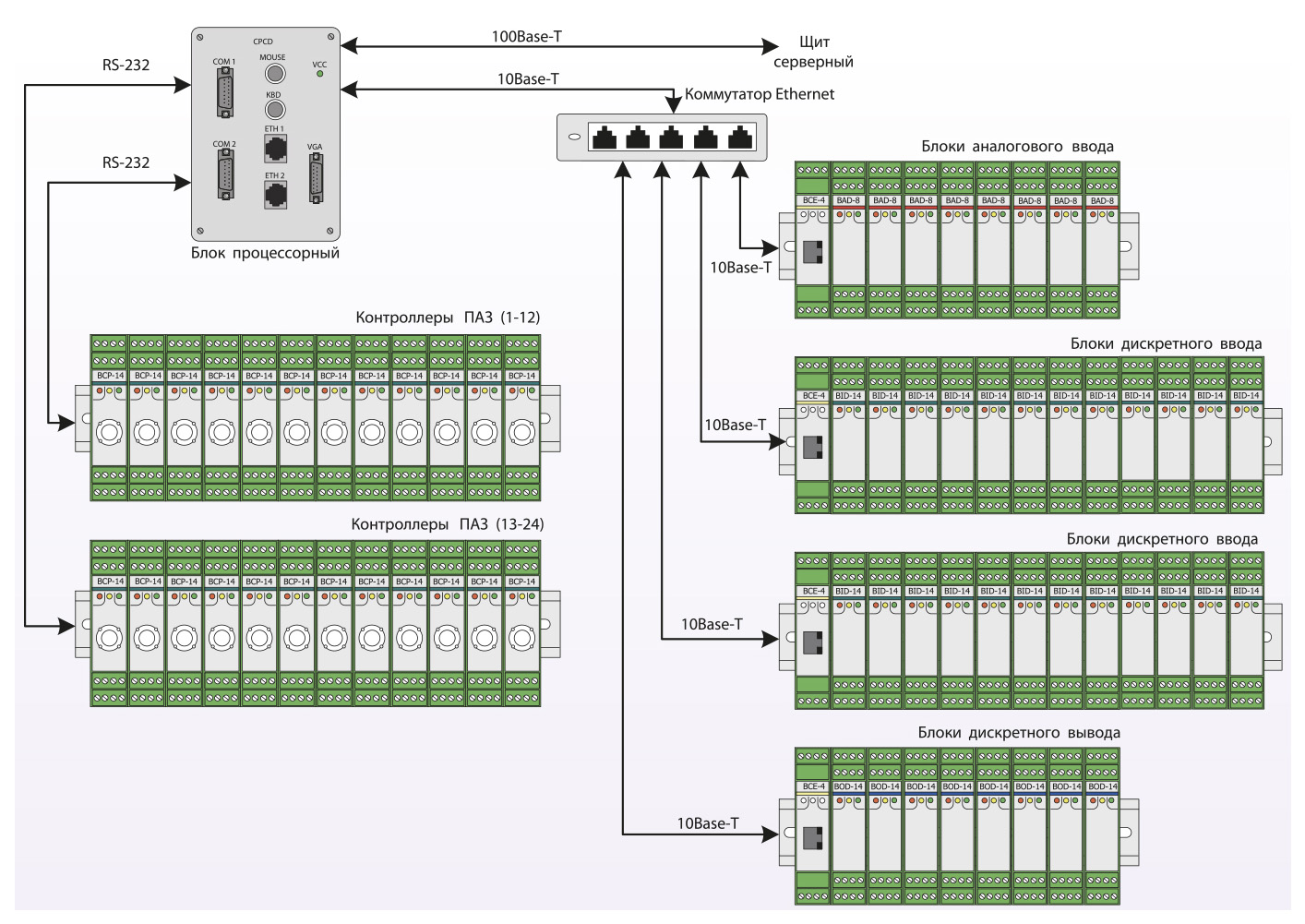

Технологический контроллер САУ состоит из процессорного блока и блоков ввода-вывода серии PLC4 производства «Терси-КБ». Процессорный блок выполнен на базе промышленного встраиваемого процессорного модуля PCM-3350 (более современный аналог – модуль PCM-3375) стандарта PC/104 производства компании Advantech.

В данном безвентиляторном модуле в качестве жёсткого диска использован модуль CompactFlash. Дополнительный порт Ethernet 10Base-T получен добавлением встраиваемого модуля Advantech PCM-3664. Для сохранения настроек и режимов работы системы в случае перезапуска контроллера к указанным модулям добавлен блок энергонезависимой памяти MFM-1 собственного производства.

Используемые блоки ввода-вывода серии PLC4 сгруппированы по типу сигналов ввода-вывода в четыре линейки и подключены к дополнительному порту Ethernet 10Base-T процессорного блока через коммутатор Ethernet. Обмен данными с блоками ввода-вывода производится по протоколу Modbus TCP. Общее количество каналов ввода-вывода технологического контроллера равно 512, что соответствует следующей компоновке линеек с блоками ввода-вывода:

-

линейка блоков аналогового ввода (ТИ – телеизмерение) содержит 8 блоков BAD-8 по 8 каналов каждый — 64 канала ТИ;

-

две линейки блоков дискретного ввода (ТС – телесигнализация) содержат 24 блока BID-14 по 14 каналов каждый – 336 каналов ТС;

-

линейка блоков дискретного вывода (ТУ – телеуправление) содержит 8 блоков BOD-14 по 14 каналов каждый – 112 каналов ТУ.

Программным обеспечением (ПО) процессорного блока технологического контроллера является среда исполнения комплекса программно-технических средств «Каскад-САУ» разработки «Терси-КБ». Среда исполнения работает под управлением операционной системы реального времени QNX4 в жёстком цикле длительностью 500 мс. В течение цикла последовательно производится ввод данных, выполнение технологических алгоритмов САУ, вывод управляющих сигналов и передача информации в подсистемы архивирования и отображения АСУ ТП. Передача данных осущест-вляется через основной порт Ethernet 100Base-Tx процессорного блока.

Блоки подсистемы ПАЗ выполнены на базе процессорного блока BCP-14 серии PLC4. На каждую ферму эстакады налива выделен отдельный процессорный блок BCP-14, содержащий программируемый процессорный узел RTX-E5 с поддержкой 8 каналов дискретного ввода (ТС) и 6 каналов дискретного вывода (ТУ). Программным обеспечением блока ПАЗ является среда исполнения процессорного блока RTX-E5 комплекса программно-технических средств «Каскад-САУ». Среда исполнения циклически выполняет процедуру ввода данных, реализует технологический алгоритм ПАЗ и выводит управляющие сигналы. Длительность цикла не превышает 250 мс.

Каждый блок подсистемы ПАЗ периодически опрашивается технологическим контроллером САУ через последовательную линию связи RS-232 по протоколу Modbus RTU. Для сокращения общего времени опроса блоки ПАЗ размещены на двух линиях RS-232 по 12 блоков на каждой. Общее время опроса всех блоков ПАЗ не превышает цикла технологического контроллера САУ. Общая структура связей между блоками в центральном щите представлена на рис. 4.

В состав верхнего уровня системы входят щит серверный и автоматизированные рабочие места (АРМ) оператора и инженера. Щит серверный показан в центре на рис. 3. В его состав входят архивно-конфигурационный сервер, коммутатор сети Ethernet верхнего уровня и система бесперебойного питания АСУ ТП.

Архивно-конфигурационный сервер представляет собой компьютер в промышленном исполнении с резервированным блоком питания на базе серверной платформы Advantech IPC-610.

Программным обеспечением сервера являются подсистема архивирования и подсистема загрузки конфигурации комплекса программно-технических средств «Каскад-САУ», работающие под управлением операционной системы общего назначения Microsoft Windows 2000 Professional. ПО сервера выполняет задачи хранения и выдачи по запросу конфигурации АСУ ТП, а также сбор, хранение и выдачу по запросу архивных данных.

Для хранения конфигурации и архивов используются базы данных (БД) под управлением СУБД Firebird. Конфигурационная БД содержит полное описание системы, включающее конфигурацию точек, значения уставок, код технологических алгоритмов, мнемосхемы и пр. Архивная БД содержит предысторию данных и событий системы, а также архив сводок.

Система бесперебойного питания предназначена для обеспечения электропитания ответственных потребителей АСУ ТП при пропадании напряжения питающей сети. В качестве резервного в системе используется источник бесперебойного питания Smart-UPS (компания APC) мощностью 2200 В·А с дополнительным модулем батарей. Время работы системы от батарей составляет 40 минут.

Автоматизированные рабочие места оператора и инженера представляют собой компьютеры в офисном исполнении. На АРМ оператора установлено программное обеспечение среды исполнения комплекса программно-технических средств «Каскад-САУ», предназначенное для визуализации технологического процесса. На АРМ инженера дополнительно к среде исполнения установлено программное обеспечение среды разработки комплекса «Каскад-САУ», предназначенное для изменения математического и информационного обеспечения, параметрирования и администрирования системы. ПО АРМ работает под управлением операционной системы общего назначения Microsoft Windows 2000 Professional.

Компьютеры автоматизированных рабочих мест снабжены собственными источниками бесперебойного питания, обеспечивающими при отсутствии внешнего питания работу АРМ в течение 30 минут.

Описание работы системы

Вся информация о ходе технологического процесса непрерывно отображается на экране АРМ оператора. На экране АРМ постоянно присутствуют окно мнемосхем, окно событий и панель инструментов с кнопками быстрого вызова необходимых программ. При возникновении аппаратной неисправности в комплексе на экране всплывает окно со списком диагностических параметров, детализирующих общее состояние системы вплоть до состояния отдельного блока ввода-вывода.

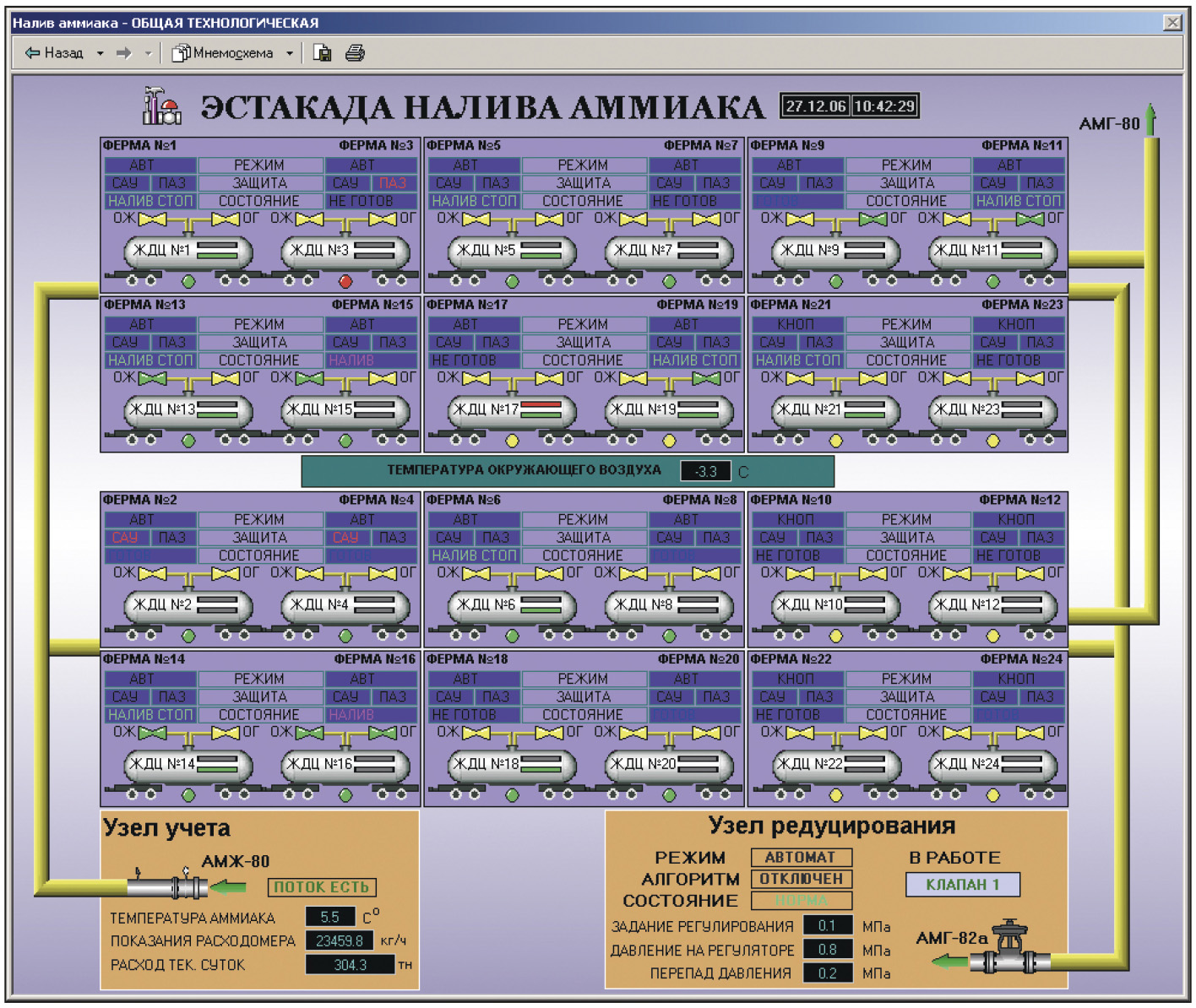

Окно мнемосхем используется для отображения текущего состояния технологического оборудования и подачи команд управления. Состояние оборудования представлено в виде численных значений параметров и анимационных элементов, расположенных на фоне графической схемы оборудования. Для обзора общего состояния эстакады налива используется общая технологическая мнемосхема, показанная на рис. 5.

На этой мнемосхеме показаны основные параметры работы каждой фермы: состояние клапанов на линиях жидкого и газообразного аммиака, состояние датчиков уровня аммиака в цистерне, режим работы фермы и состояние защит. Кроме этого, в нижней части мнемосхемы показаны общие параметры вспомогательных систем: состояние узла учёта, предназначенного для технического учёта жидкого аммиака, и узла редуцирования, предназначенного для поддержания необходимого давления в сбросной линии газообразного аммиака.

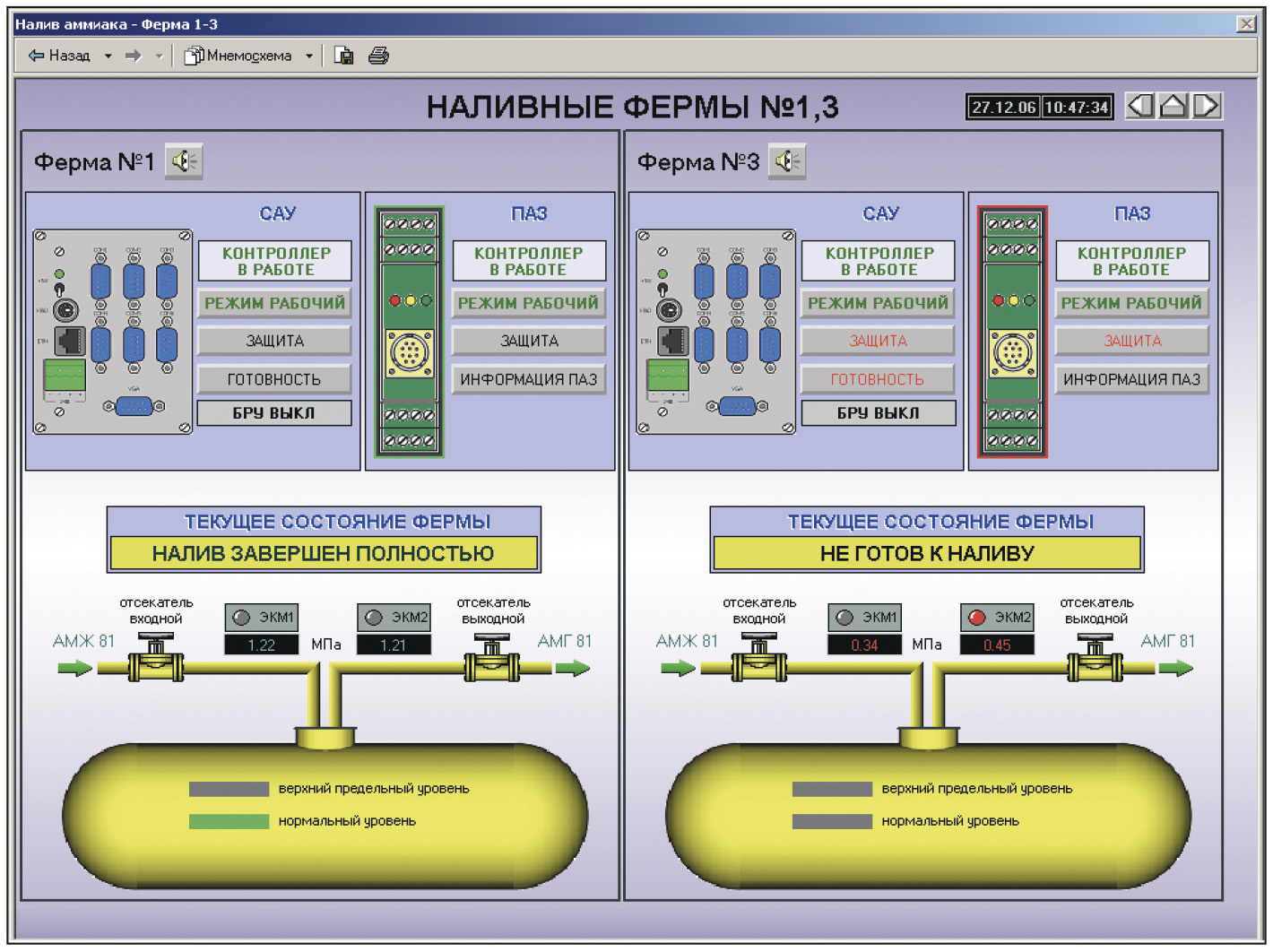

Двойной щелчок на изображении фермы в общей технологической мнемосхеме приводит к переходу на детализированную мнемосхему фермы, показанную на рис. 6. На этой мнемосхеме представлены все параметры подсистем САУ и ПАЗ для двух ферм, расположенных рядом на наливной эстакаде. Отдельно отображаются показания дискретных и аналоговых датчиков давления на линиях жидкого и газообразного аммиака, поступающие на АРМ от разных подсистем: ввод данных от аналоговых датчиков давления, размещённых в монтажной стойке фермы, производится подсистемой САУ, ввод данных от дискретных датчиков давления (электроконтактных манометров) производится подсистемой ПАЗ.

Анимационные элементы мнемосхем поддерживают доступ к различным командам управления по двойному щелчку или через контекстное меню. Например, контекстное меню анимации состояния клапана позволяет оператору производить следующие действия:

-

формировать команды управления с помощью карты команд с кнопками «Открыть», «Закрыть», «Имитация»;

-

просматривать в информационной карте детализированное представление текущего состояния и сведения об аппаратной привязке всех параметров запорной арматуры фермы;

-

управлять с помощью таблицы режимов программным состоянием параметров запорной арматуры фермы.

В верхней части мнемосхемы ферм находятся анимационные элементы, отображающие состояние защит САУ и ПАЗ. Карты команд, вызываемые через эти элементы, позволяют отключить защиты выбранной подсистемы, деблокировать возникшие защиты, получить подробное описание текущего состояния и сведения об аппаратной привязке всех параметров ПАЗ, отобразить карту готовностей САУ и другое.

Управление подсистемой ПАЗ возможно не только из мнемосхем АРМ оператора, но и с помощью кнопок по месту в центральном щите системы. С помощью этих кнопок можно включить защиты и деблокировать текущее состояние каждого контроллера ПАЗ.

Двойной щелчок на поле отображения текущего давления в линии аммиака открывает окно трендов, в котором можно наблюдать график изменения значения данного параметра во времени. В том же окне трендов можно получить доступ к просмотру архивных данных, сохраняемых в БД на архивно-конфигурационном сервере системы.

Сроки хранения информации в архивах настраиваемые. По умолчанию хранение точных данных производится с глубиной до 30 суток, хранение событий и тревог – до 1 года, сводки расхода аммиака хранятся неограниченное время. Программы просмотра текущих и архивных данных поддерживают возможность экспорта данных в файлы форматов пакета Microsoft Office для дальнейшего использования в других документах заказчика.

Все технологические алгоритмы системы выполняются в контроллерах подсистем САУ и ПАЗ.

Технологический алгоритм ПАЗ отслеживает состояние клапанов на линиях жидкого и газообразного аммиака, состояние дискретных датчиков давления в линиях и состояние датчиков уровня. Алгоритм предусматривает закрытие клапанов в случае наполнения цистерны до нормального уровня, дублируя функции САУ. В аварийных случаях по алгоритму клапаны закрываются с блокировкой их открытия из других подсистем до устранения причин аварийной ситуации и деблокировки защит ПАЗ.

Технологические алгоритмы САУ можно условно разделить на следующие составляющие: алгоритм обслуживания ПАЗ, алгоритмы обслуживания фермы, алгоритм управления регулирующим клапаном давления и алгоритм технологического учёта расхода жидкого аммиака.

Алгоритм обслуживания ПАЗ предназначен для внешнего контроля и управления состоянием подсистемы ПАЗ из АРМ оператора.

Алгоритмы обслуживания фермы реализуют следующие функции:

-

определение текущего состояния процесса налива цистерны;

-

противоаварийная защита в зависимости от текущего состояния процесса;

-

контроль состояния и управление клапанами-отсекателями фермы;

-

контроль аналоговых и дискретных параметров фермы.

Алгоритм управления регулирующим клапаном предназначен для поддержания давления в сбросном коллекторе газообразного аммиака. Алгоритм позволяет осуществлять управление узлом редуцирования в ручном и автоматическом режимах. В автоматическом режиме алгоритм формирует значение управляющего сигнала регулятора таким образом, чтобы поддерживать заданный перепад давления между линиями газообразного аммиака. При одновременном наливе нескольких цистерн управление регулятором осуществляется по перепаду на той цистерне, на которой значение этого перепада будет наименьшим.

Алгоритм технологического учёта расхода жидкого аммиака получает входные данные от вихревого расходомера и датчика температуры аммиака, которые установлены в распределительном коллекторе, подающем жидкий аммиак на наливную эстакаду. Алгоритм вычисляет мгновенные значения рабочего и стандартного расхода аммиака, на основании которых рассчитывается значение суточного стандартного расхода нарастающим итогом. Выходные данные алгоритма используются для текущего отображения и создания отчётного документа – сводки суточного расхода жидкого аммиака.

Отображение текущего состояния, настройка и управление работой алгоритмов технологического учёта и управления регулирующим клапаном производятся на отдельной мнемосхеме вспомогательных систем АРМ оператора.

Выполнение алгоритмов в подсистемах САУ и ПАЗ не зависит от наличия и исправности АРМ оператора и других частей верхнего уровня системы. Поэтому работоспособность АРМ оператора не является важной составляющей, с точки зрения безопасности.

Заключение

Представленная АСУ ТП обладает рядом особенностей, выделяющих её из ряда систем, внедренных предприятием «Терси-КБ» на объектах нефтегазового комплекса и химической промышленности России:

-

при разработке данной системы

-

были учтены факторы уровня полевого КИП и разработаны нестандартные элементы и конструкции, такие как монтажная стойка наливной эстакады, специальные датчики уровня, блоки ручного управления и прочие;

-

для повышения безопасности работ и удобства работы персонала выполнено резервирование управляющих элементов системы – от распределения кнопочных постов управления по наливной эстакаде и до применения БРУ в щите управления;

-

вместе с сохранением независимости подсистем САУ и ПАЗ достигнута их глубокая интеграция в общую структуру АСУ ТП.

Перечисленные особенности были реализованы благодаря применению комплекса программно-технических средств «Каскад-САУ» во всех подсистемах и уровнях представленной АСУ ТП, а также благодаря сочетанию в предприятии-разработчике комплекса «Каскад-САУ» системного интегратора, проектировщика и конструктора данной системы.

В результате внедрения представленной системы были достигнуты все цели, преследуемые при создании системы. Количество неавтоматизированных операций на наливной эстакаде сократилось фактически до операций соединения и отсоединения цистерны с фермой. Уменьшилось общее время загрузки железнодорожного состава.

После проведения полного комплекса испытаний и периода опытной эксплуатации система с 2006 года находится в промышленной эксплуатации. ●

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!