Введение

Современные системы автоматизированного управления технологическими процессами (АСУ ТП) позволяют повысить стандарты качества вырабатываемой продукции, снизить её себестоимость, а также создать комфортные условия для работы персонала. За счёт диагностирования состояния оборудования система АСУ ТП своевременно оповещает о необходимости проведения ремонтных работ, что способствует повышению надёжности работы технологического оборудования.

Характеристика объекта

Объектом автоматизации являются четыре реактора синтеза, оснащённых дефлегматорами, холодильниками, теплообменниками и т.п., которые позволяют синтезировать широкий ассортимент высокотемпературных лаков и смол.

Разогрев реакционной массы в реакторах обеспечивается подачей в змеевик реактора нагретого в печи высокотемпературного органического теплоносителя. Для охлаждения реакционной массы в рубашки реакторов подаётся вода из оборотного цикла.

Реакторы и теплообменники расположены на открытой площадке под навесом во взрывоопасной зоне. Для уменьшения капитальных затрат было принято решение разместить в безопасной зоне часть полевых средств автоматизации – датчиков и исполнительных механизмов.

Автоматизируемое предприятие является производителем и поставщиком высококачественных аддитивов, полиэфирных смол и водоразбавляемых полиакрилатов для лакокрасочной промышленности, переработки пластмасс и эластомеров. Высококвалифицированные специалисты предприятия, располагая в исследовательском центре современным лабораторным оборудованием, способны разрабатывать новые рецептуры продукции, обеспечивающие её высокую конкурентоспособность на рынке. Поэтому при постановке задачи автоматизации разработчик АСУ ТП был ориентирован на создание системы с интерфейсом, позволяющим разрабатывать новые рецептуры продукции.

Ещё одной задачей было создание инструмента для документирования результатов работы системы управления и их последующего анализа при принятии управленческих решений, а также при дальнейшем совершенствовании технологических процессов производства лаков и смол.

Назначение АСУ ТП «Лак»

АСУ ТП предназначена для выполнения следующих функций:

-

наглядного представления информации о ходе технологического процесса на автоматизированных рабочих местах (АРМ) оператора и исследователя-технолога, что позволяет обеспечить эффективный контроль и управление технологическими параметрами для получения продукции с заданными свойствами;

-

сокращения ручных операций за счёт применения средств автоматизации, управляемых микропроцессорными контроллерами, что обеспечивает повышение производительности труда персонала;

-

снижения потребления сырьевых и энергетических ресурсов за счёт более точного регулирования технологических параметров;

-

защиты от несанкционированного вмешательства в ход технологического процесса;

-

сигнализации отклонения параметров от значений, указанных в нормах технологического режима (НТР);

-

защиты змеевиков печи от прогара, а двигателей мешалок от заклинивания и перегрузки по току;

-

документирования показателей работы установки (в реальном масштабе времени) на основе безбумажных технологий и просмотра архивов в виде графиков, сообщений и таблиц лабораторных показателей для оценки качества управления технологическими параметрами и выработки рекомендаций по улучшению работы производства.

Структура АСУ ТП

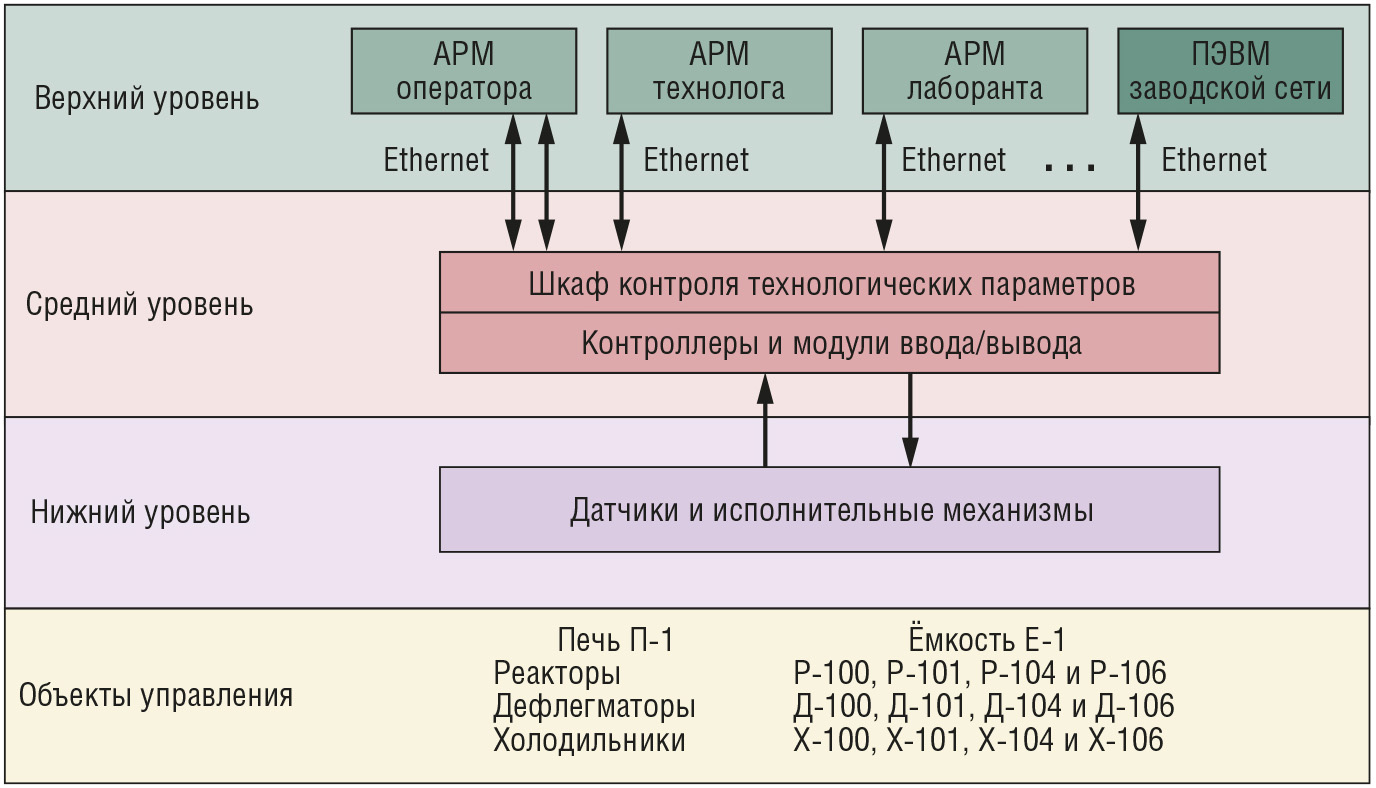

Блок-схема АСУ ТП приведена на рис. 1.

АСУ ТП представляет собой трёхуровневую распределённую систему управления.

-

Нижний уровень включает в себя полевые приборы, представленные датчиками контроля параметров для получения информации о процессе, и исполнительные механизмы для отработки управляющих воздействий.

-

Средний уровень представлен:

– дублированными контроллерами для выполнения функций подсистем контроля, управления и противоаварийной защиты;

– устройствами связи с объектом;

– пусковой аппаратурой для подачи питания на электроприводы исполнительных механизмов. -

Верхний уровень образуют автоматизированные рабочие места оператора и исследователя-технолога: с АРМ оператора обеспечивается управление технологическим процессом, а с АРМ технолога – мониторинг техпроцесса, редактирование и загрузка рецептур, а также ввод данных лабораторных анализов.

Аппаратное обеспечение

АСУ ТП построена на базе дублированных контроллеров UNO-2160CE фирмы Advantech и устройств удалённого ввода/вывода серии I-8000 фирмы ICP-DAS, установленных в крейт-контроллеры I-8810. Обмен данными между ними обеспечивается по сети RS-485 (протокол DCON).

Информационная нагрузка системы определяется следующим количеством сигналов:

- дискретных выходных – 16 шт.;

- дискретных входных – 29 шт.;

- аналоговых выходных – 17 шт.;

- аналоговых входных – 46 шт. (в том числе 24 искробезопасных).

Для искробезопасных сигналов предусмотрены барьеры искрозащиты D1010S/B фирмы GM International.

Для выдачи дискретных команд на исполнительные механизмы используются промежуточные реле фирмы Relpol.

Применённые пружинные клеммы, защитные короба для клемм искробезопасных цепей, несущие рельсы и фиксаторы крепления экранированных проводов, а также DIN-рейки – продукция фирмы WAGO.

В шкафу контроля и управления, а также в пульте оператора установлены вентиляторы и термостаты фирмы Schroff.

Питание в шкафах обеспечивают дублированные источники питания DLP240-24-1/EJ и модули для параллельного включения выходов источников питания DLP-PU/EJ компании TDK-Lambda.

Для бесперебойного питания системы предусмотрены источники бесперебойного питания корпорации APC.

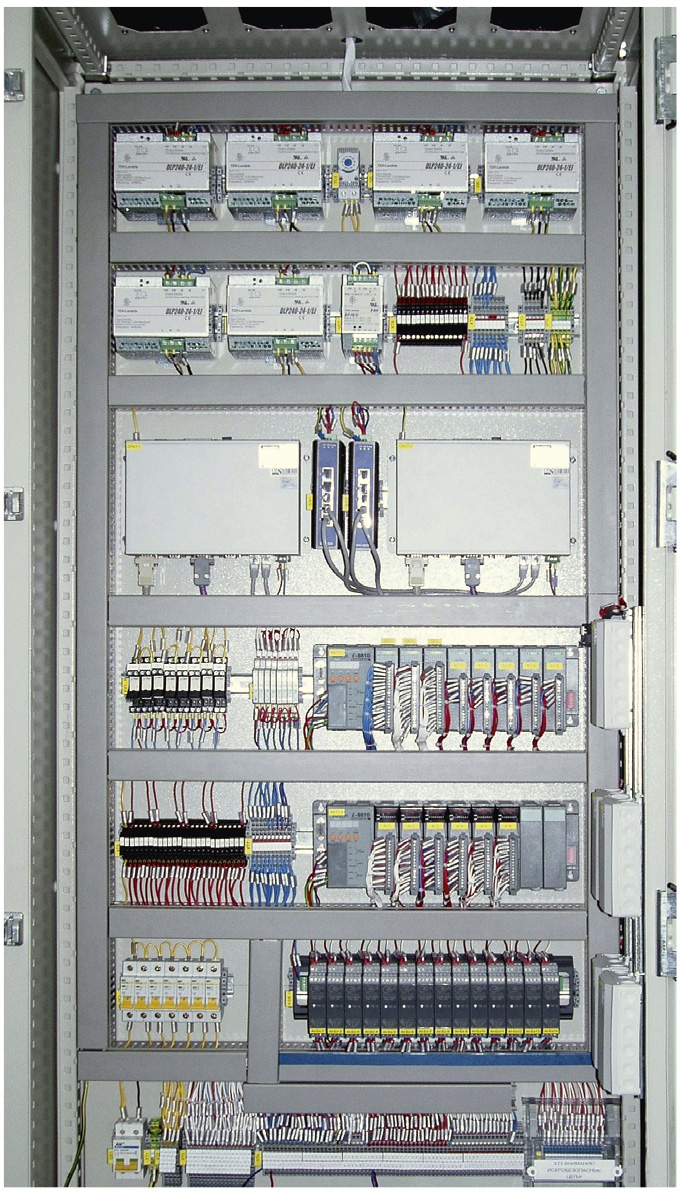

Внешний вид шкафа с размещёнными элементами управления приведён на рис. 2.

Основой подсистемы верхнего уровня АСУ ТП является АРМ оператора. Конструкция и дизайн операторского пульта разработаны конструкторами НТФ «Инкотех». Пульт выполнен в виде набора секций, боковые стенки которых сделаны из съёмных металлопластиковых панелей, крепящихся к сварным профильным конструкциям секций.

На столешнице пульта установлены три TFT-монитора, размещены клавиатуры и манипуляторы «мышь», а также принтер. В 19" стойке левой пультовой секции АРМ размещаются два дублированных системных блока в корпусах промышленных компьютеров IPC-610-L фирмы Advantech и вентиляторы, обеспечивающие принудительную вентиляцию внутри пультовой секции. Акустические колонки и блоки бесперебойного питания оборудования пульта размещены в центральном отсеке.

Информация о технологических процессах в реакторах отображается на мониторах АРМ исследователя-технолога и АРМ лаборанта, подключённых к заводской сети. Станции АРМ связаны с дублированными контроллерами посредством сети Ethernet с использованием протокола ТСР/IP. Для организации сети используются неуправляемые резервированные коммутаторы EKI-2525 фирмы Advantech.

Для вывода оперативной и архивной информации на бумажные носители предусмотрен лазерный принтер.

Программное обеспечение

В качестве программного обеспечения АСУ ТП использованы:

- операционная система операторских станций Windows XP Professional SP2;

- SCADA-пакет ViS@ 7.6 для разработки операторского интерфейса;

- операционная система контроллеров управления Windows CE.NET 5.0;

- пакет технологического программирования ТехноСи 2.1 для программирования и отладки задач в контроллерах управления с поддержкой резервирования контроллеров и сетевых интерфейсов.

Пакеты для программирования контроллеров ТехноСи 2.1 и SCADA-система ViS@ 7.6 разработаны специалистами НТФ «Инкотех» и успешно используются в работах по созданию АСУ ТП на предприятиях нефтеперерабатывающей, химической и пищевой промышленности, энергетики, а также на предприятиях строительной индустрии.

Функции АСУ ТП «Лак»

АСУ ТП «Лак» обеспечивает выполнение следующих функций:

-

разграничение доступа к функциям системы управления на основе паролей с фиксацией действий персонала по управлению объектом и настройке системы;

-

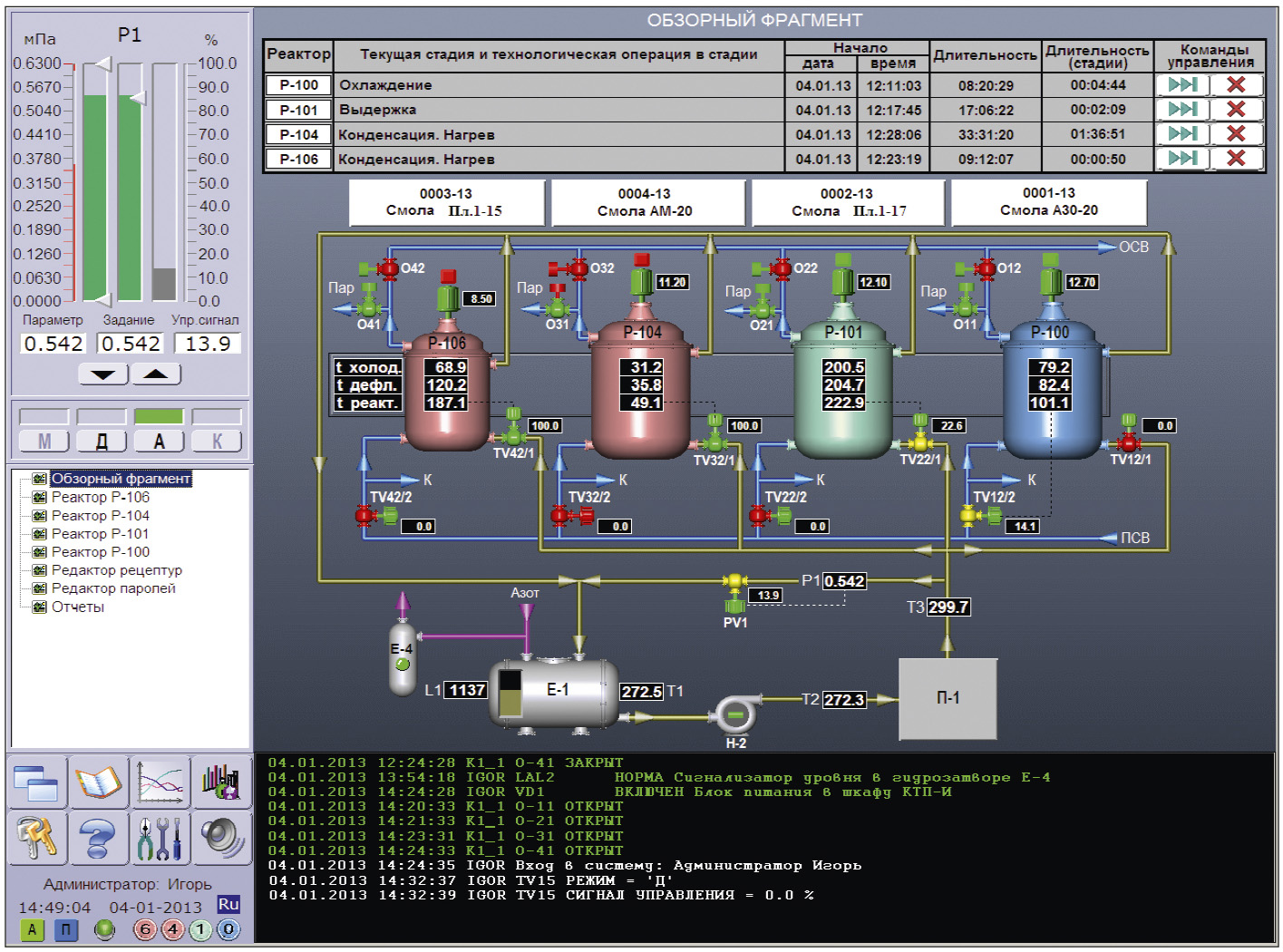

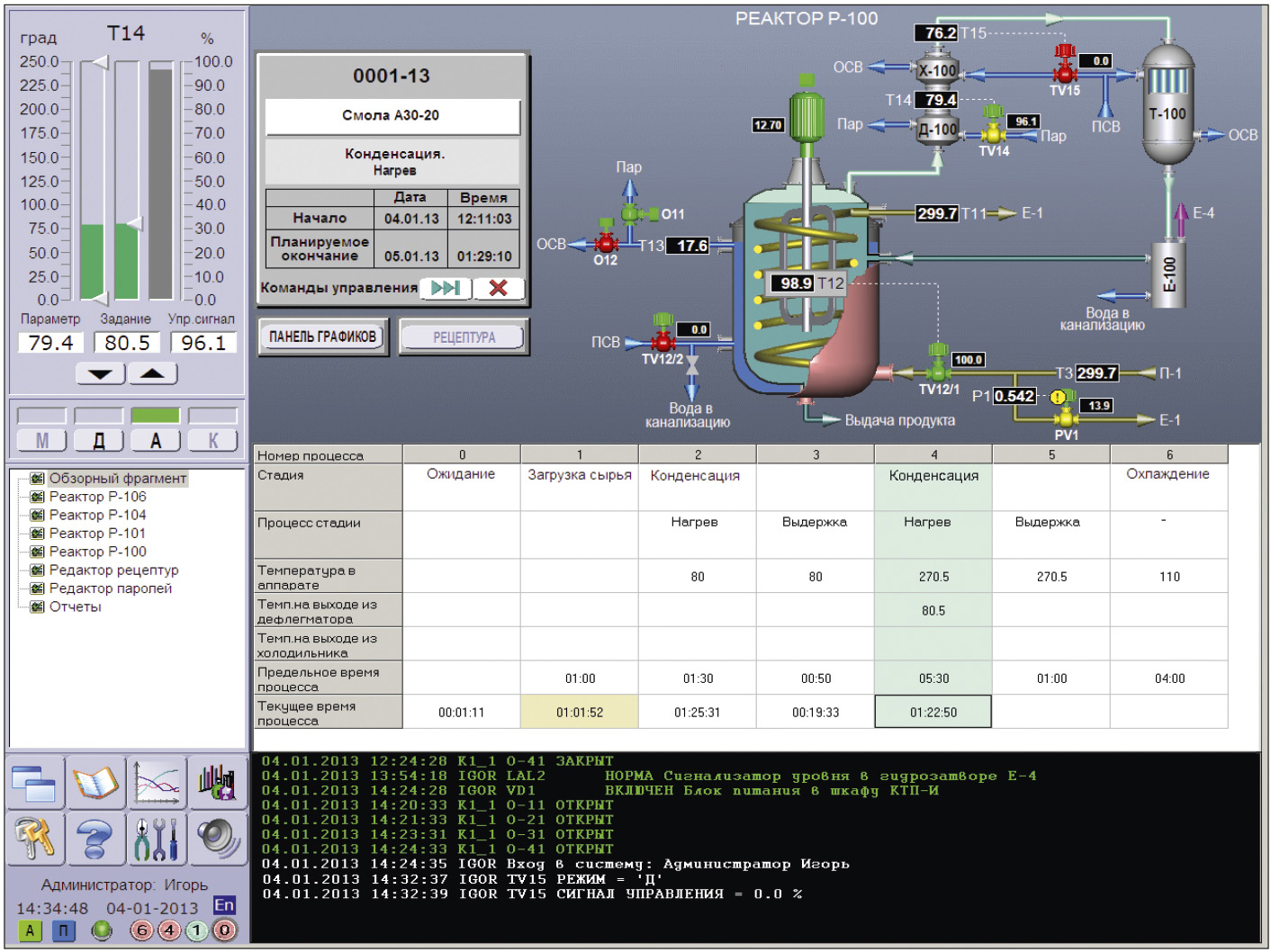

отображение на экранах мониторов общей мнемосхемы технологического процесса и детальных фрагментов для каждого из реакторов (внешний вид фрагментов приведён на рис. 3 и 4) в объёме:

– значения аналоговых параметров,

– задания контурам регулирования,

– значения управляющих воздействий на аналоговые исполнительные механизмы (ИМ),

– сигналы дискретных датчиков,

– команды управления двигателями мешалок, электроприводными клапанами и отсекателями,

– положения электроприводных клапанов,

– состояния позиционных исполнительных механизмов, а также двигателей мешалок,

– всплывающие подсказки с описанием назначения параметров и ИМ;

-

цветовое выделение параметра или ИМ в зависимости от их состояния, выдача на экране монитора текстовых сообщений, а также оповещение оператора о выходе параметра за предаварийные/аварийные границы либо в случае неисправности ИМ;

-

отображение текущей и архивной информации о работе технологической установки в виде трендов, графиков и сообщений;

-

автоматическое или дистанционное регулирование с экранных панелей мониторов контуров нагрева, выдержки и охлаждения в реакторах, дефлегматорах и холодильниках в соответствии с нормами технологического режима путём воздействия на клапаны, отсекатели или двигатели мешалок;

-

противоаварийная защита змеевиков печи, а также двигателей мешалок от перегрузки при работе на вязком сырье, автоматическое включение мешалки при нагреве сырья;

-

диагностика работы и сигнализация об отказах АСУ ТП по критериям:

– целостность измерительных цепей аналоговых измерительных каналов,

– работоспособность контуров регулирования по величине и продолжительности рассогласования параметров с заданиями,

– работоспособность отсекателей по соответствию команд управления и сигналов контроля, поступающих с конечных выключателей и муфты,

– работоспособность приводов мешалок по соответствию команд управления и сигналов контроля, поступающих с магнитных пускателей и датчиков тока,

– наличие связи с контроллерами и достоверность данных, передаваемых по сети,

– наличие напряжения на источниках электропитания; -

архивирование в реальном масштабе времени значений технологических параметров.

Система контроля и управления обеспечивает:

- создание интерфейса оператора с целью получения достоверной информации о технологическом процессе и принятия решений по управлению им;

- первичный сбор и обработку информации о параметрах технологического процесса и состоянии оборудования в реальном масштабе времени с периодом обновления не более 500 мс;

- преобразование значений параметров к физическим единицам;

- ведение базы данных текущих показателей технологического процесса, включающей значения параметров, задания и управляющие воздействия контурам регулирования, команды управления ИМ;

- автоматическое регулирование и логико-программное управление технологическими параметрами путём формирования управляющих воздействий на исполнительные механизмы;

- безударное изменение режимов работы контуров регулирования.

Система архивирования обеспечивает:

-

архивирование значений аналоговых и дискретных параметров, заданий и режимов контуров регулирования, управляющих воздействий на ИМ, состояний ИМ и сигналов, характеризующих их работу;

-

архивирование технологических сообщений;

-

отображение архивных значений в виде графиков с возможностью точного определения числового значения параметра в выбранной точке графика;

-

масштабирование области просмотра графиков по шкале параметра и по оси времени;

-

формирование и сохранение произвольных групп параметров, одновременно отображаемых на графике;

-

печать архивных значений в виде графиков;

-

формирование и архивирование сообщений, сопровождающих следующие события:

– изменение состояния дискретного датчика,

– выход аналогового параметра за предаварийные или аварийные границы и его возврат в регламентные границы,

– изменение состояния исполнительного механизма,

– действия оперативного персонала,

– неисправности измерительных каналов, исполнительных механизмов, контуров регулирования, модулей ввода/вывода и контроллеров; -

классифицирование сообщений по типу выдаваемой информации на следущие:

– аварийные,

– предаварийные,

– о неисправностях,

– о действиях оператора,

– командные,

– информационные; -

фильтрацию архивных сообщений по времени возникновения, типу, источнику сообщения и параметрам, к которым они относятся;

-

масштабирование интервала отображения архивных сообщений;

-

печать архивных сообщений.

Кроме этого, в разработанной АСУ ТП «Лак» учтены требования технологического персонала предприятия в части создания:

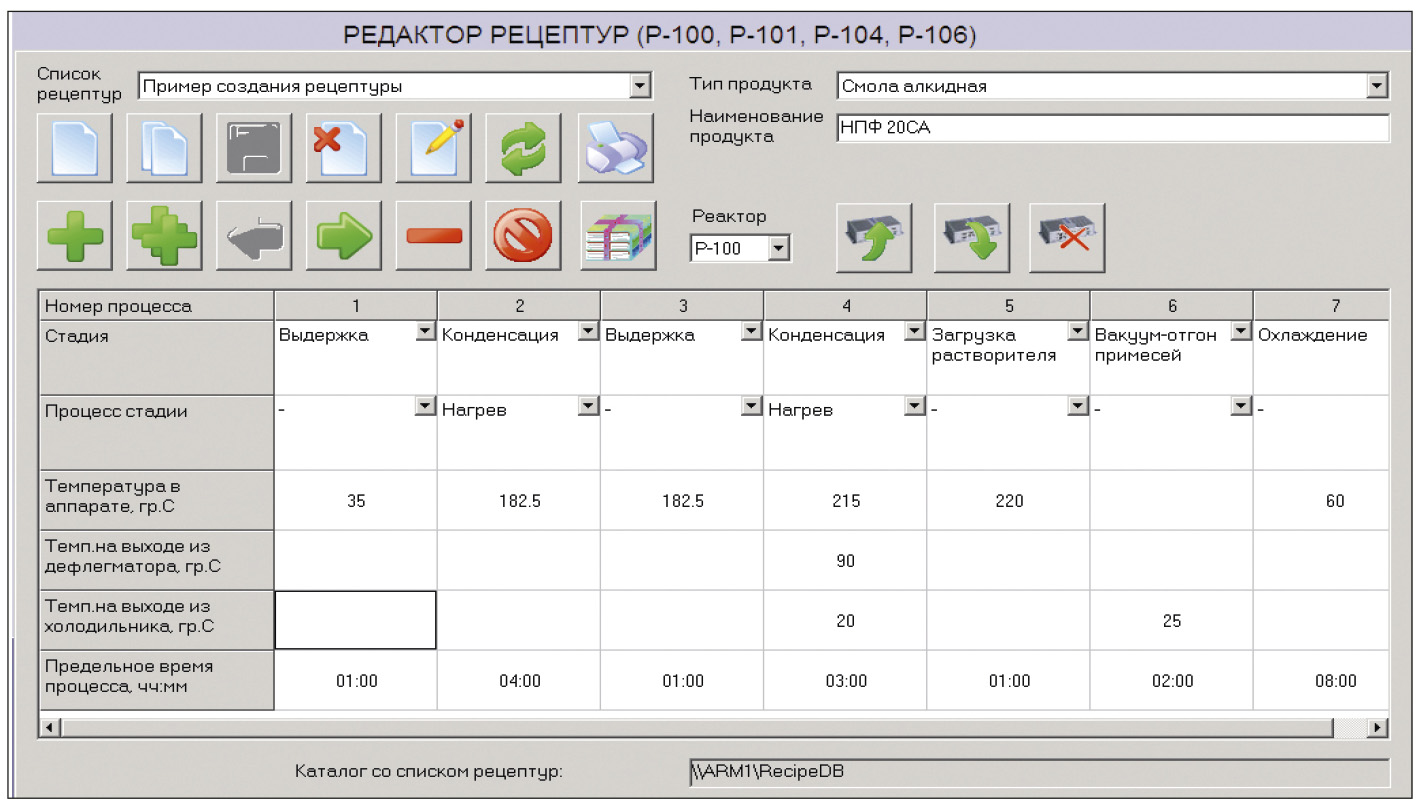

- редактора/средств просмотра рецептур синтезируемых продуктов;

- таблицы лабораторных показателей;

- генератора отчётов, в которых собраны основные параметры, характеризующие ведение технологического процесса в виде файла в формате Adobe PDF.

Редактор рецептур предоставляет исследователю-технологу удобный интерфейс для анализа существующей рецептуры продукта и создания новых рецептур лаков или смол. При этом исследователь-технолог указывает в рецептуре:

- наименование синтезируемого продукта;

- очерёдность и смену стадий производства продукта (нагрев, выдержка, охлаждение и т.д.);

- временны́е интервалы выполнения каждой операции;

- задания по температурам в реакторе, дефлегматоре и холодильнике на каждой стадии процесса синтеза.

После того как разработанная исследователем-технологом рецептура подготовлена, она загружается в контроллер и запускается на исполнение. Система обеспечивает автоматическое управление технологическим процессом в соответствии с заданиями, указанными в рецептуре, путём выдачи управляющих воздействий на исполнительные механизмы. Пример окна редактора рецептур приведён на рис. 5.

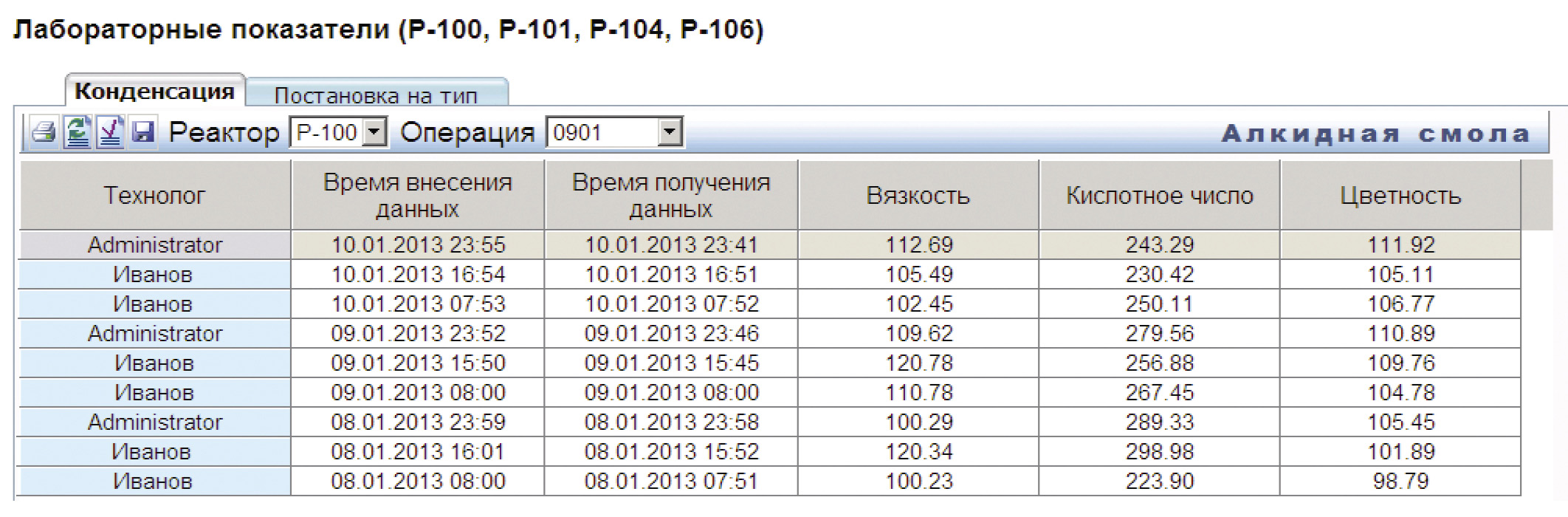

Таблицы лабораторных показателей предоставляют технологу или лаборанту удобный интерфейс для внесения данных лабораторных анализов, характеризующих качество сырья и синтезируемых продуктов, на основании которых имеется возможность принятия решения о дальнейшем ведении технологического процесса синтеза смол.

В таблицы заносится следующая информация:

- номер реактора;

- стадии синтеза;

- время получения данных и время внесения данных в таблицу;

- числовые значения лабораторных показателей;

- текстовые описания лабораторных показателей.

Информация, внесённая в таблицу, помещается в базу данных и защищается от последующей корректировки. Пример таблицы лабораторных показателей приведён на рис. 6.

Отчёт в виде файла в формате Adobe PDF формируется автоматически после завершения технологического процесса. В отчёт помещаются и в нём сохраняются данные, характеризующие протекание технологической операции синтеза продукта, в том числе:

- разработанная и выполненная по факту рецептура продукта;

- графики изменения технологических параметров, характеризующих процесс синтеза продукта в аппаратах;

- сообщения, формируемые системой управления и характеризующие этот синтез;

- таблицы лабораторных показателей.

Для подготовки операторов, лаборантов и технологов, а также для проверки навыков их взаимодействия с АСУ ТП «Лак» специалистами НТФ «Инкотех» был разработан компьютерный тренажёр реального времени. Тренажёр содержит математическую модель технологического процесса, в которую поступают команды управления и в которой формируются сигналы о состоянии объекта управления. Программа тренажёра выполняется на персональном компьютере в виде виртуального контроллера и имитирует в реальном времени работу объекта управления, включая датчики, исполнительные механизмы и технологическое оборудование.

Опыт эксплуатации системы

В течение двух лет безотказной промышленной эксплуатации системы управления была зафиксирована высокая эффективность функционирования АСУ ТП «Лак». Экономия энергоресурсов за счёт качественного управления подачей теплоносителя составляет ≈38% при одновременном улучшении качества синтезируемой продукции и повышении производительности труда. Окупаемость затрат на создание АСУ ТП «Лак» не превысила 2 лет.

В связи с постоянным удорожанием энергии и сырья внедрение систем, обеспечивающих значительную экономию энергоресурсов, весьма актуально. Полагаем, что разработанная система АСУ ТП может быть востребованной в проектах автоматизации периодических процессов для создания надёжных и недорогих систем управления. ●

Авторы статьи выражают благодарность сотрудникам ЧП «Химпоставщик» Метёлкиной Л.В., Остапенко С.А. и Авраменко А.А. за оказанную поддержку и активное участие в создании системы управления.

E-mail: vladislav.dubinskij@gmail.com

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!