Статья рассказывает об автоматизированной системе управления паровым утилизационным котлом, построенной на базе IBM PC совместимого промышленного контроллера. АСУ ТП внедрена на Краснокамском целлюлозно-бумажном комбинате.

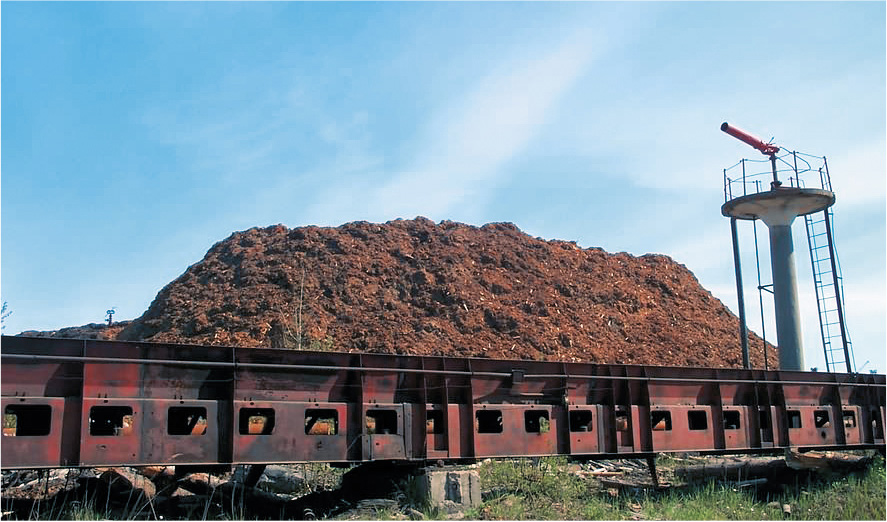

На каждом предприятии целлюлозно-бумажной промышленности образуется большое количество коро-древесных отходов. Зачастую эти отходы никак не используются и складируются прямо на территории предприятия под открытым небом (рис. 1).

Коро-древесные отходы можно использовать в качестве топлива для паровых котлов и таким образом решать сразу несколько задач: снижать экологическую нагрузку на окружающую среду, экономить дорогостоящие мазут и уголь, получать дополнительные объемы пара для производства. Следует отметить, что коро-древесные отходы — это топливо низкого качества, так как они имеют высокую влажность и загрязнённость. Поэтому эффективно сжигать их можно только в котлах, оснащённых топкой «кипящего слоя». Для котлов данного типа предъявляются жёсткие требования к точности поддержания заданного режима горения. Эти требования могут быть успешно выполнены только в том случае, если на котле установлена автоматизированная система управления технологическим процессом (АСУ ТП).

Объектом автоматизации является паровой котёл № 2 утилизационной котельной Краснокамского целлюлозно-бумажного комбината (рис. 2).

Реконструированный котлоагрегат ДКВр-20-13 с топкой «кипящего слоя» способен сжигать около 10 тонн коро-древесных отходов в час. Проектное качество этих отходов: влажность до 57%, измельчение до фракции размером не более 50 мм. Котлоагрегат вырабатывает перегретый пар в количестве 20 тонн в час. При этом за счёт установки пароперегревателя обеспечиваются следующие параметры пара: давление 10 кг/см2, температура 300°C. При влажности отходов выше 60% для поддержания процесса горения необходима «подсветка» мазутом в количестве 0,14 тонн в час.

Измельчённые коро-древесные отходы подаются в топку котла из бункера. Количество сжигаемых отходов можно регулировать, изменяя скорость перемещения подвижного дна бункера. Отходы попадают на поверхность «кипящего слоя» который образуется из частиц кварцевого песка. Частицы песка поддерживаются во взвешенном состоянии воздухом, который нагнетается через воздухораспределительную решётку, расположенную внизу топки. При необходимости можно добавлять песок в топку подачей из соответствующего бункера через шлюзовой питатель. Сжигание отходов происходит в несколько стадий: неполное сжигание в «кипящем слое», дожигание продуктов газификации в топочном объёме котла за счёт вторичного и третичного дутья. При дожигании обеспечивается максимально полное сгорание горючих фракций отходов, оставшиеся негорючие фракции оседают вниз и удаляются из зоны горения скребковым транспортёром. В качестве топлива может использоваться также мазут (как правило, это происходит на переходных режимах работы). Газы, образовавшиеся в результате сгорания топлива, удаляются из топки дымососом. Попутно они проходят через воздухоподогреватель, экономайзер и батарейный циклон очистки.

Вода из отделения химводоподготовки поступает через экономайзер в барабан котла. Там она превращается в пар, после чего пар поступает в пароперегреватель, где приобретает требуемые характеристики. После этого пар подаётся потребителю.

Воздух, необходимый для сжигания топлива, подаётся в топку котлоагрегата дутьевым вентилятором. Подогретый в воздухоподогревателе до 260-270°C дутьевой воздух поступает в топку по трём основным воздуховодам: на вентилятор горячего дутья, на мазутные горелки, на сопла вторичного дутья. Соотношение топливо/воздух регулируется степенью открытия шибера на подводящем воздуховоде.

АСУ ТП котлоагрегата выполняет следующие функции:

сбор и отображение информации;

дистанционное управление;

автоматическое регулирование;

диагностирование состояния оборудования;

организация предупредительной и аварийной сигнализации;

протоколирование и документирование;

архивирование информации.

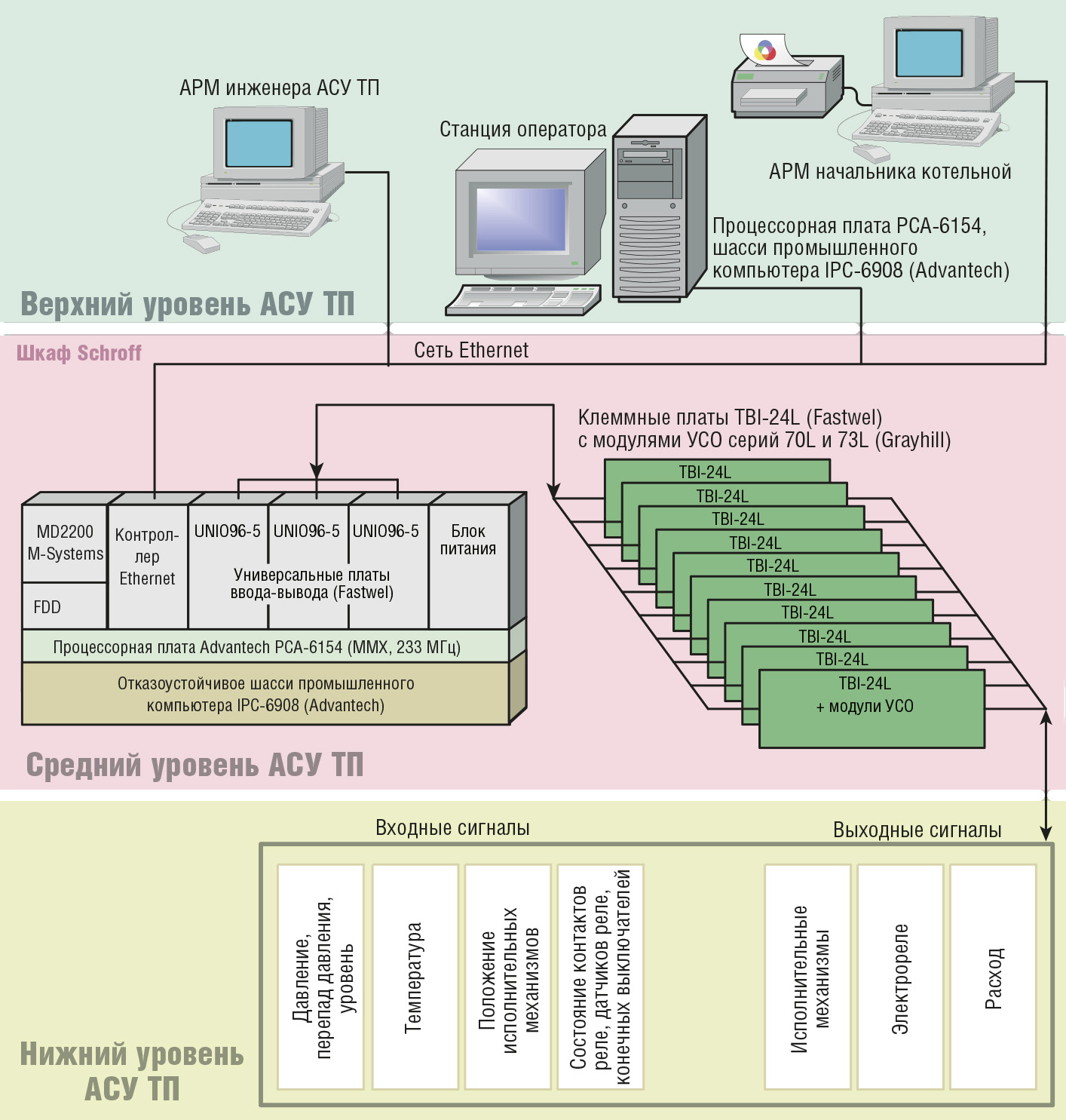

Система имеет трёхуровневую структуру (рис. 3).

Нижний уровень включает в себя датчики, первичные преобразователи, исполнительные механизмы. Средний уровень представляет собой управляющий контроллер с платами ввода-вывода и другим вспомогательным оборудованием. Верхний уровень состоит из операторских станций. Нижний и средний уровни обмениваются информацией посредством унифицированных сигналов. Взаимодействие среднего и верхнего уровней осуществляется через сеть Ethernet.

Контроллер управляет исполнительными механизмами и считывает текущие значения входных сигналов. Текущие значения параметров передаются контроллером на одну из операторских станций, где они архивируются. На эту же станцию контроллер отправляет сообщения для записи в журналы. Вся логика по сбору данных с датчиков и управлению исполнительными механизмами реализована в контроллере, поэтому система сохраняет работоспособность при отказе или отключении любой операторской станции.

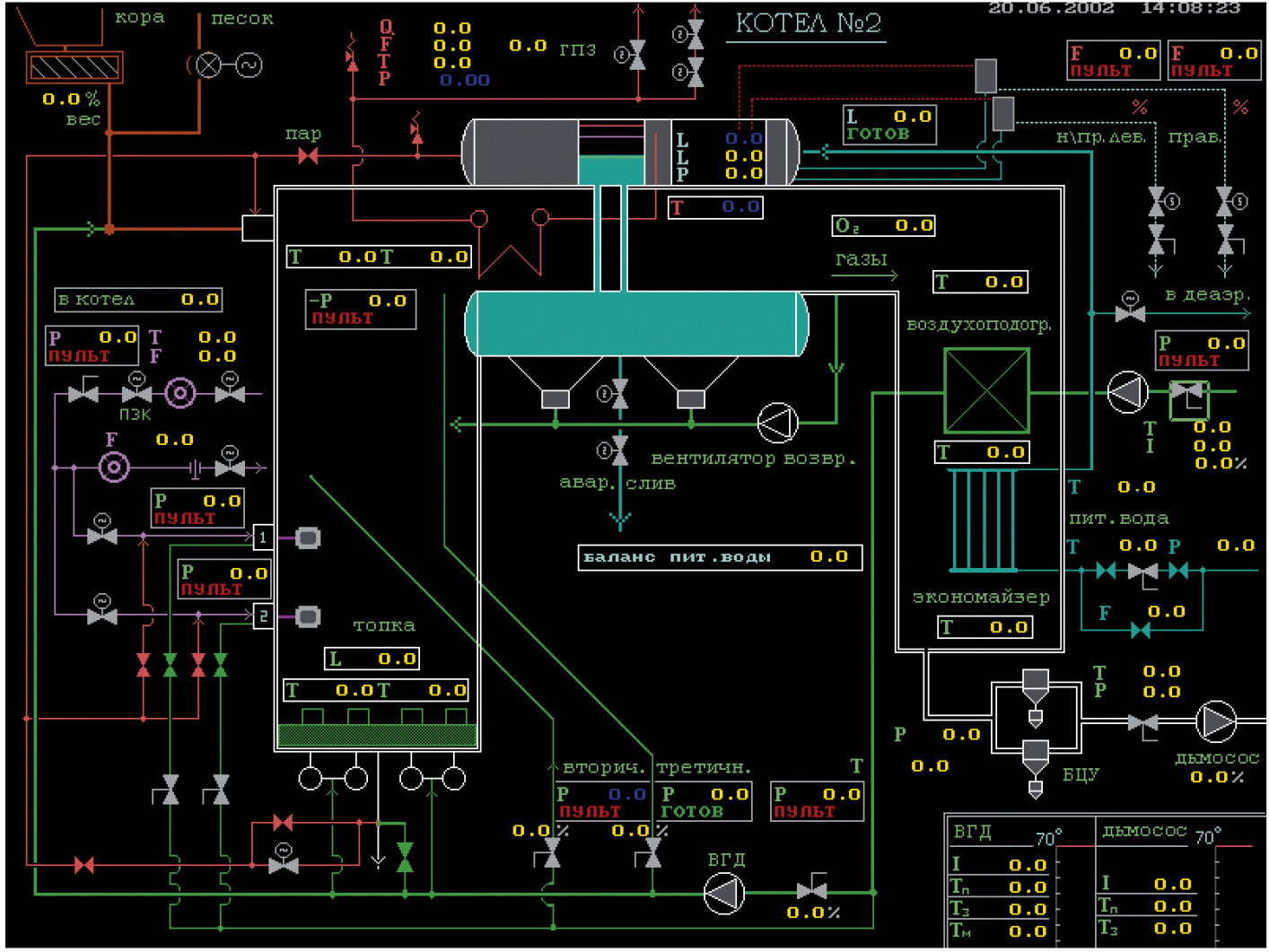

Взаимодействие персонала с системой осуществляется через операторские станции, одна из которых располагается в том же помещении, где установлен шкаф с контроллером (рис. 4), а две остальные — в других помещениях, занимаемых начальником котельной и инженером АСУ ТП.

Во время работы над интерфейсом системы управления было принято решение отказаться от использования позиционирующих устройств типа мышь или трекбол по причине сильной запылённости операторского помещения, что приводило к их быстрому выходу из строя. Все основные действия оператор может выполнять, используя минимум легко запоминающихся комбинаций нажатий клавиш. Как правило, действия оператора заключаются в вызове на экран нужной мнемосхемы, перемещении по элементам этой мнемосхемы, выборе необходимых элементов (кнопки, поля ввода-вывода, клапаны) и работе с ними (рис. 5).

Мнемосхемы могут содержать фоновый рисунок с набором элементов, журнал событий, полосы отображения трендов и архивных данных. При выборе регулирующего клапана выводится панель регулятора (рис. 6), на которой отображаются текущее положение исполнительного механизма (ИМ), значение параметра, задание и другая информация.

Оператор имеет возможность вводить новое задание, менять режим работы регулятора, напрямую управлять положением клапана. При выборе отсечного клапана выводится панель с двумя кнопками, нажимая на которые, оператор может открывать или закрывать клапан. Предусмотрена цветовая индикация положения клапана (красный — открыто, зелёный — закрыто, серый — клапан обесточен). Все действия пользователя передаются по сети в контроллер, где выполняются соответствующие алгоритмы.

Протоколирование истории технологического процесса и архивирование производятся на операторской станции. Сохраняется информация о 60 аналоговых параметрах с шагом 15 секунд за период 40 дней. Оператор может просматривать архивные тренды, пользуясь удобными функциями поиска и масштабирования. Журналы событий также хранятся на операторской станции, допустимое количество сообщений в журнале ограничено только объёмом свободной памяти на диске, скорость работы с журналом не зависит от количества сообщений в нём. Если журнал переполнен, то при записи в него новых сообщений самые старые сообщения будут стираться, так что объём журнала не превысит определённой предварительно заданной величины. В случае записи в журнал некоторых сообщений (например о выходе важного параметра за регламентные границы) включается звуковая сигнализация. Оператору предоставляются удобные средства просмотра журналов, квитирования поступающих сообщений, поиска сообщений по дате и времени. Как с журналами, так и с архивами можно работать на всех операторских станциях.

В системе предусмотрена возможность формирования отчётов за смену и сутки на любую дату в пределах времени архивирования. В отчёте отображаются графики нужных параметров в сжатом виде и суммарные значения некоторых параметров за указанный период. В частности, в одном из отчётов выводятся графики давления и температуры пара, удельного расхода мазута и пара, а также рассчитанные величины важных технико-экономических показателей: общей выработки пара, расхода мазута, выработки тепла за смену.

Подсистема доступа по паролю позволяет назначать каждому пользователю свой уровень полномочий. Например, пользователь с уровнем полномочий «гость» может только просматривать мнемосхемы, с уровнем «оператор» — управлять задвижками и контурами, а с уровнем «технолог» — менять коэффициенты и технологические уставки. Все действия оператора записываются в журналы сообщений, что даёт возможность полностью восстановить картину произошедшего в случае возникновения нештатных ситуаций.

Одной из отличительных особенностей описываемой АСУ ТП является то, что корректировка алгоритмов управления, добавление параметров, изменение мнемосхем могут осуществляться в процессе функционирования системы и не требуют останова котла.

В АСУ ТП котла реализованы контуры регулирования:

уровня воды в барабане котла;

расхода содержащей высокую концентрацию солей воды, которая выводится из барабана котла справа («расход непрерывной продувки справа»);

расхода содержащей высокую концентрацию солей воды, которая выводится из барабана котла слева («расход непрерывной продувки слева»);

давления воздуха после дутьевого вентилятора;

давления воздуха после вентилятора горячего дутья;

давления вторичного воздуха;

давления третичного воздуха;

давления нагнетаемого воздуха в трубопроводе перед первой мазутной горелкой;

давления нагнетаемого воздуха в трубопроводе перед второй мазутной горелкой;

разрежения в топке котла;

давления мазута в трубопроводе перед горелкой;

скорости подачи коры в котёл;

уровня воды в деаэраторах.

Оператору предоставляется возможность удалённо управлять 13 электрифицированными задвижками на мазутных и паровых линиях.

В верхней части топки котла установлена видеокамера, закрытая огнеупорным стеклом. Изображение с этой видеокамеры передаётся на монитор, который находится на рабочем месте оператора. Объектив камеры направлен в нижнюю часть топки, что позволяет оператору наблюдать за процессом горения в «кипящем слое». На основе этой информации персонал может точнее настроить режим горения и приблизить его к оптимальному.

Настройка режима горения проводится с учётом соотношения топливо/воздух в топке котла. При этом персонал сверяется с показаниями газоанализатора, который смонтирован на выходе из топки и измеряет процент кислорода в отходящих дымовых газах. Оператор подбирает соотношение топливо/воздух таким образом, чтобы значение этого параметра соответствовало значению, указанному в режимной карте котла.

Всего в системе задействовано 82 аналоговых входа, 6 аналоговых выходов, 52 дискретных выхода и 68 дискретных входов. Задачи, выполняющиеся в контроллере, работают с базой, которая содержит 70 расчётных параметров и коэффициентов.

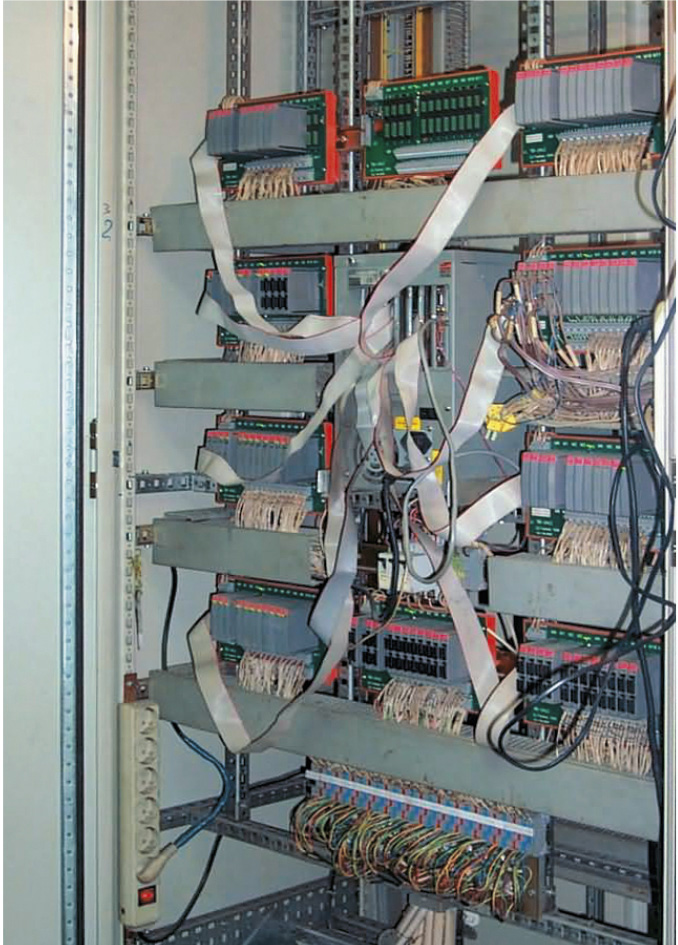

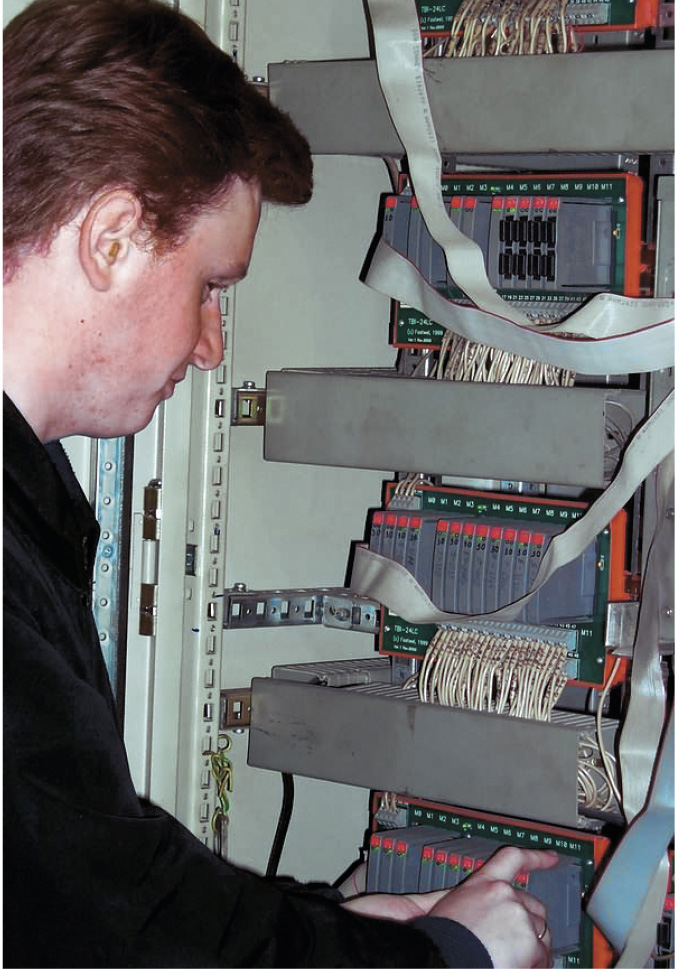

Системные блоки контроллера и станции оператора представляют собой промышленное восьмислотовое шасси IPC-6908 фирмы Advantech с установленной в него процессорной платой PCA-6154 этой же фирмы. Для организации долговременной памяти в операторских станциях используются жёсткие диски объёмом 8,5 Гбайт, в контроллере вместо жёсткого диска установлена схема флэш-памяти DiskOnChip MD2200 фирмы M-Systems объёмом 32 Мбайт. Операторские станции АРМ инженера и начальника котельной — это обычные офисные компьютеры, так как они эксплуатируются в помещениях с нормальными условиями. Контроллер установлен внутри герметизированного шкафа производства фирмы Schroff (800×600×2000 мм), там же смонтированы клеммные платы TBI-24L фирмы Fastwel (рис. 7). В специальные гнёзда на клеммных платах вставляются двухканальные модули УСО с гальванической изоляцией (рис. 8) фирмы Grayhill (серии 73L и 70L).

Сами клеммные платы (всего их 10) подключаются шлейфами к трём платам ввода-вывода UNIO96-5 производства фирмы Fastwel, которые находятся внутри системного блока контроллера.

Питание на контроллер и клеммные платы с модулями Grayhill подаётся с источника бесперебойного питания, который расположен внутри шкафа.

Все компьютеры объединены между собой сетью Ethernet.

Контроллер и операторские станции работают под управлением сетевой распределённой системы реального времени OptiAuto v.7.

Эксплуатация системы управления котлом в течение полугода показала высокую степень надёжности работы всего аппаратно-программного комплекса, несмотря на сильную запылённость воздуха в месте размещения оборудования. Качество регулирования технологических параметров поддерживается на высоком уровне. Операторы отмечают лёгкость освоения интерфейса и удобство работы с системой.

По отзывам персонала, обслуживать данную АСУ ТП, построенную на современной аппаратно-технической базе, намного проще, чем средства локальной автоматики, которые использовались на котле до его реконструкции (рис. 9). ●

Автор — сотрудник ЗАО «Энергокомплект-Пермь»

Телефон/факс: (3422) 45-1005

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1069 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1183 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1096 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1375 0 0