Введение

За последние годы накоплен значительный опыт проведения консервации с использованием октадециламина на блоках 300 МВт Конаковской и Черепетской ГРЭС. В 1996 году, когда была проведена апробация технологии консервации, она применялась только на отдельных элементах блока (турбина, промперегреватель котла), а в последующие годы была распространена уже на блоки в целом [1, 2].

В процессе дозирования октадециламина в теплоноситель происходит частичная отмывка отложений с внутренних поверхностей труб. Это приводит к изменению концентраций примесей в теплоносителе, что сказывается на увеличении удельной электропроводимости (УЭП) рабочей среды.

При проведении консервации теплоэнергетического оборудования часто встаёт вопрос о времени её окончания, точнее — по какому критерию проводить оценку времени дозирования. В соответствии с методическими указаниями [3] критерием окончания процесса консервации является относительная стабилизация концентрации октадециламина (ОДА) в контуре. Однако опыт проведения консервации энергетических блоков на Конаковской и Черепетской ГРЭС показал, что порой бывает трудно оценить стабилизацию концентрации ОДА в контуре теплоносителя энергоблока. Это связано как с дискретностью отбора проб, так и с погрешностью измерения при проведении ручного химического контроля параметров теплоносителя.

В соответствии с уже упомянутым руководящим документом [3] в процессе консервации выполняется большой объём работ по ручному химическому контролю с целью не только определения концентрации ОДА, но и контроля содержания примесей Fe, Cl, Cu, SiO2, оценка которых важна при проведении консервации оборудования ТЭС.

Система автоматизированного химического контроля параметров теплоносителя

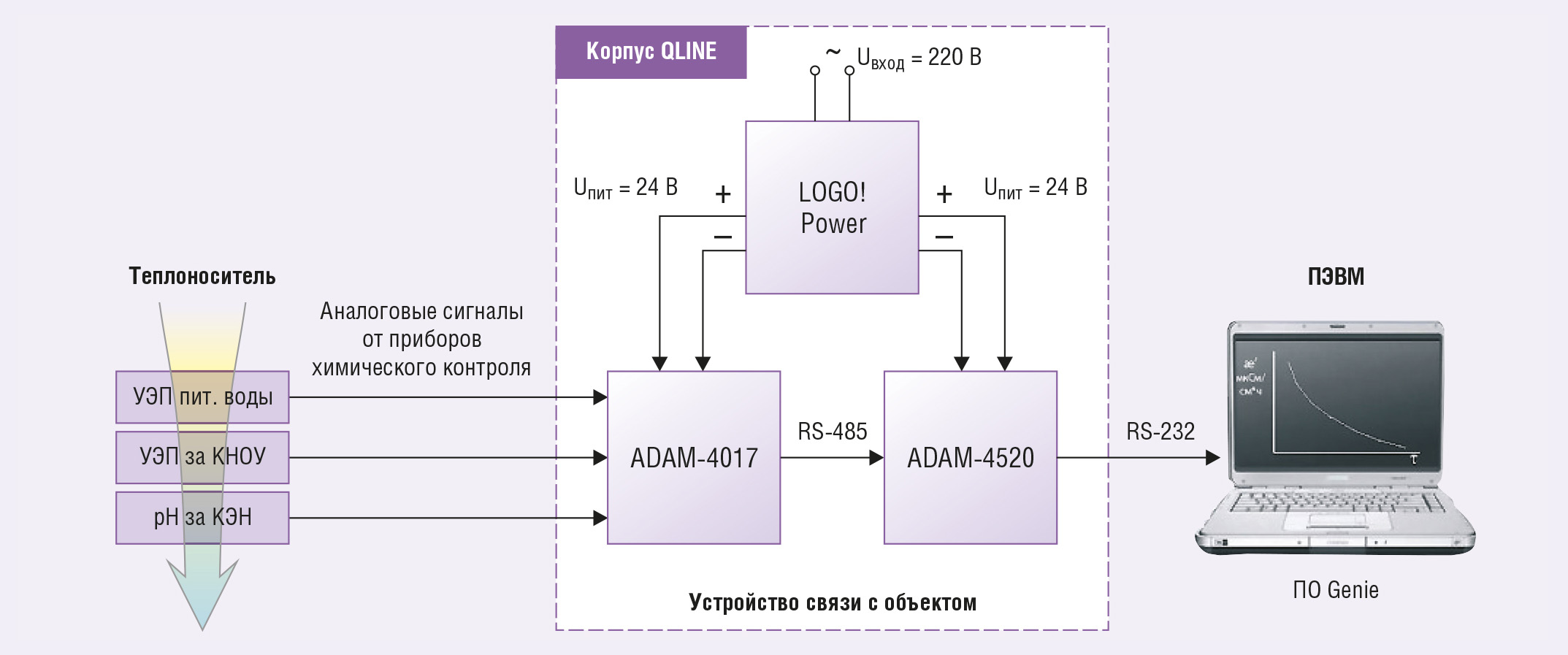

Для решения представленных задач, кроме ручного контроля, был организован автоматизированный химический контроль (АХК), который позволял в непрерывном режиме следить за изменением параметров теплоносителя при проведении консервации.

Условные обозначения:

УЭП пит.воды — удельная электропроводимость питательной воды;

УЭП за КНОУ — удельная электропроводимость пробы теплоносителя за конденсатным насосом обессоливающей установки;

pH за КЭН — pH пробы теплоносителя за конденсатным электронасосом.

Схема АХК (рис. 1) реализована следующим образом. Пробы теплоносителя «Питательная вода» и «КНОУ» (проба теплоносителя за конденсатным насосом обессоливающей установки) поступали на ячейки кондуктометров КПЦ-016ТК. В качестве рН-метра использовался штатный прибор станции, на который подавалась проба «КЭН» (проба теплоносителя за конденсатным электронасосом). Токовые сигналы с выходов приборов передавались на контроллер сбора данных, выполненный на базе 8-канального модуля аналогового ввода ADAM-4017, который представляет собой компактное устройство обработки сигналов, специально разработанное фирмой Advantech для применения в промышленности. Наличие встроенного микропроцессора позволяет осуществлять нормализацию сигналов; наряду с этим модуль выполняет аналого-цифровое преобразование данных и их передачу по интерфейсу RS-485. Для передачи данных непосредственно в компьютер использовался преобразователь ADAM-4520, который трансформирует RS-485 в RS-232; при этом поддерживается скорость передачи данных до 38,4 кбит/с. В качестве источника питания модулей ADAM использовался блок питания LOGO!Power фирмы Siemens с выходным напряжением 24 В. Этот блок питания допускает широкий диапазон изменения сетевого напряжения от 85 до 265 В, имеет низкий уровень пульсаций (менее 200 мВ) и обеспечивает высокую стабильность выходного напряжения (отклонение не более 3%). Блоки LOGO!Power можно параллельно подключать к одной нагрузке (полезное свойство в случае необходимости расширить систему контроля). Важной особенностью этих источников является их расширенный диапазон рабочих температур от –20 до +55°С. Монтаж блока питания, модулей ADAM-4017 и ADAM-4520, составляющих устройство связи с объектом, выполнен на стандартную 35 мм DIN-рейку. Вся конструкция размещена в монтажном корпусе QLINE фирмы Schroff, кабельная подводка сделана с использованием гермовводов RST.

Основу программного обеспечения системы контроля составил программный пакет Genie 3.04 (Advantech). Специальная оболочка для построения пользовательских приложений значительно сокращает время их разработки и максимально облегчает этот процесс. Для построения комплексных систем и организации сложных алгоритмов обработки данных имеется возможность использования программ на Visual Basic. Данное обстоятельство позволило не только произвести измерение параметров, но и выполнить расчёт производных в режиме реального времени.

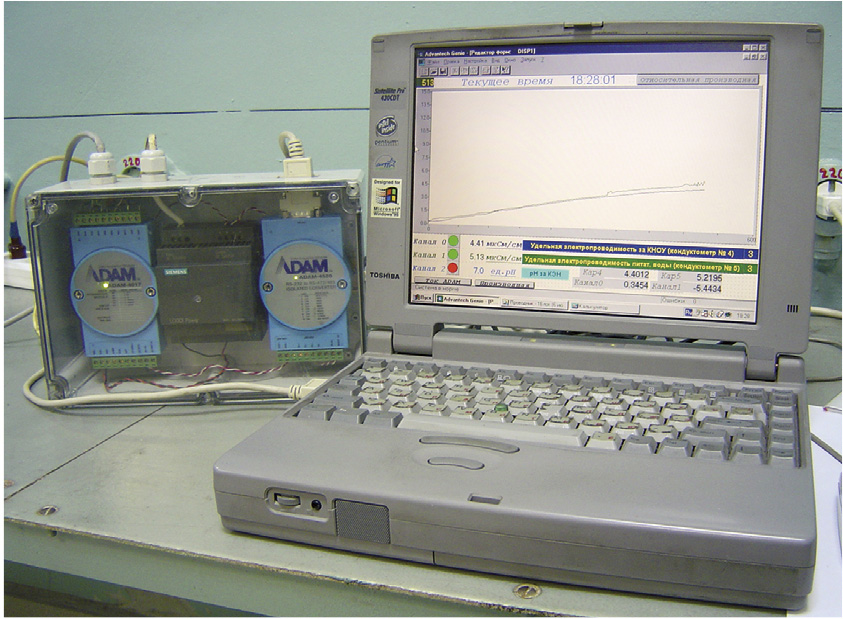

Компоновка элементов системы автоматизированного химического контроля представлена на рис. 2 и 3.

Суть метода определения времени окончания консервации

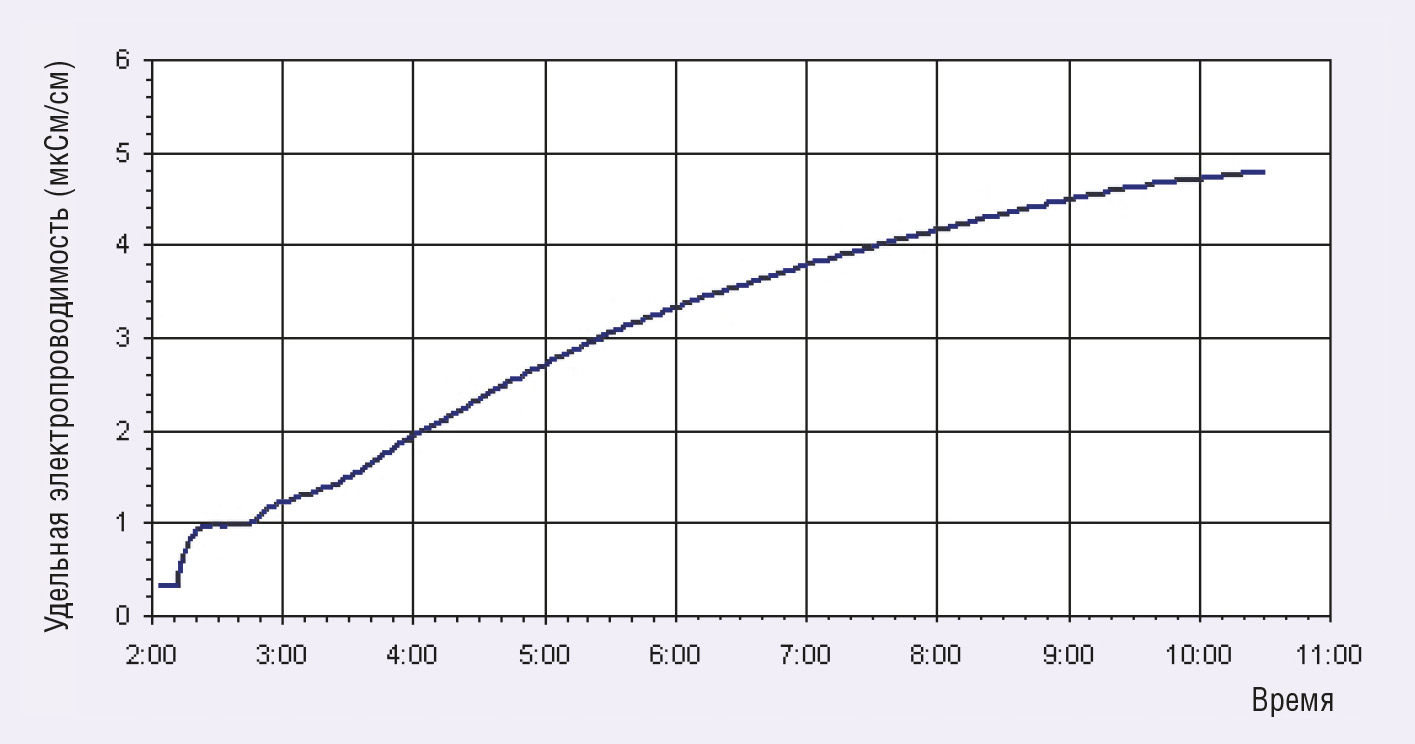

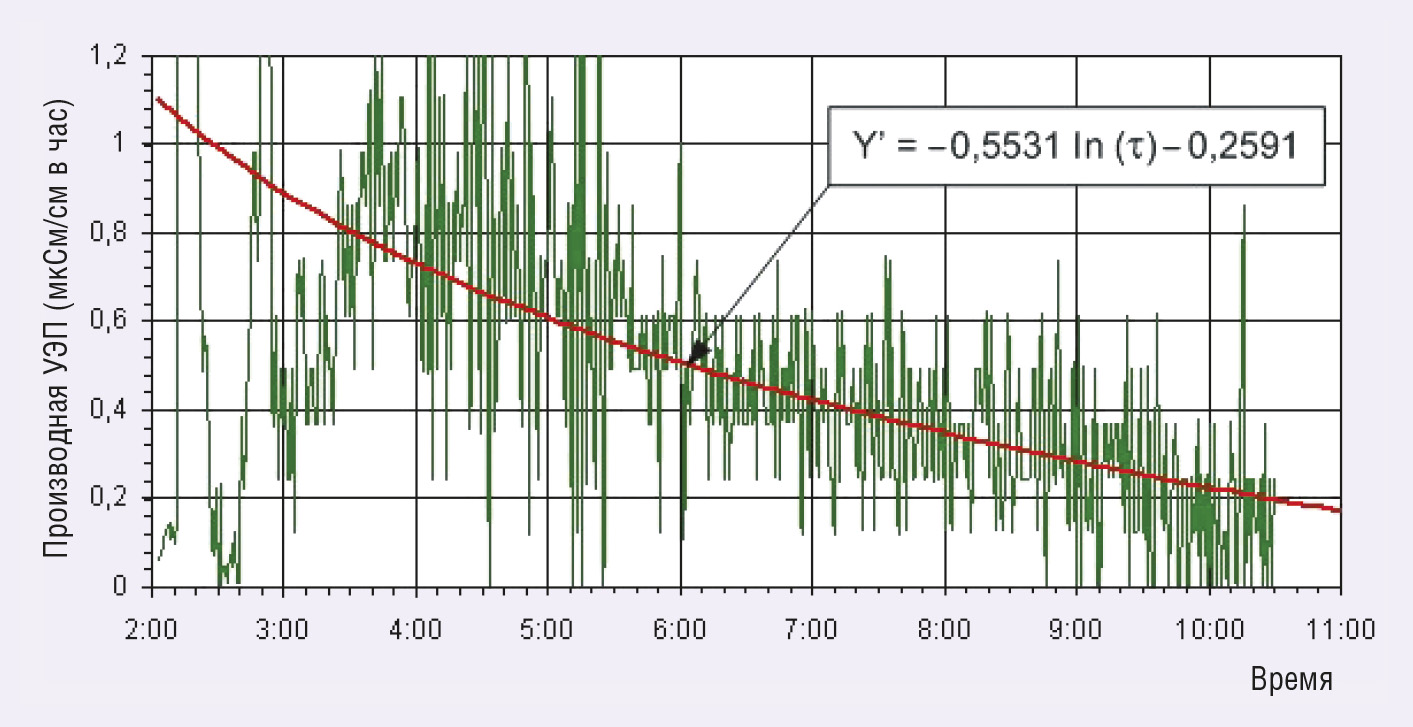

Как было сказано ранее, значение удельной электропроводимости в процессе проведения консервации постоянно растёт. Суть метода определения времени окончания консервации состоит во введении понятия производной УЭП по времени, то есть скорости изменения удельной электропроводимости, и прогнозировании поведения этой производной во временном интервале. Для определения производной искусственно введена размерность мкСм/см в час. Графики изменения УЭП и её производной в реальном масштабе времени представлены на рис. 4 и 5.

Условные обозначения:

— график производной; —аппроксимирующая (логарифмическая) кривая.

При проведении консервации энергоблоков на Конаковской ГРЭС дозирование октадециламина в контур теплоносителя проводилось непрерывно на протяжении всей консервации. При этом концентрация октадециламина в дозировочном узле поддерживалась практически постоянной. При использовании такой технологии известно, что рост УЭП происходит за счёт появления в теплоносителе ионогенных примесей из отмытых отложений, а также образования в процессе термолиза ОДА аммиака, диссоциирующего в водном растворе на ионы NH4+ и OH–. Удельная электропроводимость в процессе консервации постоянно увеличивается. При завершении процесса консервации происходит стабилизация значения УЭП, а производная УЭП при этом стремится к нулю.

Можно предположить, что в конце консервации происходит процесс сорбции-десорбции ОДА на поверхность металла и значение удельной электропроводимости теплоносителя вследствие этого стабилизируется. Время достижения такого состояния можно считать временем окончания консервации энергоблока.

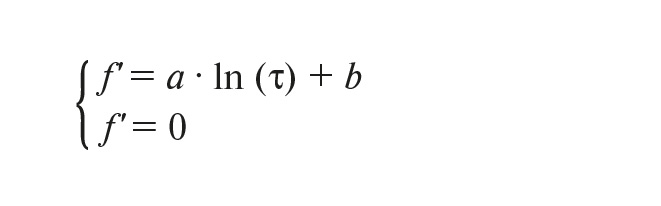

Стремление к нулю производной УЭП позволяет провести расчёт времени окончания консервации, решая систему уравнений:

Здесь f’ – аппроксимирующая (логарифмическая) кривая производной УЭП (показана на рис. 5 красным цветом); a, b – коэффициенты аппроксимирующей кривой; τ – время.

Решая данную систему уравнений относительно τ, можно найти время окончания консервации. Данный расчёт удобно проводить в Excel, где с точность до минуты можно определить время окончания консервации, что очень важно при оперативном решении вопроса окончания консервации.

Заключение

Автоматизированные системы контроля, сбора и учёта информации, подобные описанной в данной статье, широко используются при проведении различных научно-исследовательских работ.

Так, нами была проведена работа по определению размера капель и влажности парового потока за последней ступенью паровой турбины. Исследования проводились на натурной турбине [4], и в составе системы также использовались модули серии ADAM.

Кроме этого, проводилась работа по измерению изменения давления в динамическом ограничителе набора мощности турбины 500 МВт. Информация на модули ADAM поступала с датчиков давления типа «Сапфир». В этой работе важно было выявить поведение давления в переходном процессе, поэтому опрос датчиков происходил с частотой 5 Гц.

Все эти автоматизированные системы во всех проведённых исследованиях доказали свою высокую надёжность, способность работать в реальном масштабе времени, оперативность, возможность проводить большой объём вычислений в ходе исследований. ●

Литература

-

Поваров О.А., Семенов В.Н. и др. Защита металлов энергетического оборудования от коррозии // Тяжёлое машиностроение. 2002. № 8. С. 33-39.

-

Поваров О.А., Томаров Г.В., Семенов В.Н. Исследования и опыт внедрения технологии защиты от коррозии металла паровых турбоустановок // Теплоэнергетика. 2002. № 12. С. 22-28.

-

Методические указания по консервации теплоэнергетического оборудования с применением плёнкообразующих аминов. Дополнение к РД 34.20.591-97, ОРГРЭС. — М., 1998.

-

Поваров О.А., Фельдберг Л.А., Семенов В.Н., Попов С.А. Измерение дисперсности и влажности пара в турбине с использованием метода спектральной прозрачности // Теплоэнергетика. 2000. № 11. С. 34-38.

Автор — сотрудник Научно-учебного центра геотермальной энергетики Московского энергетического института (Технический университет)

Телефон/факс: (495) 673-5619

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!