Введение

Энергоэффективность и энергосбережение являются одними из важнейших стратегических направлений приоритетного технологического развития России (подробнее см. Федеральный закон РФ № 261-ФЗ «Об энергосбережении и о повышении энергетической эффективности»). Для тепловых электростанций экономичность производства электроэнергии напрямую зависит от эффективности использования энергетических ресурсов. К сожалению, в настоящее время на большинстве российских электростанций расчёт топливных затрат ведётся неэффективно с помощью традиционных методик. Отчётность по технико-экономическим показателям (ТЭП) составляется, как правило, только на больших интервалах времени – декада/месяц. При этом для традиционных методик используются такие стандартные программные инструменты, как Microsoft Excel, являющийся на текущий момент самым распространённым программным MES-приложением (от английского Manufacturing Execution Systems – система управления производством).

В связи с этим часто возникает вполне резонный вопрос: для чего необходимо применение далеко не дешёвых программных продуктов для построения MES, если многие задачи могут быть решены дёшево и сердито посредством использования трёх простых компонентов: всё того же MS Excel вкупе с базой данных (как пример БД MySQL) и инструментом, позволяющим передавать данные технологического процесса от OPC-сервера в базу данных? В настоящей статье мы постараемся дать ответы на этот и другие вопросы и представим современное программное аналитическое решение, которое позволит:

- быстро собрать информацию от существующих на ТЭС информационных систем;

- выполнить объективный расчёт ключевых показателей эффективности в режиме реального времени (РВ);

- выявить причины снижения эффективности производства электроэнергии и тепла;

- с помощью прогнозной модели осуществить поиск оптимального состава оборудования согласно заданному режиму работы электростанции;

- предоставить пользователю необходимую информацию для принятия своевременных и корректных решений посредством единого технологического портала.

Состав и принцип построения системы класса MES для ТЭС

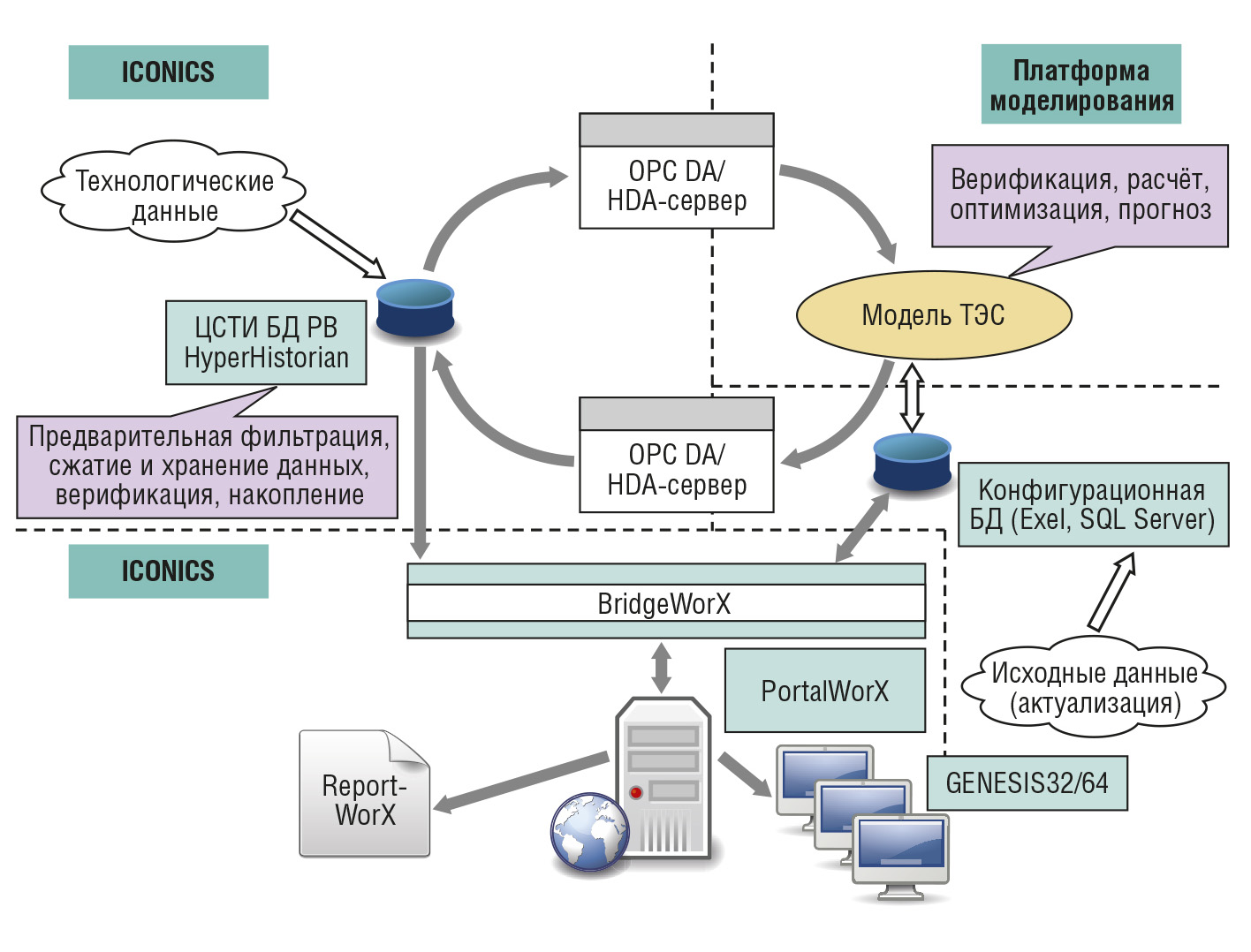

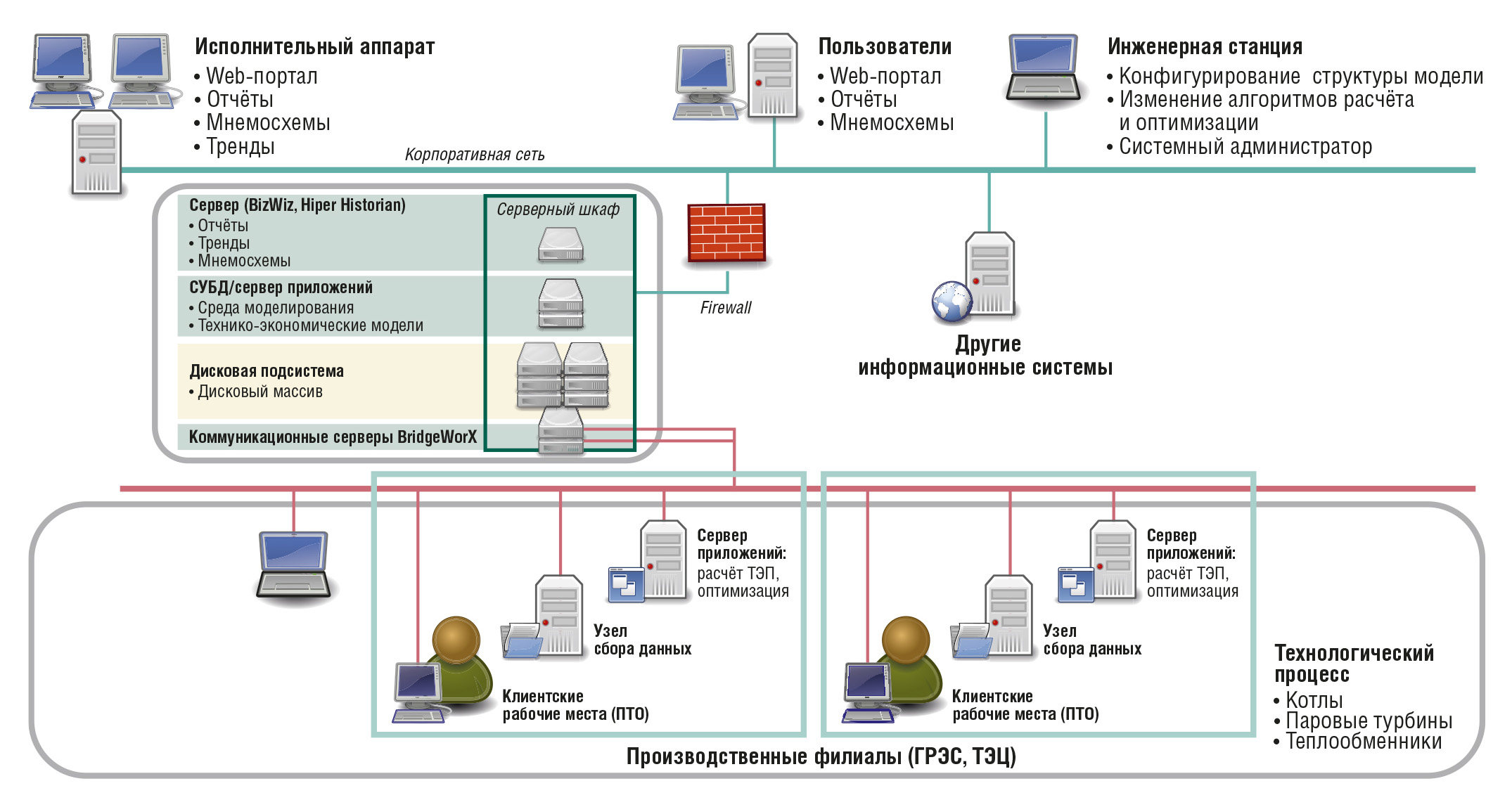

ПО ICONICS для выполнения MES-задач является коробочным решением, построенным по модульному принципу, что позволяет осуществлять внедрение поэтапно. Схематически архитектура решения представлена на рис. 1.

Основной комплекс компонентов MES для применения в энергетике включает:

- центр сбора технологической информации (ЦСТИ);

- модуль для построения технологической модели ТЭС, выполнения расчётных задач ТЭП и аналитики;

- модуль планирования производства и оптимизации;

- систему формирования корпоративной отчётности;

- технологический портал;

- систему обслуживания и ремонтов оборудования (ТОиР).

Технологический портал построен на базе платформы Microsoft Share Point или Silverlight с программными компонентами ICONICS, состав и вид которых можно варьировать в зависимости от поставленных в конкретном проекте задач и предпочтений пользователя.

Центр сбора технологической информации

Как правило, разработка MES начинается с построения единой информационной платформы для предоставления необходимых технологических данных c выполнением расчётных и аналитических задач.

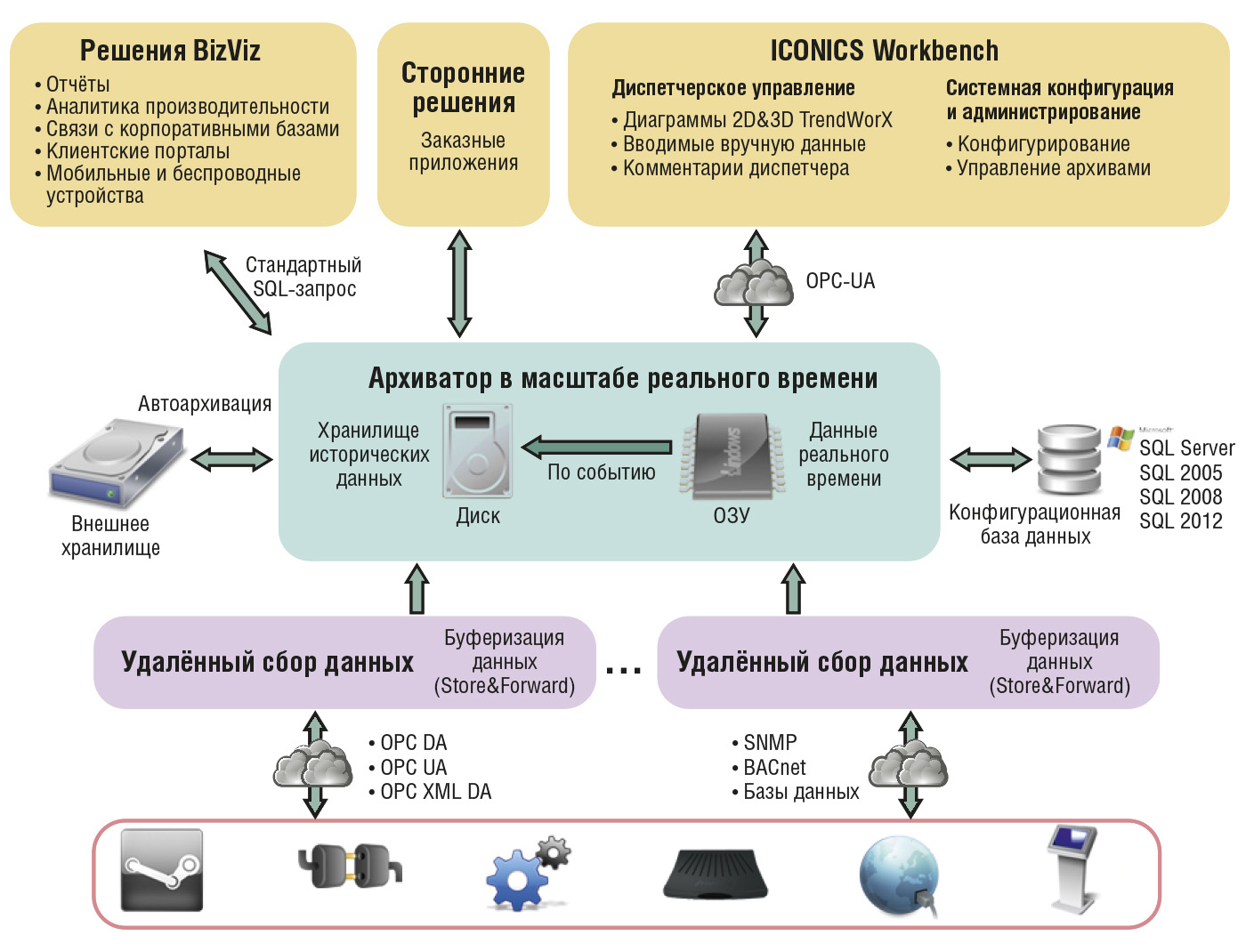

Для сбора информации практически из любых источников по спецификации OPC используется компонент ICONICS HyperHistorian. Его высокопроизводительные алгоритмы агрегации и обработки информации позволяют получить все необходимые для вычислений данные в режиме реального времени. В случае нестабильной связи с источниками можно использовать дополнительные коллекторы сбора тегов – HyperHistorian Collector, которые сохраняют и восстанавливают данные даже в случаях сетевых отказов, обеспечивая гарантированное получение системой каждого экземпляра нужной информации. Схема работы HyperHistrorian представлена на рис. 2.

Возвращаясь к заданному во введении вопросу о возможности использования простой трёхкомпонентной структуры и применения в качестве БД MySQL, SQL Server и прочих реляционных БД, следует отметить, что данные БД не являются базами данных реального времени (БД РВ), а следовательно, система будет серьёзно ограничена по объёму обрабатываемых данных и дальнейшее расширение функций станет проблематичным. Обработка больших массивов данных с помощью традиционных СУБД может оказаться трудным делом. Эта проблема усугубляется, если в проекте существует большое количество источников данных, к которым нужно подключаться для сбора значений и их последующей обработки.

Минус использования дешёвого и сердитого решения – это низкая скорость доступа к большому количеству данных, трудность переключения между источниками и отсутствие возможности резервирования удалённых коллекторов (что влечёт за собой снижение надёжности).

Эти проблемы решены в ICONICS HyperHistorian: высокая скорость доступа обеспечивается БД РВ через бинарный файл на диске; гибкое подключение к источникам данных – через систему алиасов; надёжность – через многоуровневую схему резервирования серверов и коллекторов. Дополнительным преимуществом ICONICS HyperHistorian является ядро высокоскоростных вычислений, которое можно использовать для обработки полученных данных или для проведения расчётов параллельно с этапом сбора информации, что существенно упрощает выполнение аналитических задач.

Расскажем об одной часто встречающейся ошибке при развёртывании ЦСТИ на ТЭС с традиционным подходом – это сведение всех имеющихся данных из существующих информационных систем без всякого отбора в БД РВ. Данный подход приводит к тому, что большой объём информации засоряет систему ненужными данными, которые нигде в дальнейшем не используются, а просто дублируют архивы существующих информационных систем. Всё это выливается в дополнительные затраты на этапах внедрения расчётных и аналитических компонентов, так как требует дополнительных человеко-часов для доработки ЦСТИ в объёме, необходимом и достаточном для задач расчёта ТЭП. Поэтому на этапе построения ЦСТИ важно привлечение технологов для определения необходимого перечня технологической информации в ЦСТИ, а в случае отсутствия требующихся результатов измерений рекомендуется обязательно подготовить план мероприятий по дооснащению ТЭС необходимыми измерительными приборами и интеграции их в ЦСТИ. Последнее крайне важно, так как позволит исключить ручной ввод технологических параметров и автоматизировать расчёт ключевых показателей эффективности, минимизировав таким образом влияние человеческого фактора на формирование оценок тех или иных показателей в выгодном для эксплуатационного персонала направлении.

Модуль для построения технологической модели ТЭС, выполнения расчётных задач ТЭП и аналитики

Задача расчёта эффективного режима с приемлемой точностью, как и любая другая инженерная задача, определяется тремя основными факторами: выбранной методикой построения модели, погрешностью исходных данных и точностью вычислений.

Методологии построения моделей и расчёта оптимальных режимов уже достигли определённой степени совершенства. Дальнейшее их развитие идёт по двум направлениям: с одной стороны, по пути разработки более точных методов, позволяющих учитывать физику процесса и принимать во внимание второстепенные и третьестепенные факторы, и с другой стороны, по пути разработки обоснованно упрощённых методов с квалифицированным отбором и учётом основных факторов, определяющих технологический режим и условия его оптимизации. В обоих направлениях наиболее слабым звеном являются исходные данные. Это приводит к тому, что пока нет достоверных исходных данных для расчётов, не следует обольщаться возможностями алгоритмов построения моделей, основанных на физике процесса.

Текущая реальность такова, что точных онлайн-расчётов ТЭП и показателей перерасхода топлива на данный момент не существует ни на одной ТЭС. Это обусловлено низким уровнем автоматизации технологического процесса ТЭС и тем, что на большинстве измерительных приборов на ТЭС отсутствует цифровой выход, позволяющий автоматизировать процесс сбора технологических данных. Как говорилось ранее, существующий подход к расчёту ТЭП в соответствии с традиционными методиками Минэнерго основан на использовании таких программных инструментов, как Microsoft Excel. Данные методики предусматривают расчёт ТЭП на сменном, суточном и месячном интервалах времени. Однако текущая отчётность по технико-экономическим показателям работы ТЭС формируется, как правило, на интервалах декада – месяц. В итоге из-за отсутствия объективной и оперативной информации руководство и эксплуатирующий персонал ТЭС не могут оперативно изменять текущее состояние технологического процесса для достижения максимальных показателей эффективности, что может привести к убыткам.

При этом следует отметить, что в существующие методы расчёта заложены усреднённые на соответствующем интервале значения технологических параметров, которые затем применяются для определения характеристик на основе нормативно-технической документации по топливоиспользованию. Вследствие значительной нелинейности нормативных графиков использование такого принципа расчёта ТЭП приводит к значительным погрешностям. Эти ошибки будут ещё больше, если учесть, во-первых, значительный объём (более сотни) существенно нелинейных нормативных энергетических характеристик и, во-вторых, интервал усреднения (больший интервал времени, на котором производится усреднение, приводит к большей погрешности в результате вычисления).

Следует сразу оговориться, что подобные недостатки традиционных методик расчёта явились следствием отсутствия средств вычислительной техники на тот момент, когда данные методики разрабатывались (70 и 80-е годы прошлого века), в результате чего и были приняты такие допущения, которые позволяли избегать большого количества вычислений.

И снова возвращаясь к вопросу, сформулированному ранее, следует отметить, что в случае принятия решения в пользу простой трёхкомпонентной структуры необходимо отдавать себе отчёт в том, что такие системы в принципе не содержат ни технологических моделей, ни бизнес-правил. Всё это отдаётся на откуп разработчику системы и заказчику. Это приводит к тому, что задачи планирования и оптимизации либо не решаются, либо решаются ограниченно на основе простых в реализации методик.

Наиболее рациональным является подход, использующий в своей основе эксплуатационные экономические показатели, характеризующие применяемое на ТЭС оборудование, когда для каждого элемента энергосистемы составляется характеристика, отражающая его энергетическую эффективность (соотношение между получаемой и выдаваемой энергией). В рамках этих характеристик строится модель, на основе которой проводятся оптимизационные расчёты. При этом основное внимание уделяется её верификации на основе реальных данных процесса, и в отдельных случаях, где это действительно необходимо, модель уточняется на основе базовых физических принципов.

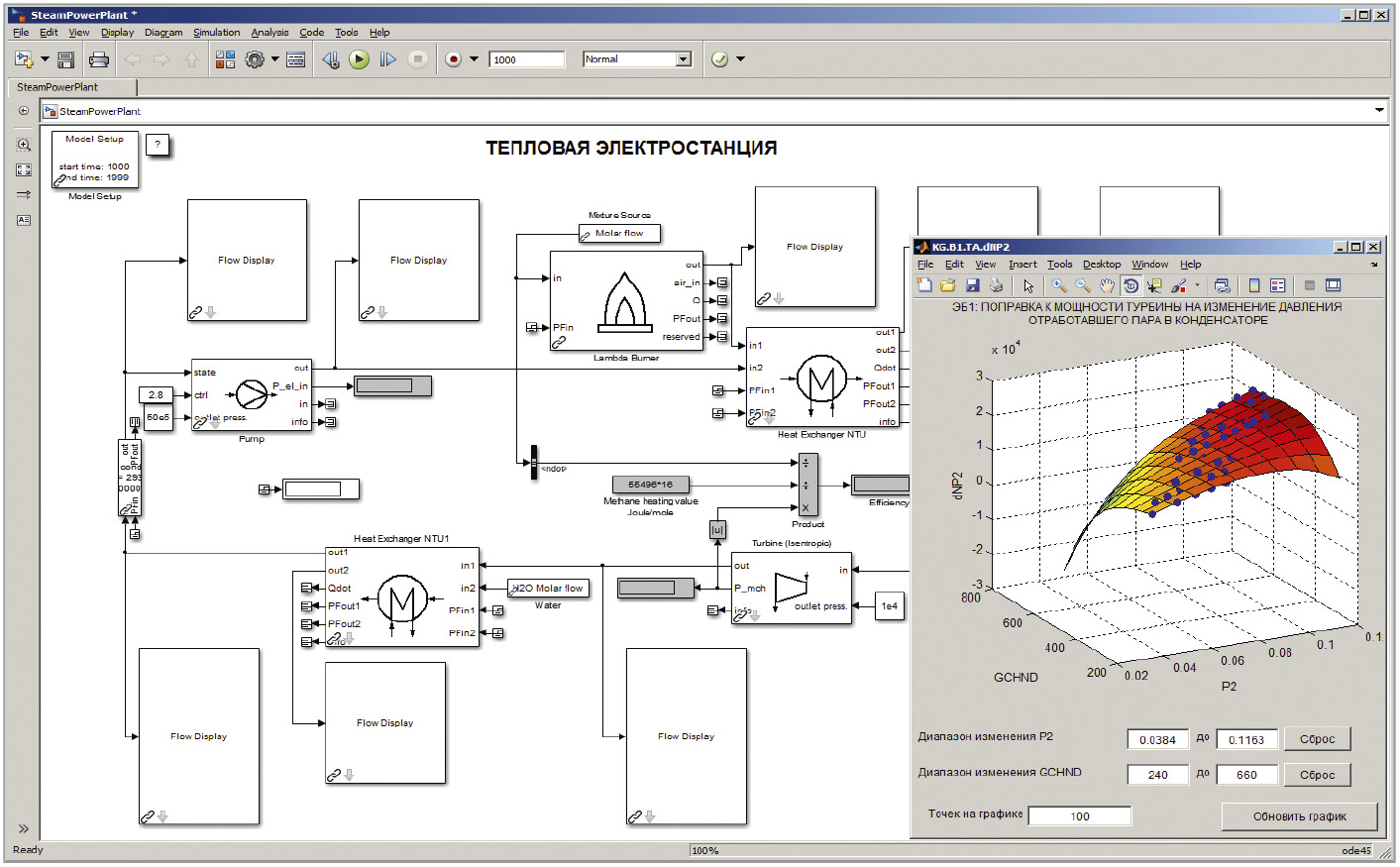

В качестве платформы математического моделирования используется открытый программный пакет MATLAB/Simulink, позволяющий на основе готовых библиотек строить технологические модели ТЭС и выполнять все расчётные задачи, включая расчет ТЭП и оптимизацию. При моделировании с использованием MATLAB/Simulink реализуется принцип визуального проектирования, в соответствии с которым пользователь на экране из библиотеки стандартных блоков создаёт модель и осуществляет расчёты (рис. 3).

При этом, в отличие от классических способов моделирования, пользователю не нужно досконально изучать язык программирования и численные методы математики, а достаточно общих знаний, требующихся при работе на компьютере и, естественно, знаний той предметной области, в которой он работает. Всё это делает понятным процесс разработки для технологов ТЭС и служб производственно-технических отделов станций. Преимущество такого подхода очевидно, так как расширение функций системы моделирования и оптимизации режимов не требует обязательного привлечения разработчиков.

Потенциал данного подхода достаточно широк и позволяет описать не только статические режимы, но и поведение системы в динамике, что делает возможным использование его для целей оптимального управления на уровне АСУ ТП.

Модуль планирования производства и оптимизации

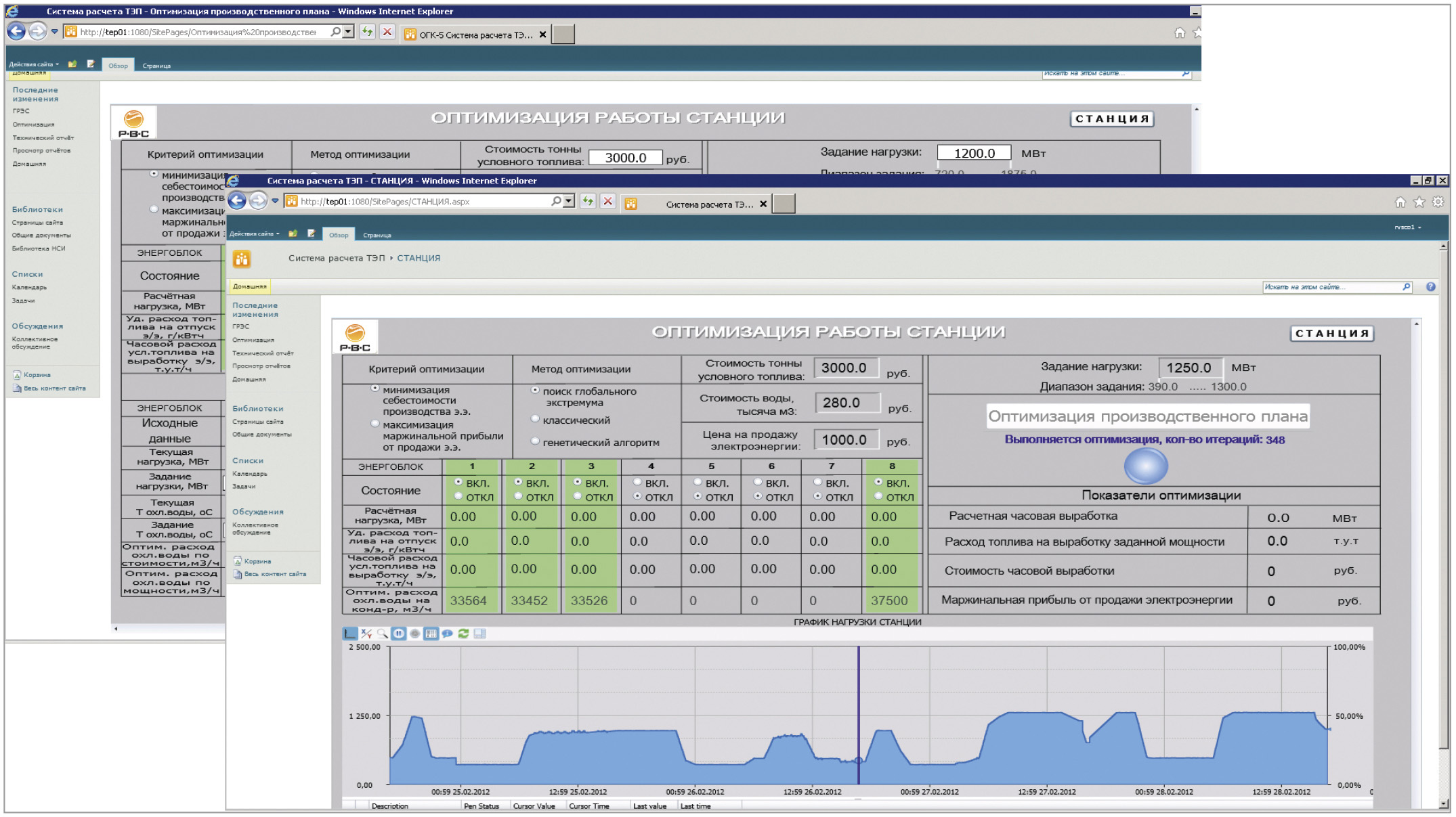

Следующий этап оптимизации работы станции – «взгляд в будущее по кнопке». При подключении данные из имитационной математической модели через встроенный модуль MergeWorX HyperHistorian на экранной форме и графиках отображаются не текущие, а будущие параметры работы станции на ближайший расчётный период, например на ближайшие сутки (рис. 4).

Таким образом производится оценка затрат на топливо и расчёт себестоимости производства электроэнергии на основании прогнозного суточного графика электрической нагрузки электростанции при заданной тепловой нагрузке и заданном составе работающего оборудования.

Если полученные результаты не устраивают эксплуатационный и руководящий состав предприятия, то в пакете математического моделирования производится оптимизационный расчёт с учётом отклонения от планируемого нормативного режима и забюджетированного маржинального дохода (рис. 5, 6).

С помощью блока имитационной модели можно подобрать оптимальный состав и распределение нагрузки основного и вспомогательного оборудования в соответствии с заданным диспетчерским графиком. Результатом работы системы и грамотного оперативного управления является нулевой перерасход топлива с получением максимального маржинального эффекта работы генерирующей компании.

Особенностью системы является возможность решения задачи оптимизации загрузки оборудования с целью оптимального выполнения заданного графика диспетчерской нагрузки как в статике, так и в динамике. То есть оптимизационный алгоритм способен учитывать динамические характеристики оборудования и загружать в переходный режим более манёвренные и менее экономичные агрегаты с целью обеспечить выход станции на новый режим за заданный промежуток времени с максимальной экономичностью.

Использование математической платформы позволяет решать любые формализованные задачи оптимизации, например классические, такие как формирование оптимальных производственных долгосрочных и краткосрочных планов и выбор оптимального состава оборудования по заданным критериям:

а) минимизация топливной составляющей (минимизация затрат на топливо при использовании на ТЭС нескольких видов топлива);

б) максимизация маржинальной прибыли.

В отличие от классического подхода, по требованию заказчика может быть определён любой пользовательский критерий оптимизации, например, оптимизация расхода циркуляционной воды с учётом минимизации экологических платежей. В программном пакете уже присутствует набор самых современных алгоритмов оптимизации, гарантирующих поиск глобального экстремума, в их числе:

а) алгоритмы решения комбинаторных задач оптимизации;

б) алгоритмы смешанного целочисленного нелинейного программирования (MINLP);

в) алгоритмы поиска глобальных экстремумов;

г) генетические алгоритмы.

Система формирования корпоративной отчётности

Установление закономерностей и создание отчётов – важная часть проекта по разработке MES в энергетике.

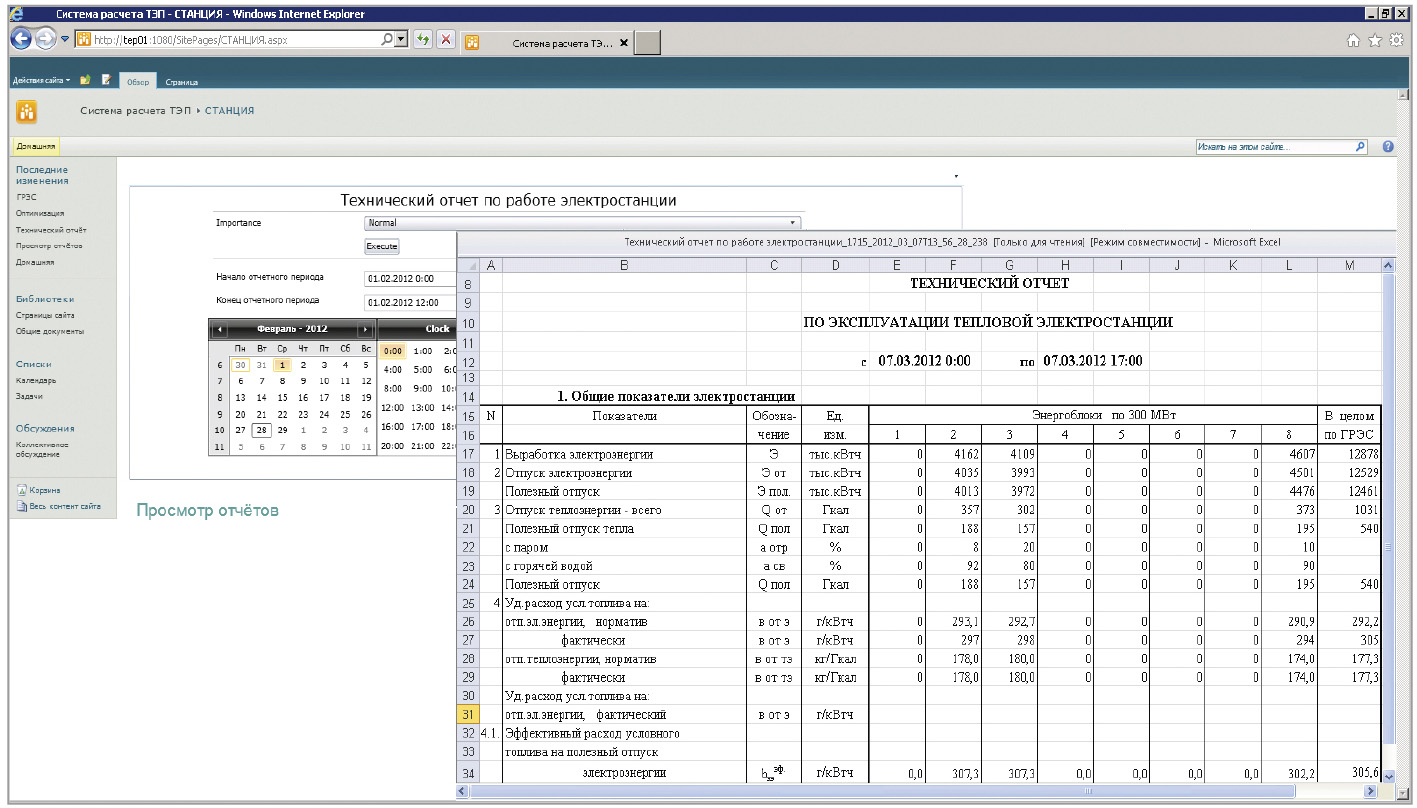

Отчётность по готовым встроенным или настраиваемым пользователем шаблонам подготавливается через модуль ICONICS ReportWorX, который благодаря интегрированному в Microsoft Excel коннектору представляет нужные данные в привычном и понятном для пользователя виде (рис. 7).

Этот генератор отчётов позволяет пользователю создавать их в форме электронных таблиц Excel по данным измерений, прогнозов и результатам оптимизации. Генератор также даёт возможность редактировать информацию, уже имеющуюся в базе данных, либо добавлять в БД новую информацию вручную, например, вносить дополнительные результаты измерений или данные прогнозов, полученные из сторонних расчётов.

Благодаря используемым в генераторе отчётов возможностям Microsoft Excel и технологии .NET с его помощью можно легко создавать отчёты произвольной формы (требуются только базовые знания Excel). Удобный для пользователя Мастер создания отчётов позволяет настроить расписание исполнения отчётов в зависимости от самых разнообразных критериев: даты и времени, системного события, значения сигнала техпроцесса, изменения атрибутов файла и значения в базе данных. Созданные отчёты можно печатать на принтере, отсылать по факсу или электронной почте, публиковать на Web-сервере в формате HTML или PDF.

Модуль поставляется в комплекте с набором стандартных шаблонов. Использование Microsoft Excel в качестве среды разработки шаблонов отчётов позволяет создавать отчёты быстро и качественно, помещая в нужные ячейки ссылки на данные из OPC, SQL, Access, других таблиц Excel, Oracle, Web-сервисов и других источников.

Технологический портал

После этапа сбора данных, выполнения расчётных, аналитических и оптимизационных задач, применим вывод общеизвестной фразы: «Кто владеет информацией, тот владеет миром».

Текущие и расчётные данные выводятся в технологичский портал на графические мнемосхемы, диаграммы, тренды и отчёты (модули ICONICS PortalWorX, GENESIS64, ReportWorX). В случае использования сторонних корпоративных систем и MES для вывода информации в портал можно подключить модуль ICONICS BridgeWorX, обеспечивающий обработку потока данных из источников в реальном масштабе времени (OPC DA), а также исторических баз (OPC HDA).

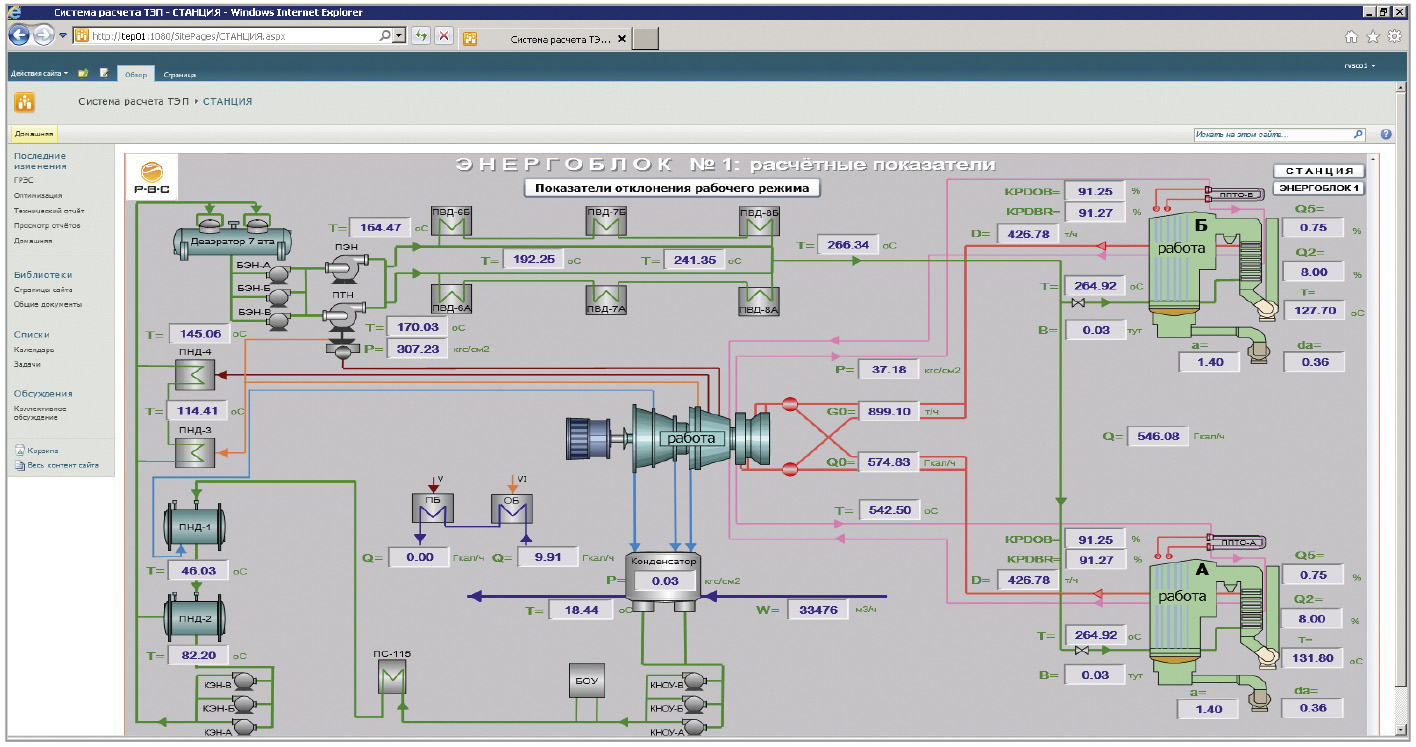

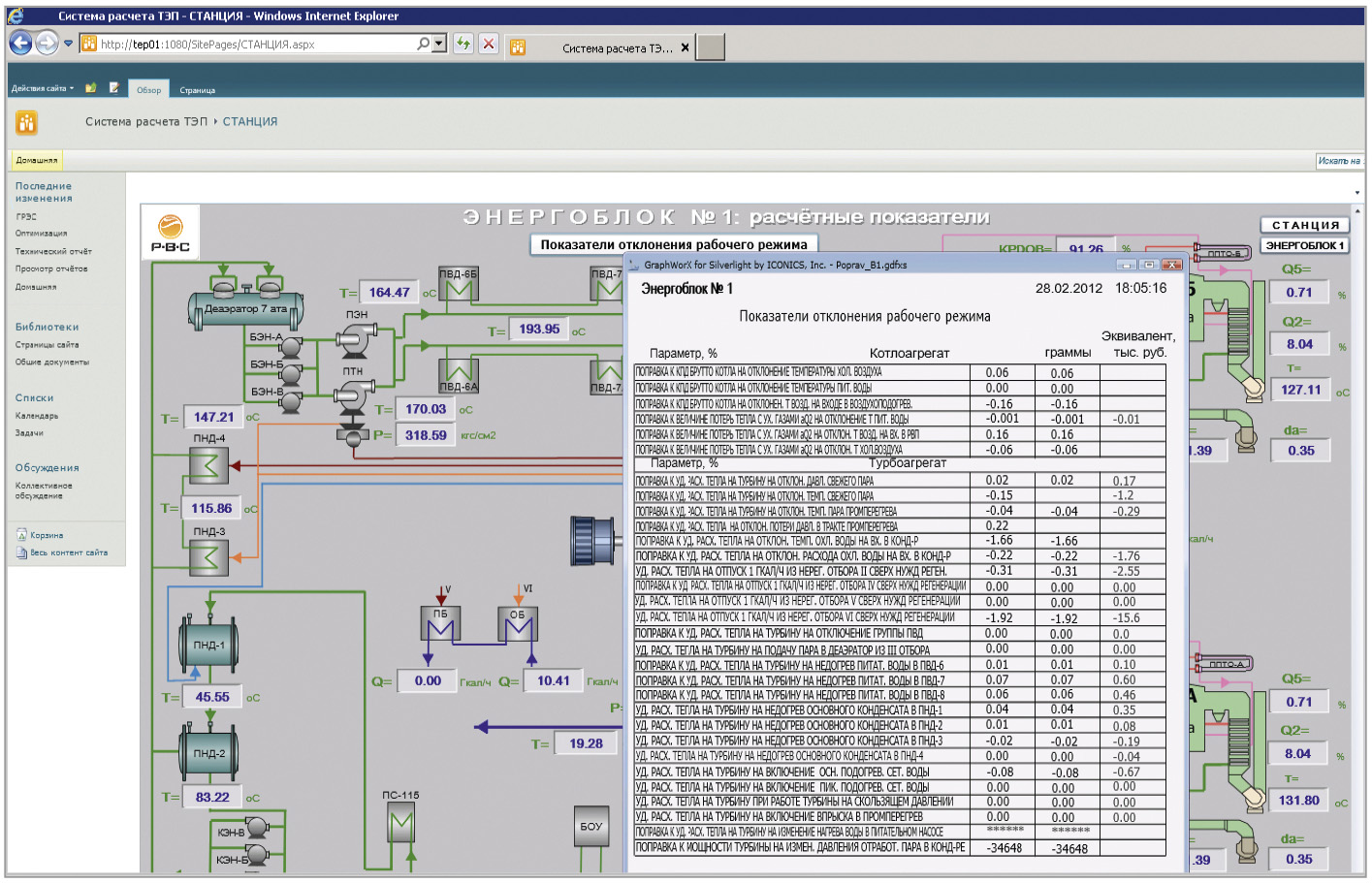

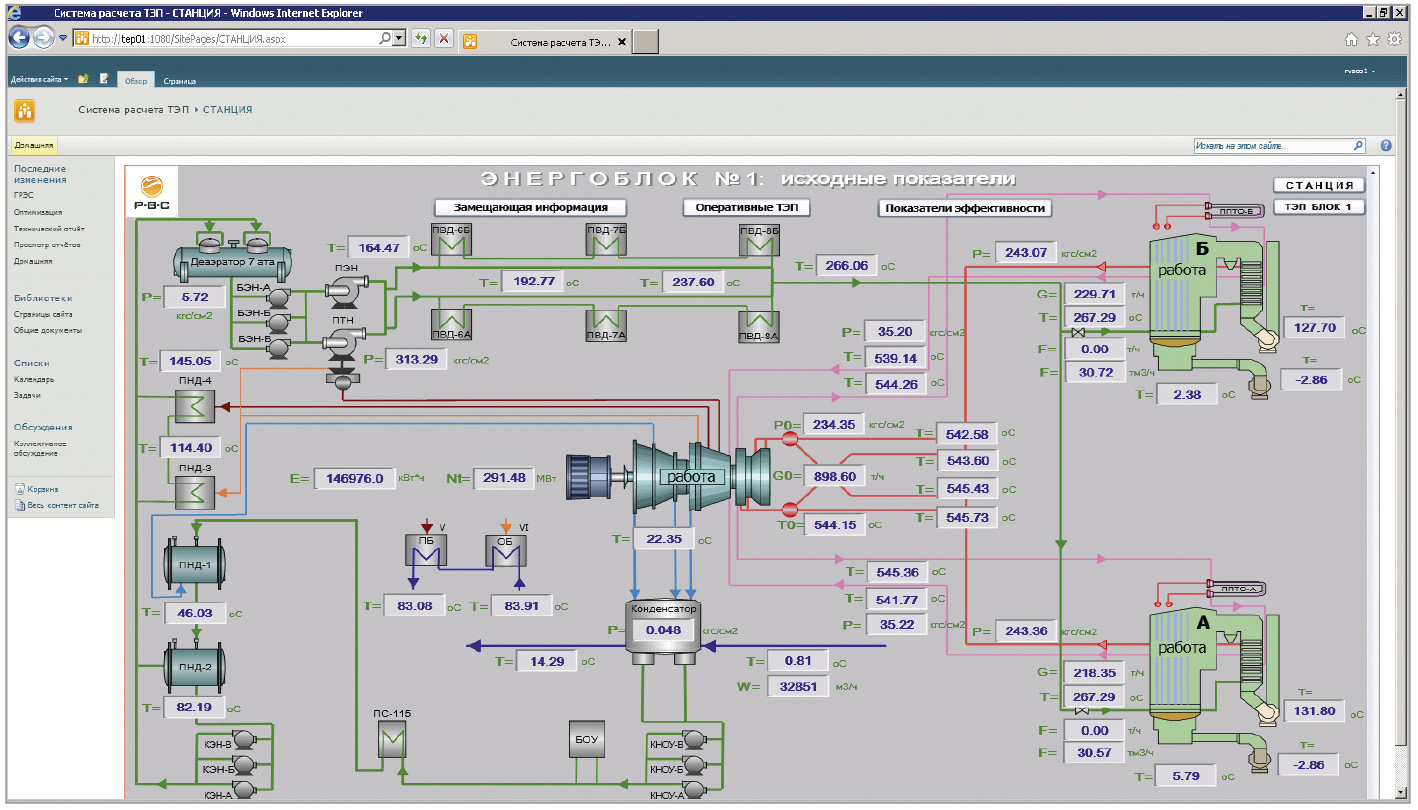

Уровень визуализации программных компонентов ICONICS порадует даже искушённого пользователя: превосходная векторная графика, богатая динамика, интуитивно понятный интерфейс и многое другое. С помощью графических мнемосхем ICONICS GENESIS64 можно просматривать и анализировать состояние тепловых и электрических схем каждого блока электростанции с указанием производительности, КПД и расхода топлива (пример представлен на рис. 8).

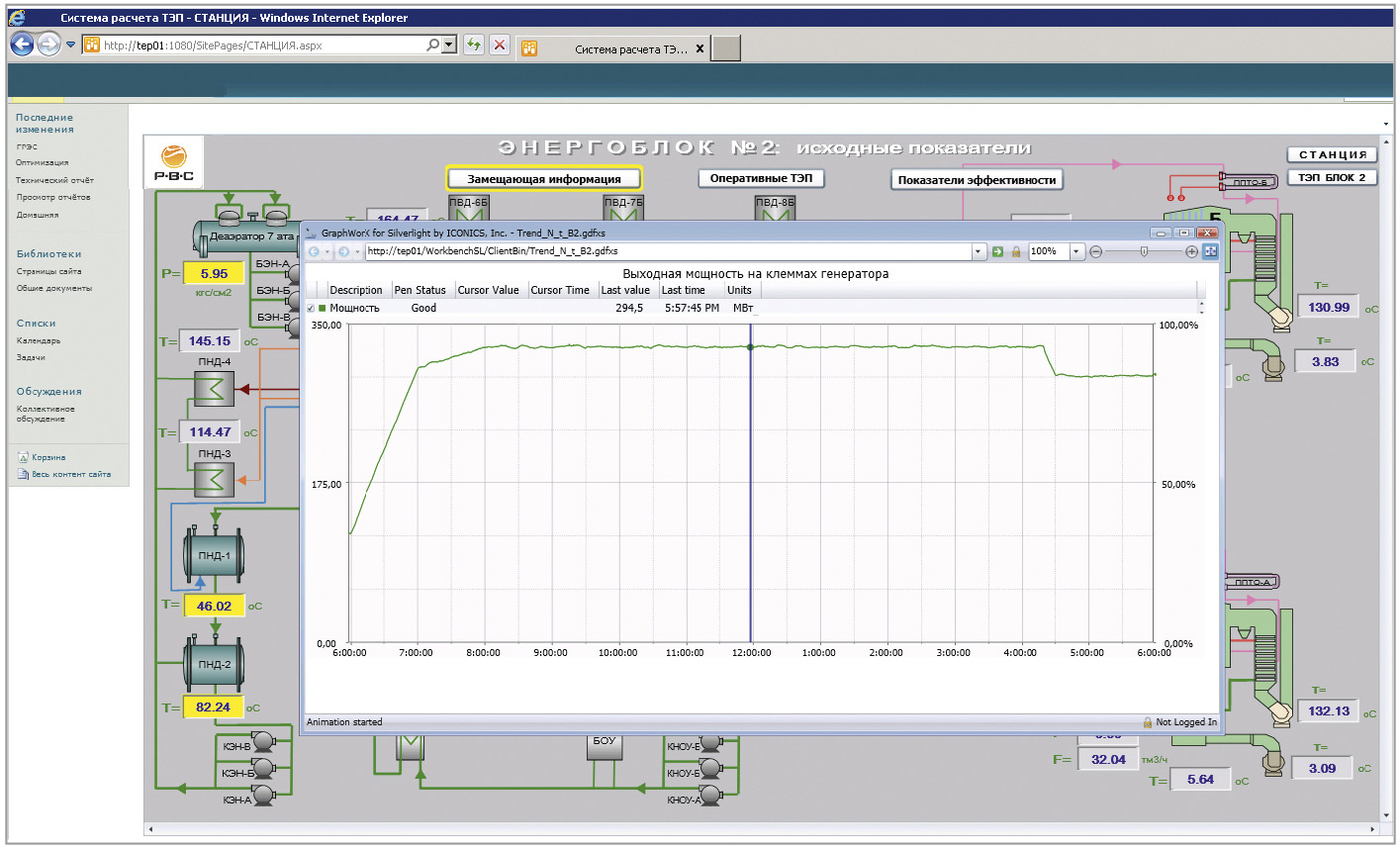

Если оператору недостаточно текущих цифр на мнемосхеме, рекомендуется провести дополнительный анализ с вызовом тренда по щелчку на любой целевой объект (рис. 9).

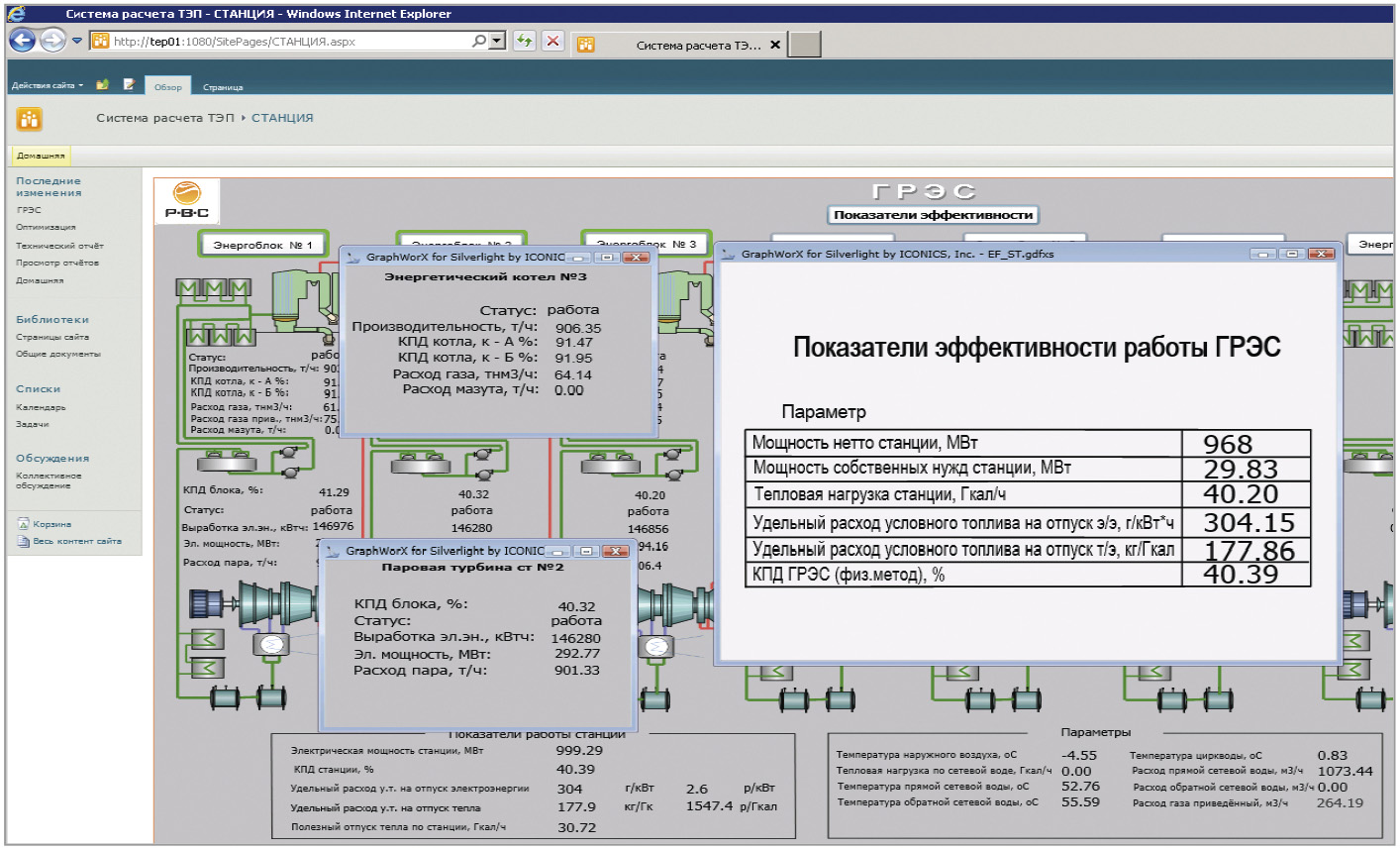

Сводная информация по всем подключённым к системе энергоблокам отображается в виде всплывающих окон с указанием ключевых параметров эффективности: мощности станции, тепловой нагрузки, удельного расхода топлива и общего КПД электростанции (рис. 10).

С помощью визуальной, графической и отчётной информации проводится оценка удельных расходов топлива и удельных затрат на топливо при производстве электроэнергии на текущий момент времени, при заданной тепловой нагрузке и заданном составе работающего оборудования.

Работа технологического портала даёт максимальный положительный эффект при подключении всех производственных филиалов энергокомпании (рис. 11).

Система обслуживания и ремонтов оборудования (ТОиР)

Для получения наибольшего экономического эффекта важным фактором является наличие в MES функций для мониторинга текущего состояния оборудования и прогноза развития обнаруженных в нём отклонений технологических параметров от регламентированных производителем оборудования и дефектов, приводящих к потенциальным отказам. В составе программных компонентов ICONICS имеется готовое решение для предиктивной диагностики оборудования – Facility AnalytiX.

Facility AnalytiX использует встроенный логический алгоритм, который в режиме реального времени взвешивает вероятность сбоя и выдает менеджерам, операторам и обслуживающему персоналу рекомендации для предотвращения неисправности. В случае отказа оборудования этот алгоритм предоставляет руководство со списком возможных причин, отсортированных по вероятности, для сокращения времени простоя и оптимизации проведения ремонтных работ.

Заключение

Резюмируя, приведём некоторые оценки экономической эффективности от внедрения MES в энергетике, являющейся главным фактором мотивации для реализации подобных проектов. Безусловно, достаточно сложно оценить экономическую эффективность в отсутствие актуальной и, главное, достоверной информации по текущим показателям эффективности.

Основными составляющими экономического эффекта внедрения системы класса MES в энергетике являются:

- экономия за счёт оптимизации работы оборудования и процессов и в связи с этим снижение стоимости топлива;

- повышение эффективности работы эксплуатационного персонала ТЭС благодаря интеграционным инструментам и предоставлению своевременного доступа к информации из одной точки;

- возможность использования разработанных моделей ТЭС не только для проведения дальнейших расчётов технико-экономических показателей и решения задач оптимизации, но и для других технологических и коммерческих расчётов, например, разработки технико-экономических обоснований различных мероприятий по реконструкции технологической схемы ТЭС или в рамках оценки эффективности ввода новых мощностей, либо выполнения оптимизационных расчётов для нужд трейдинга;

- факторный анализ текущего режима эксплуатации оборудования;

- максимально эффективное использование имеющихся технологических ресурсов;

- обеспечение устойчивого развития бизнеса за счёт среднесрочного и долгосрочного планирования;

- сокращение времени плановых и внеплановых простоев;

- предотвращение неисправностей оборудования посредством обнаружения ухудшающихся условий работы на уровне компонентов.

Для оценки экономического эффекта внедрения системы класса MES безусловно необходим сбор данных о текущих режимах работы ТЭС, себестоимости производства электрической и тепловой энергии и прочих показателях. На основании этих данных по факту готовности системы к внедрению выполняется комплекс расчётов по оптимизации распределения нагрузки на ретроспективе режимов.

На данный момент, руководствуясь имеющимся у нас опытом, мы оцениваем эффект внедрения системы средневзвешенной величиной 2,5–5,0% от текущего объёма маржинальной прибыли по ТЭС.

Залогом успеха может являться поэтапный путь внедрения MES, обеспечивающий безопасность инвестиций и основанный на использовании готового ПО класса MES. Одним из таких эффективных решений являются программные продукты ICONICS. Компания ICONICS как производитель ПО предоставляет возможность активации временных лицензий на срок, позволяющий разработать некий пилотный проект, оценить результаты его использования и принять решение о приобретении пользовательских лицензий на необходимые программные компоненты.

Корпорация ICONICS удостоена почётного звания ”2012 Microsoft Sustainability Partner“ – «Партнёр Microsoft 2012 года по энергоэффективным решениям». Описанные в этой статье технические решения показывают, что звание было присвоено не напрасно – внедрение программных решений ICONICS позволяет минимизировать используемые ресурсы, оперативно управлять режимами работы оборудования и увеличить энергоэффективность всего технологического процесса производства электроэнергии и тепла.

Описанные в данной статье технические решения нашли практическое применение на ряде тепловых электростанций. Заказчики российской инжиниринговой компании Р.В.С. уже по достоинству оценили возможности этих технологий. Использование систем расчёта технико-экономических показателей позволяет генерирующим предприятиям повышать рентабельность и конкурентоспособность своего бизнеса, сокращать затраты на выработку электроэнергии и тепла. Такие проекты позволяют с оптимизмом смотреть в будущее, ведь источник добавочной стоимости и, следовательно, прибыли энергокомпании находится в эффективном управлении именно на производственном уровне – уровне ответственности MES. ●

Авторы – сотрудники инжиниринговой компании Р.В.С.

Телефон: (495) 797-9692,

E-mail: mail@rvsco.ru,

и фирмы ПРОСОФТ

Телефон: (495) 234-0636

E-mail: info@prosoft.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!