Введение

Компания «ИМК Системс» успешно реализовала уникальный проект по созданию АСУ ТП котла Е-16-21-350 ГМДВ для филиала «Лабинский МЭЗ» ООО «МЭЗ Юг Руси». Уникальность этого проекта заключается в том, что в настоящее время только на Урюпинском и Лабинском маслоэкстракционных заводах (МЭЗ) эксплуатируются два котла Е-16-21-350 ГМДВ, предназначенных для получения энергии на возобновляемых источниках за счёт прямого сжигания биомассы. Котёл

Е-16-21-350 ГМДВ (производитель ОАО «БиКЗ») является паровым котлом с пароперегревателем и предназначен для утилизации отходов производства (подсолнечной лузги, а также отходов, полученных в процессе технологической переработки семян подсолнечника) и обеспечения производственных цехов предприятия технологическим паром.

В качестве резервного топлива, а также для розжига котла предусмотрена его работа на природном газе. Паспортная производительность котла составляет 16 т/ч (2,1 МПа, 350°С).

Котёл имеет шестигранную вихревую топку с горизонтальной осью вращения. В статье [1] было отмечено, что при пуске котла возникли значительные проблемы, часть из которых удалось успешно преодолеть. Однако в процессе эксплуатации котлы Е-16-21-350 ГМДВ отличаются нестабильностью горения, пульсациями давления и т.д.

Необходимость создания АСУ ТП котла объясняется тем, что предложенная разработчиком котла система управления, построенная на основе контроллера МП-КСУ (микропроцессорный комплект средств управления типа «Ломиконт»), не обеспечивала требуемые технические характеристики и после непродолжительной эксплуатации оказалась неработоспособной. Это привело к тому, что реальные параметры котла не соответствовали заявленным разработчиком. Попытки владельца котла исправить сложившуюся ситуацию силами собственных технических служб предприятия привели только к незначительному улучшению работы котла. В связи с этим необходима была разработка совершенно новой системы управления.

Основными целями разработки и внедрения АСУ ТП многотопливного котла Е-16-21-350 ГМДВ являлись:

- повышение эффективности работы парового котла;

- обеспечение оперативного управления;

- прогнозирование и предупреждение незапланированных остановок технологического оборудования;

- получение возможности выполнения диагностики и проведения анализа работы технологического оборудования;

- повышение уровня промышленной и экологической безопасности.

Краткая характеристика и функции АСУ ТП многотопливного котла

АСУ ТП многотопливного котла Е-16-21-350 ГМДВ предназначена для безопасной эксплуатации котла и обеспечивает:

- контроль всех необходимых технологических параметров;

- автоматическое регулирование процессов горения и пароводяного тракта;

- автоматический розжиг котла на газе и последующий переход на сжигание лузги;

- автоматическую остановку котла при выходе технологических параметров за допустимые пределы;

- визуализацию работы технологического оборудования и значений технологических параметров;

- ведение архива событий и выявление трендов технологических переменных.

Структура и состав программно-аппаратного комплекса АСУ ТП многотопливного котла

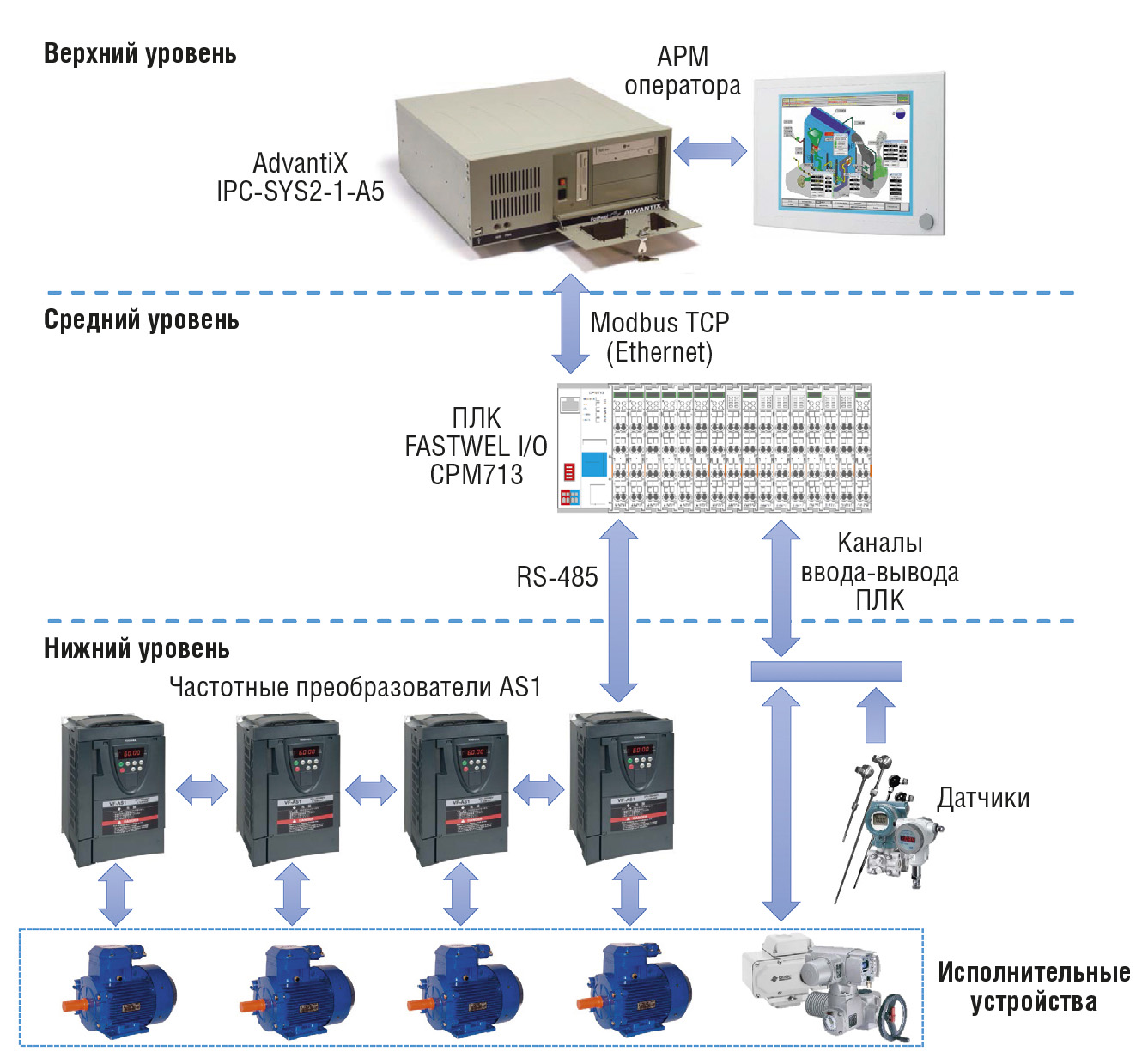

В качестве основы системы автоматизации была выбрана программируемая модульная система FASTWEL I/O. Программно-аппаратный комплекс АСУ ТП многотопливного котла спроектирован как трёхуровневая структура (рис. 1).

- Верхний уровень представляет собой автоматизированное рабочее место (АРМ) оператора, обеспечивающее взаимодействие оператора котла с автоматизированной системой управления. АРМ реализовано на базе персонального компьютера и программного обеспечения (ПО) SCADA. АРМ оператора обеспечивает удобный и эффективный контроль оператором всех информационных, управляющих и сервисных функций АСУ ТП многотопливного котла.

- В состав подсистемы контроля и управления, представляющей средний уровень, входят средства измерения и автоматизации, размещённые в шкафу управления котлом. Внешний вид шкафа управления с контроллером представлен на рис. 2.

Шкаф управления котлом состоит из блока бесперебойного питания, автоматических выключателей, блоков питания аналоговых и дискретных датчиков, программируемого логического контроллера с модулями ввода-вывода сигналов и промежуточных реле. В состав шкафа также входит ПО программируемого логического контроллера (ПЛК). Все операции по управлению котлом полностью реализуются на среднем уровне. - Нижний уровень содержит измерительные датчики параметров технологического процесса и контроля состояния оборудования, а также силовые исполнительные устройства. Элементы силовой части управления электродвигателями собраны в отдельных шкафах управления и разделены по типам управляемых устройств: для вентиляторов, для питателя лузги и для дымососа.

Выбранная система FASTWEL I/O позволяет сократить расходы при проектировании и уменьшить габариты системы управления. В состав контроллера могут входить модули адаптеров различных шин с функциями логического программируемого контроллера согласно требованиям международного стандарта МЭК 61131-3. Надёжность системы подтверждена перечнем разрешительных документов, позволяющих использовать её в различных отраслях промышленности: в атомной энергетике, строительстве, судостроительной промышленности. Для контроллера допускаются жёсткие условия эксплуатации.

Для создания системы управления был выбран программируемый логический контроллер CPM713 с функциями базового контроллера узла сети Ethernet TCP/IP, поддерживающий скорость обмена по сети до 100 Мбит/с. Контроллер построен на базе 32-битового процессора, работающего во многозадачном режиме, имеет встроенные часы реального времени.

ПО контроллера СМР713 было разработано в среде программирования контроллеров CoDeSys 2.3, отвечающей требованиям международного стандарта МЭК 61131-3. В ходе разработки ПО было выявлено несколько особенностей выбранного контроллера FASTWEL I/O серии CPM71X. Первая особенность проявляется для энергонезависимых переменных в активном режиме обновления кода ПЛК без остановки – HotUpdate.

В этом режиме после перезагрузки контроллера происходит обнуление всех энергонезависимых переменных. Согласно информации, представленной специалистами компании FASTWEL, если в проекте изменяется хотя бы один байт, то меняется 32-разрядная сигнатура проекта, что является для среды CoDeSys 2.3 критерием того, что текущий открытый проект отличается от того, что был ранее загружен в контроллер. Эта же сигнатура сохраняется в сегменте RETAIN-переменных, и при включении питания по неравенству её значения значению сигнатуры, вычисленному для запускаемого приложения, принимается решение о повторной инициализации RETAIN-сегмента. В общем случае при запуске проекта, код которого отличается от первоначального, системе исполнения контроллера невозможно определить, корректны ли ранее сохранённые значения RETAIN-переменных. В связи с этим после отладки приложения в режиме обновления кода без остановки (параметр HotUpdateDisable = No) в проекте необходимо задать начальные значения RETAIN-переменных равными полученным во время отладки. После этого проект может быть загружен в контроллер.

Вторая выявленная особенность состоит в следующем. Контроллеры серии CPM71X (в отличие от контроллеров серии CPM70X) не используют сервисную задачу для выполнения программы PLC_PRG или программы, ассоциированной с единственной циклической задачей приложения. Более того, в п. 4.2.4.1 руководства программиста для контроллеров CPM71x имеется неточность, противоречащая последующему п. 4.2.4.2. В приложении присутствуют циклическая задача DefaultTask и сервисная задача, обслуживающая коммуникации контроллера со средой разработки CODESYS 2.3 и следящая за работоспособностью DefaultTask. Это может привести к тому, что сервисная задача может вытеснить пользовательскую циклическую задачу, например, в случае передачи по сети большого количества данных. Экспериментально этот эффект наблюдался в нашем случае при активном сетевом обмене с АРМ оператора при выполнении опроса и последующей записи большого количества переменных процесса.

Для снижения влияния сервисной задачи на циклическую в проекте управление циклической задачей было организовано под управлением сервисной задачи. Для этого вызов циклической программы осуществлялся по изменению триггерной переменной bTimerToggle, которая по событию OnTimer меняла своё значение на противоположное. Вызов программы пользователя в таком случае происходил по положительному фронту изменения состояния данной переменной и составлял два интервала вызова сервисной задачи. Например, если параметр SampleRate равен 10 мс, то интервал вызова программы пользователя составлял 20 мс. Это позволило в нашем случае исключить влияние сетевого обмена на прикладную программу пользователя.

Для более эффективного управления процессами горения вместо направляющих аппаратов (шиберов) в нашем проекте были использованы частотно-регулируемые приводы (ЧРП) серии AS1 фирмы Toshiba. Приводы были установлены на двигатели питателя лузги, воздушных вентиляторов и дымососа. Для обеспечения нормальной эксплуатации ЧРП в условиях повышенных температур котельной и запылённости для всех шкафов была обеспечена соответствующая степень защиты и они были оборудованы климатическими установками. Внешний вид климатического оборудования для шкафа управления приводом представлен на рис. 3.

Для подключения к контроллеру ЧРП серии AS1, имеющих интерфейс RS-485, в нашем проекте используется конфигурируемый модуль последовательного интерфейса. Активный коммутационный канал данного модуля обеспечивает обмен данными на скорости до 115 200 бит/с. В свою очередь, для модуля последовательного интерфейса была разработана специальная библиотека, обеспечивающая поддержку требуемого протокола Toshiba для ЧРП серии AS1. Применение данного протокола позволяет обеспечить более высокую скорость обмена данными между контроллером и ЧРП, чем при использовании стандартного протокола Modbus RTU. Использование цифрового канала связи позволило полностью исключить влияние помех в линиях связи на качество управления и получить доступ ко всей диагностической информации ЧРП. В разработанной системе доступны следующие функции взаимодействия с ЧРП:

- мониторинг состояния инвертора (выходная частота, ток, напряжение и т.д.);

- стандартные команды управления (ПУСК, СТОП и др.);

- чтение, редактирование и запись параметров в ЧРП.

Обмен данными с ЧРП осуществляется сконфигурированными блоками, что, в свою очередь, позволяет одновременно с выполнением команд управления получать диагностическую информацию, например, такую, как число оборотов вращения двигателя, выходная частота, ток, крутящий момент, а также текущий статус, текущие сообщения тревог и пять последних ошибок ЧРП, приведших к его отказу.

Для визуализации технологических процессов, управления технологическим оборудованием и регистрации параметров разработано АРМ оператора, реализованное на FASTWEL AdvantiX IPC-SYS2-1-A5 в операционной системе Windows 7.

В качестве приложения для визуализации и сбора данных заказчиком в техническом задании был указан программный пакет SIMATIC WinCC 7.0 SP3 компании Siemens (далее – WinCC). Набор возможностей, предоставляемых этим пакетом, является стандартным для современных SCADA-систем и включает графическое отображение технологического процесса и его параметров, обеспечение управления процессом со стороны оператора, оповещение оператора о критическом состоянии процесса, архивирование текущих данных процесса и сообщений о событиях и т.д.

Для лучшей совместимости программного пакета WinCC с ПЛК FASTWEL CMP713 был использован встроенный драйвер ModbusTCP, разработанный фирмой Siemens. Единственным недостатком этого драйвера является время (порядка 20 секунд), необходимое для обработки информации об отсутствии связи с ПЛК. Однако в нашем проекте использование скрипта WinCC и переменной, циклично изменяемой в ПЛК для проверки наличия связи, позволило преодолеть этот недостаток. Применение встроенного драйвера обеспечивает стабильную и надёжную связь с высокой скоростью обмена, информация о процессе на экране рабочей станции обновляется каждые 200 мс, что позволяет предоставлять оператору актуальные данные в режиме реального времени.

Хранение параметров АСУ ТП осуществляется как в самом ПЛК, так и в памяти рабочей станции АРМ оператора. При загрузке ПО АРМ оператора происходит автоматическая запись параметров системы в ПЛК. Такой подход позволяет наряду с автономным функционированием ПЛК независимо от АРМ оператора обеспечить сохранность переменных во всех случаях обнуления значений энергонезависимых переменных в ПЛК и позволяет обеспечить сохранность значений всех параметров системы.

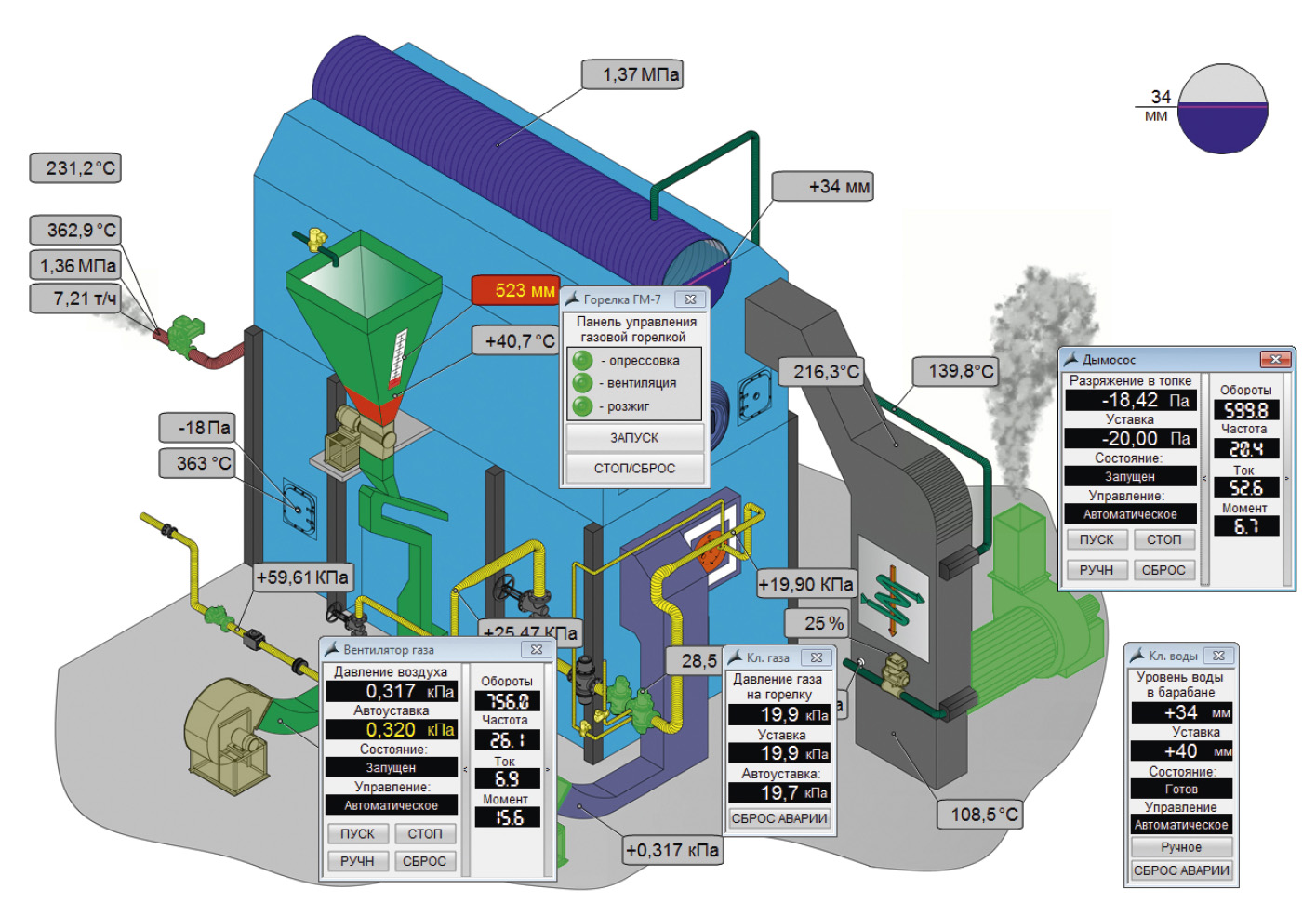

Для визуализации системы управления используются операторская мнемосхема многотопливного котла Е-16-21-350 ГМДВ (рис. 4) и сервисные утилиты и мнемосхемы, предоставляющие данные о состоянии оборудования.

На операторской мнемосхеме многотопливного котла Е-16-21-350 ГМДВ (рис. 4) представлен общий вид котла Е-16-21-350 ГМДВ со вспомогательным оборудованием. На схеме отражаются данные о состоянии оборудования, а также значения основных технологических параметров.

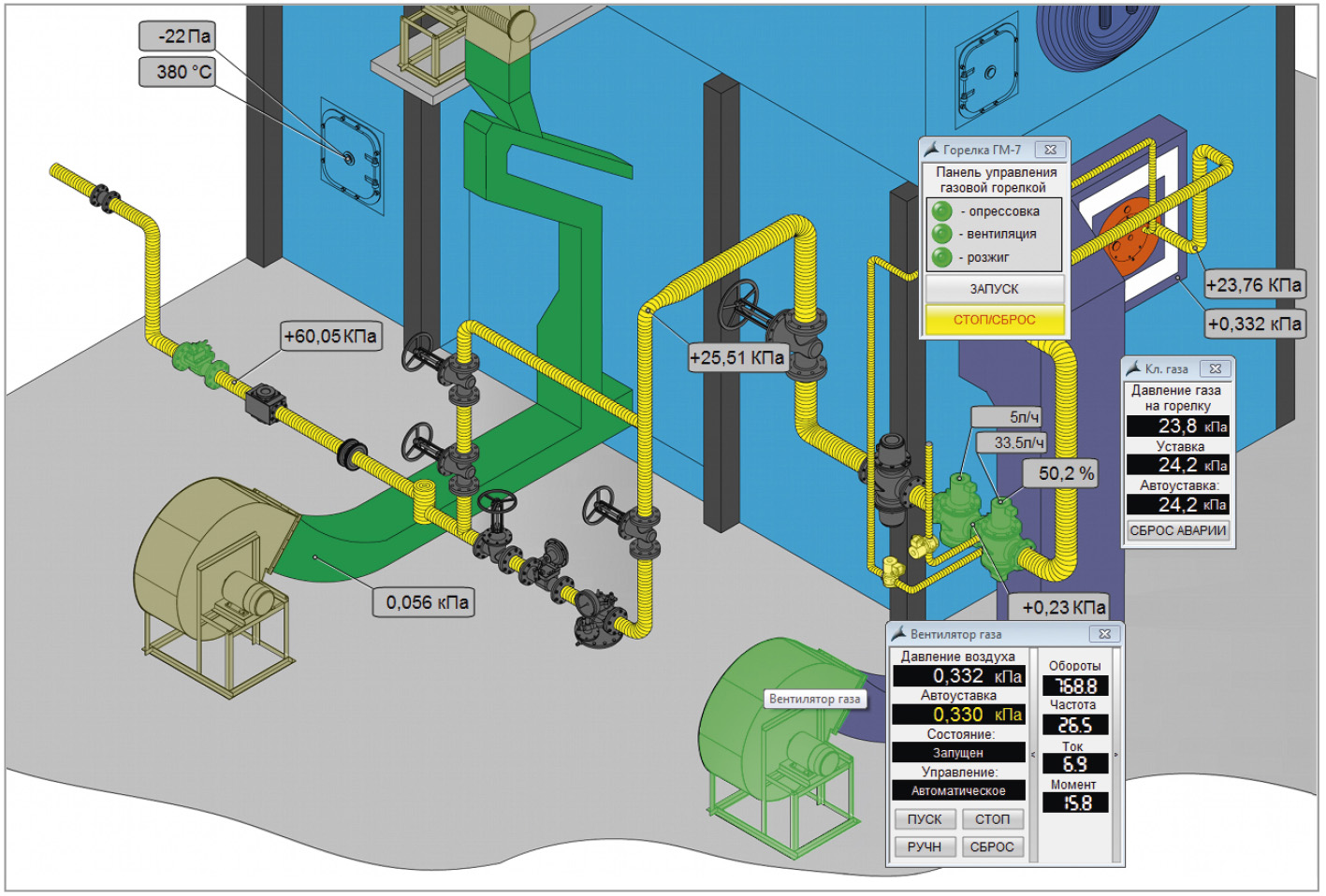

В разработанной системе можно крупным планом представить газовую часть, а также часть исполнительного оборудования (рис. 5).

В этом режиме детально отображаются состояния газовых клапанов и газовой горелки, а также дополнительные технологические параметры, например, скорость утечки газа через отсечные газовые клапаны на этапе проверки их герметичности.

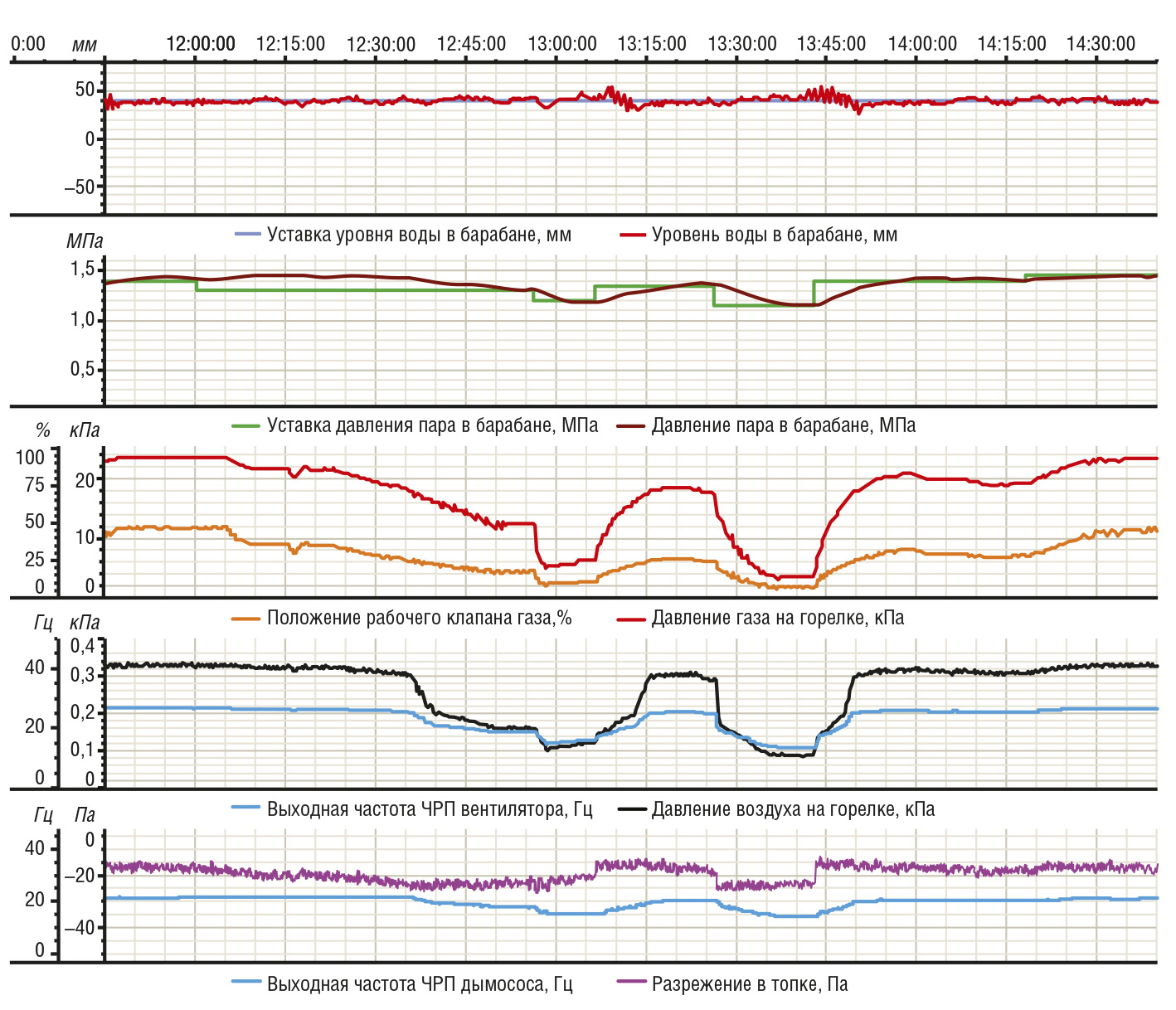

Все переменные технологического процесса котла архивируются с помощью программного пакета WinCC. Для доступа к архивной информации предназначена сервисная утилита «Графики», обладающая широкими графическими возможностями построения различных зависимостей по любым переменным за любой промежуток времени. Существует также возможность экспорта архивных данных в текстовый формат CSV для обработки и использования в других программных продуктах. Пример представления архивной информации приведён на рис. 6.

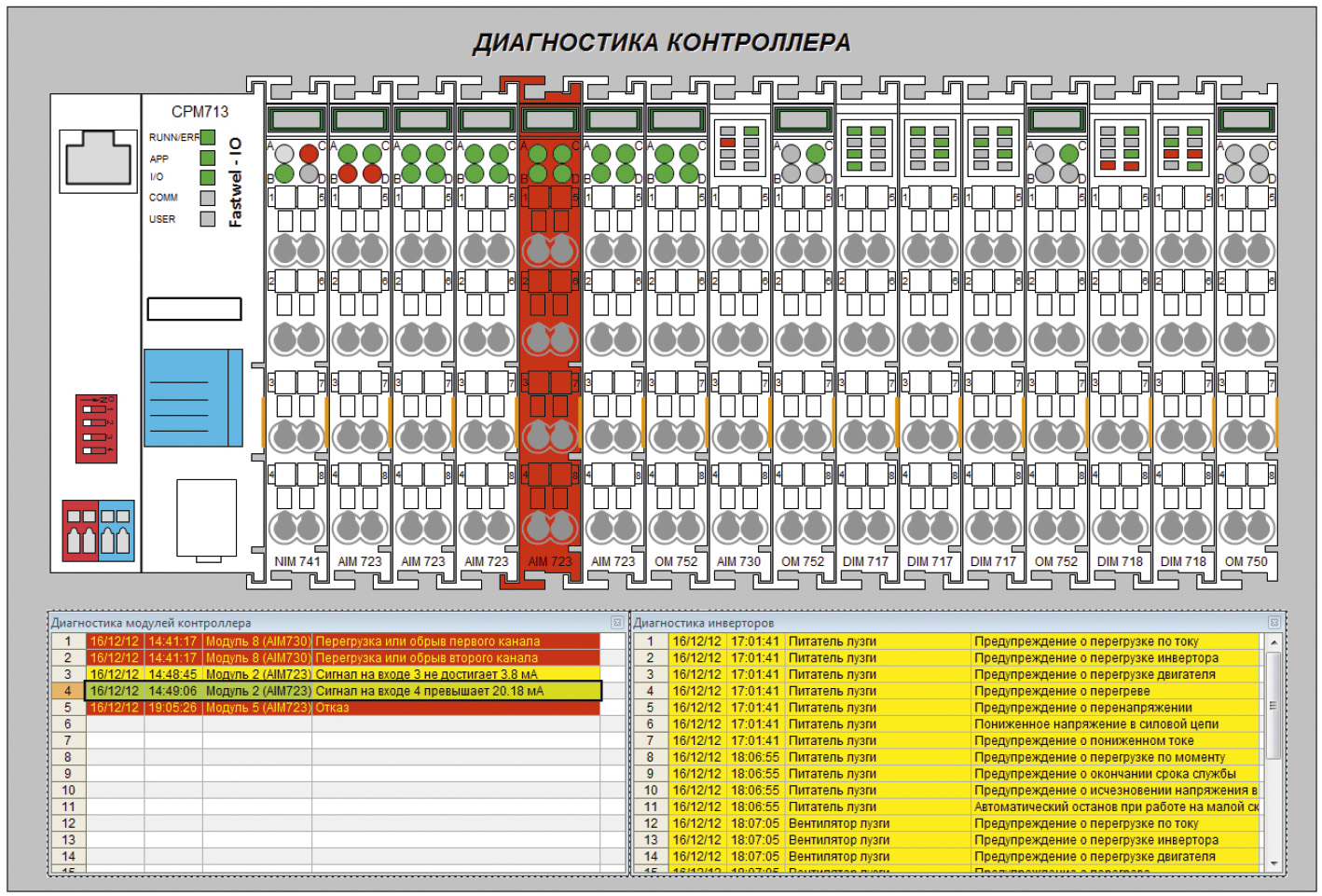

Для контроля возможных неисправностей контроллера и инверторов оператором котла и обслуживающим персоналом разработана сервисная мнемосхема для диагностики аппаратных средств системы (рис. 7), предоставляющая доступ к полной информации о состоянии контроллера и инверторов.

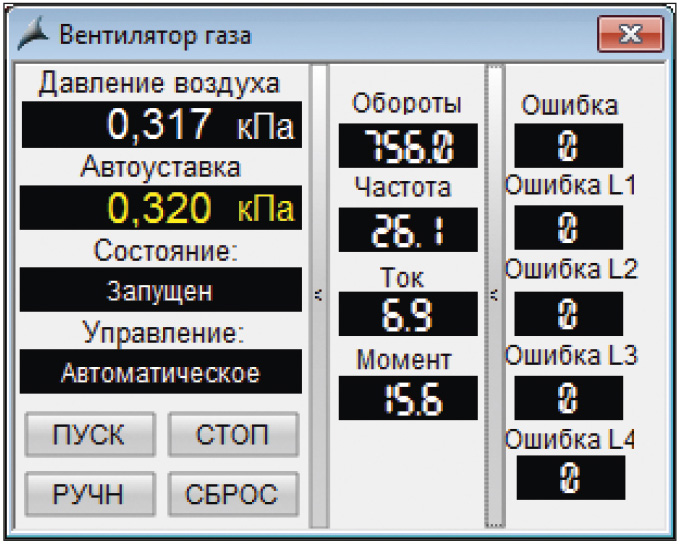

На мнемосхеме приведён внешний вид ПЛК. С её помощью визуально можно определить источник неисправности и получить подробную информацию о состоянии всех входов и выходов ПЛК, а также дополнительную информацию о состоянии инверторов. Текущие сообщения о неисправностях с подробным описанием систематизируются в таблице. Данные средства диагностики позволяют своевременно реагировать на нештатные ситуации и предупреждать о возникновении аварийных ситуаций. Управление приводом и диагностическая информация о его состоянии для удобства сведены в типовое окно управления и диагностики приводом (рис. 8).

Функции АСУ ТП многотопливного котла

Рассмотрим более подробно процесс функционирования системы.

Автоматическое регулирование выполняется по следующим параметрам:

- давление пара в барабане;

- уровень воды в барабане котла;

- давление воздуха для горения газа;

- давление воздуха для горения лузги;

- давление газа на горелке;

- соотношение газ–воздух;

- разрежение в топке котла.

Регулирование уровня воды и давления пара в барабане котла сводится к поддержанию баланса между отводом пара и подачей воды, который характеризуется уровнем воды в барабане котла. Надёжность работы котлоагрегата во многом определяется качеством регулирования уровня воды. Повышение давления пара или снижение уровня воды ниже допустимых пределов зачастую приводит к нарушению циркуляции в экранных трубах, в результате чего из-за повышения температуры стенок обогреваемых труб возможен их пережог. Повышение уровня также приводит к аварийным последствиям, так как возможен заброс воды в пароперегреватель, что влечёт за собой выход его из строя. Качество регулирования уровня также определяется равномерностью подачи питательной воды. Необходимость обеспечивать равномерное питание котла водой также обусловлено тем, что частые и глубокие изменения расхода питательной воды могут вызвать значительные температурные напряжения в металле экономайзера. В связи с этим регулирование уровня воды в барабане котла осуществляется автоматически посредством ПИД-регулятора, который обеспечивает высокую точность поддержания заданного уровня воды. Регулятор воздействует на исполнительный механизм, который управляет расходным клапаном подачи питательной воды в котёл.

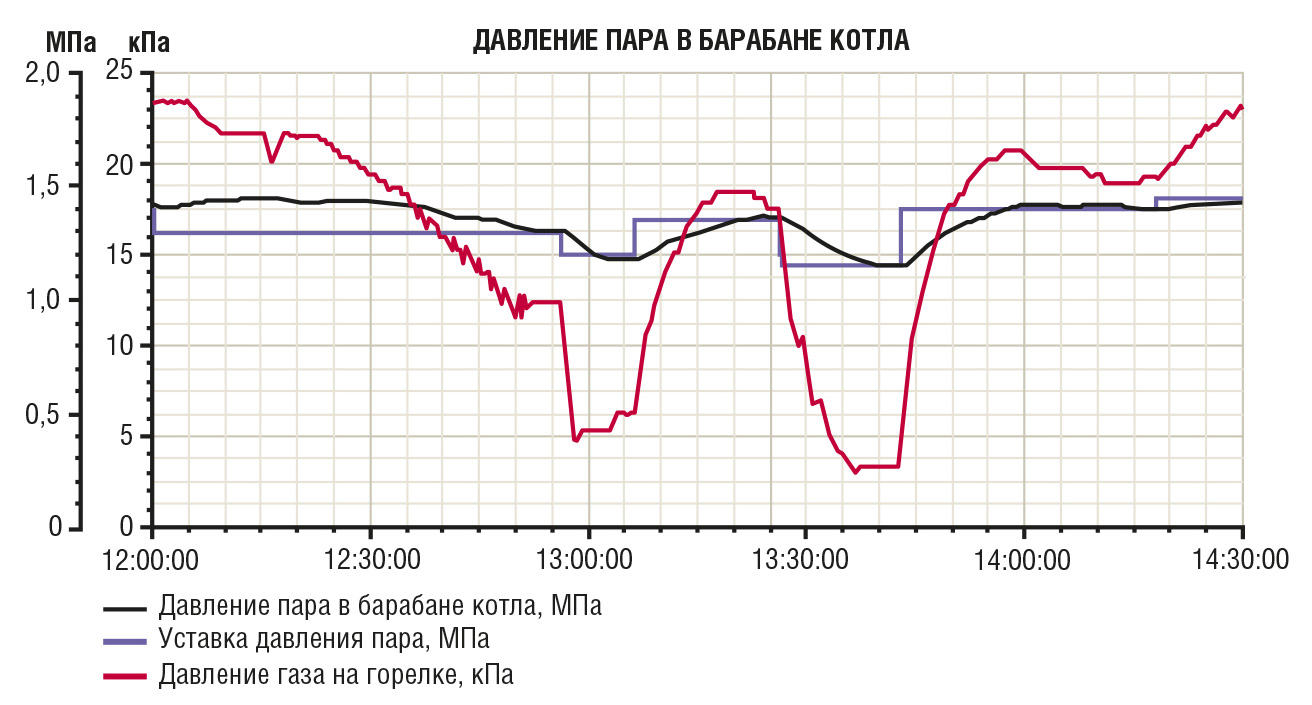

Регулирование давления пара в барабане осуществляется путём изменения подачи топлива на горелку (рис. 9).

Технически регулирование количества газа, подаваемого на горелку, осуществляется изменением положения заслонки рабочего клапана газа, оснащённого электроприводом регулятора расхода газа. Как результат изменения положения заслонки, происходит изменение количества топлива, подаваемого на горелку. Управление рабочим клапаном газа осуществляется ПИД-регулятором.

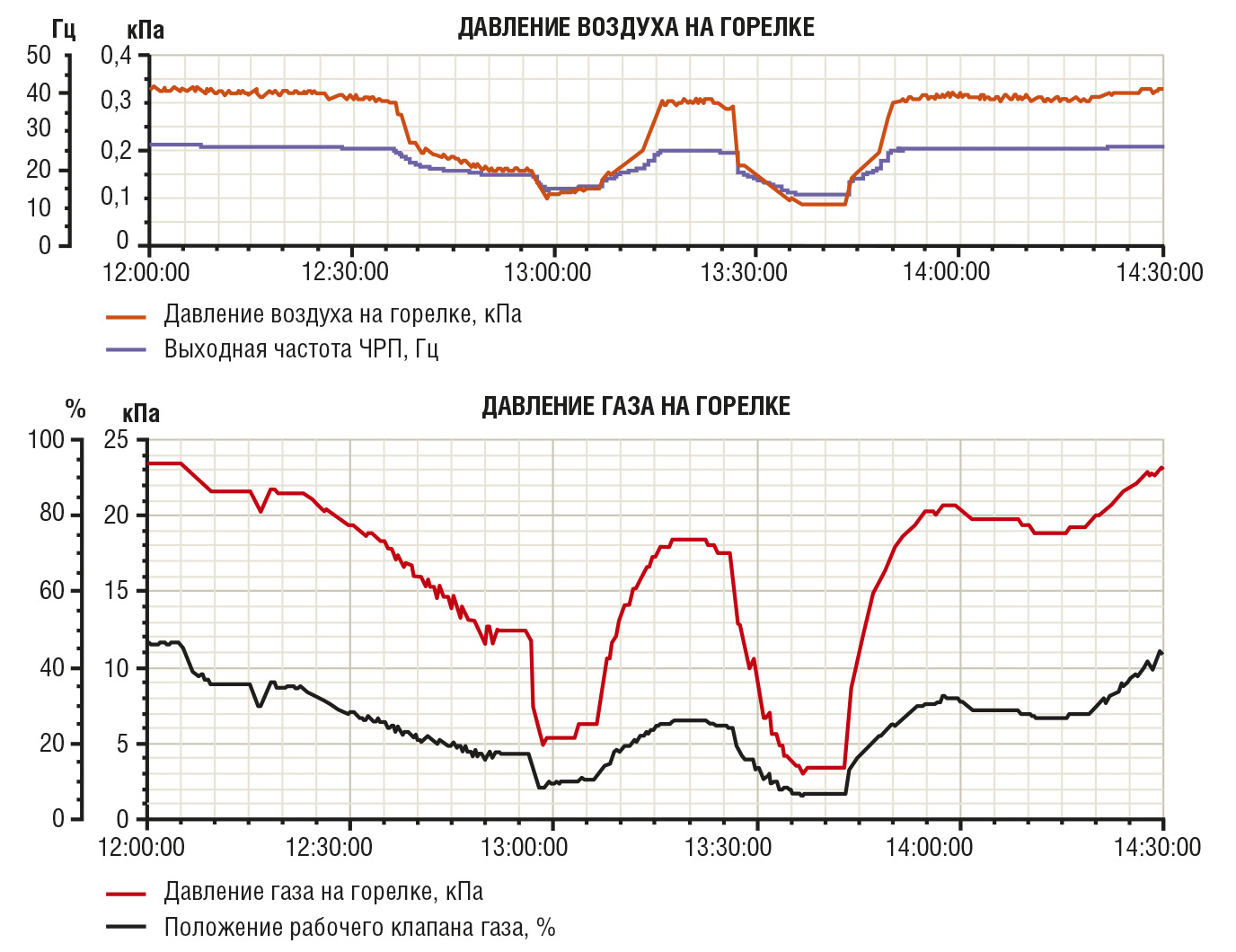

Регулирование соотношения газ–воздух необходимо как по технологическим, так и по экономическим критериям. Воздух в определённом соотношении с газом подаётся в топку с помощью вентилятора. При недостатке воздуха в топочной камере происходит неполное сгорание топлива. В случае избытка воздуха в топочной камере происходит охлаждение топки. При этом, хотя газ сгорает полностью, но остатки воздуха образуют двуокись азота. Это соединение вредно для человека и окружающей среды. Его выбросы могут привести к ухудшению экологической обстановки. Автоматическое поддержание необходимого соотношения газ–воздух осуществляется по специальному алгоритму, реализованному программно в ПЛК. При задании определённой тепловой мощности горелки алгоритм вычисляет уставки давлений воздуха и газа на горелке. В зависимости от градиента изменения тепловой мощности горелки меняется градиент изменения уставок давлений воздуха и газа. При увеличении тепловой мощности горелки осуществляется опережение изменения давления воздуха на горелке, а при уменьшении тепловой мощности горелки изменение давления газа опережает изменение давления воздуха. Это позволяет компенсировать разницу в скоростях изменения величин, входящих в соотношение газ–воз-дух, а также обеспечивает постоянство коэффициента избытка воздуха. На рис. 10 приведён график работы регуляторов давлений воздуха и газа на горелке совместно с регулятором соотношения газ–воздух.

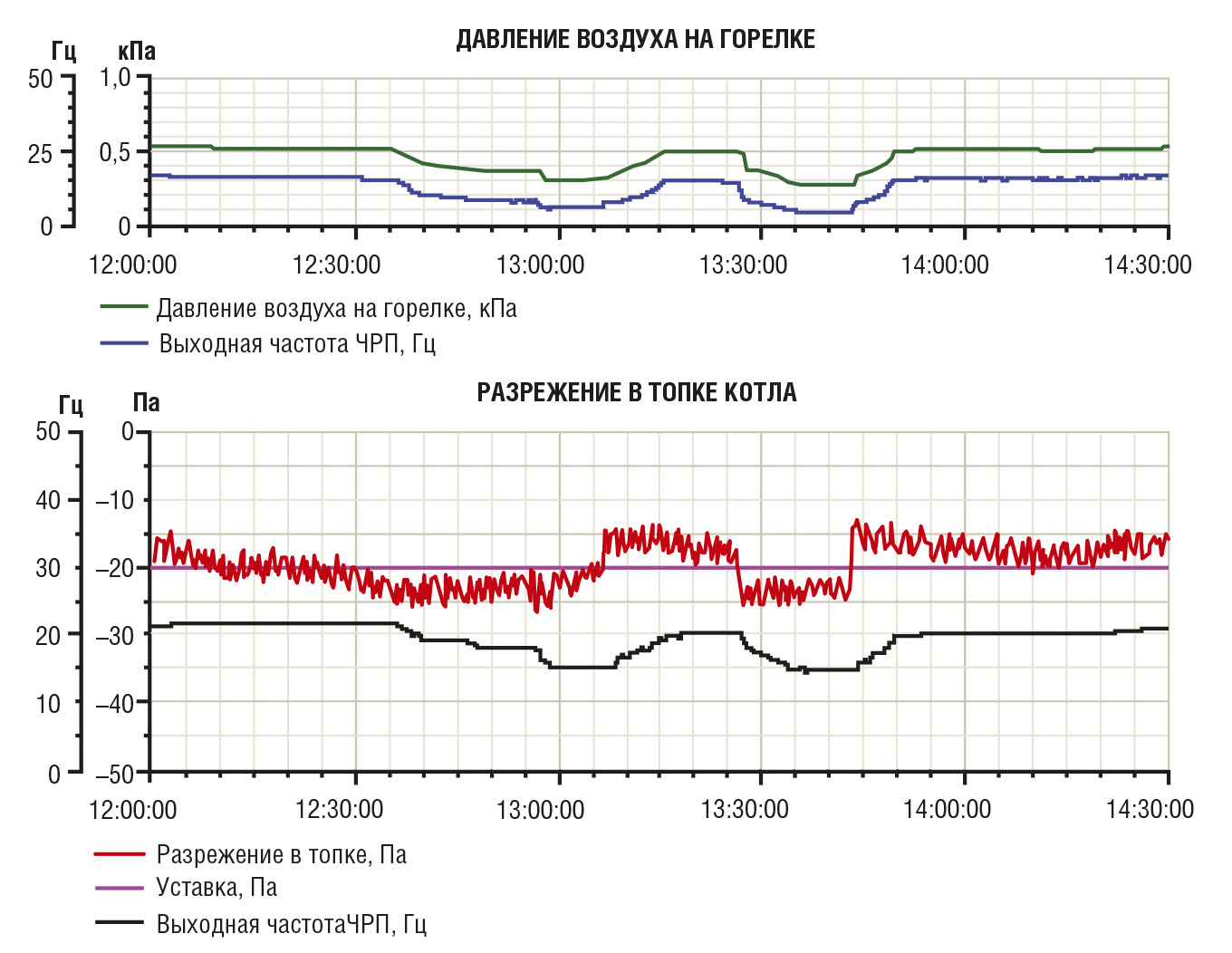

Регулирование давлений газа и воздуха выполняется автоматически ПИД-регуляторами. Уставками служат значения, полученные от регулятора соотношения газ–воздух. Изменение давления воздуха выполняется путём изменения частоты вращения вентилятора, что приводит к изменению его производительности. Автоматическое регулирование разрежения в топке котла необходимо для поддержания топки под наддувом, чтобы поддерживать постоянство разрежения. При отсутствии разрежения пламя факела будет прижиматься, что приведёт к обгоранию горелки и нижней части топки, а также к появлению дымовых газов в цехе, что делает невозможным работу обслуживающего персонала и является нарушением правил безопасности. Регулирование разрежения в топке котла выполняется путём изменения ЧРП частоты вращения дымососа, что позволяет изменить его производительность. Управление ЧРП дымососа выполняется ПИД-регулятором. Для стабилизации и соответствия измеренного значения заданному значению разрежения в топке котла автоматически выполняется изменение частоты вращения дымососа. На рис. 11 приведена зависимость разрежения в топке котла от давления воздуха, создаваемого вентилятором.

Работа котла на лузге практически не отличается от работы на газе. Лузга для сжигания подаётся транспортной системой в бункер лузги. Из бункера она непосредственно поступает на горение в топку котла. Для возможности регулирования количества лузги, подаваемой на горение, питатель оснащён ЧРП.

Аналогично рассмотренному случаю работы на газе регулирование давления пара в барабане котла производится путём изменения количества топлива, подаваемого в топку. При работе на лузге также важно поддерживать соотношение лузга–воздух для обеспечения полного сгорания лузги. Неполное сгорание лузги приводит к её коксованию и залеганию на стенках топки и дымоходов, что, в свою очередь, ведёт к снижению КПД котла и последующему останову для проведения мероприятий по чистке топки. Точное поддержание соотношения лузги и воздуха, подаваемых в топку котла, обеспечивается регулятором соотношения лузга–воздух на основе специального алгоритма, реализованного программно в ПЛК.

Розжиг котла на газе полностью автоматический и происходит в следующем порядке:

- осуществляется проверка герметичности блока газовых клапанов;

- после проверки герметичности блока газовых клапанов выполняется продувка топки котла при включённом дымососе и вентиляторе для удаления возможной взрывоопасной смеси;

- после продувки топки подаётся сигнал на открытие клапана запальной горелки и включается искроразрядное устройство. После фиксации стабильного пламени запальной горелки открываются основной запорный клапан и рабочий клапан горелки и выполняется розжиг основной горелки. При наличии стабильного пламени на основной горелке котёл переводится в рабочий режим с возможностью регулирования тепловой мощности.

Разработанная система автоматизации обеспечивает прекращение подачи топлива в следующих аварийных режимах:

- при отклонениях уровня воды в барабане от заданных значений;

- при остановке дымососа;

- при остановке вентилятора;

- при снижении давления в газопроводе;

- при срабатывании датчика загазованности;

- при отказе технологического оборудования;

- при отключении электроэнергии.

После розжига газовой горелки возможен переход на сжигание подсолнечной лузги. Для этого в процессе работы котла на газе посредством питателя осуществляется подача лузги в топку. При достижении стабильного горения лузги газовая горелка выводится из работы и котёл продолжает работать только на лузге.

Для безопасной эксплуатации котла в алгоритме работы системы управления предусмотрены предупредительная сигнализация и защита котла при выходе технологического параметра, влияющего на безопасность, за допустимые пределы. Случаи отклонения каждого такого технологического параметра фиксируются, и информация о них хранится в памяти рабочей станции оператора.

Заключение

Многолетний опыт использования системы FASTWEL I/O и программного пакета WinCC позволяет сделать вывод, что при сравнительно небольшой цене эта комбинация программно-аппаратных средств отличается высокой функциональностью, что позволяет строить системы управления с достаточной вычислительной мощностью и широкими возможностями визуализации.

Линейка ПЛК FASTWEL I/O CPM71X благодаря высокой производительности и большому объёму памяти позволяет строить достаточно сложные и быстродействующие системы. Например, в случае одновременной работы пяти ПИД-регуляторов, обработки 22 аналоговых входов на опрос четырёх ЧРП и управления ими затрачивается около 200 микросекунд при цикле работы ПЛК 20 микросекунд. Эти показатели были достигнуты после оптимизации программного кода ПЛК и использования языка программирования SFC. Использование языка программирования SFC позволило сэкономить процессорное время ПЛК, а также значительно облегчить процесс отладки ПО.

Применение ЧРП в составе АСУ ТП котла позволило получить:

- повышение качества сжигания топлива за счёт точного регулирования параметров горения, что привело к повышению КПД котла. Это объясняется тем, что для сжигания определённого количества топлива, будь то лузга или газ, необходимо строго определённое количество воздуха, и чем более точно поддерживается соотношение, тем эффективнее происходит процесс горения;

- снижение механического износа и увеличение срока службы технологического оборудования вследствие улучшения условий эксплуатации (плавный пуск, остановка, регулирование без перегрузок с постоянным моментом на валу, улучшение динамики работы электропривода);

- экономию электроэнергии за счёт частотного регулирования производительности питателя лузги, вентиляторов и дымососа мощностью 160 кВт;

- полную защиту электродвигателя. Теоретически полностью исключён выход его из строя независимо от режимов эксплуатации.

В результате проведения мероприятий по внедрению АСУ ТП многотопливного котла было достигнуто:

- многократное снижение расходов на электроэнергию и на обслуживание технических средств;

- повышение эффективности труда оператора котла;

- значительное увеличение паропроизводительности котла;

- сокращение времени, затрачиваемого на розжиг котла;

- сокращение расхода газового топлива за счёт более точного регулирования процессов горения;

- повышение надёжности и увеличение срока службы оборудования;

- улучшение экологических характеристик оборудования за счёт снижения вредных выбросов.

Разработка АРМ оператора позволило разместить все органы управления и отображения информации в одном месте (операторной котельной), что обеспечило высокую эффективность работы оператора и наглядность динамики процессов, протекающих в котле. ●

Литература

- 1. Е.М. Пузырёв, М.А. Шарапов, А.М. Шарапов, В.П. Щуренко. Опыт применения котлов с вихревыми топками для утилизации растительных отходов // Ползуновский вестник. – 2004. – № 1.

E-mail: ewg09@yandex.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!