Введение

Современный рынок предъявляет высокие требования к качеству изолирования изготавливаемых кабелей. Поддержание таких параметров кабеля, как точность внешнего диаметра изоляции, овальность, эксцентриситет, электрическая и механическая прочность изоляции и другие, требует применения новаторских решений на основе передовых технологий автоматизации.

Поставляемые на российский рынок зарубежными фирмами экструзионные линии часто являются недоступными по цене для большинства отечественных производителей кабельной продукции. На предприятии ООО «Псковгеокабель» реализован ряд проектов по созданию автоматизированных систем управления экструзионными линиями собственного производства.

Назначение и функциональные возможности системы управления

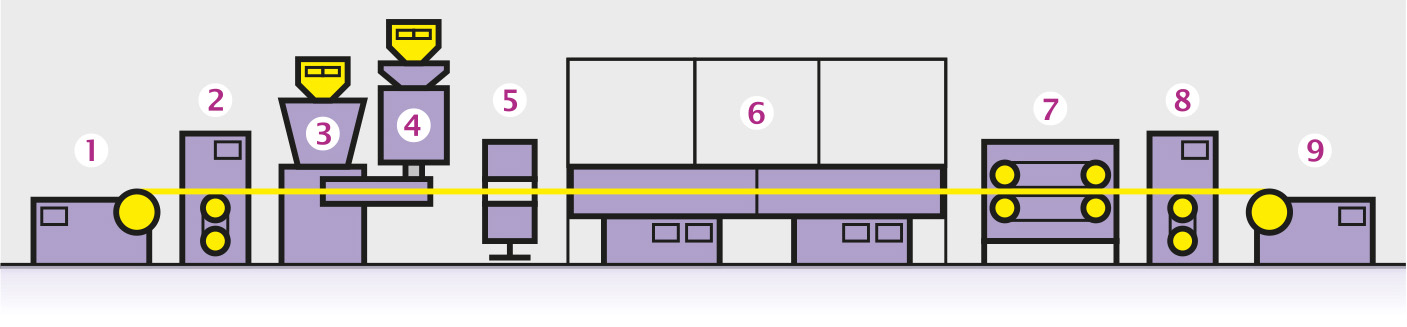

Экструзионная линия предназначена для наложения на токопроводящую жилу одно- или двухслойной изоляции. Технологическая схема типовой экструзионной линии показана на рис. 1.

Условные обозначения:

1 — отдающее устройство; 2 — компенсатор отдающего устройства; 3 и 4 — экструдеры; 5 — измеритель диаметра; 6 — ванны охлаждения; 7 — тяговое устройство; 8 — компенсатор приёмного устройства; 9 — приёмное устройство.

К процессу изолирования предъявляются жёсткие требования по надёжности, вытекающие из того обстоятельства, что запущенная линия может быть остановлена только после завершения всей рабочей длины изготавливаемого кабеля. Остановка на промежуточной длине недопустима по причине невозможности прерывистого управления расходом пластиката, поступающего из шнека.

Система управления линией должна решать следующие основные задачи:

-

оперативный сбор информации о состоянии технологического процесса в виде цифровых и аналоговых сигналов (цифровыми, или дискретными сигналами в данном случае являются сигналы с кнопок и переключателей, индуктивных датчиков, а также сигналы готовности частотных регуляторов – рис. 2; аналоговые входные сигналы для экструзионных линий – это, как правило, сигналы термопар);

-

выдача управляющих воздействий функциональным узлам линии в цифровом и аналоговом виде (цифровые выходы системы служат для вывода дискретных сигналов управления реле, контакторами, частотными регуляторами, сигнальными приборами; через аналоговые выходы осуществляется управление заданиями частотных регуляторов исполнительных двигателей линии);

-

отображение на рабочем месте изолировщика (рис. 3) информации, позволяющей ему не только вести слежение за технологическим процессом, но и оперативно вмешиваться в него (при этом система должна обеспечивать иерархию прав доступа к изменению параметров технологического процесса);

-

обеспечение безопасности и надёжности процесса изготовления кабеля посредством блокировки недопустимых ситуаций и выдачи аварийных сообщений (тревог);

-

протоколирование в реальном времени параметров технологического процесса с последующей их обработкой и преобразованием в удобную для восприятия форму.

Кроме того, для всех экструзионных линий существуют общие технологические задачи, решение которых не обходится без систем управления:

-

поддержание в заданных технологических пределах температур зон нагрева шнеков, жилы и ванн охлаждения;

-

обеспечение целостности изготавливаемого кабеля, а также точности внешнего диаметра изоляции, его эксцентриситета и овальности в заданных пределах;

-

контроль диэлектрической прочности изоляции;

-

измерение длины изготавливаемого кабеля.

Эти задачи во многом взаимосвязаны, поэтому более подробно рассмотрим только отдельные из них.

Регулирование температуры зон нагрева шнеков

Поддержание на заданном технологическом уровне температур зон нагрева шнеков является важнейшей задачей, так как от этого зависит вязкость выдавливаемого пластиката. Если вязкость расплавленного пластиката выходит за требуемый технологический диапазон, то меняется производительность шнека и возможно возникновение разрыва наносимой изоляции. Температура зон должна находиться строго в допуске, который для отдельных материалов не превышает 2...3°С.

В реализованных нашей фирмой проектах систем управления экструзионными линиями применяются два варианта подсистем регулирования температуры зон нагрева.

В первом варианте подсистема предполагает использование терморегуляторов типа «Термодат-22» фирмы «Системы контроля». В данных приборах реализован пропорционально-интегральный (ПИ) алгоритм регулирования температур. Коэффициенты ПИ-регулирования задаются с панели прибора. Терморегуляторы имеют последовательный интерфейс RS-485 с протоколом обмена ASCII, что позволило включить их в обмен с центральным компьютером, задавать уставки и выводить значения температуры на экран монитора.

Во втором варианте подсистема регулирования температур построена с применением многофункциональной платы PCL-812PG фирмы Advantech. В этом варианте нами реализован пропорционально-интегрально-дифференциальный (ПИД) алгоритм регулирования температуры.

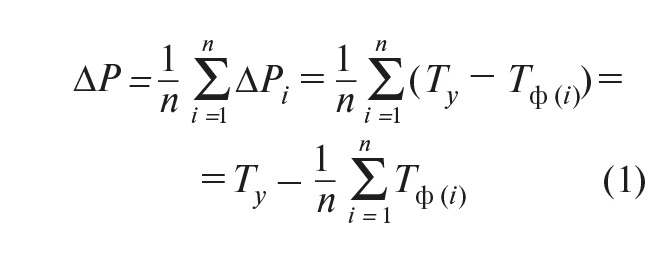

Если рассматривать выборку из n измерений, то средняя пропорциональная ошибка ∆P может быть найдена из выражения:

Tф (i) – вектор последовательной выборки n фактических температур.

С учётом сглаживания помехи окончательная формула для вычисления средней пропорциональной ошибки ∆P~ может быть предложена в виде:

∆Po – пропорциональная ошибка, вычисленная по формуле (1) на предыдущем временном интервале;

α, β – весовые сглаживающие коэффициенты.

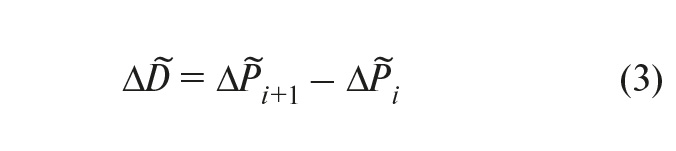

Средняя дифференциальная ошибка ∆D~ регулирования температуры может быть найдена по формуле:

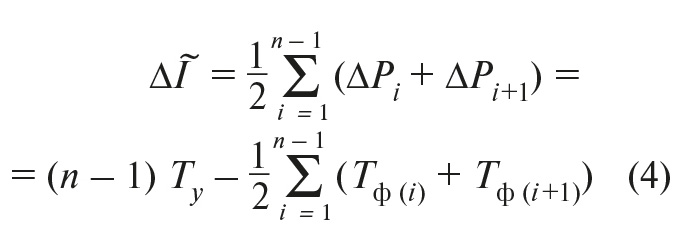

Средняя интегральная ошибка ∆I~ регулирования для n измерений может быть определена по формуле:

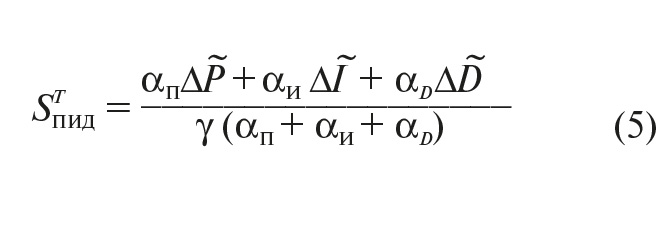

γ – масштабный коэффициент.

Весовые и масштабный коэффициенты выбираются экспериментально при отладке системы регулирования температуры зон нагрева и являются для системы задаваемыми параметрами.

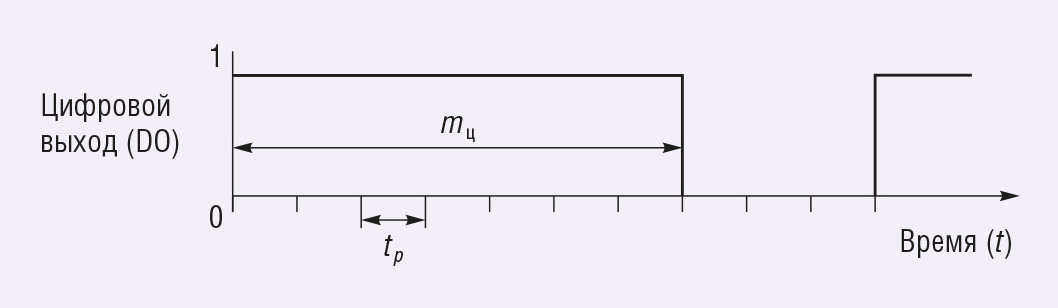

Мощность регулирования температуры пропорциональна длительности импульса цифрового выхода управления нагревом данной зоны (рис. 4).

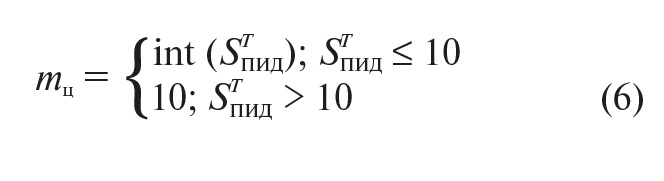

Дискретность этого импульса определяется длительностью программного цикла tp ≤ 0,5 с, а его длительность (mц) находится из следующего выражения:

Регулирование диаметра изоляции кабеля

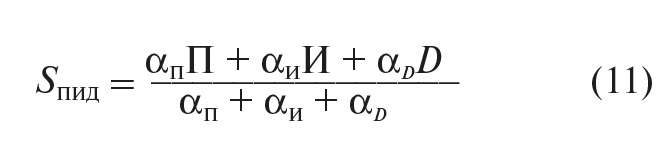

Для управления диаметром наносимой на жилу изоляции нашей фирмой была разработана замкнутая подсистема измеритель диаметра – исполнительные электродвигатели шнеков (или тяги), в основе которой также лежит алгоритм ПИД-регулирования. Компьютерная программа по ряду измеренных значений диаметра вычисляет пропорциональную, интегральную и дифференциальную ошибки. Управляющий аналоговый сигнал на частотный регулятор шнеков (или тяги) вычисляется пропорционально суммарной ошибке ПИД-регулирования с заданными весовыми коэффициентами.

Предлагаемый алгоритм ПИД-регулирования реализован для двух типов экструзионных систем: одношнековой экструзионной системы (один шнек и одна экструзионная головка) и двухшнековой экструзионной системы (два шнека совместно работают на одну экструзионную головку).

ПИД-регулирование диаметра кабеля в одношнековой системе

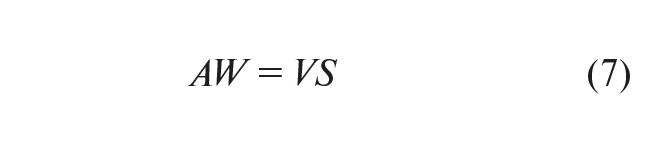

Основное уравнение процесса экструзии расплава на токопроводящую жилу связывает объёмную производительность и угловую скорость шнека:

W – угловая скорость шнека (обороты в минуту);

V – линейная скорость кабеля;

S – площадь поперечного сечения изоляции кабеля.

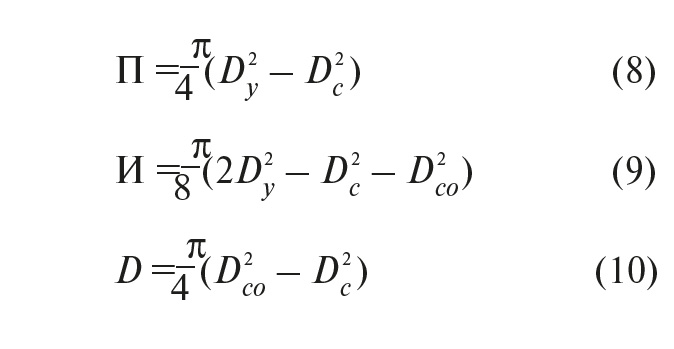

Ошибки регулирования представляют собой пропорциональную, интегральную и дифференциальную составляющие отклонения площади сечения изоляции от установленного значения:

Dco – среднее значение диаметра в предыдущем цикле регулирования.

Суммарная ошибка ПИД-регулирования находится по формуле:

Корректирующее значение угловой скорости шнека в этом случае находится из выражения:

ПИД-регулирование диаметра кабеля в двухшнековой системе

Уравнение экструзии для двухшнековой системы может быть записано в виде:

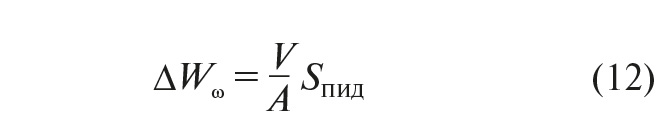

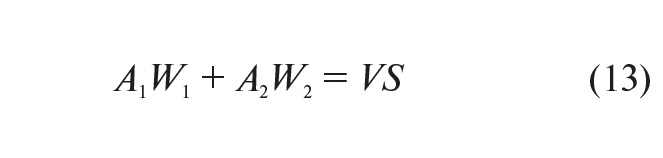

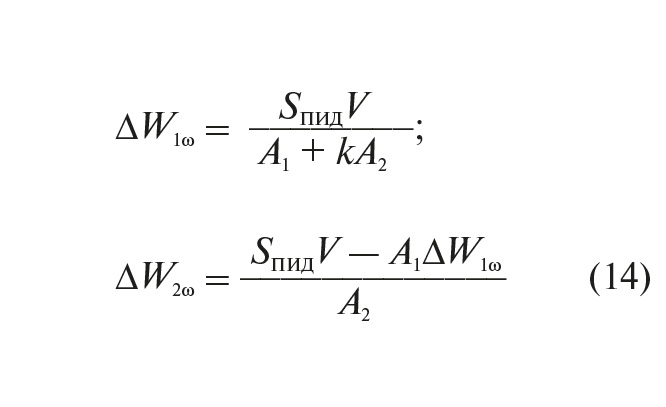

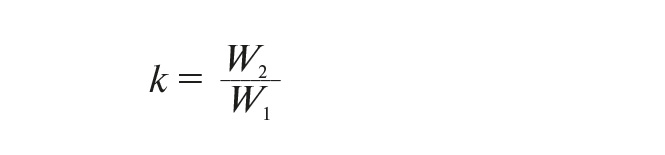

Корректировки угловых скоростей шнеков по суммарной ошибке ПИД-регулирования в двухшнековой системе находятся из следующих выражений:

Аппаратная часть системы управления экструзионной линией

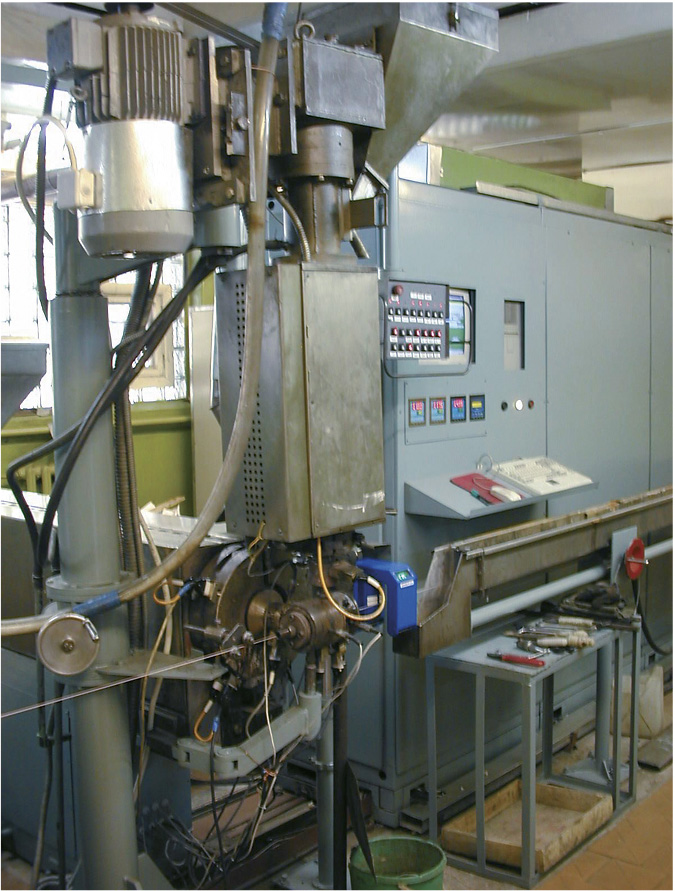

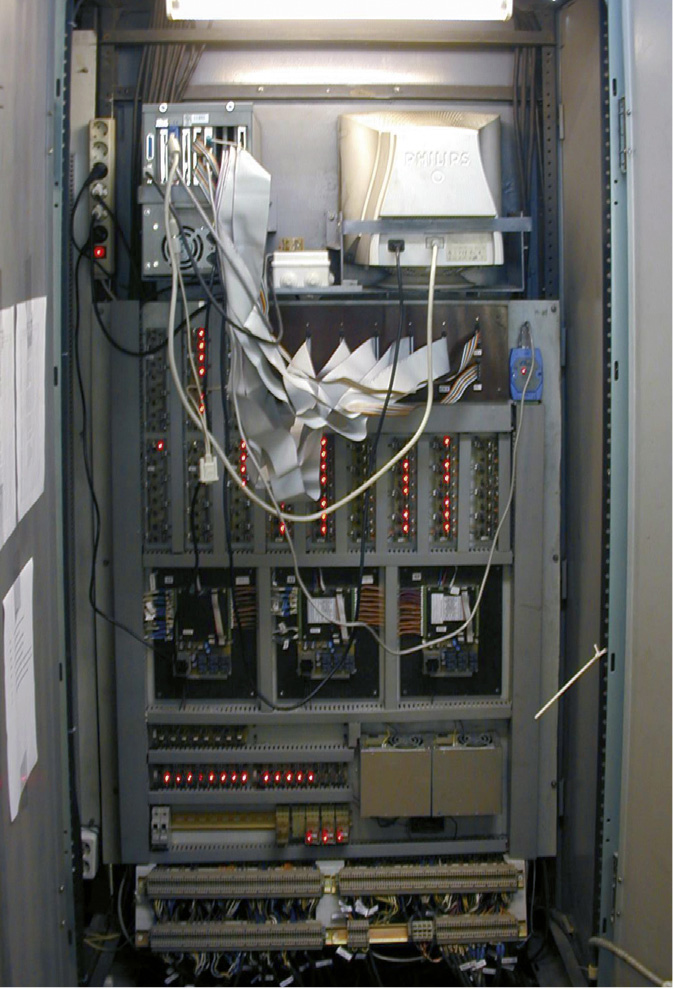

В качестве основы аппаратной части разработанных и внедрённых предприятием ООО «Псковгеокабель» систем управления экструзионными линиями выбраны промышленный компьютер и многофункциональные платы ввода-вывода фирмы Advantech, а также частотные регуляторы фирмы ControlTechnique. На рис. 5 показан шкаф управления экструзионной линии, в котором наряду с прочей аппаратурой размещены монитор изолировщика и промышленный компьютер Advantech с процессорной платой PCA-6770 (Pentium III) в отказоустойчивом шасси IPC-6908.

В реализованных системах управления используются и отечественные устройства, такие как измеритель диаметра «Цикада» (фирма ЭРМИС) и уже упомянутые терморегуляторы «Термодат-22».

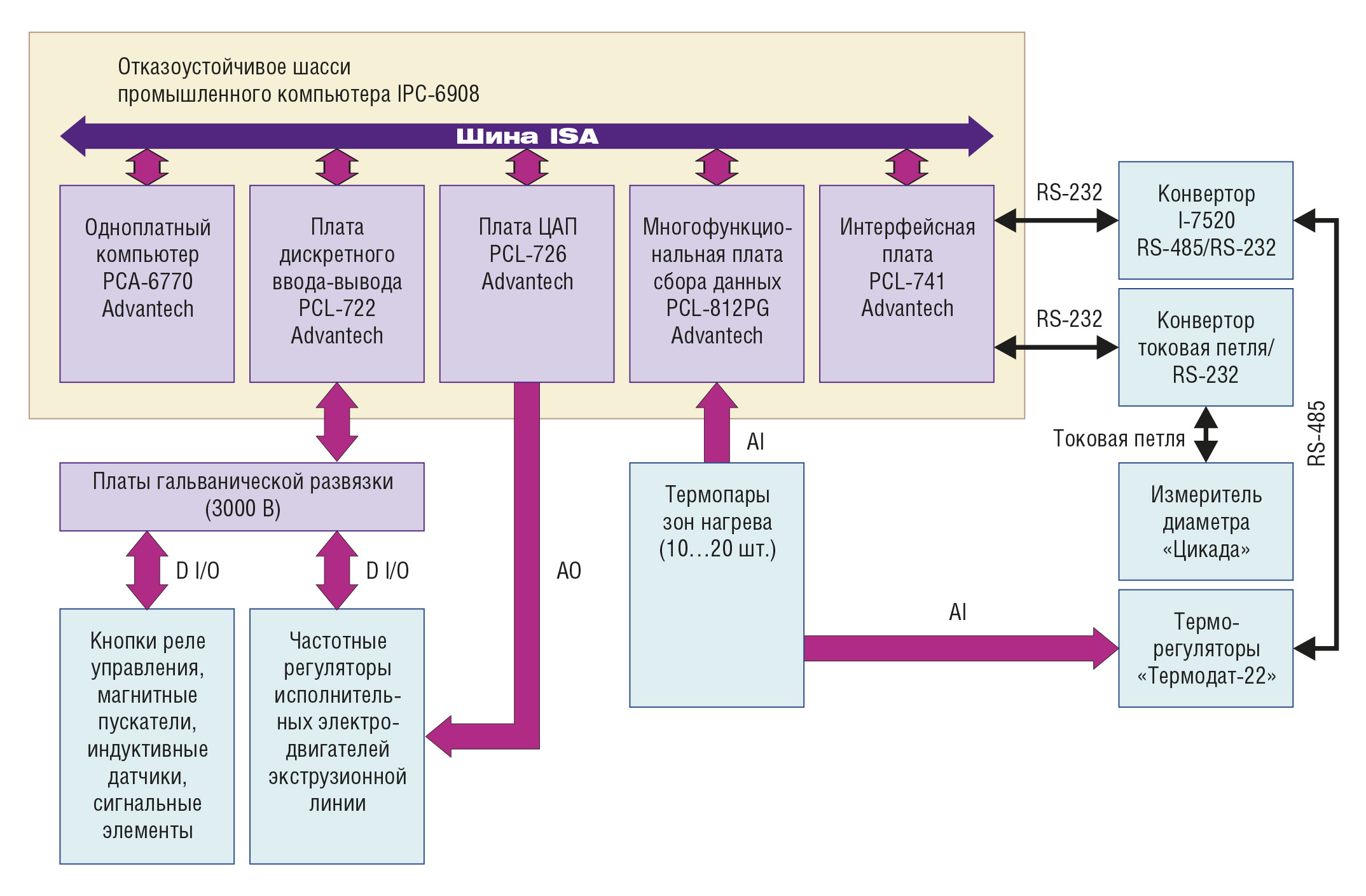

Структурная схема системы управления приведена на рис. 6. Схема отражает случай совместного применения обоих вариантов построения подсистемы регулирования температур для двухшнековой системы: один шнек регулируется с помощью платы PLC-812PG, другой — посредством терморегуляторов.

Программная часть системы управления

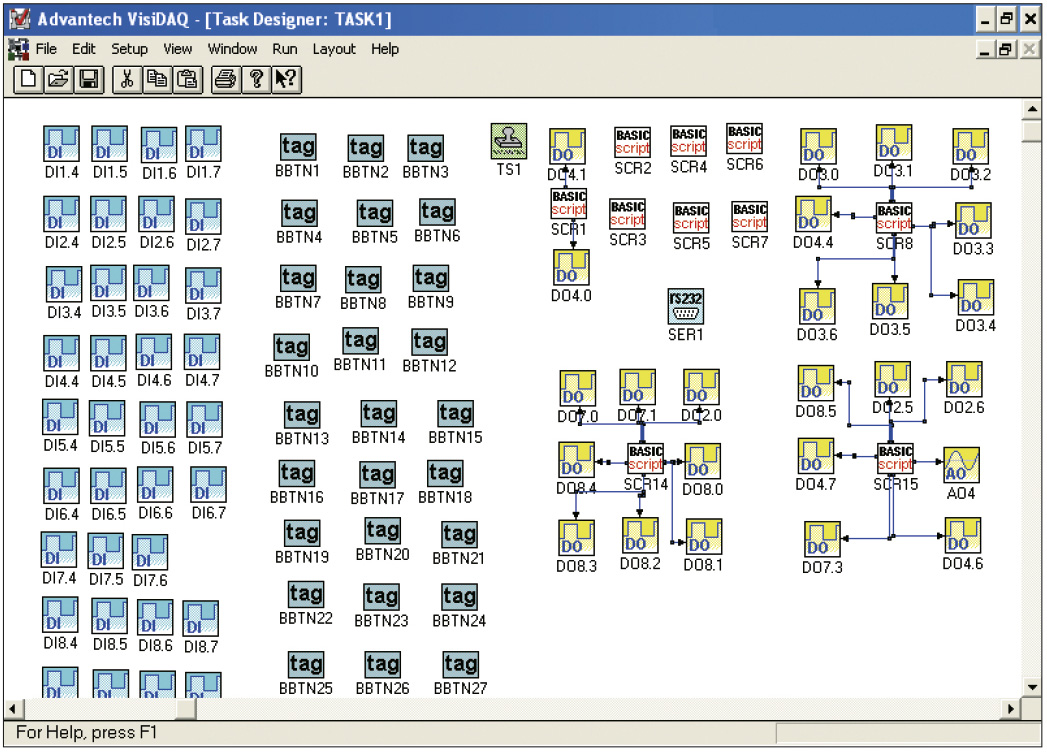

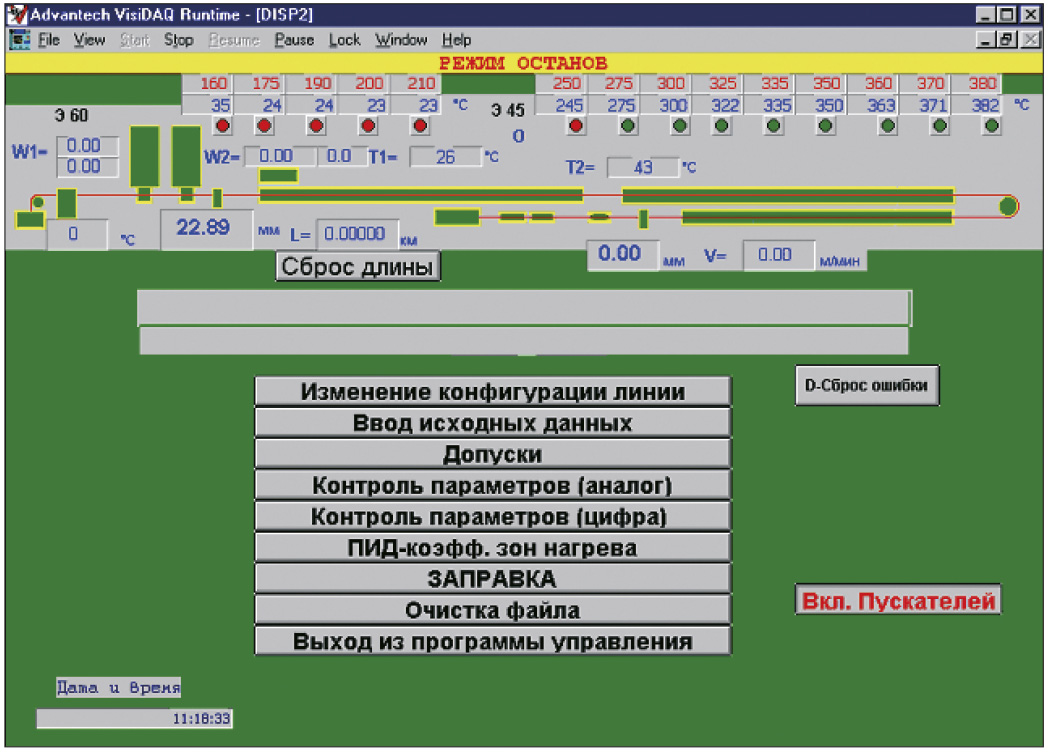

Программная часть системы управления экструзионной линией реализована в среде SCADA-системы VisiDAQ v3.11 (Advantech). Выбор в качестве среды разработки данной SCADA-системы объясняется преимущественным комплектованием аппаратной части системы управления платами фирмы Advantech. Типичные экраны среды разработки программного проекта и исполнительной среды программы управления экструзионной линией показаны соответственно на рис. 7 и 8.

Помимо стандартных функциональных блоков среды разработки использованы скрипты, с помощью которых реализованы алгоритмы ПИД-регулирования диаметра кабеля и температуры зон нагрева. Использование дополнительных динамических библиотек, стандартно не поставляемых вместе c дистрибутивом VisiDAQ, позволило организовать более гибкий, по сравнению с организованным стандартным блоком последовательного интерфейса, обмен по RS-485/RS-232. Хотя исполнительную среду VisiDAQ в общем случае нельзя назвать системой реального времени, тем не менее проведённые многочисленные тесты по сканированию времени программного цикла показали, что в ОС Windows 98 задаваемый параметр scan time выдерживается с точностью, необходимой для управления.

Заключение

Разработанные и внедрённые ООО «Псковгеокабель» системы управления экструзионными линиями намного дешевле зарубежных аналогов. В них реализованы оригинальные аппаратные и программные решения. В то же время данные системы являются открытыми для дальнейшего усовершенствования и развития.

Опыт эксплуатации экструзионных линий показал, что аппаратная и программная части внедрённых систем управления обеспечивают требуемые показатели надёжности и качества изготавливаемых кабелей при использовании практически любых изоляционных материалов, включая фторполимеры.

Разработанные алгоритмы могут быть легко адаптированы к любому измерительному оборудованию (измерители диаметра, длины, эксцентриситета и т.п.) как зарубежных, так и отечественных производителей, имеющему интерфейс последовательной связи. ●

Авторы — сотрудники ООО «Псковгеокабель»

Телефоны: (8112) 7919-41/53

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!