Актуальность задачи

Современные технологии автоматизации ориентированы на создание информационно-управляющих систем нового поколения, имеющих многоуровневую, распределённую сетевую структуру и построенных на основе системной интеграции высоконадёжных унифицированных аппаратно-программных средств. Широкие возможности таких систем позволяют достигать значительного уровня эффективности управления оборудованием, технологическими процессами и производством в целом. Реализуемые при этом информационные технологии не только обеспечивают регистрацию и визуализацию данных, но и в совокупности с управленческими возможностями создают условия для решения задач безопасности, которые являются особо важными для целого ряда отраслей.

Проблема повышения эффективности и безопасности работы шахтных подъёмных установок (ШПУ) весьма актуальна для добывающей отрасли. Условиями для её решения являются:

-

выполнение комплексной автоматизации;

-

сокращение эксплуатационных расходов благодаря высокому качеству и надёжности используемых технических средств и резкому уменьшению их многообразия;

-

наличие возможности оптимизации технологического процесса, а также диагностирования состояния оборудования и, как следствие, переход к более экономичному способу его обслуживания по текущему состоянию, а не через установленные временные интервалы;

-

предоставление оперативному, обслуживающему и руководящему персоналу своевременной и достоверной информации о текущих режимах работы ШПУ, необходимой для принятия адекватных управленческих решений и правильного анализа ситуации.

Назначение системы

Представленная в данной статье система предназначена для решения на современном уровне задач повышения эффективности и безопасности работы ШПУ, расположенных на поверхности. Решение этих задач распадается на следующие составляющие:

-

непрерывный контроль всех параметров безопасности ШПУ;

-

повышение качества контроля параметров и оперативности срабатывания защит от недопустимых режимов работы;

-

повышение надёжности работы ШПУ;

-

постоянный мониторинг ситуации и обеспечение условий для своевременного принятия предупредительных и защитных мер по обеспечению безопасной работы ШПУ;

-

регистрация, хранение и автоматизированное воспроизведение исторической информации о работе установки за требуемый интервал времени, разработка и реализация рациональных управленческих решений по результатам её анализа.

В соответствии с этим главными функциями системы управления и комплексной защиты ШПУ являются контроль движения, защита от недопустимых режимов работы, выдача путевых команд, регистрация текущих данных, визуализация текущей и накопленной информации о режимах работы и параметрах ШПУ.

Особенности объекта автоматизации и требования к системе

В связи с особой технологической важностью ШПУ в шахтном производстве, большими размерами ущерба от аварий, а также высоким уровнем требований к безопасности подъёма людей для управления такими установками допустимо применение лишь автоматизированных систем, предусматривающих обязательное участие человека. По мере совершенствования систем автоматизации ШПУ объём функций, выполняемых человеком, неуклонно уменьшался, и в настоящее время за ним остались функции, трудно поддающиеся автоматизации либо более надёжно выполняемые человеком в штатной и особенно в нештатной ситуации, а также функции общего контроля ситуации и принятия экстренных мер.

Особенности организации управления и обслуживания ШПУ предопределили целесообразность многоуровневой организационной структуры построения системы, в которой нулевой уровень представлен средствами отбора информации, первый уровень — техническими средствами обработки информации, работающими в режиме реального времени, а второй уровень — сетью АРМ оперативного и руководящего персонала.

Ключевыми требованиями, определившими технические решения начального этапа разработки, стали универсальность системы по отношению к представительному ряду ШПУ, дублирование технических средств отбора и обработки информации о параметрах безопасности, а также взаимный контроль правильности функционирования этих средств.

Рациональным направлением обеспечения универсальности системы было признано использование программируемых технических средств, позволяющих решать проблему адаптации к конкретным ШПУ путём ввода в память системы и учёта в выполняемой прикладной программе их специфических параметров.

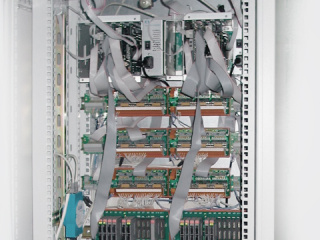

Учитывая расположение аппаратуры и относительно жёсткие условия эксплуатации, было решено дублированные технические средства обработки информации выполнить в виде двухканального аппарата контроля хода и защиты (АКХЗ), размещённого в шкафу со степенью защиты не ниже IP54. Для полного дублирования функций защиты к каждому из двух резервированных одновременно работающих каналов, образованных контроллерами с соответствующим набором модулей ввода-вывода, подключены дублированные средства отбора информации о параметрах безопасности ШПУ, а дублированные каналы запитаны от отдельных источников бесперебойного питания.

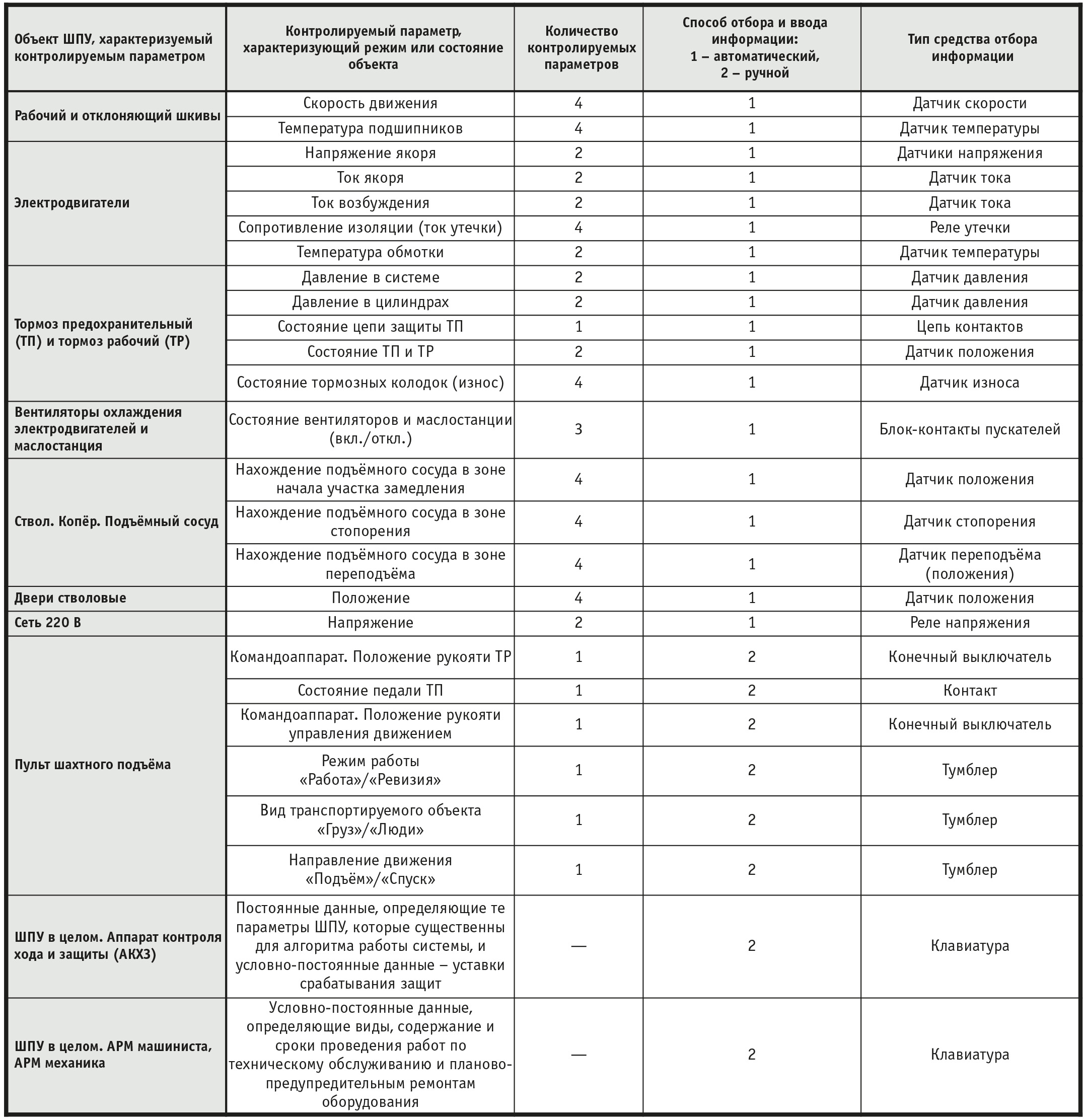

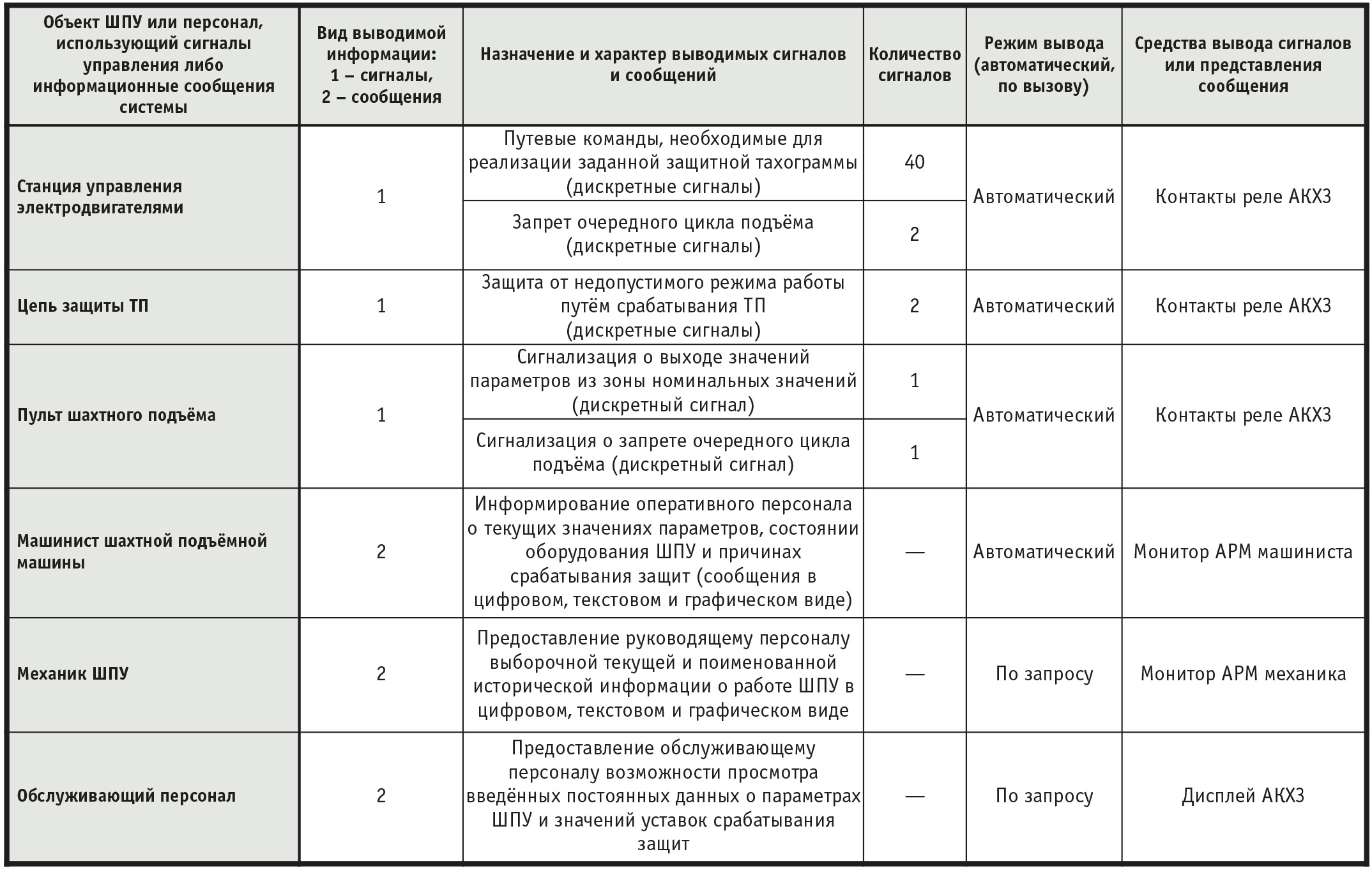

Более детальное представление о системе даёт информация из таблиц 1 и 2, определяющая контролируемые параметры оборудования, типы средств и способы отбора информации, вводимые персоналом данные, а также управляющие сигналы и сообщения, выдаваемые системой.

Требования к техническим средствам отбора информации

Выбор технических средств отбора информации о состоянии оборудования ШПУ и её параметрах, кроме скорости движения подъёмного сосуда, свёлся к достаточно тривиальной инженерной задаче, выполняемой по критериям назначения, работоспособности в реальных условиях эксплуатации, точности контроля и соответствия диапазона контроля условию обеспечения универсальности системы.

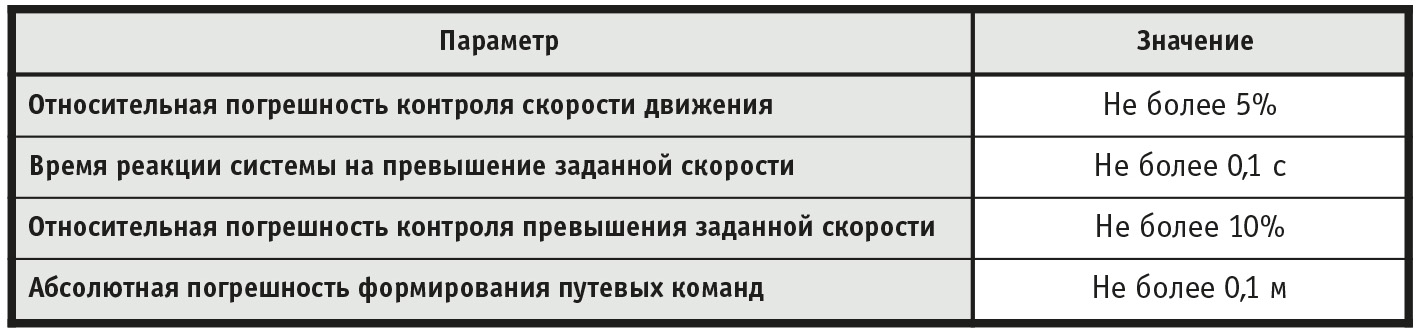

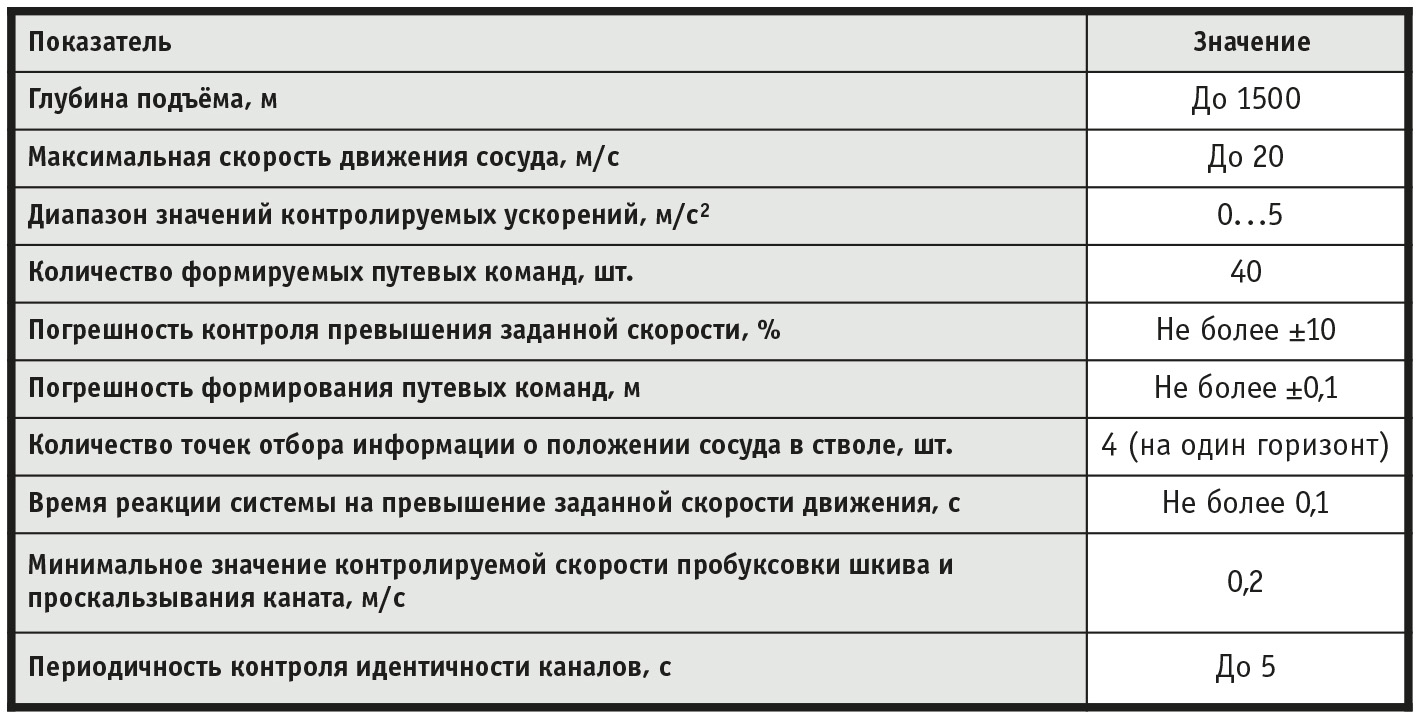

Задача выбора датчика скорости движения подъёмного сосуда оказалась значительно сложнее и потребовала более обстоятельного рассмотрения и обоснования. Дело в том, что по инструментально получаемому значению скорости сосуда посредством вычислений определяются такие важные для ШПУ параметры, как пройденный путь (положение сосуда в стволе), пробуксовка шкива, проскальзывание каната и направление движения подъёмного сосуда, к которым предъявляются достаточно жёсткие требования по точности и разрешению. Кроме того, от характеристик применяемого в системе датчика скорости движения сосуда существенно зависит быстродействие системы по защите от превышения заданной скорости. Развитые коммуникационные и функциональные возможности, высокий уровень точности и надёжности работы предопределили целесообразность применения поворотных шифраторов приращений в качестве датчиков скорости движения подъёмного сосуда ШПУ. Выбор конкретного типа поворотного шифратора приращений обуславливался возможностью реализации требований к системе по точности и быстродействию, представленных в табл. 3.

Для выполнения этих требований поворотный шифратор приращений должен характеризоваться определённым путевым квантом ∆h, равным отрезку пройденного пути между двумя выдаваемыми импульсами. По опыту разработки и эксплуатации шахтных ограничителей скорости для надёжного обеспечения упомянутых требований к системе применяемый в ней датчик скорости должен иметь путевой квант ∆h ≤ 10 мм, а с учётом обеспечения запаса по точности и быстродействию — ∆h ≤ 5 мм. Поворотные шифраторы приращений наряду с другими параметрами характеризуются количеством импульсов за один оборот вала. Для выполнения требования к величине путевого кванта и условия обеспечения универсальности системы по отношению к ряду ШПУ с диаметрами барабана или шкива трения до 5 м в ней должны применяться поворотные шифраторы приращений, имеющие не менее 3500-4000 импульсов на один оборот вала.

Всем перечисленным требованиям в полной мере отвечают поворотные шифраторы ряда серий фирмы Pepperl+Fuchs. Учитывая также высокую надёжность продукции данной фирмы, в системе были применены поворотные шифраторы приращений именно её производства: Series 10-11631-A-5000 и RHI58N-0AK1R61N-5000.

Средства и алгоритмы обработки информации

Микропроцессорные технические средства для построения аппарата АКХЗ выбраны исходя из того, чтобы они, прежде всего, сохраняли работоспособность в жёстких условиях эксплуатации ШПУ, используемых в регионах как с жарким, так и холодным климатом, были высоконадёжными (наработка на отказ не менее 80-100 тысяч часов), допускали применение стандартных инструментальных систем для разработки прикладных программ и, самое главное, обеспечивали реализацию алгоритма работы ШПУ в режиме реального времени.

Существенными особенностями алгоритма работы ШПУ являются его одновременное выполнение контроллерами двух резервированных каналов АКХЗ с периодическими проверками идентичности результатов, а также значительные объёмы необходимых вычислительных операций. Комплекс операций и действий, предусматриваемых алгоритмом и выполняемых системой с участием машиниста подъёмной машины в рамках каждого цикла подъёма, распределяется по трём последовательно выполняемым этапам: подготовительному, рабочему, оценочному. Каждому из этих этапов соответствует своя часть алгоритма работы АКХЗ, а следовательно, и своя прикладная подпрограмма. Подготовительный и рабочий этапы, в свою очередь, подразделяются на подэтапы. Рабочий этап, например, включает подэтапы:

-

начало разгона,

-

разгон и равномерное движение,

-

замедление.

Алгоритм работы контроллеров АКХЗ и соответствующие прикладные программы предусматривают реализацию ряда условий и зависимостей. На участках разгона и равномерного движения задаётся значение скорости защитной тахограммы, равное α Vmax, где α — коэффициент, учитывающий допустимое «Правилами безопасности в угольных шахтах» (ПБ) превышение максимальной скорости равномерного движения Vmax. На участке замедления в различных точках пути задаются значения скорости защитной тахограммы VЗ, определяемые по формуле:

Здесь аЗ — величина замедления, заданная защитной тахограммой;

xР — текущие значения пути до конца участка замедления;

VП — допустимая по ПБ скорость подхода к приёмной площадке (при подъёме/спуске людей VП ≤ 1 м/с, при подъёме/спуске груза VП ≤ 1,5 м/с).

Величина аЗ определяется по формуле:

Здесь аР — замедление по расчётной рабочей тахограмме;

Vд — скорость дотяжки по расчётной рабочей тахограмме;

Vп — значение скорости защитной тахограммы, задаваемое на пути дотяжки и переподъёма, а также на участке пути, расположенном за нижней приёмной площадкой.

В начальной точке участка замедления

Здесь xРmax — максимальный расчётный путь участка замедления. В конце участка замедления xР = 0.

Параметры тахограмм выбираются из условий обеспечения безопасности работы и требуемой производительности в соответствии с «Методикой расчёта критической, защитной и рабочей тахограмм ШПУ» (НИИГМ).

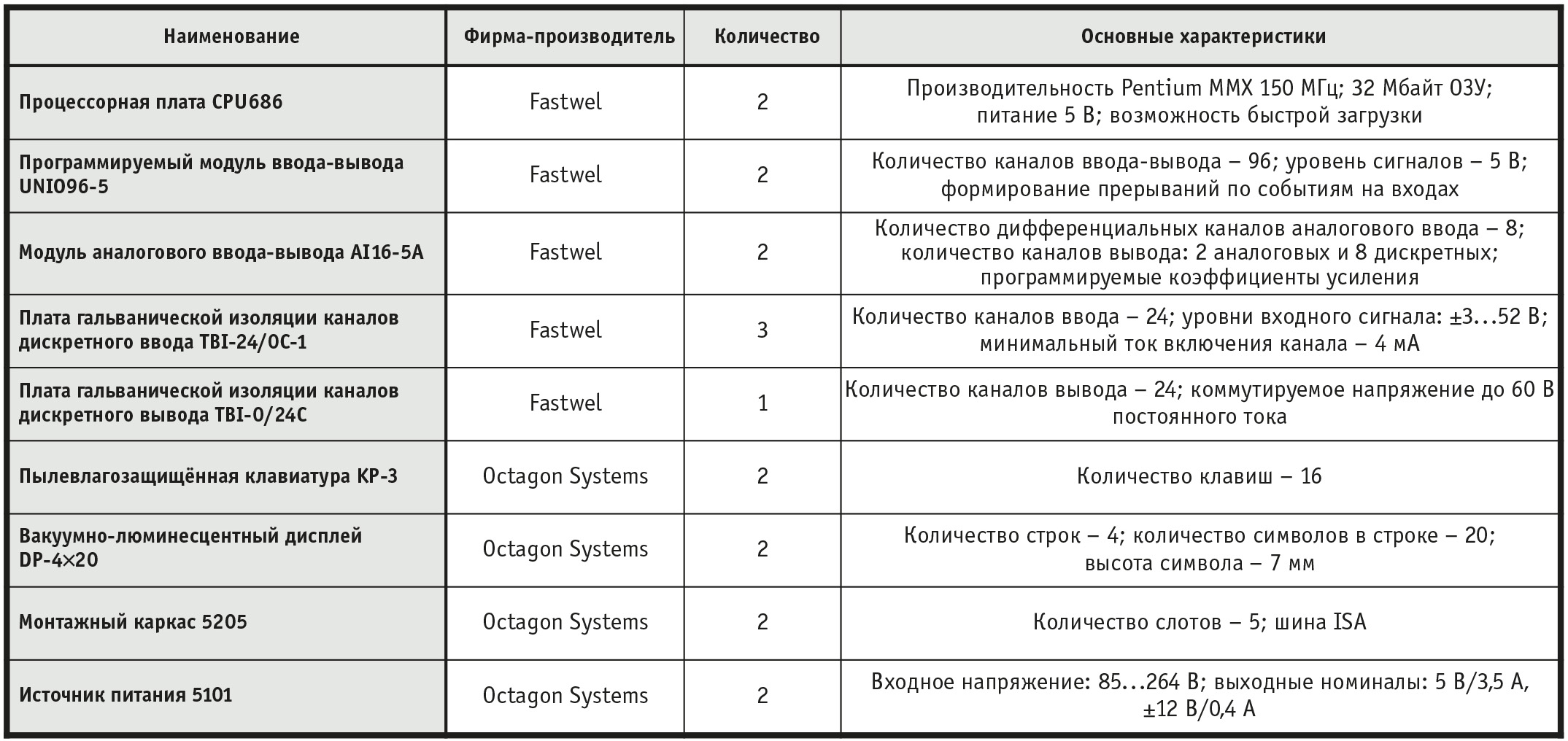

В наиболее полной мере изложенным соображениям и требованиям, в том числе и требованию по реализации описанных алгоритмов, соответствует комплекс микропроцессорных технических средств для систем промышленной автоматизации производства фирм Octagon Systems и Fastwel. Выбранные технические средства выполнены в формате MicroPC и IBM PC совместимы, большая их часть выпускается в России.

Реализация системы

Система управления и комплексной защиты установки ШПУ, регистрации и визуализации режимов её работы, или сокращённо система ЗКДР (защиты, контроля движения и регистрации), реализована как открытая система, пригодная для дальнейшего развития. Открытость системы обеспечивается благодаря перспективной IBM PC совместимой архитектуре технических средств, стандартным интерфейсам и протоколам обмена информацией, а также заложенной при проектировании гибкости структуры и универсальности используемых конструкторских решений. Дальнейшее развитие системы возможно за счёт совершенствования прикладного программного обеспечения, применения дополнительных технических и программных средств, перехода на новое поколение этих средств и может быть направлено на расширение функциональных возможностей системы, улучшение содержания и форм представления информации, увеличение числа пользователей.

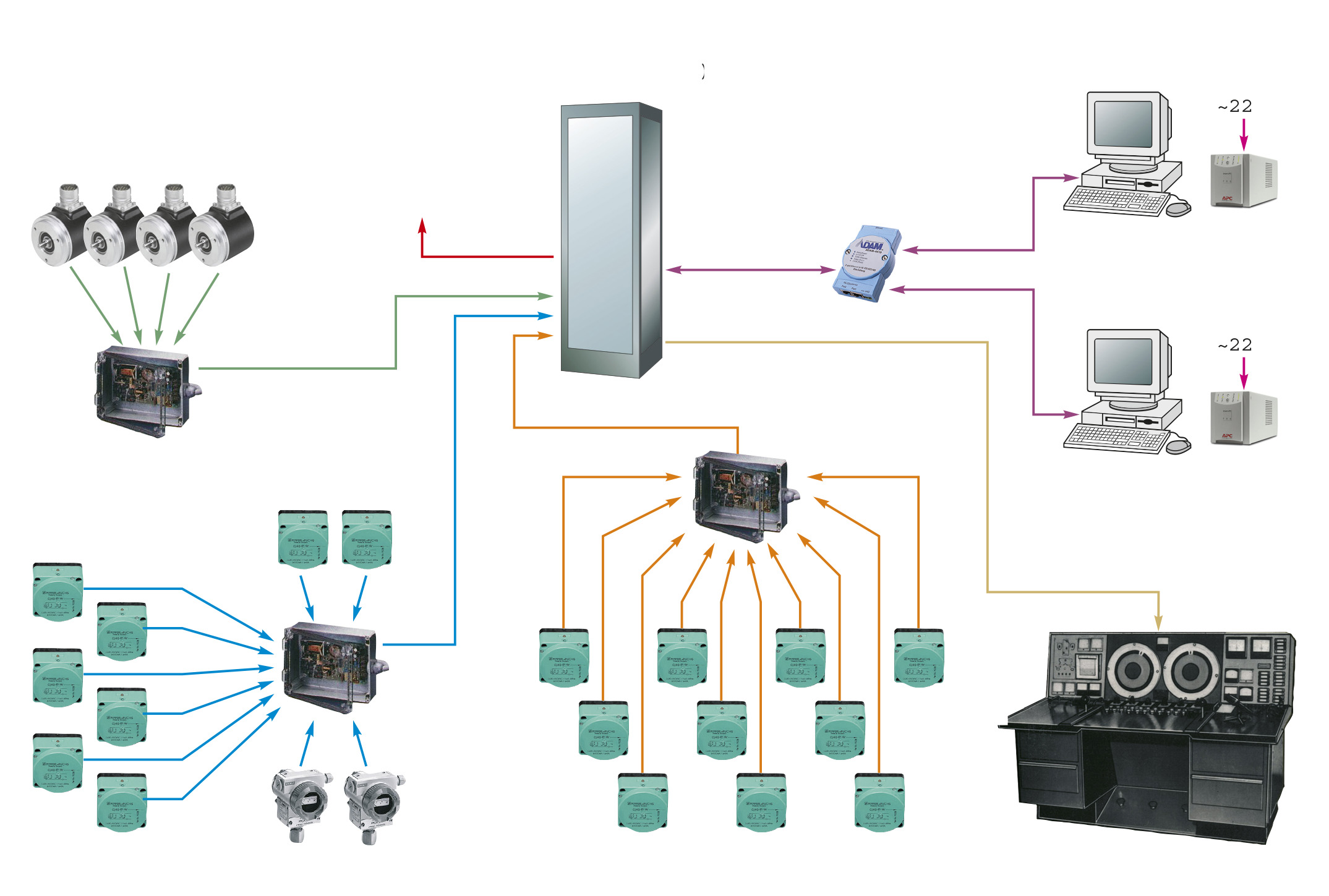

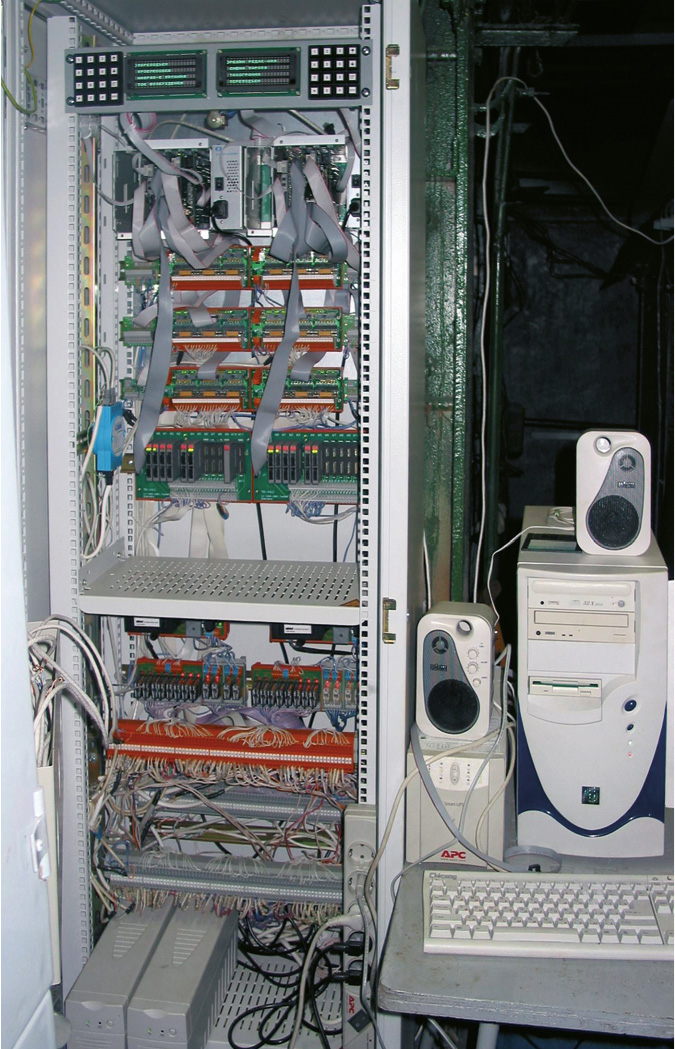

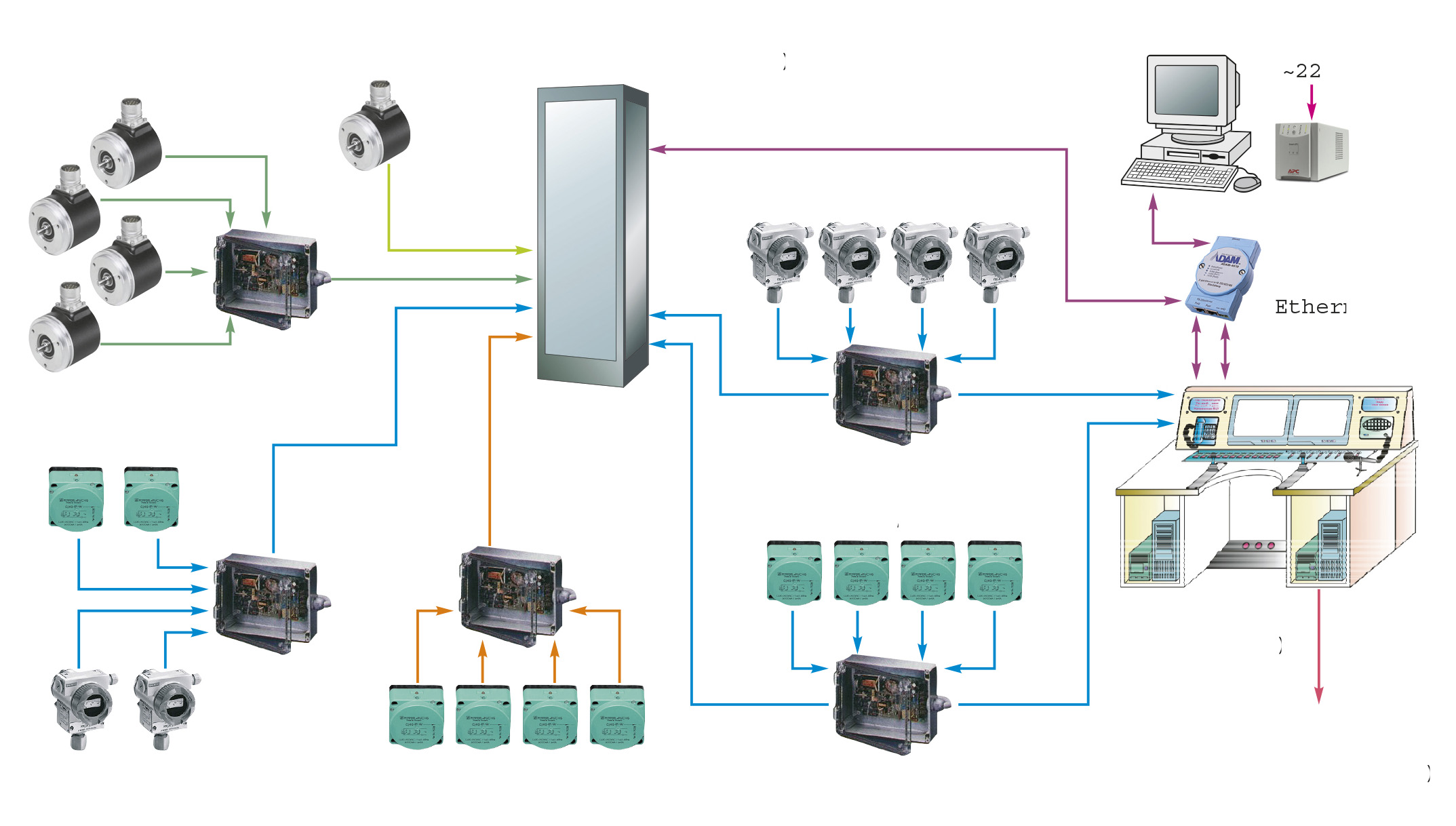

Структурная схема комплекса технических средств системы ЗКДР представлена на рис. 1. Общий вид аппарата АКХЗ, смонтированного в шкафу серии PROLINE Service PLUS+ (степень защиты IP55) фирмы Schroff, показан на рис. 2.

Основные технические средства, задействованные в составе АКХЗ, перечислены в табл. 4. Каждый из дублированных каналов АКХЗ и каждый АРМ запитаны от отдельных источников бесперебойного питания серии Smart-UPS компании APC. Функции коммутатора выполняет модуль ADAM-6520 фирмы Advantech.

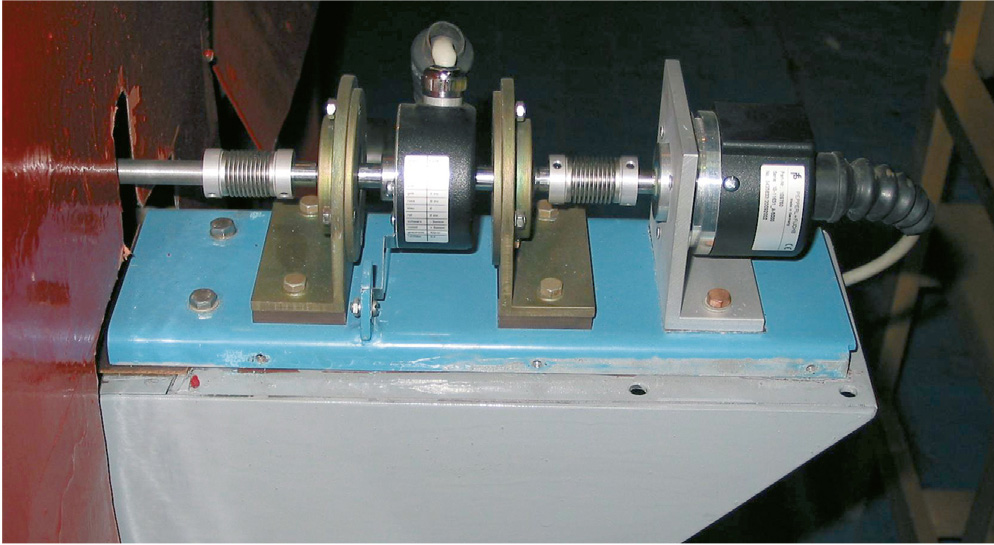

Четыре поворотных шифратора приращений, используемых в качестве датчиков скорости, сгруппированы по два, тщательно отцентрированы и конструктивно выполнены в виде блоков. Шифратор RHI58N-0AK1R61N-5000 с полым валом закреплён на общем валу блока, один конец которого с помощью гибкой муфты соединён с валом шифратора Series 10-11631-A-5000, а другой — с валом соответствующего шкива или барабана машины и тоже через гибкую муфту (рис. 3).

В системе задействованы датчики следующих типов:

-

датчики давления SITRANS P серии MS фирмы Siemens;

-

преобразователи измерительные напряжения постоянного тока Е 857 ЭС;

-

датчики положения ДКПУ-22.

В качестве датчиков тока используются стандартные шунты, которые входят в состав системы управления электроприводом шахтной подъёмной машины.

Программное обеспечение

Алгоритм работы подсистемы контроля хода и защиты реализуется на уровне контроллеров АКХЗ двумя программами: «Ввод данных» и «Управление».

Программа «Ввод данных» написана на языке С и по предъявлению пароля в диалоговом режиме предоставляет возможность ввода, редактирования и записи в память контроллеров постоянных данных и уставок срабатывания защит, а также вызова и просмотра записанных данных. При выборе любой из позиций меню на экран выводятся формы для заполнения соответствующими данными.

Программа «Управление» разработана с использованием инструментальной системы программирования UltraLogik. В неё включены две внешние процедуры, написанные на С и свёрнутые в функциональные блоки системы.

Программа подсистемы регистрации и визуализации режимов работы (данная подсистема состоит из сети АРМ машиниста и АРМ механика ШПУ) создана с использованием SCADA-системы GENESIS32 (фирма Iconics) версии 7.0

Обмен информацией между двумя подсистемами производится по сети Ethernet с протоколом IPX.

Функции и возможности системы

Разработанная система выполняет следующие основные функции:

-

защита ШПУ при выходе значений параметров безопасности за допустимые пределы, заданные в виде уставок срабатывания;

-

контроль исправности элементов, узлов и блоков, выход из строя которых приводит к потере защитных функций системы;

-

выдача сообщений машинисту о проскальзывании каната по результатам ведения соответствующего контроля;

-

блокировка, не допускающая самовосстановления системы после исчезновения или устранения причины срабатывания защит;

-

автоматическая установка в режим «Ревизия» при восстановлении ранее снятого напряжения питания;

-

выдача в заданных точках пути путевых команд, необходимых для безопасного управления и защиты ШПУ;

-

контроль цепи тормоза предохранительного (ТП) и определение причин его срабатывания;

-

формирование сигнала рассогласования фактической и заданной скоростей движения и вывод его для визуального контроля на соответствующий прибор, представленный на АРМ машиниста;

-

контроль состояния и положения оборудования ШПУ по сигналам соответствующих датчиков и выдача сообщений;

-

контроль идентичности работы резервированных каналов АКХЗ и выдача сигнала запрета пуска очередного цикла подъёма;

-

визуализация заданных режимов работы, местоположения подъёмных сосудов в стволе, скорости движения подъёмных сосудов (тахограмм), а также значений заданной и фактической скоростей движения, пройденного пути, токов якоря и возбуждения электродвигателя, давления в системах ТП и ТР (тормоз рабочий);

-

регистрация, хранение, архивирование и документирование информации о состоянии и режимах работы ШПУ;

-

воспроизведение исторической информации за указанный период времени.

Возможности системы характеризуются показателями, представленными в табл. 5.

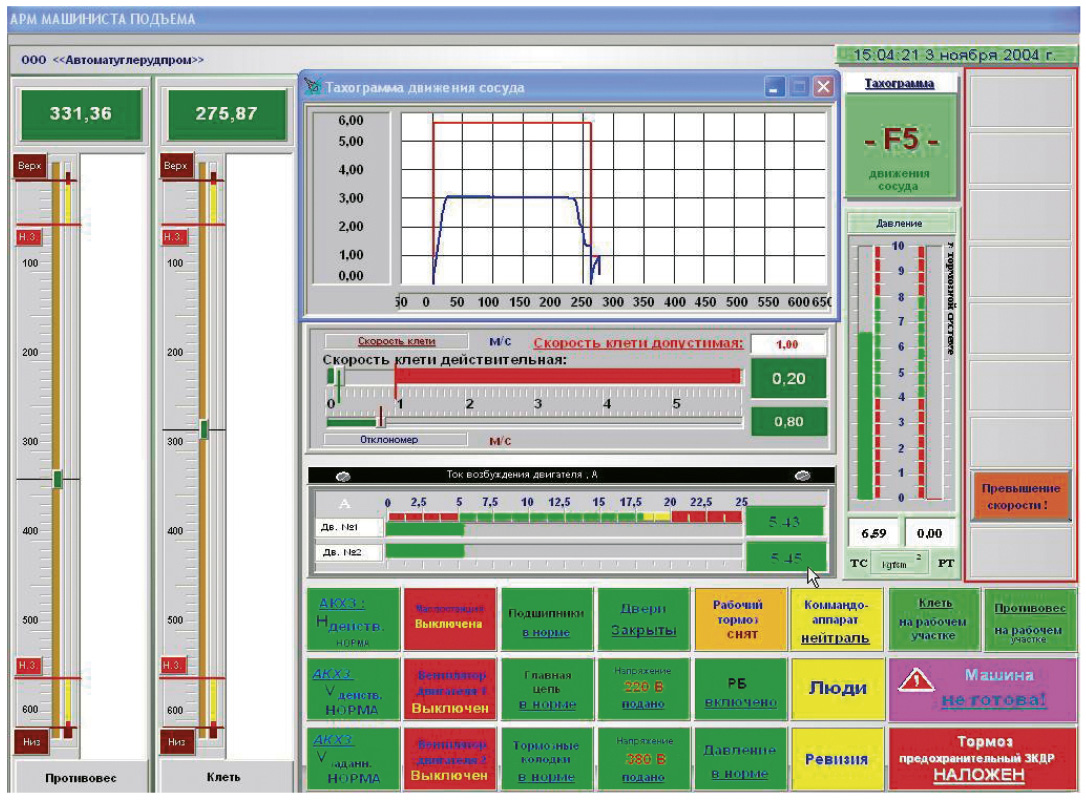

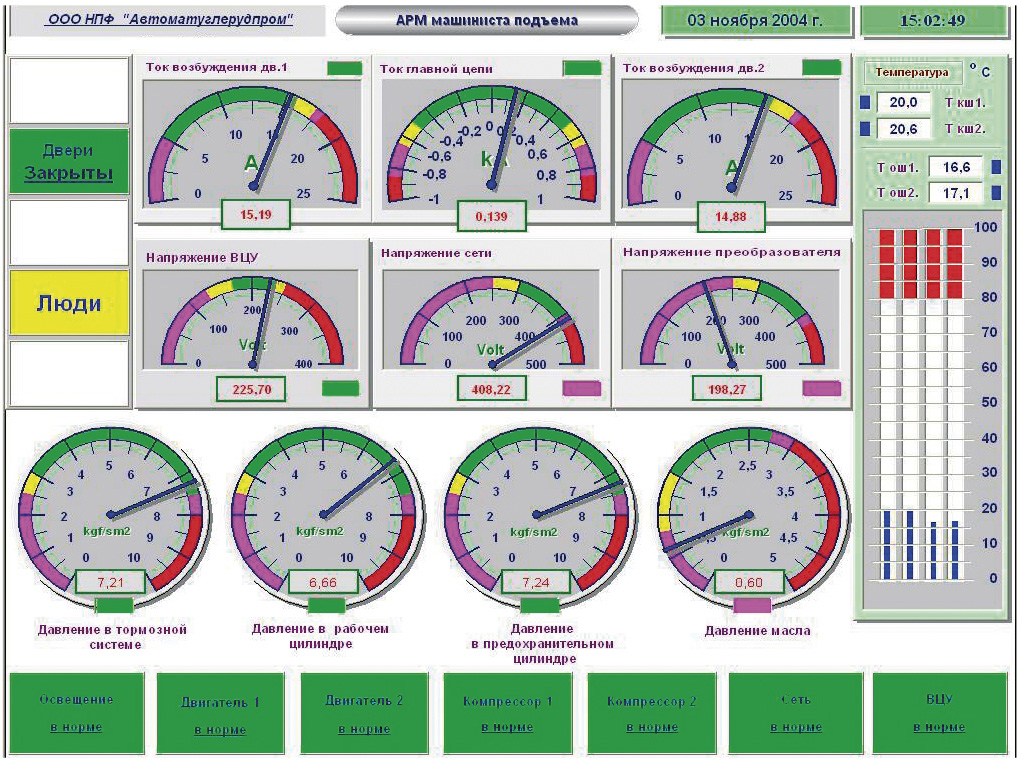

Эффективность использования системы по назначению в немалой степени зависит от информативности экранных форм операторских интерфейсов и удобства их восприятия. В системе текущая и историческая информация о режимах работы ШПУ отображается на экране компьютера АРМ машиниста в виде одного кадра (рис. 4), объединяющего данные общего и детализированного обзора ситуации, а на экране компьютера АРМ механика — в виде двух отдельных кадров: кадра общего обзора ситуации (выводится по умолчанию) и кадра детализированного обзора (фактически является копией кадра АРМ машиниста и выводится по вызову механика).

Опыт внедрения и эксплуатации

Для решения задач комплексной защиты, регистрации и визуализации режимов работы ШПУ опытный образец системы ЗКДР был установлен на Центральном руднике ОАО «Апатит» (Мурманская область), налажен и поставлен комиссией на приёмочные испытания. После успешного завершения приёмочных испытаний и доводки по замечаниям и предложениям приёмочной комиссии система ЗКДР была сертифицирована (сертификат соответствия № РОСС RU.МЕ92.В00316), получила разрешение Федерального горного и промышленного надзора России № РРС 04-11720 на право применения на ШПУ и введена в эксплуатацию. К настоящему времени срок её успешной эксплуатации составляет более полутора лет.

После года эксплуатации системы специалистами рудника была высказана идея её развития, то есть создания на базе ЗКДР модифицированного варианта ЗКДР.М, который бы отличался от прототипа наличием подсистемы управления.

Разработанная система ЗКДР.М по принципу построения также представляет собой многоуровневую распределённую сетевую структуру и функционально состоит из следующих подсистем:

-

контроля движения и защиты;

-

регистрации и визуализации информации;

-

автоматизированного управления.

Подсистема контроля движения и защиты реализована на базе конструктивно законченного аппарата контроля хода и защиты модифицированного (АКХЗ.М) и средств отбора информации о параметрах безопасности и состоянии оборудования ШПУ.

Подсистема регистрации и визуализации информации построена на базе пульта управления шахтной подъёмной машиной (ПУШПМ) и АРМ механика подъёма.

Подсистема управления выполнена на основе пульта ПУШПМ, аппарата АКХЗ.М и средств отбора информации о технологических параметрах и состоянии оборудования ШПУ.

На базе АКХЗ.М реализовано одноканальное исполнение подсистемы управления и двухканальное исполнение подсистемы контроля движения и защиты, при котором два идентичных одновременно работающих канала выполняют алгоритм функционирования подсистемы и проверяются на идентичность работы с выдачей информации о результатах проверки обслуживающему персоналу.

Пульт ПУШПМ выполнен на основе промышленной мебели и состоит из двухтумбового стола с двумя монтажными секциями и регулируемого поворотного кресла. На столе установлены два манипулятора (джойстика), ряд кнопок управления оборудованием и переключателей цепей управления оборудованием. В тумбах стола размещены два персональных компьютера с источниками бесперебойного питания и клавиатурой, а в монтажных секциях — два монитора, один из которых предназначен для отображения технологической информации (рис. 5), непрерывно выдаваемой подсистемой управления, а другой — для отображения информации о безопасности, выдаваемой подсистемой контроля движения и защиты.

Система ЗКДР.М имеет поставляемую по специальным заказам модификацию, предусматривающую применение выделенного сервера.

Структурная схема комплекса технических средств системы ЗКДР.М представлена на рис. 6.

Система ЗКДР.М для качественного автоматизированного управления шахтными подъёмными установками ШПУ и обеспечения необходимого уровня их производственной безопасности осуществляет следующие операции и функции в ходе цикла подъёма:

-

непрерывное управление электроприводом подъёмной машины и регулятором рабочего тормоза, а также дискретное управление оборудованием ШПУ;

-

отбор, ввод, обработка и представление информации о параметрах и режимах работы, выявление и индикация недопустимых отклонений от установленных значений основных параметров безопасности, обеспечение оперативной защиты ШПУ от превышения скорости, переподъёма, пробуксовки шкива, выхода за допустимые пределы давления в системе предохранительного тормоза, а также от недопустимых режимов силовых цепей электропривода и цепей управления;

-

ввод от соответствующих датчиков, обработка и представление информации о других параметрах ШПУ, выявление и индикация недопустимых или опасных отклонений от установленных значений параметров и обеспечение либо оперативной защиты ШПУ, либо блокировки очередного цикла подъёма до устранения выявленных отклонений;

-

регистрация, архивирование, хранение и воспроизведение исторической производственной информации о работе ШПУ;

-

выдача путевых команд управления и защиты.

-

Техническое обеспечение системы ЗКДР.М представляет собой следующий набор средств:

-

средства отбора информации подсистемы контроля движения и защиты (датчики угловых перемещений барабана или канатоведущего и отклоняющего шкивов подъёмной машины, датчики положения сосудов в точках начала замедления и переподъёма, датчики давления рабочей среды в системах предохранительного и рабочего тормозов, датчики тока в главной цепи и в обмотках возбуждения электродвигателей);

-

средства отбора информации подсистемы управления (датчики скорости вращения барабана, или канатоведущего шкива, или вала редуктора подъёмной машины, датчики напряжения и тока в главных цепях и цепях управления, датчики давления и температуры);

-

аппарат АКХЗ.М, который представляет собой аппарат АКХЗ со встроенным контроллером управления, образующим третий канал аппарата, и коммутатор для построения сети, которая объединяет контроллеры АКХЗ.М и пульт ПУШПМ;

-

пульт ПУШПМ;

-

АРМ механика подъёма на базе IBM PC совместимого компьютера и коммутатор для организации сети с ПУШПМ.

Контроллеры каналов АКХЗ.М по составу технических средств практически идентичны. В отличие от системы ЗКДР в контроллерах каналов АКХЗ.М применены вместо CPU-686 процессорные платы CPU-686E (тоже фирмы Fastwel). Контроллеры каналов АКХЗ.М, компьютеры ПУШПМ и АРМ механика подъёма объединены сетью Ethernet. Обмен информацией между подсистемами ЗКДР.М производится по протоколу IPX.

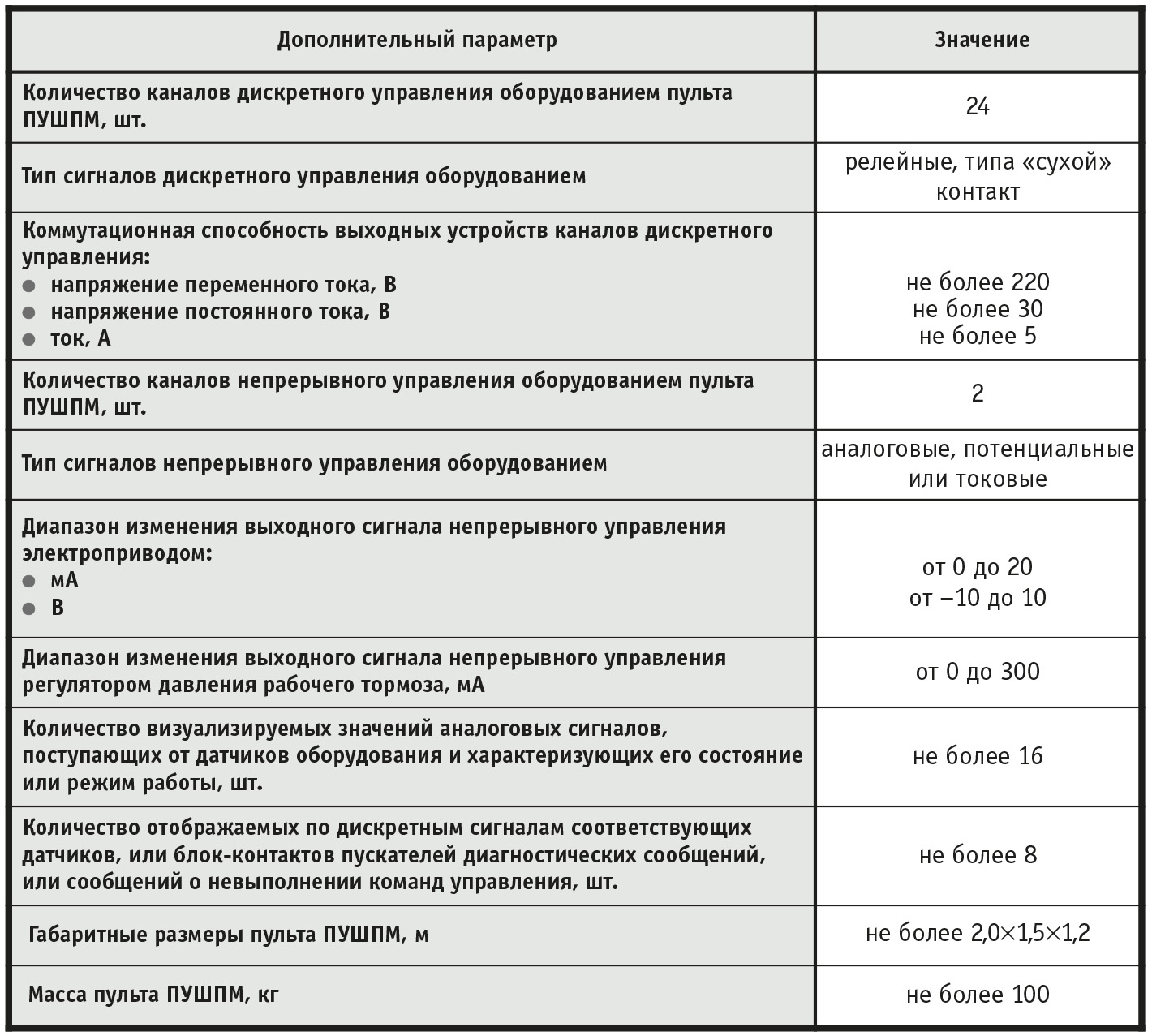

Система ЗКДР.М характеризуется дополнительными параметрами назначения, которые представлены в табл. 6.

Система ЗКДР.М в сентябре и октябре 2004 года успешно прошла предварительные испытания и проверку функционирования на руднике, а в настоящее время готовится к проведению приёмочных испытаний.

Заключение

Внедрение системы ЗКДР или её модификаций обеспечивает повышение производственной безопасности и эффективности работы ШПУ по сравнению с другими решающими аналогичные задачи системами, например комплексами так называемых регистраторов режимов и параметров. Этот эффект достигается за счёт более высокого уровня качества контроля параметров, более высокой оперативности защиты от недопустимых ситуаций, а также решения вопросов информационного обеспечения, управления и общего мониторинга на базе возможностей самых современных технических и программных средств.

Описанная система универсальна по отношению к представительному ряду ШПУ, обладает достаточной гибкостью и открытой архитектурой технических средств. Всё это не только обеспечивает широкое применение системы за счёт адаптации к различным условиям, но и позволяет наращивать и совершенствовать её, что открывает перспективы дальнейшего и долгосрочного применения системы ЗКДР на шахтах и рудниках в условиях меняющихся требований правил безопасности.

В настоящее время ведутся работы по внедрению системы типа ЗКДР.М ещё на одном руднике ОАО «Апатит». ●

Авторы — сотрудники ООО НТФ «Автоматуглерудпром», ОАО «Гипроруда»

Телефоны: (+7921) 160-9076, (+38097) 987-0324, (812) 375-9907

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!