Актуальность задачи

Задача оптимизации технологических процессов всегда была актуальна для добывающей отрасли. Процесс разработки ресурсов очень сложен и требует постоянного контроля и анализа. Любая нештатная ситуация приводит к дорогостоящему перерыву в работе. Шахты и штольни находятся на существенном удалении от транспортных узлов, поэтому доставка необходимого оборудования и запасных частей значительно увеличивает издержки компании и срывает график выполнения запланированных показателей.

Кроме того, особенно остро стоит проблема обеспечения безопасности работы. Неправильная эксплуатация оборудования и несоблюдение предписанных правил в агрессивных условиях процесса добычи ведёт к увеличению износа и, как следствие, к росту количества аварийных случаев.

Широкие возможности информационно-управляющих систем позволяют повысить эффективность управления производством. Это достигается путём предоставления оперативному, обслуживающему и руководящему персоналу полной и своевременной информации о текущих параметрах работы оборудования, необходимой для анализа ситуации и принятия своевременных решений.

Назначение системы

В данной статье представлена система контроля движения шахтной подъёмной установки (СКД ШПУ), которая разработана сотрудниками ОАО «Бурятзолото» и ООО «Микро» (г. Улан-Удэ) и с апреля 2005 года находится в опытно-производственной эксплуатации на ШПУ рудников «Холбинский» и «Ирокинда» ОАО «Бурятзолото». СКД обеспечивает постоянный мониторинг ситуации для принятия решений по обеспечению безопасной работы ШПУ, регистрацию основных параметров работы подъёмных установок, архивирование данных, визуальный контроль на пульте машиниста и на пульте горного диспетчера, вывод данных на печать. На данном этапе СКД не влияет на функционирование систем управления и защиты подъёмной установки и при возникновении отклонений от нормального протекания процесса или собственной неисправности не запрещает её работу.

Необходимо отметить, что существенным толчком к разработке системы послужило требование п. 352 ПБ 03-553-03, предписывающее оснащение шахтных подъёмных установок устройствами регистрации основных параметров режимов работы.

Реализация системы

Технические средства, использованные при построении СКД ШПУ, представлены в табл. 1.

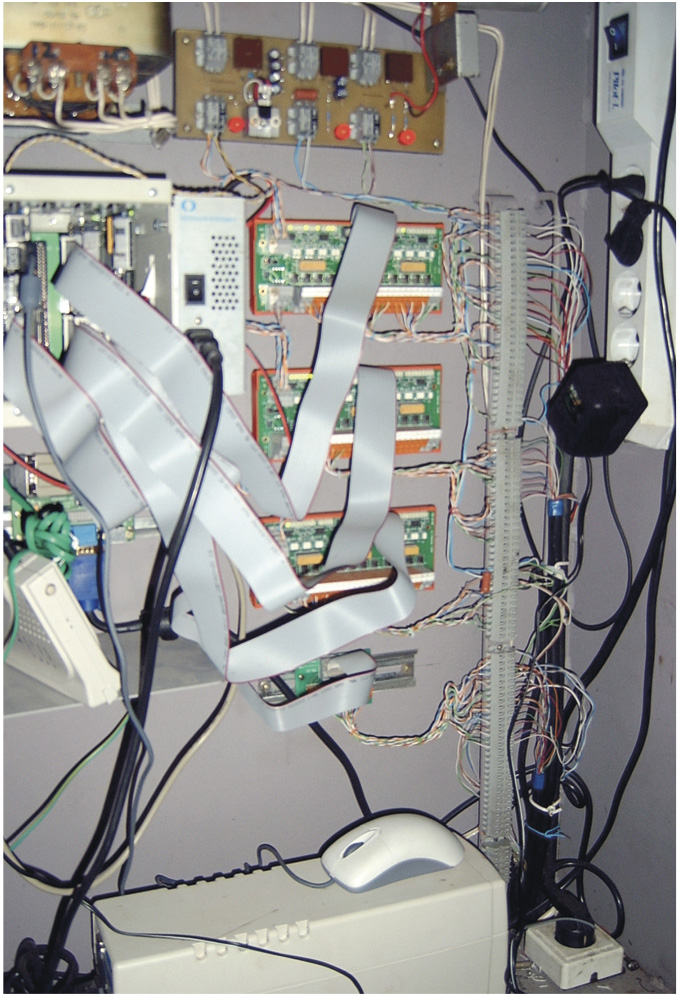

В кабинах машинистов подъёмных установок расположены шкафы (рис. 1), укомплектованные техническими средствами СКД ШПУ, основу которых составляют устройства промышленного назначения российской фирмы Fastwel.

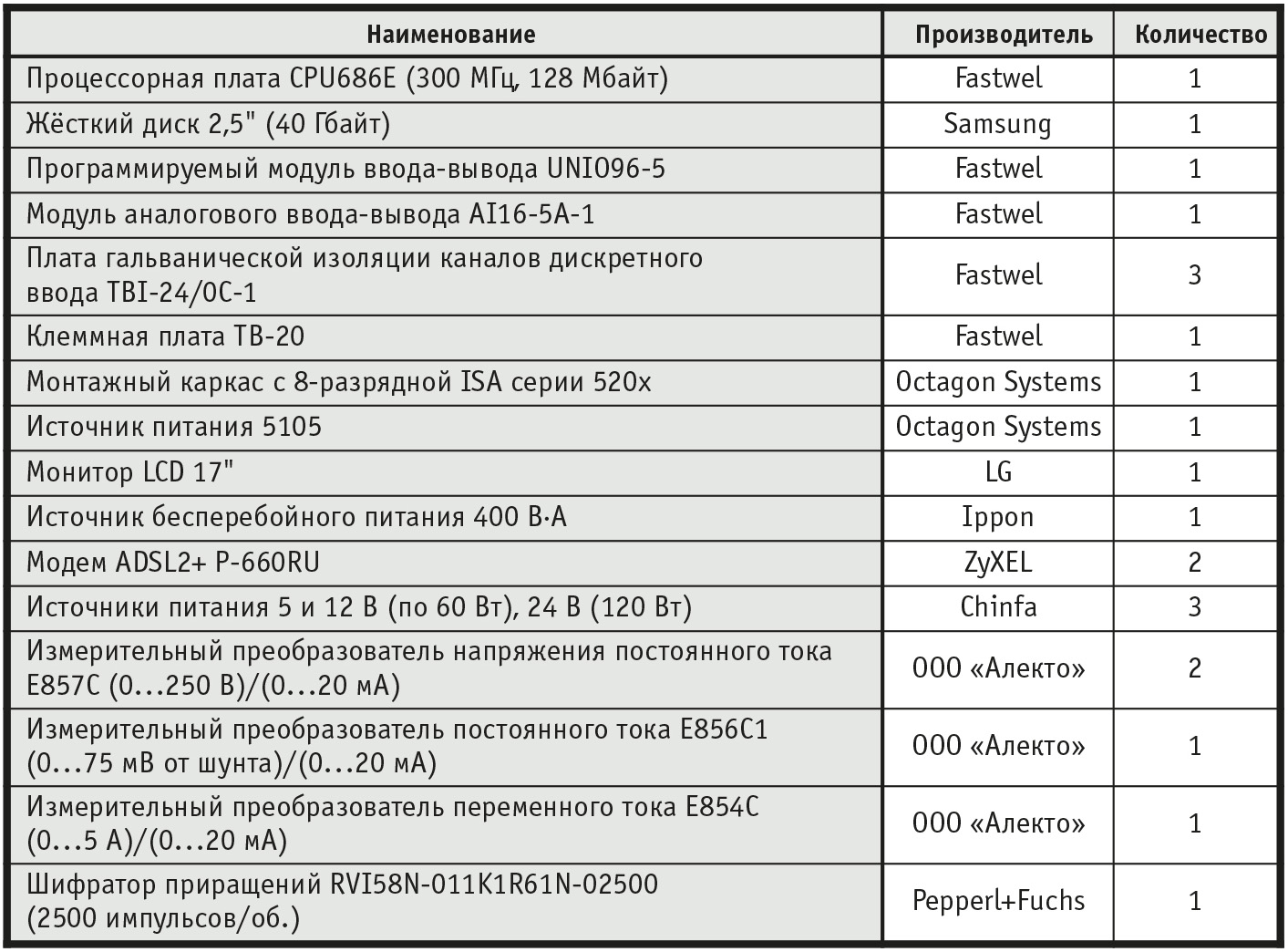

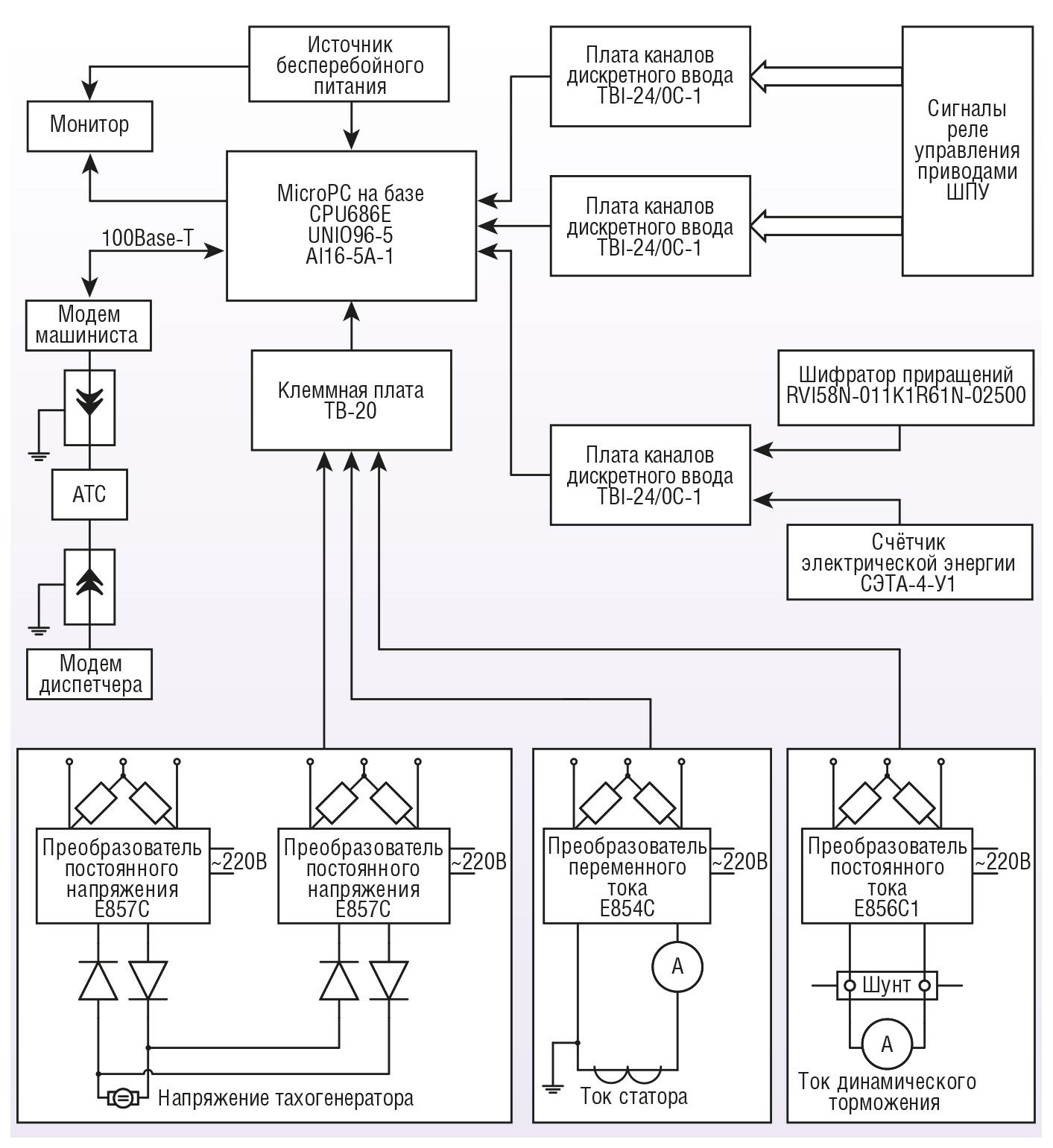

Компьютер рабочего места машиниста реализован на основе платформы MicroPC с использованием процессорного модуля CPU686E и модулей ввода-вывода фирмы Fastwel в каркасе с источником питания компании Octagon Systems. Терминальные платы TBI-24/0C (Fastwel) обеспечивают передачу входных дискретных сигналов типа «сухой» контакт с гальванической развязкой. Аналоговые сигналы нормируются при помощи преобразователей серии Е85хх, разработанных ООО «Алекто» (г. Омск). В качестве датчика путевых импульсов в системе применяется шифратор приращений RVI58N-011K1R61N-02500 фирмы Pepperl+ Fuchs, формирующий 2500 импульсов на один оборот вала и соединённый с валом шкива ШПУ посредством гибкой муфты (рис. 2).

Схема подключения оборудования приведена на рис. 3.

Программное обеспечение

Функционирование системы контроля движения ШПУ осуществляется на основе трёх программных модулей: «Конфигуратор СКД ШПУ», «АРМ машиниста ШПУ», «АРМ диспетчера шахты».

Модуль «Конфигуратор СКД ШПУ» реализован в среде программирования Borland C++ Builder 6 и позволяет осуществлять ввод и редактирование таблицы каналов системы, характеристик эталонных диаграмм по основным режимам работы ствола, таблицы установочных коэффициентов, необходимых для корректного сбора, отображения и архивирования информации.

Модуль «АРМ машиниста ШПУ» также разработан в среде программирования Borland C++ Builder и отвечает за получение, анализ, отображение и архивирование данных. Этот модуль работает под управлением операционной системы Microsoft Windows 98SE.

Модуль «АРМ диспетчера шахты» выполнен в той же среде программирования, позволяет осуществлять анализ архивов смен работы стволов шахты и работает под управлением операционной системы Microsoft Windows XP.

Связь между модулями «АРМ машиниста ШПУ» и «АРМ диспетчера шахты» осуществляется по протоколу TCP/IP при помощи соединения ADSL-модемов.

Возможности системы

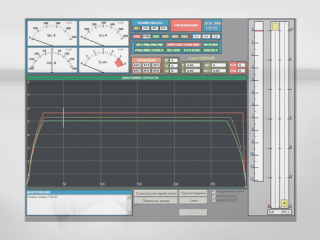

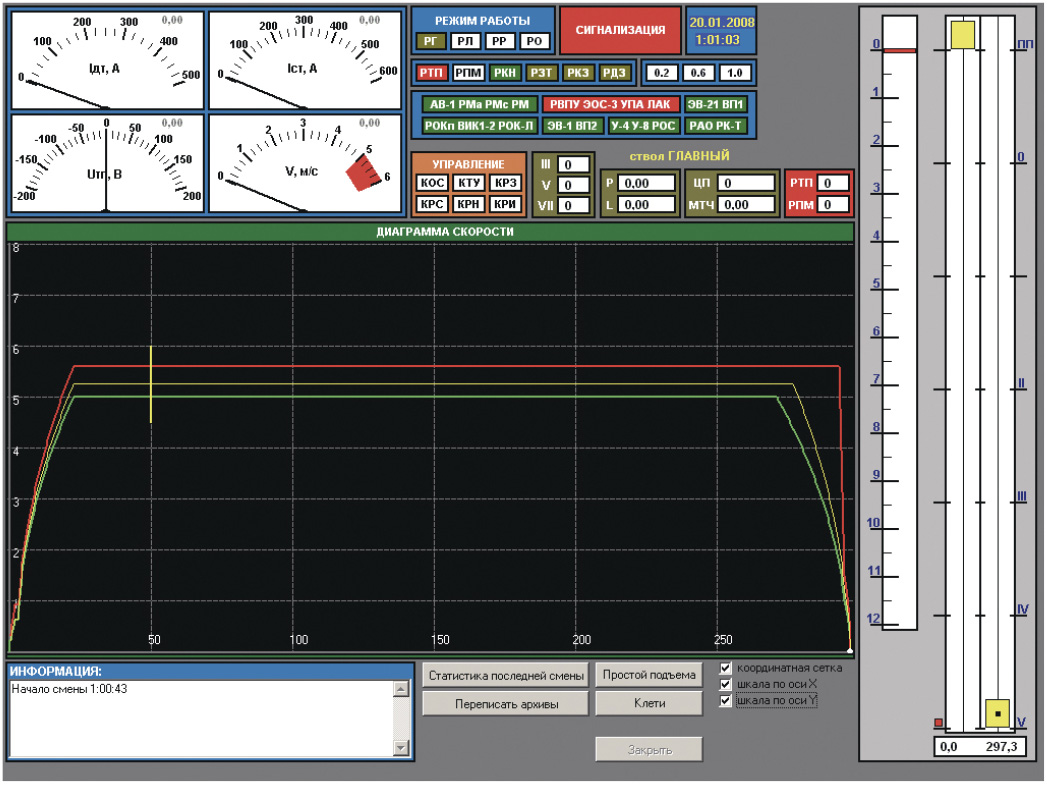

В главном окне модуля «АРМ машиниста ШПУ» (рис. 4) представлены наиболее значимые интерфейсные элементы для отображения оперативной информации о текущем состоянии оборудования подъёмной установки.

К такой информации относятся:

-

значения токов и напряжения цепей электродвигателя;

-

скорость подъёма клети (с помощью спидометра и диаграмм);

-

режим работы ШПУ;

-

состояние управляющих сигналов;

-

диагностика цепи предохранительного торможения;

-

положение клетей в сосудах ствола;

-

текущий горизонт выдачи груза.

Кроме этого, также представлен блок статистических данных:

-

количество поднятого груза;

-

пройденный путь и расход электроэнергии;

-

количество циклов подъёма и время работы в моточасах;

-

количество срабатываний схем защиты установки.

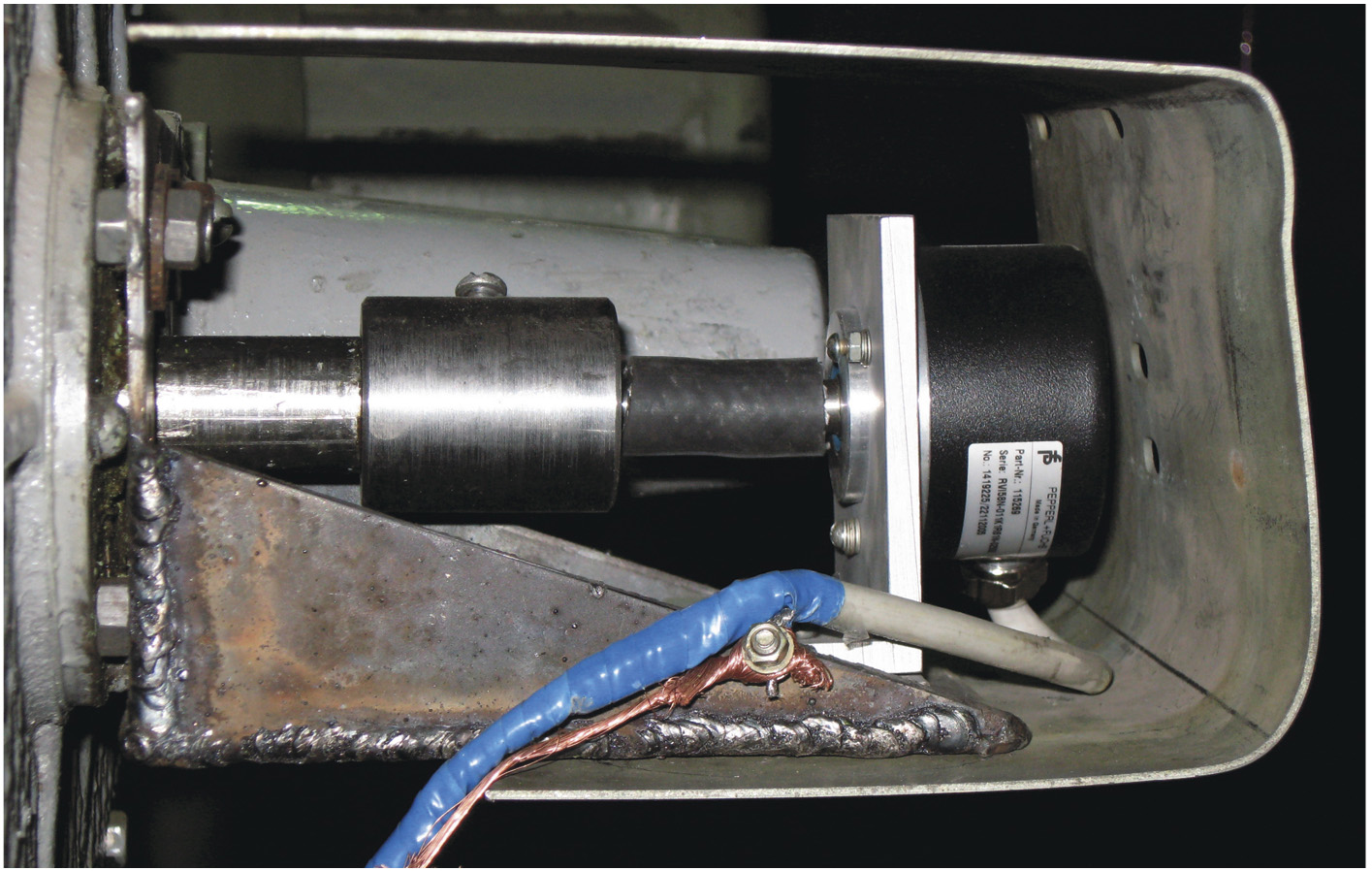

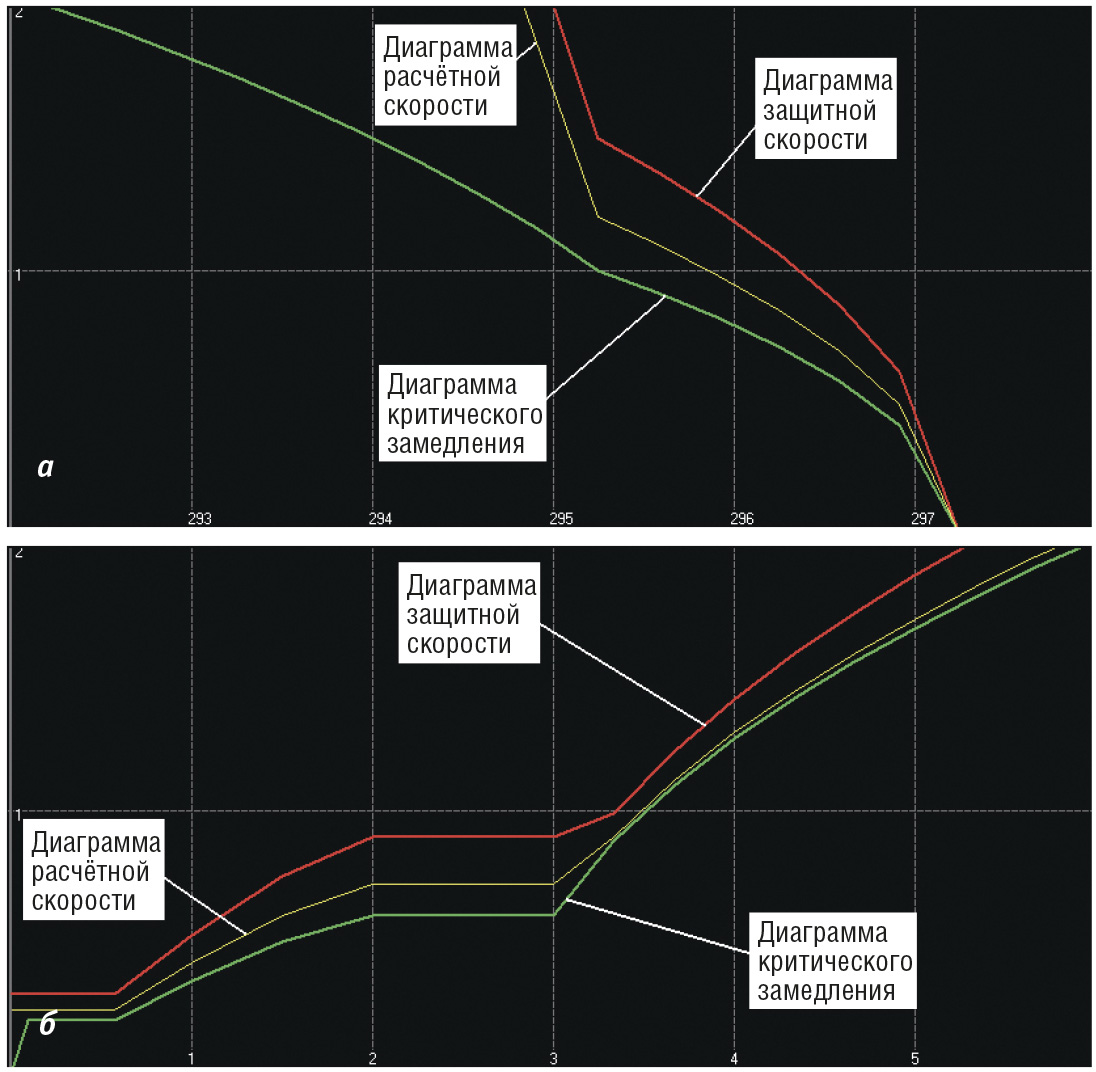

Для обеспечения оптимальных условий работы всех механизмов подъёмной установки необходимо поддерживать скорость подъёма клети в определённом интервале как на этапе разгона (рис. 5 а), так и на этапе торможения (рис. 5 б).

Диаграмму критического замедления составляют значения, определяющие минимальную скорость движения клети, при которой эксплуатация установки ещё может считаться эффективной. Диаграмма расчётной скорости (расчётная диаграмма) состоит из элементов, формирующих кривую, соответствующую оптимальному скоростному режиму функционирования ШПУ. Диаграмма защитной скорости (защитная диаграмма) представляет собой такой набор значений скорости движения клети, достижение и превышение которых является недопустимым. Диаграммы критического замедления, расчётных и защитных скоростей подъёма клети считаются эталонными. Нормальным скоростным режимом функционирования установки считается интервал значений между элементами диаграмм защитной скорости и критического замедления.

Эталонные диаграммы индивидуальны для каждого из четырёх режимов работы установки: «Груз», «Люди», «Ревизия», «Оборудование». Например, при движении клети в режимах «Люди» и «Оборудование» участки разгона и торможения на диаграммах имеют более пологий вид, чем тот, который устанавливается при выдаче груза. В первую очередь, это связано с обеспечением безопасности работы как самой ШПУ, так и груза или людей, находящихся в клети.

Подъём груза в шахте осуществляется, как правило, несколькими подъёмными установками одновременно. Каждая из этих установок имеет свои специфические особенности работы. Это связано с различной высотой самих стволов, мощностью двигателей, диаметром барабанов, толщиной канатов и т.д. Поэтому эталонные диаграммы скоростей подъёма будут отличаться для каждой установки.

Кроме того, практика добывающих компаний при эксплуатации подъёмных установок показывает, что на динамику подъёма существенно влияет и вес поднимаемого груза. Вес горной породы, например, в среднем на 30–50% меньше веса самой руды. Учитывая данное обстоятельство, необходимо производить постоянную корректировку эталонных диаграмм, опираясь на тип поднимаемого груза.

Уставки, определяющие допустимые отклонения значений диаграмм защитной скорости и критического замедления от расчётной, задаются в специальном окне конфигуратора системы.

Во время работы подъёмной установки необходимо контролировать большое количество параметров. Для облегчения этой задачи проектировщики ШПУ объединили наиболее важные, с точки зрения безопасности, блоки в цепь предохранительного торможения. В случае когда хотя бы один из блоков обнаруживает отклонение от нормального режима работы (превышение скорости, переподъём клети, разрыв каната и т.д.), цепь разрывается, машинисту подаётся сигнал об аварии. Если в это время клеть находилась в движении, автоматически включается режим предохранительного торможения.

Тем не менее, обнаружить блок, разорвавший цепь, иногда не просто.

Необходимо определённое время, а это приводит к дорогостоящей паузе в работе.

Для уменьшения времени, требуемого для восстановления нормального режима работы установки, система СКД ШПУ осуществляет постоянный контроль цепи предохранительного торможения с отображением информации на экране монитора. Релейная схема цепи разделена на семь частей. При возникновении нештатной ситуации соответствующий индикатор в главном окне модуля «АРМ машиниста ШПУ» загорается красным цветом.

В том случае, если предохранительный тормоз активизируется во время движения клети, частота опроса и архивирования состояния каналов со-ставит 10 раз в секунду. Автоматическое восстановление прежней частоты опроса произойдёт после остановки клетей в стволе подъёма. Таким образом осуществляется формирование диаграмм предохранительного торможения.

Для мониторинга общего состояния системы предусмотрен индикатор со словом «Сигнализация» на цветном поле. В случае если все компоненты системы контроля движения работают нормально, то он горит зелёным цветом. Если необходимо предупредить машиниста о наступлении неблагоприятного, но не критического события – жёлтым. Если же наступило аварийное событие или возникло некоторое множество недопустимых состояний системы, то цвет индикатора меняется на ярко-красный.

Событие, переводящее систему оповещения в сигнальный режим (жёлтый цвет), — попадание текущей скорости подъёма клети в интервал значений между элементами диаграмм расчётной и защитной скоростей.

События или действия, переводящие систему оповещения в аварийный режим (красный цвет):

-

достижение или превышение текущей скоростью значений защитной диаграммы (на участках разгона и торможения);

-

неопределённое состояние входных сигналов (когда логический сигнал оказывается в одном из двух состояний: «ВКЛ» = «ВЫКЛ» = 0 или «ВКЛ» = «ВЫКЛ» = 1);

-

открытие предохранительных дверей во время движения клетей в стволе;

-

срабатывание предохранительного тормоза.

Модуль «АРМ диспетчера шахты» позволяет производить анализ работы подъёмных установок шахты. Исходными данными являются файлы архивов смен. Каждый архив содержит информацию о 12 часах работы установки, в состав этой информации входят:

-

дата;

-

номер смены (дневная или ночная);

-

имена машиниста и механика смены;

-

название ствола;

-

количество выданных вагонов (с делением по горизонтам);

-

количество предохранительных торможений;

-

время работы установки в моточасах;

-

пройденный путь за смену;

-

расход электроэнергии за смену;

-

общее количество циклов подъёма.

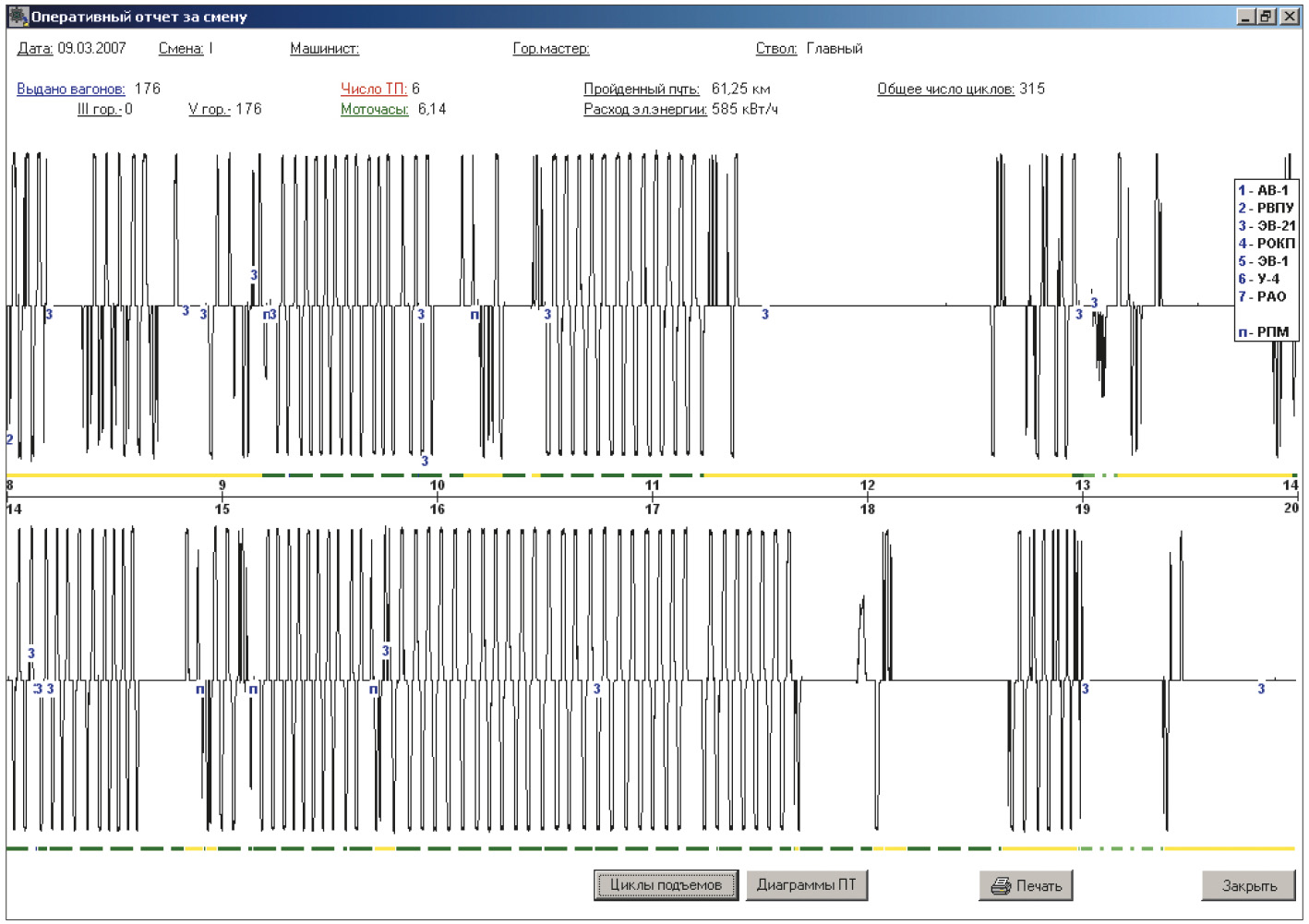

Пример формы итогового отчёта о работе за смену приведён на рис. 6.

Главной целью разработки формы итогового отчёта послужило желание оперативного и руководящего персонала шахты получить наиболее полную информацию о работе ШПУ «на одном листе». Такой способ представления информации оказался очень удобным для восприятия и анализа. Статистика работы установки отображается на экране как график функции напряжения тахогенератора UТГ(t) за период смены. Режимы работы представлены в виде линий определённых типов и цветов. Кроме этого, на графике также отображаются причины включения режима предохранительного торможения и время перестановок канатного барабана, если таковые имели место.

Разработанная система предоставляет возможность механикам подъёмов изучить каждый цикл работы установки за смену. Циклом работы ШПУ считается период нахождения клетей в движении. Статистическая информация о циклах подъёма отображается в специальном диалоговом окне и включает в себя:

-

направление (спуск или подъём);

-

время начала цикла;

-

длительность цикла;

-

продолжительность паузы (период времени между текущим и следующим циклами);

-

режим работы;

-

признак выдачи вагона;

-

расход электроэнергии;

-

пройденный путь за цикл.

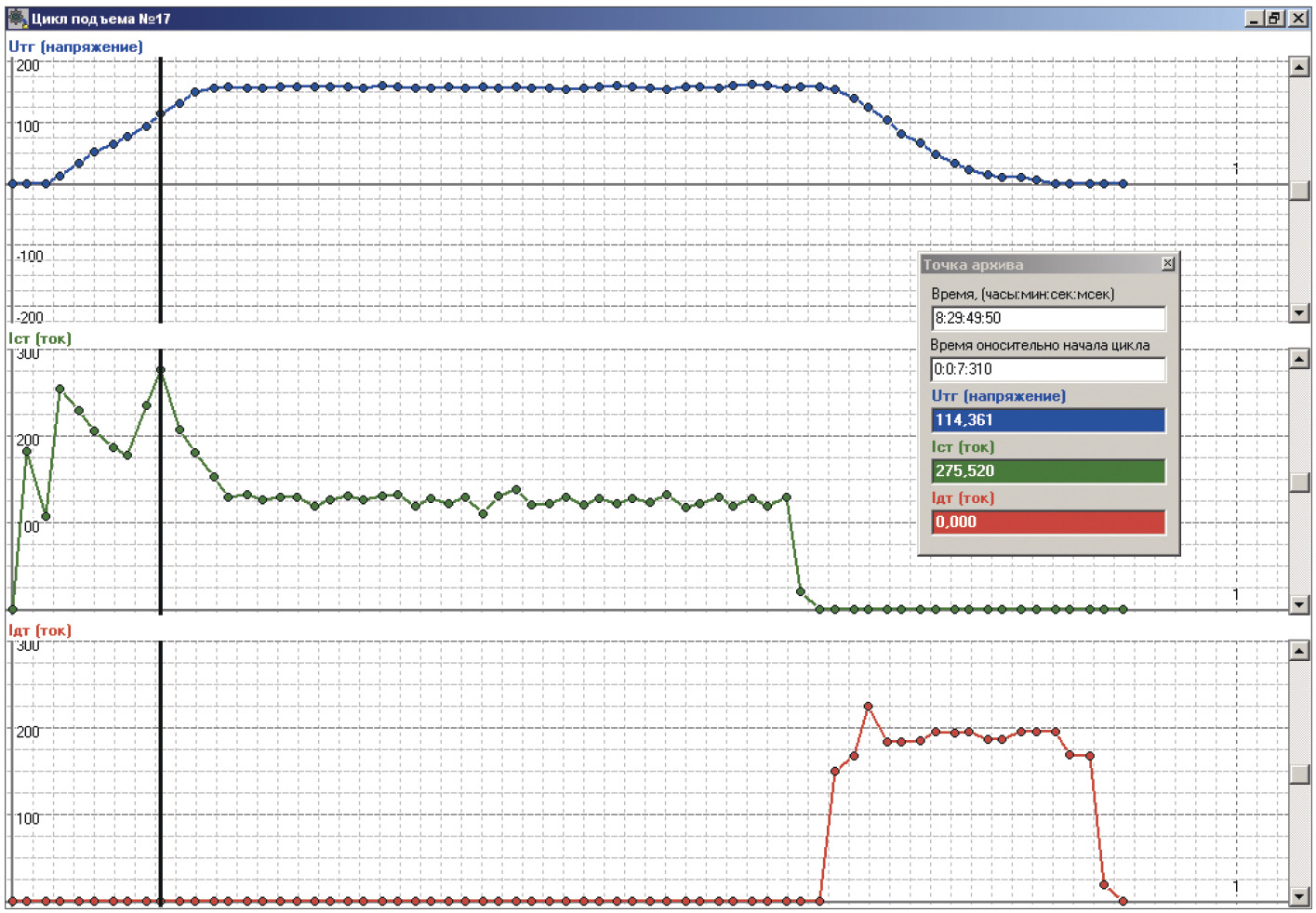

Программное обеспечение СКД позволяет осуществлять одновременный просмотр графиков нескольких регистрируемых сигналов цикла. Это достигается с помощью синхронизации диаграмм сигналов по времени (рис. 7).

Фактором старта формирования диаграммы предохранительного торможения служит момент начала торможения. Формирование диаграммы заканчивается при остановке клети в стволе.

Статистическая информация о диаграмме предохранительного торможения содержит:

-

направление движения клети в стволе;

-

время начала торможения;

-

длительность торможения;

-

режим работы во время торможения;

-

причина (согласно индикаторам цепи предохранительного торможения);

-

скорость клети в момент начала торможения (VТП);

-

тормозной путь (LТП);

-

замедление при торможении (аТП).

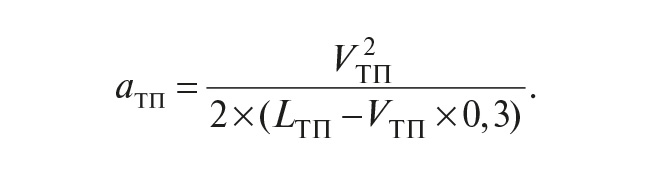

Величина замедления рассчитывается по следующей формуле:

Анализ циклов работы и диаграмм предохранительного торможения позволяет осуществить контроль динамики работы управляющих цепей подъёмных установок. В случае нештатных или аварийных ситуаций информация о цикле подъёма помогает оперативно восстановить картину происшествия и выявить обстоятельства, ставшие его причиной. Это позволяет не допустить возникновения подобных обстоятельств в будущем.

Разработанная система СКД ШПУ позволяет продлить период безаварийной работы подъёмной установки и увеличить ресурс её оборудования. Двигатель не подвергается перегрузкам, увеличивается срок службы тормозных колодок канатного барабана. Плавный разгон и торможение исключают случаи деформации каната. Оптимизируется расход электрической энергии. Учёт количества поднимаемого груза автоматизирует процесс получения статистики работы установки, облегчает и ускоряет процедуру принятия управленческих решений. Все эти факторы приводят к снижению затрат на обслуживание ШПУ, уменьшению количества внеплановых простоев и, как следствие, к увеличению объёмов выдаваемого груза и снижению стоимости его добычи.

Внедрение и эксплуатация

В ходе опытно-производственной эксплуатации системы возникли и были решены следующие проблемы:

-

надёжности и безотказности системы (введены процедуры программного дублирования архивных данных, усовершенствованы схемы питания плат и контроллеров системы);

-

высокого уровня помех и наводок со стороны высокоточных шин в пульте машиниста (преобразователи установлены вне пульта, использованы экранирующие металлические рукава).

В качестве носителя операционной системы и архивов смен на компьютере машиниста первоначально использовалась карта памяти CompactFlash ёмкостью 128 Мбайт. Однако практика показала возможность применения в существующих условиях эксплуатации накопителя на жёстком диске. Выбор был сделан в пользу 2,5" устройства ёмкостью 40 Гбайт. Это позволило повысить скорость выполнения операций чтения/записи и очень существенно увеличить объём хранимых дан-ных. Использование жёсткого диска такой ёмкости обеспечивает глубину архивирования информации о работе подъёмной установки в несколько лет, что является важным достоинством системы.

Также практика показала, что имеют место длительные отключения электроэнергии, связанные, как правило, с погодными явлениями. Это негативно сказывалось на процедуре архивирования данных смен в моменты разряда источника бесперебойного питания. Добавление нового дискретного сигнала +24 В решило данную проблему: при отсутствии напряжения переменного тока прекращается и функционирование источников вторичного электропитания, в случае обнаружения выключения соответствующего такой ситуации сигнала +24 В система автоматически прекращает формирование данных и переходит в спящий режим, при включении комплекс продолжает свою работу в нормальном режиме.

Заключение

Представленная система СКД ШПУ не только обеспечивает требуемый уровень производственной безопасности согласно п. 352 ПБ 03-553-03 и создаёт условия для повышения эффективности управления оборудованием на основе регистрации, архивирования и визуального контроля основных параметров работы ШПУ, но и благодаря универсальности комплекса используемых аппаратно-программных средств позволяет проводить совершенствование и адаптацию себя для решения более широкого круга задач.

Следующим этапом развития системы предусматривается обеспечение работы ШПУ в полуавтоматическом режиме управления выдачей груза с целью увеличения производительности и повышения экономичности установки. Выполнение цикла движения подъёмной машины предполагается осуществить в соответствии с оптимальной расчётной диаграммой скорости. Кроме этого, планируется организовать выполнение системой функций ограничителя скорости с определёнными защитными диаграммами для различных режимов работы подъёмной установки. ●

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!