Введение

Отгрузка руды на обогатительные фабрики горнодобывающих предприятий осуществляется с различных рудников. Горная руда с рудников транспортируется либо непосредственно в дробильный цех обогатительной фабрики, либо на рудничные склады для временного хранения. С рудничных складов руда периодически отгружается на обогатительную фабрику.

В основе действующей системы контроля качества руды (СККР, или далее просто система) лежит метод геолого-маркшейдерского подсчёта. На основании данных геологоразведочных работ с использованием маркшейдерской информации об объёмах и направлениях добычи рассчитываются содержания металлов в рудах, которые планируется добыть. Составляются графики добычи, в которых рассчитаны плановые содержания металлов. Условно принято, что качество добытой руды соответствует качеству руды, отгруженной на обогатительную фабрику.

Единственным источником информации о фактическом качестве отгруженной руды, полученной не путём расчёта, а по результатам опробования, являются данные входного контроля по смеси всех поступивших на фабрику руд. Результаты анализа поступают на рудники через 1–2 суток.

Сопоставление рассчитанных данных о качестве отгруженной руды с данными входного контроля обогатительной фабрики показывает практически полное отсутствие корреляции между ними. При этом фактическая информация о качестве руды раздельно по рудникам и направлениям отгрузки отсутствует.

Действующая система контроля качества руды не отвечает современным требованиям ни с точки зрения оперативности, ни с точки зрения достоверности получаемых результатов. С целью преодоления этой ситуации в 2008 году специалистами предприятия ООО «ТЕХНОРОС» (г. Красноярск) на рудниках и обогатительной фабрике заполярного филиала ОАО ГМК «Норильский никель» (г. Норильск) реализована СККР, интегрируемая в действующие схемы транспортировки и контроля качества руд.

Назначение и функции системы

Основным назначением СККР является контроль качества руды по комплексу заданных основных и вспомогательных параметров, получение и сбор первичной информации в объёме, необходимом для решения поставленных задач, её обработка и хранение. Задача системы — значительно увеличить оперативность и достоверность получаемой информации о качестве руд, а также обеспечить персоналу возможность получения этой информации в удобной для него форме.

Система должна отслеживать следующие основные контролируемые параметры:

-

массовая доля никеля в руде;

-

массовая доля меди в руде;

-

масса (вес) руды;

-

масса никеля;

-

масса меди.

Система обеспечивает:

-

получение в режиме реального времени и протоколирование информации о качестве товарной руды;

-

получение и сохранение данных системы весового контроля об объёмах отгруженной товарной руды;

-

анализ получаемого фактического материала и формирование отчётных документов для принятия на их основе управленческих решений по обеспечению выполнения плановых показателей качества руды;

-

получение в режиме реального времени информации о качестве руды, отгружаемой через контролируемое сечение (контрольные точки);

-

обработку получаемой информации и формирование отчёта по всем контролируемым параметрам за установленные временные интервалы (10 минут, час, смена, сутки, месяц).

Система в режиме реального времени отображает состояние выполнения плановых показателей раздельно по каждому руднику и контуру в целом. Многоступенчатость и сложность системы отгрузки, большое количество основных и вспомогательных контролируемых параметров обуславливает наличие специального программного и математического обеспечения, а также удобного интерфейса, обеспечивающих сбор, обобщение и анализ информации.

Структура системы

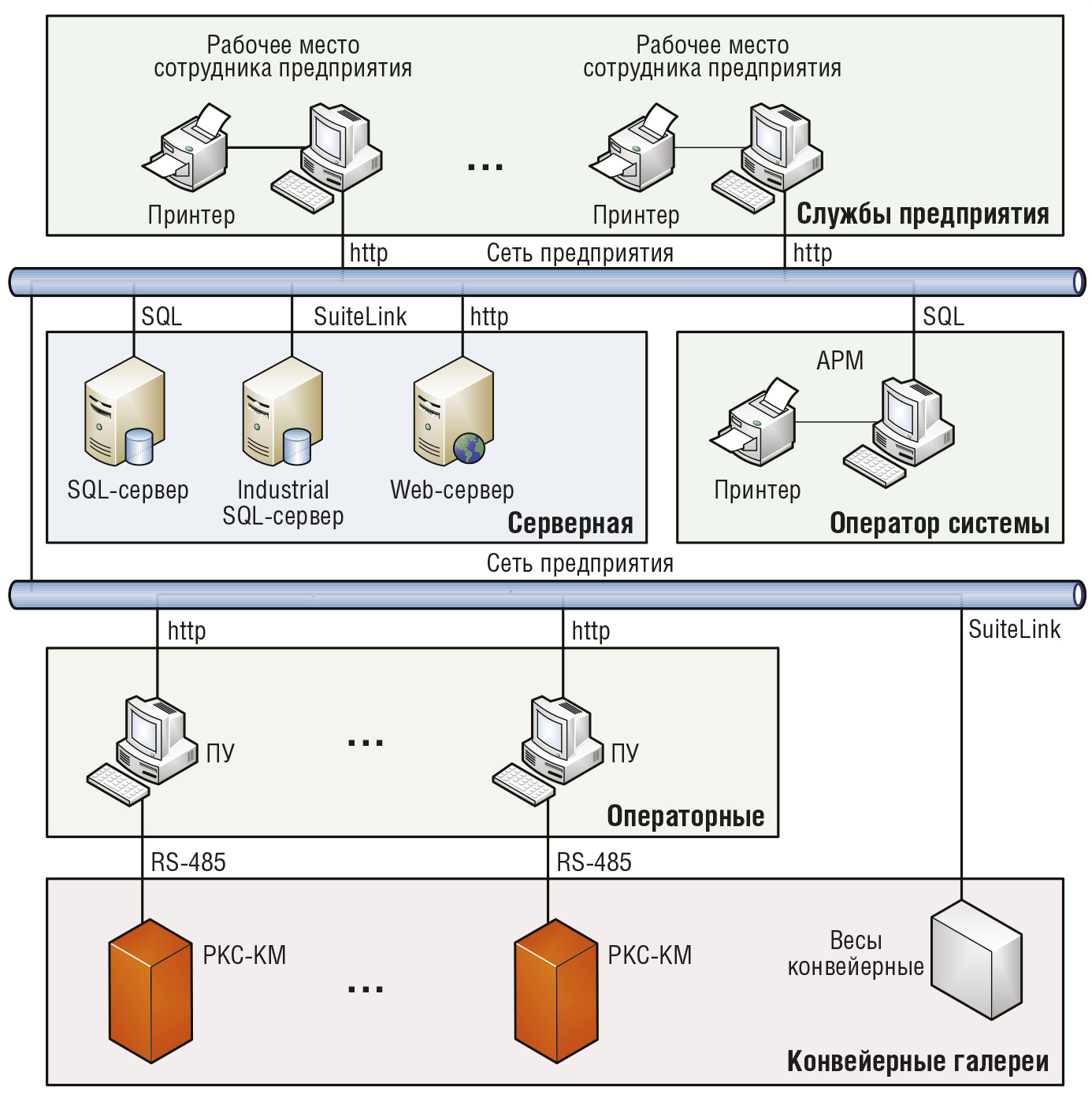

СККР представляет собой единый аппаратно-программный комплекс, структурная схема которого показана на рис. 1.

Нижний уровень СККР включает в себя совокупность датчиков непосредственного сбора информации с объекта и устройств её первичной обработки —рудоконтролирующих станций РКС-КМ (далее — просто РКС, или станция) и пультов управления (ПУ). Назначение этого уровня заключается в выполнении следующих функций:

-

получение, предварительная обработка и хранение первичной информации;

-

передача информации на верхний уровень системы;

-

включение и выключение РКС;

-

настройка и градуировка РКС;

-

контроль состояния РКС;

-

диагностика состояния РКС;

-

защита от несанкционированного воздействия.

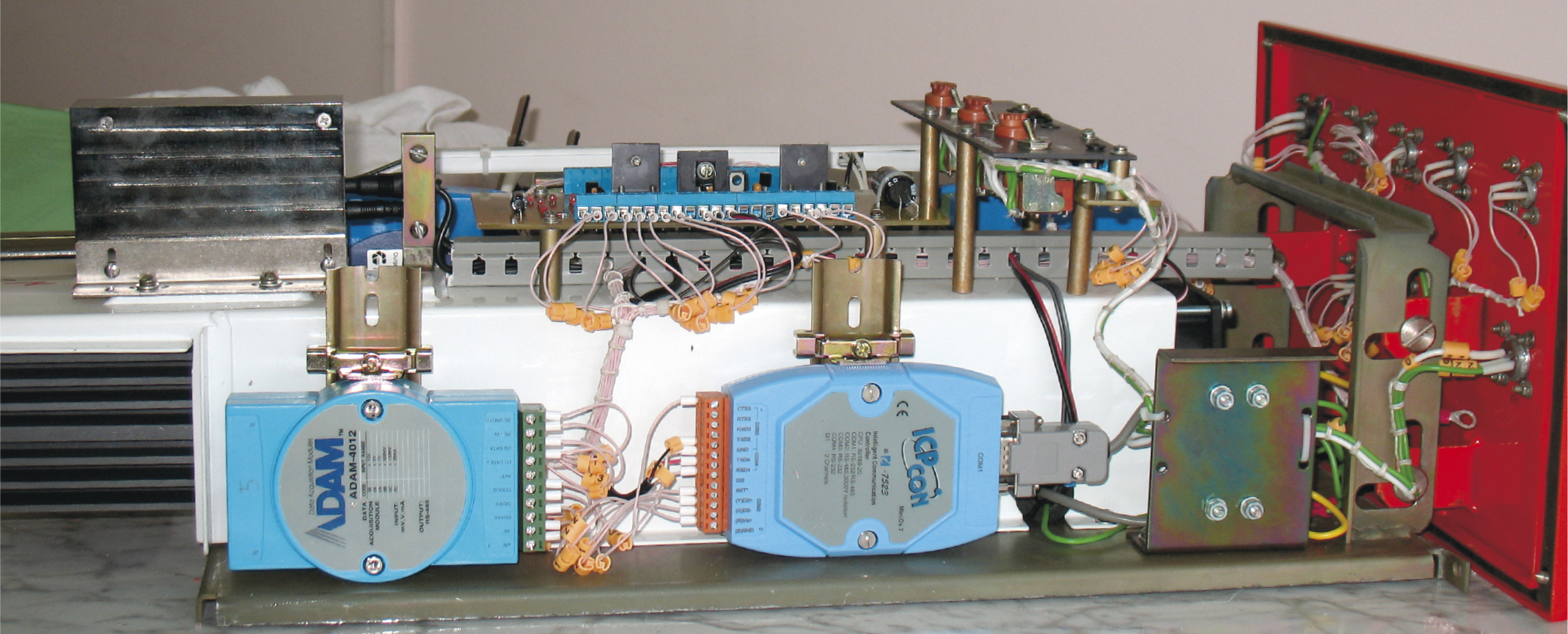

Станция РКС-КМ, разработанная ООО «ТЕХНОРОС», является основным элементом системы СККР. Внутренняя конструкция станции показана на рис. 2.

Принцип работы РКС основан на рентгенорадиометрическом методе определения элементного состава измеряемого продукта. РКС позволяет поддерживать автоматический режим работы, диагностику состояния аппаратуры и защитного ограждения, автоматически отключать рентгеновский аппарат при возникновении нештатной ситуации и при этом проводить накопление и статистическую обработку информации, а также расчёт среднего содержания контролируемых элементов в объёме проходящей по конвейеру продукции.

РКС устанавливаются непосредственно над ленточными конвейерами (рис. 3), осуществляют первоначальный сбор и передачу информации о количественном и качественном составе руды, проходящей по конвейеру. В состав РКС входят:

-

рентгеновский аппарат Flash Electronics, который облучает мягким рентгеновским спектром технологический продукт (руду), движущийся по конвейерной ленте;

-

X-Ray-спектрометр Amptec, который регистрирует флуоресцентное излучение химических элементов, содержащихся в продукте, и преобразует его в цифровой спектр;

-

блоки питания Mean Well MDR-5 и MDR-12, обеспечивающие питание станции;

-

блок коммутации и управления, осуществляющий коммутацию цепей питания;

-

блок индикации, обеспечивающий визуальное отображение подачи напряжения питания на основные устройства РКС и состояния рентгеновского аппарата;

-

адресуемый конвертор ICP DAS I-7523, выполняющий преобразование RS-485 в RS-232, одновременно обеспечивая автоматический контроль передачи данных по интерфейсу RS-485 и гальваническую изоляцию 3 кВ по порту RS-485;

-

датчик уровня загрузки транспортёрной ленты (ультразвуковой датчик Siemens Sonar-BERO), отслеживающий в автоматическом режиме динамику изменения загрузки конвейерной ленты;

-

модуль аналогового ввода Advantech ADAM-4012, выполняющий преобразование аналогового сигнала в цифровой;

-

индуктивные сенсоры Turck, контролирующие рабочее положение блока РКС и защитных экранов.

Конструкция РКС выполнена со степенью защиты от влаги и пыли IP54.

Рудоконтролирующие станции подключены к ПУ по интерфейсу RS-485. ПУ РКС предназначены для:

-

управления РКС;

-

приёма и обработки данных РКС;

-

временного хранения данных с целью повышения надёжности системы;

-

передачи данных на сервер системы для централизованной обработки.

Пульт управления РКС выполнен на базе промышленного компьютера, укомплектованного адаптером на два порта RS-422/RS-485 с гальваничес-кой изоляцией. Гальваническая изоляция интерфейса RS-485 обеспечивает защиту промышленного компьютера от случайного воздействия внеш-них источников питания при аварийных ситуациях. ПУ укомплектован источником бесперебойного питания Back-UPS (компания APC) мощностью 650 В·А.

ПУ обеспечивает подачу управляющих команд в РКС для настройки, проверки и работы, приём информации от измерительных устройств и датчиков по интерфейсу RS-485. Программное обеспечение ПУ разработано ООО «ТЕХНОРОС» с использованием приложения Microsoft .NET и функционирует под управлением операционной системы Microsoft Windows XP Professional. В качестве среды хранения данных выступает сервер MySQL. Программное обеспечение ПУ позволяет проводить измерение, визуализацию и расчёт аналитических параметров, поступающих с РКС, ввод и сохранение в базе данных информации, получаемой с контролируемого объекта, и генерацию отчётов работы станции за требуемый период времени. Связь ПУ с сервером системы осуществляется по локальной сети предприятия.

Верхний уровень СККР состоит из севера, автоматизированного рабочего места (АРМ), рабочих мест служб предприятия и предназначен для реализации следующих функций:

-

контроль технического состояния системы;

-

получение информации с нижнего уровня системы;

-

ввод внешней дополнительной информации;

-

расчёт данных;

-

протоколирование событий;

-

ведение архивов данных;

-

формирование и выдача рабочей и отчётной документации;

-

защита от несанкционированного воздействия.

В качестве сервера СККР используется IBM System x3850 с резервированным блоком питания. Сервер обеспечивает централизованное накопление принятых данных от пультов управления станций, а также доступ к хранимым данным со стороны АРМ оператора СККР и других внешних потребителей. В качестве операционной системы на сервере используется Microsoft Windows Server 2003, в качестве сервера ввода/вывода — Wonder-ware Historian v9.0 на платформе MS SQL Server 2005.

АРМ оператора СККР представляет собой персональный компьютер на базе процессора Intel Pentium D и служит для

-

приёма и обработки дополнительной внешней информации (данных системы весового контроля, плановых заданий);

-

окончательной обработки всей информации системы;

-

проведения анализа данных и формирования отчётных документов.

В качестве операционной системы АРМ оператора используется Microsoft Windows XP Professional; средства анализа, визуализации процесса и формирования отчётных форм — программное обеспечение, разработанное ООО «ТЕХНОРОС» на базе комплекса InTouch v9.5.

Для передачи данных от ПУ станций в сторону сервера и между сервером, АРМ оператора СККР, внешними источниками данных и внешними потребителями используются существующие локальные сети предприятия.

В качестве протокола передачи данных на этом этапе выступает протокол TCP/IP.

Описание работы системы

Взаимодействие обслуживающего персонала с системой происходит при помощи пультов управления РКС, АРМ оператора системы СККР и рабочих мест служб предприятия с соответствующим программным обеспечением.

Ход контроля качества руды отображается на мониторах пультов управления РКС и АРМ оператора системы СККР в виде таблиц, а также в виде сообщений и графиков.

Оператор ПУ РКС управляет работой оборудования в соответствии с технологической необходимостью (включение/выключение станции, установка месячных плановых показателей). Станции предназначены для работы в непрерывном режиме. Их включение/выключение носит разовый характер, связанный с выполнением регламентных и ремонтных работ станций и/или конвейеров в районе установки станций. РКС проводит анализ руды, проходящей по конвейеру, а на ПУ РКС происходит вычисление процентного содержания никеля и меди. На экране пульта управления РКС в режиме реального времени отображается информация о текущем состоянии работы станции, количественном и качественном составе руды, находящейся на соответствующем конвейере, процентные соотношения выполнения месячного задания подразделения. Эта информация используется для оперативных оценок выполнения плановых показателей. В составе программного обеспечения на ПУ РКС реализовано средство диагностики работоспособности РКС и средство начальной настройки станций для локализации возможных неисправностей оборудования. При нарушении работы станции на монитор ПУ РКС выводится текстовая информация с подачей звукового сигнала. Вся информация, полученная со станции и введённая оператором, сохраняется в базе данных на сервере СККР. Также предусмотрено резервное сохранение базы данных на ПУ РКС для восстановления центральной базы в случае необходимости.

АРМ оператора системы получает входные данные от сервера системы и с помощью прикладного программного обеспечения осуществляет обработку информации, подготовку данных для анализа контролируемых параметров и диагностики оборудования, формирование отчётных документов. Наряду с этим АРМ обеспечивает возможность ручного ввода внешней по отношению к системе информации (скорректированной при необходимости информации о весовом контроле, плановых весовых и качественных показателях для предприятий).

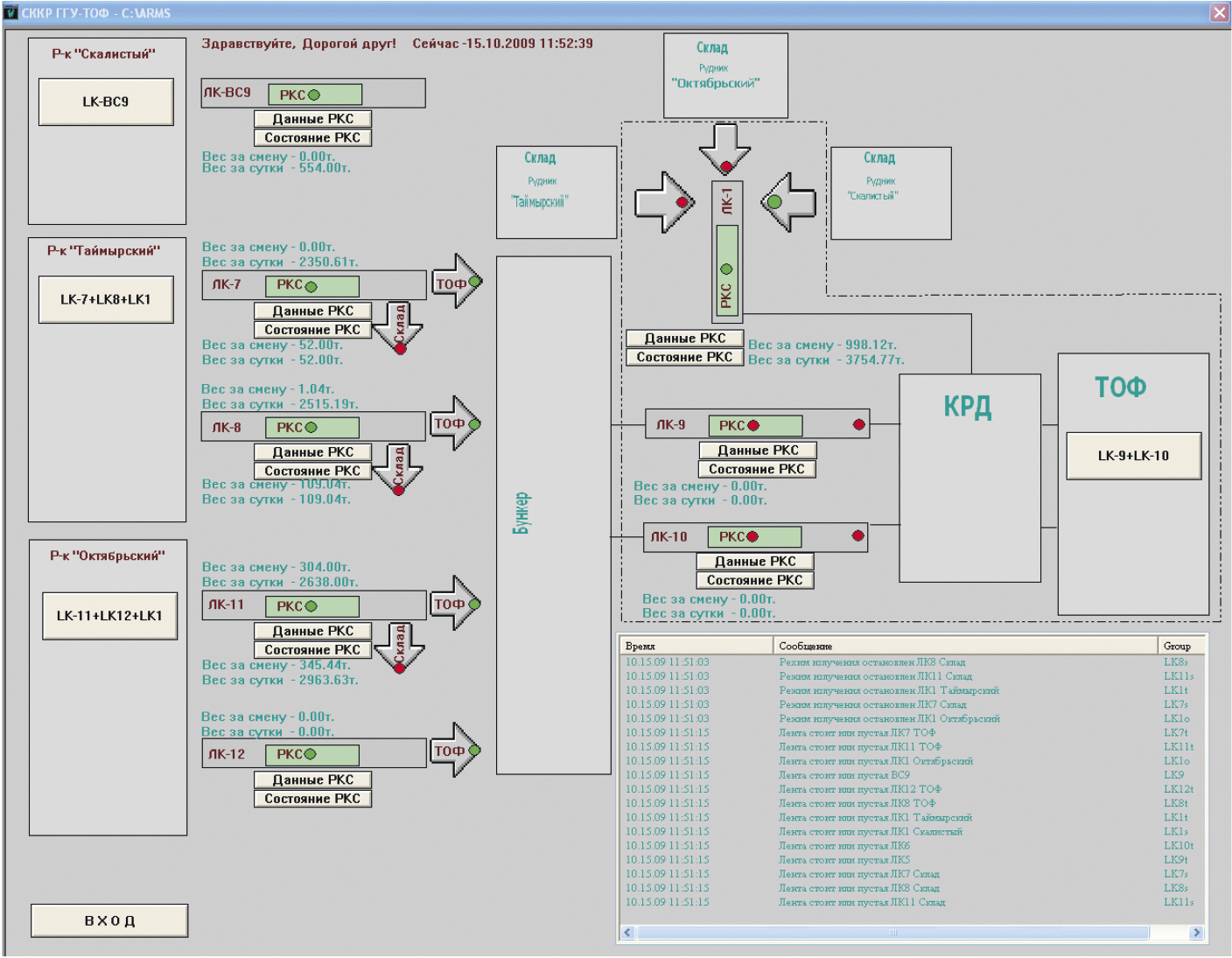

Для визуализации технологического процесса на АРМ оператора системы спроектированы мнемосхемы, на которых отображены текущие состояния работоспособности оборудования, информационные таблицы, тренды и ячейки ввода служебной информации. В рамках программы разработаны следующие мнемосхемы и формы:

-

«Центральная» для отображения общего состояния работы системы;

-

«Подробная (один конвейер)» для детального отображения информации по отдельному направлению;

-

форма ввода весовой информации;

-

форма отчёта о работе выбранного направления за определенный период времени с указанной глубиной детализации;

-

внешние отчётные формы в формате таблиц и графиков программы Microsoft Office Excel 2003.

На мнемосхеме «Центральная» (рис. 4) отображены составные части СККР, задействованные в процессе получения данных, и их текущее состояние:

-

ленточные конвейеры согласно принятым на предприятии технологическим обозначениям с отображением состояния работы (транспортировка руды, остановка конвейера, пустая лента);

-

РКС с отображением текущих сообщений о работоспособности станций (включена, выключена, информация о сбоях, состояние системы защиты);

-

направление транспортировки, в которое переключён конвейер;

-

показания РКС, процентное содержание никеля и меди (отображаются в состоянии транспортировки);

-

показания весов, установленных непосредственно на конвейере.

Отображение информации по выбранному направлению за определённый период времени с указанной глубиной детализации и управление настройкой станций осуществляются на мнемосхеме «Подробная».

В системе предусмотрена возможность получения службами предприятия информации о количественном и качественном составе руды, находящейся на соответствующем конвейере, и о процентных соотношениях выполнения месячного задания подразделения от сервера системы по Web-интерфейсу (через удалённый доступ). Получение информации данной категорией пользователей не зависит от типа установленной операционной системы и Web-браузера.

Заключение

Разработанная ООО «ТЕХНОРОС» система контроля качества руды в заполярном филиале ОАО ГМК «Норильский никель» прошла промышленные испытания и передана в эксплуатацию. При создании данной системы была специально разработана РКС. Внедрение данной системы позволило обеспечить оперативной информацией о качестве руды горно-геологические службы предприятия для управления её добычей и технологические службы обогатительной фабрики для подготовки технологических процессов. ●

E-mail: ranarana@yandex.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!