Актуальность задачи

Одна из первоочередных задач комплекса мер по увеличению эффективности и безопасности горного производства – повышение эффективности и безопасности работы шахтной подъёмной установки (ШПУ). Когда исчерпаны организационные меры улучшения работы, основным путём повышения качества работы ШПУ является подъём технического уровня её оборудования и уровня автоматизации.В соответствии с этим для обеспечения дальнейшего роста эффективности работы и уровня производственной безопасности ШПУ необходимо создание и внедрение в практику современной системы автоматизации ШПУ. Такая система должна разрабатываться по принципам передовых технологий автоматизации, предусматривающих создание и применение информационно-управляющих систем нового поколения. Как правило, такие системы имеют сетевую структуру и построены путём системной интеграции высоконадёжных унифицированных микропроцессорных технических и программных средств, а также средств вычислительной техники (ПЭВМ, промышленные компьютеры, рабочие станции), используемых в качестве автоматизированных рабочих мест (АРМ) оперативно-диспетчерского, обслуживающего и руководящего персонала. Как показала практика, такие системы автоматизации эффективнее традиционных и соответствуют запросам времени, поэтому за сравнительно короткий срок они стали основным направлением прогресса в большинстве отраслей промышленности. Такого рода системы открывают широкие возможности использования современных информационных технологий в управлении оборудованием, технологическими процессами и целыми производствами, что позволяет достичь значительного увеличения эффективности и безопасности работы.

Предпосылками для повышения эффективности и уровня безопасности работы ШПУ при использовании таких систем являются:

- комплексный характер автоматизации;

- сокращение эксплуатационных расходов благодаря высокому качеству и надёжности серийно производимых микропроцессорных технических средств, используемых для их построения;

- возможность прогнозирования и оптимизации процесса;

- предоставление оперативному, обслуживающему и руководящему персоналу обширной, своевременной и достоверной информации о текущих и зарегистрированных в базе данных режимах работы ШПУ;

- возможность диагностирования состояния оборудования ШПУ и перехода благодаря этому к более экономичному обслуживанию по состоянию, а не по времени.

Состав системы ЗКДР

Система ЗКДР состоит из- средств отбора информации о перемещении барабана или канатоведущего и отклоняющего шкивов подъёмной машины (двух или четырёх энкодеров приращения), а также, если это оговорено в заказе, других датчиков контроля параметров безопасности работы ШПУ;

- аппарата контроля хода и защиты (АКХЗ), представляющего собой два контроллерных канала контроля хода и защиты со взаимным контролем идентичности их работы;

- пульта управления шахтной подъёмной машиной (ПУШПМ) с установленными на нём двумя манипуляторами и двумя компьютерами;

- контроллера пульта управления (КПУ);

- АРМ механика подъёма (если это оговорено в заказе) на базе ПЭВМ, конфигурация которой включает системный блок, клавиатуру, монитор, сетевые модули, источник бесперебойного питания, принтер, устройство записи на компакт-диски (DVD-RW).

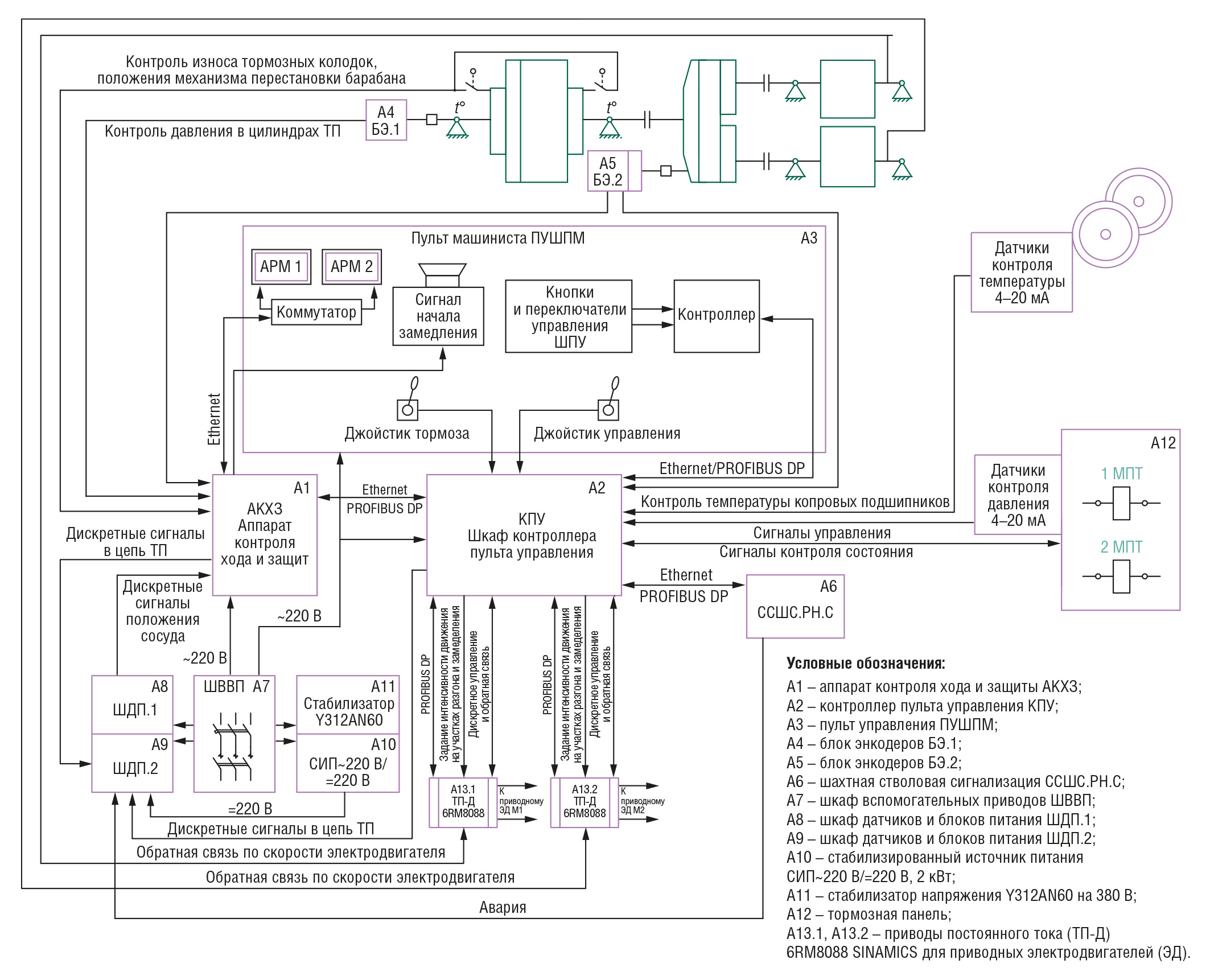

Полная структурная схема шахтной подъёмной машины совместно с системами управления связи и электропривода представлена на рис. 1.

Система ЗКДР состоит из следующих функциональных подсистем:

- контроля движения и защиты;

- автоматизированного управления;

- регистрации и визуализации информации.

Работа подсистемы автоматизированного управления обеспечивается пультом управления ПУШПМ и контроллером пульта управления КПУ (рис. 3), а также средствами отбора информации о параметрах и состоянии оборудования.

Функционирование подсистемы регистрации и визуализации информации обеспечивается двумя рабочими станциями пульта управления ПУШПМ.

Для применения на многоканатных ШПУ четыре поворотных шифратора приращения (энкодера) с цельными и с полыми валами сгруппированы в группы по два (в группе энкодеры разного типа) и установлены в блоки энкодеров БЭ.2, один из которых соединяется с канатоведущим, а другой с отклоняющим шкивом ШПУ.

Для применения на барабанных ШПУ два энкодера с цельными валами установлены по одному в блоки энкодеров БЭ.1, каждый из которых соединяется с барабаном ШПМ.

Реализация системы ЗКДР

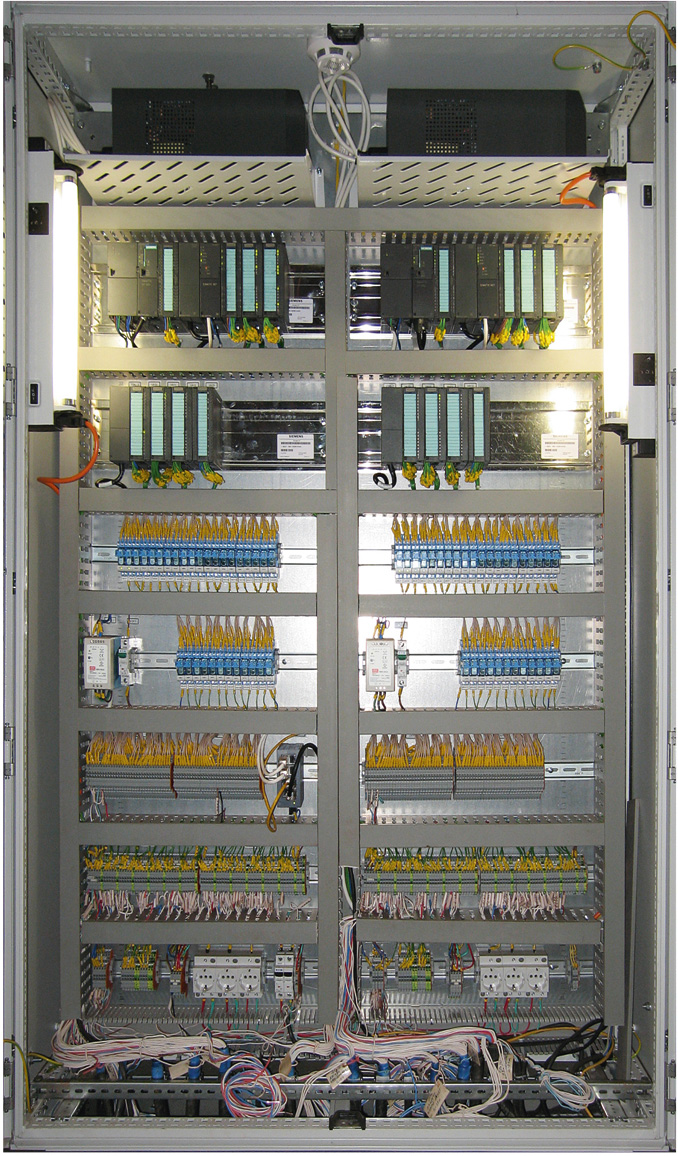

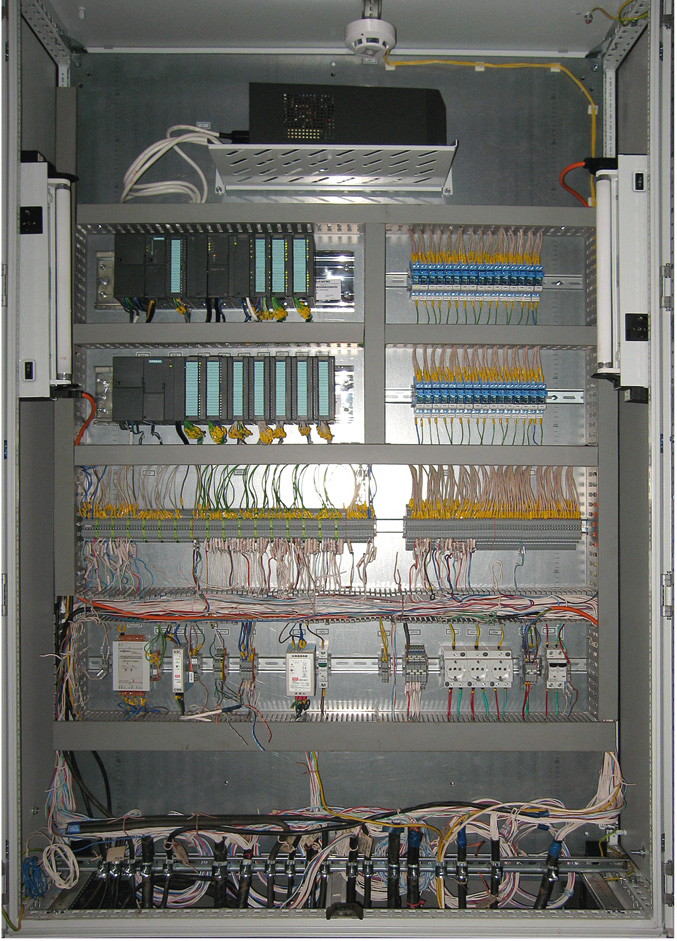

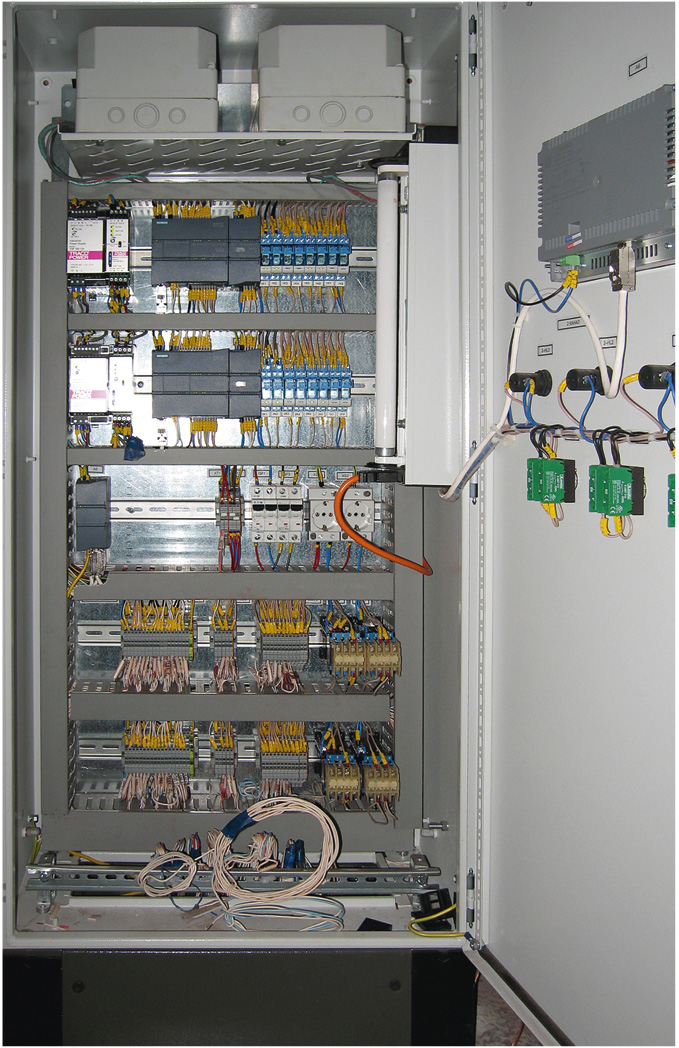

Аппарат контроля хода и защиты АКХЗ имеет двухканальное исполнение, при котором два идентичных одновременно работающих контроллерных канала выполняют алгоритм функционирования подсистемы и проверяются на идентичность работы с выдачей информации о результатах проверки обслуживающему персоналу. В основе каждого канала находится сетевой контроллер, имеющий число каналов ввода, достаточное для подключения датчиков контроля параметров безопасности, как поставляемых в составе системы, так и относящихся к ШПУ. Благодаря этому подсистема контроля хода и защиты позволяет дублировать отдельные или все датчики контроля параметров безопасности путём подключения двух датчиков определённого вида на входы разных каналов аппарата АКХЗ.Подсистема построена таким образом, что её выходные сигналы защиты, вызывающие срабатывание предохранительного тормоза, формируются тогда, когда хотя бы в одном из каналов аппарата контроля хода и защиты зафиксировано событие недопустимого отклонения от установленных значений параметров безопасности, контролируемых двумя каналами одновременно.

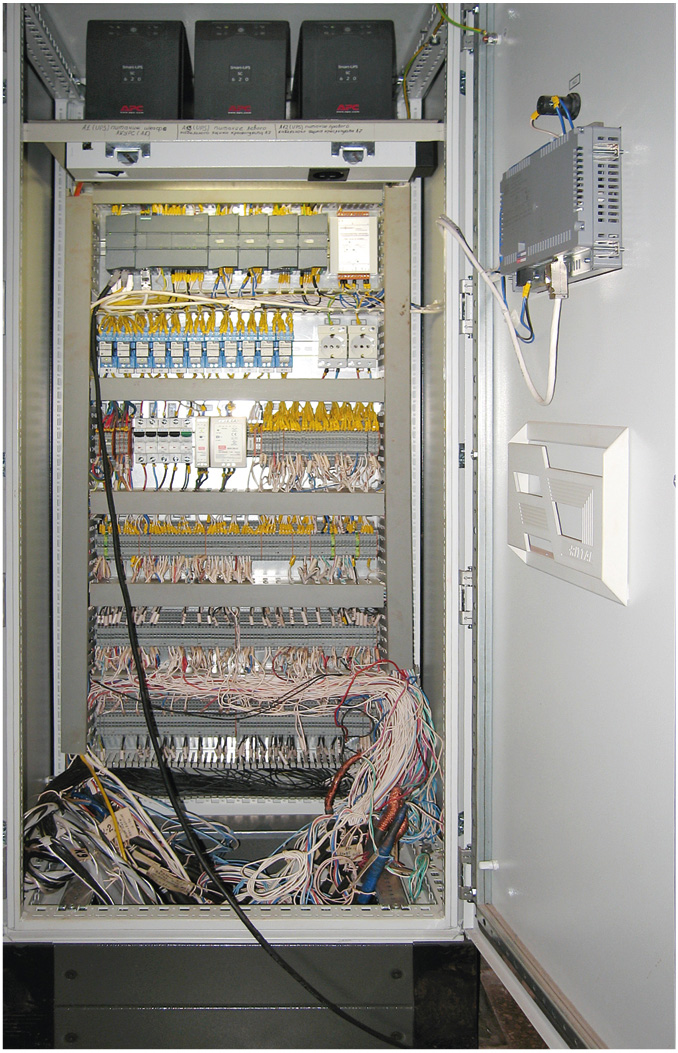

Для полного дублирования к модулям ввода-вывода сетевых контроллеров каждого из двух резервированных одновременно работающих каналов подключаются дублированные средства отбора информации о параметрах безопасности ШПУ, а дублированные каналы питаются от отдельных источников бесперебойного питания.

Подсистема допускает также возможность общего сетевого питания технических средств обоих каналов аппарата контроля хода и защиты от одного источника бесперебойного питания.

Таким образом, возможность дублирования технических средств отбора информации о параметрах безопасности и технических средств обработки этой информации подсистемой контроля хода и защиты, а также взаимный контроль правильности функционирования последних являются одной из ключевых особенностей системы.

Другой важной особенностью является гибкость системы в отношении представительного ряда ШПУ. Она обеспечивается использованием возможностей программируемых сетевых контроллеров, позволяющих решать проблему настройки системы путём ввода в память контроллеров специфических индивидуальных параметров ШПУ и учёта их в выполняемой прикладной программе.

В связи с многообразием применяемых ШПУ по конструктивному исполнению, функциональному назначению и рабочим параметрам в память контроллеров подсистемы контроля хода и защиты обычно заносится следующий набор параметров, учёт которых позволяет свести многообразие ШПУ к одной модели контроля и управления:

- диаметр барабана или шкива;

- глубина подъёма;

- глубины горизонтов;

- координаты точек начала участков замедления на горизонтах;

- координаты точек начала участков дотяжки на горизонтах;

- координаты точек переподъёма;

- координаты точек выдачи путевых команд;

- заданная максимальная скорость движения;

- заданная скорость дотяжки;

- пороги срабатывания функций сравнения;

- временны́е зависимости и др.

На столешнице стола установлены два манипулятора (джойстика), ряд кнопок управления оборудованием, переключатели цепей управления оборудованием и две панельные рабочие станции. В монтажной секции стола установлены источники бесперебойного питания, клеммники и другие узлы и устройства, которые необходимы для выполнения функций управления ШПУ.

Во втором варианте пульт управления ПУШПМ построен на базе специального типового кресла-пульта, на подлокотниках-тумбах которого размещены два манипулятора (джойстика), ряд кнопок управления оборудованием и переключателей цепей управления оборудованием, а на специальных поворотных стойках установлены две рабочие станции в виде панельных компьютеров с мониторами (рис. 5).

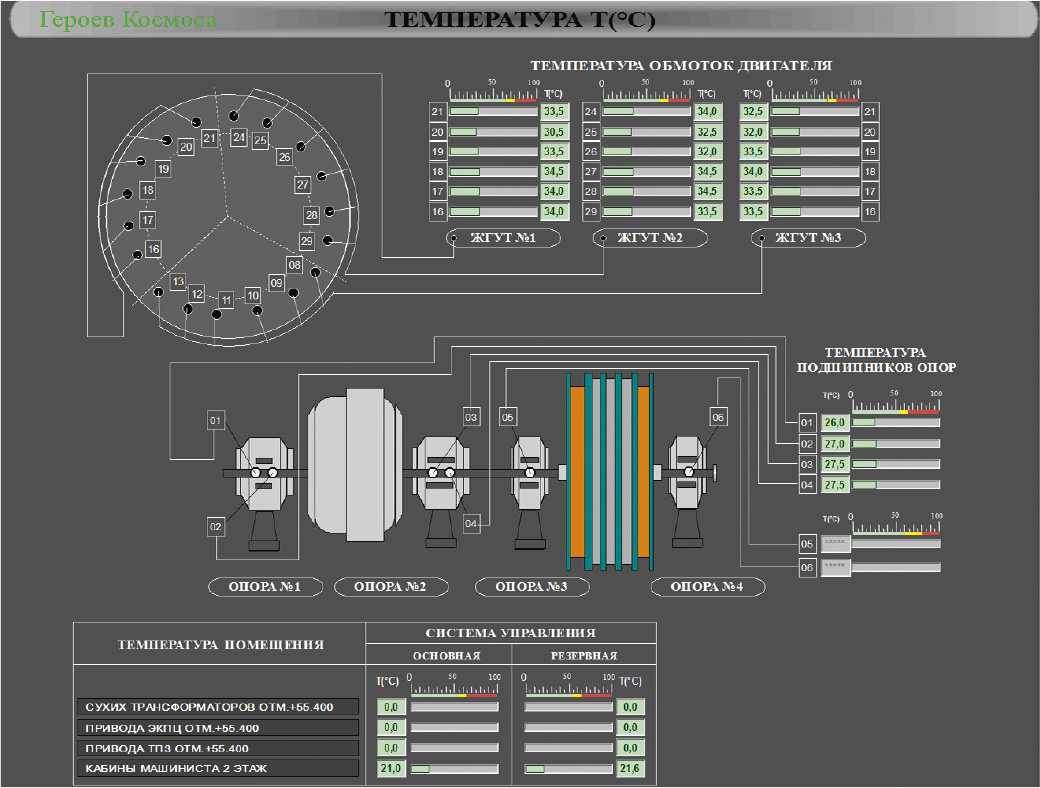

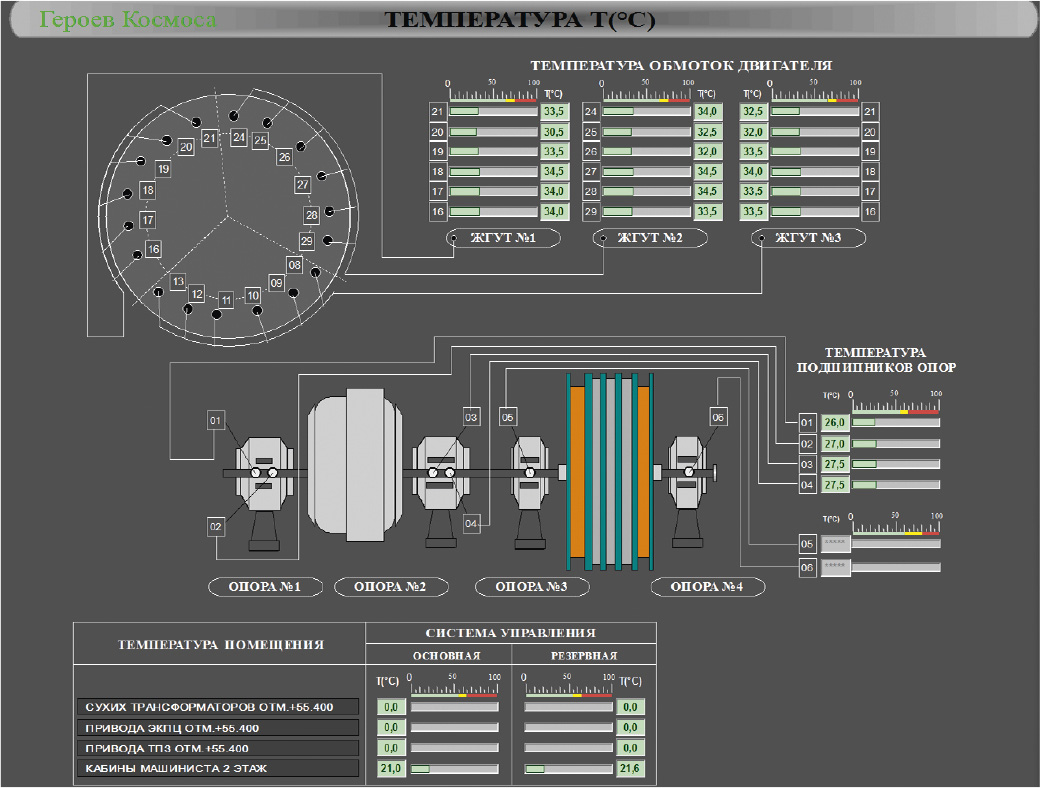

При этом один из компьютеров предназначен для отображения технологической информации, выдаваемой подсистемой управления, а другой – для визуализации информации о параметрах безопасности, выдаваемой подсистемой контроля движения и защиты. На персональных компьютерах пульта установлена стандартная SCADA-система, обеспечивающая операторский интерфейс и создание в компьютере базы данных. В системах ЗКДР применяются SCADA-системы GENESIS32 или GENESIS64 фирмы ICONICS. Тип SCADA-системы выбирается в соответствии с пожеланиями заказчика. Примеры видеокадров представлены на рис. 6 и 7.

Система имеет модификацию, предусматривающую применение выделенного сервера, поставляемого по запросу.

Контроллер пульта управления (КПУ) выполнен как конструктивно законченное изделие. Он представляет собой один контроллерный канал, образованный сетевым контроллером с необходимым набором модулей ввода-вывода, питаемых от сетевого источника бесперебойного питания. Входы контроллера КПУ соединяются с выходами манипуляторов и других органов управления пульта управления ПУШПМ, а также со средствами отбора технологической информации. Источниками такой информации могут быть преобразователи напряжения в главных цепях и цепях управления, преобразователи тока в главной цепи и цепях обмоток возбуждения или в роторе электродвигателя, датчики напряжения на выходе вводных и распределительных электрощитов, датчики давления воздуха и масла, датчики температуры масла и подшипников и другие, либо имеющиеся в составе ШПУ, либо, если это оговорено в заказе, поставляемые в составе системы.

Контроллеры каналов АКХЗ, контроллер пульта управления КПУ, компьютеры пульта управления ПУШПМ и АРМ машиниста подъёма с помощью двух многопортовых сетевых коммутаторов объединены в сеть Industrial Ethernet.

По сети значения параметров ШПУ, контролируемые каналами подсистемы контроля движения и защиты, передаются в подсистему регистрации и визуализации и демонстрируются на мониторе отображения параметров безопасности рабочей станции ПУШПМ. Значения параметров и состояния оборудования ШПУ, измеряемые и контролируемые подсистемой управления, передаются в подсистему регистрации и визуализации и отображаются на мониторе визуализации технологических параметров другой рабочей станции ПУШПМ.

Вся информация о значениях параметров, состоянии и режимах работы, относящаяся к каждому циклу подъёма, заносится в базу данных системы с привязкой ко времени.

Обработка и визуализация информации выполняется в соответствии с прикладными программами, которые функционируют в среде SCADA-системы и обеспечивают отображение текущих значений параметров и сообщений на мониторах рабочих станций ПУШПМ и АРМ механика в форме видеокадров общего и детализированного обзора, а также запись их в базу данных.

Историческая информация по запросу уполномоченного пользователя загружается системой из базы данных и визуализируется на мониторе.

Доступ к корректировке автоматически введённой и находящейся в базе данных информации невозможен. Ручной ввод условно постоянных сведений в базу данных и корректировка ранее введённых производится только по предъявлению пароля.

Функции, выполняемые системой ЗКДР

Система ЗКДР осуществляет комплекс функций, выполняемых каждой её подсистемой.Подсистема контроля движения и защиты осуществляет:

- размыкание цепи защиты при недопустимом отклонении от установленных значений параметров безопасности ШПУ;

- контроль пробуксовки канатоведущего шкива и проскальзывания канатов по канатоведущему шкиву на многоканатных ШПУ и выдачу соответствующих команд машинисту подъёмной машины или на срабатывание защиты;

- автоматический непрерывный контроль исправности (самоконтроль) элементов, узлов и блоков, выход из строя которых приводит к потере защитных функций системы;

- блокировку, не допускающую самовосстановления схемы (замыкание контакта исполнительного устройства в цепи защиты подъёмной машины) после исчезновения сигнала неисправности или устранения причины его срабатывания;

- выдачу в заданных точках пути сигналов (путевых команд), необходимых для безопасного управления и защиты ШПУ;

- контроль цепи предохранительного тормоза (ТП) подъёмной установки и определение причин срабатывания предохранительного тормоза и неисправностей в цепи ТП при «зарядке» машины;

- световую индикацию с запоминанием, сигнализирующую раздельно о срабатывании реле защиты или реле контроля исправности;

- формирование сигнала рассогласования между фактической скоростью движения и скоростью, заданной защитной тахограммой, и вывод его для визуального контроля на соответствующий прибор (отклономер), представленный на мониторах пульта управления шахтной подъёмной машины (ШПМ);

- контроль сигналов датчиков стопорения, точной остановки сосуда, стволовых дверей и других технологических устройств.

- задание режима работы на предстоящий цикл подъёма;

- дискретное управление (запуск в работу и останов) оборудования ШПУ;

- непрерывное управление электроприводом шахтной подъёмной машины;

- управление рабочим тормозом;

- наложение и снятие предохранительного тормоза;

- предупредительную сигнализацию при выходе значений технологических параметров из номинального диапазона;

- ввод и запись в память контроллера КПУ значений уставок срабатывания предупредительной сигнализации.

- заданный режим работы;

- состояние элементов цепи предохранительного тормоза;

- положение стволовых дверей, посадочных и других технологических устройств;

- местоположение подъёмных сосудов ШПУ в стволе шахты;

- скорость движения подъёмных сосудов (тахограмма движения);

- ток подъёмного двигателя;

- ток возбуждения двигателей (для электропривода постоянного тока);

- напряжение сети;

- напряжение внешних цепей управления (ВЦУ);

- давление масла в маслостанции;

- давление в цилиндрах предохранительного тормоза;

- давление в цилиндрах рабочего тормоза;

- давление в тормозной системе;

Система ЗКДР взаимодействует по интерфейсам RS-485 и протоколам PROFIBUS DP и Modbus с различными электроприводами компаний SIEMENS, ABB и других производителей, а также системами управления дисковыми тормозами ABB и других фирм.

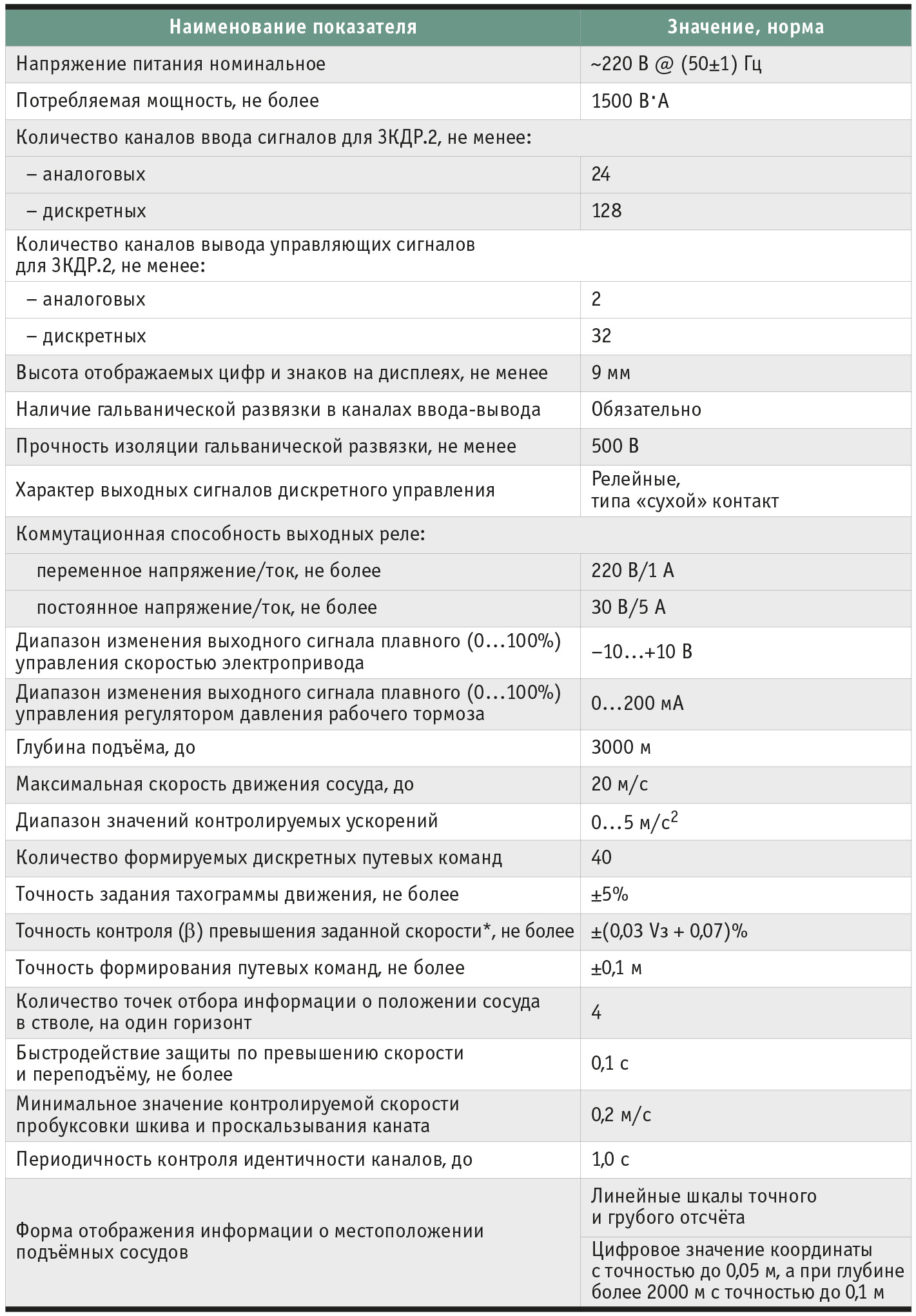

Показатели назначения системы ЗКДР

Система ЗКДР характеризуется рядом параметров, приведённых в табл. 1.

Более подробное описание системы ЗКДР приведено в статье, опубликованной в журнале «СТА» № 2 за 2005 год.

Объекты, на которых работают системы ЗКДР

На данный момент одна из поставленных систем уже двенадцать лет работает на руднике «Центральный» АО «Апа-тит» (Российская Федерация); две системы поставлены и сданы в эксплуатацию на руднике «Чебачий» (г. Верхне-уральск, Российская Федерация); по одной системе поставлено на Донской ГОК (г. Хромтау, Казахстан) и на шахту «10-я Нововолынская» ГП «Львовуголь» (Украина). Две системы поставлены, отлажены и введены в эксплуатацию на шахте «Эксплуатационная» ЗАО «Запорожский железорудный комбинат» (г. Запорожье, Украина). Также две системы поставлены, отлажены и введены в эксплуатацию на шахтах «Скиповая» и «Новая» ТОО «КазЦинк» Риддерского ГОК (г. Риддер, Казахстан). В 2014 году две системы (основная и резервная) поставлены, отлажены и введены в эксплуатацию на шахте им. Героев Космоса ПСП «ШУ им. Героев Космоса» ПАО «ДТЕК Павлоградуголь» (г. Павлоград, Украина).Дальнейшее развитие системы ЗКДР

Опыт общения и обмена мнениями с потенциальными заказчиками показывает, что в настоящее время имеется несколько причин относительно вялого внедрения системы ЗКДР. Проявляя заинтересованность, многие инженерно-технические руководящие работники, определяющие вопросы заказа, опасаются, что при замене старой системы управления на новую их персонал не успеет в течение короткого времени отладки подготовиться к самостоятельному и успешному её обслуживанию и что в силу этого возможны, по крайней мере на первых порах, продолжительные простои ШПУ.Кроме того, многие специалисты не уверены в возможности оперативного приобретения запасных частей, необходимых для восстановления системы в послегарантийный период её эксплуатации.

Самый простой выход из положения состоит в том, чтобы при внедрении современной системы ЗКДР прежняя система оставалась в эксплуатации в качестве дублирующей. Спустя некоторое время прежняя система может быть выведена из строя либо при выработке технического ресурса, либо раньше, когда будет хорошо освоена система ЗКДР и появится уверенность в её надёжной работе.

Этот вариант скрывает в себе очень существенный недостаток, заключающийся в том, что в кабине машиниста должны устанавливаться два пульта управления – ПУШПМ системы ЗКДР и пульт шахтного подъёма (ПШП) прежней системы. Это далеко не всегда приемлемо. Требуется применение одного современного пульта для работы с обеими системами. Пульт ПУШПМ системы ЗКДР отвечает всем требованиям сегодняшнего дня, и применение его модернизированного варианта в качестве единого пульта управления является предпочтительным.

Исходя из ситуации, компанией ООО «УЛИС Системс» (г. Киев, Украина) разработана дополнительная модификация системы – ЗКДР.4, позволяющая на её базе создавать дублированную систему управления и защиты ШПУ, состоящую из основной полнофункциональной системы ЗКДР и резервной системы с минимально необходимым набором функций контроля и управления, предназначенной для временной работы на период обслуживания и ремонта основной.

Функции и состав системы ЗКДР.4

Модификация системы ЗКДР.4 выполняет функции традиционно применяемых аппарата задания и контроля хода (АЗК) и ограничителя скорости ЭОС-3, которые изготавливал Конотопский электромеханический завод «Красный металлист».Модификация системы ЗКДР.4 содержит в своём составе средства отбора информации и двухканальный шкаф ограничения скорости (ШОС) подъёмных сосудов ШПУ (рис. 8).

Функционально система ЗКДР.4 состоит из следующих подсистем:

- защиты от превышения скорости и переподъёма;

- регистрации и визуализации информации.

- отбора, ввода, обработки и представления информации о параметрах и режимах работы, определяющих оперативную защиту ШПУ от превышения скорости и переподъёма;

- выдачи данных для регистрации, архивирования, хранения и воспроизведения производственной информации о работе ШПУ;

- выдачи путевых команд управления и защиты;

- контроля идентичности работы каналов;

- выдачи сигнала запрета очередного цикла подъёма при наличии определённого рассогласования между каналами.

Разработаны два варианта блоков БКУРС:

- БКУРС.1, самостоятельно реализующий резервную систему контроля и управления ШПУ;

- БКУРС.2, реализующий резервную систему контроля и управления ШПУ совместно с имеющимися на ШПУ шахты или рудника средствами автоматики, не выработавшими технический ресурс (рис. 9).

Блок БКУРС.2 для возможности организации совместно с имеющимися средствами автоматики ШПУ работы дублирующей системы управления и защиты должен содержать дополнительные технические средства, выполняющие те функции, которые выполнялись пультом управления ПШП прежней системы.

Для обеспечения возможности создания резервной системы управления и защиты устройство БКУРС.2 содержит следующий набор функциональных блоков:

- блок формирования переменного напряжения 50 Гц, регулируемого в диапазоне 0…60 В манипулятором пульта ПУШПМ, для питания сельсинного задатчика интенсивности;

- блок формирования сигналов контроля и управления унифицированным регулятором давления (РДУ), визуализации положения и скорости движения;

- блок питания и контроля 1-й ступени РДУ;

- блок ручного управления приводом и задания интенсивности движения на участке разгона и замедления (применяется при отсутствии сельсинного задатчика интенсивности);

- блок световой индикации;

- блок приборной визуализации и регистрации;

- блок преобразователей и размножителей сигналов.

- блок ввода сигналов цепи ТП;

- двухканальный блок обработки информации;

- блок формирования сигналов управления и защиты и передачи сигналов на блинкерную панель для визуализации;

- двухканальный блок защиты от превышения скорости.

Внедрение системы ЗКДР.4 и БКУРС

Первый образец системы ЗКДР.4 с блоком БКУРС поставлен, прошёл наладку и введён в эксплуатацию на ШПУ № 1 шахты «Эксплуатационная» ЗАО «Запорожский железорудный комбинат» (г. Запорожье, Украина). ШПУ № 1 шахты «Эксплуатационная» оснащена подъёмной машиной БЦК 8/52,7 с бицилиндроконическим барабаном и приводом постоянного тока с номинальным напряжением якоря Uя = 900 В и номинальным током якоря Iя = 6 кА. Питание электродвигателя осуществляется по дублированной схеме: от системы Г–Д (генератор – двигатель) или тиристорного преобразователя ТП–Д (тиристорный преобразователь – двигатель), а возбуждение – от одного из двух тиристорных преобразователей ТВ–Д (тиристорный возбудитель – двигатель). Возбуждение генератора также выполняется по дублированной схеме от одного из двух тиристорных преобразователей ТВГ (тиристорный возбудитель генератора). Все тиристорные преобразователи управляются унифицированным аналоговым сигналом 0…10 В.До внедрения системы ЗКДР.4 существующая система управления и защиты ШПУ состояла из пульта ПШП, сельсинного задатчика интенсивности, двух ограничителей скорости, блинкерной панели и целого ряда датчиков контроля параметров, состояний и режимов работы оборудования ШПУ.

Поскольку при внедрении системы ЗКДР.4 пульт ПШП прежней системы подлежал демонтажу и было высказано пожелание о замене сельсинного задатчика интенсивности на более современный, в составе ЗКДР.4 был поставлен блок БКУРС.2, со следующим набором дополнительных функциональных блоков, необходимых для восстановления прежней системы управления и защиты ШПУ:

- блок формирования сигналов контроля и управления РДУ, визуализации положения и скорости движения;

- блок питания и контроля цепи 1-й ступени РДУ;

- блок ручного управления приводом и задания интенсивности движения на участке разгона и замедления;

- блок световой индикации;

- блок приборной визуализации и регистрации;

- блок преобразователей и размножителей сигналов.

Блок ручного управления приводом и задания интенсивности движения на участках разгона и замедления выполнен как расширение блока контроля и управления РДУ, визуализации местоположения и скорости движения подъёмного сосуда путём подключения к модулям ввода-вывода контроллера SIMATIC S7-1200 и доработки прикладной программы контроллера, обеспечивающей выполнение следующих функций блока:

- ручное формирование с помощью манипулятора (джойстика) сигнала управления скоростью привода, подаваемого на вход тиристорного преобразователя;

- автоматическое формирование сигнала, задающего интенсивность движения на участках разгона и замедления, подаваемого на вход тиристорного преобразователя электропривода ТП-Д.

Блок приборной визуализации и регистрации построен на базе цифровых приборов ИТМ-11 и ИТМ-22 фирмы Микрол и самописца (регистрирующего прибора), установленных на тумбе пульта ПУШПМ и выполняющих функции отображения значений напряжений, токов и давлений, и регистрации ряда параметров, предписанных требованиями промышленной безопасности.

Блок преобразователей и размножителей сигналов состоит из ряда преобразователей, позволяющих с нормированными требованиями преобразовывать одни унифицированные сигналы в другие и размножать их в требуемом количестве.

Система ЗКДР.4 совместно с блоком БКУРС.2 позволяет принимать по последовательным каналам связи данные от систем шахтной стволовой сигнализации, поддерживающих протоколы передачи данных PROFIBUS DP или Modbus RTU, и создавать общую для указанных систем базу данных.

В описываемом случае система ЗКДР.4 совместно с блоком БКУРС.2 соединена с системой стволовой сигнализации «АШС-Днепр» производства фирмы «Альянс-Д», по протоколу Modbus RTU принимает от неё информацию о рабочих командах и состоянии оборудования горизонтов и заносит её в базу данных. Информация системы стволовой сигнализации отображается на мониторе рабочей станции ЗКДР.4 и на мониторе рабочей станции системы «АШС-Днепр», которая по просьбе заказчика установлена на тумбе пульта ПУШПМ в зоне, визуально доступной для машиниста подъёма.

До отладки системы ЗКДР.4 в полном объёме на функциональных блоках блока БКУРС.2 и пригодных для работы средствах управления и защиты была отлажена резервная система управления и защиты ШПУ № 1, принятая комиссией и введённая в эксплуатацию. И уже в процессе эксплуатации ШПУ № 1 были выполнены отладка и приёмка комиссией системы ЗКДР.4 совместно с блоком БКУРС.2 в полном объёме, а также обучение обслуживающего персонала и ввод системы ЗКДР.4 в эксплуатацию. ●

E-mail: maryshchenko@mail.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!