Никто так не следует японской философии кайдзен – философии стремления к непрерывному совершенствованию, – как компания Toyota. На сегодняшний день основной целью этого японского производителя автомобилей является постоянная оптимизация производственных и сборочных процессов на предприятиях в различных странах мира. Это относится и к процессам обеспечения качества на автомобилестроительном заводе Toyota в Бернастоне (Великобритания). Ультразвуковые датчики фирмы Pepperl+Fuchs и информационная сеть на основе технологии AS-Interface (Actuators/Sensors Interface – интерфейс исполнительных устройств и датчиков) позволяют непрерывно совершенствовать как отдельные рабочие операции, так и автоматизированные процессы в британском подразделении Toyota (Toyota Motor Manufacturing UK – TMUK).

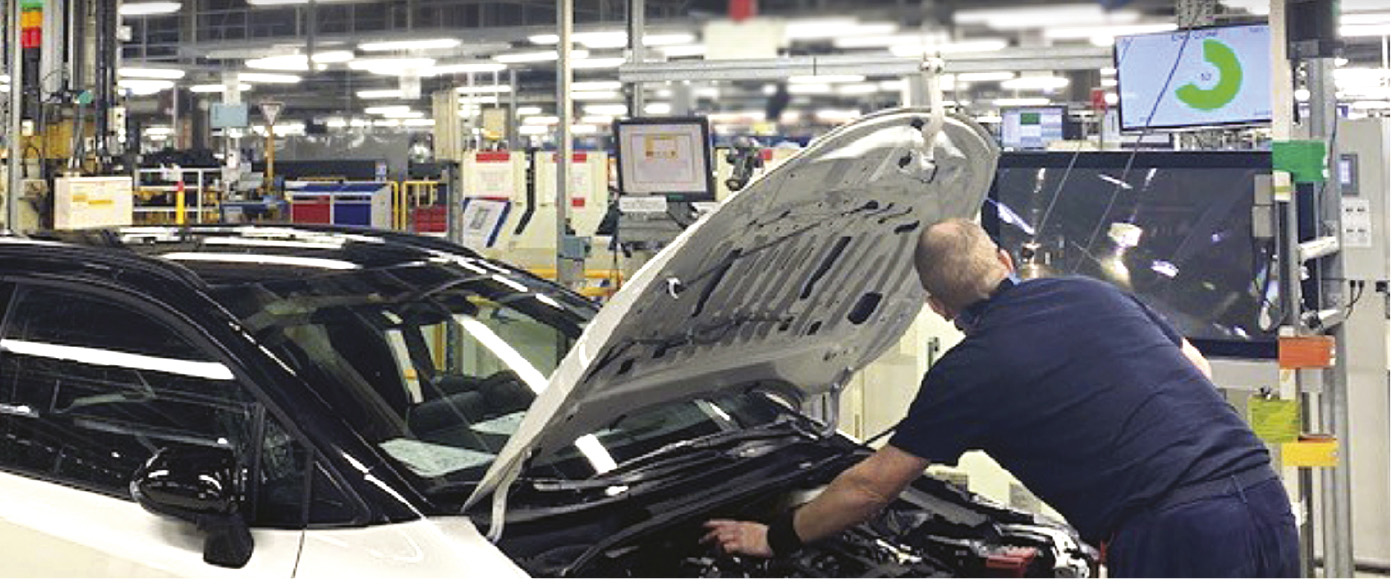

Перед тем как автомобиль сойдет с конвейера, его собирают примерно из 10 000 деталей (рис. 1).

TMUK выпускает главным образом автомобили с гибридным двигателем, при этом в их производстве задействован целый комплекс операций, включая сварку, скрепление винтами, соединение, склеивание, окраску и точную подгонку. Большинство действий на современных автомобилестроительных заводах выполняется в автоматическом режиме. Автомобили изготавливаются на сложных, разветвлённых сборочных линиях ленточного конвейера – даже несмотря на то что в большинстве случаев вместо конвейерной ленты в наши дни используются подвесные транспортёры, электрические линейные транспортёры и беспроводные транспортные системы. Но независимо от того, используется ли при сборке ленточный конвейер или другая конвейерная линия, конечным результатом работы является покидающий стены завода готовый автомобиль.

Проверки на роликовом испытательном стенде

Автомобиль заправляется бензином и доставляется со сборочной линии в отдел обеспечения качества. TMUK в Бернастоне, недалеко от г. Дерби (Великобритания), выпускает главным образом гибридные автомобили, но производит также и традиционные машины с двигателями внутреннего сгорания. Аккумуляторная батарея гибридного автомобиля должна быть полностью заряжена для комплексной функциональной проверки машины, включая двигатель и трансмиссию. На роликовом испытательном стенде проводятся ходовые испытания двигателя, трансмиссии и колёсных арок на всех передачах и скоростях, проверяется тормозная система, выполняются различные измерения и осуществляется калибровка установленных в автомобиле датчиков. Даже несмотря на то что испытательные стенды оснащены высокотехнологичным оборудованием, каждый прогон контролируется квалифицированными специалистами (рис. 2).

Машины поступают на испытательный стенд со сборочной линии в рамках определённого рабочего цикла. После завершения испытаний их возвращают на производственный участок для выполнения окончательной проверки. Технологические процессы во многом зависят от отдельных задач, выполняемых каждым работником. Ранее отдел обеспечения качества Toyota обнаружил, что отдельные задачи зачастую не были синхронизированы с автоматизированными процессами. Иногда они выполнялись слишком медленно, иногда слишком быстро, что порой приводило к образованию узких мест – переходы между этапами технологического процесса далеко не всегда были такими гладкими, как хотелось бы.

В целях проверки качества готовые автомобили сначала разделяют на две линии, каждая из которых включает в себя четыре станции. Роликовый испытательный стенд дополнительно оснащён другим испытательным оборудованием, например, звуконепроницаемой камерой для вибрационных испытаний. На другой станции проверяется водонепроницаемость кузова даже при сильном дожде. Специалисты отдела обеспечения качества собирают данные о скорости работы и используют их для оптимальной координации технологических процессов. В основном для этих целей применяются ультразвуковые датчики UC2000-L2 фирмы Pepperl+Fuchs (рис. 3).

Они установлены на каждой станции над площадкой для автомобиля и определяют наличие автомобиля на ней.

Надёжная схема технологического процесса с применением ультразвуковых датчиков

Для сбора данных о скорости работы и последующей оптимизации технологических процессов в Toyota ранее использовались оптические датчики, но они далеко не совершенны. Они не способны работать с отдельными видами окрашенного пластика и с некоторыми цветами. Свет неоновых ламп, используемых для осмотра, оказывает негативное влияние на датчики, как и панорамные стеклянные крыши или отражение от некоторых зеркальных поверхностей.

Ультразвуковые датчики не подвержены влиянию этих оптических воздействий. Поскольку в ультразвуковых датчиках для обнаружения предметов используются звуковые волны, то цвет, прозрачность или отражение света от поверхности никак не сказываются на функционировании датчика. Принципы измерений, на которых основана работа этих датчиков, имеют дополнительные преимущества: звуковой конус, то есть конусообразный измерительный диапазон, охватывает широкую площадь, а не точечную область пространства.

Это гарантирует надёжное обнаружение предметов даже с неправильными очертаниями. Диаметр звукового конуса можно отрегулировать для конкретной области применения.

Ультразвуковые датчики с высокой точностью указывают на наличие автомобиля внутри измерительного пространства. Эта информация помогает сотрудникам отдела качества напрямую отслеживать рабочий процесс: зелёная, жёлтая или красная сигнальная лампа указывает на то, что испытательная процедура, соответственно, находится в оптимальных временны́х рамках либо вышла за эти рамки (рис. 4).

Работники в любой момент времени знают о том, на каком технологическом этапе они находятся, а руководство отдела обеспечения качества постоянно отслеживает весь комплекс процессов и может оперативно устранять узкие места.

После прибытия на последнюю станцию автомобили ставятся на парковку. Сигнальные огни в этой зоне указывают на наличие свободного пространства в левом или правом ряду для размещения тестируемого автомобиля. Для этой цели достаточно использовать зелёные и красные цвета сигнализации. Площадки постоянно контролируются при помощи ультразвуковых датчиков VariKont серии L2 компании Pepperl+Fuchs.

Формирование сети в процессе работы

Когда отдел разработки приложений компании Pepperl+Fuchs (Великобритания) налаживал системы контроля присутствия автомобилей, Toyota указала на весьма важный критерий: монтаж оборудования не должен препятствовать текущей работе и предпочтительно выполнять его во время перерывов. Это одна из причин, по которым рекомендуется использование сети на основе AS-Interface.

Система AS-Interface – это простая и экономичная технология подключения датчиков и исполнительных механизмов. Одним из её преимуществ является то, что один плоский кабель используется и для электропитания, и для обмена данными. Для подключения устройств применяется метод прокалывания изоляции. Такой способ невероятно упрощает установку новых устройств, поскольку их можно легко подсоединить к плоскому кабелю при помощи специальных игольчатых контактов. По этой причине технология AS-Interface не имеет себе равных при генерировании децентрализованных данных ввода-вывода с точки зрения стоимости, эффективности и гибкости. Эту систему можно встроить в любые типовые устройства управления со стандартизованной передачей данных.

Простота использования послужила одним из решающих факторов при выборе системы. В прошлом монтаж нового оборудования нередко представлял собой весьма трудоёмкий процесс. Теперь нет проблем с подключением дополнительных устройств.

При необходимости можно расширить сеть и легко добавлять в неё новые рабочие зоны. Для получения дополнительной технологической информации можно встроить в систему индуктивные, фотоэлектрические или другие ультразвуковые датчики, причём с минимальными усилиями на их установку.

Данные, а не предположения

В настоящее время сеть на основе AS-Interface, используемая сотрудниками отдела обеспечения качества, ещё не подключена к системам управления более высокого уровня.

В действительности это очень простая процедура, но Toyota не была бы Toyota, если бы у компании не было планов по дальнейшей оптимизации. До сих пор данные, генерируемые датчиками и накапливаемые в сетевой памяти, периодически записывались в виде пакетов и могли быть проанализированы в режиме офлайн.

В случае каких-либо задержек в ходе технологического процесса можно без труда обнаружить проблему благодаря этой информации. Если задержка зафиксирована в обеих сменах, надо понять, идёт ли речь о постоянной или эпизодической проблеме. Связана ли она с конкретной станцией или с конкретной моделью автомобиля? Вместо предположений теперь можно полагаться на фактические данные. Специалисты видят все связи и могут оперативно реагировать на проблемы.

Ранее руководству приходилось бороться с отклонениями от заданного темпа работы, однако сегодня можно с удовольствием наблюдать невероятно стабильный и бесперебойный рабочий процесс. В свою очередь, это позволяет заметно повысить общую производительность и пропускную способность подразделения.

Несколько лет назад фирма Pepperl+Fuchs поставила TMUK специальную систему с использованием ультразвуковых датчиков для решения аналогичных задач наблюдения за рабочим процессом, однако это решение ещё не было сетевым.

В TMUK считают, что есть смысл снова обратиться к специалистам Pepperl+Fuchs, с которыми имеется положительный опыт успешного сотрудничества. Компания Toyota получила всестороннюю и грамотную поддержку при проектировании сети AS-Interface; весь проект был реализован в точном соответствии с требованиями заказчика.

Отдел обеспечения качества представил этот проект на внутренних форумах компании в соответствии с японским принципом кайдзен, которому компания Toyota следует в рамках своей глобальной корпоративной концепции. ●Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!