Предотвратить пороки сердца

Сердце автомобиля – его двигатель, и качество этого агрегата должно на сто процентов соответствовать проектным параметрам. Центральным элементом двигателя является блок цилиндров. Неважно, из чугуна он или из лёгкого сплава на основе алюминия, обычно для его изготовления применяется процесс литья. После того как литьё в форме затвердеет, изменить результат работы становится практически невозможно. Поэтому дочерняя компания Pepperl+Fuchs VMT (Vision Machine Technic Bildverarbeitungssysteme GmbH) разработала решение, которое перед дорогостоящим и длительным процессом литья проверяет качество пресс-формы с использованием современных технологий обработки изображений. Благодаря такому подходу компания Pepperl+Fuchs гарантирует, что дефектные из-за некачественной отливки блоки двигателя никогда не будут изготовлены.Процесс литья этих деталей весьма высокотехнологичен, но, как и многие сотни лет назад, основан на использовании природного материала, который все мы ассоциируем с пустынями и пляжами: кварцевый песок, спрессованный и дополненный связующим веществом, служит одноразовой формой для изготовления тяжёлых блоков двигателя (рис. 1).

Полости в отливке образуются за счёт песчаных сердечников, заполняющих соответствующие места во время литья. После того как металл затвердеет, отработанная форма механически разрушается, а её материал используется для производства новых форм. Таким образом, каждый отдельный блок двигателя создаётся с использованием уникальной формы из песка. По такой технологии производится подавляющее количество отливок во всём мире, так как она относительно дешёвая и хорошо отработана.

Поскольку качество изготовления песчаного сердечника оказывает решающее влияние на характеристики блока двигателя, его обеспечение должно начинаться перед заливкой. Однако из-за больших объёмов ежедневного производства блоков цилиндров для тотальной проверки такой массы песчаных форм требуются значительные ресурсы. Поэтому нужно решение, которое сможет автоматически детально исследовать песчаные формы и определять в режиме реального времени их пригодность для использования.

Нестандартное решение

Специалисты VMT начали с того, что рассмотрели и проанализировали все необходимые для контроля форм измерения и параметры, а затем определили, как всё это можно реализовать при помощи оборудования Pepperl+Fuchs. Чтобы удостовериться в качестве, каждый миллиметр поверхности песчаного сердечника требуется тщательно проверить. Это непросто, учитывая, что песчаные сердечники для блоков двигателя представляют собой сложные геометрические формы. Вскоре специалистам стало понятно, что наиболее подходящей основой для детального контроля песчаных сердечников станет проверенная технология оптического 3D-сканирования.Однако обычного оптического датчика 3D-сканера для записи и последующего отображения геометрии песчаного ядра во всех деталях оказалось недостаточно. Геометрия песчаной формы требовала более совершенной сенсорной системы, которая могла бы исследовать и проверять каждую точку, – задача, которую специалисты VMT в итоге успешно решили. Результатом явилась система, благодаря сложному взаимодействию нескольких датчиков обеспечивающая точное трёхмерное изображение песчаного сердечника и автоматически сравнивающая его с данными проектирования САПР.

SpinScan3D в основе сенсорного симбиоза

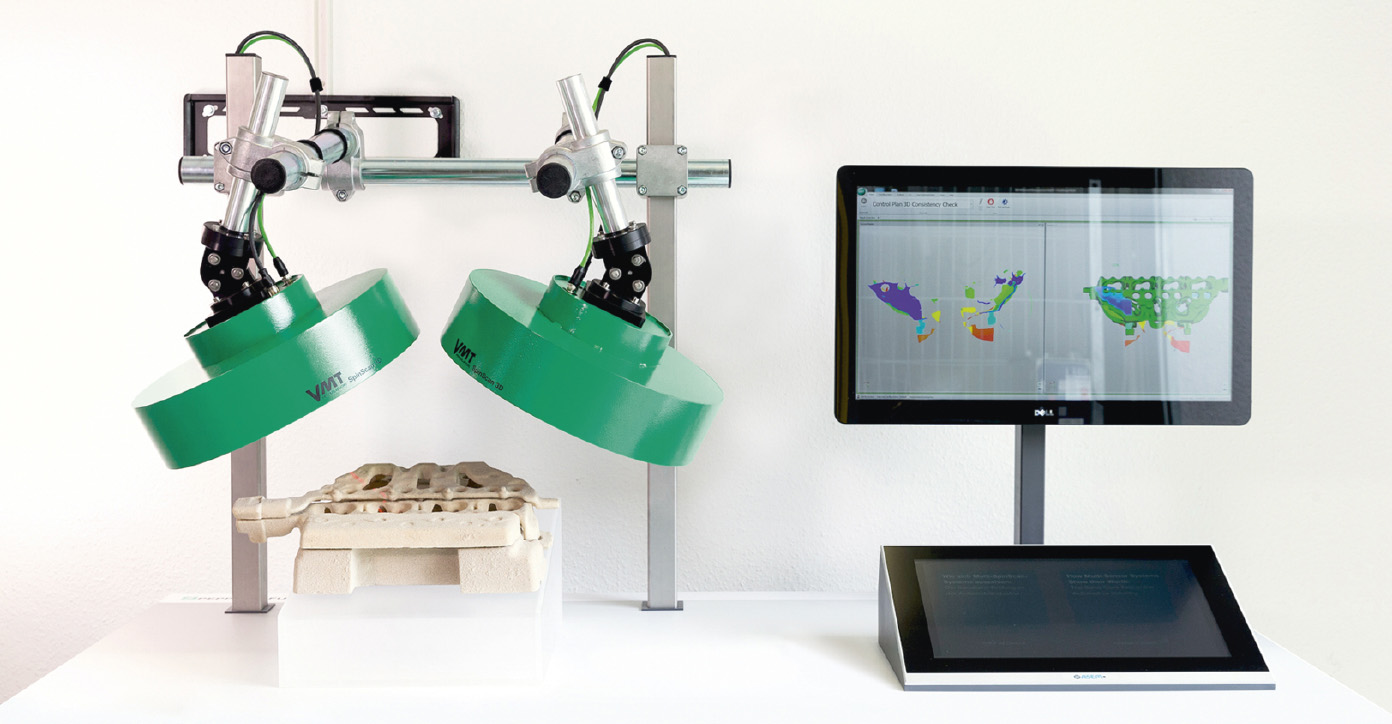

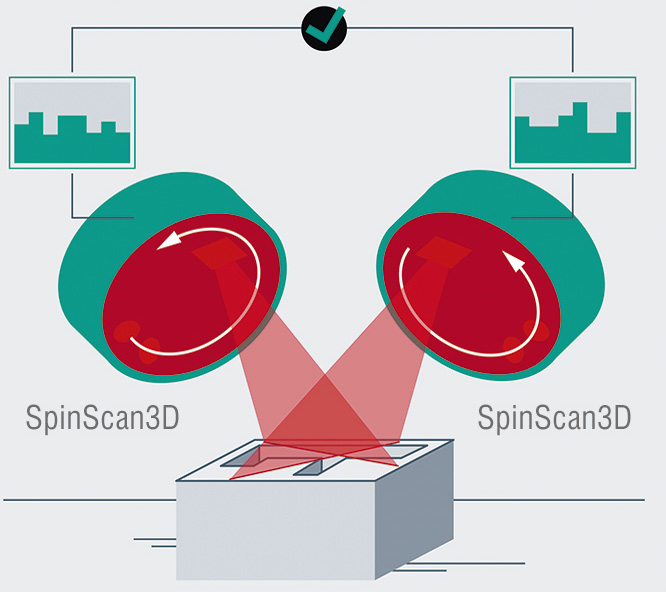

В решении (рис. 2) используются четыре работающих параллельно датчика SpinScan3D.

Движение и взаимодействие отдельных компонентов этой мультисенсорной системы позволяют точно отображать сложные формы. Взгляд на внутреннее устройство SpinScan3D показывает, как компания VMT модифицировала триангуляцию лазерной линии для этой задачи. Как и в традиционном процессе светового сечения, для растягивания светового луча лазера в равномерно светящуюся линию используется оптическая призма. Две работающие независимо и параллельно камеры в SpinScan3D исследуют каждая своё отражение лазерной линии от объекта и записывают профиль высоты вдоль неё (рис. 3).

Эта двойная лазерная триангуляция позволяет расширить диапазон измерений без ущерба для их точности. Путём объединения нескольких 3D-датчиков SpinScan трёхмерные объекты стало возможно измерять в чрезвычайно короткие промежутки времени с высокой степенью точности и сравнивать с соответствующими целевыми размерами. Отдельные датчики откалиброваны и синхронизированы друг с другом, так что полученные данные могут быть объединены для создания изображения поверхности объекта с высоким разрешением. Значительное новшество SpinScan3D заключается в добавлении вращающейся платформы с датчиком для фиксации углового положения оси вращения расположенных на ней камер и лазерного излучателя, благодаря чему призма также может вращаться вокруг этой оси, а проецируемая ею линия непрерывно проходит по объекту. В ходе этого процесса две камеры также вращаются вокруг средней точки датчика и непрерывно регистрируют изменения в отражении лазерной линии (рис. 4).

Вращение платформы позволяет получать детальную связную картину объекта.

Верный ракурс…

Благодаря вращению SpinScan3D угол обзора объекта постоянно меняется, а измерения фиксируются со скоростью 300 световых срезов в секунду, что позволяет получать множество отдельных снимков. Интеллектуальное программное обеспечение VMT обрабатывает все записанные данные, собирая бесчисленные элементарные изображения в облако точек, из которого создаётся результирующее трёхмерное изображение сложной формы. Именно это вращательное движение камер визуализации представляет собой изюминку новой измерительной технологии и позволяет получить намного меньшее затенение при измерениях, чем дают обычные лазерные триангуляционные датчики, видящие объект только с одной стороны на основе линейного или одностороннего движения: при традиционной триангуляции лазерных линий некоторые области объекта могут не просматриваться, поскольку они затеняются выступающими местами модели. Меньшее затенение означает больше измеренных точек и, следовательно, более достоверное сканирование объекта.Различные углы обзора камер SpinScan3D позволяют собирать гораздо больше точек, поэтому модель строится практически без эффектов затенения. Это означает, что SpinScan3D записывает и отображает точно каждый миллиметр поверхности в трёхмерном изображении сложных объектов. Благодаря четырём работающим параллельно и прекрасно скоординированным датчикам система VMT может точно записывать даже геометрию используемых крупных песчаных кернов для отливки блока двигателя. При этом система работает так быстро, что не задерживает темп производства.

…и полнота данных

Высокая точность обработки стала возможной во многом благодаря программному обеспечению VMT. Оно легко обрабатывает большой объём данных и не только предоставляет пользователю детальное изображение песчаного сердечника, но и автоматически выполняет сравнение с данными проектирования CAD для литейной формы. Это делается путём определения местоположения критических контрольных точек для формы. Программное обеспечение сравнивает записанные данные датчика с определёнными целевыми размерами и вычисляет степень согласованности виртуальной и фактической моделей. При этом погрешность определения размеров не превышает ±50 микрон (0,05 мм). Если качество песчаной формы существенно отличается от чертежа CAD, в центр управления автоматически отправляется предупреждающее сообщение и дефектная литейная форма может быть удалена до начала процесса литья. Таким образом, система обеспечивает пользователя всей необходимой информацией для немедленного принятия необходимых мер. Этот процесс, связывающий виртуальный и реальный миры, отражает потребность производства в компонентах Индустрии 4.0, предоставляющих данные о продукте в электронном виде на всех этапах его жизненного цикла.Sensorik4.0® – новая концепция для Индустрии 4.0

Обеспечение обработки данных датчиков для эффективной поддержки пользователей и оптимизации производственных процессов является важной задачей Индустрии 4.0. Решённая проблема контроля песчаных форм показывает, как можно преобразовывать большие объёмы данных в понятную для пользователей и практически полезную информацию. Интернет вещей расширяет область применения промышленных датчиков за пределы классических машинных решений. Удалённые и сильно распределённые точки измерения могут быть объединены в сеть, информация с них собирается централизованно, а затем используется для последующих операций. Связанные интеллектуальные датчики играют в этом ключевую роль, делая большие данные доступными, от полевого уровня до децентрализованных информационных систем на всех уровнях иерархии (рис. 5).

Pepperl+Fuchs использует для описания таких сенсорных решений концепцию Sensorik4.0®. Предоставляя важную информацию и её визуализацию, эти решения внесут ценный вклад в сценарии Индустрии 4.0, как сейчас, так и в будущем. Они помогают максимально эффективно формировать процессы по всей цепочке добавленной стоимости, одновременно снижая нагрузку на персонал. Совместно с компаниями-партнёрами VMT и Pepperl+Fuchs постоянно работают над созданием и дальнейшей оптимизацией решений Sensorik4.0®.

Заключение

На пути от первого прототипа SpinScan3D до используемого в настоящее время мультисенсорного симбиоза многие аспекты системы подверглись усовершенствованиям. Несмотря на то что SpinScan3D сейчас уже используется клиентами, для VMT проект ещё не завершён. Всегда есть что-то, что можно улучшить, и инженеры постоянно работают над доводкой системы, чтобы предложить другим клиентам компании ещё более передовое решение. Ведь возможности SpinScan3D не ограничиваются контролем песчаных форм. Сейчас стоит цель дальнейшего развития системы для массового производства и внедрения её во многих других областях, где требуются быстрые и точные измерения и идентификация трёхмерных объектов. ●Статья подготовлена по материалам компании Pepperl+Fuchs

E-mail: textoed@gmail.com

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!