Введение

С 1941 года ОАО «КБ «Электроприбор» (г. Саратов) занимается разработкой, выпуском, внедрением в серийное производство и сопровождением образцов военной техники и изделий двойного назначения по следующим направлениям:

-

аналоговые и цифровые системы регулирования двигателей и воздухозаборников силовых установок летательных аппаратов и специальных объектов на базе газотурбинных двигателей;

-

датчики первичной информации (частоты вращения, температуры, положения, давления) и исполнительные механизмы (электромагнитные клапаны, двигатели линейных перемещений и т.п.);

-

электрические двигатели постоянного и переменного тока, стартёры и генераторы;

-

автоматизированные средства наземного контроля и диагностики;

-

авиационные холодильники.

Изделия, разработанные на предприятии, нашли применение в составе многоразовой космической системы «Буран», в летательных аппаратах типа Су-27/Су-30, МиГ-29/МиГ-31, Ту-160, Ан-124 «Руслан», Ан-225 «Мрия», в противокорабельной системе 3М80 «Москит», в ракете «Х-31» и др.

На протяжении последних лет коллектив предприятия работает над проблемой создания пульсирующих детонационных двигателей (ПДД). Проведены теоретические расчёты, математическое имитационное моделирование и испытания демонстрационного образца двигателя малой тяги. Для этой цели был использован огневой стенд, разработанный и изготовленный в ОАО «КБ «Электроприбор». Стенд позволяет испытывать различные макетные образцы ПДД (рис. 1).

Особенности объекта испытаний и функциональные возможности стенда

Разработанный макетный образец ПДД имеет следующие особенности:

-

режим работы импульсный с частотой следования единичных импульсов от 1 до 200 Гц;

-

скорость распространения пламени 800-2000 м/с;

-

широкий диапазон изменения температуры и давления компонентов топлива на входе в двигатель;

-

температура в камере сгорания до 4000 К;

-

возможность использования разных видов топлива, имеющих различные агрегатные состояния (жидкое, порошкообразное и газообразное).

Разработанный стенд для огневых испытаний макетных образцов ПДД обеспечивает:

-

проведение испытаний макетных образцов, работающих на смесях жидкого горючего с воздухом;

-

проведение испытаний макетных образцов, работающих на газовоздушных рабочих смесях;

-

проведение испытаний макетных образцов, работающих на воздушно-порошковых рабочих смесях;

-

исследование рабочих процессов, протекающих в детонационных камерах (в реальном масштабе времени осуществляется измерение значений давления и температуры в детонационной волне, скорости распространения детонационной волны, единичного импульса тяги, частоты следования детонационных процессов, секундных расходов компонентов топлива);

-

определение опытным путём оптимального соотношения компонентов детонационных смесей и его сравнение с расчётными данными;

-

проведение обработки измеренных параметров, которая заключается в определении значений интегральной тяги, удельного импульса тяги, определении различных функциональных зависимостей между параметрами и отображении их в виде графиков, диаграмм и таблиц.

Сравнительный анализ технических и эксплуатационных характеристик известных стендов для испытаний силовых установок летательных аппаратов (ФГУП «ЦИАМ им. А.П. Баранова», ОАО «НПО «Сатурн», ФГУП «ММПП «Салют» и др.) показал, что ни один из них не учитывает особенностей разработанного макетного образца ПДД, в частности, они не приспособлены к проведению испытаний двигателей на порошкообразных видах горючего, а также к измерению импульса тяги.

Порядок разработки стенда

В соответствии с требованиями ГОСТ2.102-68, ГОСТ2.103-68 разработана конструкторская документация следующего состава: чертёж общего вида, спецификация, чертежи деталей, сборочный чертёж, принципиальная электрическая схема, перечень элементов, принципиальная пневмогидравлическая схема, ведомость покупных изделий, монтажная электрическая схема, габаритный чертёж, монтажный чертёж, пояснительная записка.

В соответствии с конструкторской документацией изготовлен стенд С-92 для проведения огневых испытаний макетных образцов ПДД. Все измерительные и регистрирующие приборы, входящие в состав стенда, поверены контрольно-измерительной лабораторией ОАО «КБ «Электроприбор». Сосуды, работающие под давлением, прошли ультразвуковой контроль и освидетельствованы Метрологическим центром. Арматура стенда имеет пожаро- и взрывобезопасное исполнение. Магистрали стенда проверены опрессовкой с обмыливанием стыковочных узлов.

Структура стенда

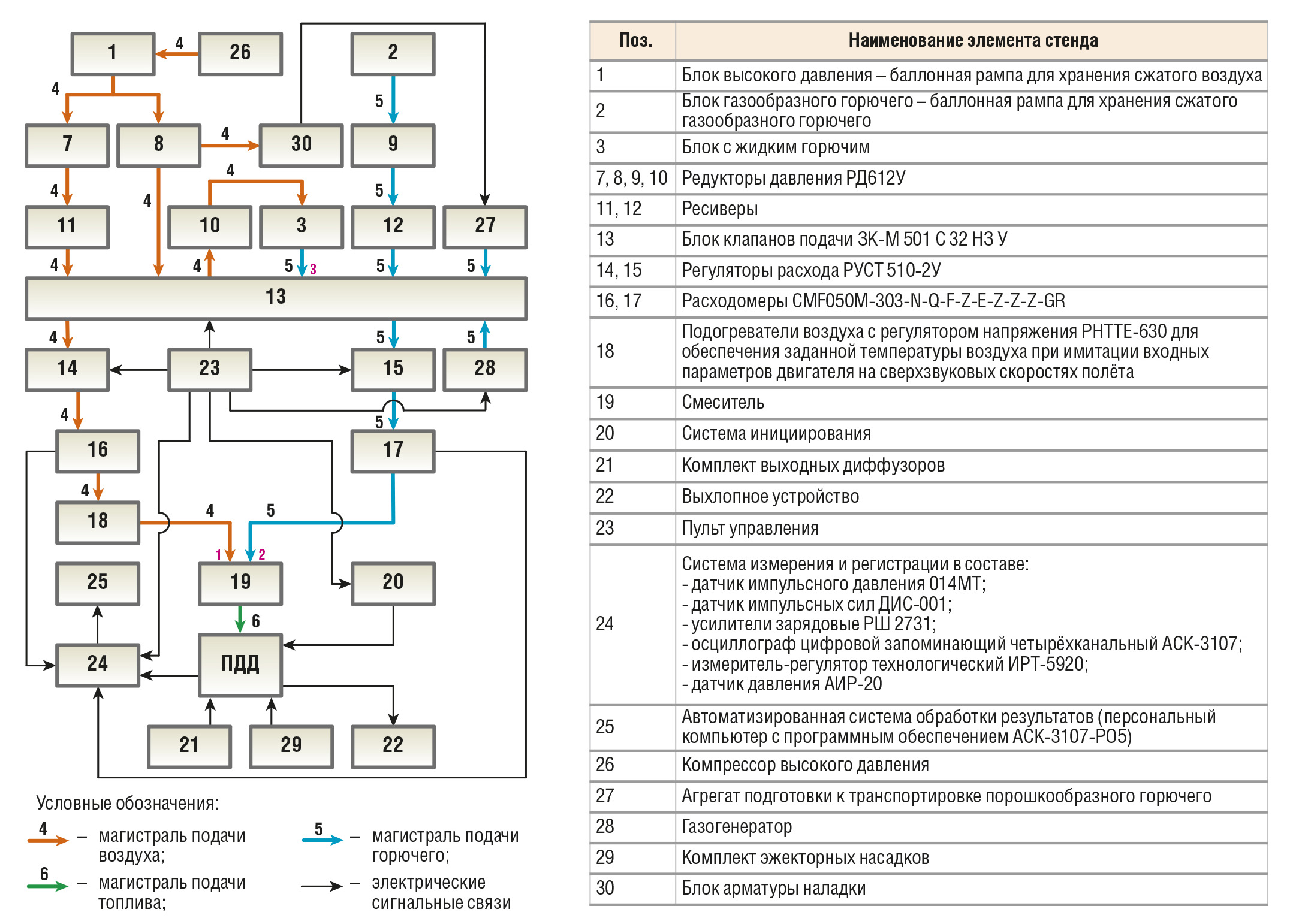

Структурная схема стенда для огневых испытаний ПДД малой тяги представлена на рис. 2.

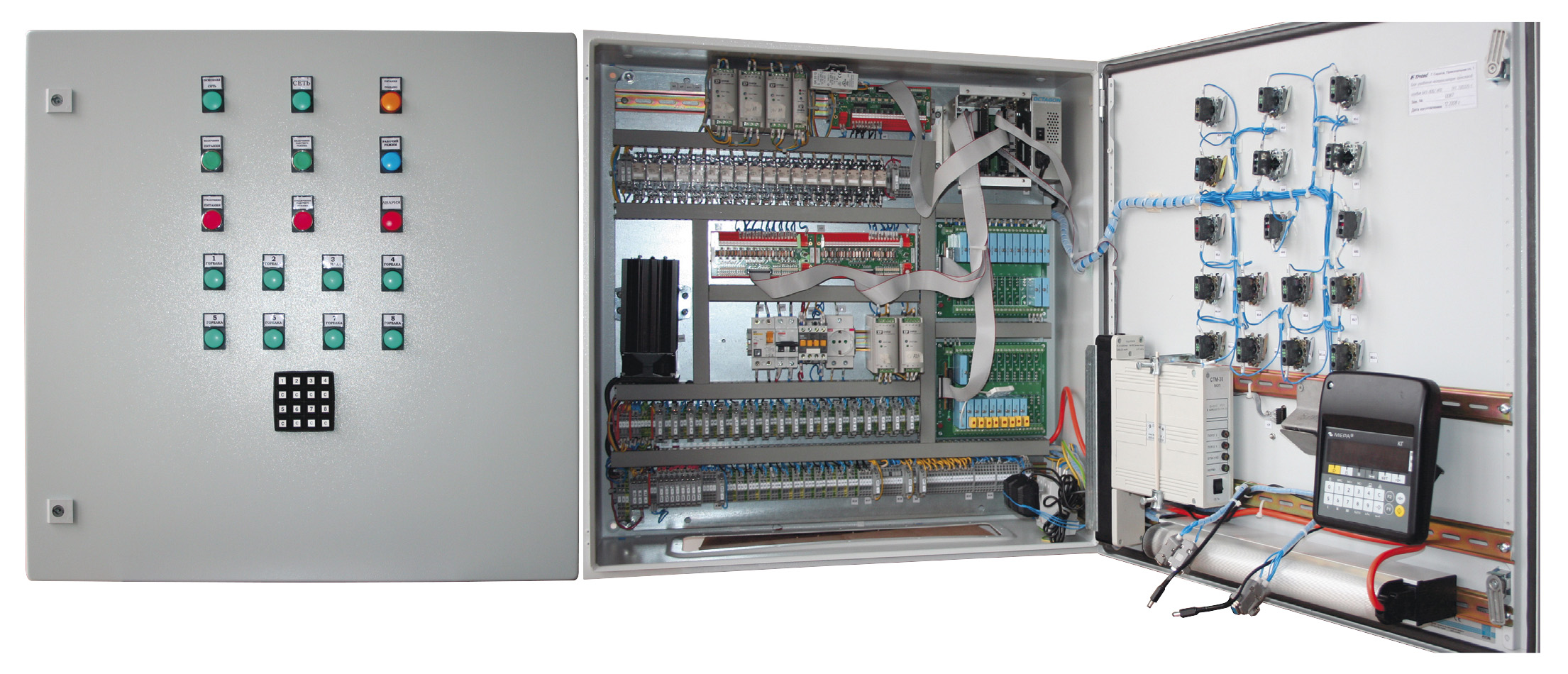

Общий вид оборудования стенда (магистрали, расходомеры, электропневмоклапаны, редукторы, датчики давления) показан на рис. 3.

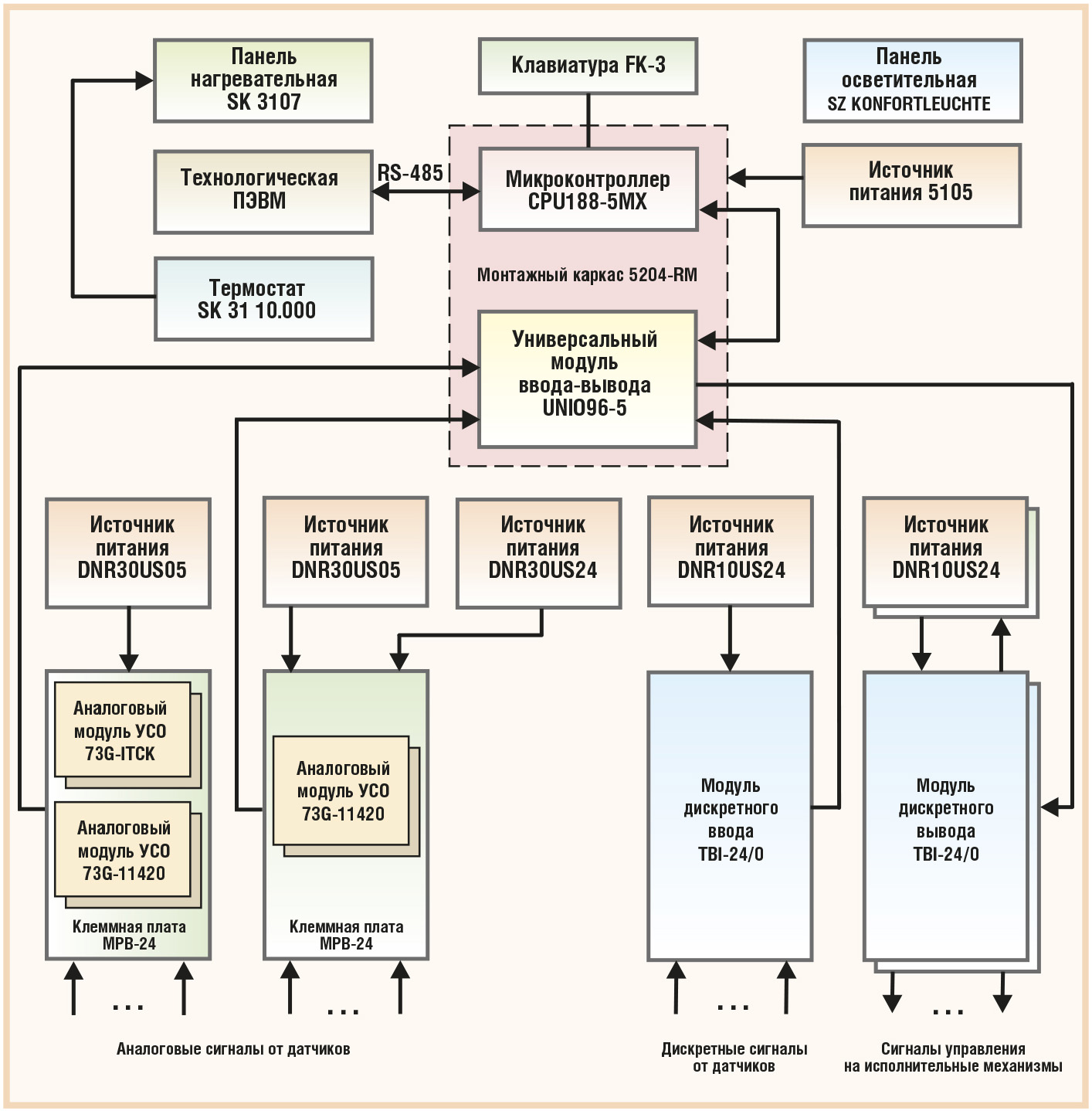

Важным элементом стенда является пульт управления огневыми испытаниями. В состав пульта входят следующие аппаратные средства:

-

микроконтроллер CPU188-5MX;

-

программируемый модуль ввода-вывода UNIO96-5;

-

источники питания DNR30US24, DNR10US24, DNR30US05;

-

блок питания 5105;

-

клавиатура FK-3;

-

плата дискретного ввода TBI-24/0;

-

плата дискретного вывода TBI-0/24;

-

модули гальванической развязки 73G-11420, 73G-ITR100, 73G-ITСК;

-

клеммная плата MPB-24;

-

панель релейной коммутации TBR8;

-

реле электромагнитное MY2ND2DC24;

-

автоматический выключатель С60N 2P 6A 6kA C;

-

розетка двухполюсная с контактом защитного заземления 10/16 А, 250 В;

-

панель осветительная SZ KOMFORTLEUCHTE;

-

термостат SK 3110.000;

-

панель нагревательная SK 3107;

-

вентилятор для панели нагревательной SK 3107;

-

кулачковый переключатель 4G10-52-US;

-

контактор 9 А, 230 В;

-

устройства защитного отключения;

-

клеммы;

-

монтажный каркас 5204-RM и электротехнический шкаф.

Работа пульта управления осуществляется в соответствии со встроенным программным обеспечением.

Внешний вид пульта управления огневыми испытаниями показан на рис. 4 (фотографии сделаны с закрытой и открытой передней дверцей шкафа пульта). Структурная схема пульта представлена на рис. 5.

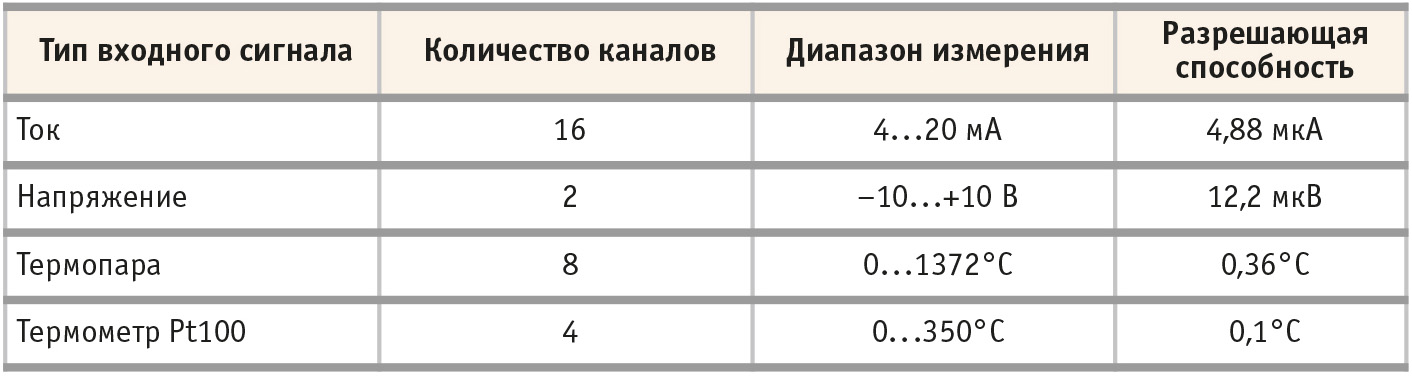

Контроллер пульта управления позволяет измерять входные аналоговые сигналы, представленные в табл. 1, обрабатывать до 12 сигналов типа «сухой» контакт и выдавать до 40 дискретных управляющих сигналов с уровнем 24 В. Информация с пульта управления передаётся по последовательным каналам информационного обмена RS-485 в персональный компьютер с программным обеспечением АСК-3107-PO5, где обрабатывается и выводится на экран монитора.

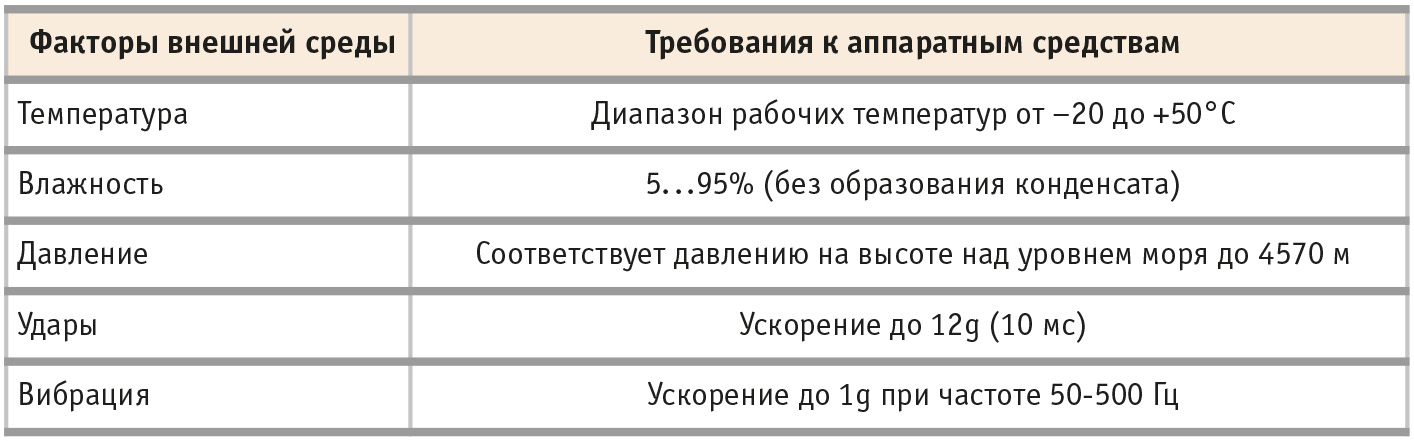

В табл. 2 перечислены внешние факторы, воздействовавшие на аппаратные средства стенда в процессе испытаний макетного образца ПДД. Условиями применения пульта управления обоснован выбор для построения его аппаратной базы, отвечающей требованиям эксплуатации в жёстких условиях. Именно таким условиям соответствует выбранная продукция фирм «Доломант» (FASTWEL™), Octagon Systems, Grayhill, Omron, XP Power, Rittal.

Порядок работы стенда при проведении огневых испытаний

Описываемый стенд для проведения огневых испытаний ПДД малой тяги позволяет проводить испытания ПДД, работающих на разных видах топлива в различных агрегатных состояниях (газообразном, жидком и порошкообразном).

Порядок проведения испытаний делится на два этапа: подготовительный и основной.

Подготовительный этап

Блок высокого давления (баллонная рампа) 1 заполняется сжатым воздухом от компрессора 26 до определённого уровня давления. После открытия запорных вентилей блока высокого давления 1 сжатый воздух по первой магистрали 4 подаётся на входы первого 7 и второго 8 редукторов давления, которые обеспечивают поддержание расчётного значения давления воздуха в первой магистрали 4. С выхода первого редуктора давления 7 по первой магистрали 4 сжатый воздух поступает на вход первого ресивера 11, выход которого закрыт блоком клапанов 13. С выхода второго редуктора давления 8 по магистрали 4 сжатый воздух поступает в управляющие полости клапанов 13 и подводится к блоку арматуры наладки 30. Вход блока арматуры наладки 30 закрыт. Запорные вентили блока газообразного горючего 2 закрыты.

При испытании ПДД, когда газообразное горючее подаётся из блока газообразного горючего 2, открываются запорные вентили блока газообразного горючего 2. При этом газообразное горючее по магистрали 5 подаётся через редуктор давления 9 во второй ресивер 12, выход которого закрыт блоком клапанов 13. Редуктор давления 9 обеспечивает поддержание расчётного значения давления горючего в магистрали 5.

При испытании ПДД на порошкообразном горючем открывается вход блока арматуры наладки 30, при этом сжатый воздух подводится к агрегату подготовки к транспортировке порошкообразного горючего 27. Выход агрегата подготовки к транспортировке порошкообразного горючего 27 закрыт блоком клапанов 13.

При испытании ПДД, когда жидкое горючее подаётся из блока с жидким горючим 3, по сигналу с пульта управления 23 открывается первый клапан блока 13, при этом сжатый воздух по магистрали 4 подводится на вход редуктора давления 10 и далее через магистраль 4 на вход блока с жидким горючим 3. Жидкое горючее под давлением воздуха вытесняется из блока 3 по магистрали 5 на третий вход блока клапанов 13. Третий вход блока клапанов 13 закрыт. Редуктор давления 10 обеспечивает поддержание расчётного значения давления горючего в магистрали 5.

Основной этап

Режим 1. Работа устройства на газообразном горючем от блока газообразного горючего

По управляющему сигналу с пульта управления открываются клапаны 13. При этом сжатый воздух по первой магистрали 4 поступает через регулятор расхода 14 и расходомер 16 на подогреватели 18 и далее на первый вход смесителя 19. Одновременно газообразное горючее по второй магистрали 5 поступает через регулятор расхода 15 и расходомер 17 на второй вход смесителя 19, где происходит смешение газообразного горючего с воздухом в расчётном соотношении. С выхода смесителя 19 по магистрали 6 смесь газообразного горючего и воздуха (топливо) поступает в ПДД.

После открытия клапанов 13 и подачи топлива в ПДД с пульта управления 23 по программе, задаваемой оператором, подаются управляющие воздействия на систему инициирования 20, которая, в свою очередь, оказывает импульсное воздействие на ПДД. В результате ПДД начинает работать в режиме пульсирующей детонации на газообразном горючем.

Режим 2. Работа устройства на порошкообразном горючем

Порядок проведения огневых испытаний ПДД малой тяги на порошкообразном горючем аналогичен проведению испытаний ПДД в режиме 1. Отличие состоит в способе подачи порошкообразного горючего в камеру ПДД.

По управляющему сигналу с пульта управления 23 открываются клапаны 13, в результате чего сжатый воздух по магистрали 4 проходит через регулятор расхода 14 и расходомер 16 на подогреватели 18 и далее на первый вход смесителя 19. Одновременно происходит подача порошкообразного горючего из агрегата подготовки к транспортировке порошкообразного топлива 27 по магистрали 5 через открытые клапаны 13. Порошкообразное горючее поступает через регулятор расхода 15 и расходомер 17 на второй вход смесителя 19, где происходит смешение порошкообразного горючего с воздухом в расчётном соотношении. С выхода смесителя 19 по магистрали 6 смесь порошкообразного горючего и воздуха (топливо) поступает в ПДД.

Режим 3. Работа устройства на газообразном горючем от газогенератора

Газогенератор предназначен для преобразования заряда твёрдого горючего в газообразное состояние для последующего получения детонационной рабочей смеси, которая образуется в процессе смешения газообразного горючего с воздухом или другим газообразным окислителем в соответствии с их заданным соотношением.

Порядок проведения огневых испытаний ПДД малой тяги на газообразном горючем от газогенератора аналогичен проведению испытаний ПДД в режиме 1. Отличие заключается в применении газогенератора для получения газообразного горючего.

По управляющему сигналу с пульта управления 23 открываются клапаны 13, в результате чего сжатый воздух по магистрали 4 проходит через регулятор расхода 14 и расходомер 16 на подогреватели 18 и далее на первый вход смесителя 19. Одновременно в газогенераторе 28 начинается преобразование горючего из твёрдого состояния в газообразное с заранее определёнными характеристиками. В результате реакции образующееся газообразное горючее из газогенератора 28 поступает по магистрали 5 через открытые клапаны 13, регулятор расхода 15 и расходомер 17 на второй вход смесителя 19, где происходит смешение газообразного горючего из газогенератора 28 с воздухом в расчётном соотношении. С выхода смесителя 19 по магистрали 6 смесь газообразного горючего и воздуха (топливо) поступает в ПДД.

Режим 4. Работа устройства на жидком горючем

Порядок проведения огневых испытаний ПДД малой тяги на жидком горючем аналогичен проведению испытаний ПДД малой тяги на газообразном горючем от блока газообразного горючего. Отличие состоит в использовании блока жидкого горючего вместо блока газообразного горючего.

По управляющему сигналу с пульта управления 23 открываются клапаны 13, в результате чего сжатый воздух по магистрали 4 проходит через регулятор расхода 14 и расходомер 16 на подогреватели 18 и далее на первый вход смесителя 19. Одновременно происходит подача жидкого горючего из блока 3 по магистрали 5 через открытые клапаны 13, регулятор расхода 15 и расходомер 17 на второй вход смесителя 19, где происходит смешение жидкого горючего с воздухом в расчётном соотношении. С выхода смесителя 19 по магистрали 6 смесь жидкого горючего и воздуха (топливо) поступает в ПДД.

В процессе работы ПДД расход воздуха устанавливается и регулируется с пульта управления 23 регулятором расхода 14, расход горючего – регулятором расхода 15.

Информация о действиях оператора поступает с пульта управления 23, о текущих значениях расхода и давления воздуха – с расходомера 16, а газообразного горючего – с расходомера 17. Информация о параметрах рабочего процесса в ПДД поступает в систему измерения и регистрации 24. Вся поступающая в систему измерения и регистрации 24 информация записывается и отображается в заданной оператором форме, а также может передаваться для обработки, хранения и визуализации в автоматизированную систему обработки результатов 25 по командам оператора. Работающий макетный образец ПДД показан на рис. 6.

В процессе испытаний оператор может дополнительно устанавливать на ПДД комплекты выходных диффузоров 21 и эжекторных насадков 29.

Для отвода продуктов детонации из ПДД используется выхлопное устройство 22.

В случае необходимости штатного или аварийного отключения испытательного стенда с пульта управления 23 прекращается выдача сигналов. Закрываются клапаны 13, система инициирования 20 перестаёт выдавать импульсные воздействия, и ПДД прекращает свою работу.

Отображение и обработка информации

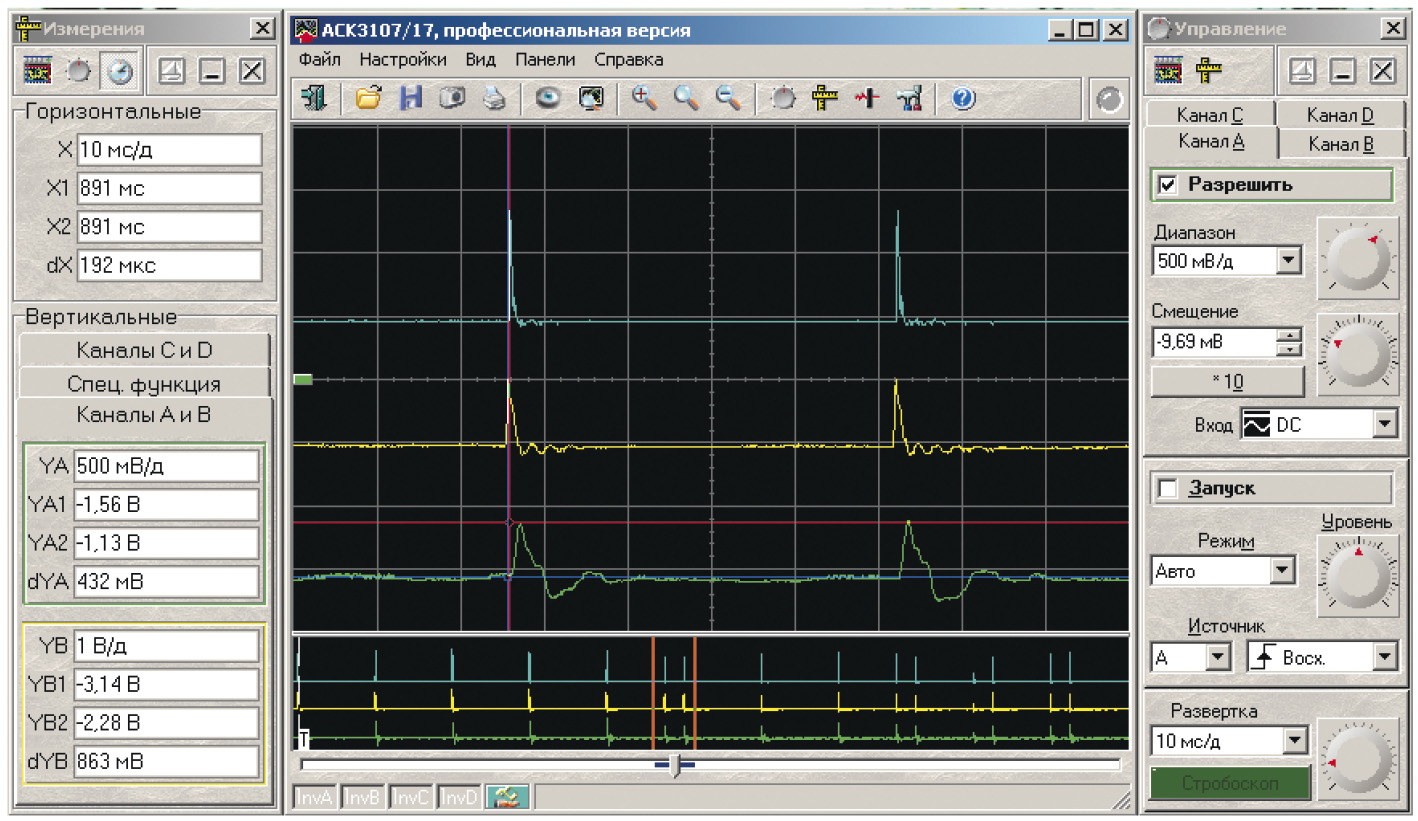

Результаты испытаний, отображаемые в виде осциллограмм (рис. 7) на мониторе ПК, преобразуются в таблицу Microsoft Excel и обрабатываются при помощи этой же программы.

Таблица результатов обработки содержит следующие данные:

-

значения по оси времени;

-

амплитуда напряжения на выходе канала датчика тяги (канал А осциллографа);

-

амплитуда напряжения на выходе каналов датчиков давления в детонационной камере;

-

значение единичного импульса тяги;

-

суммарное значение тяги;

-

удельный импульс тяги.

Полученные результаты

Разработанный стенд позволил провести серию огневых испытаний ряда макетных образцов ПДД. В процессе огневых испытаний были выполнены следующие исследования:

-

определена работоспособность смесителя компонентов эжекторного типа на частотах следования детонационных импульсов от 10 до 200 Гц, системы инициирования и макетных образцов ПДД в целом;

-

определена работоспособность макетных образцов ПДД с многосекционными детонационными камерами;

-

определена работоспособность макетных образцов ПДД с газодинамической системой инициирования на основе генератора Гартмана;

-

определены зависимости основных тяговых характеристик макетных образцов ПДД от степени заполнения и продувки детонационных камер, геометрических характеристик детонационных камер, сопел, эжекторных насадков;

-

испытана система электроискрового инициирования повышенной мощности для обеспечения работы макетного образца ПДД при низких температурах рабочей смеси;

-

по результатам испытаний определён технический облик ПДД, а также сформулированы направления дальнейших исследований и разработки основных систем и устройств ПДД, в частности детонационной камеры, системы инициирования, системы подачи компонентов и продувки детонационной камеры, системы автоматического управления.

Огневой стенд находится в эксплуатации 5 лет. Без учёта отладочных операций на нём было проведено около 200 огневых испытаний макетных образцов ПДД. Испытания показали надёжность функционирования всех систем и узлов стенда.

В процессе испытаний не было сбоев электронных систем управления, инициирования, измерения и обработки результатов. Возникшие в измерительных каналах помехи были устранены гальванической развязкой сенсоров от металлических частей стенда и макетного образца ПДД. ●

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!