Отдел АСУ ТП компании ПРОСОФТ завершил проект автоматизации установки ионно-плазменного напыления в вакууме МАП-2. Заказчиком выступал научно-исследовательский институт вычислительных комплексов имени М.А. Карцева (НИИВК). Задачей проекта были разработка и реализация автоматизированной системы управления технологическим процессом (АСУ ТП) работы установки.

Назначение установки и история её создания

Установка МАП-2 предназначена для нанесения и снятия защитных, жаростойких, эрозионно-стойких, изностойких и других видов покрытий ионно-плазменным способом в вакууме на деталях, имеющих ось вращения.

МАП-2 используется для нанесения на поверхность лопаток авиационных турбин покрытий, придающих этим деталям требуемые эксплуатационные качества, а именно необходимую жаростойкость и износостойкость.

В газотурбинных двигателях, которые установлены на военных реактивных самолетах, лопатки турбин эксплуатируются в условиях очень высоких температур. При создании двигателей для самолетов третьего поколения МиГ-29 и Су-27 выяснилось, что при тех температурах, которые развивались в камерах сгорания мощных двигателей, ресурс существовавших в то время лопаток не превышал 50 часов. Для защиты лопаток нужно было искать новые материалы и новые методы их нанесения.

За рубежом в то время жаростойкие конденсированные покрытия наносили с помощью электронно-лучевого осаждения из парового потока. Основанное на этой технологии оборудование было невероятно громоздким и стоило более 30 миллионов долларов.

Во Всесоюзном научно-исследовательском институте авиационных материалов (ВИАМ) решили идти другим путём – применить метод ионно-плазменного напыления. Его суть заключается в том, что в вакуумной камере с остаточным давлением 2×10–4 мм рт. ст. зажигается дуга между находящимся в центре цилиндрическим катодом и расположенным по периферии кольцевым анодом. Ток дуги локально (в катодном пятне) нагревает катод настолько, что его материал испаряется и ионизируется. В промежутке между катодом и анодом расположены лопатки, на которые тоже подаётся электрическое напряжение, и ионы попадают не только на анод, но и на эти лопатки, ускоряясь электрическим полем.

В отличие от электронно-лучевого напыления при ионно-плазменном нужно контролировать всего два параметра: ток дуги и напряжение смещения на лопатках. Это совсем не сложно. Состав покрытия всегда тот же, что и у материала катода, и, следовательно, освоение новых покрытий не представляет трудностей.

К 1980 году ВИАМ подготовил проект ионно-плазменного оборудования, и в 1981 году совместно с заводом им. В.В. Чернышёва были построены три экспериментальных образца. В том же году они были внедрены на производстве. После государственных испытаний установки института ВИАМ начали работать на заводе «Салют», где изготавливали двигатели для самолетов ОКБ им. П.О. Сухого.

Внешний вид установки МАП-2 представлен на рис. 1.

Основные технические средства установки и системы управления

Цикл работы установки состоит из нескольких последовательных стадий: разогрев вакуумного насоса, откачка воздуха из камеры, обработка изделий, включающая стадии очистки изделий ионами газа, ионами металла и нанесения заданного покрытия, охлаждение изделий и др.

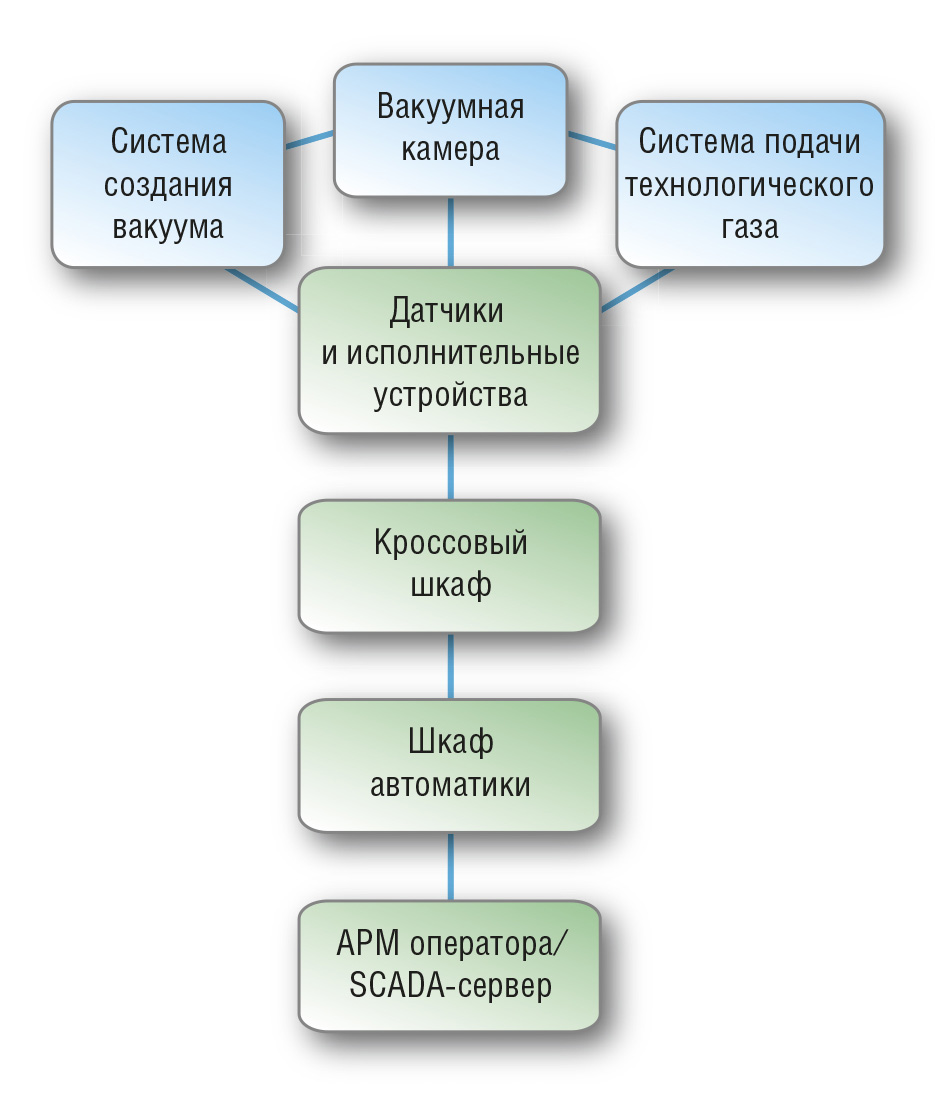

Структура основных технических средств установки и автоматизированной системы управления, обеспечивающей её работу, показана на рис. 2.

Обработка изделий производится в вакуумной камере. Откачка воздуха из камеры осуществляется вакуумной системой, в состав которой входят форвакуумный насос, вакуумный диффузионный насос, запорная арматура и датчики вакуума. Во время некоторых процессов обработки требуется подача в камеру технологических газов. Данная функция реализуется газовой системой, состоящей из запорно-регулирующей арматуры и датчиков расхода.

Управление процессами работы установки осуществляется с помощью исполнительных устройств: запорно-регулирующей арматуры, электроприводов, источников токов высокой мощности, источников напряжения и др. Сигналы обратной связи поступают от многочисленных датчиков. К шкафу автоматики все датчики и исполнительные устройства подключаются через кроссовый шкаф.

В шкафу автоматики было использовано оборудование, отличающееся высокими показателями надёжности в условиях промышленного применения. Все алгоритмы управления технологическим процессом работы установки и блокировок реализованы на свободно программируемом контроллере WAGO I/O 750-841. Он имеет компактные размеры, модульную архитектуру и программируется с помощью среды CoDeSys, поддерживающей все стандартные языки МЭК и имеющей разнообразные библиотеки функциональных блоков. Более детально познакомиться с данным программным продуктом, получить навыки его использования, а также приобрести базовые знания по работе с контроллерами WAGO I/O можно в рамках учебного курса «Программируемые логические контроллеры» Учебного центра (УЦ) ПРОСОФТ. Для обеспечения оборудования шкафа автоматики электропитанием были выбраны блок питания Siemens SITOP smart и источник бесперебойного питания Siemens SITOP POWER DC UPS. Для ввода/вывода информационных и силовых кабелей использовались клеммы WAGO. В проекте применён шкаф Rittal AP, имеющий исполнение напольного пульта управления, в верхнюю крышку которого вмонтирован панельный компьютер Advantech TPC-1570H с предустановленной операционной системой Windows XP Embedded. Данный панельный компьютер выполняет функции SCADA-сервера и АРМ (автоматизированного рабочего места) оператора, при этом определённые удобства обеспечиваются наличием у компьютера сенсорного экрана.

Реализация верхнего уровня системы управления установкой

В качестве SCADA был выбран хорошо зарекомендовавший себя продукт компании ICONICS – пакет GENESIS32, который также представлен в учебной программе УЦ ПРОСОФТ. Прежде GENESIS32 уже применялся на объектах авиационной отрасли, в частности, его использовали в проектах автоматизации инженерных систем нескольких международных аэропортов.

Связь верхнего уровня системы управления с контроллером реализована на основе технологии OPC (OLE for Process Control). В качестве OPC-сервера был выбран WAGO I/O OPC-сервер Modbus/TCP. Он обеспечивает обмен информацией с контроллером через Ethernet-интерфейс по протоколу Modbus TCP.

На человеко-машинный интерфейс возложены такие задачи, как выбор параметров процесса, визуализация последовательности выполнения всех стадий процесса, отображение значений технологических переменных, индикация аварийных сообщений и формирование отчётов. Визуализация оптимизирована для работы посредством сенсорного экрана. Кнопки, объекты, имеющие динамику, и поля ввода значений обладают удобными размерами для пользования сенсорным экраном. В проекте используется экранная клавиатура, интегрированная в среду визуализации GENESIS32.

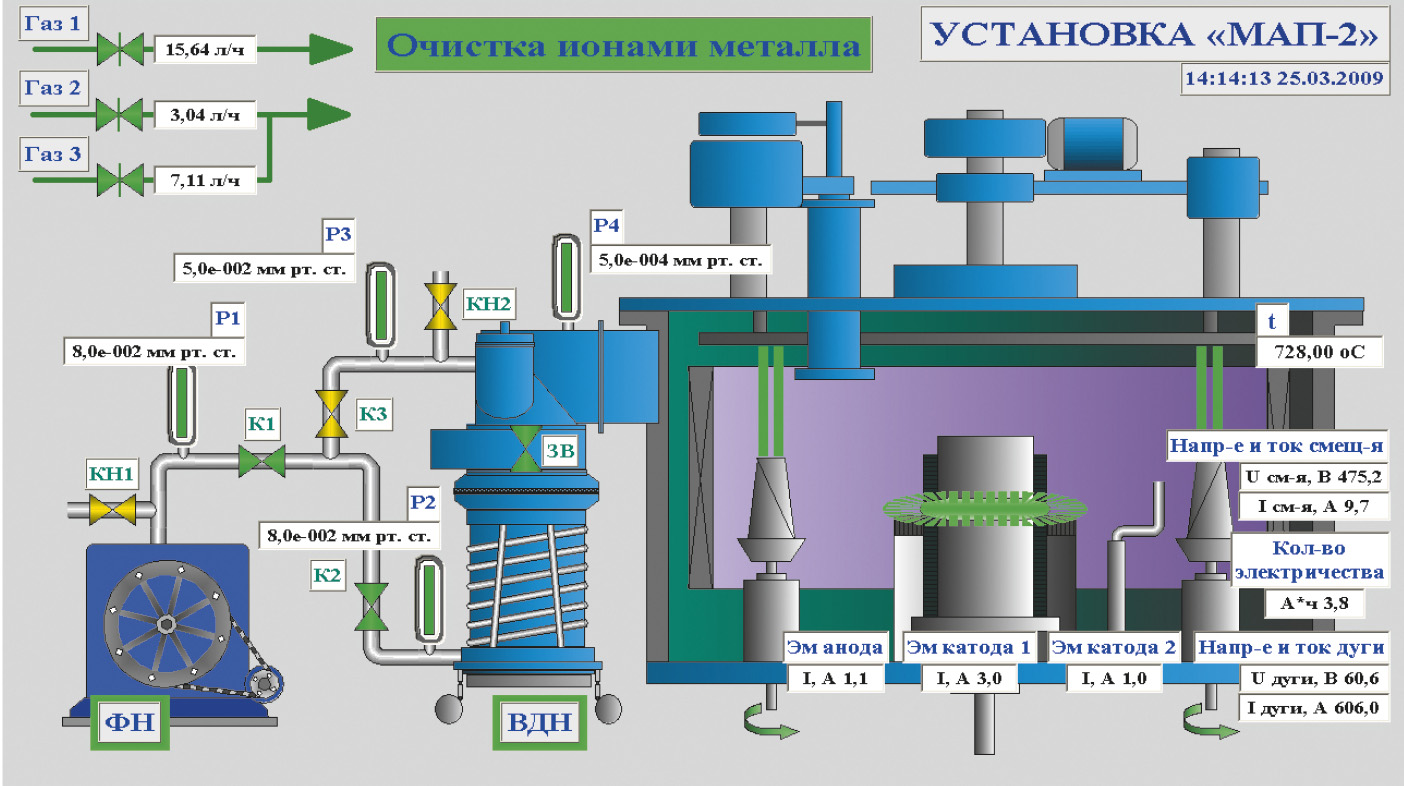

На рис. 3 представлен видеокадр созданной экранной формы.

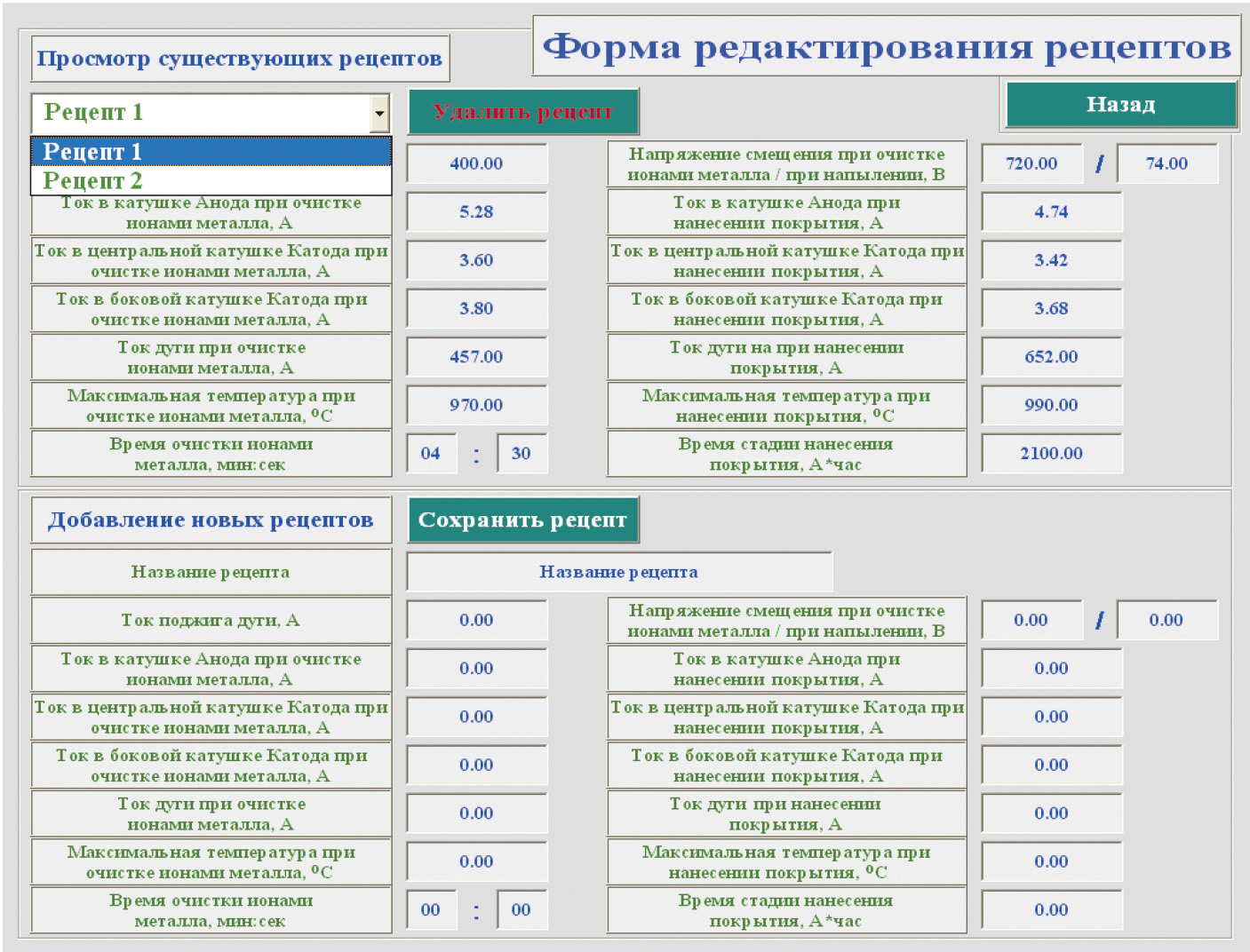

В описываемом проекте один из основных принципов построения архитектуры верхнего уровня АСУ ТП – минимизация участия оператора установки в процессе обработки изделий. Один из методов реализации этого принципа – использование рецептов, созданных технологом, для задания значений параметров процесса обработки изделий.

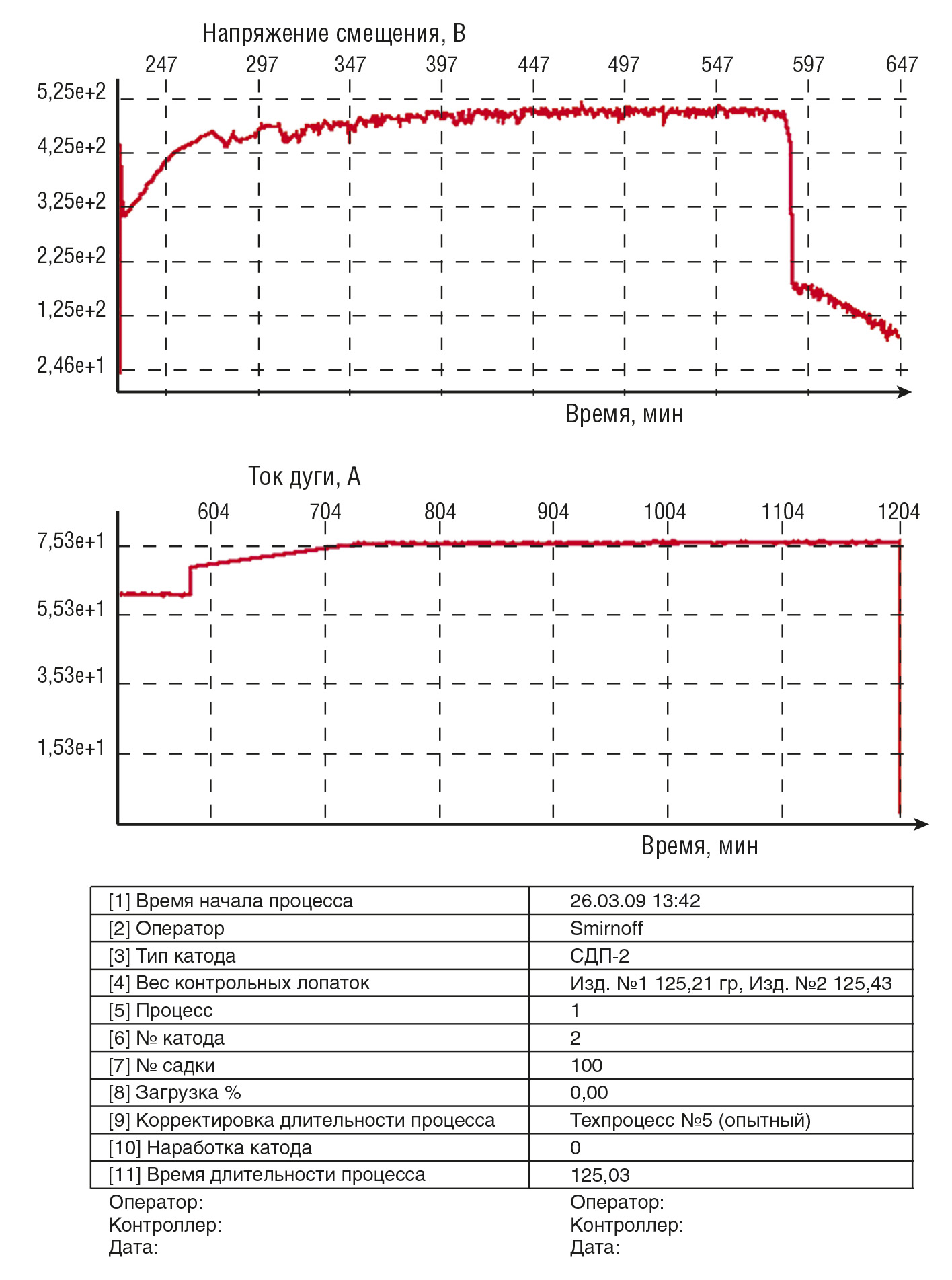

После размещения заготовок в вакуумной камере оператор запускает процесс откачки воздуха, по завершении которого он, в соответствии с полученным заданием, выбирает рецепт с уже готовым набором параметров, заполняет на экранной форме паспорт изделий и запускает выполнение процесса. При завершении работы установки SCADA-система автоматически формирует отчёт, представляющий собой паспорт изделий. Пример отчёта представлен на рис. 4.

Для управления работой неавтоматизированной установки ионно-плазменного напыления в вакууме оператору необходимо знать и понимать технологию протекающих процессов. Люди, работавшие на подобных установках, говорят, что её нужно «чувствовать». На сегодняшний день в России остались единичные специалисты такого профиля. Применённый подход с использованием заранее составленных рецептов позволяет оператору, не знакомому с технологией процесса, управлять работой установки, а также повысить производительность труда и снизить долю брака за счёт унификации режимов обработки изделий.

Во многих SCADA-пакетах имеется компонент, позволяющий создавать технологические рецепты в режиме разработки и выбирать их в режиме исполнения. В GENESIS32 для этого используется инструмент Recipes компонента Unified Data Manager. Однако в данном проекте по причине некоторой специфики задачи разработчиками системы управления был реализован собственный инструмент создания, редактирования и выбора технологических рецептов. Разработанное решение выполнено на основе системы управления базами данных Microsoft SQL Server 2005 Express Edition, входящей в комплект поставки GENESIS32. Связь с базой данных хранения рецептов реализована на основе технологии OPC. Для этого использовался встроенный компонент GENESIS32 Data Mining, конфигурирующий DataBase OPC-сервер. Технология доступа к системам управления базами данных через OPC-теги позволяет выполнять запросы выборки информации из таблиц, а также запросы записи и удаления данных и исполнения хранимых процедур.

Для технолога была создана специальная экранная форма редактирования рецептов, доступ к которой защищён паролем. Видеокадр данной формы представлен на рис. 5.

Кроме автоматизированного управления установкой в разработанной системе реализован также ручной режим, позволяющий оператору посредством графического интерфейса осуществлять воздействия на различные узлы. Функции ручного режима используются для обслуживания установки (операции открытия/закрытия камеры, включения/выключения отдельных устройств и др.) и проверки работоспособности её агрегатов.

В целях разграничения доступа к установке в созданной системе управления используется компонент ICONICS Security, распределяющий права доступа для различных типов пользователей: для оператора, технолога и администратора системы.

Графический интерфейс обеспечивается компонентом GraphWorX, имеющим два режима работы: режим разработки и режим исполнения. После включения панельного компьютера и загрузки операционной системы экранная форма GraphWorX автоматически загружается в режиме исполнения. Пользователь, вошедший в систему с правами администратора, может перевести её в режим разработки и внести изменения как в систему визуализации, так и в конфигурации других компонентов SCADA-системы. Таким образом обеспечена возможность адаптации верхнего уровня системы управления к изменяющимся задачам с наименьшими затратами времени, финансовых и материальных ресурсов.

Результаты внедрения и преимущества разработанного решения

Реализованная система управления позволила автоматизировать технологические процессы работы установки, обеспечить выполнение алгоритмов блокировок. За счёт применения готовых рецептов в виде набора технологических уставок минимизированы участие оператора в процессе обработки изделий и требование к знанию им технологии процесса. Обеспечено разделение труда между оператором и технологом, и, как следствие, потенциально повышена производительность труда. Реализованы графический интерфейс управления работой установки и система формирования отчётов (паспортов изделий). Полная автоматизация процесса с высокоточной стабилизацией технологических параметров обеспечивает воспроизводимость процессов с повышением качества покрытий.

Стоит отметить такое важное достоинство разработанного решения, как его тиражируемость. Благодаря модульности и унификации применённой архитектуры описанная система управления может быть легко перенесена на любую другую подобную установку с минимальными затратами времени и финансовых средств. К особенностям архитектуры системы можно отнести обособленное от первичных сигналов исполнение шкафа автоматики: информационные кабели от датчиков и исполнительных устройств сначала подключаются к входным клеммам кроссового шкафа, а затем из него унифицированное по функциональному признаку количество сигналов заводится в шкаф автоматики. Таким образом, конфигурация шкафа автоматики мало зависит от используемых полевых устройств; даже при модификации технологии или архитектуры установки потребуется лишь провести некоторую адаптацию его оборудования к внесённым в ходе этой модификации изменениям. Применённый контроллер также обеспечивает возможность тиражирования системы. Модульное исполнение позволяет легко адаптировать его к изменившемуся количеству и типам сигналов. Программа контроллера написана в соответствии с концепцией унифицированных блоков управления устройствами и может быть в кратчайшие сроки скорректирована согласно изменённым алгоритмам. В предыдущем разделе статьи уже были показаны простота и удобство адаптации SCADA-системы GENESIS32 к изменяемым задачам. Следует также отметить особенность архитектуры этой SCADA: она состоит из разделённых по функциям сервисов (компоненты визуализации, обнаружение и регистрация/архивация аварийных и тревожных событий и т.д.), а подобное исполнение ощутимо повышает удобство и снижает временные затраты тиражирования системы управления.

Перспективы

Ионно-плазменное напыление остаётся основным методом нанесения на поверхность лопаток турбин реактивных двигателей многослойных покрытий, обеспечивающих требуемые износостойкость и жаростойкость. В силу этого автоматизация установок, подобных описанной в статье, и развитие технологии ионно-плазменного напыления в вакууме безусловно остаются важнейшими задачами для авиапромышленности.

Сегодня в России существует около ста неавтоматизированных установок ионно-плазменного напыления, используемых для нужд авиационной промышленности. Поэтому разработка в представленном проекте автоматизированной системы управления установкой по принципу унификации в целях реализации возможности её переноса на аналогичные объекты является весьма своевременной и перспективной.

При этом нельзя не учитывать, что в настоящее время установки ионно-плазменного напыления покрытий в вакууме применяются не только в авиационной, но и во многих других отраслях промышленности: ведущие производители автомобилей в высоконагруженных двигателях используют подшипники скольжения с ионно-плазменным напылением, обеспечивающим требуемую износостойкость; этим методом повышают срок службы режущих инструментов, а также используют его как технологическую основу для нанесения декоративно-защитных покрытий; для протезирования в стоматологии применяют имплантаты с биосовместимыми покрытиями, нанесёнными ионно-плазменным методом, и др. ●

Автор – сотрудник фирмы ПРОСОФТ

Телефон: (495) 234-0636

E-mail: bodyagin@prosoft.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!