IoT и большие данные всё увереннее проникают из коммерческого сектора в сферу промышленной автоматизации. В статье рассказывается о том, для чего требуется интегрировать функциональность IoT и больших данных в системы промышленной автоматизации и как это можно сделать с помощью доступных сегодня продуктов и систем.

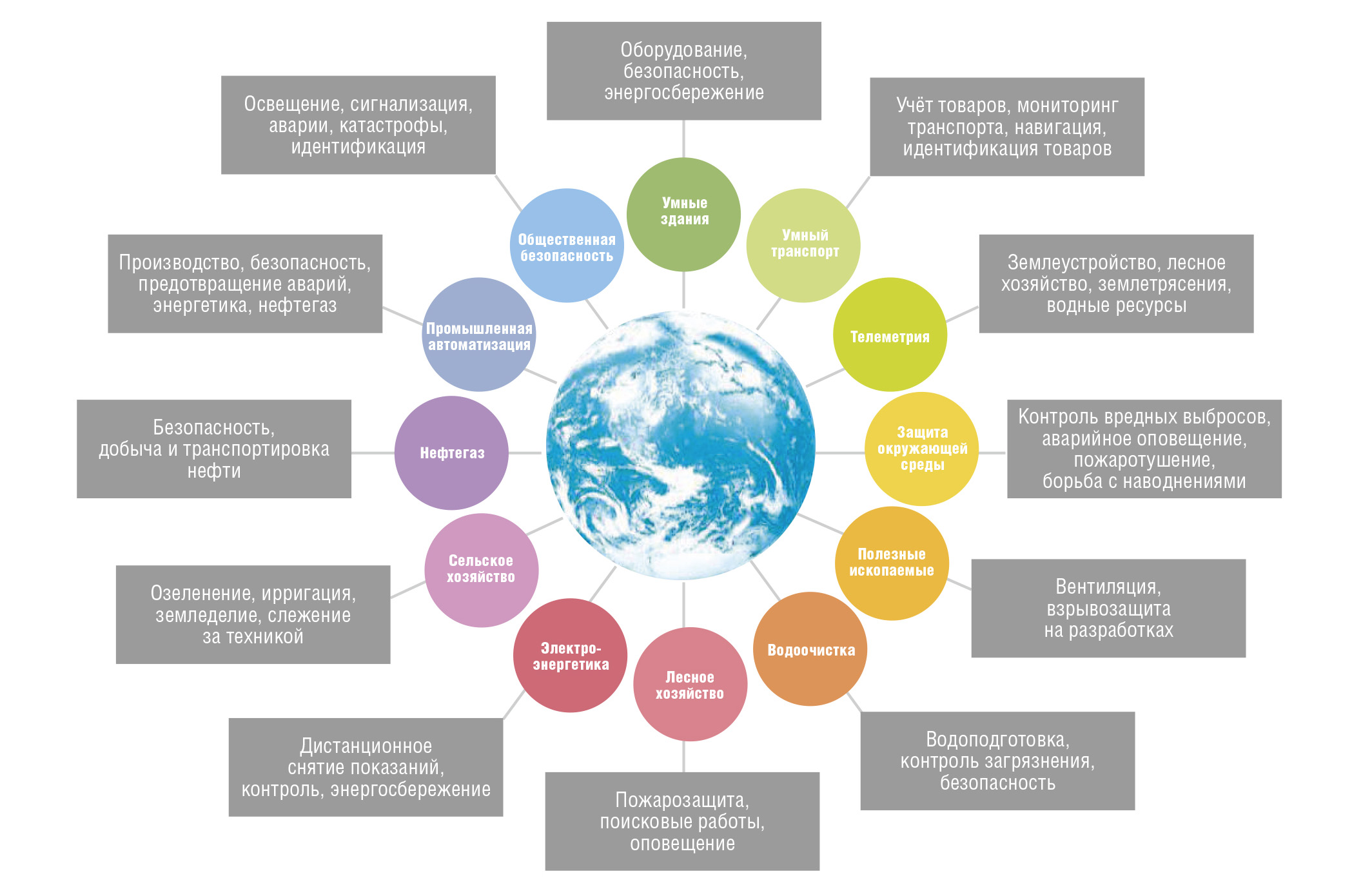

Сегодня Интернет вещей (IoT) и большие данные (Big Data) – две животрепещущие темы в области развития коммерческих, промышленных и других приложений. Термин «Интернет вещей» был придуман ещё в 1999 году и относится к миру устройств, подключённых к сети Интернет. По сути, Интернет вещей является методом, с помощью которого собирается, концентрируется и курируется львиная доля больших данных. Приёмы работы с большими данными относятся к анализу этой информации для получения полезных результатов. Таким образом, основной движущей силой развития IoT и больших данных является потребность в сборе и анализе данных. Возьмем, например, задачу анализа потребительского поведения покупателей. Хорошей иллюстрацией сбора данных о потребителях являются карты лояльности, которые покупатели используют в продуктовых магазинах и других торговых точках. Благодаря этим картам ритейлеры и их поставщики могут выяснять продуктовые предпочтения клиентов и затем использовать эту информацию для увеличения продаж и прибыли. Коммерческий и государственный секторы демонстрируют, как можно использовать Интернет вещей и большие данные для улучшения операционной деятельности, но как эти концепции могут быть эффективно распространены на производство и другие смежные отрасли промышленности? Мы ответим на вопрос, но сначала давайте определимся с тем, откуда поступают эти данные. На рис. 1 показаны некоторые из основных вертикальных рынков, где порождаются большие данные. Среди этих рынков сельское хозяйство, энергетика, лесное хозяйство, водоочистка и практически любые типы производственных объектов.

Большие данные – это новая действительность в области корпоративной аналитики, и она захватывает всё новые отрасли. Данные становятся большими, когда их объём, скорость поступления и/или разнообразие превосходит возможности ваших нынешних ИТ-систем принимать, хранить, анализировать или иным образом обрабатывать этот поток [1]. Большие данные обычно отражают характер воспринимаемых информационных величин лучше, чем ожидается изначально, и помогают выявить многие скрытые закономерности. Из-за ограничений, связанных с человеческим фактором в наблюдениях, и из-за ручного ввода ввод данных раньше происходил медленно. Но сегодня большинство данных генерируется автоматически датчиками «в поле», и таких полевых датчиков становится всё больше, а их интеллектуализация повышает возможности сбора аналитики. Порождаемый различными устройствами быстро растущий поток данных необходимо концентрировать и курировать – это термины, которые будут подробно объяснены позже. С целью улучшения операционной деятельности эти данные должны также быть визуализированы и проанализированы.

Вот какие преимущества производство и связанные с ним вертикальные отрасли промышленности могут получить благодаря интеллектуальной реализации концепций IoT и больших данных:

предиктивный мониторинг «здоровья» оборудования повышает качество технического обслуживания;

меньше простоев – выше производительность и больше объёмы производства;

более низкий процент брака – выше качество продукции;

повышенная безопасность – снижение рисков для жизни людей и для экологии;

более эффективное использование ресурсов – снижение издержек;

доступность глобального распределения производственных процессов – разделение труда.

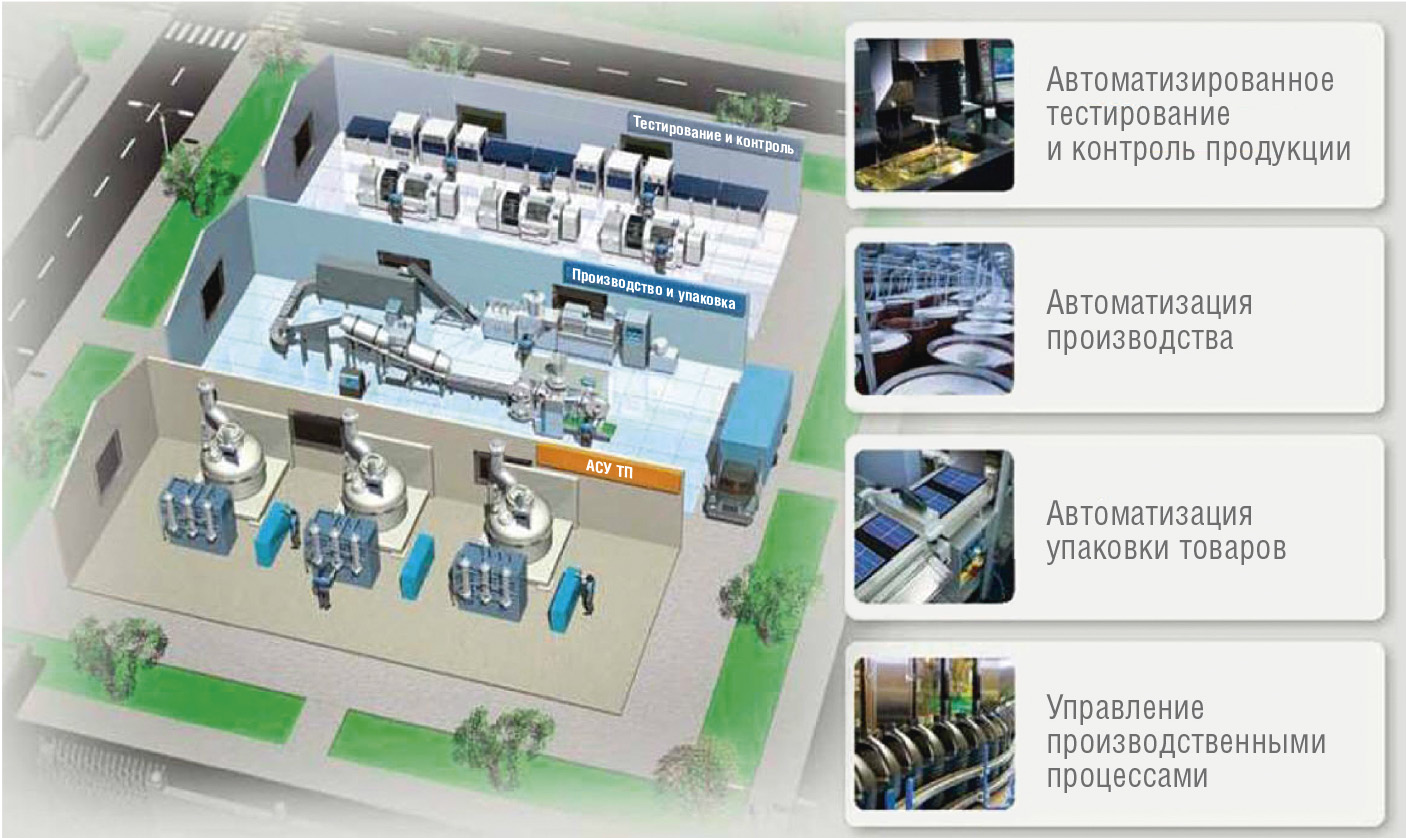

Усовершенствования в стиле IoT приведут к улучшению продукции, увеличению пропускной способности оборудования, сокращению времени простоя и снижению затрат. На рис. 2 перечислены некоторые конкретные области, которые точно извлекут из них пользу. Это, например, любое производство, управление автоматизированными процессами и упаковкой, тестирование и проверка изделий.

Оборудование в промышленном исполнении обычно автоматизируют с помощью встроенных компьютеров или контроллеров (ПЛК). В оба этих типа вычислителей, как правило, интегрирована возможность подключения к Ethernet (рис. 3).

Даже отдельные датчики, анализаторы, оборудование для радиочастотной идентификации (RFID), системы технического зрения и другие устройства становятся «умнее» и обеспечивают сетевое подключение. Таким образом, с производственных линий можно собрать больше данных, чем когда-либо. Помимо этого, компоненты автоматизации получают всё больше встроенной памяти, вычислительной мощности и стандартных функций. Эта комбинация информации и дополнительных возможностей может быть использована системой предиктивного мониторинга состояния «здоровья» оборудования. Анализ времени работы и количества пусков двигателя, количества срабатываний клапана и других отслеживаемых показателей может быть использован для предупреждения пользователя о необходимости обслуживания оборудования. Более детальная диагностика, например мониторинг температуры и вибрации, может стать полезной для предупреждения об опасности аварии. Фактически многие устройства теперь имеют мощную диагностическую функциональность, которую могут успешно использовать специалисты. Расширенные диагностические возможности напрямую приводят к сокращению времени простоя, поскольку проблемы выявляются быстро или даже вообще не возникают: благодаря достаточно богатому диапазону системной информации методы прогнозного анализа могут предупредить пользователя о проблемах, прежде чем возникнет нештатная ситуация. Это особенно ценно для обрабатывающей промышленности, где решающее значение имеет время безотказной работы оборудования. Как заметил в своей статье Кевин Эштон, «если бы у нас были компьютеры, которые, используя собранные без участия человека большие данные, были бы в состоянии отследить и посчитать всё, мы смогли бы значительно сократить как потери, так и себестоимость производства» [2]. Фактически для решения менее серьёзных проблем вполне достаточно, чтобы системы проактивно и автоматически настраивались или предпринимали корректирующие действия, и всё это без какого-либо вмешательства человека. Это, очевидно, приведёт к снижению количества брака, повышению качества продукции и производительности оборудования.

Постоянно растущая доступность информации означает, что операторам всё меньше приходится выходить в поле, что особенно ценно на таких потенциально опасных производствах, как нефтеперерабатывающие заводы. Дополнительные данные от устройств IoT также могут способствовать улучшению управления процессом, что делает операции более безопасными. Самодиагностирующиеся системы помогают специалистам тратить меньше времени на экстренное устранение неисправностей, сберегая ресурсы для планового технического обслуживания. Интеллектуальный мониторинг работоспособности позволяет координировать планы ремонтных мероприятий, что сводит к минимуму производственные издержки и уменьшает затраты человеческого труда, связанные с такими событиями, как аварийный ремонт.

Комбинация IoT и больших данных даёт и принципиально новые возможности. Например, на базе обладающих достаточным интеллектом систем можно реализовать сценарий, при котором благодаря автоматизации производства можно будет производить индивидуально спроектированные продукты с эффективностью и затратами, приближающимися к показателям массового производства. Таким образом, клиенты могут получить доступ к новому ассортименту продуктов по достаточно низким по сравнению с заказным производством ценам, тогда как производители выйдут на новые рынки и получат дополнительную прибыль. Хотя скорость сбора данных из Интернета вещей очень важна, надо отметить, что основная цель работы с большими данными – всё же выявление чётких закономерностей между событиями, их причинами и последствиями. Чем больше информации у нас есть, тем больший уровень детерминизма мы можем получить, поскольку имеем возможность сопоставлять больше входных данных для получения более точных выходных прогнозов. Более точные прогнозы, в свою очередь, улучшат качество управления «здоровьем» оборудования и будут способствовать развитию других прогностических технологий.

Благодаря сокращению ручного сбора данных и снижению взаимодействия с ними постоянно совершенствующийся автоматизированный цикл предиктивного управления ведёт к повышению производительности труда.

В результате появляются продукты более высокого качества, более точно соответствующие спецификациям и допускам, имеющие более низкие показатели брака. Но все эти преимущества не могут быть реализованы до тех пор, пока не будут собраны данные от самого низшего звена системы автоматизации на уровне датчиков.

Разработчики оснащают датчиками бесчисленные устройства, используемые нами в повседневной жизни. Смартфоны реагируют на пользовательский ввод, отслеживая различные жесты, автомобили постоянно следят за характером своего движения, контролируя курсовую устойчивость, а здания собирают параметры окружающей среды для обеспечения комфорта и экономии энергии. В некотором смысле широкая доступность датчиков и полученных данных обеспечила импульс для развития IoT и больших данных, в то время как автоматизация опроса датчиков через Интернет придала этим идеям жизненность. Если смотреть с системной точки зрения, можно считать, что исходные данные порождаются периферийными устройствами, находящимися на самом низком уровне.

Список распространённых параметров, измеряемых различными датчиками, показывает, как IoT «видит» мир:

температура;

давление;

уровень вещества;

скорость потока;

плотность вещества;

расстояние;

положение, угол, смещение, скорость, ускорение;

показатели машинного зрения;

вибрация;

ток, напряжение и другие параметры мощности;

pH и другие аналитические значения;

влажность и другие погодные условия.

Классическими четырьмя измерениями для производственных процессов являются расход, уровень, давление и температура. Кроме того, процессы химической, фармацевтической, водоподготовительной и пищевой промышленности будут опираться на аналитические измерения кислотности, растворённого кислорода и множество других специфических параметров. Экологии и сельскому хозяйству потребуются температура, влажность и другие погодные характеристики.

Углубившись в механику многих типов оборудования и техники, мы обнаружим, что существуют различные датчики для измерения положения, угла, смещения, расстояния и приближения. Датчики скорости и ускорения производят измерения этих же значений с течением времени, в то время как датчики вибрации контролируют частоту и/или амплитуду движения. В оборудовании с электрическим приводом чувствительные устройства сообщают мгновенные значения тока и напряжения и другие связанные параметры мощности. Наиболее впечатляющим является использование систем зрительного восприятия (машинного зрения) для контроля производства деталей, проверки их качества или просто для считывания меток. В частности, именно системы машинного зрения могут генерировать огромные объёмы данных в виде изображений.

Датчики производят разнообразные типы сигналов, но все эти сигналы должны быть преобразованы из необработанных величин измерений в удобный для передачи формат. Классический метод передачи одного аналогового значения заключается в использовании датчика, масштабирующего значение в сигнал 4–20 мА, передаваемый в контроллер посредством модуля аналогового ввода. Более продвинутые «умные» преобразователи сами могут передавать измеренный сигнал, используя стандартный протокол цифровой связи, во многих случаях базирующийся на Ethernet. Также доступны преобразователи сигналов, которые могут эффективно модернизировать сигналы оборудования устаревшего типа путём конвертации проприетарных или устаревших последовательных интерфейсов в современные открытые сетевые протоколы. «Умные» преобразователи или датчики предпочтительны по нескольким причинам. Они не только позволяют контролировать основную величину, определяемую датчиком, но очень часто предоставляют дополнительные характеристики процесса, которые также оказываются ценными. Например, большинство интеллектуальных приборов для измерения давления, расхода и уровня дополнительно измеряют температуру, что очень полезно для компенсации погрешности измерений и общего мониторинга состояния. Интеллектуальные датчики и приборы обычно также накапливают и передают диагностическую информацию о состоянии устройства, об аварийных сигналах и событиях. Наконец, интеллектуальные датчики и преобразователи, подключённые к сети через проводные или беспроводные Ethernet-каналы, могут обеспечить упрощённую установку. Итак, существует множество способов сбора данных, и эти данные должны быть зафиксированы.

Данные обычно передаются от сетевых датчиков на какое-либо устройство хранения или концентрации данных. Это устройство или устройства могут присутствовать на различных уровнях системы. Как правило, данные будут храниться на больших серверах, ПК или мэйнфреймах в диспетчерской или центре управления, но можно указать и некоторые другие варианты концентраторов данных:

регистраторы данных;

встроенные контроллеры;

встроенные ПК;

ПЛК;

многопараметрические приборы и преобразователи;

интеллектуальные датчики.

Старые регистраторы данных, многие из которых используются и сегодня, представляют собой самописцы, фиксирующие данные на бумажной ленте аналогично сейсмографу для регистрации землетрясений. Современные полностью цифровые регистраторы данных имеют множество преимуществ: твердотельные регистраторы данных могут принимать информацию из большого количества входных каналов, захватывая значения с определёнными интервалами выборки, что позволяет хранить в энергозависимой или энергонезависимой памяти десятки тысяч значений данных. Устройство такого типа практично и делает экономичной задачу регистрации данных в удалённых точках. Эти регистраторы данных могут быть подключены к сети или иметь съёмные карты памяти или USB-соединение для архивирования сохранённых данных в систему более высокого уровня. Встроенные контроллеры часто используются в качестве специального средства для автоматизации оборудования. И хотя эти контроллеры в основном отвечают за эффективное управление машиной, они часто имеют достаточную память и вычислительные возможности для параллельного выполнения регистрации данных. Аналогичным образом встроенные ПК обладают более чем достаточной мощностью для совместного выполнения задач автоматизации и регистрации данных и часто оснащены механическими или твердотельными жёсткими дисками, обеспечивающими значительную ёмкость для хранения данных. ПЛК и встроенные контроллеры используются во многих сходных приложениях. Исторически сильной стороной ПЛК было надёжное, гибкое и высокоскоростное управление оборудованием. Они также были общим шлюзом для предоставления необработанных данных концентраторам данных более высокого уровня.

В последние годы наблюдается увеличение вычислительной мощности и доступной памяти ПЛК, и на самом деле наиболее эффективные из них сейчас уже называют контроллерами автоматизации процессов. Но каким бы ни было название, новейшие ПЛК имеют впечатляющие объёмы энергонезависимой памяти, а некоторые даже комплектуются специальными историческими модулями, которые подключаются к их шасси. Во многих случаях это делает ПЛК жизнеспособным вариантом для концентрации данных. Взглянув на сами датчики, мы увидим, что наиболее продвинутые из них тоже имеют встроенную регистрацию данных. Часто эти устройства могут взаимодействовать с картами памяти или USB-памятью или имеют возможность подключения через сеть к концентратору данных более высокого уровня. Точно так же, как существует множество вариантов сбора данных, имеется и множество возможностей для концентрации этой информации. Концентрация данных может быть масштабирована для удовлетворения текущих потребностей, от множества небольших полевых устройств до крупных централизованных или распределённых систем на базе ПК. Благодаря этому становится всё проще сокращать объём ручного вмешательства человека, необходимого для получения полезных данных, что, в свою очередь, повышает количество и качество данных, доступных для курирования и, в конечном итоге, интерпретации.

После того как данные были собраны с датчиков и сконцентрированы в системе хранения какого-либо типа, становится важным преобразовать информацию таким образом, чтобы помочь пользователям понять её. Деятельность по «доведению до ума» этих данных обычно предполагает использование программного обеспечения СУБД; она обычно выполняется на уровне ПК-сервера, поскольку управление базой данных – это высокоуровневая программная функция, для которой требуется мощное оборудование. Вот некоторые из наиболее известных коммерчески доступных бизнес-баз данных: Oracle Database, Microsoft SQL Server, Microsoft Access, SAP Sybase и IBM DB2. Эти программные пакеты используются во многих отраслях для поддержки всех видов данных и предлагают платформу для организации запросов и анализа информации. Однако не все данные идентичны по своим характеристикам. В деловом и коммерческом мире данные часто состоят из информации о клиенте, финансовых транзакциях, номерах и количестве товаров, информации об отгрузке. Эти транзакционные данные требуют безопасного хранения при относительно медленных темпах сбора. Здесь перебои в доступе к данным и другим функциям не являются критическими. Когда же мы смотрим на производственный мир, то обнаруживаем, что большой объём информации, получаемой от датчиков, состоит из последовательностей, где каждый образец представляет собой значение показаний датчика с временно́й меткой. Данные процесса также могут включать в себя значения сигналов тревоги и отдельные события процесса, поступающие периодически в режиме реального времени. Эти производственные данные должны сохраняться, и к ним должен быть организован доступ также в режиме реального времени, а время безотказной работы имеет решающее значение. При таком большом количестве потенциально доступной информации важно не пропустить то, что является самым главным. В опубликованной в Control Engineering статье говорится: «Потери в потоке больших данных – это индикаторы, которые могут помочь предприятиям понять динамически изменяющиеся риски и избежать убытков в размере до $10 млрд, которые ежегодно терпят химическая и нефтехимическая промышленность США из-за неожиданных остановок» [3]. Без осознанного анализа данных усилия и затраты на их сбор, концентрацию и обработку становятся тщетными.

Существует класс операционных или промышленных баз данных, называемых историографами, или архиваторами (Historians). Они специально разработаны для удовлетворения потребностей производственных процессов. Эти программные пакеты оптимизированы для работы с данными на основе тегов (таких, которые могут быть получены с устройств IoT) и для регистрации больших объёмов данных в виде временны́х рядов с высокой скоростью. Другая особенность процесса-историографа заключается в том, что пользователи могут выбирать желаемую частоту и точность дискретизации выборок. Тщательная настройка этих атрибутов помогает историографу сжать размер хранилища данных, а компактные форматы хранения базы данных улучшат время ответа на запрос. Данные обычно доступны внутри организации через сеть предприятия или компании, которую часто называют интранет, или частное облако. Ethernet считается общедоступным облаком, но существуют безопасные методы для связи нескольких объектов или источников данных посредством Ethernet. Простой доступ к исторической информации базы данных с возможностью извлечения этих данных различными полезными способами (например, необработанное значение, среднее значение за определённый период или график на основе значений за определённый период) обеспечивает более высокий уровень анализа больших данных.

Операции сбора, концентрации и курирования данных, составляющие основу для визуализации и анализа информации, после начальной настройки происходят в основном прозрачно и незаметно. Однако простое представление внушительных таблиц со значениями из исторической базы данных не поможет большинству людей оценить ситуацию, поскольку пользователи более склонны воспринимать информацию в наглядном виде, таком как диаграммы, графики и другие изображения. Исследователь данных Нейт Сильвер утверждает, что «поток данных представляется людям в большей степени шумом (то есть бесполезной информацией), нежели зерном истины». Далее он заявляет, что «люди винят плохие данные, в то время как они просто должны задавать правильные вопросы» [4]. Правильные инструменты визуализации данных как раз и могут помочь пользователям интерпретировать данные и задавать верные вопросы, а также быстро реагировать на полученные ответы. К счастью, сегодня создано больше чем когда-либо вариантов отображения огромных объёмов информации и средств помощи пользователям в её понимании:

смартфоны;

планшеты;

терминалы интерфейса оператора;

человеко-машинный интерфейс (ЧМИ) на базе ПК;

регистраторы данных;

дисплеи преобразователей и анализаторов.

На полевом уровне многие анализаторы и регистраторы данных имеют локальные дисплеи или поставляются с соответствующими интерфейсами оператора. Эти устройства часто дают возможность пользователям просматривать тренды данных, сигналы тревоги и события. Для данных, поступающих со встроенного контроллера или ПЛК, локальный терминальный интерфейс оператора (Operator Interface Terminal – OIT), в отличие от типичного ПК являющийся специализированным устройством, представляет собой хороший выбор для отображения данных и сигналов тревоги от соответствующего оборудования в целой зоне (рис. 4).

Если контроллер/OIT предоставляется производителем оборудования или системным интегратором, есть большая вероятность того, что полезные локальные сигналы, регистрация/отслеживание данных и возможности сигнализации будут интегрированы в него и, таким образом, станут легко доступны без каких-либо дополнительных усилий со стороны конечных пользователей. Для многих приложений производительность визуализации и анализа с использованием исторических данных действительно крайне важна. Упомянутое ранее программное обеспечение для хранения исторических данных предлагает свои собственные инструменты визуализации и отчётности, и большинство пакетов ЧМИ на базе ПК также включают эти и другие функции для их анализа. Операторы могут отображать наборы точек данных в выбранных временны́х диапазонах и эффективно проводить собственное исследование (рис. 5).

Эти программные продукты могут быть настроены для создания желаемых отчётов и динамически управляются пользователями на лету. Чтобы решить проблему или оптимизировать работу, некоторые из модулей позволяют разрабатывать сложную логику, основанную на данных процесса. Это даёт возможность исследователям, учёным и производственному персоналу оптимизировать свою деятельность.

Аналитика данных, которая в производственных приложениях определяется как использование статистики в целях мониторинга производственного процесса, имеет много аспектов.

В своей статье Грег Макмиллан и Стэн Вайнер описывают лишь несколько эффективных методов анализа данных, таких как анализ основных компонентов (Principle Component Analysis – PCA) и метод частичных наименьших квадратов (Partial Least Squares – PLS regression). «PCA используется для раннего обнаружения неисправностей на основе двух статистик, которые анализируются, чтобы понять, находится ли процесс в пределах нормы. PLS используется для прогнозирования качества партии товара» [5]. Ещё одним достижением в этой области является распространение веб-продуктов визуализации. Это открывает доступ к большим данным любому пользователю с веб-браузером, обладающему соответствующими учётными данными. Такие продукты, как Advantech WebAccess, предоставляют богатую графику и анимацию, библиотеку объектов с возможностью подключения к различным источникам данных и функциональность отчётов (рис. 6). Браузерный доступ к этим типам веб-сервисов обеспечивает упрощённое развёртывание во всей организации.

Некоторые компании, такие как американская Tableau Software, всегда на шаг впереди чаяний клиентов и предлагают программное обеспечение, доступное для настольных компьютеров локально и через Интернет, которое обещает простоту выполнения анализа данных. Это открывает обычным пользователям доступ к эффективному анализу данных и позволяет более широкой аудитории продуктивно использовать IoT и большие данные.

Но никакой разговор о визуализации не будет полным, если не затронуть растущую роль смартфонов и планшетов в подключении к программному обеспечению для автоматизации. Насколько быстро мобильные устройства влияют на мир? По словам Джо Фили, «уже к концу 2013 года число мобильных устройств превысило население Земли» [6]. Большинство программных продуктов для визуализации предлагают мобильные модули, которые позволяют портативным устройствам подключаться к хост-системе через Интернет или интранет. Мобильные приложения обеспечивают бóльшую часть тех же функций, что и их двойники для ПК, но в формате, соответствующем размеру устройства.

В некоторых случаях пользователи могут обнаружить, что, куда бы они ни направлялись, вместо ношения ноутбука или поиска общедоступного ПК предпочтительным выходом является использование собственного смартфона или планшета. Перспективный метод суммирования, концентрации и курирования результатов сбора данных заключается в создании упрощённой визуальной информационной панели. Как и в автомобиле, графическая приборная панель отображает основные параметры работы системы и предупреждает о критических проблемах. Под её поверхностью гораздо больше информации, но на приборной панели расположены лишь ключевые элементы, призванные показать наиболее важные сведения о происходящем, что позволяет быстро интерпретировать информацию и принимать разумные решения.

IoT и большие данные дают новые возможности изменений в мире производства и автоматизации. В своей статье Билл Лидон указывает на то, что «Интернет вещей создаёт мост между виртуальным и реальным миром» [7]. Типичные конструкции систем автоматизации ранее включали нисходящий подход с относительно ограниченной функциональностью по управлению для поддержания определённых переменных процесса. Поскольку IoT и большие данные делают информацию более насыщенной и доступной, а возможности сбора и анализа этой информации невероятно расширяются, способность контролировать процессы становится гораздо более мощной и далеко идущей. Например, традиционный синхронный конвейерный процесс состоит из элементов, перемещающихся по производственной линии и обрабатываемых последовательно. Однако рассмотрим альтернативный сценарий, в котором производимый элемент может похвастаться смарт-тегом IoT с памятью, в которой прописаны эксклюзивные требования к этому элементу. Такой сценарий позволил бы создать асинхронное производство, где деталь/сборка/партия несёт свою собственную информацию, управляющую индивидуальным производственным процессом. В Германии уже ведутся работы над формализацией требований к такому типу «умного» производства, а IoT и большие данные являются двумя наиболее важными инструментами, обеспечивающими этот интерактивный производственный подход снизу вверх. IoT и большие данные изменяют отношения между машинами, а также отношения людей и машин. Многие новые аппаратные и программные технологии были разработаны для того, чтобы получать информацию от полевых датчиков с самого края процесса, собирать её распределённым или централизованным образом и курировать её через исторические базы данных. Каждая из этих задач сбора данных становится всё более автоматизированной, что устраняет элементы задержки и ошибки, связанные с ручным чтением и вводом данных. Совершенствование и автоматизация сбора, концентрации и курирования данных позволяет конечным пользователям в полной мере использовать программное обеспечение для визуализации и анализа, что повышает их операционную эффективность. В качестве ключевых компонентов этой деятельности выступают IoT и большие данные – силы, готовые к использованию современными продуктами и системами для повышения эффективности, безопасности и прибыльности производств во всём мире. ●

Joshi S. Big Data [Электронный ресурс] // Режим доступа : https://www.isa.org/standards-and-publications/isa-publications/intech-magazine/2013/june/automation....

Ashton K. That ‘Internet of Things’ Thing [Электронный ресурс] // Режим доступа : http://www.rfidjournal.com/articles/view?4986.

Pariyani A., Oktem U.G., Grubbe D.L. Process Risk Assessment Uses Big Data [Электронный ресурс] // Режим доступа : http://www.controleng.com/single-article/process-risk-assessment-uses-big-data/632b3ce8d25102b9ab558....

Gertner J. Most Creative People 2013. Nate Silver [Электронный ресурс] // Режим доступа : https://www.fastcompany.com/3009258/1-nate-silver.

McMillan G., Weiner S. Drowning in Data, Starving for Information-2 [Электронный ресурс] // Режим доступа : http://www.controlglobal.com/articles/2010/Automation-Data1003.html.

Feeley J. 'Internet of Things' Becomes Internet of Everything [Электронный ресурс] // Режим доступа : http://www.controldesign.com/articles/2013/feeley-gigabytes-how-quaint.html.

Lydon B. Industry 4.0 Gaining Momentum [Электронный ресурс] // Режим доступа : http://www.automation.com/automation-news/article/industry-40-gaining-momentum.

Статья подготовлена по материалам компании Advantech.

E-mail: textoed@gmail.com

автоматизация

автоматизация

Однофазные источники бесперебойного питания Systeme Electric

Почти все современные сферы промышленности, IT-инфраструктура, а также любые ответственные задачи и проекты предъявляют повышенные требования к питающей сети – электропитание должно быть надёжным, стабилизированным и обеспечивать бесперебойную работу. В данной статье мы рассмотрим решения по однофазному бесперебойному питанию от российской компании Systeme Electric. 28.12.2023 СТА №1/2024 1069 0 0 автоматизация

автоматизация

Однопроводный канал телеметрии по PLC

В статье рассматриваются методы реализации однопроводных каналов передачи данных по силовым электросетям в жилых зданиях, загородных и промышленных помещениях. В качестве информационного провода предлагается использовать проводник «нейтраль» электропроводки. Приводятся анализ возможных конфигураций каналов передачи данных этого типа и результаты экспериментальных проверок. Рассматриваются преимущества новых методов по сравнению с традиционными PLC и области возможного применения данной технологии. 28.12.2023 СТА №1/2024 1183 0 0 автоматизация

автоматизация

BioSmart Quasar 7 — мал да удал

Компания BIOSMART в пандемийном 2020 году весьма своевременно представила свой первый лицевой терминал Quasar (рис. 1) с диагональю экрана 10 дюймов. Уже в следующем, 2021 году был представлен бесконтактный сканер рисунка вен ладони PALMJET (рис. 2). Ну а в текущем 2023 году компания представила новую уменьшенную модель лицевого терминала Quasar 7 (рис. 3), который смог в компактном корпусе объединить обе передовые технологии бесконтактной биометрической идентификации. 28.12.2023 СТА №1/2024 1096 0 0 автоматизация

автоматизация

Открытые сетевые платформы — когда сети и вычисления в одном устройстве

Открытая сетевая платформа (ONP) – это мощное средство для реализации как простых, так и масштабных сетей, а также инструмент, который позволяет в одном высокопроизводительном устройстве реализовать целый вычислительный комплекс, объединяющий внутри себя коммутаторы, маршрутизаторы, межсетевые экраны, а также сам сервер обработки данных. Используя все преимущества данной архитектуры, компания AAEON разработала своё решение, сетевую платформу FWS-8600, на базе высокопроизводительных процессоров Intel Xeon Scalable 2-го поколения. В статье раскрыты детали и особенности ONP, характеристики FWS-8600, а также почему использование процессоров Intel Xeon Scalable 2-го поколения значительно увеличивает потенциал платформы. 28.12.2023 СТА №1/2024 1375 0 0