Введение

Управление технологическими процессами во многих отраслях промышленности связано с измерением уровня. Современные системы автоматизации производства требуют статистических и информационных данных, позволяющих оценить затраты, предотвратить убытки, оптимизировать управление производственным процессом, повысить эффективность использования сырья. Этот постоянно возрастающий спрос на информацию приводит к необходимости применения в системах контроля не простых сигнализаторов, а средств, обеспечивающих непрерывное измерение.

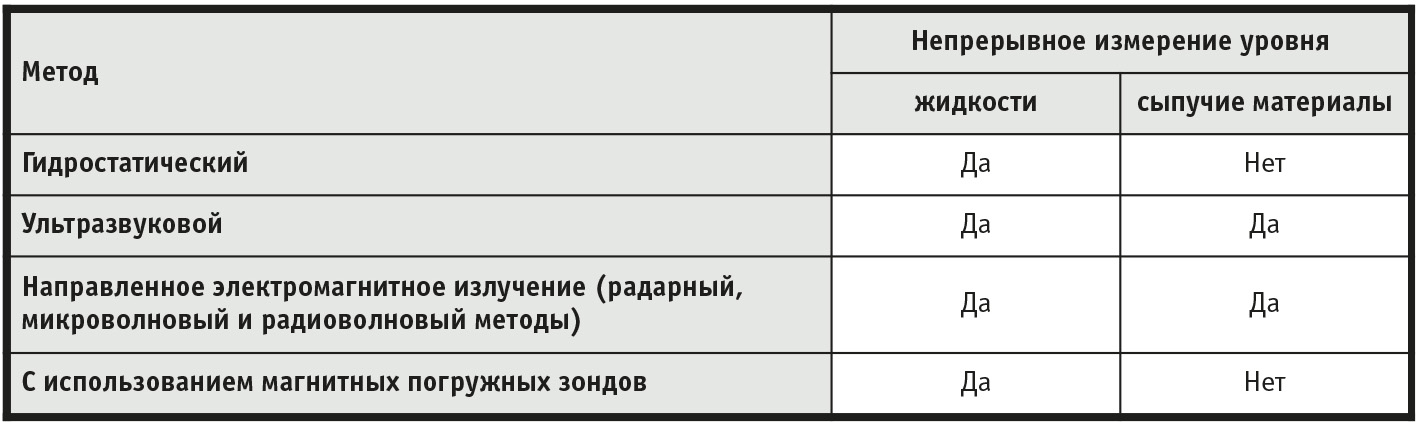

Основные методы непрерывного измерения уровня

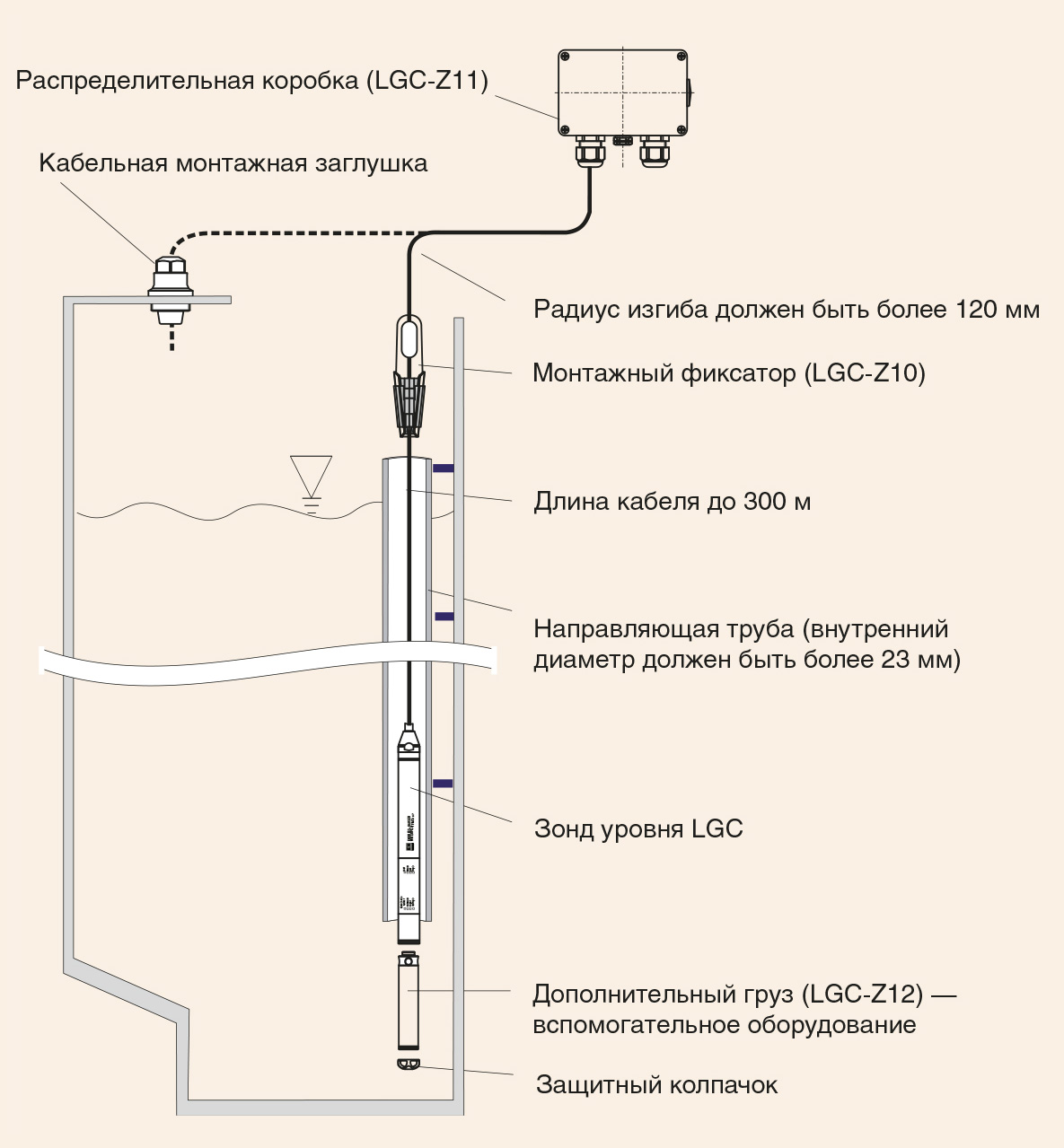

Приборы для непрерывного контроля уровня жидких и сыпучих материалов создаются с применением различных физических принципов и методов измерения (табл. 1).

Фирма Pepperl+Fuchs предлагает широкую номенклатуру измерительных устройств и соответствующих средств сопряжения. Предлагаются уровнемеры с унифицированными выходными токовыми сигналами 4…20 мА, с двухпроводными цифровыми коммуникационными промышленными интерфейсами, такими как HART, PROFIBUS-PA и Foundation Fieldbus, их модификации для установки во взрывоопасных зонах класса 0, а также законченные решения на базе измерительных приборов, контроллеров, средств сопряжения с устройством управления и дополнительного оборудования (табл. 2).

* В таблицу сведены данные об уровнемерах непрерывного действия и о сигнализа торах уровня

** FISCO (Fieldbus Intrinsically Safe Concept, отчёт PTB W53) и Entity — две концепции, основанные на разных подходах к взрывозащищённым промышленным шинам. Их основное различие лежит в об ласти кабельной электропроводки. Согласно Entity индуктивность и емкость электрического кабеля, а следовательно, и электриеская и магнитная энергия сосредоточены на отдельных участках цепи (американская модель). Концепция FISCO рассматривает электрическую цепь (электропроводку) как цепь с распределёнными параметрами индуктивности и ёмкости. По концепции Entity при оценке искробезопасности цепи должны учитываться параметры кабеля, поэтому соответствующие вычисления являются достаточно сложными. Причём, максимум только шесть устройств может быть подключено к промышленной сети, и если сегмент промышленной сети должен быть дополнен ещё одним устройством, то необходимо снова выполнять оценку искробезопасности. По концепции FISCO необходимо просто сертифицировать отдельные устройства, подключаемые к промышленной сети. В сертификате на ретранслятор энергии (power repeater) однозначно определяются параметры электропроводки и полевых приборов, которые могут быть подключены, исходя из требований обеспечения безопасности соединения. Более подроб но эти кон цеп ции описаны в [1].

Гидростатический метод измерения уровня

Данный метод измерения уровня основан на определении гидростатического давления, оказываемого жидкостью на дно резервуара. Величина гидростатического давления на дно резервуара (p) зависит от высоты столба жидкости над измерительным прибором (h) и от плотности жидкости (ρ): p=ρgh, соответственно h=p/ρg, где g=9,81 м/c2 (это справедливо только для неподвижных жидкостей).

Пьезорезистивный тензодатчик (или ёмкостный керамический измерительный преобразователь, который не заполнен усредняющим давление веществом) связан с измеряемой жидкостью через изолирующую мембрану из нержавеющей стали и вещество, усредняющее давление. Выходной сигнал тензодатчика преобразуется формирователем в сигнал, соответствующий уровню жидкости.

Пена, отложения, изменения электрических свойств жидкости и форма резервуара не оказывают влияния на результат измерения при реализации гидростатического метода.

Основные достоинства гидростатического метода:

+ точность;

+ применим для загрязнённых жидкостей;

+ реализация метода не предполагает использования подвижных механизмов;

+ соответствующее оборудование не нуждается в сложном техническом обслуживании.

Недостатки:

– движение жидкости вызывает изменение давления и приводит к ошибкам измерения (давление относительно плоскости отсчёта зависит от скорости потока жидкости — следствие закона Бернулли);

– атмосферное давление должно быть скомпенсировано;

– изменение плотности жидкости может быть причиной ошибки измерения.

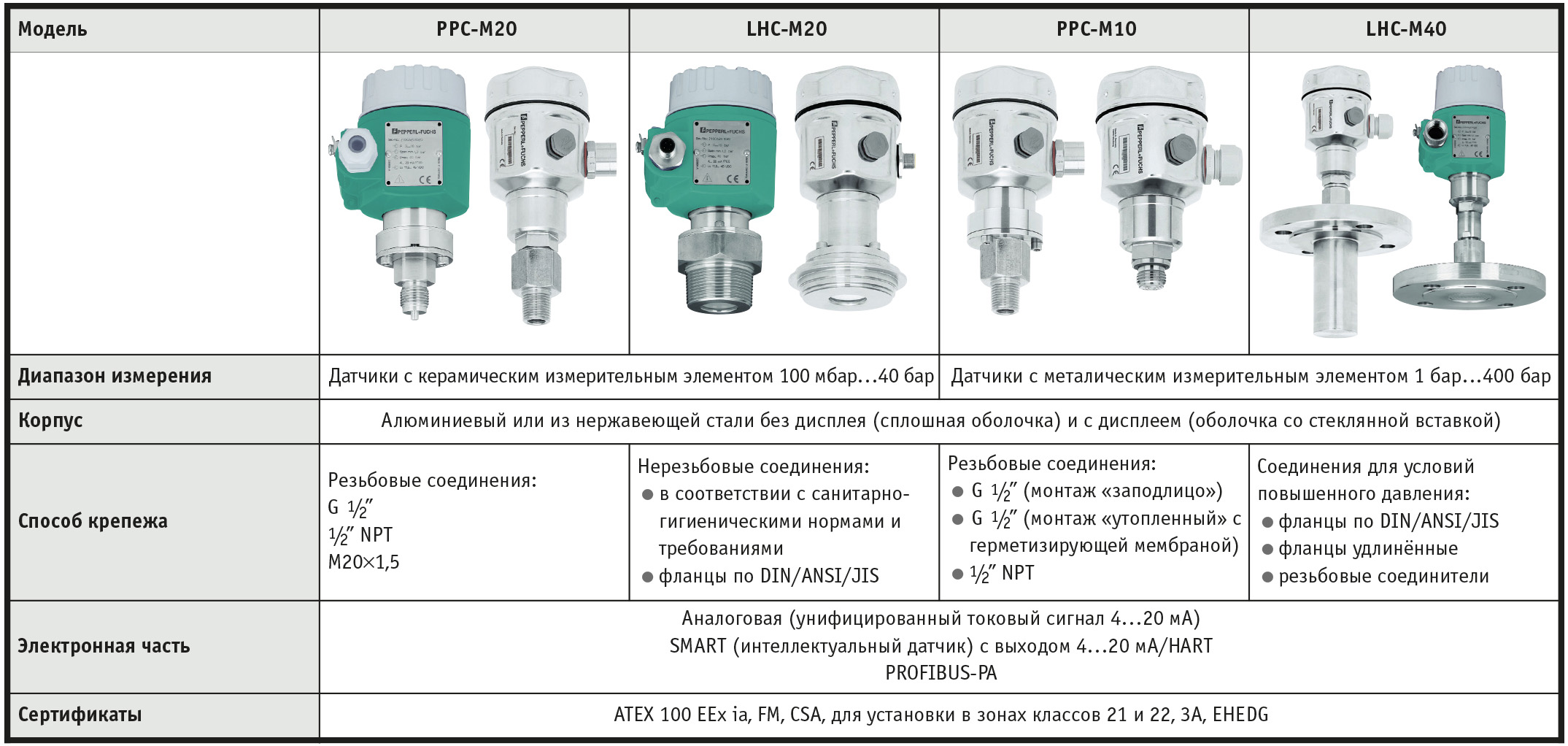

Рассмотрим гидростатические средства контроля уровня на примере изделий фирмы Pepperl+Fuchs, которая в настоящее время предлагает измерительные зонды серии LGC и ряд датчиков гидростатического давления под общей торговой маркой Barcon (PPC-M20, LHC-M20, PPC-M10, LHC-M40).

Гидростатические зонды для измерения уровня LGC

Зонды уровня серии LGC (рис. 1) являются датчиками гидростатического давления для измерения уровня пресной воды, питьевой воды и сточных вод.

Модели со встроенным термопреобразователем сопротивления из платиновой проволоки Pt100 одновременно определяют температуру в месте установки датчика. Соответствующий преобразователь (поставляется отдельно по заказу) трансформирует сигнал термопреобразователя сопротивления в унифицированный токовый сигнал 4…20 мА.

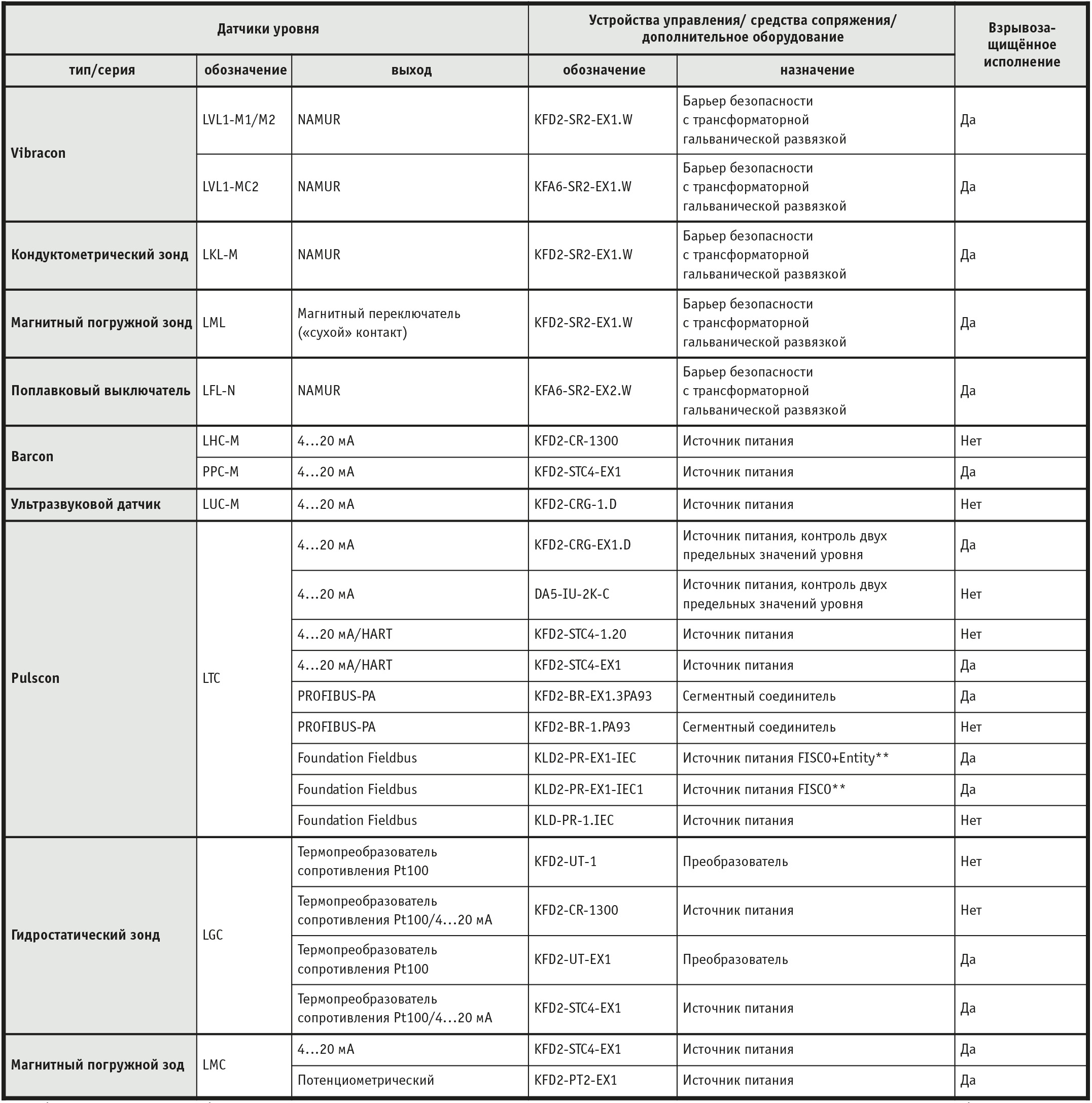

Керамический измерительный элемент зонда является «сухим», то есть давление воздействует непосредственно на прочную керамическую диафрагму датчика и вызывает её перемещение максимум на 0,005 мм. Влияние атмосферного давления, действующего на поверхность жидкости, устраняется посредством его приложения через специальную трубку для компенсации давления к задней стороне керамической диафрагмы (рис. 2).

Условные обозначения: h — высота уровня жидкости; p — общее давление (гидростатическое + атмосферное); ρ — плотность измеряемой среды; g — ускорение свободного падения; phydr — гидроста тическое давление; patm — атмосферное давление.

Изменения ёмкости, вызванные перемещением диафрагмы под действием давления, выявляет керамический измерительный элемент. Электронная часть датчика преобразовывает их в сигналы, пропорциональные текущим значениям давления, которое связано линейной зависимостью с величиной уровня измеряемой среды.

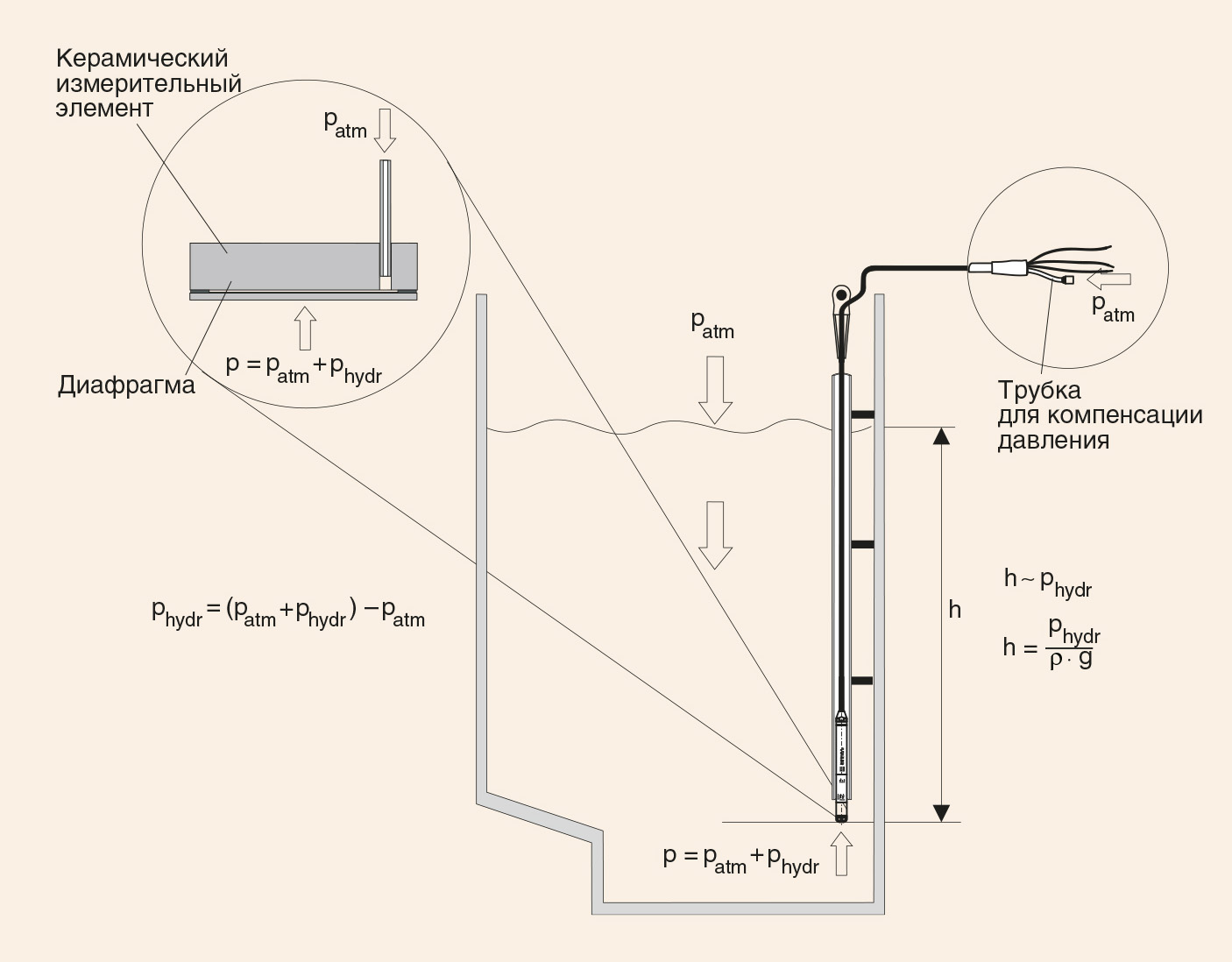

На рис. 3 представлен пример монтажа гидростатического зонда уровня серии LGC.

Необходимо отметить следующие моменты:

-

боковое перемещение кабеля зонда может вызвать ошибки измерения, поэтому зонд необходимо устанавливать в месте, где отсутствуют движение жидкости и турбулентные потоки, или применять направляющую трубу с внутренним диаметром более 23 мм;

-

конец кабеля должен размещаться в сухом помещении или соответствующей распределительной оболочке;

-

защитный колпачок предназначен для предупреждения механических повреждений измерительного элемента.

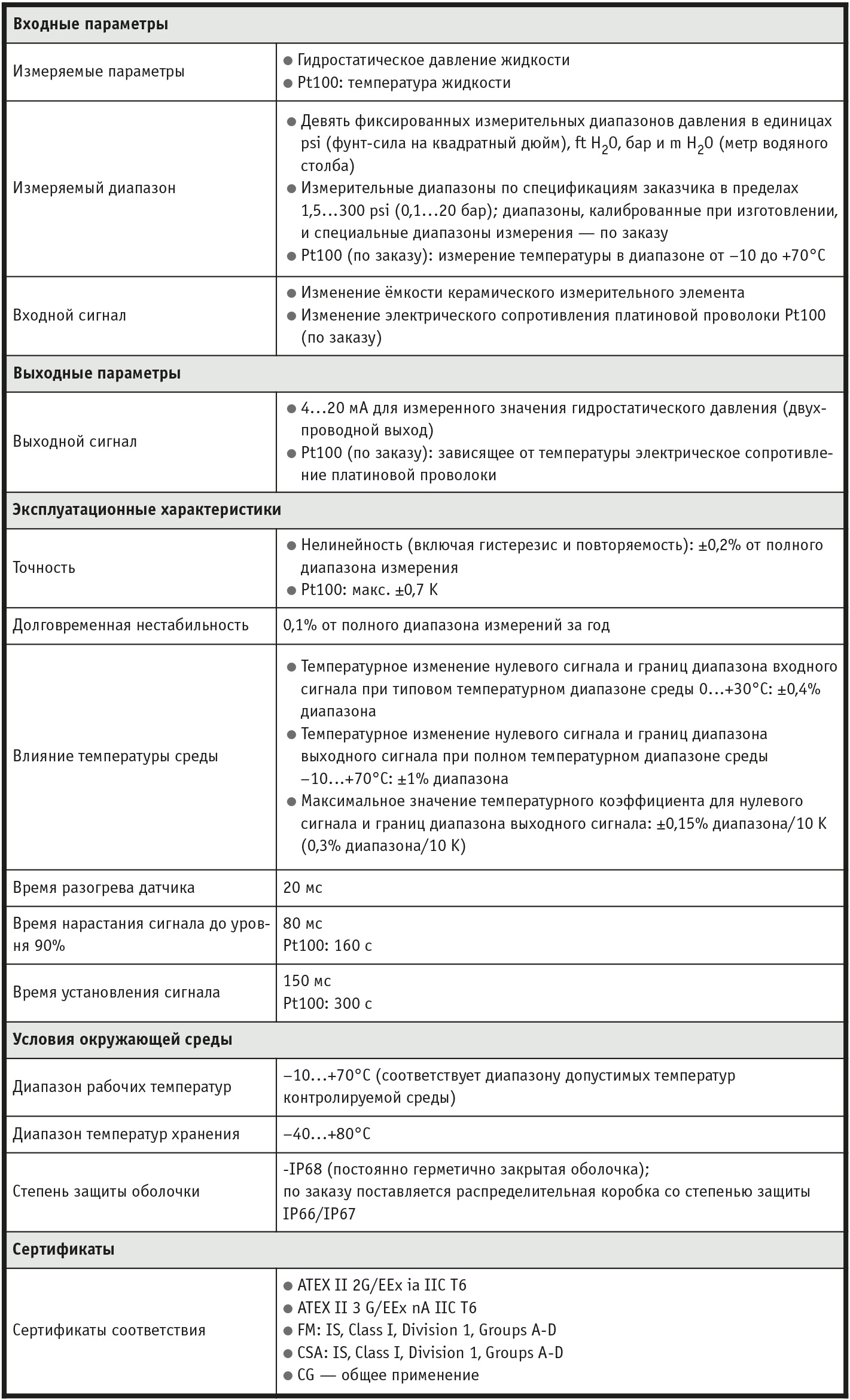

Основные технические характеристики зондов уровня серии LGC представлены в табл. 3.

Датчики гидростатического давления Barcon

Как отмечалось ранее, при управлении технологическими процессами в резервуарах-хранилищах предприятий химической, нефтехимической, фармацевтической или пищевой отраслей промышленности в применениях, связанных с охраной окружающей среды, уровень жидкостей или взвесей определяется по давлению, оказываемому ими на первичный измерительный преобразователь.

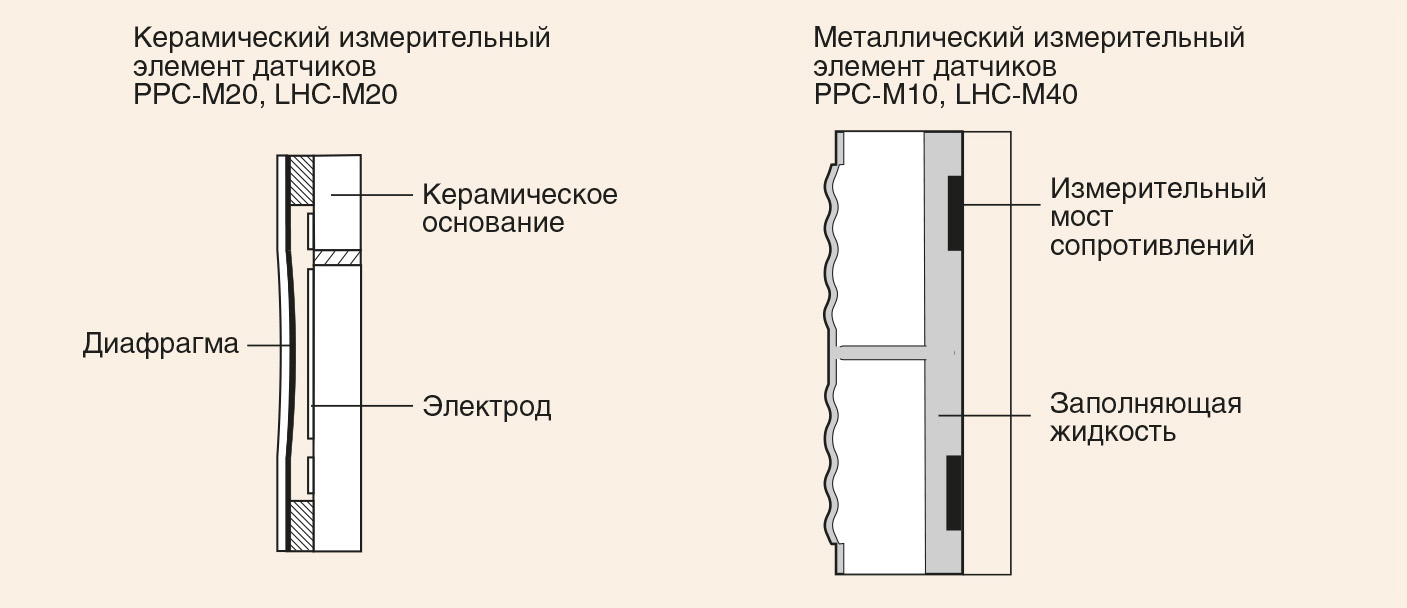

Широко используемые в перечисленных отраслях датчики гидростатического давления серии Barcon позволяют строить надёжные и недорогие измерительные системы, отличающиеся разнообразными гибкими возможностями. Основным элементом этих датчиков является первичный измерительный преобразователь. Керамические или металлические мембранные преобразователи (рис. 4), разнообразные способы монтажа на резервуары, многочисленные варианты конструкции корпусов датчиков, выполненных из разных материалов, обеспечивают многообразие изделий серии Barcon.

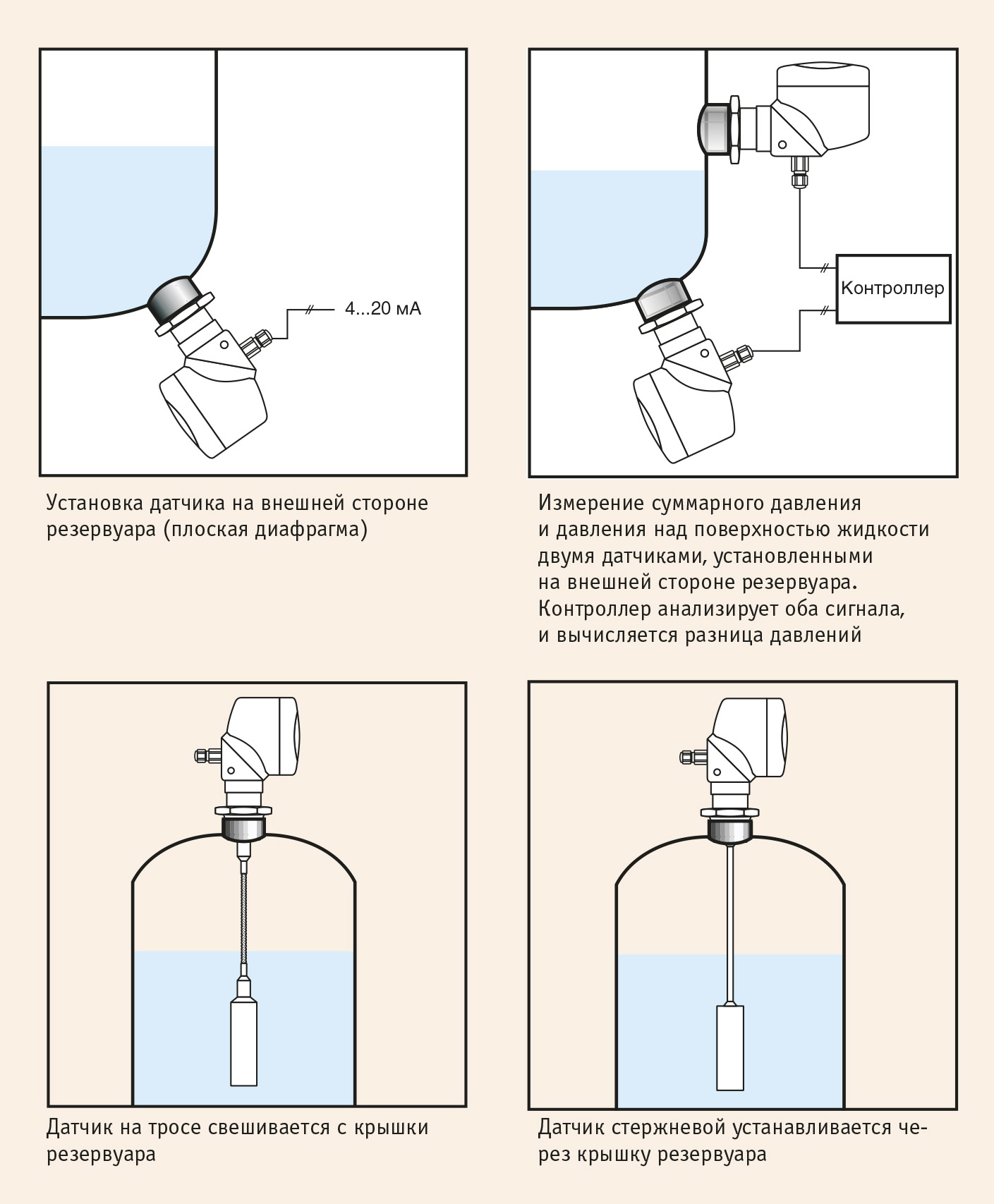

Для данных устройств могут быть реализованы различные способы электрических подключений, в том числе на базе сетевых протоколов PROFIBUS-PA или HART. Всё это позволяет создавать специальные измерительные приборы для решения конкретных задач заказчика. Варианты установки датчиков гидростатического давления LHC показаны на рис. 5.

Рамки журнальной статьи не позволяют подробно рассмотреть каждую модель отдельно, поэтому ограничимся общими характеристиками.

Общие технические данные датчиков серии Barcon

Датчики с керамическим измерительным элементом:

-

керамический ёмкостный первичный измерительный преобразователь;

-

диапазон измерений от 100 мбар до 40 бар;

-

герметизированы с защитой от перегрузки;

-

соответствуют высоким санитарно-гигиеническим требованиям;

-

могут работать в коррозионных и абразивных средах.

Датчики с металлическим измерительным элементом:

-

сварной пьезорезистивный металлический преобразователь;

-

диапазон измерений от 1 до 400 бар;

-

защита от перегрузки до 600 бар.

Точность измерения:

-

не хуже 0,2% установленного диапазона;

-

возможность установки диапазона измерения с диапазоном изменения в соотношении 10:1;

-

долговременная нестабильность менее 0,3% диапазона за год.

Двухпроводной измерительный преобразователь с дисплеем (рис. 6):

-

унифицированный токовый сигнал 4…20 мА;

-

совместимость с HART-протоколом;

-

PROFIBUS-PA.

Корпуса из нержавеющей стали и алюминия.

Монтаж и установка посредством резьбовых соединений типа G½", ½" NPT, M20×1,5, стандартных и удлинённых фланцев, соединителей с герметизирующей мембраной для применений в условиях высоких санитарно-гигиенических требований.

Сертификаты для моделей во взрывозащищённом исполнении: EEx ia/Class I/Div. 1.

Разнообразие моделей изделий серии Barcon представлено в табл. 4.

Методы определения уровня по времени прохождения сигнала

Методы, основанные на измерении времени прохождения сигнала, используют принцип эхолота и подразделяются на две основные группы: ультразвуковые (УЗК) и методы направленного электромагнитного излучения. При известной скорости распространения импульса и измеренном временном интервале можно вычислить расстояние, пройденное импульсом. Необходимо учитывать, что импульс проходит расстояние между излучателем и поверхностью контролируемой среды дважды. В табл. 5 приведены значения времени прохождения ультразвуковым сигналом и электромагнитной волной некоторых расстояний [2] в воздушной среде при нормальных условиях (двойное расстояние уже учтено); эти данные помогают учесть инерционность УЗК-метода в некоторых применениях.

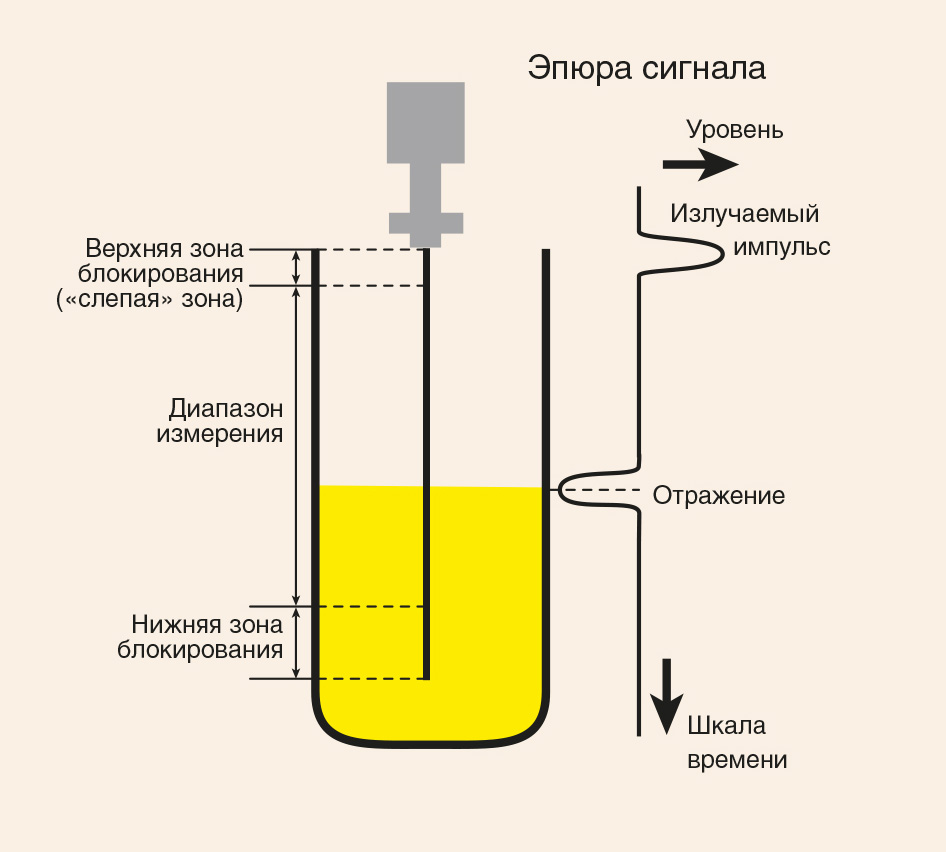

Ультразвуковые датчики уровня

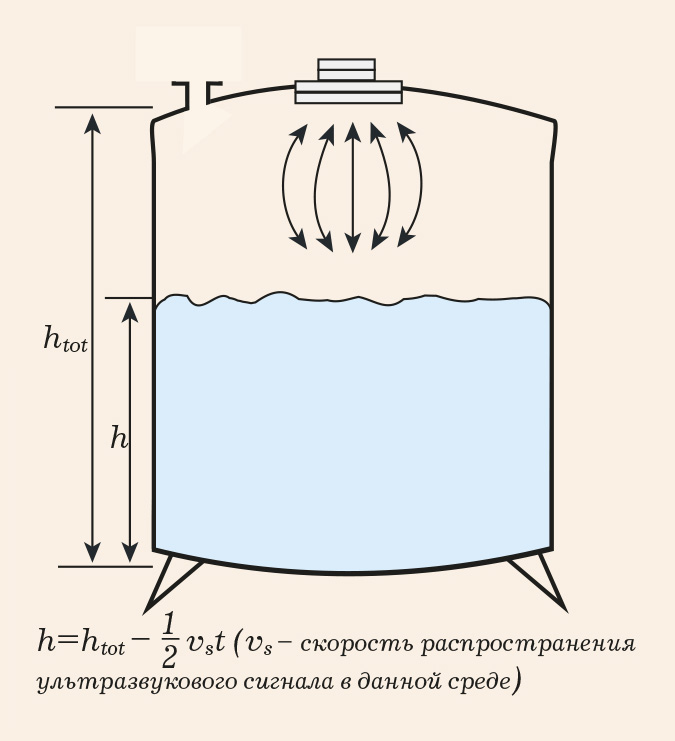

В простейшем и наиболее распространённом случае, когда УЗК-датчик расположен в верхней точке резервуара, уровень среды вычисляется как разность между высотой резервуара и расстоянием между датчиком и поверхностью среды (в общем случае необходимо вносить поправку, учитывающую разность между реальной высотой установки датчика и высотой резервуара). Это расстояние вычисляется по измеряемому времени, которое необходимо ультразвуковому импульсу для прохождения пути от датчика до поверхности контролируемой среды и обратно (рис. 7).

h = htot – ½vst

Здесь vs — скорость распространения ультразвукового сигнала в данной среде.

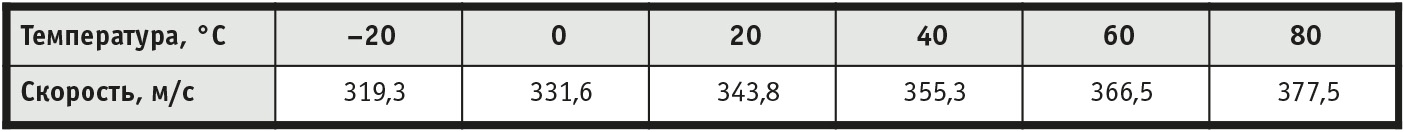

Химические и физические свойства среды не влияют на результат измерения, полученный УЗК-методом, поэтому без проблем может измеряться уровень агрессивных, абразивных, вязких и клейких веществ. Однако необходимо помнить, что на скорость распространения ультразвука оказывает влияние температура воздуха в среде его распространения (табл. 6).

Кроме того, будучи сильно зависимой от температуры, скорость ультразвука зависит от давления воздуха: она увеличивается с ростом давления. Связанные с изменениями давления в нормальной атмосфере относительные изменения скорости звука составляют приблизительно 5%. Скорость ультразвука также зависит от состава воздуха, например, от процентного содержания CO2 и влажности. Влияние относительной влажности на скорость ультразвука является меньшим по сравнению с влиянием, оказываемым температурой и давлением: дополнительная разница скорости в сухом и насыщенном влагой воздухе составляет около 2% [3].

Основные достоинства УЗК-метода:

+ бесконтактный;

+ применим для загрязнённых жидкостей;

+ реализация метода не предъявляет высоких требований к износостойкости и прочности оборудования;

+ независимость от плотности контролируемой среды.

Недостатки:

– большое расхождение конуса излучения;

– отражения от нестационарных препятствий (например мешалок) могут вызвать ошибки измерения;

– применим только в резервуарах с нормальным атмосферным давлением;

– на сигнал оказывают влияние пыль, пар, газовые смеси и пена.

Ультразвуковые датчики серии LUC4

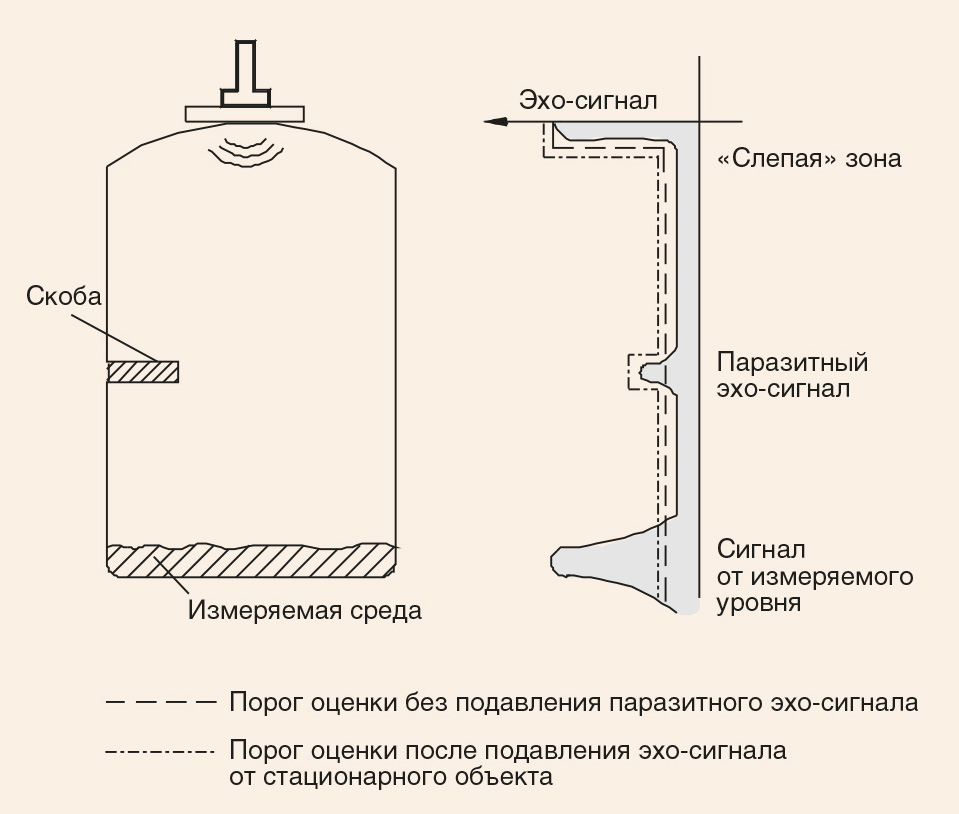

УЗК-датчики серии LUC4 специально разработаны для измерения уровня как жидкостей, так и сыпучих материалов. Тефлоновое покрытие корпуса датчика позволяет применять датчик с коррозионными жидкостями. Маскирование стационарных объектов даёт возможность устанавливать датчик в местах, где подпорки или другие элементы внутренней конструкции резервуара попадают в зону измерения.

Проиллюстрируем это примером. В резервуаре имеется скоба, которая формирует паразитный эхо-сигнал (рис. 8). Без его подавления результаты измерения будут неточными. Рекомендуется следующий алгоритм:

1) калибровка датчика вне резервуара с имитацией пустого резервуара,

2) подавление эхо-сигнала от стационарного объекта в рабочем положении,

3) калибровка датчика в рабочем положении при заполненном резервуаре.

Подавление паразитного сигнала уменьшает мощность полезного сигнала, и в некоторых случаях приходится оценивать это уменьшение, чтобы не потерять полезный сигнал.

Датчик также оснащён средствами для компенсации влияния изменений температуры. Кроме того, можно установить внешние зонды, которые контролируют температуру измеряемой поверхности независимо от условий в месте монтажа датчика, что минимизирует погрешности, вызванные температурными колебаниями.

Основные технические характеристики датчиков серии LUC4 приведены в таблице 7.

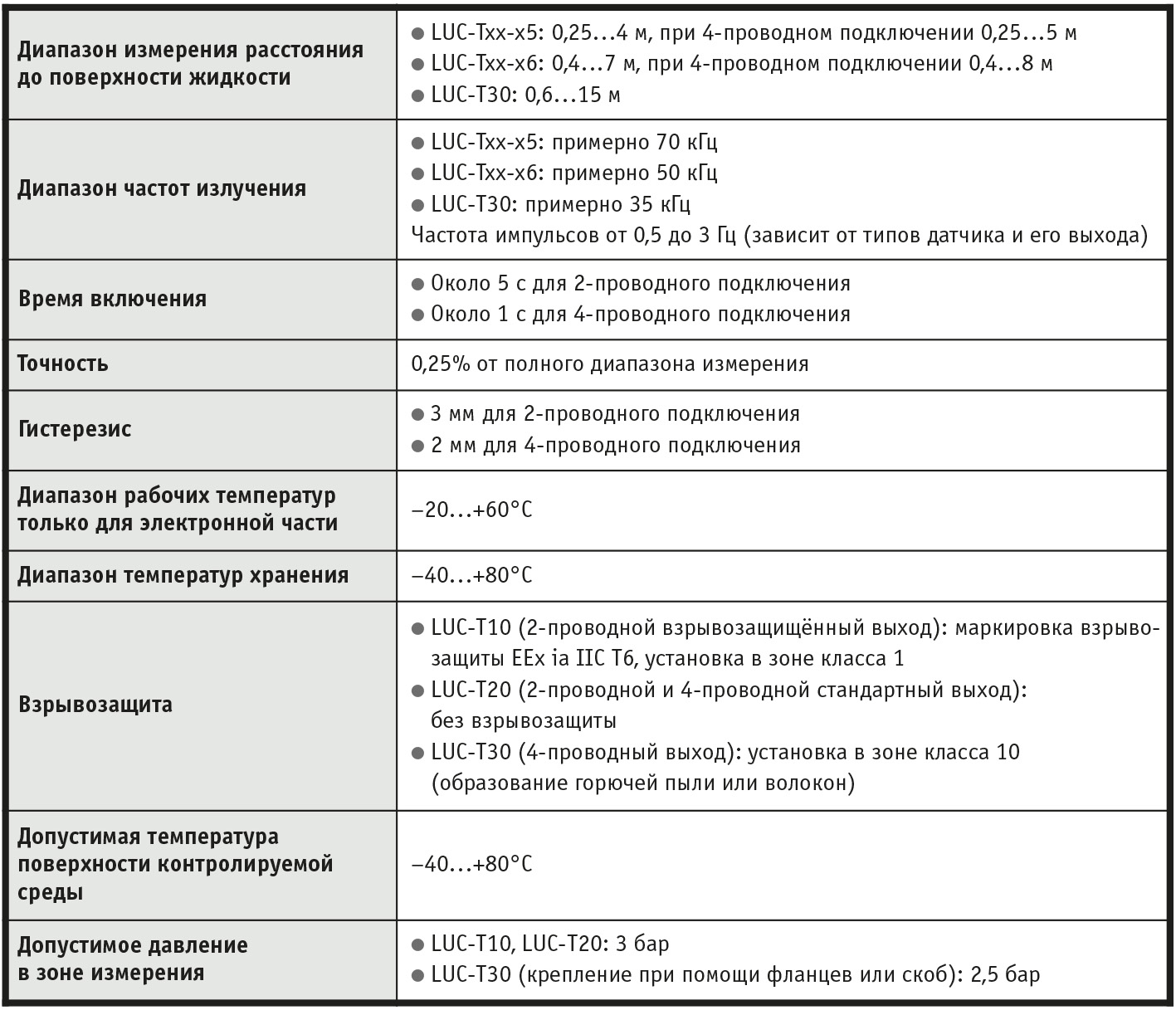

Ультразвуковые датчики серии LUC-T

Компактные УЗК-датчики серии LUC-T (рис. 9) предназначены для бесконтактного измерения уровня жидкостей и насыпных твёрдых сред.

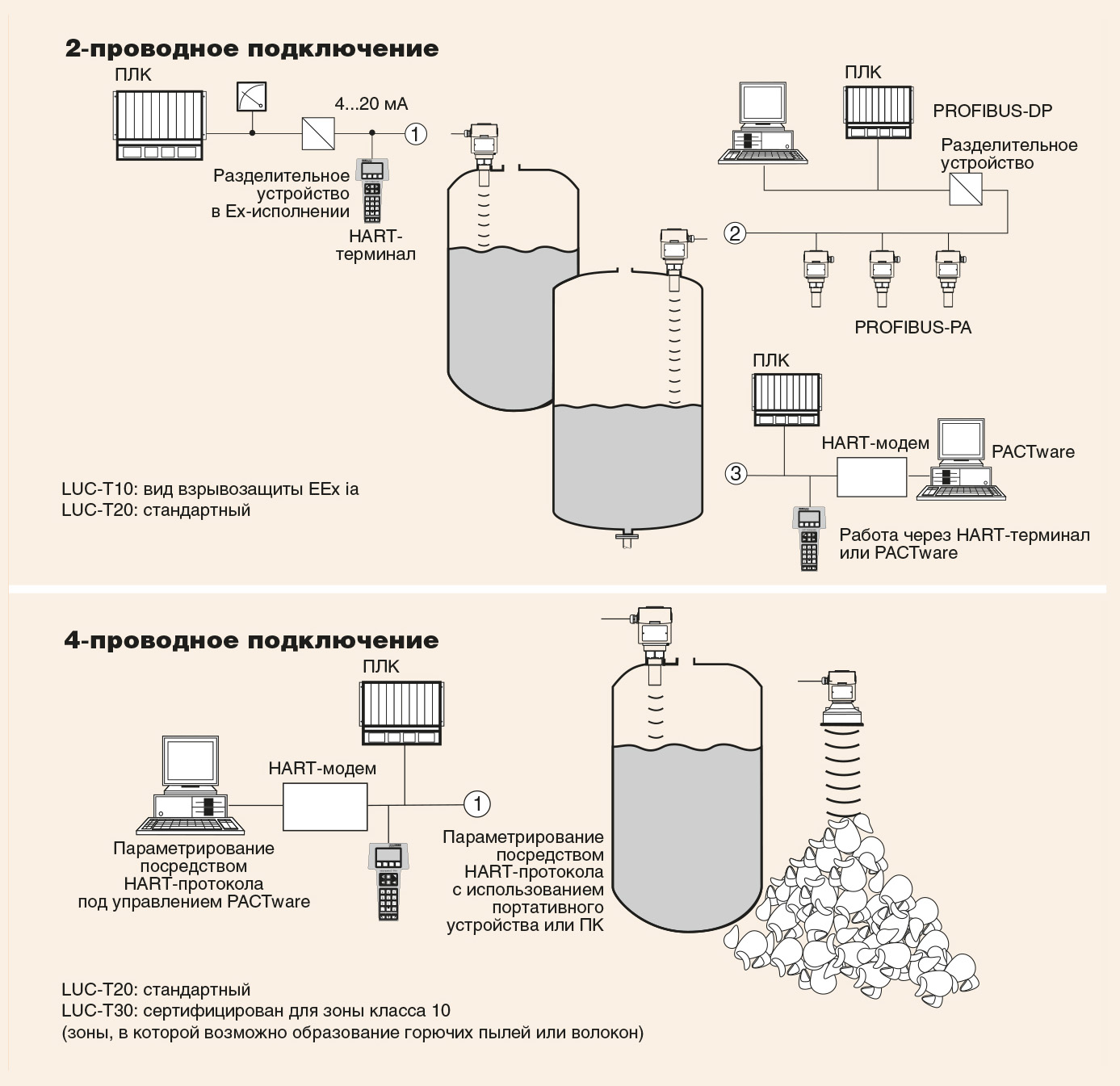

Серия LUC-T включает в себя три типа датчиков с различными видами электрических выходов (2- или 4-проводное подключение) и диапазонами измерения расстояния до уровня раздела сред, начиная с 0,25 м.

-

LUC-Txx-x5: в случае 4-проводного подключения при измерении с размерами структурных компонентов материала от 4 мм гарантированный диапазон измерения составляет до 2 м, при измерении уровня жидкостей — до 5 м (2-проводное подключение с питанием через информационный канал — до 4 м).

-

LUC-Txx-x6: в случае 4-проводного подключения при измерении уровня сыпучих материалов с размерами структурных компонентов материала от 4 мм гарантированный диапазон измерения составляет до 3,5 м, при измерении уровня жидкостей — до 8 м (2-проводное подключение с питанием через информационный канал — до 7 м).

-

LUC-T30 (только 4-проводное подключение): гарантированный диапазон измерения при определении уровня сыпучих материалов с размерами структурных компонентов материала от 4 мм составляет до 7 м, при измерении уровня жидкостей — до 15 м.

Все датчики имеют встроенную систему компенсации влияния температурных колебаний на результаты измерений.

Приведём главные особенности датчиков LUC-T.

- Оптимизированный набор способов крепежа: резьбовое соединение типа G½" или 1½" NPT.

- Возможность считывания статуса датчика посредством светодиодных индикаторов.

- Различные варианты исполнения выходов

- LUC-T10: 2-проводной выход с питанием через информационный канал, маркировка взрывозащиты EEx ia/ATEX II 2G;

- LUC-T20: 2-проводной выход с питанием через информационный канал или 4-проводное подключение;

- LUC-T30: 4-проводной выход, маркировка взрывозащиты ATEX II 1/3 G для установки в зоне класса 10 (горючие пыли или волокна). - Возможность считывания показаний датчика в месте его установки с дисплея (поставляется по дополнительному заказу).

- Совместимость с HART-протоколом для удалённой настройки датчиков.

- Поддержка цифровой промышленной коммуникационной сети PROFIBUS-PA.

На рис. 10. показаны способы установки и подключения УЗК-датчиков серии LUC-T. Датчики совместимы с протоколами сетей HART и PROFIBUS-PA и могут конфигурироваться посредством программного обеспечения PACTware (Process Automation Configuration Tool) фирмы Pepperl+Fuchs.

Основные технические характеристики изделий данной серии отражает табл. 8.

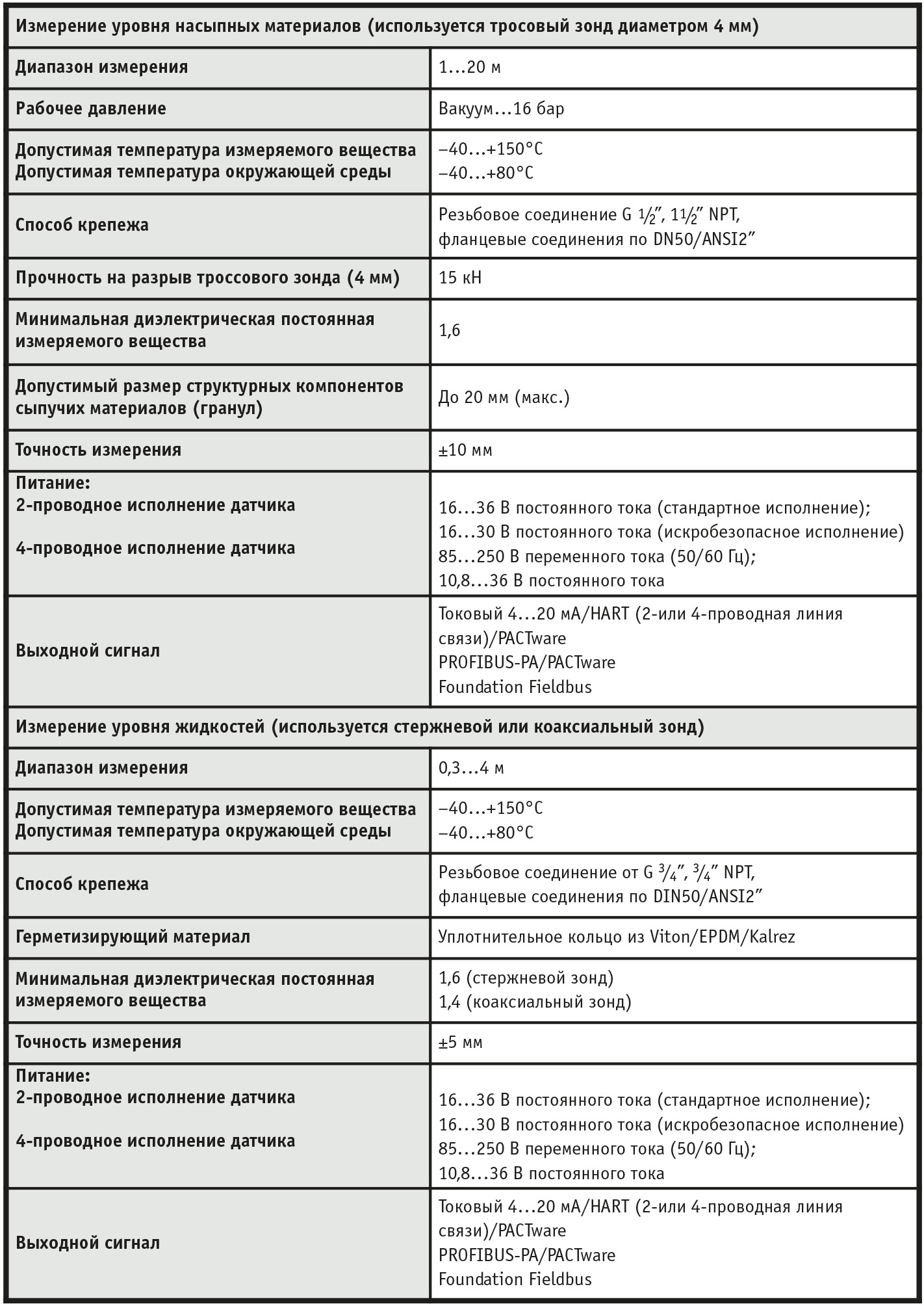

Датчики Pulscon, реализующие метод направленного электромагнитного излучения

Датчики недавно предложенной серии Pulscon работают на основе измерения коэффициента отражения методом совмещения прямого и отражённого испытательных сигналов (time-domain reflectometry) и определения времени прохождения излученного импульса до поверхности контролируемой среды (временного сдвига отражённого сигнала — рис. 11).

Повторяющиеся импульсы наносекундного диапазона длительностей излучаются с интервалом 1 мкс. Принцип измерения напоминает ультразвуковой метод определения уровня. Только в системе с направленным электромагнитным излучением импульсы распространяются не равномерно в пределах границ диаграммы направленности, а локализованы вдоль стержня или троса датчика, играющего роль волновода.

Данный метод базируется на новейших технологиях и дополняет собой список контактных методов измерения. Из-за чрезвычайно низкой мощности и направленности излучения импульсов микроволны не рассеиваются в пространстве, поэтому применение этих устройств не требует согласований с комитетами по радиочастотам. Благодаря низкому энергопотреблению достаточно двухпроводной системы подключения микроволнового датчика с питанием через информационный канал. В силу этой же причины датчики являются взрывобезопасными, что позволяет устанавливать их во взрывоопасных зонах вплоть до зон класса 0.

Для обеспечения электромагнитной совместимости микроволновых датчиков предложен специальный метод со скачкообразной перестройкой частоты (frequency hopping method), который позволяет обнаруживать электромагнитные помехи и маскировать их в динамическом режиме.

Реализуемый в режиме меню пользовательский интерфейс с простым управлением кнопками и поддерживаемая ПК процедура задания параметров через HART-протокол являются стандартными для датчиков этого типа. При этом можно установить такие функции, как маскирование помех или запоминание характеристик для линеаризации резервуара. Измерительный блок можно предустановить, используя «сухую» калибровку, реализуемую по технологии plug-and-play несколькими нажатиями кнопок. Результаты многолетней исследовательской работы и многочисленных экспериментов на базе метода time-domain reflectometry по идентификации отражённого сигнала с целью определения положения контролируемого уровня легли в основу программного обеспечения PulseMaster®.

Технические характеристики датчиков LTC серии Pulscon представлены в табл. 9.

Простой принцип действия, гибкость установки соответствующего оборудования и отсутствие необходимости в его обслуживании, а также относительно низкая стоимость являются важными факторами в пользу широкого применения метода. Суммируя приведённые данные, можно сформулировать и другие достоинства и преимущества метода направленного электромагнитного излучения.

Основные достоинства метода направленного электромагнитного излучения:

+ управление микроволновыми датчиками посредством меню и их калибровка на этапе изготовления обеспечивают простой ввод в эксплуатацию;

+ надёжное измерение порошкообразных материалов даже в процессе наполнения ёмкости;

+ измерение уровня жидкостей при образовании пены в условиях повышения давления;

+ надёжное и точное измерение в обводных и расширительных трубах;

+ возможность эффективного устранения помех отражения от арматуры (балок, укосин и др.) и структурных элементов стенок (например гофрированных листов), резервуаров или узких силосных бункеров;

+ независимость метода от

- вида материала (жидкий/сыпучий),

- плотности,

- значения диэлектрической постоянной,

- химической агрессивности среды,

- проводимости,

- изменения свойств материала, вызванных процессом комкования;

+ абсолютная независимость метода от влияний таких факторов технологического процесса, как

- давление,

- температура,

- наличие подвижных поверхностей,

- пена/туман/пыль.

Недостатки:

– клейкие вещества могут вызвать отказы;

– диэлектрическая постоянная измеряемого вещества должна быть больше 1,6.

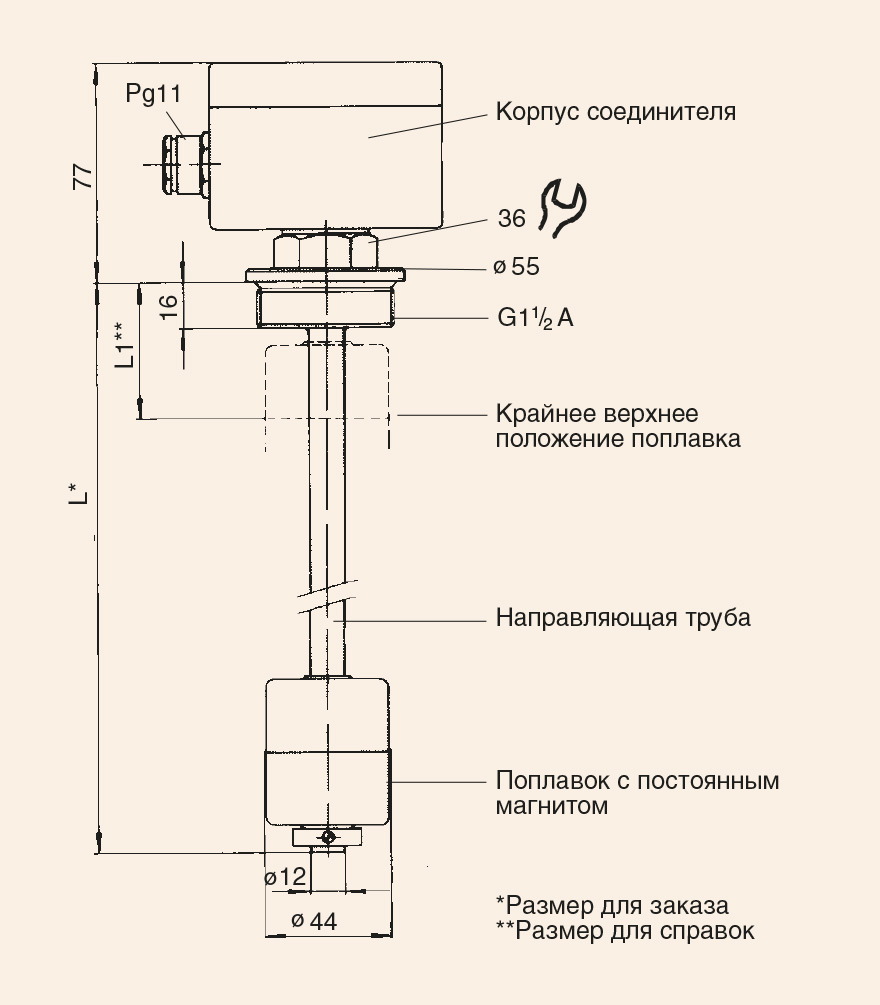

Магнитные погружные зонды серии LMC для непрерывного измерения уровня

Основные принципы методов непрерывного измерения уровня, основанных на использовании магнитных погружных зондов, рассмотрим на примере работы иммерсионного зонда LMC8S3-G6S-I-Ex (рис. 12).

Постоянный магнит, смонтированный на поплавке зонда, вызывает срабатывание герметизированных магнитоуправляемых контактов, установленных на направляющей трубе. При срабатывании эти контакты включаются между последовательно включёнными резисторами внутри направляющей трубы; таким образом при перемещениях поплавка общее значение сопротивления изменяется квазинепрерывно, в зависимости от разрешающей способности зонда. Точность измерения не зависит от электрических свойств среды, а также от давления, температуры и плотности.

Поставляются модификации зонда в корпусах из пластика или нержавеющей стали, во взрывозащищённом исполнении (маркировка взрывозащиты EEx ia IIC T6), с шаровидными или цилиндрическими поплавками. Максимальная длина направляющей трубы достигает 3 м. Выход устройства — 2-проводной токовый (4…20 мА) или 3-проводной для подключения к потенциометру (40 кОм). При установке зонда используется резьбовое соединение G 11/2 ” или G 2” A (рис. 13).

В месте резьбового соединения используются такие материалы, как нержавеющая сталь или полипропилен, или поливинилиденфторид (чрезвычайно устойчив к воздействию масел, смазок, кислот, щелочей и растворителей).

Общие технические данные магнитных погружных зондов

Разрешающая способность: от 8 мм (12 мм, 16 мм).

Допустимая температура контролируемой жидкости: –20…+120°С.

Рабочее давление: до 3 бар (пластиковая модификация), до 16 бар (модификация из нержавеющей стали).

Плотность измеряемого вещества: не менее 0,6 г/cм3.

Основные достоинства:

+ простой принцип действия;

+ несложный монтаж;

+ не нуждаются в сколь-нибудь значительном техническом обслуживании;

+ не требуется регулировка в месте установки.

Недостатки:

– подъёмная сила зависит от размера поплавка;

– фактическое положение уровня, соответствующее точке срабатывания, разное для веществ с различной плотностью;

– максимальная длина направляющей трубы не более 3 м;

– минимальная плотность измеряемой среды равна 0,6 г/cм3;

– можно использовать только в очищенных жидкостях.

Заключение

В представленный обзор не вошли методы определения уровня, использующие эффекты прерывания или поглощения направленного излучения (луча) сигналов ультразвукового и оптического диапазонов, которые можно применять для определения уровней сыпучих материалов, а также лёгких хлопьевидных и содержащих воздух материалов, например стирола, целлюлозы, мелкозернистых или порошкообразных синтетических материалов и некоторых жидкостей [4]. Для организации процедуры определения уровня методом прерывания луча можно применить излучатели и приёмники УЗК и света, в огромном ассортименте предлагаемые фирмой Pepperl+Fuchs. Также не вошли в обзор некоторые методы и измерительные средства, не получившие достаточно широкого распространения.

Что же касается представленных методов контроля уровня, то по данным ряда источников степень их распространения оценивается в процентном отношении приблизительно следующими показателями:

поплавковый — 24%,

вибрационный — 21%,

гидростатический — 20%,

кондуктометрический — 5%,

ёмкостный — 15%,

на основе измерения времени прохождения сигнала — 15%.

Примечательно, что чаще приходится измерять уровень жидких материалов: 82% случаев применения, а остальные 18% приходятся на сыпучие материалы; при этом в последние годы нарастающими темпами увеличивается доля использования методов измерения времени прохождения сигналов (ультразвукового и направленного микроволнового излучения).

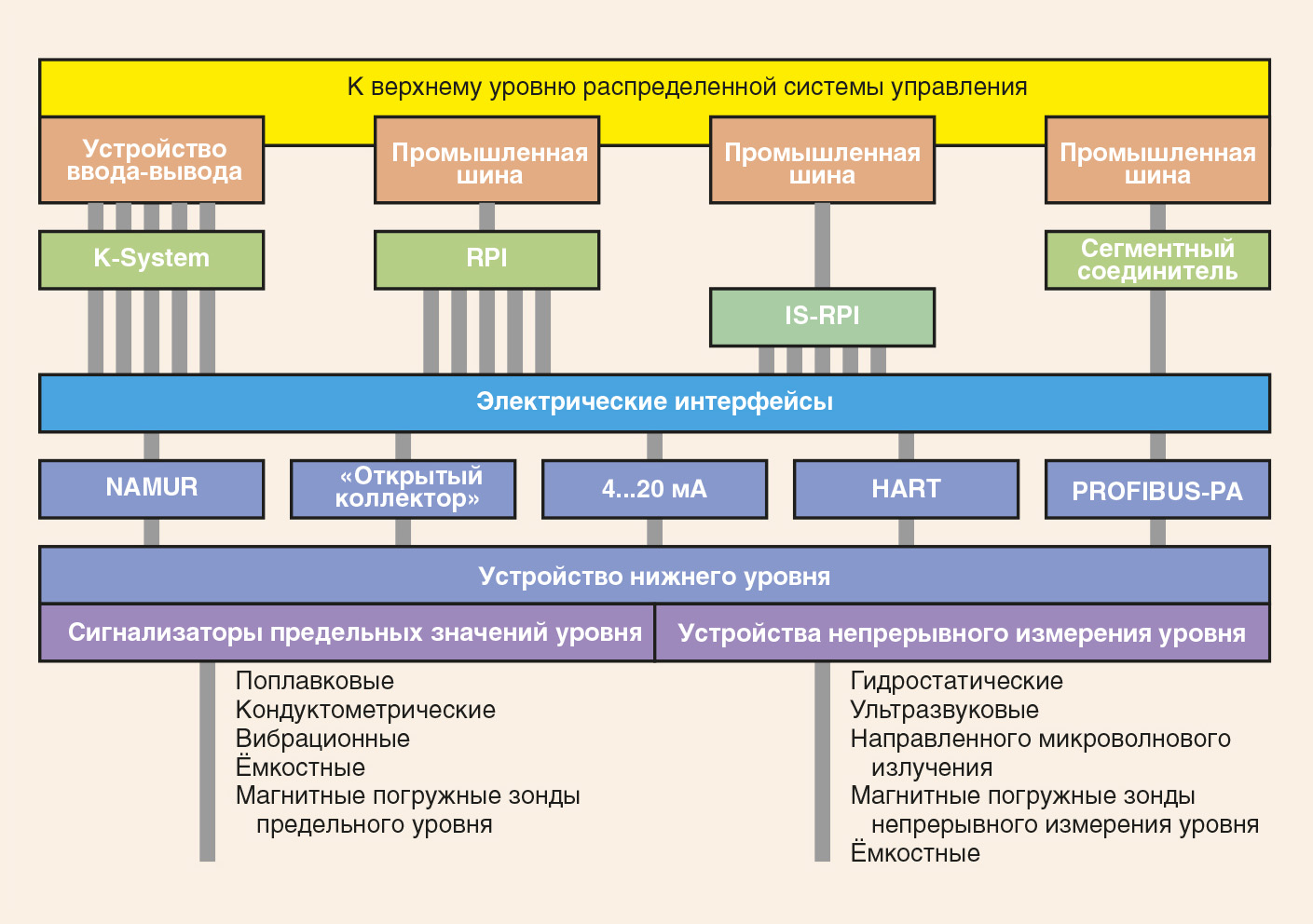

Средства контроля уровня являются частью систем автоматизации производства (рис. 14), качество которых в значительной степени определяет эффективность этих систем. Уровнемеры фирмы Pepperl+Fuchs, созданные на основе различных физических принципов, характеризуются хорошими метрологическими параметрами, эксплуатационной надёжностью, а также возможностью связывать их с цифровыми коммуникационными промышленными сетями, что позволяет осуществлять дистанционную настройку параметров, проводить предварительную вычислительную обработку измерительной информации, организовать информационное взаимодействие с современными средствами автоматизации. ●

Литература

- Westers T. The door to two worlds. — Mannheim: Pepperl+Fuchs PA, 2001.

- Stegmueller W. Level Technology. Introduction to the product-lines and their physical principles. — Pepperl+Fuchs Kolleg GmbH, Mannheim, 1998.

- Handbook for the training pack SENSORIC SP1. Pepperl+Fuchs Kolleg GmbH, Mannheim, 1995.

- Бриндли К. Измерительные преобразователи: Справочное пособие: Пер. c англ. — М.: Энергоатомиздат, 1991.

В.К. Жданкин — сотрудник фирмы ПРОСОФТ

119313 Моск ва, а/я 81

Телефон: (095) 234-0636

Факс: (095) 234-0640

E-mail: victor@prosoft.ru

Если вам понравился материал, кликните значок - вы поможете нам узнать, каким статьям и новостям следует отдавать предпочтение. Если вы хотите обсудить материал - не стесняйтесь оставлять свои комментарии : возможно, они будут полезны другим нашим читателям!